ГОСТ Р 70239-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТАЛЛОПРОДУКЦИЯ ИЗ НЕЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Методика определения коррозионной стойкости электрохимическим методом в хлоридсодержащих водных средах

Metal products from unalloyed and alloy steels. Test method for corrosion resistance determination by electrochemical method inside chloride containing water environments

ОКС 77.140.50

77.140.70

Дата введения 2023-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Техническим комитетом ТК 375 "Металлопродукция из черных металлов и сплавов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 июля 2022 г. N 703-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает методику определения коррозионной стойкости нелегированных и легированных сталей (с массовой долей марганца, кремния, хрома до 2% каждого, ванадия и ниобия - до 1% каждого, остальных элементов - не более 0,5% каждого) электрохимическим методом в хпоридсодержащих водных средах с кислородной деполяризацией (далее - испытательный раствор) в листовом прокате и трубах.

Данная методика может быть использована для оценки коррозионной стойкости сталей, предназначенных для эксплуатации в средах, не содержащих сероводород.

Методика может быть использована для оценки коррозионной стойкости сталей в научно-исследовательских целях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4209 Реактивы. Магний хлористый 6-водный. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4234 Реактивы. Калий хлористый. Технические условия

ГОСТ 17792 Электрод сравнения хлорсеребряный насыщенный образцовый 2-го разряда

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 52381 (ИСО 8486-1:1996, ИСО 6344-2:1998, ИСО 9138:1993, ИСО 9284:1992) Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 58144 Вода дистиллированная. Технические условия

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 коррозионная стойкость: Способность металла сопротивляться коррозионному воздействию среды.

3.2 электрохимический метод: Метод, основанный на закономерностях окислительно-восстановительных реакций на электродах в растворах электролитов при протекании между ними электрического тока.

3.3 потенциостатический метод: Метод, основанный на поляризации исследуемого образца стали в коррозионной среде при постоянном потенциале и регистрации динамики изменения силы тока во времени.

3.4 потенциостатическая выдержка: Выдержка исследуемого образца стали в коррозионной среде при постоянном значении потенциала в течение заданного интервала времени.

3.5 потенциал выдержки: Потенциал, поддерживаемый потенциостатом на рабочем электроде относительно электрода сравнения путем регулирования силы тока.

3.6 рабочая поверхность образца: Участок поверхности образца, находящийся в контакте с коррозионной средой и подверженный действию поляризующего тока.

3.7 сила тока стабилизации: Значение силы тока в электрохимической ячейке при потенциостатической поляризации, достигающее стабильного, мало изменяющегося со временем уровня.

3.8 плотность тока стабилизации: Отношение силы тока стабилизации к площади рабочей поверхности образца.

3.9 потенциостат: Электронный прибор, обеспечивающий поддержание заданного уровня потенциала исследуемого образца относительно электрода сравнения путем регулирования силы тока поляризации в ячейке посредством вспомогательного электрода.

3.10 рабочий электрод: Исследуемый образец металла, подготовленный в соответствии с настоящей методикой и подключенный к клемме "РЭ" или "W" потенциостата.

3.11 вспомогательный электрод: Электрод, обеспечивающий протекание тока в ячейке, обладающий химической устойчивостью в условиях катодной и анодной поляризации в данной коррозионной среде, подключаемый к клемме "ВЭ" или "C" потенциостата.

3.12 электрод сравнения: Электрод с постоянным потенциалом, определяемым его конструкцией, не зависимым от режимов работы потенциостата, подключаемый к клемме "ЭС" или "R" потенциостата.

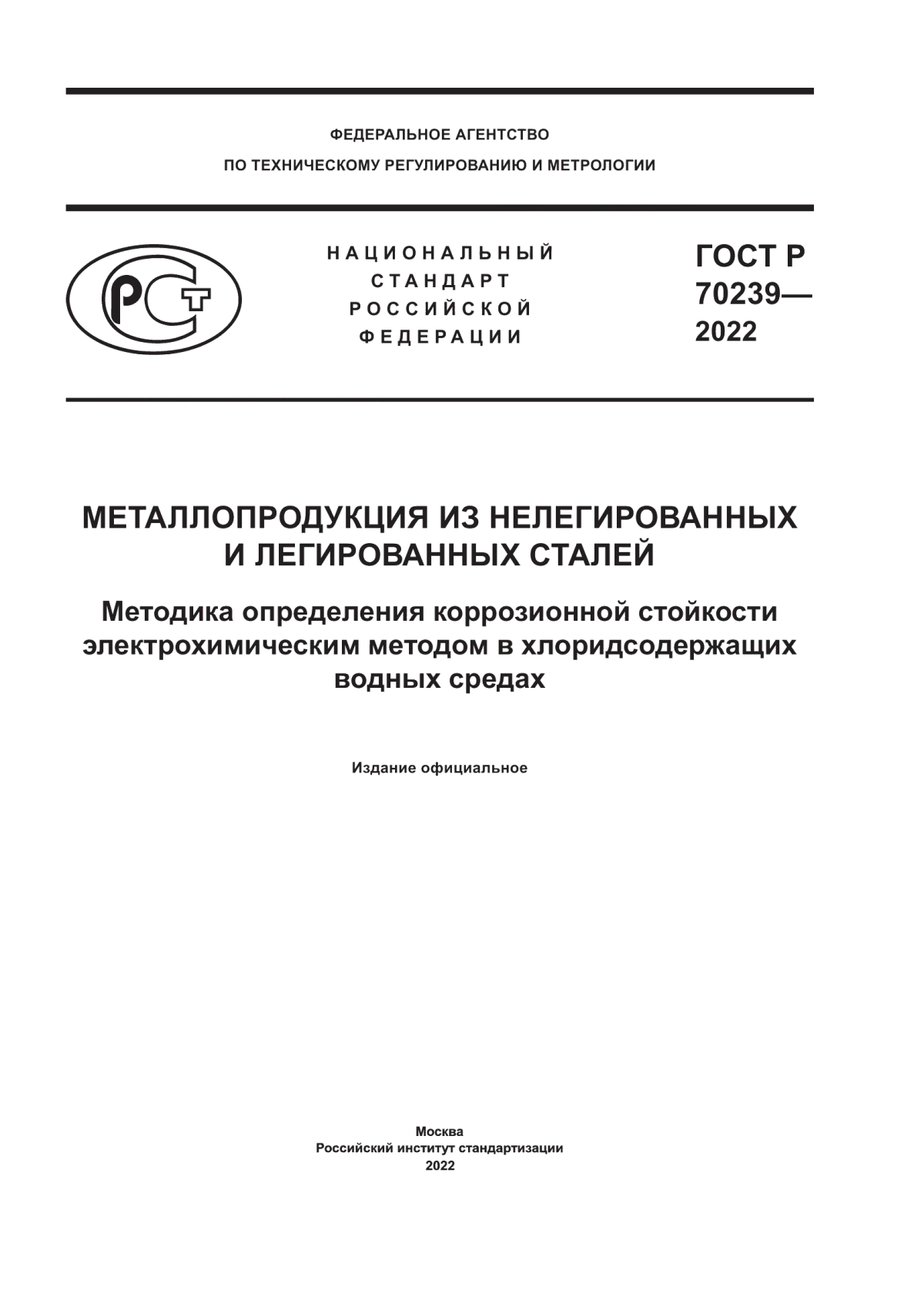

Примечание - См. рисунок 1.

|

Рисунок 1 - Электрохимическая маска

4 Требования к показателям точности измерений

При соблюдении всех регламентированных условий и проведении анализа в точном соответствии с данной методикой значение погрешности результатов измерений не превышают значений, приведенных в таблице 1.

Таблица 1 - Метрологические характеристики

Диапазон измерений плотности тока стабилизации, мА/см | Показатель точности (границы относительной погрешности) , %, при P =0,95 | Показатель повторяемости (относительное среднеквадратическое отклонение повторяемости) , % | Показатель воспроизводимости (относительное среднеквадратическое отклонение воспроизводимости) , % |

От 1,0 до 6,0 включ. | 15 | 7,5 | 11 |

Св. 6,0 до 13,0 включ. | 10 | 3,0 | 5 |

5 Требования к средствам измерений, вспомогательным устройствам, материалам, реактивам

При выполнении измерений применяют следующие средства измерений, вспомогательные устройства, материалы и реактивы:

- потенциостат, обеспечивающий поддержание потенциала минус 300 мВ и регистрацию силы тока, значение которого не ниже максимальных пороговых значений силы тока для данного типа сталей;

- электрод сравнения - хлорсеребряный электрод сравнения по ГОСТ 17792;

- электрод вспомогательный - графитовый, углеситалловый, стеклоуглеродный, платиновый или из платинированного титана;

- весы лабораторные аналитические с допускаемой абсолютной погрешностью не более ±0,01 г по ГОСТ Р 53228;

- штангенциркуль ШЦ-1-100 мм, цена деления 0,02 мм, погрешность ±0,02 мм по ГОСТ 166;

- шкурка шлифовальная размера зернистости от Р100 единиц (размер зерна 125-160 мкм) до Р1200 единиц (размер зерна 10-14 мкм) по ГОСТ Р 52381 (см. также [1], [2], [3]). Окончательную шлифовку осуществляют на шкурке Р1200;

- термометр с возможностью измерения температуры в диапазоне от 0°C до 50°C по ГОСТ 28498;

- колбы мерные лабораторные стеклянные 2-1000-2 по ГОСТ 1770;

- натрий хлористый, квалификации "х.ч." по ГОСТ 4233;

- магний хлористый, квалификации "ч.д.а." по ГОСТ 4209;

- калий хлористый, квалификации "х.ч." по ГОСТ 4234;

- вода дистиллированная по ГОСТ Р 58144;

- капилляр Габера-Луггина;

- парафин для лабораторных целей марок Т-1, Т-2, Т-3, С по ГОСТ 23683;

Примечания

2 Не допускается подтекание электролита под изолирующую электрохимическую маску.

3 Допускается использование других средств измерений, вспомогательных устройств, реактивов и материалов с метрологическими и техническими характеристиками не хуже указанных. Средства измерений должны быть поверены, иметь техническую документацию, свидетельства о поверке по [4], а испытательное оборудование - аттестаты по ГОСТ Р 8.568.

6 Метод определения коррозионной стойкости

6.1 Сущность метода

Коррозионную стойкость сталей в испытательном растворе определяют потенциостатическим методом по значению плотности тока стабилизации, протекающего на поверхности образца при его потенциостатической выдержке и зависящего от интенсивности анодного растворения стали.

Плотность тока стабилизации, установившаяся при потенциостатической выдержке образца в испытательном растворе, зависит от интенсивности коррозионных процессов на его поверхности, что позволяет использовать данную величину как характеристику коррозионной стойкости.

График изменения силы тока от времени при постоянном потенциале E = -300 мВ (по отношению к насыщенному хлорсеребряному электроду сравнения, далее - н.х.с.э.) приведен на рисунке 2.

|

Рисунок 2 - График изменения силы тока от времени (3600 с)

I = f (t) при значении потенциала выдержки, равном минус 300 мВ (н.х.с.э.)

Сразу после включения потенциостатической поляризации рабочего электрода сила тока в системе интенсивно растет, что связано с протеканием процессов растворения железа и других соединений на поверхности образца. Через некоторое время сила тока перестает возрастать с течением времени или возрастает незначительно. Установившееся значение силы тока, называемое силой тока стабилизации, отражает состояние наибольшей интенсивности анодного растворения исследуемого образца в данных условиях. Указанная величина, отнесенная к площади рабочей поверхности образца, называемая плотностью тока стабилизации, является результатом проведения измерений и параметром оценки коррозионной стойкости образца.

6.2 Методика определения коррозионной стойкости

Испытания проводят при значении потенциала выдержки E = -300 мВ (н.х.с.э.).

Если сила тока (и соответственно плотность тока) анодного растворения не достигает стабилизации за максимальное время выдержки образца, то за значение плотности тока стабилизации принимают максимально достигнутое значение силы тока за 3600 с.

Если в ходе испытания происходит резкое изменение силы тока (провал графика, обрыв и пр.) из-за некорректной работы оборудования (потенциостата), следует устранить неполадки, поставить новый образец и провести испытания повторно.

Заключение о коррозионной стойкости исследуемой стали делают на основе сопоставления результата измерения плотности тока стабилизации с пороговым значением плотности тока стабилизации. Пороговое значение плотности тока стабилизации указывают в требованиях на металлопродукцию.

7 Требования безопасности, охраны окружающей среды

При выполнении измерений по данной методике соблюдают следующие требования.

7.1 При работе с реактивами соблюдают требования безопасности, установленные для работы с токсичными, едкими и легковоспламеняющимися веществами по ГОСТ 12.1.007, ГОСТ 12.1.005.

7.2 Обучение работников правилам безопасности труда проводят согласно ГОСТ 12.0.004.

7.3 При выполнении измерений с использованием потенциостата соблюдают правила электробезопасности в соответствии с ГОСТ 12.1.019 и инструкцией по эксплуатации прибора.

7.4 Помещение, предназначенное для проведения испытаний, должно быть оборудовано приточно-вытяжной вентиляцией.

8 Требования к квалификации операторов

К выполнению измерений и обработке их результатов допускают лиц с высшим или средним образованием, изучивших требования настоящего стандарта, эксплуатационной документации на средства измерений и вспомогательные устройства, прошедших инструктаж по охране труда и получивших допуск к самостоятельной работе.

9 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия:

- температура воздуха | (25±5)°C; |

- температура испытательного раствора | (22±1)°C; |

- относительная влажность воздуха, не более | 90%; |

- атмосферное давление | от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.). |

10 Подготовка образцов для контроля

10.1 Отбор проб проводят из проката или готовой трубы. Место отбора проб определяют требованиями нормативных документов на соответствующий тип металлопродукции.

При отборе проб необходимо исключить методы отбора, приводящие к влиянию механической обработки (нагреву) той части пробы, из которой изготавливают образцы.

Из отобранных проб вырезают образцы размером 20х40 мм. Если в нормативном документе на поставку не оговорена толщина образца, то она должна быть от 2 до 6 мм. При необходимости уменьшения толщины образца его шлифуют с противоположной от рабочей поверхности стороны до достижения необходимых размеров. Во избежание нагрева образца при шлифовании используют смазочно-охлаждающую жидкость.

10.2 Поверхность образца подготавливают путем механического шлифования до значений шероховатости, указанных в таблице 2, при этом толщина удаляемого в процессе шлифования слоя металла со стороны рабочей поверхности не должна превышать 0,5 мм.

Таблица 2 - Значение шероховатости поверхности образца по ГОСТ 2789 при проведении электрохимических измерений

Способ измерения | Шероховатость поверхности Ra, мкм |

перпендикулярно линиям неровностей поверхности после шлифования | 0,040-0,070 |

10.3 Остальную поверхность образца изолируют с помощью жидкого парафина или другого диэлектрика, исключающего контакт испытательного раствора с металлом. Расплавленный парафин наносят на образец с помощью кисти или любым другим способом.

Для ограничения площади рабочей поверхности образца допускается применять электрохимические маски. При использовании электрохимической маски требуется тщательно изолировать парафином боковые и обратную стороны образца.

Поверхность предварительно очищенного от загрязнений образца перед нанесением парафина обезжиривают этанолом или ацетоном.

10.5 Не допускается выпрямление образцов труб при подготовке к контролю.

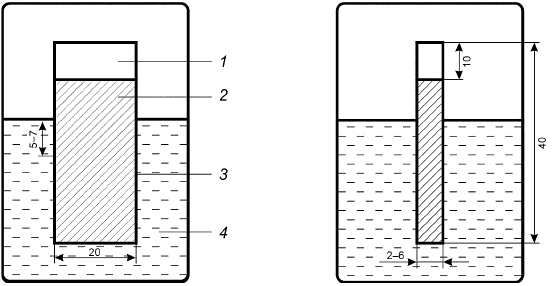

10.6 Геометрические размеры образца и его расположение в электрохимической ячейке - в соответствии с рисунком 3.

|

1 - участок крепления в держателе без диэлектрического покрытия; 2 - изолированный участок (парафин или электрохимическая маска); 3 - рабочая поверхность образца; 4 - испытательный раствор

Рисунок 3 - Геометрические размеры образца и его расположение в электрохимической ячейке

11 Подготовка к выполнению измерений

11.1 Приготовление испытательного раствора

Испытательный раствор подлежит замене после каждого испытания.

11.2 Приготовление насыщенного раствора хлористого калия - в соответствии с паспортом электрода сравнения.

11.3 Подготовка электрохимической установки

Подготовку потенциостата и его подключение к электрохимической ячейке проводят в соответствии с руководством по эксплуатации.

Потенциостат подключают к персональному компьютеру (ПК) с установленным программным обеспечением (поставляется в комплекте с потенциостатом). Потенциостат прогревают, проверяют корректность настроек и калибровки.

Перед проведением измерений собирают установку пример которой приведен в приложении А, состоящую из трехэлектродной электрохимической ячейки с комплектом электродов, образца, представляющего рабочий электрод, и потенциостата.

Подготовку используемой электрохимической ячейки, электрода сравнения и вспомогательного электрода проводят в соответствии с их эксплуатационной документацией.

Электрод сравнения заполняют насыщенным раствором хлористого калия и выдерживают не менее 48 ч для установления равновесного значения потенциала. После проведения измерений электрод сравнения помещают в насыщенный раствор хлористого калия. Хранение хлорсеребряного электрода на воздухе запрещено. Рекомендуется один раз в 4-6 мес заменять рабочий электролит в электроде.

Рабочий электрод устанавливают так, чтобы рабочая поверхность образца была обращена к электроду сравнения и вспомогательному электроду. Расстояние между рабочим и вспомогательным электродом составляет (30±2) мм. Носик капилляра Габера-Луггина, в который помещают электрод сравнения, располагают на расстоянии (3,0±0,5) мм от центра рабочей поверхности образца. Электроды с помощью специальных проводов подключают к соответствующим разъемам потенциостата.

Температуру испытательного раствора измеряют перед началом испытания и поддерживают постоянной в течение всего опыта. Испытание начинают при достижении температуры испытательного раствора (22±1)°C. Допускается использование термостата для поддержания температуры испытательного раствора.

12 Проведение измерений

В настройках потенциостата задают: диапазон потенциала, если это предусмотрено конструкцией прибора; значение потенциала выдержки E = -300 мВ (н.х.с.э.); рабочий диапазон силы тока, в зависимости от ожидаемого максимального значения силы тока в конце опыта, либо режим автоподбора. Включают регистрацию измерений (сила тока, потенциал, время) и поляризацию ячейки. Выдержку образца при заданном потенциале проводят в течение 3600 с или менее (см. 6.2) до момента установления тока стабилизации, значение которого фиксируют.

По окончании измерений выключают режим регистрации и поляризацию ячейки. После этого отключают кабель от рабочего электрода и извлекают его из ячейки.

13 Обработка результатов измерений

n - число параллельных измерений (количество образцов), n = 3;

f (n) - коэффициент критического диапазона, значения которого зависят от числа измерений и представлены в таблице 3.

Таблица 3 - Коэффициенты критического диапазона f(n)

n | f(n) | n | f(n) |

3 | 3,3 | 7 | 4,2 |

4 | 3,6 | 8 | 4,3 |

5 | 3,9 | 9 | 4,4 |

6 | 4,0 | 10 | 4,5 |

Коэффициенты критического диапазона для других значений n приведены в ГОСТ Р ИСО 5725-6-2002 (таблица 1).

За результат измерений принимают среднее арифметическое значение результатов измерений на четырех образцах, если выполняется условие приемлемости (3) для n = 4.

Если условие приемлемости (3) не выполняется, то согласно ГОСТ Р ИСО 5725-6 за результат измерений принимают медиану всех n измерений. Для n=4 медиану находят по формуле

13.4 Результат измерений в документах, предусматривающих его использование, представляют в виде:

n-1 | ||||

0,8 | 0,9 | 0,95 | 0,99 | |

2 | 1,89 | 2,92 | 4,30 | 9,93 |

3 | 1,64 | 2,35 | 3,18 | 5,84 |

4 | 1,53 | 2,13 | 2,78 | 4,60 |

5 | 1,48 | 2,02 | 2,57 | 4,03 |

6 | 1,44 | 1,94 | 2,45 | 3,71 |

7 | 1,42 | 1,90 | 2,37 | 3,50 |

8 | 1,40 | 1,86 | 2,31 | 3,36 |

9 | 1,38 | 1,83 | 2,26 | 3,25 |

10 | 1,37 | 1,81 | 2,23 | 3,17 |

20 | 1,33 | 1,73 | 2,09 | 2,85 |

13.5 Подсчет приемлемости измерений и окончательного результата контроля допускается проводить с помощью программного обеспечения.

14 Контроль качества результатов измерений

14.1 Контроль качества результатов измерений в лаборатории при реализации методики выполняют по ГОСТ Р ИСО 5725-6, используя контроль стабильности стандартного отклонения промежуточной прецизионности по ГОСТ Р ИСО 5725-6-2002 (пункт 6.2.3). Проверку стабильности осуществляют с применением контрольных карт Шухарта.

14.2 Периодичность контроля стабильности результатов выполняемых измерений регламентируют в руководстве по качеству лаборатории.

14.3 Рекомендуется устанавливать контролируемый период так, чтобы количество результатов контрольных измерений было от 20 до 30.

14.4 При систематических неудовлетворительных результатах контроля выясняют причины этих отклонений, в том числе проводят смену реактивов, проверяют работу оператора.

Приложение А

(справочное)

Пример установки для проведения измерений

|

1 - рабочий электрод; 2 - держатель; 3 - капилляр Габера-Луггина; 4 - вспомогательный электрод; 5 - испытательный раствор; 6 - корпус электрохимической ячейки; 7 - крышка электрохимической ячейки; 8 - электрод сравнения; 9 - рабочая поверхность образца

Рисунок А.1 - Пример установки для проведения измерений

Библиография

[1] | ИСО 6344-1:1998 | Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 1. Определение гранулометрического состава (Coated abrasives - Grain size analysis - Part 1: Grain size distribution test) |

[2] | ИСО 6344-2:1998 | Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 2. Определение гранулометрического состава микрозерен от Р12 до Р220 (Coated abrasives - Grain size analysis - Part 2: Determination of grain size distribution of macrogrits P12 to P220) |

[3] | ИСО 6344-3:2013 | Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 3. Определение гранулометрического состава шлифпорошка от Р240 до Р2500 (Coated abrasives - Grain size analysis - Part 3: Determination of grain size distribution of microgrits P240 to P2500) |

[4] | Приказ Минпромторга России от 31 июля 2020 г. N 2510 "Об утверждении порядка проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке" | |

УДК 669.14-122:006.354 | ОКС 77.140.50 77.140.70 |

Ключевые слова: нелегированные и легированные стали, коррозионная стойкость, электрохимический метод, потенциостатический метод, потенциал выдержки, плотность тока стабилизации, потенциостат, электрохимическая ячейка | |