ГОСТ 34649-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ СТАЛЬНОЙ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНЫЙ ЭЛЕКТРОЛИТИЧЕСКИ ОЦИНКОВАННЫЙ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ С НЕПРЕРЫВНЫХ ЛИНИЙ

Технические условия

Cold-rolled electrolyze zink steel sheet with polymer coating, repainted by the continuous coil-coating process. Specifications

МКС 77.140.50

Дата введения 2021-02-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ММК-Лысьвенский металлургический завод" (ООО "ММК-ЛМЗ") и Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 марта 2020 г. N 128-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 9-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 307-ст межгосударственный стандарт ГОСТ 34649-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2021 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2023 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на стальной тонколистовой холоднокатаный электролитически оцинкованный прокат (далее - электрооцинкованный прокат) с полимерным покрытием, нанесенным валковым методом в агрегатах непрерывного действия, предназначенный для применения в строительстве, приборостроении, при производстве внешних панелей бытовой техники и в других отраслях промышленности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.072 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.302 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-80, ИСО 4522-2-80, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 13345 Жесть. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 31149 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 31993 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 полимерное покрытие: Покрытие на основе высокомолекулярных соединений на поверхности проката, сформированное при горячей сушке нанесенных валковым методом жидких лакокрасочных материалов (грунтовок, отделочных и защитных эмалей, пластизолей и т.д.).

3.2

лицевая сторона проката с полимерным покрытием: Сторона, подвергающаяся влиянию внешних воздействий. [ГОСТ 34180-2017, пункт 3.2] |

3.3

обратная сторона проката с полимерным покрытием: Сторона, противоположная лицевой стороне. [ГОСТ 34180-2017, пункт 3.3] |

3.4

многослойное полимерное покрытие: Покрытие, состоящее из слоя грунта, слоя или слоев промежуточного покрытия и слоя отделочного покрытия, пластизоля или защитной эмали. [ГОСТ 34180-2017, пункт 3.4] |

3.5

двухслойное полимерное покрытие: Разновидность многослойного покрытия, состоящего из слоя грунта и слоя отделочной эмали, пластизоля или защитной эмали. [ГОСТ 34180-2017, пункт 3.5] |

3.6

грунтовочный слой: Нижний слой в системе полимерного покрытия, наносимый непосредственно на подготовленную металлическую поверхность, предназначенный для обеспечения прочного сцепления и высокой коррозионной стойкости всего покрытия в целом. [ГОСТ 34180-2017, пункт 3.6] |

3.7

отделочный слой: Верхний лицевой слой в системе полимерного покрытия с особыми требованиями к внешнему виду, антикоррозионной защите и т.д. [ГОСТ 34180-2017, пункт 3.7] |

3.8

промежуточный слой: Каждый слой покрытия между грунтовочным и отделочным слоями. [ГОСТ 34180-2017, пункт 3.8] |

3.9 полимерное покрытие лицевой стороны: Двух- или многослойное покрытие, обладающее комплексом защитных, декоративных, физико-механических и других специальных свойств.

3.10

полимерное покрытие обратной стороны: Покрытие любого вида (одно- или двухслойное) без регламентирующих требований к внешнему виду, коррозионной стойкости и т.п., предназначенное преимущественно для защиты полимерного покрытия лицевой стороны от механического воздействия в рулонах и пачках проката. [ГОСТ 34180-2017, пункт 3.10] |

3.11

прокат с односторонним полимерным покрытием: Прокат, на одну сторону которого наносится полимерное покрытие лицевой стороны, а на другую сторону - полимерное покрытие обратной стороны. [ГОСТ 34180-2017, пункт 3.11] |

3.12

прокат с двусторонним полимерным покрытием: Прокат, на обе стороны которого наносится полимерное покрытие лицевой стороны. [ГОСТ 34180-2017, пункт 3.12] |

3.13

номинальная толщина полимерного покрытия: Толщина покрытия с учетом всех слоев с одной (лицевой или обратной) стороны проката. [ГОСТ 34180-2017, пункт 3.13] |

3.14 металлическая основа: Стальная основа с металлическим цинковым покрытием.

3.15

номинальная толщина проката с полимерным покрытием: Толщина металлической основы без учета толщины полимерного покрытия. [ГОСТ 34180-2017, пункт 3.15] |

3.16

фактура полимерного покрытия: Внешнее строение поверхности покрытия: [ГОСТ 34180-2017, пункт 3.16] |

3.16.1

гладкое покрытие: Покрытие, полученное нанесением лакокрасочного материала, образующего в мокром слое и сохраняющего после отверждения практически гладкую поверхность. [ГОСТ 34180-2017, пункт 3.16.1] |

3.16.2

рельефное покрытие: В соответствии с ГОСТ 9.072 рельефное покрытие в зависимости от технологии образования рельефа подразделяют на: [ГОСТ 34180-2017, пункт 3.16.2] |

3.16.2.1

тисненое покрытие: Полимерное покрытие, полученное из гладкого отвержденного покрытия, путем механического выдавливания фактуры при помощи специального оборудования. [ГОСТ 34180-2017, пункт 3.16.2.1] |

3.16.2.2

сморщенное покрытие: Покрытие, полученное нанесением лакокрасочного материала, образующего практически гладкую поверхность в мокром слое и гофрированную поверхность с низким равномерным блеском в отвержденном покрытии. [ГОСТ 34180-2017, пункт 3.16.2.2] |

3.16.2.3

текстурированное покрытие: Покрытие, обладающее рельефной, шероховатой, однородной поверхностью, создаваемой за счет присутствия в лакокрасочном материале текстурирующего наполнителя: гранул полиамида, керамики, стекла и др. [ГОСТ 34180-2017, пункт 3.16.2.3] Примечание - Допускается производство проката с другими фактурами поверхности. |

3.17

рисунчатое покрытие: Полимерное покрытие, внешний слой которого имеет определенный рисунок. [ГОСТ 34180-2017, пункт 3.17] |

3.18 обрезная кромка проката с полимерным покрытием: Кромка, которую обрезают после холодной прокатки и термической обработки перед процессом цинкования и обработкой на линии агрегата полимерных покрытий.

3.19 необрезная кромка проката с полимерным покрытием: Кромка, которую не обрезают после холодной прокатки и термической обработки перед процессом цинкования и обработкой на линии агрегата полимерных покрытий.

4 Классификация и сортамент

4.1 Прокат с полимерным покрытием подразделяют:

по виду продукции:

- на листы,

- рулоны;

по виду металлической основы:

- на прокат тонколистовой холоднокатаный с цинковым покрытием - ЭЦ 30/30, ЭЦ 50/50, ЭЦ 75/75, ЭЦ 100/100 и т.д.;

по типу полимерных покрытий:

- на грунтовки:

- полиэфирный грунт,

- эпоксидный грунт,

- полиуретановый грунт,

- акриловый грунт;

- отделочные эмали:

- полиэфирная эмаль,

- полиуретановая эмаль,

- поливинилиденфторидная эмаль,

- ПВХ пластизоль;

- защитные эмали обратной стороны:

- полиэфирная эмаль,

- эпоксидная эмаль,

- эпоксиполиэфирная эмаль;

по количеству сторон с лицевым полимерным покрытием:

- с односторонним полимерным покрытием - I,

- с двусторонним полимерным покрытием - II;

по внешнему виду поверхности двухслойного (многослойного) полимерного покрытия на классы:

- 0,

- 1,

- 2;

по фактуре поверхности:

- гладкая - Г,

- текстурированная - Т,

- сморщенная - С,

- тисненая - ТС;

по цвету полимерного покрытия (номеру либо названию цвета по каталогу);

по точности прокатки основы (если применимо):

- повышенной точности - АТ,

- нормальной точности - БТ;

по плоскостности для вида продукции "листы":

- высокой - ПВ,

- улучшенной - ПУ,

- нормальной - ПН;

по точности изготовления листов с полимерным покрытием (по длине):

- повышенной - АД,

- высокой - ВД;

по характеру кромки для видов продукции "рулоны" и "листы":

- с необрезной кромкой - НО,

- с обрезной кромкой - О.

4.2 Порядок оформления условного обозначения проката с полимерным покрытием приведен в приложении А.

4.3 Размеры основы

4.3.1 Толщина основы, мм, - от 0,20 до 1,50 включительно.

4.3.2 Ширина электрооцинкованного проката с полимерным покрытием (рулона, листа), мм, - от 1000 до 1500 включительно.

По согласованию изготовителя с заказчиком допускается другая ширина.

4.3.3 Длина листов продукции с полимерным покрытием для толщин:

- от 0,35 до 1,50 мм включительно - от 1000 до 2500 мм включительно;

- от 0,20 до 0,34 мм включительно - от 500 до 1000 мм включительно и более по согласованию сторон.

4.4 Предельные отклонения по толщине металлической основы для толщин:

- от 0,20 до 0,27 мм включительно - в диапазоне от минус 0,02 до плюс 0,02 мм;

- от 0,28 до 0,34 мм включительно, шириной до 1500 мм включительно - не должны превышать значений, установленных в ГОСТ 19904 для проката толщиной 0,35 мм;

- от 0,35 до 1,50 мм включительно - по ГОСТ 19904.

По согласованию изготовителя с заказчиком допускается изготовление проката с другими предельными отклонениями по толщине.

4.5 Предельные отклонения по ширине листов с полимерным покрытием - в соответствии с требованиями ГОСТ 19904.

4.6 Предельные отклонения по длине листов с полимерным покрытием - в соответствии с требованиями ГОСТ 19904.

4.7 Отклонение от плоскостности, серповидность и требования к кромке листов - в соответствии с требованиями ГОСТ 19904.

Предельные отклонения от плоскостности проката с полимерными покрытиями в рулонах устанавливают по согласованию сторон.

4.8 Телескопичность рулона должна быть не более 10 мм.

4.9 Смотка полосы в рулон должна производиться с раскладкой. Выступы отдельных витков рулона, кроме внешнего и внутреннего витков, более 3 мм не допускаются.

4.10 Диаметры рулонов

Внутренний диаметр рулона должен быть 508, 600, 610 мм.

Предельное отклонение внутреннего диаметра рулона не должно превышать ±20 мм.

Требуемые размеры рулонов, массу рулонов полосы, массу пачек заказчик указывает в заказе. При отсутствии в заказе указанных характеристик их определяет изготовитель, при этом максимальная масса рулонов и пачек согласовывается с заказчиком.

Наружный диаметр рулонов полосы не должен превышать 1300 мм.

5 Технические требования

5.1 Прокат с полимерным покрытием изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Требования по химическому составу, механическим свойствам и другим характеристикам основы - в соответствии с ГОСТ 380, ГОСТ 1050, ГОСТ 9045, ГОСТ 13345, ГОСТ 16523 или другим нормативным документам по согласованию с заказчиком.

5.3 Электролитическое цинковое покрытие наносят с двух сторон. Толщина цинкового покрытия и обозначения приведены в таблице 1. По требованию заказчика допускается другая толщина цинкового покрытия, в том числе дифференцированная, с односторонним покрытием и т.д. В этом случае покрытия обозначают ЭЦ 75/30, 50/30 и т.д. При отсутствии указания в заказе этих данных их выбор предоставляется изготовителю.

Таблица 1

Марка цинкового покрытия | Номинальная толщина цинкового покрытия с одной стороны, мкм | Минимальная толщина цинкового покрытия с одной стороны, мкм | Номинальная масса цинкового покрытия с одной стороны, г/м | Минимальная масса цинкового покрытия с одной стороны, г/м |

ЭЦ 30/30 | 3,0 | 2,1 | 21 | 15 |

ЭЦ 50/50 | 5,0 | 4,1 | 36 | 29 |

ЭЦ 75/75 | 7,5 | 6,6 | 54 | 47 |

ЭЦ 100/100 | 10 | 9,1 | 72 | 65 |

5.4 Материалы, применяемые для изготовления полимерного покрытия, их обозначения и диапазоны толщин приведены в таблице 2.

Таблица 2

Тип покрытия | Обозначение | Диапазон толщины, мкм |

Грунтовки: | ||

полиэфирный грунт | ПГ (SP) | 5-25 |

эпоксидный грунт | ЭГ (EP) | 5-15 |

полиуретановый грунт | ГПУ (PUR) | 5-30 |

акриловый грунт | АК (AY) | 5-15 |

Отделочные эмали: | ||

полиэфирная эмаль | ПЭ (SP) | 18-35* |

полиуретановая эмаль | ПУ (PUR) | 20-40 |

поливинилиденфторидная эмаль (ПВДФ) | ПВДФ (PVDF) | 18-25 |

ПВХ пластизоль | ПВХ (PVC) | 100-500** |

Защитные эмали обратной стороны: | ||

полиэфирная эмаль | ПЭ (SP) | 5-18 |

эпоксидная эмаль | ЭП (EP) | 5-18 |

эпоксиполиэфирная эмаль | ЭПЭ (EP-SP) | 5-18 |

* Для достижения физико-механических и декоративных свойств по согласованию с заказчиком допускается изменение указанного диапазона. | ||

По согласованию изготовителя с заказчиком допускается применение других типов материалов. Документом о качестве на лакокрасочный материал является документ о качестве изготовителя данного материала.

5.5 Цвет, фактуру и рисунок полимерного покрытия на лицевой и обратной сторонах проката устанавливают по согласованию между изготовителем и заказчиком, при этом обозначение цвета проката в товарно-сопроводительных документах должно соответствовать номеру такого же цвета по каталогу RAL, другому каталогу или стандарту предприятия.

5.6 Номинальную толщину полимерного покрытия и количество слоев покрытия устанавливают по согласованию между изготовителем и заказчиком.

5.7 Предельные отклонения по толщине полимерного покрытия проката в зависимости от диапазона номинальной толщины представлены в таблице 3.

Таблица 3

В микрометрах

Предельное отклонение по | Номинальная толщина полимерного покрытия | ||||||

толщине полимерного покрытия | Св. 10 до 20 включ. | Св. 20 до 25 включ. | Св. 25 до 35 включ. | Св. 35 до 60 включ. | Св. 60 до 100 включ. | Св. 100 до 200 включ. | Св. 200 до 500 включ. |

Нижнее отклонение для среднего значения толщины покрытия из трех измерений | 2 | 2 | 3 | 8 | 15 | 20 | 30 |

Нижнее отклонение для значения толщины покрытия при каждом из трех проведенных измерений | 3 | 3 | 5 | 12 | 20 | 25 | 35 |

Примечания | |||||||

5.8 Толщину, предельные отклонения по толщине, количество слоев покрытий и дополнительные требования к покрытию обратной стороны проката устанавливают по согласованию между изготовителем и заказчиком. При отсутствии в заказе этих данных их выбор предоставляется изготовителю.

5.9 Внешний вид полимерного покрытия лицевой стороны проката должен соответствовать требованиям таблицы 4.

Таблица 4

Класс качества покрытия | Тип полимерного покрытия | Характеристика внешнего вида покрытия на лицевой стороне проката | Типичные области применения |

0 | ПЭ, ПУ, | Не применяется к рельефным покрытиям (Т, С, ТС), а также к качеству покрытия на обратной стороне проката с двухсторонним покрытием. | Корпуса электроприборов, бытовая техника, другие виды металлических панелей преимущественно для внутренней отделки, постоянно эксплуатируемые в непосредственной близости от наблюдателя |

1 | ПЭ, ПУ, | Поверхность покрытия должна быть сплошной, без дефектов, проникающих до металлической основы. | Общестроительное применение: кровельные и стеновые металлоизделия, а также внутренняя отделка и корпуса электроприборов в том случае, когда использование класса 0 экономически нецелесообразно |

2 | ПЭ, ПУ, | Кроме дефектов, указанных для 1 класса качества покрытия, допускаются: | Общестроительное применение: любые ограждающие конструкции с минимальными требованиями к внешнему виду |

Примечание - Характеристики внешнего вида определяют визуально без применения увеличительных приборов. | |||

5.10 Полимерное покрытие обратной стороны проката должно быть сплошным, дефекты обратной стороны, оставляющие отпечатки на лицевой стороне, и отслоения не допускаются. По согласованию изготовителя с заказчиком допускаются непрокрасы, шагрень, штрихи, риски, включения, не проникающие до металлической основы, а также могут быть установлены дополнительные требования к внешнему виду.

5.11 В рулоне проката с полимерным покрытием допускается до 3% (по массе) проката следующего (более низкого) класса качества покрытия.

5.12 В рулонах проката с полимерным покрытием непрокрашенные сварные швы не допускаются, прокрашенные швы допускаются по согласованию с заказчиком с отметкой места нахождения шва в рулоне.

5.13 Показатели качества полимерного покрытия лицевой стороны проката и методы испытаний приведены в таблице 5.

Указанные показатели качества полимерного покрытия согласовываются изготовителем с заказчиком и зависят от типа применяемых лакокрасочных материалов.

Таблица 5

Показатель качества полимерных покрытий | Значение показателя качества полимерных покрытий | Метод испытаний | |||

ПЭ | ПУ | ПВДФ | ПВХ | ||

1 Адгезия после вытяжки, % | 0 | Приложение Б | |||

2 Прочность при обратном ударе, Дж, не менее | 5 | 10 | Приложение В | ||

3 Прочность при растяжении по Эриксену, мм, не менее | 6 | Приложение Г | |||

4 Прочность при Т-изгибе на 180°, не более | 2Т | 1Т | Приложение Д | ||

5 Твердость полимерного покрытия (по карандашу), не менее | F | НВ | НВ | - | Приложение Е |

6 Цветовое различие | 1,0 | Приложение Ж | |||

7 Блеск, ед. блеска: | |||||

глубоко матовый | До 10 включ. | Приложение И | |||

матовый | Св. 10 до 25 включ. | ||||

полуматовый | Св. 25 до 40 включ. | ||||

полуглянцевый | Св. 40 до 60 включ. | ||||

глянцевый | Св. 60 до 75 | ||||

высокоглянцевый | От 75 | ||||

8 Стойкость к истиранию (МЭК) | Не менее 100 двойных движений | - | Приложение К | ||

| |||||

5.14 Адгезия покрытия обратной стороны гарантируется технологией изготовителя и должна быть не более 1 балла без вытяжки.

При необходимости адгезию на полимерном покрытии обратной стороны определяют в соответствии с приложением Б.

5.15 По согласованию изготовителя с заказчиком могут быть установлены специальные дополнительные требования к показателям качества полимерного покрытия обратной стороны.

5.16 Для защиты поверхности полимерного покрытия от механических повреждений при транспортировании и переработке по согласованию с заказчиком на лицевую сторону проката наносят легко удаляемую полимерную защитную пленку (холодного ламинирования). Цвет, толщина, усилие отрыва и другие требования к защитной пленке устанавливают по согласованию между изготовителем и заказчиком при оформлении заказа.

5.17 Отклонения по цвету проката с полимерным покрытием в сравнении с эталоном определяют инструментальным методом. Визуальный метод сравнения применяют для полимерных покрытий цветов "металлик" и "перламутр" по [1]*.

________________

* Поз. [1], [2] см. раздел Библиография, здесь и далее по тексту. - .

5.18 Загнутые кромки рулона, превышающие 3 мм, не допускаются.

5.19 Дефекты металлургического производства на прокате с полимерным покрытием не допускаются.

6 Правила приемки

6.1 Прокат с полимерным покрытием принимают партиями. Партия должна состоять из проката одной марки стали, одного вида покрытия, одного вида проката, одного цвета лицевой эмали одного производителя, одного размера, изготовленной в одном технологическом режиме.

6.2 Партию проката с полимерным покрытием сопровождают документом о качестве, оформленным в соответствии с ГОСТ 7566, содержащим следующие данные:

- обозначение настоящего стандарта;

- обозначение стандарта на основу;

- номер партии;

- номер позиции;

- марку цинкового покрытия (если применимо);

- класс полимерного покрытия;

- вид кромки;

- марку стали;

- тип покрытия;

- цвет полимерного покрытия лицевой стороны;

- цвет полимерного покрытия обратной стороны (если применимо);

- класс точности по толщине (если применимо);

- размеры;

- массу брутто/нетто.

По согласованию изготовителя с заказчиком в документ о качестве включают:

- прочность покрытия - при изгибе, при растяжении по Эриксену, при обратном ударе;

- толщину полимерного покрытия лицевой стороны;

- толщину полимерного покрытия обратной стороны;

- блеск покрытия;

- цветовое различие покрытия (![]() );

);

- твердость покрытия по карандашу;

- адгезию покрытия после вытяжки лицевой стороны проката;

- длину полосы, м (факультативно, приборным или расчетным методом);

- механические свойства основы;

- химический состав стальной основы;

- координаты цвета L*, a*, b*;

- другие согласованные характеристики проката.

6.3 Для контроля соответствия проката с полимерным покрытием требованиям настоящего стандарта от партии произвольно отбирают одну пачку или один рулон.

6.4 При обнаружении дефектов количество не соответствующей требованиям продукции округляют до стандартной величины изделия (2 м длины) в большую сторону.

7 Методы испытаний

7.1 Геометрические размеры основы измеряют:

- толщину - на расстоянии не менее 20 мм от кромки и не менее 2 м от конца рулона;

- ширину - на расстоянии не менее 2 м от конца рулона;

- серповидность и отклонение от плоскостности - по ГОСТ 26877.

Телескопичность рулонов проката с покрытием определяют по ГОСТ 26877.

7.2 Испытания основы, в т.ч. толщины цинкового покрытия (если применимо), проводит изготовитель до нанесения полимерного покрытия или после удаления полимерного покрытия.

Контроль толщины цинкового покрытия проводят гравиметрическим методом по ГОСТ 9.302. Толщину цинкового покрытия определяют как средний показатель трех образцов. При расчете толщины учитывают поверхность образца с двух сторон и плотность цинка 7,2 г/см.

7.3 Контроль внешнего вида поверхности полимерного покрытия и кромок проводят без применения увеличительных приборов под прямым углом с расстояния не менее 1 м. Внешний вид поверхности полимерного покрытия не оценивают на наружном и внутреннем витках рулона.

7.4 Для проведения испытаний отбирают один лист от контрольной пачки и один отрезок длиной 1 м от конца или начала контрольного рулона. Отбор проб (образцов) от листа или отрезка - в соответствии с приложением Л.

7.5 Метод измерения толщины полимерного покрытия приведен в приложении М. Допускается применение других методов измерения толщины полимерного покрытия, обеспечивающих необходимую точность.

7.6 Метод определения адгезии полимерного покрытия (метод решетчатых надрезов после вытяжки по Эриксену) приведен в приложении Б.

7.7 Метод определения прочности полимерного покрытия при обратном ударе приведен в приложении В.

7.8 Метод определения прочности полимерного покрытия при растяжении по Эриксену приведен в приложении Г.

7.9 Метод определения прочности полимерного покрытия при изгибе (Т-изгиб) приведен в приложении Д.

7.10 Метод измерения твердости полимерного покрытия (по карандашу) приведен в приложении Е.

7.11 Метод измерения цветового различия материалов с полимерным покрытием приведен в приложении Ж.

7.11.1 Визуальное сравнение цветовых различий проводят по [1].

7.12 Метод измерения блеска полимерного покрытия приведен в приложении И.

7.13 Метод определения стойкости полимерного покрытия к растворителям (испытание на истирание) приведен в приложении К.

7.14 По согласованию между изготовителем и заказчиком допускается применение других методов испытаний качества полимерного покрытия. При разногласиях в оценке качества проката применяют методы контроля, предусмотренные настоящим стандартом.

8 Маркировка, упаковка, транспортирование и хранение

8.1 Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566 с нижеприведенными дополнениями.

8.1.1 Упаковка проката с полимерным покрытием должна предохранять рулоны и пачки от коррозии, от попадания влаги на торцы пачек и рулонов и в межвитковое пространство рулонов, а также от механических повреждений рулонов и пачек при их транспортировании.

8.1.2 Каждый(ую) рулон (пачку) снабжают упаковочными ярлыками или бирками (не менее чем тремя) с указанием наименования изготовителя, номера партии, марки стали, геометрических размеров проката с полимерным покрытием и цвета покрытия, массы нетто, длины полосы в рулоне, м (по согласованию с заказчиком), или количества листов в пачке и обозначения настоящего стандарта. Две этикетки должны быть приклеены на верхнем листе упаковки (наружный диаметр и торец), не менее одной - под упаковкой на внутреннем диаметре рулона или картонной втулке. По согласованию изготовителя с заказчиком допускаются другие схемы упаковки и маркировки.

8.1.3 На обратную сторону рулонного проката с односторонним полимерным покрытием наносят пошаговую маркировку с обязательным указанием:

- наименования или логотипа предприятия-изготовителя;

- номера партии;

- обозначения нормативного документа на продукцию.

Допускается включение в маркировку дополнительных параметров.

Шаг маркировки - не более 3 м.

На прокате с двусторонним покрытием маркировку наносят по согласованию с заказчиком.

8.1.4 По согласованию изготовителя с заказчиком внутреннюю часть рулона защищают цельной картонной втулкой толщиной не менее 5 мм, плотно прилегающей к внутренним виткам рулона. Намотку рулона осуществляют непосредственно на втулку. При отсутствии технической возможности намотки рулона непосредственно на втулку допускается устанавливать втулку после производства рулона. Внешний диаметр цельной или разрезной втулки должен быть равен внутреннему диаметру рулона с зазором не более 8 мм.

8.1.5 Рулоны проката с полимерным покрытием должны быть прочно обвязаны. Количество обвязок должно соответствовать требованиям ГОСТ 7566.

8.1.6 Прокат транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на конкретном виде транспорта.

8.1.7 Прокат с полимерным покрытием следует хранить в условиях, соответствующих требованиям ГОСТ 15150 для условий хранения (в неотапливаемых помещениях) (Ж3) в один ярус.

8.1.8 Изготовление изделий из проката с лакокрасочным покрытием осуществляют при температуре металла не ниже плюс 15°С, с пластизолевым покрытием - при температуре не ниже плюс 10°С.

8.1.9 Рекомендуемый срок хранения проката с полимерным покрытием до его переработки у заказчика не должен превышать 6 мес с даты отгрузки.

9 Требования безопасности

Требования безопасности к прокату с полимерным покрытием и процессам его производства, переработки, транспортирования и хранения регулируются соответствующими законодательными и нормативными актами государств, принявших настоящий стандарт.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие проката с полимерным покрытием требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10.2 Максимальный срок предъявления претензий по показателям качества полимерных покрытий, указанных в 5.13, и дефектам, связанным с отслоением и коррозией, - 6 мес с момента отгрузки проката с полимерным покрытием изготовителем.

10.3 Максимальный срок предъявления претензий по толщине, ширине, плоскостности, толщине краски, перегибам листов и другим показателям, не связанным с показателями качества полимерного покрытия, указанных в 5.13, - 12 мес с момента отгрузки проката с полимерным покрытием заказчику.

Приложение А

(обязательное)

Порядок оформления условного обозначения проката с полимерным покрытием

А.1 Перечень характеристик проката

При оформлении заказа на прокат с полимерным покрытием используют следующие характеристики:

- вид проката (лист, рулон);

- марка цинкового покрытия;

- тип полимерного покрытия на лицевой/обратной стороне (ПЭ/ПЭ, ПЭ/ЭП, ПУ/ПУ и другие варианты из перечня, приведенного в таблице 2);

- номинальная толщина полимерного покрытия на лицевой/обратной стороне (30/15, 35/35, 150/25 и т.д.), которую выбирают из диапазона толщин, приведенного в таблице 2;

- количество сторон с полимерным покрытием лицевой стороны (I, II);

- класс внешнего вида поверхности двух(много)слойного полимерного покрытия на лицевой стороне (0, 1, 2);

- фактура поверхности полимерного покрытия на лицевой стороне (Г, Т, С, ТС);

- цвет полимерного покрытия лицевой стороны/цвет полимерного покрытия обратной стороны;

- номинальный размер проката, мм (лист - 0,5х1000х2000 и т.д., рулон - 0,7х1250 и т.д.);

- точность прокатки (АТ, БТ);

- плоскостность (ПВ, ПУ, ПН);

- характер кромки (О, НО);

- стандарт на сортамент (ГОСТ 19904 и т.д.);

- марка проката стали, стандарт; 08пс, 08ю и др. по ГОСТ 9045; 08пс, 10пс по ГОСТ 16523;

- обозначение настоящего стандарта.

При отсутствии в заказе какой-либо из характеристик ее выбирает изготовитель.

Допускается в обозначении готового проката использовать сокращенные обозначения типа полимерного покрытия по [2].

_______________

В Российской Федерации может использоваться ГОСТ Р 54586-2011 (ИСО 15184:1998) "Материалы лакокрасочные. Метод определения твердости покрытия по карандашу".

А.2 Примеры условного обозначения проката с полимерным покрытием

А.2.1 Лист холоднокатаный электрооцинкованный (ЭЦ 30/30), с полиуретановым (ПУ/ПУ) полимерным покрытием, номинальной толщиной на лицевой и обратной сторонах (35/35 мкм), двусторонним лицевым покрытием (II), с классом внешнего вида поверхности (1), с фактурой поверхности (Т), с цветом лицевой стороны RAL 8017 и цветом обратной стороны RAL 9003, номинальными размерами проката (0,50х1000х2000 мм), нормальной точности изготовления (БТ), нормальной плоскостности (ПН), с обрезной кромкой (О), из стали марки 10 пс по ГОСТ 16523:

Лист - ЭЦ 30/30 + ПУ/ПУ- 35/35 - II - 1 - T- RAL8017/RAL9003 - 0,50x1000x2000 - БТ-ПН-О - 10пс - ГОСТ 16523-ГОСТ 34649

А.2.2 Рулон холоднокатаный электрооцинкованный (ЭЦ 50/50), с полиэфирным/эпоксидным (ПЭ/ЭП) полимерным покрытием, номинальной толщиной на лицевой и обратной сторонах (25/16 мкм), односторонним лицевым покрытием (I), с классом внешнего вида поверхности (1), с фактурой поверхности (ТС), с цветом лицевой стороны RAL 9010 и цветом обратной стороны RAL 7004, номинальными размерами проката (0,80х1200 мм), повышенной точности изготовления (AT), с обрезной кромкой (О), из стали марки 10пс ГОСТ 16523:

Рулон - ЭЦ 50/50 + ПЭ/ЭП - 25/16 - I - 1 - ТС - RAL9010/RAL7004 - 0,80x1200 - AT - О - 10пс - ГОСТ 16523-ГОСТ 34649

Приложение Б

(обязательное)

Метод определения адгезии полимерного покрытия после вытяжки

Б.1 Назначение

Метод основан на оценке стойкости полимерного покрытия к отслаиванию после вытяжки сферическим пуансоном с предварительно нанесенным решетчатым надрезом.

Б.2 Аппаратура

Машина испытательная на выдавливание с внутренним диаметром матрицы (27,00±0,05) мм и диаметром сферического наконечника пуансона (20,00±0,05) мм.

Инструмент режущий в соответствии с требованиями ГОСТ 31149.

Кисть волосяная, мягкая.

Лента прозрачная липкая шириной не менее 50 мм с адгезионной прочностью от 2,4 до 4,0 Н/см.

Линейка металлическая любого типа длиной не менее 150 мм и ценой деления 1 мм.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр с ценой деления не более 1°С, обеспечивающий измерение температуры в помещении от 0°С до 100°С.

Б.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

Б.4 Подготовка к испытаниям

Испытательную машину настраивают в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

Б.5 Порядок проведения испытаний

Б.5.1 На поверхность пробы в местах испытания (см. приложение Л) наносят надрезы на полимерное покрытие.

Б.5.2 Расстояние между надрезами в каждом направлении должно быть одинаковым и зависеть от толщины полимерного покрытия (см. таблицу Б.1).

Таблица Б.1

Расстояние между надрезами, мм | Количество надрезов | Толщина покрытия, мкм |

1 | 6 | До 60 включ. |

2 | 6 | От 61 до 120 включ. |

3 | 6 | От 121 до 250 включ. |

5 | 2 | От 251 до 500 включ. |

Б.5.3 Помещают испытательный образец на твердую ровную поверхность с целью предотвращения деформации образца во время испытания.

Б.5.4 Выполняют параллельные надрезы режущим инструментом. Затем выполняют параллельные надрезы перпендикулярно к первоначальным надрезам таким образом, чтобы образовалась решетка. Режущий инструмент необходимо держать перпендикулярно к поверхности образца, движения должны быть равномерными. Все надрезы должны доходить до основы образца (металл, цинковое покрытие).

Б.5.5 Для проката с пластизолевым покрытием делают по два параллельных надреза перпендикулярно друг к другу. Размер полученного квадрата должен быть (5±1) мм.

Б.5.6 Поверхность покрытия в месте решетки осторожно очищают кистью.

Б.5.7 Пробу закрепляют зажимным устройством между прижимом и матрицей покрытием вверх. Пробу центрируют таким образом, чтобы средняя ось пуансона пересекала пробу в центре решетки.

Б.5.8 При испытании лицевой стороны вдавливают сферическую вершину пуансона в испытуемую пробу на глубину 6 мм.

Б.5.9 Равномерно разматывают рулон липкой ленты и отрезают кусок длиной около 75 мм.

Б.5.10 Накладывают середину ленты на решетку параллельно одному направлению надрезов и пальцами прижимают ленту, выходящую за решетку не менее чем на 20 мм.

Б.5.11 Плотно разглаживают кончиками пальцев липкую ленту, прижимая к решетке и оставляя один конец полоски неприклеенным.

Б.5.12 Через 1 мин после приклеивания ленты ее равномерно удаляют, удерживая за свободный конец в течение 0,5-1 с под острым углом к испытуемой пробе.

Б.6 Обработка результатов испытаний

Б.6.1 Оценку результатов испытаний проводят сразу после удаления липкой ленты. Осмотр площади с надрезами или липкой ленты проводят при хорошем освещении без помощи приборов или с лупой (по договоренности с заказчиком).

Б.6.2 Осматривают площадь с надрезами на предмет отслоения квадратов. Результат испытаний обозначают в баллах от 0 (0% отслоения) до 5 (70% отслоения) (см. таблицу Б.2).

Б.6.3 Если результаты испытаний не совпадают, то определение адгезии повторяют на удвоенном количестве испытуемых проб.

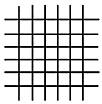

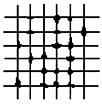

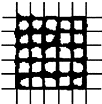

Таблица Б.2 - Классификация результатов испытания

Классификация в баллах | Описание | Внешний вид поверхности надрезов с отслаиванием (пример для шести параллельных надрезов) |

0 | Края надрезов полностью гладкие; ни один из квадратов в решетке не отслоился |

|

1 | Отслоение мелких чешуек покрытия на пересечении надрезов. Площадь отслоений не превышает 5% площади решетки |

|

2 | Покрытие отслоилось вдоль краев и/или на пересечении надрезов. Площадь отслоений превышает 5%, но не более 15% площади решетки |

|

3 | Покрытие отслоилось вдоль краев надрезов частично или полностью широкими полосами и/или отслоилось частично или полностью на различных частях квадратов. Площадь отслоений превышает 15%, но не более 35% площади решетки |

|

4 | Покрытие отслоилось вдоль краев надрезов широкими полосами и/или некоторые квадраты отделились частично или полностью. Площадь отслоений превышает 35%, но не более 65% площади решетки |

|

5 | Любая степень отслаивания, которая не может быть классифицирована 4 баллами шкалы | - |

Приложение В

(обязательное)

Метод определения прочности полимерного покрытия при обратном ударе

В.1 Назначение

Метод определения прочности полимерного покрытия при обратном ударе основан на определении энергии, при которой груз определенной массы, падая с определенной высоты, не вызывает видимых механических повреждений (растрескиваний и/или отслаиваний) поверхности испытуемой пробы с полимерным покрытием.

Прочность полимерного покрытия при обратном ударе выражают в джоулях, Дж.

В.2 Аппаратура

Прибор испытательный с падающим грузом.

Два груза массой по (1000±1) г каждый.

Боек с диаметром шарика (20,0±0,3) мм.

Наковальня диаметром отверстия (27,0±0,3) мм.

Лупа любого типа с десятикратным увеличением.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр с ценой деления не более 1°С, обеспечивающий измерение температуры в помещении от 0°С до 100°С.

В.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

В.4 Подготовка к выполнению измерений

Испытательный прибор настраивают в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

В.5 Порядок выполнения измерений

В.5.1 Испытание при заданном значении прочности

В.5.1.1 Ограничитель устанавливают на высоту, соответствующую значению прочности при обратном ударе, указанному в нормативных документах.

В.5.1.2 Заданное значение прочности полимерного покрытия X, Дж, рассчитывают по формуле

Х=0,1·m·Н, (В.1)

где m - масса груза, кг;

Н - высота падения груза, см.

В.5.1.3 Испытуемую пробу располагают на плите основания лицевым покрытием вниз (обратный удар).

В.5.1.4 Груз поднимают по направляющей трубе на высоту, зафиксированную ограничителем, и отпускают его.

В.5.1.5 Испытуемую пробу извлекают из прибора и рассматривают под лупой зону деформации лицевого покрытия.

В.5.2 Испытание для определения максимального значения прочности при обратном ударе

В.5.2.1 Ограничитель устанавливают на высоту, при которой не ожидаются механические повреждения.

В.5.2.2 Испытания проводят согласно В.5.1.3-В.5.1.5.

В.5.2.3 Если на поверхности отсутствуют механические повреждения, то необходимо повторить испытание, увеличивая высоту падения груза до тех пор, пока не появятся трещины и/или отслаивания полимерного покрытия.

В.6 Обработка результатов измерений

В.6.1 Прочность при обратном ударе полимерного покрытия выражают числовым значением прочности, при котором не наблюдается видимых механических повреждений (растрескиваний и/или отслаиваний) на поверхности испытуемой пробы.

В.6.2 За результат прочности при обратном ударе принимают наименьшее значение трех параллельных определений (см. приложение Л).

В.6.3 При расхождении значений прочности испытания повторяют на удвоенном количестве испытуемых проб и за окончательный результат принимают наименьшее значение, полученное из шести определений.

Приложение Г

(обязательное)

Метод определения прочности полимерного покрытия при растяжении по Эриксену

Г.1 Назначение

Метод основан на определении стойкости к механическим повреждениям (растрескиванию и/или отслаиванию) полимерного покрытия при растяжении по Эриксену.

Прочность полимерного покрытия при растяжении по Эриксену определяют и выражают в миллиметрах, мм.

Г.2 Аппаратура

Машина испытательная на выдавливание с внутренним диаметром матрицы (27,00±0,05) мм и диаметром сферического наконечника пуансона (20,00±0,05) мм.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр, обеспечивающий измерение температуры в помещении от 0°С до 100°С, с ценой деления не более 1°С.

Лупа любого типа с увеличением 10.

Г.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

Г.4 Подготовка к испытаниям

Прибор подготавливают в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

Г.5 Порядок проведения испытаний

Г.5.1 Испытания при заданном значении прочности покрытия

Г.5.1.1 Испытуемую пробу закрепляют зажимным устройством между прижимом и матрицей покрытием вверх. Пробу следует отцентрировать таким образом, чтобы средняя ось пуансона пересекала пробу в месте проведения испытаний (см. приложение Л).

Г.5.1.2 Сферическую вершину пуансона вдавливают в пробу на глубину, соответствующую заданному значению прочности, указанному в нормативных документах.

Г.5.1.3 Испытуемую пробу извлекают из прибора и оценивают под лупой зону деформации покрытия.

Г.5.2 Испытания для определения максимального значения прочности покрытия

Г.5.2.1 Испытание проводят аналогично Г.5.1, увеличивая глубину вдавливания.

Г.5.2.2 Оценивают зону деформации после каждого увеличения глубины вдавливания до появления первой трещины на поверхности покрытия и/или начала отслаивания покрытия.

Г.6 Обработка результатов испытаний

Г.6.1 Прочность полимерного покрытия при растяжении по Эриксену выражают числовым значением глубины вдавливания, при котором не наблюдается видимых механических повреждений (растрескиваний и/или отслаиваний) на поверхности испытуемой пробы.

Г.6.2 За результат прочности при растяжении по Эриксену принимают наименьшее значение трех параллельных определений (см. приложение Л).

Г.6.3 При расхождении результатов испытания повторяют на удвоенном количестве испытуемых проб и за окончательный результат принимают наименьшее значение, полученное из шести определений.

Приложение Д

(обязательное)

Метод определения прочности полимерного покрытия при изгибе (Т-изгиб)

Д.1 Назначение

Сущность метода заключается в определении стойкости к растрескиванию и (или) отслаиванию полимерного покрытия, нанесенного на металлическую основу, при изгибе на 180° параллельно направлению прокатки методом заворачивания или через оправку.

Д.2 Аппаратура

Тиски слесарные с гладкими захватами или другое устройство для формирования изгиба.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр с ценой деления не более 1°С, обеспечивающий измерение температуры в помещении от 0°С до 100°С.

Лупа любого типа с увеличением 10.

Д.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

Д.4 Порядок проведения испытаний

Д.4.1 Испытуемую пробу загибают на 90° таким образом, чтобы испытуемое покрытие находилось с внешней стороны.

Д.4.2 Зажимают в тисках, получив при этом изгиб, равный 180°, который соответствует значению 0Т-изгиба. Внутренние поверхности испытуемого образца должны плотно прилегать друг к другу.

Д.4.3 Испытуемую пробу извлекают из тисков и сразу осматривают под лупой зону изгиба на наличие трещин.

Д.4.4 При наличии трещин и/или отслаиваний испытания продолжают, изогнув свободный конец вокруг первого изгиба (0Т-изгиб) на 180°, и зажимают в тисках, получив при этом 0,5Т-изгиб. Последующий изгиб должен плотно прилегать к предыдущему.

Расположение испытуемой пробы в захватах тисков представлено на рисунке Д.1.

Д.4.5 Испытуемую пробу извлекают из тисков и сразу осматривают под лупой зону изгиба на наличие трещин, за исключением участков размером 5 мм с каждого края.

Д.4.6 При наличии трещин и/или отслаиваний следует повторить процедуру изгиба согласно Д.4.4, Д.4.5, получив соответственно 1Т-изгиб, 1,5Т-изгиб, 2Т-изгиб (см. рисунок Д.1) и т.д., до тех пор, пока не исчезнут трещины и/или отслаивания.

Д.4.7 Допускается производить изгиб через оправку с использованием специального приспособления и оправок соответствующего диаметра.

Диаметр оправки D, мм, рассчитывают по формуле

D = 2NT, (Д.1)

где N - значение прочности при изгибе;

Т - толщина полосы с покрытием, мм.

Пример выбора толщины оправки: для проката толщиной Т=0,5 мм, для изгиба на 1,5Т используют оправку диаметром 2·1,5·0,5=1,5 мм.

Д.5 Обработка результатов

Д.5.1 Прочность полимерного покрытия при изгибе (Т-изгиб) выражают значением минимального Т-изгиба (0Т; 0,5Т; 1Т, 1,5Т, 2Т и т.д.), при котором не происходит растрескивание полимерного покрытия.

Д.5.2 За результат прочности полимерного покрытия при изгибе принимают наибольшее значение двух параллельных определений (см. приложение Л).

Д.5.3 При расхождении параллельных результатов испытания повторяют на удвоенном количестве испытуемых проб и за окончательный результат принимают наибольшее значение, полученное по четырем пробам.

|

А - губки тисков; В - образец; С - палец

Рисунок Д.1 - Схема измерения прочности полимерного покрытия при изгибе

Приложение Е

(обязательное)

Метод измерения твердости полимерного покрытия (по карандашу)

Е.1 Назначение

Метод основан на механическом повреждении полимерного покрытия карандашами различной степени твердости.

Е.2 Аппаратура

Механическое устройство для определения твердости полимерного покрытия, создающее усилие на грифель карандаша (7,5±0,1) Н по [2]. Угол наклона карандаша должен составлять 45°.

Набор карандашей KOH-I-NOOR типа 1500 или подобных с твердостью по шкале 6В, 5В, 4В, 3В, В, НВ, F, Н, 2Н, 3Н, 4Н, 5Н, 6Н.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр с ценой деления не более 1°С, обеспечивающий измерение температуры в помещении от 0°С до 100°С.

Линейка металлическая любого типа длиной не менее 150 мм и ценой деления 1 мм.

Бумага абразивная (наждачная) с мелким зерном N 400 или другая, имеющая аналогичные технические характеристики.

Ластик.

Точилка механическая, нож канцелярский для чертежных инструментов.

Е.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

Е.4 Подготовка к испытаниям

Е.4.1 При использовании деревянных карандашей их затачивают с помощью механической точилки или канцелярского ножа, оставив неповрежденным гладкий столбик грифеля длиной от 5 до 6 мм. Грифель должен быть цилиндрической формы.

Е.4.2 Грифель карандаша отшлифовывают, удерживая его под углом 90° к наждачной бумаге, до получения гладкого круглого сечения без кромок и насечек по краям. Эту операцию повторяют перед каждым использованием карандаша.

Е.4.3 Механическое устройство настраивают в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

Е.5 Порядок проведения испытаний

Е.5.1 Испытание при заданном значении твердости по карандашу

Е.5.1.1 Испытуемую пробу помещают на ровную горизонтальную поверхность.

Е.5.1.2 Карандаш с заданным значением твердости вставляют в отверстие механического устройства таким образом, чтобы грифель касался покрытия.

Е.5.1.3 Берут механическое устройство и продвигают по поверхности испытуемой пробы в направлении "от себя", прочертив карандашом линию длиной не менее 7 мм.

Допускается проводить испытания без механического устройства. Подготовленный карандаш держат под углом 45° к поверхности покрытия и продвигают вперед не менее чем на 7 мм с усилием, не допуская при этом поломки грифеля.

Е.5.1.4 Затем удаляют след карандаша при помощи ластика и визуально проверяют поверхность на наличие повреждений.

Е.5.2 Испытание для определения максимального значения твердости по карандашу

Если нарушение покрытия по Е.5.1 не обнаружено, проводят испытание с карандашом большей твердости до получения повреждения.

Е.6 Обработка результатов измерений

Е.6.1 Твердость полимерного покрытия по карандашу по Е.5.1 выражают номером заданного значения твердости, если грифель карандаша не удаляет покрытие на отрезке более 3 мм до металлической основы.

Если грифель карандаша удаляет покрытие на отрезке длиной более 3 мм, то твердость полимерного покрытия по карандашу выражают номером меньшего значения твердости.

Е.6.2 Максимальную твердость полимерного покрытия по карандашу по Е.5.2 выражают номером самого твердого грифеля карандаша, не удаляющего покрытие на отрезке длиной более 3 мм.

Е.6.3 За твердость полимерного покрытия по карандашу принимают наименьшее значение трех параллельных определений.

Е.6.4 При расхождении результатов твердости полимерного покрытия по карандашу испытание повторяют на удвоенном количестве испытуемых проб и за окончательный результат принимают наименьшее значение из шести определений.

Приложение Ж

(обязательное)

Метод измерения цветового различия материалов с полимерным покрытием

Ж.1 Назначение

Данный метод не применим для образцов, проявляющих флюоресценцию, многоцветных (с рисунком, муаровое и др.), металликов, перламутровых.

Ж.2 Средства измерений, вспомогательные устройства, материалы

Спектроколориметр, имеющий следующие технические и метрологические характеристики:

- геометрия освещения/наблюдения D/8;

- стандартный колориметрический наблюдатель 10°;

- стандартная колориметрическая система L*a*b*;

- формула расчета цветового различия: CIE76, ![]() (I=1, с=1), CIEDE2000;

(I=1, с=1), CIEDE2000;

- диаметр измерительной апертуры не менее 8 мм;

- источник света ![]() .

.

Комплект эталонных отражающих образцов цвета (эталонного образца предприятия, каталога RAL 840 HR или другого каталога, отличного от RAL), применяющийся при данном методе измерения цветового различия и соответствующий данному типу прибора.

Термометр с ценой деления не более 1°С, обеспечивающий измерение температуры в помещении от 0°С до 100°С.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Ж.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

Ж.4 Подготовка к выполнению измерений

Размеры образцов для измерения цветового различия должны быть не менее 50х50 мм. Поверхность образцов должна быть плоской, без механических повреждений, загрязнений.

Ж.5 Метод измерения

Данный метод измерения цветового различия материалов с полимерным покрытием основан на измерении цветовых координат L*, a*, b* эталонного и испытуемого образцов и на последующем расчете цветового различия при использовании данных координат цвета.

Ж.6 Порядок выполнения измерений

Калибровку прибора проводят в соответствии с инструкцией по эксплуатации.

Для гладких покрытий выбирают режим с включенной зеркальной составляющей (SPIN, SCI), если иное не согласовано при оформлении заказа.

Измерения эталонного образца проводят не менее трех раз. Измерения испытуемого образца проводят не менее трех раз. Цветовое различие рассчитывают с помощью программного обеспечения (ПО) спектроколориметра автоматически.

В качестве арбитражной применяют систему L*a*b*.

Ж.7 Обработка результатов измерений

За результат измерений принимают среднеарифметическое значение параллельных измерений трех образцов. Результаты измерений цветового различия материалов с полимерным покрытием определяют с точностью до десятых долей.

Если в применяемом ПО расчет цветового различия ![]() не предусмотрен, то

не предусмотрен, то ![]() рассчитывают по формуле

рассчитывают по формуле

![]() ,

,

где ![]() ,

, ![]() ,

, ![]() - цветовые координаты испытуемого образца;

- цветовые координаты испытуемого образца;

![]() ,

, ![]() ,

, ![]() - цветовые координаты эталонного образца.

- цветовые координаты эталонного образца.

При расхождении результатов определения цветового различия испытания повторяют на удвоенном количестве испытуемых проб и за окончательный результат принимают наибольшее значение.

Приложение И

(обязательное)

Метод измерения блеска полимерного покрытия

И.1 Назначение

Сущность метода заключается в измерении тока, возбуждаемого в фотоприемнике прибора под действием светового потока, отраженного от поверхности испытуемого покрытия.

И.2 Аппаратура

Блескомер с техническими и метрологическими характеристиками:

- диапазон измерений 2-100 единиц блеска;

- геометрия освещения/наблюдения 20/20°, 60/60°, 85/85°;

- абсолютная погрешность прибора не более 2 ед. блеска.

Эталон калибровочный, входящий в комплект блескомера.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр с ценой деления не более 1°С, обеспечивающий измерение температуры в помещении от 0°С до 100°С.

И.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

И.4 Подготовка к испытаниям

И.4.1 Геометрию измерения в приборе устанавливают в зависимости от типа покрытия:

60° - для любых покрытий, однако для высокоглянцевых или матовых покрытий измерения следует проводить под углом 20° или 85°;

20° - для высокоглянцевых покрытий, т.е. покрытий, блеск которых при геометрии измерения 60° составляет более 70 единиц;

85° - для матовых покрытий, блеск которых при геометрии 60° составляет менее 10 единиц.

И.4.2 Настройку и калибровку блескомера проводят в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

И.5 Порядок проведения испытаний

На поверхности пробы в местах измерения проводят измерение блеска покрытия.

И.6 Обработка результатов измерений

За результат измерений принимают среднеарифметическое значение трех параллельных определений (одно определение - одно измерение).

Окончательный результат определения блеска округляют до целого числа и выражают в единицах блеска.

Погрешность данного метода определена погрешностью применяемого прибора.

Приложение К

(рекомендуемое)

Метод определения стойкости полимерного покрытия к растворителям (испытание на истирание)

К.1 Назначение

Метод основан на продолжительном механическом воздействии материала, пропитанного растворителем, на полимерное покрытие.

Проводят определение степени отверждения полимерного покрытия на металлической подложке путем истирания поверхности материалом, пропитанным растворителем, с определенным усилием.

К.2 Аппаратура

Механическое устройство линейного истирания с квадратной или круглой площадью контакта не менее 100 мм, который может осуществлять одно двойное поступательное движение "назад-вперед" за 1 с под давлением не менее 0,04 МПа. Длина хода должна составлять не менее 75 мм.

Растворитель метилэтилкетон (МЭК).

Материал хлопчатобумажный, хорошо впитывающий растворитель.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр, обеспечивающий измерение температуры в помещении от 0°С до 100°С, с ценой деления не более 1°С.

К.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

К.4 Подготовка к испытаниям

К.4.1 Механическое устройство настраивают в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

К.4.2 Длина образца для испытаний должна быть не менее чем длина хода плюс 20 мм с каждой стороны. Размер образца определяется типом механического устройства.

К.5 Порядок проведения испытаний

Испытания проводят в соответствии с инструкцией по эксплуатации механического устройства.

К.6 Обработка результатов измерений

При обработке результатов измерений краевые участки области истирания не учитывают.

Результат может быть представлен в виде "удовлетворительно" или "неудовлетворительно" при указанном количестве двойных движений. Результат признают удовлетворительным при отсутствии повреждений полимерного покрытия до грунта.

Приложение Л

(рекомендуемое)

Схема отбора проб для проведения контрольных испытаний

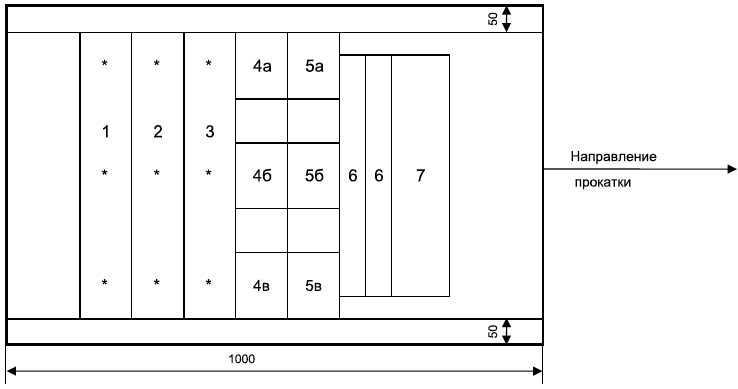

Л.1 Схема отбора проб для проведения контрольных испытаний представлена на рисунке Л.1.

|

Примечание - Знак "*" обозначает место испытания.

Рисунок Л.1 - Схема отбора проб для проведения контрольных испытаний

Л.2 Наименование показателя, обозначение (см. рисунок Л.1), размеры и количество образцов приведены в таблице Л.1.

Таблица Л.1

Наименование показателя | Обозначение образцов | Размеры образцов, мм | Количество, шт. |

Адгезия | 1 | 90 | 1 |

Прочность при растяжении по Эриксену | учетом отступа (50 мм) от кромок | ||

Прочность при обратном ударе | 2 | 90 | 1 |

Твердость покрытия | 3 | 90 | 1 |

Блеск | учетом отступа (50 мм) от кромок | ||

Толщина покрытия | 4а; 4б; 4в | Диск диаметром (56,3±0,1) | 3 |

Цветовое различие | или пластина 50х50 с учетом отступа (50 мм) от кромок | ||

Толщина цинкового покрытия | 5а; 5б; 5в | Диск диаметром (56,3±0,1) или пластина 50х(50±0,1) с учетом отступа (50 мм) от кромок | 3 |

Прочность при Т-изгибе на 180° | 6 | 40х400 | 2 |

Стойкость к истиранию (МЭК) | 7 | 120х300 | 1 |

Приложение М

(обязательное)

Методы измерения толщины полимерного покрытия

М.1 Магнитоиндукционный метод измерения толщины полимерного покрытия

М.1.1 Назначение

Магнитоиндукционный метод относят к разряду методов неразрушающего контроля и используют для определения толщины немагнитных покрытий на металлических окрашиваемых поверхностях (пластинках для испытаний и изделиях). Толщина покрытия определяется взаимодействием магнитного поля с металлической окрашиваемой поверхностью.

Метод измерения толщины полимерного покрытия применяют к продукции с гладкой и плоской металлической основой.

М.1.2 Средства измерений, вспомогательные устройства, материалы

Толщиномер, имеющий следующие характеристики:

- диапазон измерения толщины - от 0,002 до 2 мм;

- точность измерения - 2%±1 мкм.

Эталоны калибровочные в виде пленок с указанными на них значениями толщины.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 30% до 80% с погрешностью не более 10%.

Термометр с ценой деления 0,5°С, обеспечивающий измерение температуры в помещении от 0°С до 35°С.

Растворитель, смывка любого типа, снимающие полимерное покрытие.

М.1.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

М.1.4 Подготовка к выполнению измерений

М.1.4.1 Калибровка прибора

Перед работой прибор должен быть откалиброван в соответствии с инструкцией по применению с использованием калибровочных эталонов. Используют калибровочные эталоны известной толщины в виде пленок с указанными на них значениями толщины. Номинальная толщина пленки эталона для измерения толщины грунта, лицевых эмалей, эмалей обратной стороны - 50![]() мкм, для ПВХ пластизоль - 500

мкм, для ПВХ пластизоль - 500![]() мкм.

мкм.

М.1.4.2 При калибровке прибора в качестве металлической основы используют образец проката с цинковым покрытием, имеющим такие толщину, поверхностные и магнитные свойства, как у контролируемых образцов с покрытием. При отсутствии такого образца органическое покрытие удаляют с испытуемого образца при помощи соответствующего(ей) растворителя или соответствующей смывки на участке площадью от 4 до 5 см.

М.1.5 Порядок выполнения измерений

Прибор помещают на образец с полимерным покрытием. Проводят не менее пяти измерений толщины покрытия на гладких поверхностях и не менее десяти измерений на покрытиях с рельефной поверхностью.

М.1.6 Обработка результатов измерений

М.1.6.1 За результат измерений принимают среднеарифметическое значение результатов параллельных определений толщины полимерного покрытия по ширине рулона (листа): край - середина - край.

М.1.6.2 Результаты измерений записывают с точностью до десятых долей, окончательный результат определения толщины полимерного покрытия округляют до целого числа.

М.1.6.3 Погрешность данного метода определена погрешностью измерительного прибора.

М.1.7 Допускается применять другие методы и приборы в соответствии с ГОСТ 31993, обеспечивающие такую же точность измерения и включенные в Государственный реестр средств измерений.

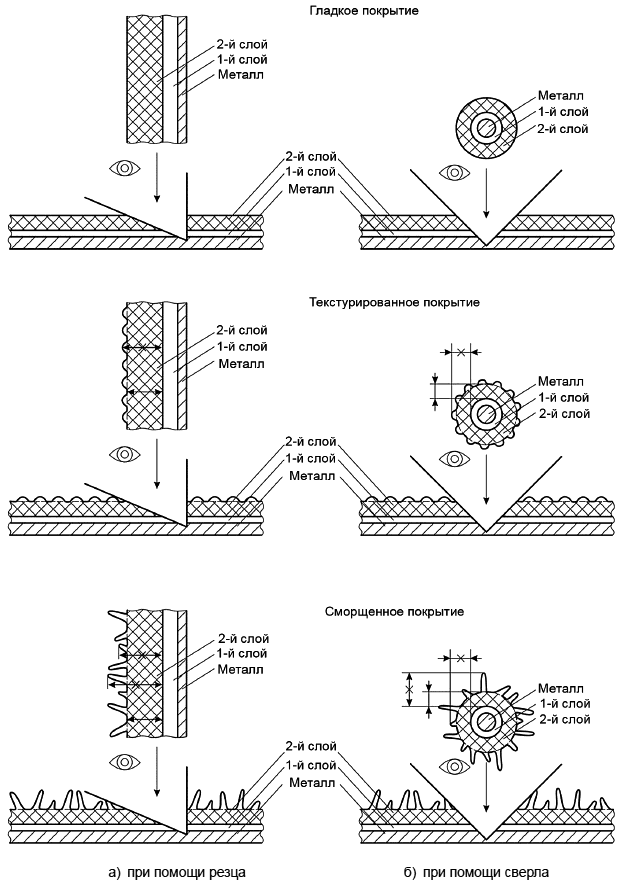

М.2 Измерение толщины полимерного покрытия методом клиновидного реза

М.2.1 Назначение

Измерение толщины полимерного покрытия методом клиновидного реза основано на разрушении полимерного покрытия путем выбуривания отверстия либо нанесения среза режущим ножом, проходящим через слои покрытия до металлической подложки, и измерении толщины каждого слоя покрытия.

М.2.2 Аппаратура

Прибор со сменным режущим инструментом (ножом или сверлом) для получения клиновидного среза под определенным углом.

Инструмент режущий (нож, резец, сверло или фреза) из твердого сплава, имеющий точно отшлифованные боковые стороны.

Микроскоп с измерительной шкалой или другая система для подсчета толщины покрытия.

Психрометр любого типа, обеспечивающий измерение относительной влажности от 10% до 100% с погрешностью не более 10%.

Термометр, обеспечивающий измерение температуры в помещении от 0°С до 100°С с ценой деления не более 1°С.

Маркер.

М.2.3 Условия проведения испытаний

Испытания проводят при температуре и влажности окружающей среды. В случае спорной ситуации испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

М.2.4 Подготовка к испытаниям

Прибор настраивают и калибруют в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

М.2.5 Порядок проведения испытаний

На поверхность пробы в местах замера наносят маркером контрастную маркировку.

По маркировке делают отверстие или срез через все слои покрытия до металлической основы. Резец или сверло выбирают исходя из ориентировочной толщины покрытия в соответствии с таблицей М.1 (для резца) или таблицей М.2 (для сверла).

Таблица М.1

Угол реза, ° | Толщина измеряемого покрытия, мкм | Погрешность измерения, мкм |

5,7 | 2-200 | ±2 |

26,6 | 10-1000 | ±10 |

Таблица М.2

Угол реза, ° | Толщина измеряемого покрытия, мкм | Погрешность измерения, мкм |

5,7 | 2-89 | ±2 |

45 | 90-1600 | ±10 |

В соответствии с документацией (техническое описание, инструкция по эксплуатации и др.) и при помощи измерительного микроскопа или другой системы рассчитывают послойную толщину полимерного покрытия. Вид разреза и определение слоев схематично представлены на рисунке М.1 а) и б). Определение толщины структурированных поверхностей проводят по нижней границе сплошного слоя без учета дополнительной толщины, возникающей за счет добавок, морщин или других структурных элементов поверхности.

В случае с близкими по цвету слоями полимерного покрытия послойное определение толщины может быть затруднено.

М.2.6 Обработка результатов измерений

За результат измерений принимают среднеарифметическое трех параллельных определений (одно определение - один срез) толщины полимерного покрытия по ширине рулона (листа).

Погрешность данного метода определяют в соответствии с таблицей М.1 (для резца) или таблицей М.2 (для сверла).

|

Рисунок М.1 - Внешний вид разреза покрытия при измерении толщины покрытия методом клиновидного реза

Библиография

[1] | EN 13523-22:2010* | Coil coated metals - Test methods - Part 22: Colour difference - Visual comparision (Металлы в рулоне с покрытием. Методы испытаний. Часть 22. Цветовое различие. Визуальное сравнение) |

________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - . | ||

[2] | ISO 15184:2012 | Paints and varnishes - Determination of film hardness by pencil test (Краски и лаки. Определение прочности пленки с помощью карандаша) |

УДК 669.14-413:006.354 | МКС 77.140.50 |

Ключевые слова: прокат тонколистовой холоднокатаный электролитически оцинкованный, применение, полимерное покрытие, испытание на прочность, адгезия, определение твердости с помощью карандаша, изгиб, цветовое различие, измерение блеска | |

Редакция документа с учетом

изменений и дополнений подготовлена