ГОСТ 28169-89

(СТ СЭВ 431-88)

Группа Л69

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШИНЫ ПНЕВМАТИЧЕСКИЕ

Методы определения износостойкости шин при дорожных испытаниях

Pnevmatik tyres. Methods for determination of tyre wear resistance in outdoor testing

ОКСТУ 2509

Срок действия с 01.04.90

до 01.01.97*

_______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Постановлением Государственного комитета СССР по стандартам от 27.06.89 N 2082 стандарт Совета Экономической Взаимопомощи СТ СЭВ 431-88 "Шины пневматические. Методы определения износостойкости шин при дорожных испытаниях" ВВЕДЕН в действие непосредственно в качестве государственного стандарта СССР с 01.04.90

2. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Пункт, в котором приведена ссылка | Обозначение стандарта СЭВ | Обозначение государственного стандарта |

4.2.2 | СТ СЭВ 2942-81 |

Настоящий стандарт распространяется на пневматические шины, применяемые на осях легковых, полугрузовых, грузовых автомобилей и автобусов и устанавливает метод ускорения дорожных испытаний по сравнительной оценке износостойкости в дорожных условиях, характерных для районов возможной эксплуатации.

1. СУЩНОСТЬ МЕТОДА

Метод заключается в определении сравнительной износостойкости двух вариантов шин при одновременном испытании их на автомобилях с балластом в одинаковых дорожных условиях, режимах и при одинаковых пробегах по следующим показателям:

1) интенсивность износа рисунка наиболее изнашиваемой части беговой дорожки протектора, выраженная в миллиметрах износа на 1000 км пробега;

2) пробег шин до условного предельного износа рисунка наиболее изнашиваемой части беговой дорожки протектора, определяемый по настоящей методике расчетным путем и выраженный в километрах.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. К испытаниям допускаются шины, отвечающие требованиям стандартов на пневматические шины.

2.2. Испытания одного варианта шин проводятся на одном или более автомобилях.

2.3. Количество шин каждого варианта должно соответствовать количеству колес автомобилей, предназначенных для испытаний с учетом резервных в количестве двух на каждый легковой автомобиль и трех - на каждый грузовой автомобиль.

2.4. Испытания проводят до износа рисунка протектора не менее чем на 50% его ресурсной высоты для шин легковых автомобилей и 40% - для шин грузовых автомобилей и автобусов. Ресурсную высоту определяют как разность начальной высоты рисунка протектора и высоты индикатора износа.

2.5. Нагрузка на шины и внутреннее давление воздуха в них должны соответствовать максимальной загрузке автомобиля и его технической характеристике, но не выше допустимых норм для шин.

2.6. Максимальную скорость движения автомобиля принимают в соответствии с технической характеристикой автомобиля и шин.

Среднетехническая скорость автомобилей должна соответствовать максимально возможной по условиям эксплуатации с учетом безопасности движения. Среднетехническую скорость устанавливают в программе или задании на испытание шин и уточняют в период обкатки шин.

2.7. Испытания проводят на постоянной трассе с замкнутым маршрутом движения. На трассе испытаний должны быть участки дорог, наиболее характерные для района возможной эксплуатации шин. Доля дорог каждого вида в общей протяженности маршрута (в процентах) должна соответствовать типичному распределению этих дорог по объемам перевозок в предполагаемых условиях эксплуатации шин.

2.8. Испытания должны проводиться при положительной температуре воздуха.

2.9. Измерение высоты рисунка протектора и перестановка шин должны проводиться непосредственно после обкатки и в дальнейшем через равные промежутки пробега. Различие в пробегах между перестановками не должно превышать ±5%. Пробеги между измерениями и перестановками шин должны быть установлены так, чтобы после испытаний цикл перестановок был полностью завершен и шины прошли по всем позициям установки на автомобилях.

3. АППАРАТУРА

3.1. Для испытаний применяют автомобили одной модели, соответствующие техническим условиям, с пробегом не менее 3000 км.

3.2. Глубиномер с ценой деления не более 0,1 мм для измерения высоты рисунка протектора.

Параметры глубиномера должны быть протарированы; в случае замены глубиномер должен быть равноценным.

3.3. Манометр класса точности 1,0 для измерения давления воздуха в шинах.

4. ПОДГОТОВКА К ИСПЫТАНИЯМ

4.1. Подготовка автомобилей

4.1.1. Перед началом испытаний проверяют техническое состояние всех узлов, агрегатов и механизмов каждого автомобиля в соответствии с инструкцией на данный автомобиль. Особенно тщательно контролируют установку углов схода, развала и продольного наклона шкворневой оси управляемых колес, наличие люфтов рулевых тяг, состояние амортизаторов, регулировку тормозов.

Углы установки управляемых колес и балансировку колес измеряют и регулируют с периодичностью, обеспечивающей их стабильность. Другие параметры проверяют при общем техническом обслуживании автомобилей. Результаты контроля и регулировки оформляют специальными актами, в которых указывают значения показателей до и после регулирования.

4.1.2. При обнаружении неравномерного износа шин испытания приостанавливают и проводят внеочередную проверку и регулировку углов установки колес, а также других параметров, влияющих на износостойкость шин, с оформлением акта.

4.1.3. Массу полностью загруженного автомобиля и распределение нагрузки по осям или отдельным колесам и парам спаренных колес определяют взвешиванием с погрешностью не более ±0,5% массы автомобиля. Погрешность развесовки автомобиля не должна превышать ±1% номинальной массы.

Перед взвешиванием автомобилей проверяют комплектность и укладку снаряжения, наличие полной заправки. На сидении водителя размещают балласт массой 75 кг.

4.1.4. Загружают автомобиль балластом, не изменяющим массу при колебаниях влажности воздуха и атмосферных осадках. Балласт надежно закрепляют.

4.1.5. Перед испытаниями на каждом автомобиле проводят тарировку счетчика пройденного пути на длине всего маршрута в режиме испытаний при движении на шинах обоих сравниваемых вариантов. Устанавливают поправочный коэффициент счетчика пути, который используют для уточнения действительного пробега шин.

4.1.6. Техническое обслуживание автомобилей проводят в соответствии с графиком обслуживания, составленным применительно к принятой программе испытаний, с учетом требований инструкции по эксплуатации автомобилей.

4.2. Подготовка шин

4.2.1. После изготовления и до начала испытаний шины выдерживают в свободном состоянии не менее 5 суток и затем после монтажа на колеса в течение 2 суток при номинальном давлении воздуха в них.

4.2.2. Каждую шину перед монтажом на колесо взвешивают. В случае загрязнения перед взвешиванием шины моют и просушивают (при температуре от 20 до 30 °С достаточно протереть и выдержать в течение 3 ч на открытом воздухе). Измеряют статический дисбаланс по ГОСТ 25692, радиальное и боковое биение покрышек регистрируют в отчете об испытании. Допускается выявление дефектов шин с использованием неразрушающих методов дефектоскопии (ультразвука, голографии, рентгеноскопии и т.д.).

4.2.3. Шины монтируют на основные ободья для данного размера шин, радиальное и боковое биение ободьев не должно превышать норм, указанных в соответствующих стандартах на колеса.

4.2.4. При испытаниях шин для легковых автомобилей проводят динамическую балансировку колес в сборе, при испытании грузовых шин - статическую.

4.2.5. Каждой шине присваивается порядковый номер, который наносят нестираемой краской с двух сторон колеса.

4.2.6. Высоту рисунка протектора измеряют не менее чем в четырех сечениях по окружности шины. Первое сечение шины намечают в месте одной из маркировок шины (например, у заводского номера), остальные - равномерно по окружности по часовой стрелке. В каждом сечении по ширине беговой дорожки в зависимости от конфигурации рисунка протектора выбирают не менее двух мест измерения центральной части беговой дорожки и не менее двух по краям. Для протектора, имеющего по центру канавку, измерения проводят по этой канавке. Если рисунок протектора имеет по центру ребра или выступы, его высоту измеряют в двух канавках справа и слева от выступа. При протекторе, образованном двумя беговыми дорожками (например, у шин с двойной кривизной протектора), измерение проводят в середине каждой беговой дорожки. Места измерения по краям беговой дорожки должны обеспечивать охват центральной зоны, равной трем четвертям ее ширины. Схему расположения мест измерений по ширине беговой дорожки указывают в программе испытаний.

4.2.7. Высоту рисунка протектора измеряют всегда в одних и тех же местах. Для этого на боковой поверхности шины делают отметки сечения нестираемой краской или другим способом.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. До начала основного испытания проводят обкатку шин: для грузовых автомобилей - 1000 км и для легковых автомобилей - 700 км с допуском ±15%. Первые 50-70% установленного маршрута обкатки скорость движения не должна превышать 70% максимально допустимой скорости шины. В заключительный период обкатки средняя скорость движения автомобилей не лимитируется. В этот период уточняют график движения автомобилей.

5.2. Испытательным автомобилям присваивают порядковые номера. На каждый автомобиль устанавливают шины одного варианта. Образуют группы, состоящие из автомобилей, укомплектованных различными вариантами шин, - по одному автомобилю на каждый вариант. Перестановки шин на автомобилях проводят только внутри каждой группы.

5.3. В процессе испытаний проводят перестановку шин по позициям колес и между автомобилями, составляющими группу, по схеме, приведенной в табл.1 для легковых автомобилей и в табл.2 - для грузовых автомобилей. В период обкатки шины для легковых автомобилей устанавливают в позиции 8 по табл.1, а грузовых - в позиции 12 по табл.2.

Таблица 1

Номер установки | Расстановка шин по позиции колес легковых автомобилей (по номерам шин) | |||||||

Позиции колес первого автомобиля | Позиции колес второго автомобиля | |||||||

ПЛ | ПП | ЗЛ | ЗП | ПЛ | ПП | ЗЛ | ЗП | |

1 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

2 | 5 | 6 | 7 | 8 | 1 | 2 | 3 | 4 |

3 | 4 | 3 | 1 | 2 | 8 | 7 | 5 | 6 |

4 | 8 | 7 | 5 | 6 | 4 | 3 | 1 | 2 |

5 | 2 | 1 | 4 | 3 | 6 | 5 | 8 | 7 |

6 | 6 | 5 | 8 | 7 | 2 | 1 | 4 | 3 |

7 | 3 | 4 | 2 | 1 | 7 | 8 | 6 | 5 |

8 | 7 | 8 | 6 | 5 | 3 | 4 | 2 | 1 |

Примечание. Обозначение позиций колес: ПЛ - передняя левая, ПП - передняя правая, ЗЛ - задняя левая и ЗП - задняя правая.

Таблица 2

Номер установки | Расстановка шин по позициям колес грузовых автомобилей (по номерам шин) | |||||||||||

Позиции колес первого автомобиля | Позиции колес второго автомобиля | |||||||||||

ПЛ | ПП | ЗЛВ | ЗПВ | ЗЛН | ЗПН | ПЛ | ПП | ЗЛВ | ЗПВ | ЗЛН | ЗПН | |

1 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

2 | 7 | 8 | 9 | 10 | 11 | 12 | 1 | 2 | 3 | 4 | 5 | 6 |

3 | 3 | 5 | 6 | 1 | 4 | 2 | 9 | 11 | 12 | 7 | 10 | 8 |

4 | 9 | 11 | 12 | 7 | 10 | 8 | 3 | 5 | 6 | 1 | 4 | 2 |

5 | 6 | 4 | 2 | 3 | 1 | 5 | 12 | 10 | 8 | 9 | 7 | 11 |

6 | 12 | 10 | 8 | 9 | 7 | 11 | 6 | 4 | 2 | 3 | 1 | 5 |

7 | 2 | 1 | 5 | 6 | 3 | 4 | 8 | 7 | 11 | 12 | 9 | 10 |

8 | 8 | 7 | 11 | 12 | 9 | 10 | 2 | 1 | 5 | 6 | 3 | 4 |

9 | 5 | 3 | 4 | 2 | 6 | 1 | 11 | 9 | 10 | 8 | 12 | 7 |

10 | 11 | 9 | 10 | 8 | 12 | 7 | 5 | 3 | 4 | 2 | 16 | 1 |

11 | 4 | 6 | 1 | 5 | 2 | 3 | 10 | 12 | 7 | 11 | 8 | 9 |

12 | 10 | 12 | 7 | 11 | 8 | 9 | 4 | 6 | 1 | 5 | 2 | 3 |

Примечание. Обозначение позиций колес: ПЛ - передняя левая, ПП - передняя правая, ЗЛВ - задняя левая внутренняя, ЗПВ - задняя правая внутренняя, ЗЛН - задняя левая наружная и ЗПН - задняя правая наружная.

Для автомобилей, имеющих более двух осей или с тремя и более вариантами шин, схему перестановки шин составляют так, чтобы за время испытаний каждая шина совершила одинаковый пробег на каждой позиции колес всех автомобилей, составляющих группу, с периодическим изменением направления вращения колеса.

5.4. Испытания шин на всех автомобилях проводят одновременно, в одних и тех же условиях и при одних и тех же режимах движения.

Порядок работы автомобилей устанавливают в графике движения. Автомобили движутся колонной с ежедневной сменой места в колонне по порядку.

5.5. Ежедневно перед началом работы проводят внешний осмотр шин и измеряют внутреннее давление воздуха во всех шинах с доведением до заданного значения.

Замеченный при осмотре дефект или повреждение подробно описывают в отчете и фотографируют. Одновременно отмечают пробег шины и позицию колеса, на которой у шины был обнаружен дефект. Вопрос о продолжении испытаний шины с дефектом или снятия ее с испытаний в каждом случае решается в зависимости от характера повреждения шины.

5.6. При выходе основной шины из строя взамен ее устанавливают резервную того же варианта. Если шина вышла из строя при пробеге менее 4000 км с начала испытаний на легковых и 8000 км - на грузовых автомобилях, резервная шина должна быть принята в зачет вместо выбывшей из строя. Допускается замена не более двух шин. При выходе из строя при более высоком пробеге резервные шины в зачет не входят и измерения по ним не проводят. Резервная шина не должна отличаться по длине окружности от спаренной с ней более чем на 10 мм. При выходе из строя более 50% шин одного варианта в одной из групп автомобилей испытания этой группы прекращают.

5.7. В ходе испытаний шин в отчете отмечают ежедневные пробеги автомобилей, их техническое состояние, сроки начала и окончания работы автомобилей на трассе, среднюю техническую скорость движения, ежедневную температуру воздуха, осадки, состояние покрытия, замечания по работе автомобилей и шин, сроки проведения технического обслуживания автомобилей. Записывают также результаты измерения высоты рисунка протектора каждой шины.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. В процессе испытаний после каждого измерения рассчитывают оставшуюся высоту рисунка протектора отдельно по каждой шине и среднюю - для всех шин одного варианта.

На основании полученных данных вычисляют износостойкость шин за пробег после их обкатки. Расчет ведут по каждой шине отдельно и вычисляют среднее арифметическое по всем шинам одного варианта.

6.2. После завершения установленного пробега автомобилей рассчитывают возможный пробег до условного предельного износа для шин каждого варианта с помощью аналитического или графического прогнозирования (приложение 1). Предельно допустимый износ рисунка протектора должен соответствовать высоте индикатора износа и составлять 1,6 мм.

При явно повышенном или неравномерном износе, или выкрашивании протектора одной из шин, связанном с неисправностью автомобиля либо с производственным дефектом шины, результаты измерения износа этой шины должны быть исключены.

6.3. В процессе испытаний и при их завершении вычисляют методами математической статистики относительную погрешность оценки износостойкости шин обеих вариантов и

, сравнительную оценку износостойкости шин

, а также погрешность сравнительной оценки износостойкости шин

(приложение 2).

7. ПРОТОКОЛ ИСПЫТАНИЙ

7.1. Протокол и заключение по результатам испытаний составляют с учетом износостойкости протектора, характера износа элемента рисунка, наличия или отсутствия неравномерностей износа протектора по окружности шины и в поперечном направлении.

7.2. Протокол и заключение должны содержать следующие данные:

1) техническую характеристику шин;

2) результаты проверки покрышки и колеса перед испытанием;

3) техническую характеристику дорог;

4) режимы испытаний;

5) фотографии дефектов шин;

6) результаты испытаний и расчета;

7) обозначение настоящего стандарта;

8) дату испытания.

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЕ МАКСИМАЛЬНО ДОПУСТИМОГО РАСЧЕТНОГО ПРОБЕГА АНАЛИТИЧЕСКИМ И ГРАФИЧЕСКИМ СПОСОБОМ

1. Износ каждого варианта шин представляют в виде функции

![]() , (1)

, (1)

где - износ, мм;

- пробег, тыс. км;

и

- коэффициенты.

При аналитическом способе определения зависимость пробега от износа выражают как

![]() . (2)

. (2)

Коэффициенты уравнения вычисляют по формулам:

![]() ; (3)

; (3)

![]() , (4)

, (4)

где и

- соответствующие значения пробега, тыс. км, и износа, мм, каждого из

измерений в ходе испытаний.

2. При определении коэффициентов и

следует учитывать, что формулы (3) и (4) получены из условия обеспечения наименьшей суммы квадратов отклонений наблюдаемых результатов из описываемых уравнением в логарифмической системе исчисления. Поэтому необходимо делать проверку и корректировку коэффициентов уравнения методом подбора для получения наименьшей суммы квадратов отклонений в метрической системе.

3. Расчетный пробег до предельно допустимой остаточной высоты рисунка протектора определяют по формуле (2), при этом

принимают равным износу протектора до предельно допустимой остаточной высоты, указанной в п.6.2 настоящего стандарта. Максимально допустимый расчетный пробег равен сумме расчетного пробега

и пробега обкатки шин.

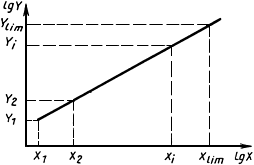

4. Для графического способа определения расчетного пробега в логарифмических координатах по оси абсцисс откладывают логарифмы пробега для всех шин одного варианта ![]() , а по оси ординат - соответствующие им значения логарифмов износа

, а по оси ординат - соответствующие им значения логарифмов износа ![]() . Находят точки функциональной зависимости логарифма износа от логарифма пробега, по которым строят прямую (см. чертеж).

. Находят точки функциональной зависимости логарифма износа от логарифма пробега, по которым строят прямую (см. чертеж).

![]() (5)

(5)

5. При построении прямой следует учитывать, что отклонение от нее фактических значений логарифмов износа на разных уровнях пробега носит разный линейный масштаб, который увеличивается с увеличением значений и

.

6. Прямая зависимости логарифма износа от логарифма пробега продолжается до уровня износа , соответствующего износу до предельно допустимой остаточной высоты, и из точки пересечения с уровнем

на ось абсцисс опускают перпендикуляр, который на оси абсцисс указывает на расчетный пробег

до предельно допустимого износа.

7. Максимально допустимый расчетный пробег равен сумме пробега и пробега обкатки шин.

8. Приведенные способы определения пробега не являются единственно возможным и приведены в качестве примера, когда функциональная зависимость износа от пробега соответствует или приближается к уравнению (1).

ПРИЛОЖЕНИЕ 2

Обязательное

ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОЙ ПОГРЕШНОСТИ ОЦЕНКИ ИЗНОСОСТОЙКОСТИ, СРАВНИТЕЛЬНОЙ ОЦЕНКИ ИЗНОСОСТОЙКОСТИ ШИН НА ЗАДАННОМ УРОВНЕ ПРОБЕГА И ПОГРЕШНОСТИ ЭТОЙ ОЦЕНКИ

1. Вычисляют среднее арифметическое износа на заданном уровне пробега рассматриваемого варианта шин и среднее квадратическое отклонение

по формулам:

![]() ;

; ![]() , (6)

, (6)

где - износ каждой шины из рассматриваемого варианта шин на уровне пробега в момент окончания испытаний, рассчитанный в соответствии с приложением 1;

- количество шин рассматриваемого варианта.

2. Вычисляют возможное отклонение среднего значения износа шин данного варианта от полученного среднего их износа по формуле

![]() , (7)

, (7)

где - коэффициент, зависящий от выбранной надежности оценки и числа шин

.

Принимаем надежность оценки 0,95.

Значения при надежности

0,95 приведены в табл.3.

Таблица 3

4 | 1,59 |

5 | 1,25 |

6 | 1,05 |

7 | 0,92 |

8 | 0,84 |

9 | 0,77 |

10 | 0,71 |

11 | 0,67 |

12 | 0,63 |

13 | 0,605 |

14 | 0,577 |

15 | 0,55 |

16 | 0,53 |

17 | 0,51 |

18 | 0,50 |

Относительную погрешность оценки износостойкости в процентах вычисляют по формуле

![]() . (8)

. (8)

3. Сравнительную оценку интенсивности износа шин вычисляют на уровнях пробега, при которых проводилось измерение высоты рисунка протектора, по формуле

![]() , (9)

, (9)

где - интенсивность износа шин в мм/1000 км, вычисляемая по формуле

![]() , (10)

, (10)

где - износ протектора, мм;

- пробег шин, тыс. км.

4. Статическую погрешность сравнительной оценки износа вычисляют по формуле

![]() , (11)

, (11)

где - относительная погрешность определения износа одного из вариантов шин.

Приведенный способ расчета не является единственным и дается в качестве примера.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989