ГОСТ 34342-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Автомобильные транспортные средства

ШИНЫ ПНЕВМАТИЧЕСКИЕ ЗИМНИЕ, ОБОРУДОВАННЫЕ ШИПАМИ ПРОТИВОСКОЛЬЖЕНИЯ

Методы испытаний по определению величины износа тестового дорожного покрытия

Motor vehicles. Pneumatic winter tyres, fitted with antiskid studs. Test methods for determination of the value of test pavement wear

МКС 43.040; 83.160.10

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 "Дорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ISO 3166) 004-97 | Код страны по МК (ISO 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 мая 2018 г. N 256-ст межгосударственный стандарт ГОСТ 34342-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на пневматические зимние шины, оборудованные шипами противоскольжения, предназначенные для установки на автомобильные транспортные средства (далее - ТС) категорий ,

,

,

, в соответствии с [1].

Настоящий стандарт устанавливает метод определения величины износа тестового дорожного покрытия пневматическими зимними шинами, оборудованными шипами противоскольжения.

Примечание - Данный метод можно применять для пневматических зимних шин, оборудованных шипами противоскольжения, предназначенных для установки на ТС других категорий.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 33672-2015 Автомобильные транспортные средства. Шипы противоскольжения. Технические требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 тип пневматической шины, оборудованной шипами противоскольжения: Пневматические шины, не имеющие между собой существенных различий в отношении:

- изготовителя;

- обозначения размера шины;

- класса шины;

- обозначения категории скорости;

- индекса несущей способности;

- схемы ошиповки;

- количества шипов на погонный метр протектора;

- выступания шипа за пределы протектора;

- массы шипа.

3.2 обозначение размера шины: Обозначение, показывающее:

- номинальную ширину профиля;

- номинальное отношение высоты профиля к его ширине;

- условное число, характеризующее номинальный диаметр обода и соответствующее его диаметру, выраженному либо в условных единицах (числа меньше 100), либо в миллиметрах (числа больше 100);

- обозначение конфигурации посадки шины на обод, если она отличается от стандартной конфигурации.

3.3 испытательный обод: Обод, на который следует монтировать шину для проведения испытаний.

3.4 индекс несущей способности: Число, характеризующее контрольную массу, на которую рассчитана шина при эксплуатации, в соответствии с предписаниями по использованию, установленными изготовителем.

3.5 показатель максимальной нагрузки: Максимальная масса, на которую рассчитана шина.

3.6 категория скорости: Максимальная скорость, которую может выдержать шина и которую указывают с помощью обозначения категории скорости.

3.7 класс шины: Одна из следующих групп шин:

- шины класса С1: шины, предназначенные для ТС категорий ,

,

, в соответствии с [2];

- шины класса С2: шины, имеющие индекс несущей способности для одиночной шины не выше 121 и обозначение категории скорости не ниже N в соответствии с [3].

3.8 схема ошиповки: Графическое изображение мест расположения шипов или отверстий под них в выступах протектора зимней шины.

3.9 тестовое дорожное покрытие: Специальное приспособление, состоящее из отдельных фрагментов, установленных на съемную площадку, и предназначенное для определения величины износа этого покрытия вследствие проезда по нему ТС, оснащенного зимними шинами, оборудованными шипами противоскольжения.

3.10 фрагмент тестового дорожного покрытия (рабочая плитка): Плитка определенной формы и размеров, изготовленная из природного гранита.

3.11 съемная площадка: Специальное приспособление, предназначенное для фиксированной установки комплекта рабочих плиток на испытательном участке дороги.

3.12 контрольный фрагмент тестового дорожного покрытия (контрольная плитка): Гранитная плитка, идентичная по форме, размерам и материалу рабочей плитке и предназначенная для корректировки величины износа рабочих плиток в зависимости от метеорологических условий испытаний и разницы условий при их взвешивании.

3.13 репрезентативная шина: Шина, представляющая тип, характеристики которой позволяют представить всю рассматриваемую совокупность шин в отношении влияния на износ тестового дорожного покрытия.

4 Общие положения

4.1 Величину износа тестового дорожного покрытия определяют с помощью взвешивания рабочих плиток до и после проведения дорожных испытаний в соответствии с 6.1 и измеряют в граммах.

4.2 Корректировку полученных значений величины износа осуществляют с помощью контрольных плиток. Изменения в весе контрольных плиток, выявленные путем взвешивания, служат для корректировки величины износа рабочих плиток, тем самым исключая ошибки, которые могут возникнуть из-за разницы условий взвешивания.

4.3 На один тестируемый образец шины используют один комплект рабочих плиток (15 шт.) и один комплект контрольных плиток (5 шт.).

4.4 Скорость движения ТС с зимними шинами, оборудованными шипами противоскольжения, по тестовому дорожному покрытию должна составлять для ТС с шинами:

- класса С1 - (100±1,5) км/ч;

- класса С2 - (80±1,5) км/ч.

Указанная скорость должна быть достигнута за 50 м до тестового дорожного покрытия таким образом, чтобы ускорение ТС оставалось ниже скорости 2 м/с на всем протяжении разгона.

4.5 Спецификация оборудования и средств измерений, необходимых для проведения испытаний, приведена в приложении А.

5 Условия проведения испытаний

5.1 Требования к испытательному участку

5.1.1 Испытания проводят на ровном, прямолинейном, горизонтальном участке дороги с асфальтобетонным покрытием (далее - испытательный участок). Уклон испытательного участка в продольном направлении должен быть не более 2%.

5.1.2 Длина испытательного участка должна быть подобрана с учетом возможности выполнения условий, изложенных в 4.4.

5.1.3 Радиус разворотных петель должен позволять выполнять плавный разворот ТС на скорости, не превышающей 20 км/ч.

5.1.4 На испытательном участке должна быть предусмотрена возможность установки в дорожное полотно съемной площадки с комплектом рабочих плиток.

5.1.5 При проведении испытаний дорожное покрытие испытательного участка необходимо поддерживать во влажном состоянии.

5.2 Требования к рабочим плиткам и их подготовка к испытаниям

5.2.1 В качестве материала для изготовления рабочих плиток используют природный серый гранит однородной зернистости. Размеры рабочих плиток - в соответствии с приложением Б.

________________

Например, Kuru Grey. Основной состав породы: кварц (40±10)%, плагиоклаз полевой шпат (35±10)%, калиевый полевой шпат (22±10)%, биотит (темная слюда) (3±10)%. Средний размер кварцевого зерна составляет 1,0 мм ±30%, средний размер зерна калиевого полевого шпата и плагиоклаза - 1,5 мм ±30%. Структура камня равномерно зернистая.

5.2.2 Для проведения испытаний с использованием одного образца шин и варианта установки шипов противоскольжения требуется комплект, состоящий из 15 рабочих плиток.

5.2.3 Комплект плиток должен быть подобран таким образом, чтобы максимальная разница в высоте рабочих плиток, применяемых для проведения одного испытания, составляла не более 0,5 мм.

5.2.4 При подборе рабочих плиток проводят визуальную проверку внешней структуры, качества поверхности и наличия возможных трещин. Острые углы, оставшиеся на поверхности плитки после обработки, должны быть зачищены. Плитку, имеющую внешние дефекты, не допускается использовать в испытаниях.

5.2.5 Рабочие плитки подлежат хранению в сухом месте при комнатной температуре, изолированно от других веществ или материалов.

5.2.6 Рабочие плитки нумеруют в порядке возрастания следующим образом: для 1-го варианта шин используют номера от 1 до 15, для 2-го варианта - от 16 до 30 и т.д. Нумерацию начинают от левого нижнего угла съемной площадки и заканчивают в правом верхнем углу (например, при тестировании 1-го варианта шин в нижнем ряду находятся экземпляры от 1 до 5, в среднем - от 6 до 10 и в верхнем - от 11 до 15). Один комплект рабочих плиток (15 шт.) должен быть использован однократно при проведении испытаний одной модели шин.

5.3 Требования к контрольным плиткам и их подготовка к испытаниям

5.3.1 Контрольные плитки должны соответствовать требованиям 5.2.1, 5.2.5.

5.3.2 Один комплект контрольных плиток может быть использован только для одного комплекта рабочих плиток. Оба комплекта должны хранить в одинаковых условиях согласно 5.2.5.

5.3.3 Во время проведения испытаний комплект контрольных плиток следует хранить под водой в емкости вблизи от испытательного участка.

5.3.4 Контрольные плитки не подлежат использованию после проведения испытаний.

5.4 Требования к установке рабочих плиток на съемную площадку

5.4.1 Перед установкой в дорожное полотно испытательного участка съемную площадку осторожно промывают водопроводной водой с использованием щетки и губки и сушат бумагой во избежание попадания под тестовое дорожное покрытие чужеродных материалов и, как следствие, износа рабочих плиток снизу.

В перерыве между испытаниями съемные площадки хранят в защищенном от воздействия внешних природных факторов месте.

5.4.2 Рабочие плитки устанавливают в три ряда по 5 шт. в ряд таким образом, чтобы их верхняя поверхность была на одном уровне с уровнем поверхности дорожного полотна испытательного участка. Плитки выкладывают кромка к кромке, с зазором (3±0,5) мм. С целью минимизировать отклонения из партии выбирают плитки, максимально схожие с учетом допуска размеров.

5.4.3 Рабочие плитки устанавливают в порядке нумерации в соответствии с 5.2.6.

5.4.4 В зазорах между рабочими плитками прокладывают резину толщиной (3±0,5) мм для обеспечения плотной, но не жесткой фиксации рабочих плиток в съемной площадке с целью исключения возможности контакта плиток как между собой, так и с краями съемной площадки.

5.4.5 Между рядами рабочих плиток прокладывают резину толщиной (3±0,5) мм. Поверхность материала, соприкасающаяся с рабочими плитками, должна быть резиновой. Однако между резиновыми слоями должна быть негибкая опора (например, металл). Таким образом, общая толщина всей прокладки должна составлять (5±2) мм.

5.4.6 После установки рабочих плиток, верхнюю и нижнюю части съемной площадки стягивают с помощью винтов со стороны ряда, состоящего:

- из пяти плиток - сила натяжения (12±1) Н·м;

- из трех плиток - сила натяжения (5,5±1) Н·м.

При укреплении плиток необходимо учитывать максимальный момент затяжки, чтобы в покрытии не было дополнительного напряжения, которое может вызвать ошибочный износ.

5.4.7 Тестовое дорожное покрытие при проведении испытаний постоянно увлажняют. Увлажнение осуществляют проточной водой, которую направляют шлангом из отдельного резервуара с расходом от 100 до 150 л/ч.

5.5 Требования к испытуемым шинам

5.5.1 На испытания представляют репрезентативный образец зимней шины, оборудованной шипами противоскольжения, в количестве 2 шт. на один тест. Вместе с объектом испытаний представляют техническое описание по форме, приведенной в приложении В.

5.5.2 Шины устанавливают в направлении вращения на испытательный обод.

5.5.3 Давление воздуха в шинах устанавливают при температуре окружающего воздуха (18±5)°С и контролируют перед проведением испытаний.

Допустимое давление воздуха в шине, в зависимости от классов грузоподъемности, должно составлять:

- менее 600 кг - (230±10) кПа;

- от 600 до 800 кг - (250±10) кПа;

- более 800 кг - (270±10) кПа;

- класс грузоподъемности "шины С и LT": 215/65R16C - (350±10) кПа.

5.5.4 Шины, используемые при проведении испытаний, изготовляют не ранее чем за 2 нед до начала испытаний. Установку шипов противоскольжения производят не ранее чем за 2 сут до начала испытаний. Шины, используемые при проведении испытаний, должны быть новыми.

5.5.5 Шины не могут быть использованы при проведении испытаний при наличии минимум одного из следующих условий:

1) если один или несколько шипов используемой при проведении испытаний шины отличаются выступанием по сравнению с другими на ±30%;

2) если средняя высота выступания шипов, используемой при проведении испытаний шины, отличается более чем на ±10% от высоты выступания, заданной изготовителем/установщиком шипов противоскольжения;

3) если изготовитель шин/шипов не сообщил стандартные параметры выступания шипов.

5.5.6 Для шипов с выступанием менее 0,5 мм максимально допустимая разница в размерах единичного шипа по сравнению с настоящим стандартом составляет ±0,1 мм.

5.5.7 Выступание шипов измеряют до и после проведения дорожных испытаний. Для отдельно взятой шины замеру подлежат 20 рядом стоящих шипов. Отсчет производят по часовой стрелке от сечения проходящего через обозначение типоразмера, а именно конструкции шины R или D на боковине с указанием даты изготовления. В первый десяток входят шипы до оси симметрии шины протектора (второй за осью симметрии). При этом в дальнейшем на данной шине измерению подлежат те же самые шипы. Сила давления на шину прибором для измерения выступания шипов - от 15 до 20 Н. Определение высоты выступания шипа - по приложению Г ГОСТ 33672.

5.5.8 После проведения испытаний средние размеры выступания шипов не должны измениться более чем на 25% по сравнению со средними размерами выступания шипов до проведения испытаний, в противном случае результаты испытаний не учитывают.

Средние размеры выступания шипов шин, используемых при проведении испытаний, определяют как среднее арифметическое значение выступания шипов на передних и задних шинах.

5.6 Требования к средствам измерений

5.6.1 Средства измерений, используемые при проведении испытаний, должны быть утвержденного типа и иметь действующие сроки поверки.

5.6.2 Погрешность средств измерений должна быть при измерении, не более:

- массы ТС - ±5,0 кг;

- массы рабочих и контрольных плиток - ±0,001 г;

- температуры при сушке и охлаждении плиток - ±1°С;

- влажности при охлаждении плиток - ±1%;

- скорости движения ТС - ±1,0%;

- ускорения (замедления) движения ТС - ±3,0%;

- температуры внешней среды - ±1°С;

- давления в шине - ±1 кПа;

- высоты выступания шипа - ±0,01 мм.

5.7 Требования к температурному режиму

5.7.1 Испытания проводят при температуре воздуха от 2°С до 25°С и температуре дорожного покрытия от 2°С до 30°С.

5.7.2 Измерение температуры производят следующим образом:

- температуру воздуха измеряют в тени перед проведением испытаний;

- температуру дорожного покрытия измеряют перед проведением испытаний, в ходе проведения испытаний и после окончания испытаний, в любом месте испытательного участка, на которое не попадает вода с тестового дорожного покрытия.

6 Проведение испытаний

6.1 Дорожные испытания

6.1.1 Шины, используемые при проведении испытаний, устанавливают на левую сторону ТС, вперед и назад. На правую сторону устанавливают неошипованные шины того же размера. Колея передних и задних колес ТС должна быть одинаковая. На задней оси ТС допускается только односкатная ошиновка.

6.1.2 Нагрузка на каждое колесо ТС должна составлять от 60% до 80% от максимально допустимой нагрузки. Однако на все ТС - от 65% до 75% от суммы максимальных нагрузок таким образом, чтобы разница между нагрузками на шины с правой и с левой стороны ТС была менее 5%, и разница в нагрузке на переднюю и заднюю ось также составляла менее 5%. Нагрузка должна быть измерена перед проведением испытаний.

6.1.3 Скорость, с которой ТС проезжает по тестовому дорожному покрытию, - в соответствии с 4.4.

Количество переездов ТС тестового дорожного покрытия в обоих направлениях - по 100 в каждом направлении.

Скорость ТС и количество переездов при проведении испытаний измеряют с помощью измерительного устройства, установленного на ТС, в соответствии с приложением А.

Место переезда отмечают финишной чертой, а количество переездов фиксируют как количество кругов.

6.1.4 При проведении испытаний ТС должно проезжать по прямой линии поочередно в обе стороны таким образом, чтобы всегда переезжать тестовое дорожное покрытие шинами левой стороны.

В конце испытательного участка выполняют поворот по наиболее широкой дуге на скорости не более 20 км/ч. После этого ТС плавно разгоняют до необходимой скорости так, чтобы эта скорость была достигнута не менее чем за 50 м до тестового дорожного покрытия. Путь, проезжаемый ТС по испытательному участку, должен быть как можно более коротким.

6.1.5 В ходе испытаний оператор наблюдает за тестовым дорожным покрытием. Если он замечает дефект в креплении или иной дефект, способный повлиять на результат испытаний, испытания прерывают и проводят заново с новыми шинами и на новом тестовом дорожном покрытии.

6.2 Лабораторные испытания

6.2.1 После завершения дорожных испытаний согласно 6.1 тщательно моют водой колеса с испытуемыми шинами, оборудованными шипами противоскольжения, обдувают их сухим сжатым воздухом и измеряют на каждой испытуемой шине высоту выступания шипа над поверхностью протектора.

6.2.2 Рабочие плитки демонтируют из съемной площадки, контрольные плитки извлекают из емкости с водой.

6.2.3 Перед взвешиванием рабочие плитки осторожно промывают водопроводной водой с использованием, без нажима, мягкой щетки и удаляют излишнюю воду сжатым воздухом. На поверхности плиток не должно оставаться грязи или пыли.

6.2.4 Рабочие и контрольные плитки высушивают в сушильном шкафу (циркуляция воздуха - 80%) при температуре (110±5)°С в течение 3 сут (72±2) ч.

Плитки устанавливают на полки шкафа вертикально таким образом, чтобы они не соприкасались друг с другом или стенами шкафа. Сушильный шкаф всегда должен быть полностью загружен плитками. Пустующие места могут быть заполнены плитками, уже использованными в испытаниях.

6.2.5 После сушки в шкафу рабочие и контрольные плитки охлаждают в эксикаторе в течение 2 ч (120±5) мин. Во время охлаждения необходимо следить, чтобы плитки не впитали в себя влагу из воздуха. Влажность воздуха в эксикаторе отслеживают с помощью измерителя влажности воздуха. Максимально допустимая влажность воздуха в эксикаторе - 10%.

6.2.6 Рабочие и контрольные плитки всегда устанавливают в сушильном шкафу и в эксикаторе до и после испытаний в том же положении и на то же место таким образом, чтобы они не касались друг друга.

6.2.7 Каждую рабочую плитку взвешивают на лабораторных весах. В том случае, если с момента предыдущего взвешивания прошло более 1 сут, перед взвешиванием необходимо проводить калибровку весов. При взвешивании рабочие плитки укладывают в центральной части весов.

6.2.8 Взвешивание производят в нормальных лабораторных условиях. Рабочие плитки после сушки извлекают из эксикатора лишь на время взвешивания.

После первичного взвешивания рабочие плитки упаковывают во избежание повреждений во время транспортирования.

После проведения дорожных испытаний рабочие плитки упаковывают так же, как и после первичного взвешивания. Взвешивание на весах после проведения испытаний производят таким же образом, как первичное взвешивание.

6.2.9 Корректировку величины износа рабочих плиток, в зависимости от погодных условий и испытаний, осуществляют с помощью комплекта контрольных плиток.

6.2.10 Полученные результаты заносят в протокол испытаний по форме, приведенной в приложении Г.

6.3 Обработка результатов испытаний

6.3.1 Проводят анализ результатов взвешивания рабочих и контрольных плиток.

6.3.2 Показатель степени износа тестового дорожного покрытия в единицах массы (граммах) рассчитывают как среднее значение величины износа по трем рядам рабочих плиток с точностью до двух десятичных знаков.

6.3.3 Изменение массы контрольных плиток используют для корректировки величины износа рабочих плиток. Если уменьшение массы контрольных плиток составляет более 0,025%, по сравнению с их исходной массой, то корректировку проводят только на 0,025%.

Приложение А

(рекомендуемое)

Спецификация оборудования и средств измерений, необходимых для проведения испытаний

В данной спецификации перечислены оборудование и средства измерений, необходимые для проведения испытаний.

А.1 Сушильный шкаф для сушки рабочих и контрольных плиток, в котором размещены не менее семи подносов, при условии размещения каждого комплекта плиток, используемых для испытаний, на собственном подносе. Температура сушки - (110±5)°С.

А.2 Эксикатор для охлаждения рабочих и контрольных плиток, позволяющий поддерживать влажность воздуха не более 10%.

А.3 Лабораторные весы для взвешивания рабочих и контрольных плиток, диапазон измерения - от 0 до 620 г.

А.4 Обдувочные пистолеты для очистки рабочих плиток.

А.5 Оборудование для хранения рабочих и контрольных плиток внутри закрытых помещений.

А.6 Водный резервуар объемом 1 м и шланг для увлажнения рабочих плиток с расходом от 100 до 150 л/ч.

А.7 Емкость для замачивания контрольных плиток.

А.8 Измеритель давления воздуха в шинах, диапазон измерения - от 0 до 1 МПа.

А.9 Автоматический счетчик проездов.

А.10 Прибор для измерения высоты выступания шипов, диапазон измерения - от 0 до 5 мм.

А.11 ТС в исправном состоянии; тип коробки передач - любой.

А.12 Оборудование для измерения силы прокола шипа (при необходимости).

А.13 Прибор для измерения температуры поверхностей.

А.14 Метеостанция. Диапазон измерения температуры - от 0°С до 50°С.

А.15 Автомобильные весы, диапазон измерения - от 0 до 2000 кг.

А.16 Электронный штангенциркуль (для измерения размеров фрагментов).

А.17 Прибор для измерения скорости и ускорения.

Погрешность средств измерений - в соответствии с 5.6.2.

Приложение Б

(обязательное)

Размеры и установка рабочих плиток

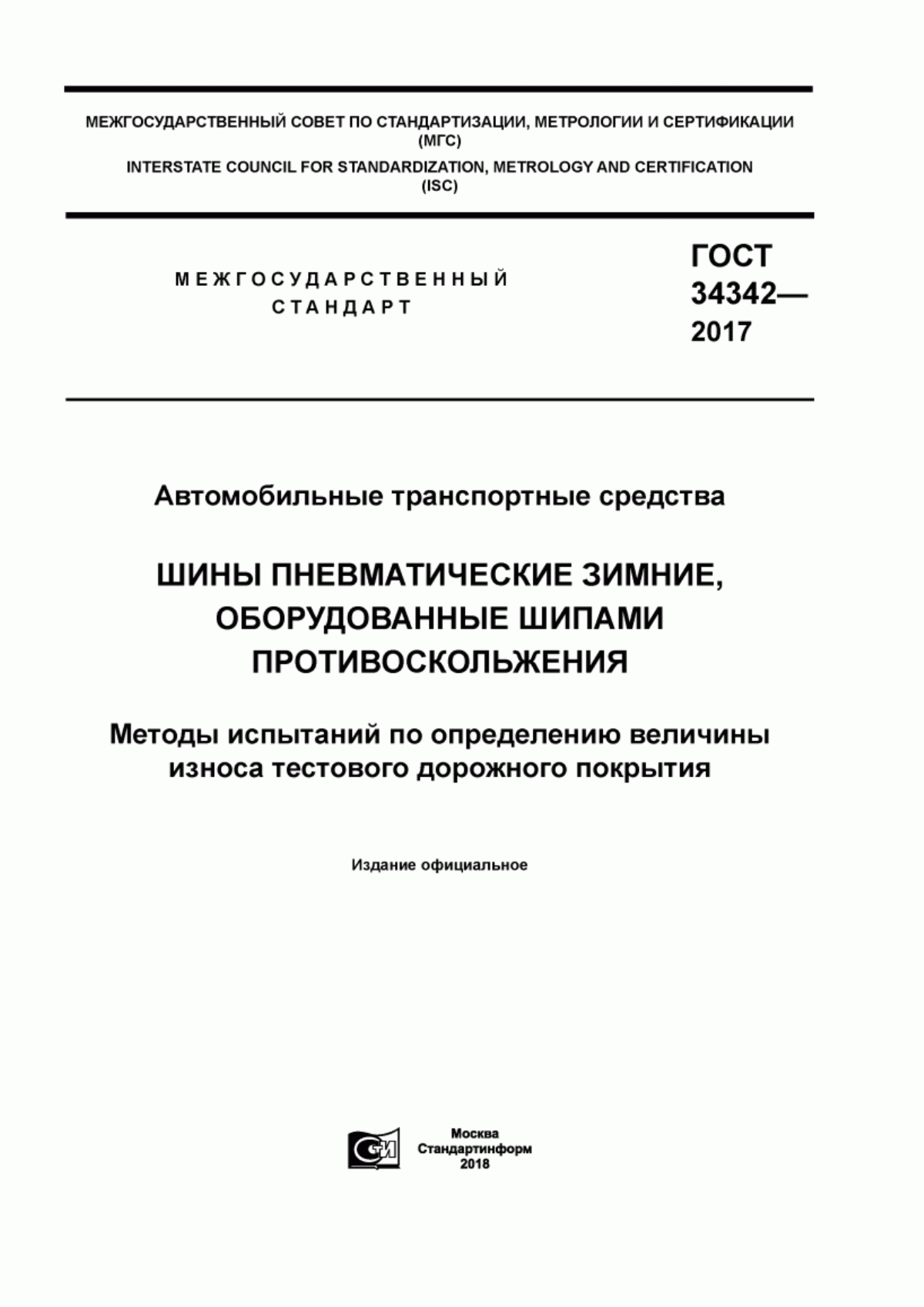

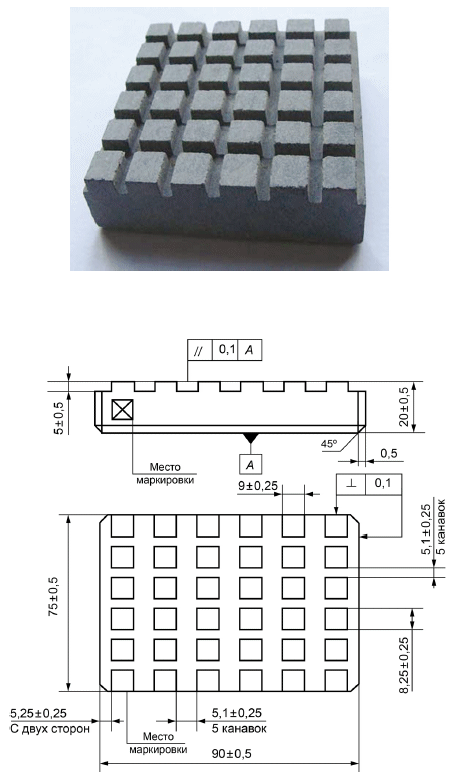

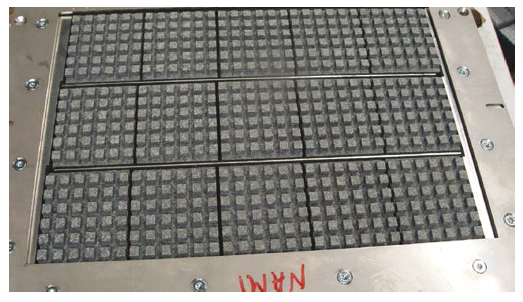

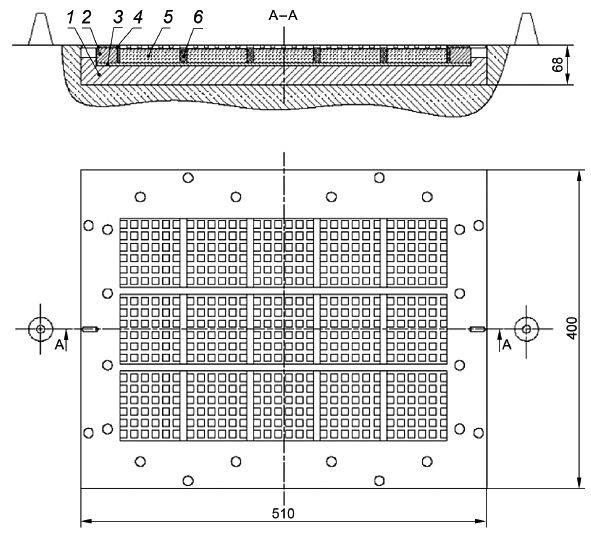

На рисунках Б.1-Б.3 приведены размеры и установка рабочих плиток.

|

Рисунок Б.1 - Внешний вид, размеры и допускаемые отклонения рабочих плиток

|

Рисунок Б.2 - Общий вид съемной площадки с рабочими плитками

|

1 - колодец; 2 - корпус съемной площадки; 3 - дно съемной площадки; 4 - крышка съемной площадки; 5 - рабочие плитки; 6 - эластичные прокладки

Рисунок Б.3 - Схема установки съемной площадки с рабочими плитками

Приложение В

(рекомендуемое)

Форма технического описания пневматических зимних шин, оборудованных шипами противоскольжения

Техническое описание

пневматических зимних шин | , оборудованных шипами | ||||||||||||||||||||

марка, обозначение | |||||||||||||||||||||

противоскольжения, в отношении износа тестового дорожного покрытия 1 Марка | |||||||||||||||||||||

2 Обозначение размера шины | |||||||||||||||||||||

3 Модель | |||||||||||||||||||||

4 Заявитель и его адрес | |||||||||||||||||||||

5 Изготовитель и его адрес | |||||||||||||||||||||

6 Сообщения об официальном утверждении на соответствие требованиям Правил ООН N 30/54 | |||||||||||||||||||||

7 Конструкция шины | |||||||||||||||||||||

8 Класс шины | |||||||||||||||||||||

9 Категория использования шины | |||||||||||||||||||||

10 Рисунок протектора (направленный, ненаправленный, асимметричный) | |||||||||||||||||||||

11 Высота выступания шипа над поверхностью протектора шины | |||||||||||||||||||||

12 Дата изготовления шин | |||||||||||||||||||||

13 Марка (тип) шипа | |||||||||||||||||||||

14 Количество шипов на 1 п.м | |||||||||||||||||||||

15 Длина шипа, мм | |||||||||||||||||||||

16 Количество фланцев | |||||||||||||||||||||

17 Диаметр наибольшего фланца, мм | |||||||||||||||||||||

18 Материал корпуса шипа | |||||||||||||||||||||

19 Материал износостойкого элемента шипа | |||||||||||||||||||||

20 Масса шипа, г | |||||||||||||||||||||

21 Изготовитель шипов | |||||||||||||||||||||

22 Транспортные средства, для установки на которые предназначены шины | |||||||||||||||||||||

23 Размеры, индексы нагрузки и скорости, количество шипов на 1 п.м шин, заявленных для оценки соответствия, приведены в приложении | |||||||||||||||||||||

24 Схема маркировки шин на боковине, поперечное сечение шины, рисунок протектора, схема ошиповки и места для нанесения даты изготовления, знака официального утверждения по Правилам ООН N 30/54 приведены в приложении | |||||||||||||||||||||

25 Дополнительная информация (при наличии) | |||||||||||||||||||||

Приложение Г

(рекомендуемое)

Форма протокола испытаний пневматических зимних шин с шипами противоскольжения

наименование организации | |||||||||||||||||||||||||||

адрес | телефон | ||||||||||||||||||||||||||

Испытательная лаборатория | |||||||||||||||||||||||||||

Аттестат аккредитации N | от | до | , | ||||||||||||||||||||||||

выданный | |||||||||||||||||||||||||||

УТВЕРЖДАЮ | |||||||||||||||||||||||||||

должность руководителя испытательной лаборатории (организации) | |||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||||||||||||||||

М.П. | Дата | ||||||||||||||||||||||||||

ПРОТОКОЛ N | |||||||||||||||||||||||||||

испытаний пневматических зимних шин | |||||||||||||||||||||||||||

вид испытаний | |||||||||||||||||||||||||||

, оборудованных шипами противоскольжения, | |||||||||||||||||||||||||||

марка, обозначение | |||||||||||||||||||||||||||

в отношении определения износа тестового дорожного покрытия 1 Объект испытаний | |||||||||||||||||||||||||||

1.1 Наименование | |||||||||||||||||||||||||||

1.2 Марка | |||||||||||||||||||||||||||

1.3 Модель (обозначение) | |||||||||||||||||||||||||||

1.4 Заявитель и его адрес | |||||||||||||||||||||||||||

1.5 Изготовитель и его адрес | |||||||||||||||||||||||||||

1.6 Техническое описание шины приведено в приложении к настоящему протоколу | |||||||||||||||||||||||||||

1.8 Основные технические характеристики объекта испытаний: | |||||||||||||||||||||||||||

- обозначение размера шины, индексы нагрузки и скорости | |||||||||||||||||||||||||||

- конструкция | |||||||||||||||||||||||||||

- класс | |||||||||||||||||||||||||||

- категория использования | |||||||||||||||||||||||||||

- обозначение размера испытательного обода | |||||||||||||||||||||||||||

- рисунок протектора | |||||||||||||||||||||||||||

- высота выступания износостойкого элемента шипа над протектором шины | |||||||||||||||||||||||||||

- дата изготовления | |||||||||||||||||||||||||||

Шипы: | |||||||||||||||||||||||||||

- количество шипов на 1 п.м | |||||||||||||||||||||||||||

- длина, мм | |||||||||||||||||||||||||||

- количество фланцев | |||||||||||||||||||||||||||

- диаметр наибольшего фланца, мм | |||||||||||||||||||||||||||

- материал корпуса | |||||||||||||||||||||||||||

- материал износостойкого элемента | |||||||||||||||||||||||||||

- масса шипа, г | |||||||||||||||||||||||||||

- изготовитель шипов | |||||||||||||||||||||||||||

1.9 Дата получения образца(ов) | |||||||||||||||||||||||||||

1.10 Результаты идентификации | |||||||||||||||||||||||||||

2 Условия проведения испытаний | |||||||||||||||||||||||||||

указывают условия проведения испытаний, перечень используемых средств измерений | |||||||||||||||||||||||||||

и испытательного оборудования, сведения об их поверках и аттестации Условия проведения испытаний соответствуют требованиям, установленным настоящим стандартом/нормативным документом. 3 Методы испытаний | |||||||||||||||||||||||||||

указывают стандарты/нормативные документы, в которых регламентированы методы испытаний 4.1 Характеристики ТС | |||||||||||||||||||||||||||

4.1.1 Испытания шин проводились на серийном ТС | . | ||||||||||||||||||||||||||

4.1.2 Распределения масс по колесам ТС и внутреннее давление воздуха в шинах приведены в таблице 1. | |||||||||||||||||||||||||||

Таблица 1

Параметр | Переднее левое колесо (ПЛ) | Заднее левое колесо (ЗЛ) | Переднее правое колесо (ПП) | Заднее правое колесо (ЗП) |

Масса, приходящаяся на колесо, кг | ||||

Внутреннее давление воздуха в шине, кПа |

4.2 Метеоусловия и температура дорожного покрытия приведены в таблице 2.

Таблица 2

Показатель | Допустимое значение | Фактическое значение |

Состояние погоды | Недопустим сильный дождь | |

Средняя температура окружающего воздуха, °С | От 2 до 25 | |

Средняя температура мокрого покрытия, °С | От 2 до 30 |

4.3 Средние значения высоты выступания износостойкого элемента шипов над протектором шины до и после испытаний приведены в таблице 3.

Таблица 3

Параметр | Позиция колеса | Среднее по двум шинам | |

ПЛ | ЗЛ | ||

Высота выступания шипа до испытаний, мм | |||

Высота выступания шипа после испытаний, мм | |||

4.4 Изменение масс контрольных плиток приведено в таблице 4.

Таблица 4

Показатель | Допустимое значение | Фактическое значение | Заключение о соответствии | |

г | % | |||

Среднее значение уменьшения массы контрольных плиток | Не более 0,025% от первоначальной массы | Соответствует/ | ||

4.5 Величина износа рабочих плиток приведена в таблице 5.

Таблица 5

Показатель | 1-й ряд | 2-й ряд | 3-й ряд | Среднее значение по всем рядам | Предельно допустимое значение | Заключение о соответствии |

Износ рабочих плиток, без учета контрольных плиток, г | ||||||

Износ рабочих плиток, с учетом контрольных плиток, г | - | - | - |

5 Заключение При экспертизе установлены полнота и правильность оформления технической документации, идентичность объекта испытаний данным, приведенным в технической документации |

________________

Приводят при необходимости.

Величина износа тестового дорожного покрытия шинами | |||||||

марка, обозначение | |||||||

составляет | . | ||||||

Протокол испытаний может быть воспроизведен только полностью и только с разрешения испытательной лаборатории. Испытания провел (должностное лицо): | |||||||

должность | личная подпись | инициалы, фамилия | |||||

Библиография

[1] | Сводная резолюция о конструкции транспортных средств (СР.3) | Принята Комитетом по внутреннему транспорту Европейской экономической комиссии ООН, пересмотр 3, поправка 1, 2014 г. |

[2] | Правила ООН N 30 | Единообразные предписания, касающиеся официального утверждения пневматических шин для автотранспортных средств и их прицепов |

[3] | Правила ООН N 54 | Единообразные предписания, касающиеся официального утверждения пневматических шин транспортных средств неиндивидуального использования и их прицепов |

УДК 629.3.027.5 | МКС 43.040; 83.160.10 |

Ключевые слова: автомобильные транспортные средства, шины пневматические зимние, оборудованные шипами противоскольжения, определение величины износа тестового покрытия, дорожные испытания, лабораторные испытания | |

Электронный текст документа

и сверен по:

, 2018