ГОСТ 21132.0-75

Группа В59

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АЛЮМИНИЙ И СПЛАВЫ АЛЮМИНИЕВЫЕ

Метод определения содержания водорода в жидком металле

Aluminium alloys. Method for determination of hydrogen content in molten metal

MКC 77.120.10

ОКСТУ 1709

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 11 сентября 1975 г. N 2380 дата введения установлена 01.01.77

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в феврале 1979 г., январе 1982 г., июне 1986 г. (ИУС 4-79, 3-82, 9-86)

Настоящий стандарт устанавливает метод определения содержания водорода в жидком металле по выделению первого пузырька в алюминии и алюминиевых сплавах (при содержании водорода от 0,05 до 1,0 см на 100 г металла).

Сущность метода состоит в зависимости количества растворенного водорода в жидком металле от парциального давления водорода в газовой фазе над металлом.

Стандарт полностью соответствует СТ СЭВ 2281-80.

(Измененная редакция. Изм. N 1, 3).

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

Ртуть Pl по ГОСТ 4658-73.

Шлаковата.

Бензин авиационный по ГОСТ 1012-72.

Смазка вакуумная.

Масло вакуумное ВМ-4.

Спирт этиловый ректификованный высшей очистки.

Резина вакуумная.

Вата медицинская гигроскопическая по ГОСТ 5556-81.

Асбест листовой и шнуровой.

Установка (черт.1) состоит из герметичной вакуумной камеры с корпусом 7 и крышкой 5, в которой имеется смотровое стекло 3; электропечи сопротивления 6 с терморегулятором 8 и тиглем 4 вместимостью от 30 до 50 см, хромельалюмелевого термоэлектрического термометра 2 с диаметром проволоки от 0,5 до 0,8 мм, на который надевают защитный чехол диаметром от 5 до 7 мм, длиной 50 мм, для измерения температуры расплава в интервале от 590 °С до 810 °С с погрешностью измерений не более 2,5 °С; форвакуумного насоса 1 типа ВН-461, РВН-20 или ВН-494; механического манометра 11 со шкалой от 0 до 101,08·10

Па (от 0 до 760 мм рт.ст.) для грубого измерения давления; стеклянного U-образного манометра 12 со шкалой от 0 до 26,6·10

Па (от 0 до 200 мм рт.ст.) для более точного измерения давления.

Черт.1

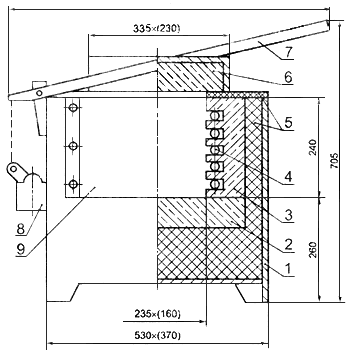

Допускается использование другой аналитической аппаратуры, обеспечивающей получение метрологических параметров, предусмотренных настоящим стандартом. Шахтная печь (черт.2) служит для предварительного нагрева тиглей установки и термостата.

1 - металлический каркас; 2 - шамотный кирпич; 3 - специальная керамика из четырех секций; 4 - селитовый стержень; 5 - листовой асбест; 6 - крышка; 7 - рычаг; 8 - конечный выключатель; 9 - кожух нагревателей

Черт.2

Термостат (черт.3) служит для поддержания необходимой температуры металла при транспортировании пробы от печи, миксера или раздаточного устройства в тигель установки. В термостат помещают керамический тигель вместимостью от 320 до 350 см, который нагревают с помощью электропечи сопротивления термостата (черт.4). Применяется в случае, если установка удалена от места отбора пробы. Ложка для отбора проб, стальная или из литого чугуна с жаростойким покрытием из краски, содержащей мел или каолин (применение асбеста в качестве защитного слоя не допускается), вместимостью:

не менее 100 см в случае одного определения из отобранной пробы;

не менее 250 см в случае нескольких определений из отобранной в один раз пробы при условии транспортирования пробы в термостате.

1 - корпус; 2 - электроввод; 3 - замок; 4 - нагреватель; 5 - стакан; 6 - фланец; 7 - засыпка-асбест; 8 - ручка; 9 - глазок; 10 - крышка; 11 - ось поворота; 12 - кольцо; 13 - розетка

Черт.3

Разд.1. (Измененная редакция, Изм. N 3).

1 - корпус печи; 2 - тигель; 3 - спираль; 4 - футеровка; 5 - теплоизоляция; 6 - шлаковата; 7 - контактный болт; 8 - крепежный болт; 9 - полотно; 10 - поддон; 11 - крепежный винт

Черт.4

Щипцы специальные, служат для перелива из тигля термостата в тигель установки.

3. МЕТОД ОТБОРА ПРОБ*

_______________

* Разд.2. (Исключен, Изм. N 2).

3.1. Перед отбором проб проверяют аппаратуру для анализа и подготавливают необходимые условия для проведения анализа в соответствии с описанием по эксплуатации установки.

3.2. При отборе пробы необходимо сохранять содержание водорода на том уровне, на котором оно находится в анализируемом расплаве. Отбор пробы из расплава проводят подогретой в расплаве ложкой. В месте отбора пробы, которое не тождественно месту подогрева ложки, поверхность металла очищают от шлака и осторожным движением погружают ложку в глубь расплава на расстояние не менее 10 см от поверхности металла. Примерно 1/3 часть пробы выливают, а анализ проводят из оставшейся части пробы. Затем сразу же отбирают новую пробу для проведения параллельного анализа. Температура пробы расплава не должна снижаться более чем на 15 °С после помещения ее в установку.

При использовании термостата пробу отбирают ложкой большей вместимости вышеуказанным методом, переливают в тигель термостата, который переносят к установке, и из пробы сразу же друг за другом проводят не менее двух параллельных анализов.

Изменение температуры металла в тигле термостата по отношению к температуре анализируемого расплава не должно быть более чем минус 15 °С или плюс 10 °С. Продолжительность пребывания металла в тигле термостата, начиная от момента отбора пробы до окончания последнего анализа, должна быть не более 20 мин.

(Измененная редакция, Изм. N 3).

4. ПРОВЕДЕНИЕ АНАЛИЗА

4.1. Пробу (или часть пробы из термостата) непрерывной струей переливают в подогретый до температуры расплава тигель установки, предварительно поместив в него термоэлектрический термометр. Изменение температуры металла в тигле установки по отношению к температуре анализируемого расплава не должно быть более чем минус 15 °С или плюс 10 °С.

Перед переливом пробы с поверхности расплава необходимо снять окисную пленку; запрещается снимать окисную пленку с поверхности расплава в тигле установки.

4.2. Закрывают крышку 5 камеры, включают насос 1. Скорость откачки по U-образному манометру при давлении от 26,6·10 до 2,66·10

Па (от 200 до 20 мм рт.ст.) должна быть не более 6,65·10

Па/с (5 мм рт.ст.). Скорость откачки регулируют краном 10.

(Измененная редакция, Изм. N 3).

4.3. Через окно наблюдают за освещенной поверхностью металла. После появления первого пузырька регистрируют значения температуры металла и остаточного давления над расплавом.

За первый пузырек принимают мелкий пузырек, который появляется не у стенки тигля и за которым, как правило, при незначительном снижении давления на 1,33·10-2,66·10

Па (10-20 мм рт.ст.) выделяются новые пузырьки.

В отдельных случаях при низких значениях содержания водорода возможно появление только одного единственного пузырька, за которым не следуют другие.

4.4 Разгрузку и подготовку установки к следующему анализу проводят в соответствии с описанием по ее эксплуатации.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1 Содержание водорода в пробе металла () в см

на 100 г металла рассчитывают как среднее арифметическое двух параллельных определений по таблицам или номограммам, полученным по формуле

![]() ,

,

где - температура расплава, K, замеренная в момент появления первых пузырьков на поверхности зеркала расплава;

- давление над металлом, Па, замеренное в момент появления первых пузырьков на поверхности зеркала расплава;

и

- коэффициенты в уравнении растворимости, определенные для данного сплава (табл.1).

5.2. Для алюминия и некоторых бинарных сплавов коэффициенты и

приведены в табл.1.

Таблица 1

Сплав | Коэффициент | |

Алюминий +2% кремния | 2800 | 1,35 |

Алюминий +4% кремния | 2950 | 1,47 |

Алюминий +6% кремния | 3000 | 1,49 |

Алюминий +8% кремния | 3050 | 1,51 |

Алюминий +10% кремния | 3070 | 1,52 |

Алюминий +2% меди | 2950 | 1,46 |

Алюминий +4% меди | 3050 | 1,50 |

Алюминий +6% меди | 3100 | 1,50 |

Алюминий +3% магния | 2695 | 1,50 |

Алюминий +6% магния | 2620 | 1,57 |

Алюминий | 2760 | 1,35 |

5.3 Допускаемые расхождения результатов независимых параллельных определений при доверительной вероятности 0,95 не должно превышать значений, приведенных в табл.2.

см | Таблица 2 |

Содержание водорода | Допускаемое расхождение |

От 0,05 до 0,1 | 0,03 |

Св. 0,1 " 0,2 | 0,04 |

От 0,2 до 0,4 | 0,06 |

Св. 0,4 " 0,7 | 0,12 |

" 0,7 " 1,0 | 0,18 |

Электронный текст документа

и сверен по:

Цветные металлы. Алюминий.

Методы анализа: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2004