ГОСТ 13726-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛЕНТЫ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

Технические условия

Aluminium and aluminium alloys strips. Specifications

МКС 77.120.10

Дата введения 2024-02-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией "Объединение производителей, поставщиков и потребителей алюминия", Акционерным обществом "РУСАЛ САЯНАЛ" (АО "РУСАЛ САЯНАЛ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 099 "Алюминий"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2023 г. N 164-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 октября 2023 г. N 1249-ст межгосударственный стандарт ГОСТ 13726-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2024 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 13726-97

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на ленты из алюминия и алюминиевых сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.510 Единая система защиты от коррозии и старения. Полуфабрикаты из алюминия и алюминиевых сплавов. Общие требования к временной противокоррозионной защите, упаковке, транспортированию и хранению

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1131 Сплавы алюминиевые деформируемые в чушках. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 3221 Алюминий первичный. Методы спектрального анализа

ГОСТ 4381 Микрометры рычажные. Общие технические условия

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5009 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7727 Сплавы алюминиевые. Методы спектрального анализа

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 11069 Алюминий первичный. Марки

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 11739.1 Сплавы алюминиевые литейные и деформируемые. Методы определения оксида алюминия

ГОСТ 11739.2 Сплавы алюминиевые литейные и деформируемые. Методы определения бора

ГОСТ 11739.3 Сплавы алюминиевые литейные и деформируемые. Методы определения бериллия

ГОСТ 11739.4 Сплавы алюминиевые литейные и деформируемые. Методы определения висмута

ГОСТ 11739.5 Сплавы алюминиевые литейные и деформируемые. Методы определения ванадия

ГОСТ 11739.6 Сплавы алюминиевые литейные и деформируемые. Методы определения железа

ГОСТ 11739.7 Сплавы алюминиевые литейные и деформируемые. Методы определения кремния

ГОСТ 11739.8 Сплавы алюминиевые литейные и деформируемые. Методы определения калия

ГОСТ 11739.9 Сплавы алюминиевые литейные и деформируемые. Методы определения кадмия

ГОСТ 11739.10 Сплавы алюминиевые литейные и деформируемые. Методы определения лития

ГОСТ 11739.11 Сплавы алюминиевые литейные и деформируемые. Методы определения магния

ГОСТ 11739.12 Сплавы алюминиевые литейные и деформируемые. Методы определения марганца

ГОСТ 11739.13 Сплавы алюминиевые литейные и деформируемые. Методы определения меди

ГОСТ 11739.14 Сплавы алюминиевые литейные и деформируемые. Методы определения мышьяка

ГОСТ 11739.15 Сплавы алюминиевые литейные и деформируемые. Методы определения натрия

ГОСТ 11739.16 Сплавы алюминиевые литейные и деформируемые. Методы определения никеля

ГОСТ 11739.17 Сплавы алюминиевые литейные и деформируемые. Методы определения олова

ГОСТ 11739.18 Сплавы алюминиевые литейные и деформируемые. Методы определения свинца

ГОСТ 11739.19 Сплавы алюминиевые литейные и деформируемые. Методы определения сурьмы

ГОСТ 11739.20 Сплавы алюминиевые литейные и деформируемые. Метод определения титана

ГОСТ 11739.21 Сплавы алюминиевые литейные и деформируемые. Методы определения хрома

ГОСТ 11739.22 Сплавы алюминиевые литейные и деформируемые. Методы определения редкоземельных элементов и иттрия

ГОСТ 11739.23 Сплавы алюминиевые литейные и деформируемые. Методы определения циркония

ГОСТ 11739.24 Сплавы алюминиевые литейные и деформируемые. Методы определения цинка

ГОСТ 12697.1 Алюминий. Методы определения ванадия

ГОСТ 12697.2 Алюминий. Методы определения магния

ГОСТ 12697.3 Алюминий. Методы определения марганца

ГОСТ 12697.4 Алюминий. Метод определения натрия

ГОСТ 12697.5 Алюминий. Метод определения хрома

ГОСТ 12697.6 Алюминий. Метод определения кремния

ГОСТ 12697.7 Алюминий. Методы определения железа

ГОСТ 12697.8 Алюминий. Методы определения меди

ГОСТ 12697.9 Алюминий. Методы определения цинка

ГОСТ 12697.10 Алюминий. Метод определения титана

ГОСТ 12697.11 Алюминий. Метод определения свинца

ГОСТ 12697.12 Алюминий. Методы определения мышьяка

ГОСТ 12697.13 Алюминий. Методы определения галлия

ГОСТ 12697.14 Алюминий. Метод определения кальция

ГОСТ 14192 Маркировка грузов

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 21631-2023 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 24047 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение

ГОСТ 24231 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 25086 Цветные металлы и их сплавы. Общие требования к методам анализа

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Классификация

3.1 Ленты подразделяют:

- по способу изготовления:

а) неплакированные - без дополнительного обозначения;

б) плакированные:

1) с технологической плакировкой - Б;

2) с нормальной плакировкой - А;

- по состоянию материала:

а) без термической обработки - без дополнительного обозначения;

б) отожженные - М;

в) четвертьнагартованные - Н1;

г) полунагартованные - Н2;

д) тричетвертинагартованные - НЗ;

е) нагартованные - Н;

- по точности изготовления по толщине:

а) с несимметричными отклонениями по толщине:

1) нормальной точности - без дополнительного обозначения;

2) повышенной точности - П;

б) с симметричными отклонениями по толщине - С.

4 Технические требования

4.1 Ленты изготовляют в соответствии с требованиями настоящего стандарта из алюминия марок: А7, А6, А5, А0 с химическим составом по ГОСТ 11069; АД0, АД1, АД00, АД с химическим составом по ГОСТ 4784; из алюминиевых сплавов марок: ММ, Д12, АМц, АМцС, АМг2, АМгЗ, АМг5, АМг6, АВ, Д1, Д16, В95, 1915 с химическим составом по ГОСТ 4784; В95-1 с химическим составом по ГОСТ 1131.

По согласованию потребителя с изготовителем допускается изготовление лент из алюминия и алюминиевых сплавов марок 1050, EN AW-1050А, AW-1200, AW-3003, EN AW-3004, EN AW-6951, EN AW-8006, 8011, EN AW-8011A с химическим составом, указанным в ГОСТ 4784.

4.2 Основные параметры и размеры

4.2.1 Ленты в зависимости от марки сплава, плакировки и состояния материала изготовляют размерами, указанными в таблице 1.

Таблица 1 - Размеры лент из алюминия и алюминиевых сплавов

В миллиметрах | |||

Состояние материала | Марка алюминия или алюминиевого сплава и плакировка | Толщина лент | Ширина лент |

Без термической обработки | А7, А6, А5, А0, АД0, АД1, АД00, АД, АМц, АМцС, АМг2, АМгЗ, АМг5, АМгб, АМгб Б, АВ, Д1, Д1А, Д16, Д16 А, В95-1, В95-1 А, 1915, В95 А, 8011, EN AW-8011A | От 5,0 до 10,5 | До 2800 |

Отожженное | А7, А6, А5, А0, АД0, АД1, АД00, АД, | От 0,2 до 1,0 | До 2000 |

АМц, АМцС, АМг2, АМгЗ, 1050, | Св. 1,0 до 5,0 | До 2500 | |

EN AW-1050A, AW-3003, EN AW-3004, EN AW-6951, EN AW-8006, 8011, EN AW-8011A | Св. 5,0 до 10,5 | От 1000 до 2800 | |

АВ | От 0,3 до 1,0 | До 2000 | |

Св. 1,0 до 5,0 | До 2500 | ||

Св. 5,0 до 10,5 | От 1000 до 2800 | ||

Д1, Д16, Д1 А, Д16 Б, Д16 А | От 0,5 до 1,0 | До 2000 | |

Св. 1,0 до 5,0 | До 2500 | ||

Св. 5,0 до 10,5 | От 1000 до 2800 | ||

АМг5, АМг6 Б, АМг6 | От 0,5 до 1,0 | До 2000 | |

Св. 1,0 до 05,0 | До 2500 | ||

Св. 5,0 до 10,5 | От 1000 до 2800 | ||

В95-1, В95-1 А | От 0,8 до 1,0 | До 2000 | |

Св. 1,0 до 5,0 | До 2500 | ||

Св. 5,0 до 10,5 | От 1000 до 2800 | ||

1915 | От 0,8 до 1,0 | До 2000 | |

От 1,0 до 4,5 | До 2500 | ||

Д12 | От 0,5 до 1,0 | До 2000 | |

Св. 1,0 до 4,0 | До 2500 | ||

В95 А | От 0,5 до 1,0 | До 2000 | |

Св. 1,0 до 5,0 | До 2500 | ||

Св. 5,0 до 10,5 | От 1000 до 2800 | ||

Четвертьнагарто- | АМг2, EN AW-8011A | От 0,3 до 1,0 | До 2000 |

ванное | Св. 1,0 до 4,0 | До 2500 | |

Полунагартованное | АМц, АМцС, АМг2, AW-3003, 8011 | От 0,3 до 1,0 | До 2000 |

Св. 1,0 до 4,0 | До 2500 | ||

АМгЗ | Св. 0,7 до 1,0 | До 2000 | |

Св. 1,0 до 4,0 | До 2500 | ||

Д12 | От 0,5 до 1,0 | До 2000 | |

Св. 1,0 до 4,0 | До 2500 | ||

А7, А6, А5, А0, АД0, АД1, АД, АД00, | От 0,2 до 1,0 | До 2000 | |

1050 | Св. 1,0 до 4,5 | До 2500 | |

Тричетверти- | АМц, АМг, А5, 1050, AW-1200, | От 0,3 до 1,0 | До 2000 |

нагартованное | AW-3003, 8011 | Св. 1,0 до 4,0 | До 2500 |

Нагартованное | А7, А6, А5, А0, АД0, АД1, АД00, АД, | От 0,2 до 1,0 | До 2000 |

АМц, АМцС, АМг2, 1050, AW-3003, EN AW-8006, 8011, EN AW-8011A | Св. 1,0 до 4,0 | До 2500 | |

АМг6 Б, АМг6 | От 1,0 до 4,0 | До 2500 | |

ММ | От 0,2 до 1,0 | До 2000 | |

Св. 1,0 до 4,5 | До 2500 | ||

4.2.2 Толщина и ширина лент, изготовляемых прокаткой требуемой ширины, а также предельные отклонения по толщине, в зависимости от толщины и ширины лент, должны соответствовать значениям, приведенным в таблице 2.

4.2.3 Ленты, изготовляемые прокаткой требуемой ширины, шириной до 300 мм должны быть с интервалом 5 мм, а ленты шириной свыше 300 до 500 мм - с интервалом 50 мм.

4.2.4 Ленты толщиной от 0,2 до 5,0 мм, шириной менее 1000 мм могут быть изготовлены продольной разрезкой из лент шириной свыше 1000 мм.

4.2.5 Ленты, получаемые продольной разрезкой, изготовляют шириной с размерами, согласованными с потребителем.

4.2.6 Предельные отклонения по толщине лент, изготовляемых продольной разрезкой, должны соответствовать предельным отклонениям по толщине исходных лент, из которых они изготовлены.

Допускается согласовывать допуски между потребителем и изготовителем.

4.2.7 Ленты, изготовляемые прокаткой требуемой ширины, толщиной до 5,0 мм включительно при ширине до 1000 мм включительно изготовляют с обрезкой кромок и утолщенных концов.

Толщина концов лент после обрезки утолщенных концов не должна превышать номинальной.

Допускается изготовление лент шириной от 800 до 900 мм прокаткой требуемой ширины из алюминиевых сплавов без обрезки кромок и утолщенных концов.

Таблица 2 - Предельные отклонения по толщине лент

В миллиметрах | |||||||||||

Тол- | Предельные отклонения по толщине при ширине лент | ||||||||||

щина | До 1000 включ. | Св. 1000 до 1200 включ. | Св. 1200 до 1600 включ. | ||||||||

лент | Несимметричные отклонения | Сим- метри- чные | Несим- метричные отклонения | Сим- метри- чные | Несимметричные отклонения | Сим- метри- чные | |||||

До 600 включ. | Св. 600 до 900 | Св. 900 до | откло- нения | нор- маль- | повы- шен- | откло- нения | Св. 1200 до 1500 включ. | Св. 1500 до 1600 | откло- нения | ||

включ. | 1000 включ. | ной точ- ности | ной точ- ности | нор- маль- ной точ- ности | повы- шен- ной точ- ности | включ. | |||||

0,2 | -0,05 | -0,08 | -0,08 | ±0,03 | - | - | ±0,04 | - | - | - | ±0,06 |

0,3 | -0,05 | -0,08 | -0,10 | ±0,03 | - | - | ±0,04 | - | - | - | ±0,06 |

0,4 | -0,05 | -0,08 | -0,10 | ±0,03 | -0,12 | -0,10 | ±0,05 | -0,11 | -0,10 | -0,12 | ±0,06 |

0,5 | -0,05 | -0,08 | -0,10 | ±0,03 | -0,12 | -0,10 | ±0,06 | -0,12 | -0,10 | -0,13 | ±0,06 |

0,6 | -0,05 | -0,10 | -0,12 | ±0,04 | -0,12 | -0,10 | ±0,06 | -0,13 | -0,11 | -0,13 | ±0,08 |

0,7 | -0,05 | -0,10 | -0,12 | ±0,04 | -0,13 | -0,10 | ±0,06 | -0,13 | -0,11 | -0,14 | ±0,08 |

0,8 | -0,10 | -0,12 | -0,12 | ±0,05 | -0,13 | -0,12 | ±0,07 | -0,14 | -0,12 | -0,14 | ±0,10 |

0,9 | -0,10 | -0,12 | -0,12 | ±0,05 | -0,13 | -0,12 | ±0,07 | -0,14 | -0,12 | -0,14 | ±0,10 |

1,0 | -0,10 | -0,15 | -0,15 | ±0,06 | -0,16 | -0,14 | ±0,08 | -0,17 | -0,15 | -0,17 | ±0,10 |

1,1 | -0,10 | -0,15 | -0,15 | ±0,06 | -0,16 | -0,14 | ±0,08 | -0,17 | -0,15 | -0,17 | ±0,10 |

1,2 | -0,10 | -0,15 | -0,15 | ±0,07 | -0,16 | -0,14 | ±0,09 | -0,17 | -0,15 | -0,17 | ±0,12 |

1,3 | -0,10 | -0,15 | -0,15 | ±0,07 | -0,18 | -0,16 | ±0,09 | -0,20 | -0,17 | -0,20 | ±0,12 |

1,4 | -0,10 | -0,15 | -0,15 | ±0,07 | -0,18 | -0,16 | ±0,09 | -0,20 | -0,17 | -0,20 | ±0,12 |

1,5 | -0,15 | -0,20 | -0,20 | ±0,07 | -0,22 | -0,18 | ±0,10 | -0,25 | -0,20 | -0,25 | ±0,14 |

1,6 | -0,15 | -0,20 | -0,20 | ±0,07 | -0,22 | -0,18 | ±0,10 | -0,25 | -0,22 | -0,25 | ±0,14 |

1,7 | -0,15 | -0,20 | -0,20 | ±0,08 | -0,22 | -0,20 | ±0,10 | -0,25 | -0,22 | -0,25 | ±0,14 |

1,8 | -0,15 | -0,20 | -0,20 | ±0,08 | -0,22 | -0,20 | ±0,11 | -0,25 | -0,22 | -0,25 | ±0,14 |

1,9 | -0,15 | -0,20 | -0,20 | ±0,08 | -0,22 | -0,20 | ±0,11 | -0,25 | -0,22 | -0,25 | ±0,14 |

2,0 | -0,15 | -0,20 | -0,20 | ±0,09 | -0,24 | -0,20 | ±0,12 | -0,25 | -0,24 | -0,25 | ±0,16 |

2,5 | -0,16 | -0,25 | -0,25 | ±0,10 | -0,28 | -0,22 | ±0,13 | -0,29 | -0,25 | -0,29 | ±0,17 |

3,0 | -0,18 | -0,30 | -0,30 | ±0,11 | -0,33 | -0,25 | ±0,14 | -0,34 | -0,30 | -0,34 | ±0,18 |

3,5 | -0,20 | -0,30 | -0,30 | ±0,12 | -0,34 | -0,26 | ±0,16 | -0,35 | -0,30 | -0,35 | ±0,20 |

4,0 | -0,25 | -0,30 | -0,30 | ±0,15 | -0,35 | -0,30 | ±0,18 | -0,36 | -0,32 | -0,36 | ±0,22 |

4,5 | -0,25 | -0,30 | -0,30 | ±0,15 | -0,35 | -0,30 | ±0,18 | -0,36 | -0,32 | -0,36 | ±0,22 |

5,0 | - | - | - | ±0,18 | - | - | ±0,22 | - | - | - | ±0,25 |

5,5 | - | - | - | ±0,18 | - | - | ±0,22 | - | - | - | ±0,25 |

6,0 | - | - | - | ±0,22 | - | - | ±0,25 | - | - | - | ±0,30 |

6,5 | - | - | - | ±0,22 | - | - | ±0,25 | - | - | - | ±0,30 |

7,0 | - | - | - | ±0,22 | - | - | ±0,25 | - | - | - | ±0,30 |

7,5 | - | - | - | ±0,22 | - | - | ±0,25 | - | - | - | ±0,30 |

8,0 | - | - | - | ±0,30 | - | - | ±0,30 | - | - | - | ±0,35 |

8,5 | - | - | - | ±0,30 | - | - | ±0,30 | - | - | - | ±0,35 |

9,0 | - | - | - | ±0,30 | - | - | ±0,30 | - | - | - | ±0,35 |

9,5 | - | - | - | ±0,30 | - | - | ±0,30 | - | - | - | ±0,35 |

10,0 | - | - | - | ±0,35 | - | - | ±0,35 | - | - | - | ±0,38 |

10,5 | - | - | - | ±0,35 | - | - | ±0,35 | - | - | - | ±0,38 |

Продолжение таблицы 2

В миллиметрах | ||||||||

Толщина лент | Предельные отклонения по толщине при ширине лент | |||||||

Свыше 1600 до 1800 включ. | Свыше 1800 до 2000 включ. | Свыше 2000 до 2500 включ. | Свыше 2500 до 2800 включ. | |||||

Несим- метри- чные откло- нения | Симме- тричные откло- нения | Несим- метри- чные откло- нения | Симме- тричные откло- нения | Несим- метри- чные откло- нения | Симме- тричные откло- нения | Несим- метри- чные откло- нения | Симме- тричные откло- нения | |

0,2 | - | ±0,06 | - | ±0,07 | - | - | - | - |

0,3 | - | ±0,06 | - | ±0,08 | - | - | - | - |

0,4 | -0,13 | ±0,07 | -0,14 | ±0,09 | - | - | - | - |

0,5 | -0,14 | ±0,07 | -0,15 | ±0,09 | - | - | - | - |

0,6 | -0,15 | ±0,09 | -0,16 | ±0,10 | - | - | - | - |

0,7 | -0,16 | ±0,09 | -0,18 | ±0,10 | - | - | - | - |

0,8 | -0,16 | ±0,11 | -0,18 | ±0,12 | - | - | - | - |

0,9 | -0,16 | ±0,11 | -0,18 | ±0,12 | - | - | - | - |

1,0 | -0,18 | ±0,12 | -0,20 | ±0,13 | - | - | - | - |

1,1 | -0,18 | ±0,12 | -0,20 | ±0,13 | -0,22 | ±0,15 | - | - |

1,2 | -0,20 | ±0,13 | -0,22 | ±0,14 | -0,24 | ±0,18 | - | - |

1,3 | -0,22 | ±0,13 | -0,26 | ±0,14 | -0,28 | ±0,18 | - | - |

1,4 | -0,22 | ±0,14 | -0,26 | ±0,15 | -0,28 | ±0,18 | - | - |

1,5 | -0,26 | ±0,15 | -0,27 | ±0,16 | -0,30 | ±0,18 | - | - |

1,6 | -0,26 | ±0,15 | -0,27 | ±0,16 | -0,30 | ±0,20 | - | - |

1,7 | -0,26 | ±0,16 | -0,27 | ±0,17 | -0,30 | ±0,20 | - | - |

1,8 | -0,26 | ±0,16 | -0,27 | ±0,17 | -0,32 | ±0,20 | - | - |

1,9 | -0,26 | ±0,16 | -0,27 | ±0,18 | -0,32 | ±0,20 | - | - |

2,0 | -0,26 | ±0,17 | -0,28 | ±0,18 | -0,35 | ±0,20 | - | - |

2,5 | -0,30 | ±0,18 | -0,30 | ±0,20 | -0,35 | ±0,22 | - | - |

3,0 | -0,35 | ±0,20 | -0,35 | ±0,22 | -0,40 | ±0,24 | - | - |

3,5 | -0,36 | ±0,22 | -0,36 | ±0,24 | -0,42 | ±0,25 | - | - |

4,0 | -0,37 | ±0,25 | -0,37 | ±0,27 | -0,45 | ±0,30 | - | - |

4,5 | -0,37 | ±0,25 | -0,37 | ±0,27 | -0,45 | ±0,30 | - | - |

5,0 | - | ±0,30 | - | ±0,32 | - | ±0,35 | - | ±0,40 |

5,5 | - | ±0,30 | - | ±0,32 | - | ±0,35 | - | ±0,40 |

6,0 | - | ±0,35 | - | ±0,36 | - | ±0,40 | - | ±0,45 |

6,5 | - | ±0,35 | - | ±0,36 | - | ±0,40 | - | ±0,45 |

7,0 | - | ±0,35 | - | ±0,36 | - | ±0,45 | - | ±0,50 |

7,5 | - | ±0,35 | - | ±0,36 | - | ±0,45 | - | ±0,50 |

8,0 | - | ±0,38 | - | ±0,40 | - | ±0,50 | - | ±0,55 |

8,5 | - | ±0,38 | - | ±0,40 | - | ±0,50 | - | ±0,55 |

9,0 | - | ±0,38 | - | ±0,40 | - | ±0,55 | - | ±0,60 |

9,5 | - | ±0,38 | - | ±0,40 | - | ±0,55 | - | ±0,60 |

10,0 | - | ±0,40 | - | ±0,45 | - | ±0,60 | - | ±0,65 |

10,5 | - | ±0,40 | - | ±0,45 | - | ±0,65 | - | ±0,70 |

4.2.8 Предельные отклонения по ширине обрезанных лент толщиной до 5,0 мм и шириной до 2800 мм в зависимости от толщины должны соответствовать указанным в таблице 3.

Таблица 3 - Предельные отклонения по ширине лент

В миллиметрах | |||||||||

Толщина лент | Предельные отклонения по ширине лент | ||||||||

от 20 до 200 | св. 200 до 400 | св. 400 до 600 | св. 600 до 1000 | св. 1000 до 1800 | св. 1800 до 2800 | ||||

От | 0,2 | до | 1,0 включ. | ±0,5 | ±1,0 | ±2,0 | ±5,0 | ±6,0 | ±6,0 |

Св. | 1,0 | " | 2,0 включ. | ±0,6 | ±1,0 | ±3,0 | ±5,0 | ±6,0 | ±6,0 |

" | 2,0 | " | 4,0 включ. | ±1,0 | ±1,5 | ±4,0 | ±5,0 | ±6,0 | ±6,0 |

" | 4,0 | " | 5,0 включ. | ±1,5 | ±2,0 | ±5,0 | ±6,0 | ±7,0 | ±7,0 |

4.2.9 Ленты, изготовляемые прокаткой требуемой ширины, всех толщин при ширине свыше 1000 мм изготовляют как без обрезки кромок и утолщенных концов, так и с обрезкой.

4.2.10 Предельные отклонения по ширине лент без обрезки кромок и утолщенных концов, изготовляемых прокаткой требуемой ширины, должны быть:

- не более +50 мм - для алюминия всех марок и алюминиевых сплавов марок ММ, АМц, АМцС, АМг2;

- не более +80 мм - для алюминиевых сплавов марок АМгЗ, АМг5, АМг6, АВ, Д1, Д12, Д16, В95, В95-1, 1915;

- не более +100 мм при ширине свыше 2000 мм для всех марок сплавов.

Допускается устанавливать дополнительные отклонения по ширине по согласованию изготовителя с потребителем.

4.2.11 Ленты в рулонах изготовляют длиной, полученной из прокатанной заготовки.

В рулоне при толщине ленты 1,0 мм и менее допускается не более двух обрывов, а при толщине ленты более 1,0 мм обрывы не допускаются.

Для лент без обрезки кромок и утолщенных концов количество утолщенных концов в рулоне не должно превышать двух при отсутствии обрывов. При каждом обрыве допускается дополнительно по два утолщенных конца.

Допускается изготовление рулона сваркой нескольких рулонов. В рулоне допускается не более двух сварных швов. В месте сварного шва допускается утолщение не более 3% номинальной толщины ленты.

4.2.12 Внутренний диаметр рулонов должен быть для обрезанных лент и лент без обрезки кромок (500±10) мм, (600±10) мм или (750±10) мм.

Ленты толщиной 0,5 мм и менее допускается наматывать на шпули. При этом внутренний диаметр рулона должен быть: (46±5) мм, (70±5) мм, (76,2±5) мм, (100±5) мм, (152,4±5) мм, (250±2) мм, (280±2) мм, (290±2) мм, (300±2) мм и (400±2) мм, (500±2) мм и (600±2) мм.

По согласованию изготовителя с потребителем лента может быть намотана на шпули других диаметров.

4.2.13 Телескопичность рулонов не должна превышать:

- плюс 10 мм - для обрезанных по кромкам лент;

- плюс 40 мм - для необрезанных по кромкам лент.

Для вычисления теоретической массы лент из алюминия и алюминиевых сплавов других марок следует пользоваться переводными коэффициентами, приведенными в приложении Б.

4.2.15 Марку и состояние материала, плакировку, размеры и точность изготовления лент потребитель указывает в заказе. При отсутствии требований в заказе точность изготовления определяет изготовитель.

Условные обозначения лент при заказе проставляют по схеме в соответствии с рисунком 1.

|

Рисунок 1 - Условные обозначения лент

Примеры условных обозначений:

Лента из алюминиевого сплава марки Д16, с нормальной плакировкой, в отожженном состоянии, толщиной 2,0 мм, шириной 1200 мм, нормальной точности изготовления, в рулоне (РЛ):

То же, повышенной точности изготовления:

Лента из алюминия марки АД0, без плакировки, в отожженном состоянии, толщиной 0,8 мм, шириной 300 мм, нормальной точности изготовления, в рулоне (РЛ):

То же, в нагартованном состоянии:

4.3 Характеристики

4.3.1 Базовое исполнение

4.3.1.1 Ленты изготовляют из алюминия и алюминиевых сплавов всех марок, указанных в 4.1, нормальной точности изготовления, без плакировки, с технологической или нормальной плакировкой.

Толщина и ширина лент, а также предельные отклонения по ним должны соответствовать значениям, приведенным в таблицах 1-3.

4.3.1.2 По состоянию материала ленты изготовляют в соответствии с требованиями, указанными в таблице 1.

4.3.1.3 Для плакировки лент, в зависимости от марки плакируемого сплава, применяют алюминиевые сплавы, химический состав которых приведен в таблице 4.

Таблица 4 - Химический состав плакирующего сплава

Марка | Марка | Массовая доля элементов, % | |||||||||

плаки- | плаки- | Крем- | Железо | Медь | Мар- | Маг- | Цинк | Титан | Прочие | Алю- | |

руе- мого сплава | рую- щего сплава | ний | ганец | ний | Каж- дый | Сумма | миний | ||||

Д1 Д16 АМг6 | АД1пл | 0,30 | 0,30 | 0,02 | 0,025 | 0,05 | 0,10 | 0,15 | 0,02 | - | Не менее 99,30 |

В95 В95-1 | АЦпл | 0,30 | 0,30 | - | 0,025 | - | 0,90- 1,30 | 0,15 | 0,05 | 0,10 | Осталь- ное |

Примечания 1 Допускается содержание меди в сплаве АД1пл устанавливать 0,05%. 2 Массовая доля элементов - максимальная, если не указаны пределы. | |||||||||||

4.3.1.4 Толщина плакирующего слоя на каждой стороне ленты, в зависимости от ее толщины, должна соответствовать значениям, приведенным в таблице 5.

Таблица 5 - Толщина плакирующего слоя

Толщина ленты, мм | Толщина плакирующего слоя на каждой стороне ленты от номинальной толщины ленты при плакировке, % | ||||

технологической, не более | нормальной, не менее | ||||

От 0,3 | до | 01,9* | включ. | 1,5 | 4,0 |

Св. 1,9 | " | 10,5 | " | 1,5 | 2,0 |

4.3.1.5 Ленты с обрезанными кромками должны быть обрезаны ровно. На кромках обрезанных лент не допускаются расслоения, допускаются заусенцы, высота которых не должна превышать 10% номинальной толщины ленты. На кромках необрезанных лент допускаются: рваная кромка, закат металла, царапины и другие дефекты, обусловленные способом производства.

4.3.1.6 Серповидность лент, изготовляемых прокаткой требуемой ширины, толщиной до 5,0 мм и шириной до 1000 мм не должна превышать 3,0 мм на 1 м длины лент.

4.3.1.7 Механические свойства лент при растяжении должны соответствовать требованиям, приведенным в таблице 6.

4.3.1.8 Поверхность лент должна быть глянцевой или матовой, без трещин, рванин, расслоений, надрывов, сквозных отверстий, пузырей пережога, плен, пятен коррозионного происхождения, диффузионных пятен (на лентах толщиной более 0,6 мм с нормальной плакировкой), шлаковых включений, обнаженных от плакировки участков (на лентах с нормальной плакировкой).

На поверхности лент не допускаются пятна и полосы от пригоревшей смазки во всех состояниях материала лент, кроме отожженного, четвертьнагартованного, полунагартованного и тричетвертинагартованного.

4.3.1.9 На поверхности лент допускаются:

- металлические мелкие закаты, надиры, пузыри, царапины, насечки, потертость, отпечатки от валков (в виде вмятин, выпуклостей, заалюминивания и "елочки"), забоины и другие дефекты, обусловленные способом производства, не перечисленные в 4.3.1.8, если глубина их залегания не выводит ленту за пределы половины минусового предельного отклонения по толщине;

- цвета побежалости, пятна и полосы от эмульсии, а также налет темного и серого цветов от смазочно-охлаждающей жидкости и отпечатки от валков в виде светлых и темных полос (без надрывов), идущих вдоль прокатки;

- отдельные следы от зачистки поверхности лент шлифовальной шкуркой на бумажной основе зернистостью не крупнее 6 по ГОСТ 6456 или шлифовальной шкуркой на тканевой основе зернистостью не крупнее 6 по ГОСТ 5009 на глубину не более половины толщины плакирующего слоя, для неплакированных лент - на глубину не более половины предельного отклонения по толщине ленты, а для лент с симметричными отклонениями по толщине - не более минусового отклонения по толщине ленты.

Таблица 6 - Механические свойства при растяжении

Марка | Состояние | Состояние | Толщина лент, мм | Механические свойства при растяжении | |||||||

алюми- ния или алюми- ниевого сплава и плаки- ровка | материала лент | испытываемых образцов | Вре- менное сопро- тивление , МПа (кгс/мм ), не менее | Предел текучести *, МПа (кгс/мм ), не менее | Относительное удлинение , %, при , не менее | ||||||

А7, А6, А5, А0, АД0, | Без термической обработки | Без термической обработки | От 5,0 до 10,5 включ. | 70 (7,0) | - | 15,0 | |||||

АД1, АД00, | Отожженный | Отожженные | От | 0,2 | до | 0,5 | включ. | - | 20,0 | ||

АД | Св. | 0,5 | " | 0,9 | " | 60 (6,0) | - | 25,0 | |||

" | 0,9 | " | 10,5 | " | - | 30,0 | |||||

Полунагар- тованный | Полунагар- тованные | Св. 0,8 до 4,5 включ. | 100 (10,0) | - | 6,0 | ||||||

Нагартован- ный | Нагартованные | От | 0,2 | до | 0,8 | включ. | 145 (15,0) | - | 2,0 | ||

Св. | 0,8 | " | 3,5 | " | 145 (15,0) | - | 2,0 | ||||

" | 3,5 | " | 4,0 | " | 130 (13,0) | - | 4,0 | ||||

АМц, АМцС | Без термической обработки | Без термической обработки | От 5,0 до 10,5 включ. | 100 (10,0) | - | 10,0 | |||||

Отожженный | Отожженные | От | 0,2 | до | 0,7 | включ. | 90 (9,0) | - | 18,0 | ||

Св. | 0,7 | " | 3,0 | " | 22,0 | ||||||

" | 3,0 | " | 10,5 | " | 20,0 | ||||||

Полунагар- тованный | Полунагар- тованные | От | 0,3 | до | 3,5 | включ. | 145 (15,0) | - | 05,0 | ||

Св. | 3,5 | " | 4,0 | " | 06,0 | ||||||

Тричетверти- нагар- тованный | Тричетверти- нагар- тованные | От 0,2 до 4,0 включ. | 165-235 (17,0-24,0) | - | 04,0 | ||||||

Нагартован- ный | Нагартованные | От | 0,2 | до | 0,5 | включ. | 185 (19,0) | - | 1,0 | ||

Св. | 0,5 | " | 0,8 | " | 2,0 | ||||||

" | 0,8 | " | 1,2 | " | 3,0 | ||||||

" | 1,2 | " | 4,0 | " | 4,0 | ||||||

ММ | Нагартован- ный | Нагартованные | От 0,2 до 4,5 включ. | Не испытываются | |||||||

АМг2 | Без термической обработки | Без термической обработки | От 5,0 до 10,5 включ. | 175 (18,0) | - | 7,0 | |||||

Отожженный | Отожженные | От | 0,2 | до | 1,0 | включ. | 165 (17,0) | - | 16,0

| ||

Св. | 1,0 | " | 10,5 | " | 18,0 | ||||||

Четверть- нагартован- ный | Четверть- нагартованные | От 0,3 до 4,0 включ. | 215-295 (22,0-30,0) | 155 (16,0) | 5,0 | ||||||

АМг2 | Полунагар- тованный | Полунагар- тованные | От | 0,3 | до | 1,0 | включ. | 235-315 (24,0-32,0) | 175 (18,0) | 5,0

| |

Св. | 1,0 | " | 4,0 | " | 6,0 | ||||||

Тричетверти- нагартован- ный | Тричетверти- нагартованные | От 0,3 до 4,0 включ. | 255-355 (26,0-36,0) | 195 (20,0) | 3,0 | ||||||

Нагартован- ный | Нагартованные | От | 0,3 | до | 1,0 | включ. | 265 (27,0) | 215 (22,0) | 3,0 | ||

Св. | 1,0 | " | 4,0 | " | 4,0 | ||||||

АМгЗ | Без термической | Без термической | От | 5,0 | до | 6,0 | включ. | 185 (19,0) | 80 (8,0) | 12,0 | |

обработки | обработки | Св. | 6,0 | " | 10,5 | " | 15,0 | ||||

Отожженный | Отожженные | От | 0,2 | до | 0,5 | включ. | 195 (20,0) | 90 (9,0) | 15,0 | ||

Св. | 0,5 | " | 4,5 | " | 195 (20,0) | 100 (10,0) | |||||

" | 4,5 | " | 10,5 | " | 185 (19,0) | 80 (8,0) | |||||

Полунагар- тованный | Полунагар- тованные | От 0,5 до 4,0 включ. | 245 (25,0) | 195 (20,0) | 7,0 | ||||||

АМг5 | Без термической | Без термической | От | 5,0 | до | 6,0 | включ. | 275 (28,0) | 130 (13,0) | 12,0 | |

обработки | обработки | Св. | 6,0 | " | 10,5 | " | 15,0 | ||||

Отожженный | Отожженные | От | 0,5 | до | 0,6 | включ. | 275 (28,0) | 135 (14,0) | 15,0 | ||

Св. | 0,6 | " | 4,5 | " | 145 (15,0) | ||||||

" | 4,5 | " | 10,5 | " | 130 (13,0) | ||||||

АМг6 Б, АМг6 | Без термической обработки | Без термической обработки | От 5,0 до 10,5 включ. | 315 (32,0) | 155 (16,0) | 15,0 | |||||

Отожженный | Отожженные | От | 0,5 | до | 0,6 | включ. | 305 (31,0) | 145 (15,0) | 15,0 | ||

Св. | 0,6 | " | 10,5 | " | 315 (32,0) | 155 (16,0) | |||||

Нагартован- ный | Нагартованные | От 1,0 до 4,0 включ. | 375 (38,0) | 275 (28,0) | 6,0 | ||||||

АВ | Без термической обработки | Закаленные и естественно состаренные | От 5,0 до 10,5 включ. | 175 (18,0) | - | 14,0 | |||||

Закаленные и искусственно состаренные | 295 (30,0) | - | 7,0 | ||||||||

Отожженный | Отожженные | От | 0,3 | до | 5,0 | включ. | Не более 145 (15,0) | - | 20,0 | ||

Св. | 5,0 | " | 10,5 | " | 15,0 | ||||||

Д1 А, Д1 | Без термической обработки | Закаленные и естественно состаренные | От 5,0 до 10,5 включ. | 355 (36,0) | 185 (19,0) | 12,0 | |||||

Отожженный | Отожженные | От | 0,5 | до | 1,9 | включ. | Не более 225 (23,0)

| - | 12,0 | ||

Св. | 1,9 | " | 10,5 | " | Не более 235 (24,0) | ||||||

Д16 Б, Д 16 | Отожженный | Отожженные | От 0,5 до 10,5 включ. | Не более 235 (24,0) | - | 10,0 | |||||

Д16 А | Без термической обработки | Закаленные и естественно состаренные | От 5,0 до 10,5 включ. | 410 (42,0) | 255 (26,0) | 10,0 | |||||

Отожженный | Отожженные | От | 0,5 | до | 1,9 | включ. | Не более 225 (23,0)

| - | 10,0 | ||

Св. | 01,9 | " | 10,5 | " | Не более 235 (24,0) | ||||||

Д12 | Отожженный | Отожженные | От 0,5 до 4,0 включ. | 155 (16,0) | - | 14,0 | |||||

Полунагар- тованный | Полунагар- тованный | От 0,5 до 4,0 включ. | 220 (22,5) | - | 3,0 | ||||||

В95 А | Без термической обработки | Закаленные и искусственно состаренные | От 5,0 до 10,5 включ. | 490 (50,0) | 410 (42,0) | 6,0 | |||||

Отожженный | Отожженные | От 0,5 до 10,5 включ. | Не более 245 (25,0) | - | 10,0 | ||||||

1915 | Без термической обработки | Закаленные и естественно состаренные в течение 30-35 сут | От 5,0 до 10,5 включ. | 315 (32,0) | 195 (20,0) | 10,0 | |||||

Без термической обработки | Закаленные и естественно состаренные в течение 2-4 сут | От 5,0 до 10,5 включ. | 265 (27,0) | 165 (17,0) | 10,0 | ||||||

Отожженный | Отожженные | От 0,8 до 4,0 включ. | Не более 245 (25,0) | - | 10,0 | ||||||

В95-1 А, В95-1 | Без термической обработки | Не испытываются | |||||||||

Отожженный | Отожженные | От 0,8 до 10,5 включ. | Не более 245 (25,0) | - | 10,0 | ||||||

Примечания 1 Механические свойства лент без обрезки кромок и утолщенных концов обеспечиваются технологией изготовления. 2 Для сплава АВ состояние испытываемых образцов оговаривается при заказе, при отсутствии - устанавливает изготовитель. 3 Механические свойства лент из алюминия и алюминиевых сплавов марок 1050, EN AW-1050A, AW-1200, AW-3003, EN AW-3004, EN AW-6951, EN AW-8006, 8011, EN AW-8011A указываются в спецификациях изготовителя и (или) согласовываются при заказе. | |||||||||||

4.3.2 Исполнение по требованию потребителя

4.3.2.1 Ленты изготовляют из алюминия и алюминиевых сплавов всех марок, указанных в 4.1, повышенной точности изготовления по толщине, без плакировки, с технологической или нормальной плакировкой.

Размеры лент и предельные отклонения по ним должны соответствовать значениям, приведенным в таблицах 1-3.

4.3.2.2 Ленты, изготовляемые прокаткой требуемой ширины, всех толщин при ширине свыше 1000 мм изготовляют с обрезкой кромок и утолщенных концов.

При этом предельные отклонения по ширине указанных лент в зависимости от толщины должны быть:

- плюс 10,0 мм - при толщине лент до 4,0 мм включительно;

- плюс 15,0 мм - при толщине лент свыше 4,0 до 10,5 мм.

4.3.3 Исполнение по согласованию изготовителя с потребителем

4.3.3.1 Допускается изготавливать ленты с промежуточными размерами по толщине и ширине с предельными отклонениями как для ближайшего меньшего размера, приведенными в таблицах 2 и 3.

4.3.3.2 Ленты изготовляют с симметричными отклонениями по толщине, приведенными в таблице 2.

4.3.3.3 Допускается требования к качеству поверхности устанавливать по согласованным эталонам.

4.3.3.4 Ленты, получаемые продольной разрезкой, допускается изготовлять шириной менее 300 мм с предельными отклонениями в соответствии с 4.2.8.

4.3.3.5 Величина неплоскостности лент, изготовляемых прокаткой требуемой ширины, толщиной от 0,2 до 0,8 мм согласовывается между изготовителем и потребителем.

5 Маркировка

5.1 На наружном витке каждого рулона на расстоянии не более 2000 мм от конца должна быть нанесена краской или выбита металлическим клеймом или наклеена этикетка (ярлык) с указанием информации, необходимой для идентификации материала: марки алюминия или алюминиевого сплава, плакировки, состояния материала, номера рулона, номера партии.

5.2 Маркировка не должна оказывать отрицательного воздействия на конечное применение продукции.

5.3 Допускается проводить маркировку продукции иным способом по согласованию с потребителем, оговоренным в технических условиях, договоре или заказе.

5.3 Транспортная маркировка грузовых мест осуществляется в соответствии с ГОСТ 14192.

6 Упаковка

6.1 Общие требования к упаковке, временной противокоррозионной защите должны соответствовать ГОСТ 9.510.

6.2 При отсутствии иных указаний в отношении особых видов продукции в заказных документах метод и материалы упаковки определяется изготовителем. Изготовитель обязан принять все необходимые меры для того, чтобы упаковка в стандартных условиях погрузочно-разгрузочных операций и транспортировки гарантировала, что продукция будет доставлена в состоянии, пригодном к применению.

7 Правила приемки

7.1 Ленты предъявляют к приемке партиями. Партия должна состоять из лент алюминия или алюминиевого сплава одной марки, одного состояния материала, одного размера (по толщине и ширине) и быть оформлена одним документом о качестве, содержащим:

- товарный знак и (или) наименование изготовителя;

- наименование изготовителя;

- условное обозначение лент;

- номер партии;

- массу нетто партии;

- дату отгрузки;

- обозначение настоящего стандарта.

7.2 Механические свойства лент из алюминия всех марок, из алюминиевого сплава АМг2 в состояниях поставки "М", "Н", "без термической обработки", сплава АМц в состоянии поставки "Н" изготовителем не контролируются, а обеспечиваются технологией изготовления.

7.3 Химический состав - легирующие компоненты и основные примеси - определяют на двух рулонах от партии.

Прочие примеси не определяют.

Допускается изготовителю определять химический состав на каждой плавке.

7.4 Проверке размеров (по толщине и ширине) подвергают каждый рулон.

7.5 Для проверки качества обрезанных кромок отбирают один рулон от партии.

7.6 Контролю механических свойств при растяжении лент с обрезкой кромок и утолщенных концов подвергают один рулон от партии.

Контроль механических свойств рулонов без обрезки кромок и утолщенных концов не проводят.

Контроль механических свойств лент из сплава марки 1915 в закаленном и состаренном состояниях изготовитель проводит спустя от 2 до 4 сут естественного старения, а потребитель - спустя от 30 до 35 сут естественного старения.

7.7 Проверке качества поверхности подвергают каждую ленту толщиной до 3 мм и шириной до 1000 мм.

Проверку качества поверхности лент толщиной свыше 3 мм всех ширин, а также лент толщиной до 3 мм и шириной свыше 1000 мм проводят на одном рулоне от партии.

Допускается изготовителю проводить проверку качества поверхности не реже одного раза в месяц.

7.8 Проверке серповидности подвергают каждую ленту, изготовленную прокаткой требуемой ширины, толщиной до 3 мм и шириной до 1000 мм.

7.9 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, отобранной от той же партии. Результаты повторных испытаний распространяют на всю партию.

При неудовлетворительных результатах повторных испытаний допускается поштучный контроль, результат которого является окончательным.

8 Методы контроля

8.1 Для анализа химического состава от каждого отобранного по 7.3 рулона вырезают по одному образцу.

Отбор и подготовку проб для анализа химического состава проводят по ГОСТ 24231.

8.2 Анализ химического состава лент из алюминия проводят химическим методом по ГОСТ 25086, ГОСТ 12697.1 - ГОСТ 12697.14 или спектральным методом по ГОСТ 3221, лент из алюминиевых сплавов - химическим методом по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24 или спектральным методом по ГОСТ 7727.

При возникновении разногласий в оценке химического состава анализ проводят химическим методом.

8.2 Контроль размеров

8.2.1 Измерение толщины ленты проводят на каждом отобранном по 7.4 рулоне на расстоянии не менее 10 мм от кромки микрометром по ГОСТ 6507 или ГОСТ 4381.

8.2.2 Ширину лент измеряют рулеткой по ГОСТ 7502.

8.3 Контроль качества обрезанных кромок проводят визуально без применения увеличительных приборов.

8.4 Серповидность лент измеряют в соответствии с ГОСТ 26877 поверочной линейкой по ГОСТ 8026 и измерительной линейкой по ГОСТ 427.

8.5 Осмотр поверхности лент проводят без применения увеличительных приборов.

Глубину залегания дефектов измеряют профилометром по ГОСТ 19300 или индикаторным (специальным) глубиномером по нормативному документу.

8.6 Отбор образцов для механических испытаний проводят по ГОСТ 24047.

Для испытания на растяжение отбирают не менее двух образцов от каждого испытываемого рулона.

Образцы для испытания на растяжение вырезают из лент шириной свыше 200 мм поперек направления прокатки после обрезки утолщенного конца.

Испытание на растяжение лент толщиной свыше 3,0 мм до 10,5 мм проводят по ГОСТ 1497 на пропорциональных плоских образцах типа I или II.

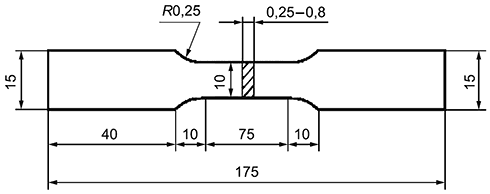

Форма и размеры образцов, вырезанных из лент толщиной от 0,2 до 0,8 мм, должны соответствовать указанным на рисунке 2.

|

Рисунок 2 - Форма и размеры образцов

Узкие ленты шириной до 200 мм, из которых невозможно вырезать образец поперек направления прокатки, испытывают вдоль направления прокатки, при этом показатели механических свойств должны соответствовать требованиям, указанным в таблице 6.

Определение механических свойств в поперечном направлении лент шириной до 200 мм проводят методом, согласованным между изготовителем и потребителем.

8.7 При возникновении разногласий между изготовителем и потребителем в оценке толщины плакирующего слоя, ее определение проводят в соответствии с ГОСТ 21631-ХХХХ (Приложение В).

9 Транспортирование и хранение

9.1 Транспортирование ленты проводят по ГОСТ 9.510.

9.2 При хранении ленты должны быть защищены от механических повреждений, действия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства лент при хранении не изменяются.

Приложение А

(справочное)

Теоретическая масса ленты в зависимости от размеров и точности изготовления

Таблица А.1 - Теоретическая масса ленты нормальной точности изготовления

Тол- | Теоретическая масса ленты, кг, нормальной точности изготовления по толщине | |||||||||||

щина ленты, мм | 1 м ленты | 1 м длины ленты при ширине (с обрезкой кромок) | ||||||||||

От 40 мм до 500 мм | 600 мм | 700 мм | 800 мм | 900 мм | 1000 мм | 1200 мм | 1400 мм | 1500 мм | 1600 мм | 1800 мм | 2000 мм | |

0,2

| 0,535 | 0,342 | 0,399 | 0,456 | 0,513 | 0,570 | - | - | - | - | - | - |

0,3

| 0,784 | 0,470 | 0,521 | 0,595 | 0,669 | 0,714 | - | - | - | - | - | - |

0,4

| 1,069 | 0,641 | 0,721 | 0,823 | 0,926 | 1,000 | 1,168 | - | - | - | - | - |

0,5

| 1,354 | 0,812 | 0,921 | 1,052 | 1,183 | 1,286 | 1,511 | 1,762 | 1,887 | 2,000 | - | - |

0,6

| 1,639 | 0,983 | 1,101 | 1,258 | 1,415 | 1,543 | 1,854 | 2,142 | 2,295 | 2,447 | - | - |

0,7

| 1,924 | 1,154 | 1,301 | 1,487 | 1,672 | 1,829 | 2,181 | 2,523 | 2,724 | 2,882 | - | - |

0,8

| 2,138 | 1,283 | 1,482 | 1,692 | 1,903 | 2,114 | 2,524 | 2,923 | 3,131 | 3,339 | 3,704 | 4,057 |

0,9

| 2,423 | 1,454 | 1,682 | 1,921 | 2,161 | 2,400 | 2,868 | 3,324 | 3,560 | 3,797 | 4,218 | 4,629 |

1,0

| 2,708 | 1,625 | 1,852 | 2,116 | 2,379 | 2,643 | 3,160 | 3,684 | 3,925 | 4,185 | 4,681 | 5,143 |

1,1

| 2,993 | 1,796 | 2,052 | 2,344 | 2,636 | 3,143 | - | - | - | - | - | - |

1,2

| 3,278 | 1,967 | 2,252 | 2,573 | 2,894 | 3,214 | 3,846 | 4,465 | 4,783 | 5,100 | 5,659 | 6,229 |

1,3

| 3,563 | 2,138 | 2,453 | 2,802 | 3,151 | - | - | - | - | - | - | - |

1,4

| 3,848 | 2,309 | 2,653 | 3,030 | 3,408 | - | - | - | - | - | - | - |

1,5

| 4,061 | 2,437 | 2,803 | 3,202 | 3,601 | 4,000 | 4,774 | 5,506 | 5,848 | 6,290 | 7,048 | 7,800 |

1,6

| 4,346 | 2,608 | 3,003 | 3,431 | 3,858 | 4,286 | 5,117 | 5,906 | 6,327 | 6,747 | 7,562 | 8,371 |

1,7

| 4,631 | 2,779 | 2,203 | 3,659 | 4,115 | - | - | - | - | - | - | - |

1,8

| 4,916 | 2,950 | 3,404 | 3,888 | 4,373 | 4,857 | 5,804 | 6,707 | 7,184 | 7,662 | 8,591 | 9,514 |

1,9

| 5,201 | 3,121 | 3,604 | 4,117 | 4,630 | 5,143 | 6,147 | 7,108 | 7,613 | 8,119 | 9,105 | 10,086 |

2,0

| 5,486 | 3,292 | 3,804 | 4,346 | 4,887 | 5,429 | 6,456 | 7,488 | 8,021 | 8,554 | 9,594 | 10,629 |

2,5

| - | - | 4,755 | 5,432 | 6,109 | 6,786 | 8,105 | 9,430 | 10,101 | 10,772 | 12,089 | 13,428 |

3,0

| - | - | 5,706 | 6,518 | 7,331 | 8,143 | 9,736 | 11,332 | 12,139 | 12,945 | 14,533 | 16,143 |

3,5

| - | - | - | - | - | 9,595 | 11,436 | 13,314 | 14,262 | 15,209 | 17,079 | 18,971 |

4,0

| - | - | - | - | - | 11,027 | 13,136 | 15,296 | 16,385 | 17,474 | 19,625 | 21,800 |

4,5

| - | - | - | - | - | 12,490 | 14,884 | 17,329 | 18,560 | 19,792 | 22,228 | 24,688 |

5,0

| - | - | - | - | - | 14,357 | 17,207 | 20,057 | 21,482 | 22,907 | 25,757 | 28,607 |

5,5

| - | - | - | - | - | 15,793 | 18,928 | 22,063 | 23,630 | 25,198 | 28,333 | 31,468 |

6,0

| - | - | - | - | - | 17,228 | 20,648 | 24,068 | 25,778 | 27,488 | 30,908 | 34,328 |

6,5

| - | - | - | - | - | 18,664 | 22,369 | 26,074 | 27,926 | 29,779 | 33,484 | 37,189 |

7,0

| - | - | - | - | - | 20,100 | 24,090 | 28,080 | 30,075 | 32,070 | 36,060 | 40,050 |

7,5

| - | - | - | - | - | 21,535 | 25,810 | 30,085 | 32,323 | 34,360 | 38,635 | 42,910 |

8,0

| - | - | - | - | - | 22,971 | 27,531 | 32,091 | 34,371 | 36,651 | 41,211 | 45,771 |

8,5

| - | - | - | - | - | 24,407 | 29,252 | 34,097 | 36,519 | 38,942 | 43,787 | 48,632 |

9,0

| - | - | - | - | - | 25,842 | 30,972 | 36,102 | 38,667 | 41,232 | 46,362 | 51,492 |

9,5

| - | - | - | - | - | 27,278 | 32,693 | 38,108 | 40,816 | 43,523 | 48,938 | 54,353 |

10,0

| - | - | - | - | - | 28,714 | 34,414 | 40,114 | 42,964 | 45,814 | 51,514 | 57,214 |

10,5 | - | - | - | - | - | 30,149 | 36,134 | 42,119 | 45,112 | 48,104 | 54,089 | 60,074 |

Таблица А.2 - Теоретическая масса ленты повышенной точности изготовления

Толщина ленты, мм | Теоретическая масса 1 м ленты, кг, повышенной точности изготовления по толщине при ширине ленты (с обрезкой кромок) | |

1200 мм | 1500 мм | |

0,4

| 1,202 | - |

0,5

| 1,545 | 1,930 |

0,6

| 1,889 | 2,338 |

0,7

| 2,232 | 2,767 |

0,8

| 2,541 | 3,174 |

0,9

| 2,885 | 3,603 |

1,0

| 3,194 | 3,968 |

1,1

| - | - |

1,2

| 3,881 | 4,825 |

1,3

| - | - |

1,4

| - | - |

1,5

| 4,842 | 6,005 |

1,6

| 5,186 | 6,391 |

1,7

| - | - |

1,8

| 5,838 | 7,249 |

1,9

| 6,182 | 7,678 |

2,0 | 6,525 | 8,064 |

Приложение Б

(справочное)

Переводные коэффициенты для вычисления теоретической массы ленты из алюминия и алюминиевых сплавов

Таблица Б.1

Марка | Переводной коэффициент | Марка | Переводной коэффициент |

Алюминий всех марок

| 0,950 | Алюминиевые сплавы: | |

Алюминиевые сплавы:

| |||

АМц

| 0,958 | АВ | 0,947 |

АМцС

| 0,958 | 1915 | 0,972 |

ММ

| 0,958 | Д1 | 0,982 |

АМг2

| 0,940 | Д16 | 0,976 |

АМгЗ

| 0,937 | Д12 | 0,954 |

АМг5

| 0,930 | ||

АМг6 | 0,926 |

УДК 669.715-418.2:006.354 | МКС 77.120.10 |

Ключевые слова: алюминий и алюминиевые сплавы, ленты из алюминия и алюминиевых сплавов, технические требования, механические свойства, методы контроля, правила приемки, транспортирование, хранение | |