БОЛТЫ, ВИНТЫ, ШПИЛЬКИ

И ГАЙКИ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Издание официальное

КОМИТЕТ СТАНДАРТОВ. МЕР

И ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

ПРИ СОВЕТЕ МИНИСТРОВ СССР

Москва

РАЗРАБОТАН Научно-исследовательским институтом метизной промышленности (НИИМЕТИЗ)

Директор Недовизий И. Н. Руководитель работы Ригмант Б. М.

Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В. Р. Руководитель работы Песков О. В.

Научно-исследовательским институтом стандартизации и унификации (НИИСУ)

Директор Поспелов К. С.

Руководитель работы Кравчин Г. А.

ВНЕСЕН Министерством черной металлургии СССР

Начальник Технического управления Лемпицкий В. В.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Управлением станкоинстоу-ментальной промышленности и межотраслевых производств Комитета стандартов, мер и измерительных приборов при Совете Министров СССР

Начальник управления Бергман В. П.

Ст. инженер Файков А. В.

Научно-исследовательским отделом общетехнических стандартов и крепежных деталей Всесоюзного научно-исследовательского института по нормализации в машиностроении (ВНИИНМАШ)

Начальник отдела Ицков Л. Я.

Руководитель группы крепежа Песков О. В.

УТВЕРЖДЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 19 сентября 1969 г. (протокол № 145)

Председатель Научно-технической комиссии зам. председателя Комитета Дубовиков Б. А

Члены комиссии—Бергман В. П., Григорьев В. Км Плис. Г. С-, Эпштейн А. Д. ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР ог 18 февраля 1970 г. № 177

Группа Г31

УДК 621.88

ГОСУДАРСТВЕННЫЙ стандарт союза ССР

БОЛТЫ, винты, ШПИЛЬКИ И ГАЙКИ

Технические требований

Bolts, screws, studs and nuts.

Techical requirements

гост 1759-70

Взамен

ГОСТ 1759—62

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 18/11 1970 г. № 177 срок введения установлен с 1/VII 1971 г.;

срок введения п. 1.12 с 1/1 1973 г.;" срок введения п. 10, в табл. 9 с 1/1 1975 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на болты, винты, шпильки и гайки с диаметром резьбы от 1 до 48 мм.

В стандарте учтены требования рекомендаций СЭВ по стандартизации PC 306—67, PC 307—65, PC—309—65, PC—310—65, PC 792—67.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. По форме, размерам, резьбе, предельным отклонениям и шероховатости поверхности болты, винты, шпильки и гайки должны соответствовать требованиям, установленным в размерных стандартах.

1.2. Механические свойства болтов, винтов, шпилек и гаек, изготовленных из углеродистых и легированных сталей, а также марки стали должны соответствовать указанным в табл. 1 и 2.

При мечание. Применение бессемеровских сталей для изготовления болтов» винтов, шпилек и гаек не допускается.

Издание официальное

Перепечатка воспрещена

Механические свойства болтов, винтов и шпилек из углеродистых

Класс прочности1 2 | Временное сопротивление (Г в кгсцлм1 | Предел текучести ат (ав.э), KZCfMM1 | Относительное удлинение в5. % | Ударная вязкость а н5. KZC.MfCM1 | Твердость по Бринеллю НВ | Твердость по | |||

HRB | |||||||||

наиб, найм, (справ.) | не менее | найм. | наиб, (справ.) | найм. | наиб, (справ.) | ||||

3.6 | 34 | 49 | 20 | 25 | Не регламентируется | 90 | 150 | 48 | 80 |

30 | |||||||||

4.6 | 40 | 55 | 24 | 25 | 5.5 | 110 | 170 | 62 | 86 |

4.8 | |||||||||

32 | 14 справ. | Не регламентируется | |||||||

5.6 | 50 | 70 | 30 | 20 | 5 | 140 | 215 | 77 | 97 |

Б.8 | |||||||||

40 | 10 справ. | Не регламентируется | |||||||

6.6 | 60 | 80 | 36 | 16 | 4 | 170 | 245 | 86 | 102 |

6.8 | |||||||||

48 | 8 справ. | Не регла-ментирует-ся | |||||||

6.9 | |||||||||

54 | 12 справ. | ||||||||

8.8 | 80 | 100 | 64 | 12 | 6 | 225 | 300 | Не регламентируется | |

10.9 | 100 | 120 | 90 | 9 | 4 | 280 | 365 | ||

12.9 | 120 | 140 | 108 | 8 | 4 | 330 | 425 | ||

14.9 | 140 | 160 | 126 | 7 | 3 | 390 | Не рег-ла-мен-тиру-ется |

и легированных сталей при нормальной температуре

Таблица 1

Роквеллу | Напряжение от пробной нагрузки % • кгс{мм* | Марка стали | Номер стандарта | |

HRC | ||||

наиб, найм, (справ.) | ||||

Не регламентируется | 18.8 | Ст. Зкп, Ст« Зсп 10 | ГОСТ 380—60 ГОСТ 1050—60. ГОСТ 10702-63 | |

10 кп | ГОСТ 1050—60, ГОСТ 10702—63 | |||

22.6 | 20 | ГОСТ 1050—60, ГОСТ 10702—63 | ||

29,1 | 10, Юкп | ГОСТ 10702—63 | ||

28,2 | 30, 35 | ГОСТ 1050-60, ГОСТ 10702—63 | ||

36.4 | 102, Юкп2, 20,20кп Ст. Зсп, Ст. Зкп | ГОСТ 10702—63 | ||

33.9 | 35. 45. 40Г | ГОСТ 1050—60. ГОСТ 10702—63 | ||

43,7 | 20, 20кп | ГОСТ 10702-63 | ||

47,5 | ||||

21 | 33 | 58.2 | 35***, 35Х, 38ХА 35***. 45Г 35Х, 3SXA | ГОСТ 10702-63 ГОСТ 1050 —60 ГОСТ 4543 -61 |

29 | 39 | 79,2 | 40Г2, 40Х, ЗОХГСА, 16 ХСН 40Х, ЗОХГСА, 16ХСН | ГОСТ 4543-61 ГОСТ 10702-63 |

36 | 45 | 95.0 | 35ХГСА | ГОСТ 4543-61 |

50 | 111,0 | 40ХНМА | ГОСТ 4543—61 |

определяет величину минимального временного сопротивления в кгс[мм2' второе му сопротивлению в процентах; произведение чисел определяет величину преде-

Примечания:

1. Для изготовления изделий классов прочности 4.8, 5.8 и 6.8 допускается применение автоматных сталей.

2. При поставке болтов, винтов и шпилек допускается заменять изделия низких классов прочности изделиями более высоких классов прочности:

класс прочности 3.6 на 4.6;

класс прочности 4.8 па 5.8, 6.8, 6.9;

класс прочности 5.8 на 6.8, 6.9;

класс прочности 6.8 на 6.9, 8 8; класс прочности 6.9 на 8.8.

1.3. Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек приведены в приложении 1, а гаек — в приложении 2.

Таблица 2

Механические свойства гаек из углеродистых и легированных сталей при нормальной температуре

Класс прочности* | Напряжение от испытательной нагрузки °F. кгс! им*, не менее | Твердость по Бринеллю НВ | Т вердость по Роквеллу HRC | Марка стали | Номер стандарта |

не бол | ее | ||||

4 | 40 | Ст. Зкп, Ст. Зсп | ГОСТ 380—60 | ||

5 | 50 | 10, Юкп, 20 | ГОСТ 10702—63 ГОСТ 1050—60 | ||

6 | 60 | 302 | 33 | 15, 15кп, 35 Сг. 5 35 | ГОСТ 10702—63 ГОСТ 1050—60 |

8 | 80 | 20, 20 кп 35. 45 | ГОСТ 10702- 63 ГОСТ 1050-60 | ||

10 | 1C0 | 35Х 38ХЛ | ГОСТ 4543—61 | ||

12 | 120 | 353 | 38 | 40Х. ЗОХГСА, 16ХСН | ГОСТ 4543—61 |

14 | 140 | 375 | 40 | 35ХГСА, 40ХНМА | ГОСТ 4543—61 |

* Класс прочности обозначен числом, которое при умножении на 10 дает величину напряжения от испытательной нагрузки з кгс{мм^.

Примечания:

1. Для изготовления гаек классов прочности 4 и 5 допускается применять фосфористую сталь, а классов прочности 4, 5 и 6 — автоматные стали.

2. При поставке гаек допускается заменять гайки низких классов прочности гайками более высоких классов прочности (если запрещение замены не оговорено в заказе) При этом твердость поставляемых гаек не должна превышать значений, указанных для заменяемого класса.

1.4. По требованию потребителя, оговоренному в заказе, не допускается применять кипящие и автоматные стали для изготовления болтов, винтов и шпилек.

2 3*r. 376

Таблица 3 Механические свойства болтов, пиитов и шпилек из корролионностойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

Условное обоэяачс-мне груп< лы | Временное сопротивление о и | Предел текучести | Относительное удлинение «з» И | Ударная вязкость а , I KtC.MiCX* | Напряжение от пробной нагрузки °п • кге/мм' | Марка стали | Номер стандарта |

но меме? | |||||||

21 | 52 | 20 | 40 | 4 | 18,0 | X18HI0T, XI8H9T, XI7HI3M2T | ГОСТ 5632—61 |

22 | 70 | 55 | 15 | 6 | 49,5 | 2X13 | ГОСТ 5632-61 |

23 | 65 | 12 | 6 | 58,5 | 1XI7H2 | ГОСТ 5632-61 | |

24 | 90 | 55 | 8 | 3 | 49.5 | Х12Н22ТЗМР | ГОСТ 5632-61 |

25 | 75 | 10 | 3 | 67.5 | 1Х12Н2ВМФ 25X1 МФ, 25Х2М1Ф 20Х1М1Ф1ТР* | ГОСТ 5632—61 ГОСТ 10500 63 | |

2G | НО | 85 | 10 | 5 | 76,5 | Х16Н6- | — |

*По техническим условиям, утвержденным в установленном порядке.

ГОСТ 1759—70 Стр

1.5. Механические свойства болтов, винтов, шпилек и гаек, изготовленных из коррозиоиностойких, жаропрочных, жаростойких и теплоустойчивых сталей, а также марки стали должны соответствовать указанным в табл. 3 и 4.

Таблица 4

Механические свойства гаек из коррозионностойких, жаростойких, жаропрочных и теплоустойчивых сталей при нормальной температуре

Условное обозначение группы | Напряжение от испыта-тельной наг* рузки Ор , кгс[мм* не менее | Марка стали | Номер стандарта |

21 | 52 | Х18Н10Т, Х18Н9Т, Х17Н13М2Т | ГОСТ 5632—61 |

23 | 70 | 2X13, 1Х17Н2 | ГОСТ 5632-61 |

25 | 90 | Х12Н22ТЗМР, 1Х12Н2БМФ | ГОСТ 5632—61 |

25X1 МФ, 25Х2М1Ф | ГОСТ 10500—63 | ||

2ОХ1М1Ф1ТР* | — | ||

26 | ПО | Х16Н6* | — |

• По техническим условиям, утвержденным в установленном порядке.

1.6. Механические свойства болтов, винтов, шпилек и гаек, изготовленных из цветных сплавов, а также марки материала должны соответствовать указанным в табл. 5 и 6.

1.7. Марка материала, применяемого для изготовления болтов, винтов и шпилек классов прочности 8.8, 10.9 и гаек классов прочности 10, 12 и 14, должна указываться в заказе из числа регламентированных в табл. 1 и 2.

1.8. *Марка углеродистой стали, применяемой для изготовления болтов, винтов и шпилек классов прочности 3.6—6.9 и гаек классов прочности 4—8, а также марка цветного сплава выбираются изготовителем из числа регламентированных в табл. 1, 2, 5 и 6.

1.9. По соглашению между потребителем и изготовителем допускается для изготовления болтов, винтов, шпилек и гаек из углеродистых и легированных сталей применять не указанные в табл. 1 и 2 марки материала, обеспечивающие получение изделий с механическими свойствами соответствующих классов прочности, а также изготовлять болты, винты, шпильки и гайки из цветных сплавов, не указанных в табл. 5 и 6. При этом механические свойства могут отличаться от регламентированных табл. 5 и 6.

Таблица 5

Механические свойства болтов, винтов и шпилек из цветных сплавов при нормальной температуре

Условное обозначение группы | Временное сопротивление о » в KZCfMM* | Предел текучести <тт (Oo.i). кгс!мм* | Относительное удлинение б5 ’ % | Твердость по Бринеллю НВ | Марка материала или сплава | Номер стандарта |

яе менее | ||||||

31 | 27 | 12 | 15 | Не регламентируется | АМг5 | ГОСТ 4784—65 |

| 32 | Не регламентируется | 12 | 75 | Латунь ЛС59-1. латунь Л63 Латунь ЛС59—1, латунь Л63 антимагнитные | |

| 50 | Не регламентируется | Бронза Бр.АМцЭ—2 Бронза Бр.АМцЭ—2 антимагнитная | ГОСТ 493—54 | ||

36 | 38 | 20 | 10 | Д1Т, Д16Т | ГОСТ 4784—55 |

Таблица б Механические свойства гаек из цветных сплавов при нормальной температуре

Условное обозначение группы | Напряжение от испытательной нагрузки кгс/мм*, не менее | Марка материала или сплава | Номер стандарта |

31 | 27 | АМг5 | ГОСТ 4784—65 |

32 | 32 | Латунь ЛС59—1, латунь Л63 | |

33 | Латунь ЛС59—1, латунь Л63 антимагнитные | ||

34 | Бронза Бр. АМцЭ—2 | ||

35 | 50 | Бронза Бр. АМц9—2 антимагнитная | ГОСТ 493—54 |

36 | 38 | Д1Т, Д16Т | ГОСТ 4784—65 |

1.10. Марка материала для изготовления изделий групп 21, 23, 25 должна указываться в заказе. Допускается заказывать изделия из марок материалов, не указанных в табл. 3 и 4. При этом механические свойства могут отличаться от регламентированных в этих таблицах.

1.11. По требованию потребителя крепежные изделия из латуни, изготовленные холодной высадкой, должны подвергаться термической обработке для снятия внутренних напряжений.

1.12. По требованию потребителя болты, винты, шпильки и гайки должны изготавливаться с покрытием.*

Виды и условные обозначения покрытий должны соответствовать указанным в табл. 7.

Таблица 7

Обозначение | Виды покрытий |

00 | Без покрытия |

01 | Цинковое с хроматированием |

02 | Кадмиевое с хроматированием |

03 | iM ногослойное—мед ь-никель |

04 | Многослойное—медь-никель-хром |

05 | Окисное |

06 | Фосфатное с промасливанием |

07 | Оловянное |

08 | Медное |

09 | Цинковое |

10 | Окисное анодизационное с хроматированием |

11 | Пассивное |

12 | Серебряное |

Выбор вида покрытия для определенного материала — по ГОСТ 14623—69.

1.13. Технические требования к покрытиям, толщины покрытий и размеры резьб под покрытия устанавливаются по соглашению между потребителем и изготовителем.

1.14. По соглашению между изготовителем и потребителем допускается применять другие виды покрытий.

1.15. Размеры сбегов резьбы, недорезов (недокатов) и фасок на конце резьбы болтов, винтов и шпилек — по ГОСТ 10549—63.

* До 1/1 1973 г. изготовление болтов, винтов, шпилек и гаек с покрытиями производится по соглашению сторон.

1.16. По соглашению между потребителем и изготовителем допускается изготовлять:

а) болты, винты и шпильки с увеличенной или уменьшенной .длиной резьбовой части;

б) шпильки и гайки с левой резьбой;

в) болты с одним отверстием в головке.

1.17. Отклонения от правильной геометрической формы и дефекты внешнего вида регламентированы в табл. 8 и 9.

Таблица 8

Степени точности иэлелнй

Г рубая

Нормальная

Повышенная

Не допускаются:

1. Трещины

2. Риски, выводящие размеры изделий за предельные отклонения

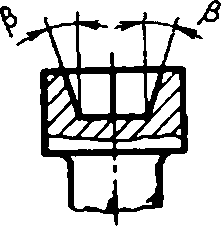

3. Фаска на опорной поверхности болтов под углом более 15° (черт. 16).

4. Притупление ребер шестигранника или квадрата к опорной плоскости более 0,25 высоты головки болта или гайки (черт 1а).

а) При высадке

б) При точении

^5

S—размер .под ключ" Черт. 1

5. Скругление ребер шестигранника или квадрата, выводящее диаметр описанной окружности за предельное отклонение.

6. Скругление пояска головок у болтов и винтов с потайной и полупотайной юловками и кромок у болтов и винтов с полукруглой головкой, выводящее диаметр этих головок за предельные отклонения.

7. Недопрессовка в виде среза вершины полукруглой головки, если диаметр площадки среза превышает:

40% номинального диаметра головки

30% номинального диаметра головки

а не должна выводить высоту головки за предельное отклонение

Не допускаются

8. Уклон образующей головки (черт. 2) более 5° и сфера на верхнем торце гс-ловки, выводящая высоту цилиндрической головки за предельное отклонение

Черт. 2

9. Уменьшение номинального диаметра головки в направлении шлица, превышающее:

0,3 мм — для винтов с диаметром резьбы до 2 мм вкл.;

0,6 мм — для винтов с диаметром резьбы от 2,5 до 5 мм вкл.;

0,7 мм — для винтов с диаметром резьбы от 6 мм и более

10. Уклон граней (угол В — черт. 3) более

2° | 2° | 1°

Примечания:

1. Уклон граней не должен выводить размер «под ключ> за предельные отклонения:

2. На болты грубой точности, изготавливаемые на фрикционных прессах, требование примечания 1 не распространяется.

Не допускаются

11. Уклон граней внутреннего шестигранника (угол

5°

Р —черт. 4) более: I 3=

Черт. 4

12. Срезы (сколы) металла на гранях головки высотой более 0,25 высоты головки ,выводящие размер .под ключ* за пределы 0,9 номинального размера Срезы (сколы) металла на гранях головки ВЫСОТОЙ более 0,2 высоты головки, выводящие размер «под ключ* за пределы 0,95 номинального размера

Срезы (сколы) металла на гранях головки высотой более 0,15 высоты головки, выводящие размер ,под ключ* за предельное отклонение

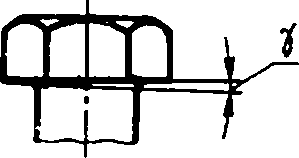

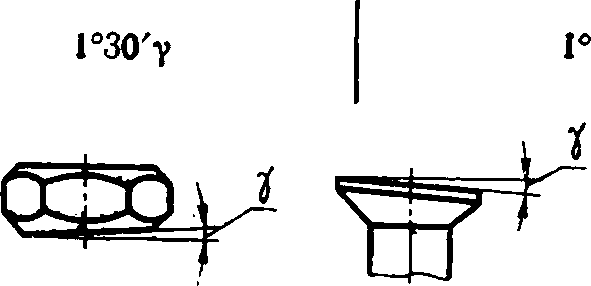

13. Отклонение от перпендикулярности поверхности головки (угол относительно оси стержня более:

у — черт. 5)

2е — для изделий с диаметром резьбы до

30 вкл.;

1° — для изделий с диаметром

резьбы более

30 мм

1Э — для изделий с диаметром резьбы до 30 мм вкл. ;

30' — для изделий с диаметром резьбы более 30 мм

14. Отклонение от перпендикулярности опорной поверхности гаек (угол у » черт. 5) относительно оси резьбы более:

Черт, 5

Не допускаются:

15. Выпуклость опорных поверхностей

более половины допуска на

16. Вогнутость опорных поверхностей величиной высоту головки или высоту гайки

17. Швы в местах разъема штампа, увеличивающие фактический диаметр стержня более чем на величину допусков 7-го класса точности

Швы в местах разъема штампа, увеличивающие фактический диаметр стержня более чем на величину допусков 5-го класса точности

Следы от разъема штампа

18. Следы от роликов или резца, выводящие диаметр стержня за предельны* отклонения.

19. Утолщение диаметра стержня под головкой болтов и винтов более:

допусков /-го класса точности на длине двух номинальных диаметров резьбы

0,05 мм на длине 5 мм — для изделий с диаметром резьбы до 16 мм вкл.;

0,1 мм на длине 8 мм — для изделий с диаметром резьбы от 18 до 27 мм вкл.;

0,2 мм на длине 10 мм — для изделий с диаметром резьбы свыше 30мм

20. У стержня редуцированного под накатку резьбы, — гладкая конусовидная часть между концом сбега и безрезьбовой частью стержня (черт. 6) длиной более двух шагов резьбы

Сбег резьбы

— | ||||

------------e-rJ | ||||

2S |

S—шаг резьбы Черт. 6

21. Косой срез стержня (/) более:

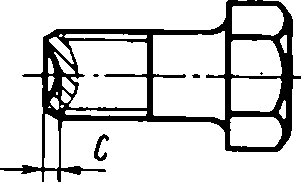

величины фаски с по | величины 1/, фаски с по ГОСТ 10549—63 ГОСТ 10549—63 |

Не допускаются:

22. Лунка на торце стержня накатанного изделия глубиной более размера фаски с (черт. 8) по ГОСТ 10549—63

Черт. 8

23. Заусенцы и острые кромки в отверстиях под шплинт

24. Зенковка отверстий под шплинт диаметром более 1,5 диаметра отверстия или вызывающая прорыв торца

25. Вмятины и наплывы металла на осное£нии шлица, выводящие его глубину за предельное отклонение

26. Уклон стенок шлица (угол а —черт. 9) более:

5°

3°

fr—ширина шлица

Черт. 9

27. Заусенцы от прорези шлицев

28. Вогнутость дна шлицев с кривизной, не соответствующей радиусу стандартной шлицевой или пазовой фрезы, а также выпуклость с радиусом менее 90 мм — для винтов с диаметром резьбы до 12 мм и менее и 150 ми— для винтов с диаметром резьбы более 12 мм (черт. 10)

Черт. 10

Не допускаются:

29. Вмятины и наплывы на торцовой поверхности головки винтов с крестообразным шлицем в месте высадки шлица, выводящие высоту головки за предельное отклонение

30. Заусенцы и вмятины на резьбе, препятствующие навинчиванию проходного калибра

31. Рванины и выкрашивания ниток резьбы стержневых изделий, если они по глубине выходят за пределы среднего диаметра резьбы или их длина превышает.

8% обшей длины резьбы по винтовой линии, а в одном витке 1/3 его длины

5% общей длины резьбы по винтовой линии, а в одном витке 1/4 его длины

2И общей длины резьбы по винтовой линии, а в одном витке 1/6 его длины

32. Рванины и выкрашивания ниток резьбы гаек, если они по глубине выходят за пределы среднего диаметра резьбы или их длина превышает половину витка

33. Уменьшение высоты профиля резьбы стержневых изделий с уменьшением наружного диаметра резьбы более чем на:

Нормальная

Повышенная

трех концевых витках

двух концевых витках

34. Закругление вершин профиля накатанной резьбы, выводящее наружный диаметр резьбы за предельное отклонение

35. Смещение осн резьбы относительно оси гладкой части стержня, превышай*-

щее поле допуска: | 7-го класса точности | 5-го класса точности |

Базовый размер для | вычисления допуска — наружный диаметр резьбы Таблица 9 |

Степени точности изделий

Грубая

Допускаются:

1. Поверхностные дефекты, предусмотренные техническими требованиями из проволоку и прутки, из которых изготавливаются изделия

2. Местные обгорания поверхности, следы зажимов, следы от механизмов подачи, следы закатов, неотделяемая окалина и легко смываемая керосином ржавчина

Следы от зажимов, следы от механизмов подачи, следы закатов, неотделяемая окалина и легко смываемая керосином ржавчина на изделиях, поставляемых без покрытия

Допускаются:

3. Центровое отверстие на торцовой части головки и стержня

4. Уменьшение высоты профиля резьбы с увеличением внутреннего диаметра резьбы в последнем витке резьбы гайки

5. Фаска под углом 90° в отверстиях гаек, имеющих покрытие

6. Незначительные надрывы на кромках углублений в головках болтов и кромках внутреннего шестигранника, не выходящие на грани

7. Незначительные, легко сминаемые при затяжке заусенцы, швы от разъема штампа и ступенька на опорной поверхности головок высотой не более:

Следы от зачистки заусенцев и швов и незначительные заусенцы в пределах высоты опорной шайбы

0,3 мм

8. Незначительные надрывы и запрессованные наплывы металла на опорных поверхностях гаек в местах соприкосновения с наружными и внутренними фасками

0,2 мм

Запрессованные па опорных поверхностях гаек незначительные наплывы металла

9. Переход от подголовка к стержню болтов под углом 60°

10. Отсутствие концевой » По соглашению между потребителем и изго-фаски на стержнях I товителем — отсутствие концевой фаски на накатанных изделий | стержнях накатанных изделий*

11. Уменьшение профиля оезьбы у отверстия под шплинт

12. Притупление углов квадратного подголовка

13. Скругление верхнего торца головки вместо фаски у болтов с углублением с головке

* До 1/1 1975 г. допускается изготовлять резьбу без концевой фаски, если применяется метод накатки.

1.18. Готовые болты, винты, шпильки и гайки должны быть приняты техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие выпускаемых изделий требованиям настоящего стандарта.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Болты, винты, шпильки и гайки должны быть подвергнуты испытаниям, указанным в табл. 10 и 11.

Перечень валон испытаний болтов, винтов я шпилек

Мат«рм1л | ||||||||||||||||||||||||

Визы | У гjе р о х■с ты « | ■ легаром | NSW | • е | run | к<Фреы«евмоста**я«. жарыфочяые. жоростоВкве в теплоустойчивы* стаак | Цветные сольлы | |||||||||||||||||

Квасе | 1 рлчиее! | It | Условно* оаоаивчяжи* группы | |||||||||||||||||||||

X. | 1 “ | 6.6 | 1 14 | 6.4 | 1“ | 6.» | | 8-8 | Ю» | из | | 1«.9 | ’■ 1 | 22 1 | 23 | -1 | “ 1 | » | " 1 | 33 | | 33 | 34 | “ 1 | 35 | ||

1. Испытание на разрыв (п. 2. 18) | Т | т | Т | т | т | т | т | т | О | О | о | О | т | т | т | т | т | т | т | Т | т | т | т | т |

2. Измерение твердости (п. 2 19) | Т | т | — | т | — | т | — | — | т | т | т | т | — | — | — | — | — | — | — | т | т | — | — | — |

3. Испытание па растяжение образцов (п. 2 20) | Т | т | — | т | — | т | — | — | т | т | т | т | т | т | т | т | т | т | т | ?• | т* | т* | Т' | т |

4. Определение ударной вязкости (п. 2. 21) | — | т | — | т | — | т | — | — | о | о | о | о | т | т | т | т | т | т | — | — | — | — | — | — |

5. Испытание пробной нагрузкой <п. 2. 22) | т | т | т | т | т | т | т | т | т | т | т | т | т | т | т | т | т | т | — | — | — | — | — | — |

6. Испытание на прочность соединения головки со стержнем (п. 2. 23) | — | — | о | — | о | — | о | о | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

7. Испытание на разрыв па кос Я шайбе (о. 2. 24) | т | т | — | т | — | т | — | — | т | т | т | т | т | т | т | т | т | т | - | т | т | — | — | — |

в. Измерение величины обезуглероженного слоя (п. 2. 25) | т | т | т | т | ||||||||||||||||||||

9 Испытание на 1 длнгель ичюпроч- — ноегь (п. 2. 26) 1 | с | с | с | с | с | с |

Та б л к о а 10

О — обязательные испытания: Т — испытания ио требованию потребителя; С — испытания во соглашению между потребителем в изготовителем.

* Только для определения временного сопротивления и относительного у длнэсиия. Примечания-

1. При изготовления болтов, винтов к шпилек методом резания без посла дующей термсобрэботки допускается проводить испытания механических свойств по го. 2. 3, 4 на исходном металле млн на выточенных из него образцах.

2. Если проводится испытание но л. 7, то не проводятся испытание оо n. I.

Таблица 11

Перечень видов испытаний гаек

Виды испытаний | Материал | ||||||||||||||||

Углеродистые и легированные стали | Коррозионно-стойкие.жаропрочные, жаростойкие и теплоустойчивые стали | Цветные сплавы | |||||||||||||||

Класс прочности | Условное обозначение группы | ||||||||||||||||

4 | 5 | б | 8 | 10 | 12 | 14 | 21 | 23 | 25 | 26 | 31 | 32 | 33 | 34 | 35 | 36 | |

1. Контроль на испытательную нагрузку (п. 2,27) | Т | т | т | т | О | О | О | Т | Т | Т | т | Т | Т | т | т | Т | Т |

2. Измерение твердости <п. 2. 19) | т| т | т | т| т| т | т | 1 |

О — обязательные испытания; Т — испытания по требованию потребителя.

2.2. Осмотр изделий должен производиться без применения увеличительных приборов.

Шероховатость поверхностей должна проверяться путем сравнения с эталонными образцами.

Примечания:

1. Допускается проверка наличия трещин специальными методами, шероховатости поверхности — приборами.

2. Допускается в спорных случаях использовать лупу с 2,5—3-кратным увеличением.

2.3. Размеры изделий должны проверяться предельными калибрами, шаблонами, универсальными измерительными инструментами, контрольными матрицами и др.

2.4. Резьба должна проверяться предельными калибрами. Для болтов и шпилек с отверстиями под шплинты допускается навинчивание непроходного резьбового калибра до полного прохождения отверстия.

2.5. Толщина слоя покрытия должна проверяться на головке болтов и винтов, на гранях или торцах гаек, на стержне шпилек.

Методы проверки качества и толщины покрытий — по ГОСТ 3003—58, ГОСТ 3247—46, ГОСТ 3265—46. Выбор метода проверки толщины покрытий — по усмотрению изготовителя.

2.6. Перпендикулярность опорной поверхности головки бол га или винта к оси стержня должна измеряться угловым шаблоном или щупом по просвету между спорной поверхностью головки и торцовой поверхностью контрольной матрицы. Отверстие в матрице должно выполняться по 1-му ряду ГОСТ 11284—65 для болтов и винтов повышенной нормальной точности и по 2-му ряду—грубой точности.

Перпендикулярность опорной поверхности гайки к оси резьбы должна проверяться щупом по просвету между торцовыми поверхностями гайки и контрольного кольца, навинченных до соприкосновения между собой на резьбовую оправку.

Допускается проверка перпендикулярности опорной поверхности изделий контролем торцового биения.

2.7. Прямолинейность стержня болтов и винтов должна проверяться по свободному вхождению стержня в контрольную матрицу. Отверстие в матрице должно выполняться по 1-му ряду ГОСТ 11284—65 для болтов и винтов повышенной и нормальной точности и по 2-му ряду — грубой точности. Глубина отверстия в матрице должна быть не менее длины проверяемого изделия.

2.8. Уклон граней головки должен проверяться угловым шаблоном.

2.9. Притупление углов квадратного подголовка должно проверяться в контрольной втулке или шаблоне, выполненным по 2-му ряду ГОСТ 11284—65.

Проворачивание подголовка в отверстии контрольной втулки или шаблона не допускается.

2.10. Длина болта, винта и шпильки, если срез стержня косой, должна проверяться по его длинной стороне.

2.11 Глубина прямого шлица должна проверяться по оси стержня.

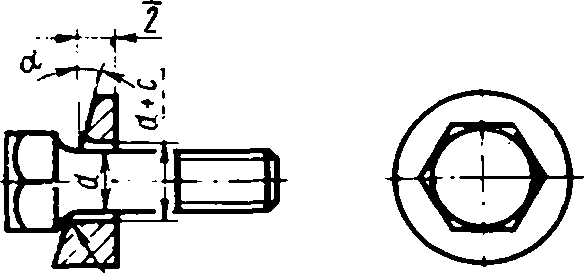

2.12. Расположение шлицев корончатых и прорезных гаек должно контролироваться калибром, резьба которого выполнена по размерам проходного резьбового калибра проверяемой гайки, а диаметр штифта равен диаметру шплинта (черт. 11).

Форма основания шлица не проверяется.

Черт. 11

2.13. Крестообразные шлицы должны проверяться по ГОСТ 10753—64.

2.14. Проверка диаметра описанной окружности шестигранных гаек, болтов и винтов с шестигранной или квадратной головками должна производиться в средней части высоты гайки или головки болта на участке, равном половине их высоты.

2.15. Шероховатость резьбы должна проверяться на боковых поверхностях профиля, и общее указание в чертежах размерных стандартов о шероховатости на резьбу не распространяется.

2.16. Шероховатость торца стержней, кроме установочных винтов, не контролируются.

2.17. Размеры, не ограниченные предельными отклонениями, не контролируются. Выполнение их должно гарантироваться технологическим процессом изготовления.

2.18. Испытание болтов, винтов и шпилек ла разрыв должно проводиться на разрывной машине. При этом временное сопротивление должно быть не ниже указанного в табл. 1, 3, 5. Испытанию подвергаются изделия с диаметром резьбы 4 мм и выше, длиной стержня, равной или больше двукратного диаметра резьбы, но не менее 40 мм. Изделия, для которых требуемое усилие разрыву превышает 50 т, испытываются по соглашению между изготовителем и потребителем.

Болт, винт или шпилька должны испытываться с навинченной гайкой (или другим приспособлением, имеющим соответствующее резьбовое отверстие); разрыв должен произойти в стержне или в резьбе без отрыва головки. Высота навинчиваемой гайки должна быть не мв)Нее 0,8 номинального диаметра резьбы. У болтов, винтов и шпилек, размеры которых не позволяют испытывать их иа разрыв, должно производиться измерение твердости.

Примечания:

1. При разрыве болта, винта или шпильки по резьбе временное сопротивление должно вычисляться по площади сечения круга с диаметром, равным

4- d9

где:

d2 — номинальный средний диаметр резьбы;

и . Н

rf3=rfl-_,

где:

di — номинальный внутренний диаметр резьбы;

Н — теоретическая высота профиля.

2. Срез резьбы с мелким шагом не является браковочным признаком пра нагрузках, превышающих расчетные, полученные по формуле:

р — ст — 2,

* и в min 4 I 2 I

где<?вт1п — минимальное значение временного сопротивления по табл. 1, 3 и- 5.

2.19. Твердость должна определяться по ГОСТ 9012—59 или ГОСТ 9013—59. При этом числа твердости должны находиться в пределах, указанных в табл. 1, 2 и 5.

Твердость болтов и винтов должна проверяться на головке, у шпилек — на гладкой части, а гаек — на торцовой поверхности или гранях. Метод измерения твердости выбирает изготовитель.

Примечание. Твердость болтов и винт св, изготовленных методом холодной высадки без термообработки, должна измеряться на торце либо на гладкой части стержня.

2.20. Испытание на растяжение образцов должно проводиться на разрывной машине. Испытанию подвергаются образцы, изготовленные из болтов, винтов и шпилек, с диаметром резьбы 4 мм и более, длиной не менее восьмикратного диаметра резьбы, но не менее 100,чм (черт. 12).

d—наружный диаметр резьбы; b>d: dQ— не более внутреннего диаметра резьбы: /«=5 d»-. I =l9+d9-, I. -=1 +2r+b: r>4 мм.

V tv

Черт. 12

При изготовлении образцов из болтов, винтов и шпилек с диаметром резьбы выше 16 мм с механическими свойствами классов прочности 8.8, 10.9, 12.9, 14.9 и групп 24, 25, 26 допускается уменьшение диаметра стержня не более чем на 25%'.

Образец (Нагружается до разрушения, при этом временное сопротивление, предел текучести (или условный предел текучести) и относительное удлинение должны быть не ниже указанных в табл. 1, 3 и 5. Образцы, для которых требуемое усилие разрыву превышает 50 т, испытываются по соглашению между изготовителем и потребителем.

Методика определения предела текучести и относительного удлинения — по ГОСТ 1497—61.

2.21. Ударная вязкость должна проверяться на образцах, изготовленных из болтов, винтов и шпилек с диаметром резьбы 16 мм и более. Значения ударной вязкости должны быть не ниже указанных в табл. 1 и 3. Остальные требования —по ГОСТ 9454—60.

Примечание. Болты, винты и шпильки, у которых длина безрезьбовой части стержня менее 55 яле, испытываются с диаметра резьбы 18 мм н более.

2.22. Испытание пробной нагрузкой должно проводиться на разрывной машине. При этом остаточное удлинение не должно превышать 12 мкм. Испытанию подвергаются болты, винты и шпильки с диаметром резьбы-4 мм и выше, длиной, равной или больше двукратного диаметра резьбы. Изделия, для которых требуемая величина пробной нагрузки превышает 50 т, испытываются по соглашению сторон.

Изделие нагружается пробной нагрузкой, величина которой вычисляется по формуле: где-

оп— напряжение от пробной нагрузки по табл. 1 и 3; d2 — номинальный средний диаметр резьбы;

d3=d1--g-»

где:

di — номинальный внутренний диаметр резьбы,

И — теоретическая высота профиля.

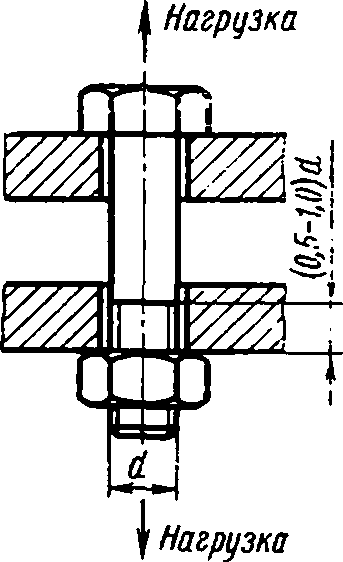

Длина нагруженной резьбовой части изделия должна составлять 0,5—1,0 номинального диаметра резьбы (черт. 13).

Черт. 13

Высота резьбы гайки или другого приспособления, которое служит для передачи усилия, должна составлять 0,8 номинального диаметра резьбы. Для определения остаточного удлинения до и после испытания производится измерение длины изделия с помощью измерительного прибора, оснащенного мерительными шариками. Погрешность измерительного прибора должна быть не более±2 мкм. Для измерения на торцах болтов, винтов и шпилек высверливаются центровые отверстия с конусом 60°. При измерении должна быть исключена возможность теплового удлинения изделия. Допускаются другие методы измерения длины.

Примечание. Величины пробной нагрузки приведены в приложении 3.

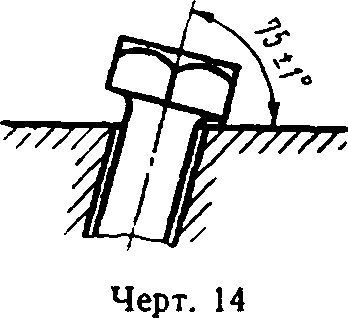

2.23, Испытание на прочность соединения головки со стержнем должно проводиться ударами по головке болта или винта до соприкосновения опорной поверхности головки с плоскостью матрицы (черт. 14). При этом в месте перехода головки к стержню не должно быть надрывов или трещин. Испытанию подвергаются болты и винты с диаметром резьбы до 16 мм вкл. Отверстие в матрице должно выполняться скошенным на 75°. Размеры диаметра отверстия матрицы должны соответствовать указанным в ГОСТ 11284—65 по I-му ряду для болтов и винтов повышенной точности и по 2-му ряду — для болтов и винтов нормальной точности и болтов грубой точности.

Примечания:

1. Болты и винты с потайной и полупотайной головками испытанию не подвергаются.

2. У болтов и винтов с резьбой до головки допускаются трещины в первом от головки витке резьбы.

2.24. Испытание на разрыв на косой шайбе должно выполняться на разрывной машине. При этом разрыв не должен произойти на участке соединения головки со стержнем, значения временного сопротивления должны быть не ниже указанных в табл. 1, 3 и 5. Испытанию подвергаются болты и винты с диаметром резьбы 4 мм и выше, длиной стержня, равной или больше четырехкратного диаметра резьбы, но не менее 40 мм. Изделия, из которых требуемое \силпе разрыву превышает 50 т, испытываются по соглашению сторон.

Для испытания применяется закаленная шайба указанного в табл. 12 размера, установленная так, чтобы головка болта или винта налегала на скос шайбы (черт. 15). Расстояние сбега резьбы до гайки или до другого крепления, которое служит для передачи усилия, должно быть не менее номинального диаметра резьбы. Высота гайки или другого крепления должна быть не менее 0,8 номинального диаметра резьбы.

а

\ г

Черт. 15

Примечания:

1. Болты п винты с потайной и полупотайной головками испытанию не подвергаются.

2. У болтов и винтов с резьбой до головки допускаются трещины в первом от головки витке резьбы.

Таблица 12

Номинальный диаметр резьбы болта или винта d, мм | г, мм | С, мм | а (пред. откл. ±30') | |||

для болтов и винтов с резьбой не до головки | для болтов и винтов с резьбой до головки | |||||

для классов проч | пости с удлинением | |||||

>10% | <10% | >10% | <10% | |||

<6 | 0,5 | 0,7 | 10° | 6° | 6° | 4° |

> 6-12 | 0,8 | 0,8 | 10° | 6° | 6° | 4° |

>12—20 | 1,6 | 1,3 | 10° | 6° | 6° | 4° |

>20-48 | 3,2 | 1,6 | 6° | 4° | 4° | 4° |

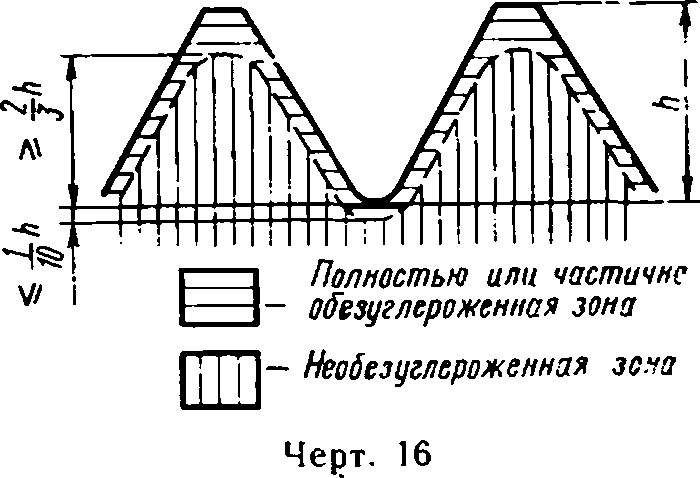

2.25. Измерение глубины обезуглероженного слоя производится на микрошлифе. При этом общая величина обезуглероживания не должна превышать Ч3 высоты номинального профиля резьбы на вершине и !/ю высоты номинального профиля резьбы во впадине (черт. 16).

Образны вырезаются из болта, винта и шпильки в продольном направлении, причем плоскость сечения шлифа должна проходить через ось резьбы и отклонение от радиального направления ве должно превышать ■/ю номинального диаметра резьбы.

При измерении берется средняя величина из четырех замеров на вершинах профиля резьбы и средняя величина из четырех замеров во впадинах.

Остальные требования — по ГОСТ 1763—68.

2.26. Методика испытания на длительную прочность — по соглашению между потребителем и изготовителем.

2.27. Контроль гаек на испытательную нагрузку должен выполняться на разрывной машине. При этом не должно происходить разрушения гайки, среза или выкрашивания резьбы гайки при достижении нагрузки, равной Р ? = of

где:

of — напряжение от испытательной нагрузки по табл. 2, 4 и 6; F — площадь поперечного сечения болта или оправки по диаметру

2

где:

d2 — поминальный средний диаметр резьбы;

d3 = dx--

где:

di — номинальный внутренний диаметр резьбы,

Н — теоретическая высота профиля.

Гайки, для которых требуемая испытательная нагрузка превышает 50 т, испытываются по соглашению между изготовителем и потребителем.

При испытании гайка навинчивается на закаленный болт или закаленную резьбовую оправку, у которой резьба выполнена по 2-му классу точности. Твердость болта или оправки должна быть не менее HRC 45. После испытания гайка должна легко отвинчиваться рукой.

Примечания:

1. Если при испытании повреждается резьба болта или оправки, испытание считается недействительным.

2. При отвинчивании гайки допускается применять гаечный ключ, которым разрешается повернуть гайку не более чем на Vs оборота.

3. Испытательные нагрузки для гаек приведены в приложении 4.

2.28. Механические свойства изделия, размеры которых не позволяют испытывать их в соответствии с табл. 10 и 11, должны гарантироваться материалом и технологическим процессом изготовления.

3. МАРКИРОВКА И УПАКОВКА

3.1. Болты, винты и шпильки должны иметь клеймо завода-изготовителя. Размеры клейма устанавливаются изготовителем.

3.2. Болты с шестигранной головкой и винты с внутренним шестигранником с диаметром резьбы 5 мм и шпильки с диаметром резьбы 12 мм должны иметь маркировку, обозначающую класс прочности или условное обозначение группы согласно табл. 1—6.

Размеры знаков маркировки устанавливаются изготовителем.

Примечание. Классы прочности 3.6, 4.6, 4.8, 5.6, 5.8, 6. 6, 6.8и 6.9 маркируются по соглашению между потребителем и изготовителем.

3.3. Маркировка изделий, не указанных в п. 3.2, производится по соглашению между потребителем и изготовителем.

3.4. Клеймо завода и маркировочные знаки должны наноситься на головку болта или винта и на торец гаечного конца шпилек (черт. 17).

Клеймо забода-изготобителя

UivvIllUCpU ПпилиП

Черт, 17

Шпилька

3.5. Маркировка болтов, винтов и шпилек может быть выпуклой или углубленной.

При выпуклой маркировке допускается увеличение максималь* но допустимой высоты гайки или головки болта-

для изделий с диаметром резьбы до 8 мм на 0,1 мм;

для изделий с диаметром резьбы свыше 8 до 12 мм на 0,2 мм; для изделий с диаметром резьбы свыше 12 мм на 0,3 мм.

3.6. Знаки маркировки должны быть отчетливо видны невооруженным глазом независимо от качества обработки поверхности изделия.

3.7. Метки на изделиях с левой резьбой — по ГОСТ 2904—45-

3.8. Правила приемки, упаковки изделий и маркировка тары — по ГОСТ 1471—54.

Стр- 28

ПРИЛОЖЕНИЕ 1 к ГОСТ 1759-70 Рекомендуемое

Технологические процессы изготовления болтов, винтов и шпилек из углеродистых и легированных сталей

Класс прочности | Марка стали | Рекомендуемые технологические процессы изготовления |

3.6 | Ст. Зкп, Ст.Зсп 10, Юкп |

|

4.6 | 20 | Процесс 1 3. Холодная высадка с последующей нормализацией |

4.8 | 10, 10 кп | 4. Холодная высадка |

5.6 | 30, 35 | Процессы 1 и 3 |

5.8 | 10, 10 ки, 20, 20 кп, Ст.Зкп, Ст.Зсп | Провесе 4 |

6.6 | 35 | 5. Горячая высадка с последующими закалкой и отпуском 6. Холодная высадка с последующими закалкой и отпуском |

6.8 | 45, 40Г | Процесс 1 |

6.9 | 20, 20 кп | 7. Холодная высадка с редуцированием стержня |

8.8 — 14.9 | Стали по табл. 1 | Процессы 5 и 6 8. Точение с последующими закалкой и отпуском |

Стр. 29

ПРИЛОЖЕНИЕ 2 к ГОСТ 1759-70 Рекомендуемое

Технологические процессы изготовления гаек из углеродистых и легированных сталей

Класс | Марка прочности J стали | Рекомендуемые технологические процессы изготовления | |

4 | Ст. Зкп. Ст. 3 сп | 1. Горячая высадка или вырубка |

5 | 10, Юкп | 2. Холодная высадка |

20 | Процесс 1 | |

6 | Ст. 5 | Процесс I |

35 | ||

15,15кп | Процесс 2 | |

8 | 20,20кп | Процесс 2 |

45 | Процесс 1 | |

35 | 3. Горячая высадка с последующими закалкой и отпуском Процесс 2 | |

10-14 | Стали по табл.З | Процесс 3 4 Холодная высадка с последующими закалкой и отпуском 5. Точение с последующими закалкой и отпуском |

ПРИЛОЖЕНИЕ 3 к ГОСТ 1759—70

Сп^^очпое

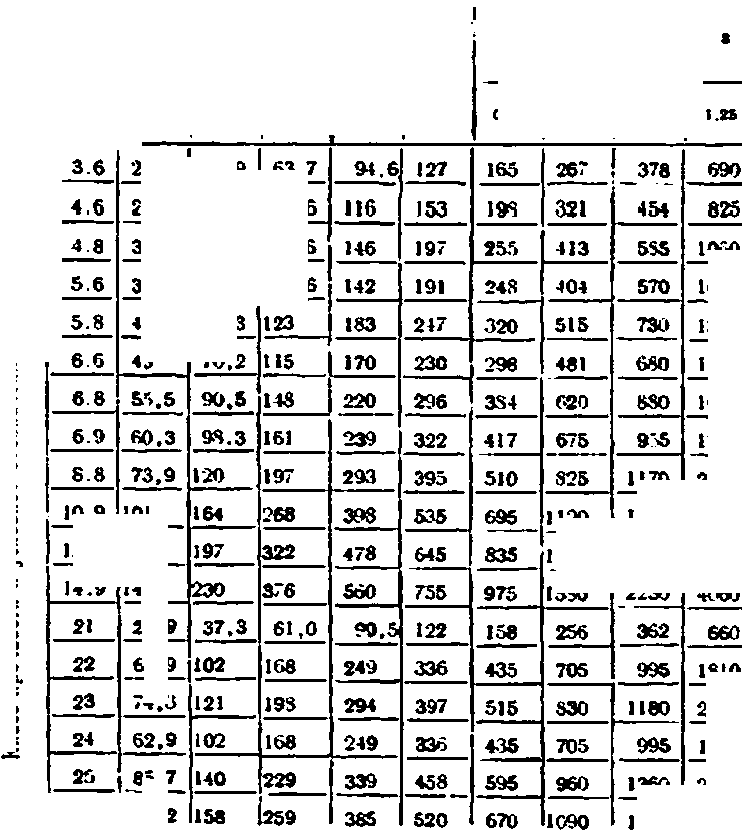

Пробные нагрузки ала болтов. Крупна* резьба

Таблиц» I

1.4 | 3 | S.S | 3 | 1 3.5 |

0.35 | ... | 0.4» | 0.8 | 0.4 |

« | 4 | • 1 | |

о.т | 0.4 | 1 | 1 |

I

Ш(Г р*9Ъбы ■S. мя

Начинал. ммА лшмггр р«>ъбы а. мя

43

85.7

1030

1330

1240

I6C0

1740

2130

1590

2900

1910

3460

1360

1810

2140

1810

1360

2470

26

97.2

1540

2800

63.7

76 6

37

60.2

98.6

Класс прочности и условное обозначение группы

10.9

12.9

14.9

35.8

46.2

101

121

141

22.9

62.9

74.3

63.4

75.3

70.2

95.6

1120

(580

1170

2230

1050

4060

10 | 14 | 14 | 14 | 18 | 20 | 22 | Z4 | 27 | 30 | м | 4» | и |

1.4 | 1.75 | 4 | t | Ж.5 | 2 5 | •А | 3 | м | 4 | 4.S | S | |

1090 | 1580 | 2160 | 2950 | 3610 | 4610 | 5700 | 6650 | 8650 | 10500 | U400 | 21100 | 27700 |

1310 | 1900 | 2601 | 3550 | 4340 | 5S5O | 6850 | $000 | 104110 | 127(0 | 1S500 | 25300 | 33300 |

1690 | 2450 | 3350 | 4570 | 5G00 | 7150 | >800 | 10300 | 13400 | 16300 | 23S00 | 32600 | 42500 |

1640 | 2330 | 3240 | 44ЭЭ | 5 КО | 6900 | 8550 | 9950 | I29t0 | 15800 | 23000 | 31600 | 41500 |

2’10 | 3070 | 4190 | 5700 | 7000 | 8900 | 11000 | I2SC0 | 16700 | 20400 | 297С0 | 40X0 | 53600 |

1970 | 2860 | 3900 | 5300 | 6500 | 8300 | 1V3U0 | I2C00 | 15600 | 19000 | 27700 | 38000 | 49*4)0 |

2530 | 36S0 | 5060 | 68Х) | 8400 | 10700 | 13200 | 15400 | 20100 | 24500 | 35700 | 18X0 | 64300 |

2750 | 4000 | 54гО | 7450 | 9100 | 11600 | 14400 | 16800 | 21800 | 26600 | 38800 | 53200 | 69900 |

3390 | 4910 | 6700 | 91'О | 11X0 | 14300 | 17600 | 20500 | 26700 | 32600 | 47500 | 65200 | 85X0 |

4590 | 6700 | 9:00 | 12400 | I52CO | 19100 | 24000 | 28000 | 36300 | 44400 | 64700 | 88700 | U6S00 |

5500 | 8000 | 10900 | I49C0 | 13200 | 23330 | 28800 | 33500 | 43600 | 53300 | 77600 | 106500 | 140000 |

6450 | 9350 | 12800 | 17400 | 21303 | 27203 | 33600 | 39200 | 50900 | 62X0 | £0700 | 124500 | 163500 |

1040 | 1520 | 2070 | 2830 | 3460 | 4410 | 2450 | 6350 | 8260 | 10100 | 14700 | 20200 | 26500 |

2870 | 4170 | 5700 | 7750 | 9500 | 12100 | 15000 | 17500 | 22800 | 77800 | 4G400 | 55100 | 72900 |

3390 | 4930 | 6750 | 9200 | 11200 | 14300 | 17700 | 20600 | 26800 | 32800 | 47800 | 65500 | 86100 |

2370 | 4170 | 5700 | 7750 | 9500 | 12100 | 15000 | 17500 | 22800 | 278СО | 40400 | 55400 | 72900 |

3910 | 5700 | 7750 | 1С600 | 13000 | 16600 | 20400 | 23800 | 31000 | 37900 | 55100 | 75600 | 99400 |

4440 | 6450 | 8S00 | I2COO | 14700 | 18700 | “23200 | 27000 | 35100 | <2900 | 62500 | 85700 | 112500 |

Класс лрочяосгн и условное обозначение группы

8 | ю <Л | 2 | к | В | ю | ■м 4. <О | и «0 | о 0 | со 46 | о» <р | и 0> , 0» | а> Ф | СП оз | СП 0» | 4* 06 | * ф | ы 03 |

м | 4» | СП | «к | - | м | сп | «к | ta | С4 | 8 | м | В | ю | ||||

S | 8 | 8 | -4 | 8 | а | 8 | 8 | м CR | е! | в | й | а | »о | £ | |||

_ | _ | 1 | |||||||||||||||

У | § | м а | £ о | 8 | g | 3 | 1 | § | g | м © СП | к © | § | 4» 2 | S | г | g | |

м | ю | ||||||||||||||||

л | 4» | о | ю | гл | •л | Z | ■4 | § | © | ф | -4 | 0 | о | <ta | * | ||

8 | 8 | 8 | 8 | ж | 8 | 8 | 8 | 5 | 8 | СЛ | © | 3 | 8 | $ | 4* | ||

я | - | м | «■ | м | 4» | В | <л | 1 | - | м | - | * | а* | ® | -4 | ||

§ | § | 8 | 8 | 8 | 8 | 8 | |i | 8 | ё | § | 8 | $ | £ | ||||

$ | Я | W | я | t | W | 3 | а | « | g | - | ** | £ О | - | ||||

8 | 8 | 8 | S | § | 8 | | | £ | м о | о | 3 | в | S | § | 8 | |||

g | ъ СЛ | 5С | л | •ш 8 | 1 | g | й | 4» о | g | «4 | |||||||

g | 8 | 8 | 8 | 8 | § | 8 | * | § | 3 | ю © | g | g | 8 | ||||

g | ое * | СП | «4 | о> м | в | taw | - | м | ? | 5С | io | & | ж | »0 | К | ||

§ | 8 | 8 | g | 8 | 8' | 1 | 8 | § | 8 | а | S | 8 | 8 | S | § | 8 | |

I | ш | ф м | й | 8 | i | й | ф *г | м | ф | * м | со м | W | |||||

§ | 8 | g | g | з о | О | S | 8 | 3 | 8 | ё | g | 8 | 5 | S | а | ё | |

л | А | о | § © | S | С4 | К5“ | £ | м м | М | м 2 | •о | в | м | о | 2 | а | * |

§ | 8 | § | § | » | © | 8 | ! | § | 8 | § | 8 | ё | ? | 8 | |||

И | СП ф 8 | W | 4» | й | § | 5 | м | to | — | © | 3 | н | м <А | л | СП | ||

§ | g W | § | § | 5 | 8 | 1 | § | § | § | § | 8 | 8 | § | 8 | 8 | ||

8 V | й СП | i | § | g | ы | w | S | & | * | ю | ? | © *4 | СП | ||||

8 | 8 | 8 | 8 | 8 | § | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | g | ||

м | № | К5 | •« | п | 8 | м | |||||||||||

© | С’’ | i | ч? | Ф | м> | А | йА | 0» | 2 | /л | А | л | ч | ||||

8 | 8 | О | 8 о | § | 8 | ё | 3 C_i | ? | 8 | 8 | g | § | 8 | ||||

w | I | S | О | | | 1 | 8! м 3 | А *4 8 | о | 1 | W | Ю | § | 1 | * | i 8 | § © | i |

* | о> | 8 | о> | м | СП | а | В | п» | ю | ||||||||

ч | Я) | •-> | ■м | QB | <0 | (X | -1 | kS | 4J | л | |||||||

§ | 8 | § | 8 | § | ? | 8 | 8 | © | 8 | § | § | 8 | 8 | § | |||

g | «• | 4» КО | W OI | 8 | £ | S | 4* | ы •4 | СО м | К | 3 | © | - | ||||

К> 8 | 8 | 1 | I | § | § | § | § | в | 8 | 8 | § | § | § | § | i | ||

м | |||||||||||||||||

© | ое § | I | м | I | Ю 3 | I | i | !С 8 | а 8 | сп ч | i | ta *> 8 | i | I | ! W | | | |

м | - | м | (0 | • 1 | 1» | *•1 | а«0 СП | ы» to | «-1 | СП | in | *»л> | 4о | . | |||

й | <0 | 2 | ж | ! | 2 | в | © | 2 | з | S | |||||||

8 | ё | S | 8 | 8 | s | s | 8 | 3 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

Е и’ г | aS to ц! Е |

• VI | |

S | V» |

о а | • |

- | 0» |

«а W V» | 3 |

£ | »4 |

м V» | |

3 | |

ta | 5 |

V» | 8 |

сл | 8 |

W | м # |

н | м м |

м | S |

W | а |

<4 | «й •» |

Пробные мир узки лля болтов Мелкая резгба

к

»

•> а а

ПРИЛОЖЕНИЕ 4 к ГОСТ 1759—70 Справочное

Испытательные нагрузки хтя гаек. Крупная резьба кге

Таблица I

Hou»»uk-■ый х>»-ыетр резьбы в ни | 1.4 | 2 | 2.S | л | 1 4 | S | 4 | s | 10 | tJ | Ы | 16 | 20 | S2 | 24 | tr | Ж | 34 | 4> | 4» | |||

5 wjt | je.!S | 0.4 | o.u | 0.4 | «.* | 1 *-7 | 0.4 | 1 ■ | 1.» | | 1.5 | l.T* | i | s | 1.5 | 2.5 | 2.3 | 1 » | Э | 9.S | 4 | 4.4 | « | |

4 | 50.8 | 83 | 136 | 200 | 270 | 350 | 570 | 805 | 1460 | 2320 | 3370 | 4600 | 6300 | 7709 | 9300 | 12100 | 141» | 184» | 224» | 32700 | 448» | 589» | |

5 | 63.3 | 103 | 170 | 250 | 340 | 440 | 710 | icon | 1830 | 2900 | 42Ю | 5750 | 7850 | 9600 | 12200 | 15100 | 176» | 230» | 281» | 408» | 560» | 736» | |

в | 76.2 | 124 | 203 | 302 | 407 | 525 | 850 | 1210 | 2200 | 3480 | 5050 | 6900 | 9400 | 11500 | 14700 | 18200 | 212» | 275» | 337» | 490» | 672» | 88300 | |

8 | 102 | 166 | 270 | 402 | 540 | 700 | 1140 | 1610 | 2930 | 4640 | 6750 | 9200 | 12600 | 15400 | 19600 | 24200 | 283» | 367» | 449» | 6S4» | 896» | 1180» | |

g | 10 | 12? | 207 | 340 | 500 | 680 | 880 | 1420 | 2000 | 3670 | 5800 | 8400 | 11500 | 15700 | 19200 | 24500 | 30300 | 353» | 459» | 561» | 817» | 1)2600 | 1470» |

о а | 12 | 152 | 248 | 40“ | 605 | 810 | 1050 | 1700 | 2410 | 4400 | 6950 | 10100 | 13600 | 18800 | 23000 | 29400 | 36400 | 42400 | 551» | 673» | 980» | 134500 | 1765» |

п s U* С >■» >*. | 14 | 178 | 290 | 475 | 705 | 950 | 1230 | 1990 | 2810 | 5100 | 8100 | 11800 | 16100 | 22OGO | 26900 | 34300 | 42400 | 49400 | 64Э0О1 | 785» | 1145» | 1565» | 2060» |

я? | 21 | 66 | IG8 | 176 | 262 | 3S3 | 457 | 740 | 1030 | 1900 | 3020 | 4380 | 6000 | 8150 | 10000 | 12700 | 157» | 184» | 239» | 292» | 423» | 582» | 765» |

S V 6* Z V = | 23 | 89 | 145 | 237 | 352 | 475 | 615 | 990 | 1410 | 2560 | 4060 | 59» | 30» | 11000 | 13400 | 17100 | 212» | 247» | 321» | 393» | 572» | 784» | 1030» |

2 v i5 | 23 | 114 | 186 | 305 | 4S3 | 610 | 790 | 1280 | 1810 | 3290 | 5200 | 7600 | 10400 | 14100 | 17300 | 22000 | 273» | 318» | 413» | 5050^ | 735» | 1010» | 1325» |

as ts о | 26 | 140 | 226 | 373 | 555 | 745 | 965 | 1560 | 22)0 | 4030 | 6400 | 9250 | 12700 | 17300 | 21100 | 26900 | 333» | 388» | 505» | 61700- 899» | 1230» | 1620» | |

w w «Э | 3! | 34.3 | 55,9j | 92 | 136 | >33 237 | 383 | 540 | 990 | 1570 | 2280 | 3100 | 4240 | 5200 | 6600 | 82» | 9550 | 124» | 15100( 22!» | 302» | 397» | ||

1Й |

| 40.6 | 66.2 | 106 | 161 | 2„ | 231 | 454 | 615 | 1170 | 1860 | 2700 | 3680 | 50» | 6150 | 7860 | 97» | 113» | 147» | 179»! 26!» | 358» | 471» | |

| 63.5 | 103 | 170 | 250 | 340 | .« | 7)0 | 1С4Ю | 1830 | 2900 | 4210 | 5750 | 78» | 9600 | 12200 | 151» | 176» | 230» | 28100 | 408» | 560» | 736» | |

36 | 48,3 | 78.7 | 129 | 191 | 258 | 334 | 540 | 765 | 1390 | 2200 | 3200 | 4370 | 59» | 7300 | 9300 | 1)5» | 13400> 174» | 213» | 31000 | 426» | 550» |

Cfp. 36

Испынтелыше нагруам лла гае*. Мелкая резьби

кгг Таблица 2

Моиюильныа шаыетр резьбы 4. мм | 4 | 5 | в | в | 10 | 17 | н | 14 | И | 2о | а | 24 | п | 30 | 36 | 42 | 4» | |

Шаг редьбы S. ям | 0.5 | в.» | 9.П | 1.73 | 1.3 | 1.3 | 13 | 1.5 | 2 | 2 | 9 | 3 | 3 | 4 | ||||

4 | 392 | 645 | 880 | 1570 | 2450 | 3680 | 5000 | 6700 | 8650 | IG900 | 13300 | 15400 | 198») | 21300 | 31600 | 48200 | 64200 | |

5 | 490 | 805 | 1100 | I960 | 3060 | 4600 | 6250 | 8350 | 10600 | 13600 | 16600 | 19200 | 24300 | 310СО | 43200 | 60200 | 80200 | |

6 | 590 | 965 | 1320 | 2350 | 3670 | 5550 | 7500 | 10000 | 13000 | 16300 | 20000 | 23000 | 29300 | 37300 | 51990 | 72300 | 96300 | |

3 с | 8 | 785 | 1290 | 1760 | 3140 | 4900 | 7350 | 10С00 | 13400 | 17300 | 21800 | 26600 | 30700 | 39700 | 49700 | 69200 | 96400 | 128000 |

а W | 10 | 9» | 1610 | 2200 | 3920 | 6100 | 9200 | 12500 | 16700 | 21600 | 27200 | 33300 | 38100 | 49600 | 62100 | 86800 | 1207Ю | 160600 |

О X | 12 | 1180 | 1930 | 2640 | 4700 | 7350 | 11000 | 15000 | 200СО | 25900 | 32600 | 40000 | 46000 | 59500 | 74500 | 104000 | 144500 | 192500 |

5 F | 14 | 1370 | 2250 | 3080 | 5500 | 8550 | 12900 | 17500 | 23400 | 30200 | 38000 | 46600 | 53800 | 69400 | 86900 | 121000 | 168500 | 225000 |

X О | 21 | 510 | 835 | 1140 | 2040 | 3180 | 4790 | 6500 | 8700 | II2C0 | 14100 | 17300 | 20000 | 25800 | 32300 | 45000 | 62700 | 83500 |

о V | 23 | 685 | ИЗО | 15W | *2740 | 4230 | 6450 | 8750 | 11 ХЮ | 15100 | 19000 | 23300 | 26900 | 31700 | 43500 | 60500 | 84300 | 112500 |

о X а | 2S | 880 | 1450 | 1980 | 3S3O | 5500 | 8300 | 11200 | 15000 | 19400 | 24500 | 30000 | 34600 | 44600 | 55900 | 77800 | 108500 | 144300 |

•с V | 26 | 1080 | 1770 | 2420 | 4310 | 6750 | 10100 | 13700 | 18400 | 23800 | 29900 | 36600 | 42200 | 51600 | 68300 | 95100 | 132500 | 176800 |

Ж X | 31 | 265 | 435 | 595 | 1060 | 1650 | 2490 | 3.370 | 4510 | 6850 | 7350 | 9000 | 10400 | 13400 | 16809 | 23300 | 32500 | 43300 |

V о ж | 32 | 314 | 515 | 705 | 1250 | 1960 | 2950 | 4000 | 5350 | 6900 | 8700 | 10700 | 12300 | 15900 | 19900 | 27700 | 38600 | 51400 |

Q Ct ж | 33 | |||||||||||||||||

<у | 34 | 490 | 805 | 1100 | I960 | 30G0 | 4600 | 6250 | 8-350 | 10800 | 13600 | 16600 | 19200 | 24800 | 31000 | 43209 | 60200 | 80200 |

5Й | 35 | |||||||||||||||||

36 | 372 | 610 | 835 | 1490 | 2330 | 3500 | 47S0 | 6350 | 8200 | 10300 | 12G00 | 14600 | 18800 | 23600 | 32900 | 45800 | 61000 |

Cip. 38

ПРИЛОЖЕНИЕ 5 к ГОСТ 1759—70 Рекомендуемое

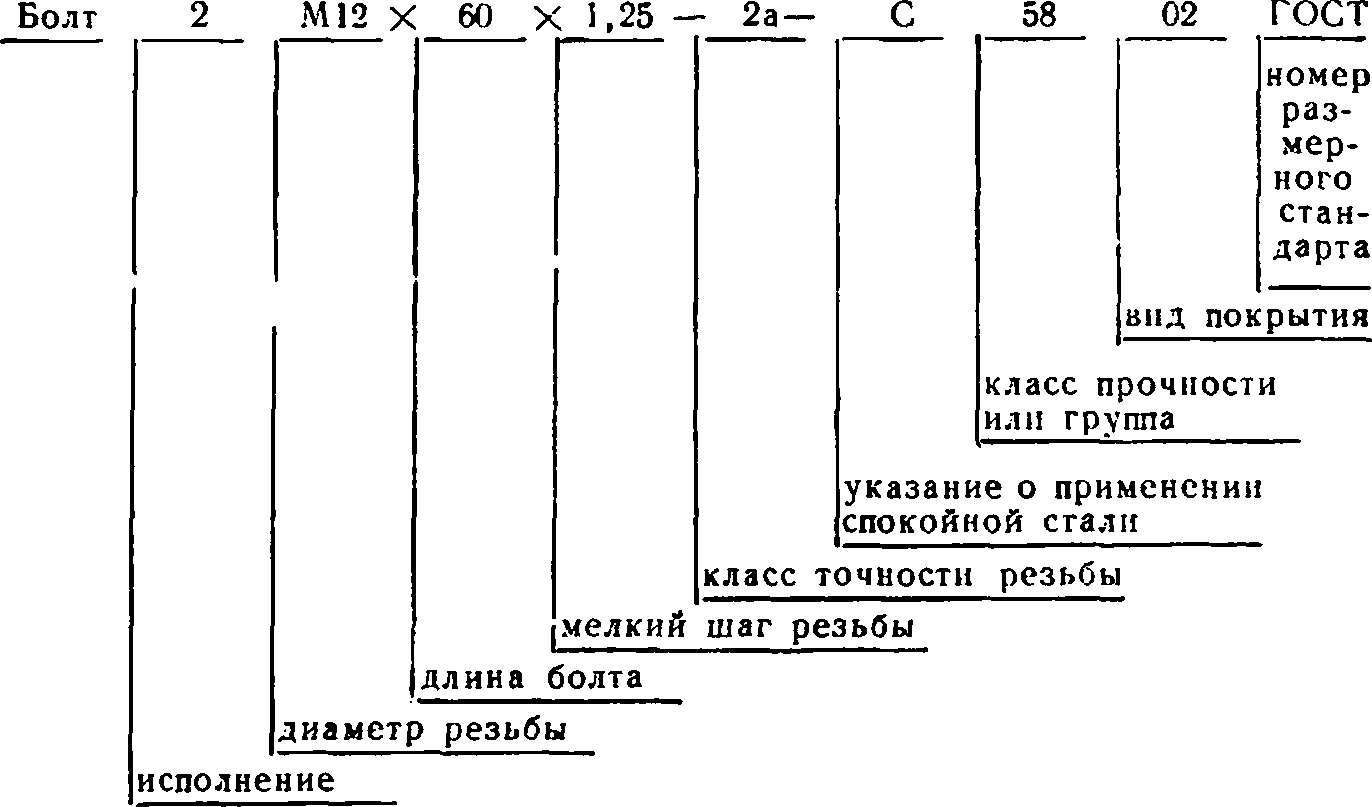

Условные обозначения болтов, винтов, шпилек и гаек

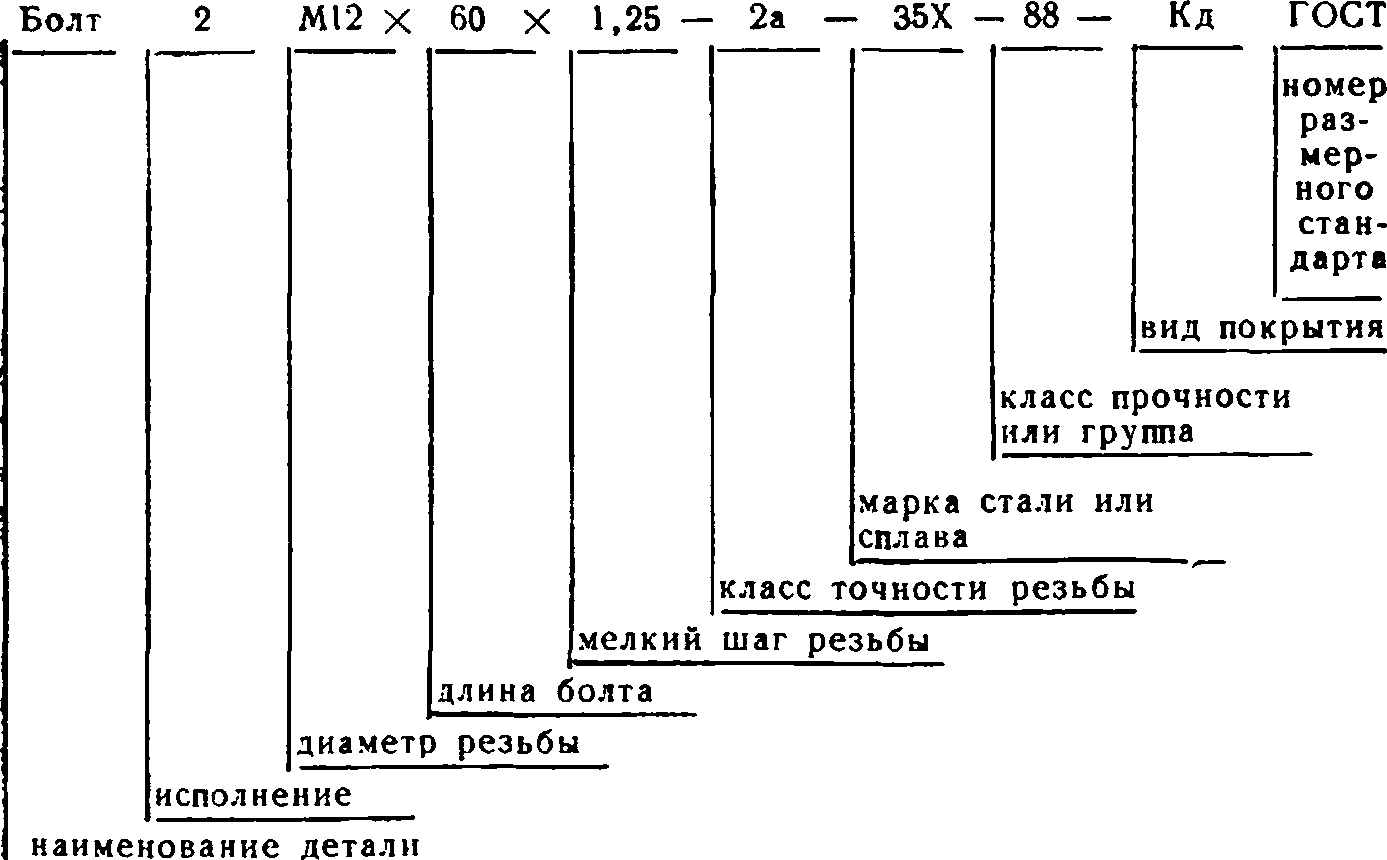

1. Болты, винты и шпильки из углеродистых сталей классов прочности 3.6— S9, гайки из углеродистых сталей классов прочности 4—8 и изделий из цветных сплавов следует обозначать по следующей схеме:

наименование детали

Пр и м е ч а н и е. При обозначении изделия, изготовленного из автоматной стали, перед числом, обозначающим класс прочности .указывается буква А.

2. Болты, винты и шпильки классов прочности 8 8, 10.9, 12.9, 14.9 и гайки классов прочности 10, 12, 14, изделия нз коррозионпостойких, жаростойких, жаропрочных и теплоустойчивых сталей, а также изделия, материал или покрытие которых не предусмотрены настоящим стандартом, следует обозначать по следующей схеме:

Стр. 39

3. Класс точности резьбы 3, крупный шаг резьбы, исполнение 1, вид покрытия 00 (без покрытия) в обозначении не указываются.

Редактор А. Л. Владимиров |

Сдано в наб. 6/V 1970 г. Подп в пен. 7/Х 1970 г. 2.5 п. л. Тираж 60000

Издательство стандартов. Москва. К-1, ул. Щусеьм, 4

Калужская типография стандартов, ул. Московская. 256. Зак. 376

1

Класс прочности обозначен двумя числами. Первое число, умноженное на 10 число, умноженное на 10, определяет отношение предела текучести к временно-ла текучести в кгс/мм? (для класса прочности 3.6 значения приблизительные),

2

Для болтов, винтов н шпилек с диаметром резьбы до 12 мм вкл.

Для болтов, винтов и шпилек с диаметром резьбы до 16 мм вкл.