ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71796—

2024

Сосуды и аппараты

ИЗДЕЛИЯ КРЕПЕЖНЫЕ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71796—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения «ВНИИНЕФТЕМАШ» (АО «ВНИИНЕФТЕМАШ»), Автономной некоммерческой организацией «Институт нефтегазовых технологических инициатив» (АНО «ИНТИ»), Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 270 «Сосуды и аппараты, работающие под давлением»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 декабря 2024 г. № 1824-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71796—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и обозначения ...................................................3

4 Конструкция и размеры................................................................3

4.1 Шпильки......................................................................3

4.2 Болты........................................................................9

4.3 Гайки .......................................................................11

4.4 Шайбы......................................................................13

4.5 Предельные отклонения размеров и формы.......................................15

5 Технические требования..............................................................15

5.1 Общие требования............................................................15

5.2 Требования к материалам......................................................18

5.3 Комплектность ...............................................................18

5.4 Маркировка..................................................................19

5.5 Консервация и упаковка........................................................20

5.6 Требования, указываемые в заказе ..............................................21

6 Требования безопасности и охраны окружающей среды....................................21

7 Правила приемки....................................................................21

8 Методы контроля....................................................................23

9 Транспортирование и хранение........................................................24

10 Гарантии изготовителя ..............................................................24

11 Указания по эксплуатации............................................................24

Приложение А (справочное) Массы крепежных изделий .....................................26

Приложение Б (обязательное) Режимы термической обработки заготовок и механические свойства крепежных изделий.......................................................37

Приложение В (рекомендуемое) Рекомендуемые сочетания материалов крепежных изделий ......40

III

ГОСТ Р 71796—2024

Введение

Настоящий стандарт разработан на основе ОСТ 26-2037—96, ОСТ 26-2038—96, ОСТ 26-2039—96, ОСТ26-2040—96,0 СТ 26-2041 —96, ОСТ26-2042—96, СТП 26.260.2043—2004, СТО 00220256-024—2016 и существующего отечественного опыта проектирования, изготовления и эксплуатации сосудов и аппаратов.

IV

ГОСТ Р 71796—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сосуды и аппараты

ИЗДЕЛИЯ КРЕПЕЖНЫЕ

Общие технические условия

Vessels and apparatus.

Fasteners. General technical requirements

Дата введения — 2025—03—01

1 Область применения

Настоящий стандарт распространяется на крепежные изделия: шпильки, болты, гайки, шайбы для стальных фланцевых соединений сосудов и аппаратов, изготавливаемых в соответствии с ГОСТ 34347, предназначенных для применения в технологическом оборудовании химической, нефтехимической и других отраслей промышленности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302 (ИСО 1463—82, ИСО 2064—80, ИСО 2106—82, ИСО 2128—76, ИСО 2177—85, ИСО 2178—82, ИСО 2360—82, ИСО 2361—82, ИСО 2819—80, ИСО 3497—76, ИСО 3543—81, ИСО 3613—80, ИСО 3882—86, ИСО 3892—80, ИСО 4516—80, ИСО 4518—80, ИСО 4522-1—85, ИСО 4522-2—85, ИСО 4524-1—85, ИСО 4524-3—85, ИСО 4524-5—85, ИСО 8401—86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.306 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1051 Прокат калиброванный. Общие технические условия

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 1759.0 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 1763 (ИСО 3887—77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 2590 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

Издание официальное

1

ГОСТ Р 71796—2024

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949 Металлопродукция из сталей нержавеющих и сплавов на железоникелевой основе коррозионно-стойких, жаростойких и жаропрочных. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 9012 (ИСО 410—82, ИСО 6506—81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9378 (ИСО 2632-1—85, ИСО 2632-2—85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 11708 Основные нормы взаимозаменяемости. Резьба. Термины и определения

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18160—72 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение

ГОСТ 18661 Сталь. Измерение твердости методом ударного отпечатка

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19256 Стержни под накатывание метрической резьбы. Диаметры

ГОСТ 19258 Стержни под нарезание метрической резьбы. Диаметры

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 20700—75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °C. Технические условия

ГОСТ 20072 Сталь теплоустойчивая. Технические условия

ГОСТ 24643 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24705 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 24939 Калибры для цилиндрических резьб. Виды

ГОСТ 27017 Изделия крепежные. Термины и определения

ГОСТ 27148 Изделия крепежные. Выход резьбы, сбеги, недорезы и проточки. Размеры

ГОСТ 28759.5 Фланцы сосудов и аппаратов. Технические требования

ГОСТ 30893.1 (ИСО 2768-1—89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке

ГОСТ 34233.4 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ ISO 898-1—2014 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 4759-1 Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С

ГОСТ ISO 4759-3 Изделия крепежные. Допуски. Часть 3. Шайбы плоские для болтов, винтов и гаек. Классы точности А и С

ГОСТ ISO 6157-1 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения

ГОСТ ISO 6157-2 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки

2

ГОСТ Р 71796—2024

ГОСТ Р 9.316 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ ISO 898-1, ГОСТ 7564, ГОСТ 11708, ГОСТ 27017, ГОСТ 33439.

3.2 В настоящем стандарте применены следующие обозначения:

°0 2 —условный предел текучести, Н/мм2;

св —временное сопротивление (предел прочности), Н/мм2;

35 —относительное удлинение после разрыва, %;

у —относительное сужение поперечного сечения после разрыва, %.

4 Конструкция и размеры

4.1 Шпильки

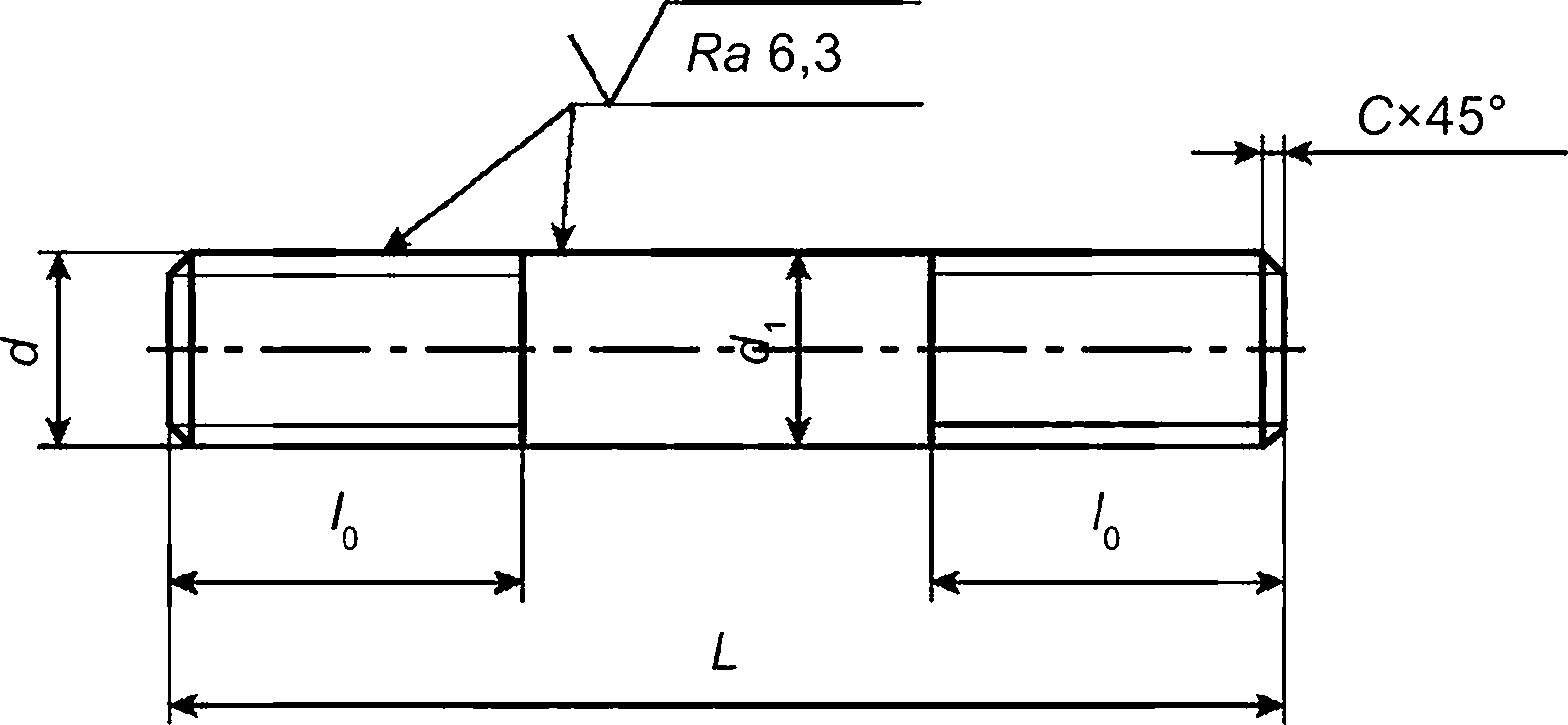

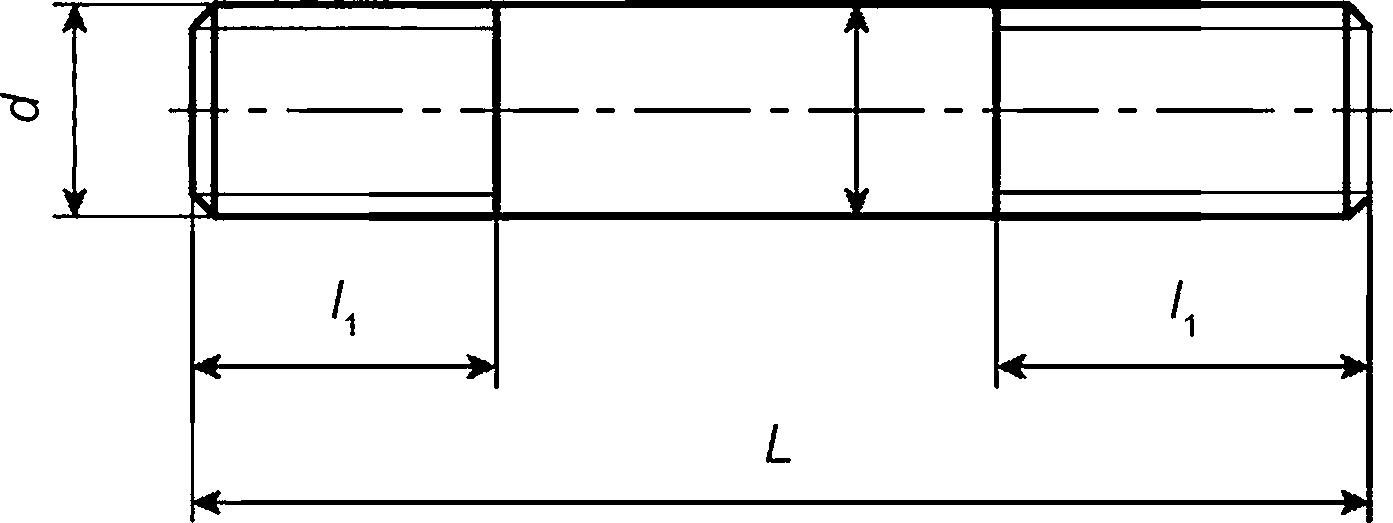

4.1.1 Шпильки с метрической резьбой и фасками на торцах изготавливают следующих типов:

- тип 1 — без проточки средней части;

- тип 2 — с проточкой средней части;

- тип 3 — без проточки полнорезьбовые.

4.1.2 Шпильки типов 1 и 2 изготавливают следующих исполнений:

- исполнение 1 —с одинаковыми резьбовыми концами;

- исполнение 2 — с ввинчиваемым резьбовым концом.

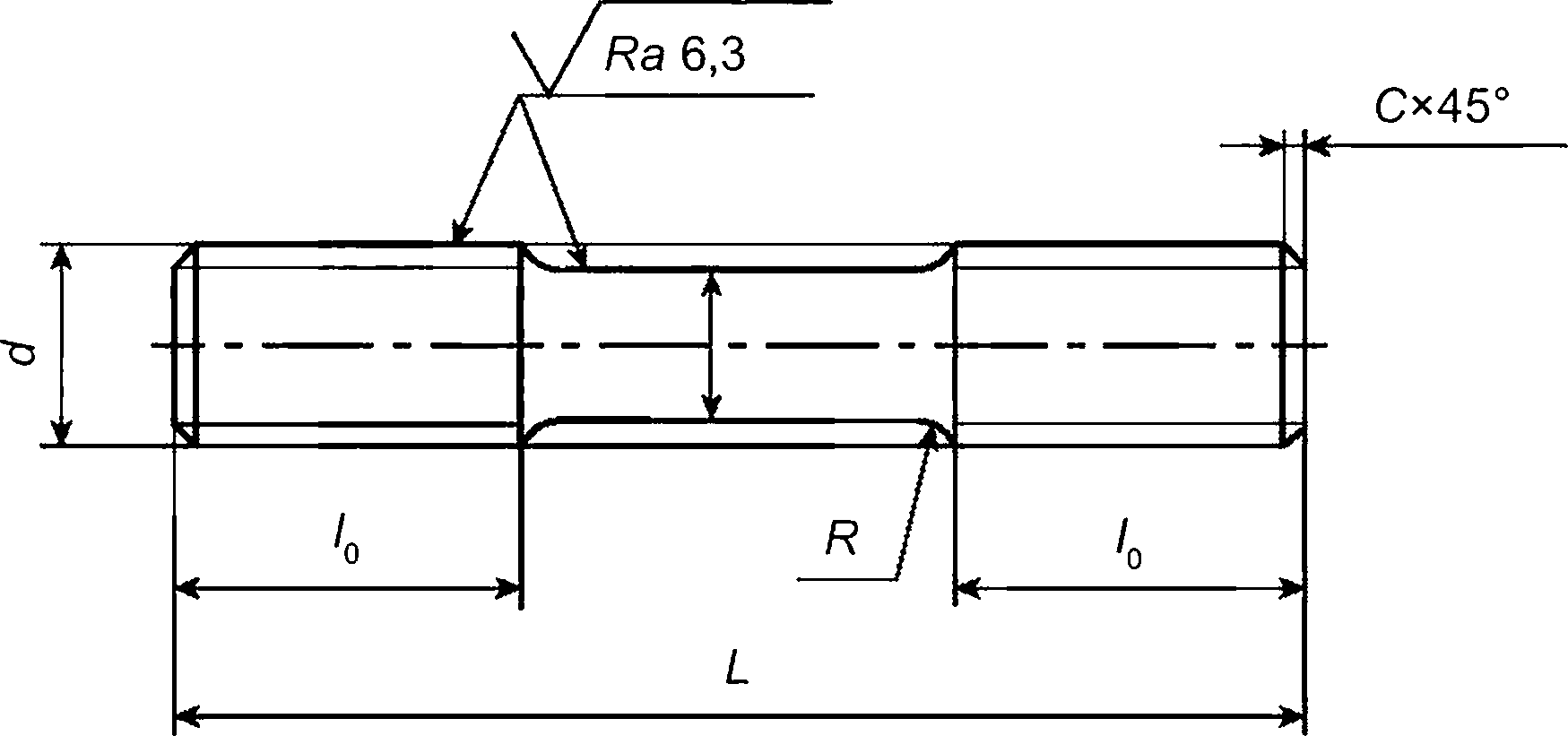

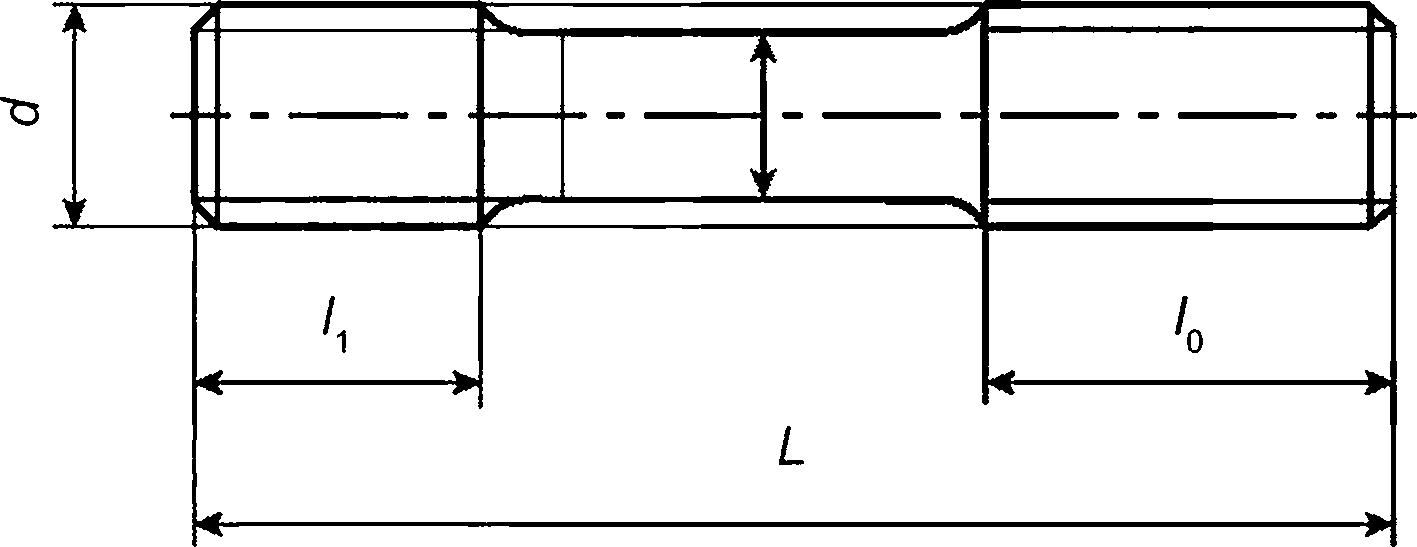

4.1.3 Конструкция, размеры и шероховатость поверхностей шпилек должны соответствовать конструкциям и значениям, представленным на рисунках и приведенным в таблицах:

- для шпилек типа 1 — на рисунке 1 и в таблице 1;

- для шпилек типа 2 — на рисунке 2 и в таблице 2;

- для шпилек типа 3 — на рисунке Зив таблице 3.

4.1.4 Шероховатость неуказанных на рисунках 1—3 поверхностей шпилек Ra должна быть 12,5 мкм.

4.1.5 Шпильки должны иметь метрическую резьбу по ГОСТ 24705, размеры сбегов и недорезов резьбы по ГОСТ 27148.

4.1.6 Расчетные массы шпилек приведены в приложении А.

4.1.7 Шпильки типа 3 допускается разрезать на отрезки различной длины, при этом на торцах необходимо выполнять фаску.

3

ГОСТ Р 71796—2024

а) Исполнение 1

б) Исполнение 2

Рисунок 1 — Конструкция шпильки типа 1

а) Исполнение 1

б) Исполнение 2

Рисунок 2 — Конструкция шпильки типа 2

4

ГОСТ Р 71796—2024

Рисунок 3 — Конструкция шпильки типа 3

Таблица 1—Размеры шпилек типа 1

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | ||||||

Мелкий шаг резьбы | — | 3,0 | 4,0 | ||||||||||||

Диаметр гладкой части d} | По ГОСТ 19256 или ГОСТ 19258 | ||||||||||||||

Длина ввинчиваемого резьбового конца /1 | 15 | 18 | 22 | 28 | 35 | 38 | 42 | 48 | 50 | 55 | 58 | 60 | 65 | 70 | 75 |

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 4,5 | |||||||||

Длина шпильки L | Длина резьбового конца /0 | ||||||||||||||

50 | 22 | ||||||||||||||

60 | 25 | — | |||||||||||||

70 | 32 | — | |||||||||||||

80 | — | ||||||||||||||

90 | 40 | — | |||||||||||||

100 | — | ||||||||||||||

110 | 48 | — | |||||||||||||

120 | 55 | — | |||||||||||||

130 | 60 | ||||||||||||||

140 | 65 | — | — | — | — | — | — | — | |||||||

150 | 70 | — | — | — | — | — | — | ||||||||

160 | — | 75 | — | — | — | — | |||||||||

170 | — | — | — | — | — | ||||||||||

180 | — | 85 | — | — | — | ||||||||||

190 | — | — | — | — | |||||||||||

200 | — | 90 | — | — | |||||||||||

210 | — | — | — | — | |||||||||||

220 | — | — | 95 | — | |||||||||||

230 | — | — | — | ||||||||||||

240 | — | — | — | — | |||||||||||

250 | — | — | — | 105 | |||||||||||

260 | — | — | — | ||||||||||||

270 | — | — | — | ||||||||||||

5

ГОСТ Р 71796—2024

Окончание таблицы 1

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | ||||||

Мелкий шаг резьбы | — | 3.0 | 4.0 | ||||||||||||

Диаметр гладкой части dy | По ГОСТ 19256 или ГОСТ 19258 | ||||||||||||||

Длина ввинчиваемого резьбового конца /1 | 15 | 18 | 22 | 28 | 35 | 38 | 42 | 48 | 50 | 55 | 58 | 60 | 65 | 70 | 75 |

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 4,5 | |||||||||

Длина шпильки L | Длина резьбового конца /0 | ||||||||||||||

280 | — | — | — | 40 | 48 | 55 | 60 | 65 | 70 | 75 | 85 | 90 | 95 | 105 | |

290 | — | — | — | ||||||||||||

300 | — | — | — | ||||||||||||

310 | — | — | — | — | |||||||||||

320 | — | — | — | — | |||||||||||

330 | — | — | — | — | |||||||||||

340 | — | — | — | — | |||||||||||

350 | — | — | — | — | — | ||||||||||

360 | — | — | — | — | — | ||||||||||

370 | — | — | — | — | — | ||||||||||

380 | — | — | — | — | — | ||||||||||

390 | — | — | — | — | — | — | |||||||||

400 | — | — | — | — | — | — | |||||||||

Таблица 2 — Размеры шпилек типа 2

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 | 60 | 64 | 68 | 76 | 80 | |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 2,00 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | 6,00 | — | |||||||||

Мелкий шаг резьбы | — | 3,0 | 4,0 | 6,0 | |||||||||||||||||

Диаметр гладкой части d2 | с крупным шагом резьбы | 7,8 | 9,5 | 13 | 16 | 20 | 22 | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 52 | 54 | 56 | — | |

с мелким шагом резьбы | — | 32 | 35 | 38 | 40 | 44 | 50 | 54 | 58 | 62 | 68 | 72 | |||||||||

Радиус перехода R | 6 | 8 | 12 | 16 | |||||||||||||||||

Длина ввинчиваемого резьбового конца /1 | 15 | 18 | 22 | 28 | 35 | 38 | 42 | 48 | 50 | 55 | 58 | 60 | 65 | 70 | 75 | 80 | 90 | 95 | 105 | 110 | |

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 4,5 | |||||||||||||||

Длина шпильки L | Длина резьбового конца /0 | ||||||||||||||||||||

50 | 22 | — | |||||||||||||||||||

60 | 25 | — | |||||||||||||||||||

70 | 32 | — | |||||||||||||||||||

80 | — | ||||||||||||||||||||

90 | 40 | — | |||||||||||||||||||

100 | — | ||||||||||||||||||||

110 | 48 | — | |||||||||||||||||||

120 | 55 | — | |||||||||||||||||||

130 | 60 | — | |||||||||||||||||||

140 | 65 | ||||||||||||||||||||

150 | 70 | — | |||||||||||||||||||

6

ГОСТ Р 71796—2024

Продолжение таблицы 2

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 | 60 | 64 | 68 | 76 | 80 | |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 2,00 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | 6,00 | — | |||||||||

Мелкий шаг резьбы | — | 3,0 | 4,0 | 6,0 | |||||||||||||||||

Диаметр гладкой части d2 | с крупным шагом резьбы | 7,8 | 9,5 | 13 | 16 | 20 | 22 | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 52 | 54 | 56 | — | |

с мелким шагом резьбы | — | 32 | 35 | 38 | 40 | 44 | 50 | 54 | 58 | 62 | 68 | 72 | |||||||||

Радиус перехода R | 6 | 8 | 12 | 16 | |||||||||||||||||

Длина ввинчиваемого резьбового конца /1 | 15 | 18 | 22 | 28 | 35 | 38 | 42 | 48 | 50 | 55 | 58 | 60 | 65 | 70 | 75 | 80 | 90 | 95 | 105 | 110 | |

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 4,5 | |||||||||||||||

Длина шпильки L | Длина резьбового конца /0 | ||||||||||||||||||||

160 | — | 25 | 32 | 40 | 48 | 55 | 60 | 6 | 70 | 75 | — | ||||||||||

170 | — | — | |||||||||||||||||||

180 | — | 85 | |||||||||||||||||||

190 | — | ||||||||||||||||||||

200 | — | 90 | — | ||||||||||||||||||

210 | — | — | — | ||||||||||||||||||

220 | — | — | 95 | — | — | — | — | — | — | ||||||||||||

230 | — | — | — | — | — | — | — | — | |||||||||||||

240 | — | — | — | — | — | — | — | — | — | ||||||||||||

250 | — | — | — | 105 | 115 | 120 | — | — | — | ||||||||||||

260 | — | — | — | — | — | — | |||||||||||||||

270 | — | — | — | — | — | — | |||||||||||||||

280 | — | — | — | — | — | — | |||||||||||||||

290 | — | — | — | — | — | — | |||||||||||||||

300 | — | — | — | — | — | — | |||||||||||||||

310 | — | — | — | — | — | — | — | ||||||||||||||

320 | — | — | — | — | — | — | — | ||||||||||||||

330 | — | — | — | — | 125 | 135 | — | ||||||||||||||

340 | — | — | — | — | — | ||||||||||||||||

350 | — | — | — | — | — | 135 | |||||||||||||||

360 | — | — | — | — | — | ||||||||||||||||

370 | — | — | — | — | — | ||||||||||||||||

380 | — | — | — | — | — | ||||||||||||||||

390 | — | — | — | — | — | — | |||||||||||||||

400 | — | — | — | — | — | — | |||||||||||||||

410 | — | ||||||||||||||||||||

420 | — | ||||||||||||||||||||

440 | — | — | — | — | — | — | — | ||||||||||||||

460 | |||||||||||||||||||||

480 | |||||||||||||||||||||

500 | |||||||||||||||||||||

520 | |||||||||||||||||||||

540 | — | ||||||||||||||||||||

560 | — | ||||||||||||||||||||

580 | — | — | — | — | — | — | — | — | |||||||||||||

600 | — | ||||||||||||||||||||

620 | — | ||||||||||||||||||||

7

ГОСТ Р 71796—2024

Окончание таблицы 2

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 | 60 | 64 | 68 | 76 | 80 | |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 2,00 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | 6,00 | — | |||||||||

Мелкий шаг резьбы | — | 3,0 | 4,0 | 6.0 | |||||||||||||||||

Диаметр гладкой части d2 | с крупным шагом резьбы | 7,8 | 9,5 | 13 | 16 | 20 | 22 | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 52 | 54 | 56 | — | |

с мелким шагом резьбы | — | 32 | 35 | 38 | 40 | 44 | 50 | 54 | 58 | 62 | 68 | 72 | |||||||||

Радиус перехода R | 6 | 8 | 12 | 16 | |||||||||||||||||

Длина ввинчиваемого резьбового конца /1 | 15 | 18 | 22 | 28 | 35 | 38 | 42 | 48 | 50 | 55 | 58 | 60 | 65 | 70 | 75 | 80 | 90 | 95 | 105 | 110 | |

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 4,5 | |||||||||||||||

Длина шпильки L | Длина резьбового конца /0 | ||||||||||||||||||||

640 | — | 125 | 135 | 135 | |||||||||||||||||

660 | — | ||||||||||||||||||||

680 | — | ||||||||||||||||||||

700 | — | ||||||||||||||||||||

Примечание — Размеры радиуса перехода R не распространяются на шпильки, резьбу которых выполняют способом накатки. | |||||||||||||||||||||

Таблица 3 — Размеры шпилек типа 3

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 2,00 | 3,00 | 3,50 | 4,00 | 4,50 | |||

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | |||||||

4.1.8 Условные обозначения шпилек следует формировать в соответствии со схемой, представленной на рисунке 4.

Шпилька X- X- Хх X- X- X. X. X ГОСТ Р 71796-2024

| Обозначение настоящего стандарта

Вид и толщина покрытия

Марка стали

Длина шпильки

Поле допуска резьбы

Шаг резьбы (только для мелкого шага резьбы)

Номинальный диаметр резьбы

Исполнение (только для шпилек типа 2)

Тип (указывают букву «Н» при выполнении резьбы накаткой)

Рисунок 4 — Схема формирования условного обозначения шпилек

8

ГОСТ Р 71796—2024

Примеры условных обозначений

1 Шпилька типа 1 с номинальным диаметром резьбы М42, с крупным шагом резьбы, с полем допуска резьбы 8g, длиной 220 мм, из стали марки 35Х, без покрытия по настоящему стандарту:

Шпилька 1-М42-8д-220.35Х ГОСТ Р 71796—2024

2 То же, с мелким шагом резьбы 3,0, с покрытием 01 толщиной 9 мкм:

Шпилька 1-M42x3-8g-220.35X.019 ГОСТ Р 71796—2024

3 То же, с резьбой, выполненной способом накатки:

Шпилька 1 Н-М42*3-8д-220.35Х.019 ГОСТ Р 71796—2024

4 Шпилька типа 2 исполнения 1 с номинальным диаметром резьбы М42, с крупным шагом резьбы, с полем допуска резьбы 8g, длиной 220 мм, из стали марки 35Х, без покрытия по настоящему стандарту:

Шпилька 2-1-М42-8д-220.35Х ГОСТ Р 71796—2024

5 То же, исполнения 2, с мелким шагом резьбы 3,0, с покрытием 02 толщиной 15 мкм:

Шпилька 2-2-M42x3-8g-220.35X.0215 ГОСТ Р 71796—2024

6 То же, с резьбой, выполненной способом накатки:

Шпилька 2H-2-M42x3-8g-220.35X.0215 ГОСТ Р 71796—2024

7 Шпилька типа 3 с номинальным диаметром резьбы М42, с крупным шагом резьбы, с полем допуска резьбы 8g, длиной 280 мм, из стали марки 35Х, без покрытия по настоящему стандарту:

Шпилька 3-М42-8д-280.35Х ГОСТ Р 71796—2024

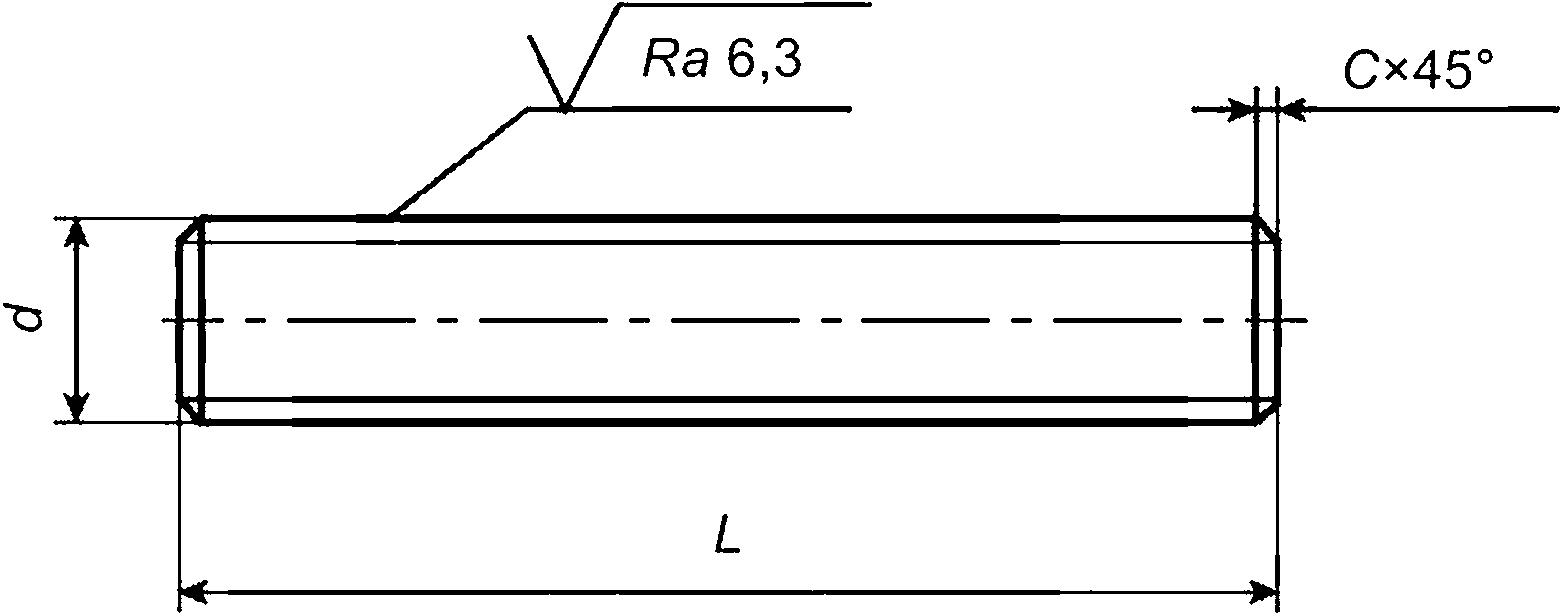

4.2 Болты

4.2.1 Болты изготавливают с шестигранной головкой, метрической резьбой и фаской на торце.

4.2.2 Допускается изготовлять болты с резьбой по всей длине стержня.

4.2.3 Конструкция, размеры и шероховатость поверхностей болтов должны соответствовать конструкции и значениям, указанным на рисунке 5 и приведенным в таблицах 4, 5.

4.2.4 Шероховатость не указанных на рисунке 5 поверхностей болта Ra должна быть 12,5 мкм.

4.2.5 Болты должны иметь метрическую резьбу по ГОСТ 24705, размеры сбегов и недорезов резьбы по ГОСТ 27148.

4.2.6 Расчетные массы болтов приведены в приложении А.

* Шероховатость граней штампованных или кованых болтов.

Рисунок 5 — Конструкция болта

9

ГОСТ Р 71796—2024

Таблица 4 — Размеры болтов

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 2,50 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | |||||

Диаметр гладкой части d^ | По ГОСТ 19256 или ГОСТ 19258 | |||||||||||||

Размер «под ключ» S | 17 | 19 | 24 | 30 | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | |

Высота головки Н | 6,4 | 7,5 | 10,0 | 12,5 | 15,0 | 17,0 | 18,7 | 21,0 | 22,5 | 25.0 | 26,0 | 28,0 | 30,0 | |

Диаметр описанной окружности D, не менее | 18,7 | 20,9 | 26,2 | 33,0 | 39,6 | 45,2 | 50,9 | 55,4 | 60,8 | 66,4 | 71,3 | 64,7 | 82,6 | |

Радиус под | не менее | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | |||||||

головкой г | не более | 0,6 | 1,1 | 1,2 | 1,7 | 1,8 | 2,3 | |||||||

Размер фаски с, не менее | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | |||||||||

Диаметр части болта без резьбы Di | не менее | 15,3 | 17,1 | 21,6 | 27,0 | 32,4 | 36,9 | 41,4 | 45,0 | 49,5 | 54,0 | 58,5 | 63,0 | 67,5 |

не более | 16,15 | 18,05 | 22,80 | 28,50 | 34,20 | 38,95 | 43,70 | 47,50 | 52,25 | 57,00 | 61,75 | 66,50 | 71,25 | |

Таблица 5 — Длины болтов и резьбы на них

В миллиметрах

Длина болта / | Длина резьбы /0 при номинальном диаметре резьбы d | ||||||||||||

10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | |

20 | — | — | — | — | — | — | — | — | — | — | — | — | — |

25 | — | — | — | — | — | — | — | — | — | — | — | — | — |

30 | — | — | — | — | — | — | — | — | — | — | — | — | — |

35 | 26 | 30 | — | — | — | — | — | — | — | — | — | — | — |

40 | 26 | 30 | — | — | — | — | — | — | — | — | — | — | — |

45 | 26 | 30 | 38 | — | — | — | — | — | — | — | — | — | — |

50 | 26 | 30 | 38 | — | — | — | — | — | — | — | — | — | — |

55 | 26 | 30 | 38 | 46 | — | — | — | — | — | — | — | — | — |

60 | 26 | 30 | 38 | 46 | — | — | — | — | — | — | — | — | — |

65 | 26 | 30 | 38 | 46 | 54 | — | — | — | — | — | — | — | — |

70 | 26 | 30 | 38 | 46 | 54 | — | — | — | — | — | — | — | — |

75 | 26 | 30 | 38 | 46 | 54 | — | — | — | — | — | — | — | — |

80 | 26 | 30 | 38 | 46 | 54 | — | — | — | — | — | — | — | — |

90 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | — | — | — | — | — | — |

100 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | 72 | 78 | — | — | — | — |

110 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | 72 | 78 | — | — | — | — |

120 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | 72 | 78 | — | — | — | — |

130 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | 72 | 78 | 84 | 90 | — | — |

140 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | — |

10

ГОСТ Р 71796—2024

Окончание таблицы 5

В миллиметрах

Длина болта / | Длина резьбы /0 при номинальном диаметре резьбы d | ||||||||||||

10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | |

150 | 26 | 30 | 38 | 46 | 54 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 |

160 | 32 | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 96 | 108 |

170 | 32 | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

180 | 32 | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

190 | 32 | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

200 | 32 | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

220 | — | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

240 | — | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

260 | — | 36 | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

280 | — | — | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

300 | — | — | 44 | 52 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 |

4.2.7 Условные обозначения болтов следует формировать в соответствии со схемой, представленной на рисунке 6.

Болт X- X- X. X. X ГОСТ Р 71796-2024

| Обозначение настоящего стандарта

Вид и толщина покрытия

Марка стали

Длина болта

Поле допуска резьбы

Номинальный диаметр резьбы

Рисунок 6 — Схема формирования условного обозначения болтов

Примеры условных обозначений

1 Болт с номинальным диаметром резьбы М16, с полем допуска резьбы 8g, длиной 60 мм, из стали марки 35Х, без покрытия по настоящему стандарту:

Болт М16-8д-60.35Х ГОСТ Р 71796—2024

2 То же, с покрытием 01 толщиной 9 мкм:

Болт M16-8g-60.35X.019 ГОСТ Р 71796—2024

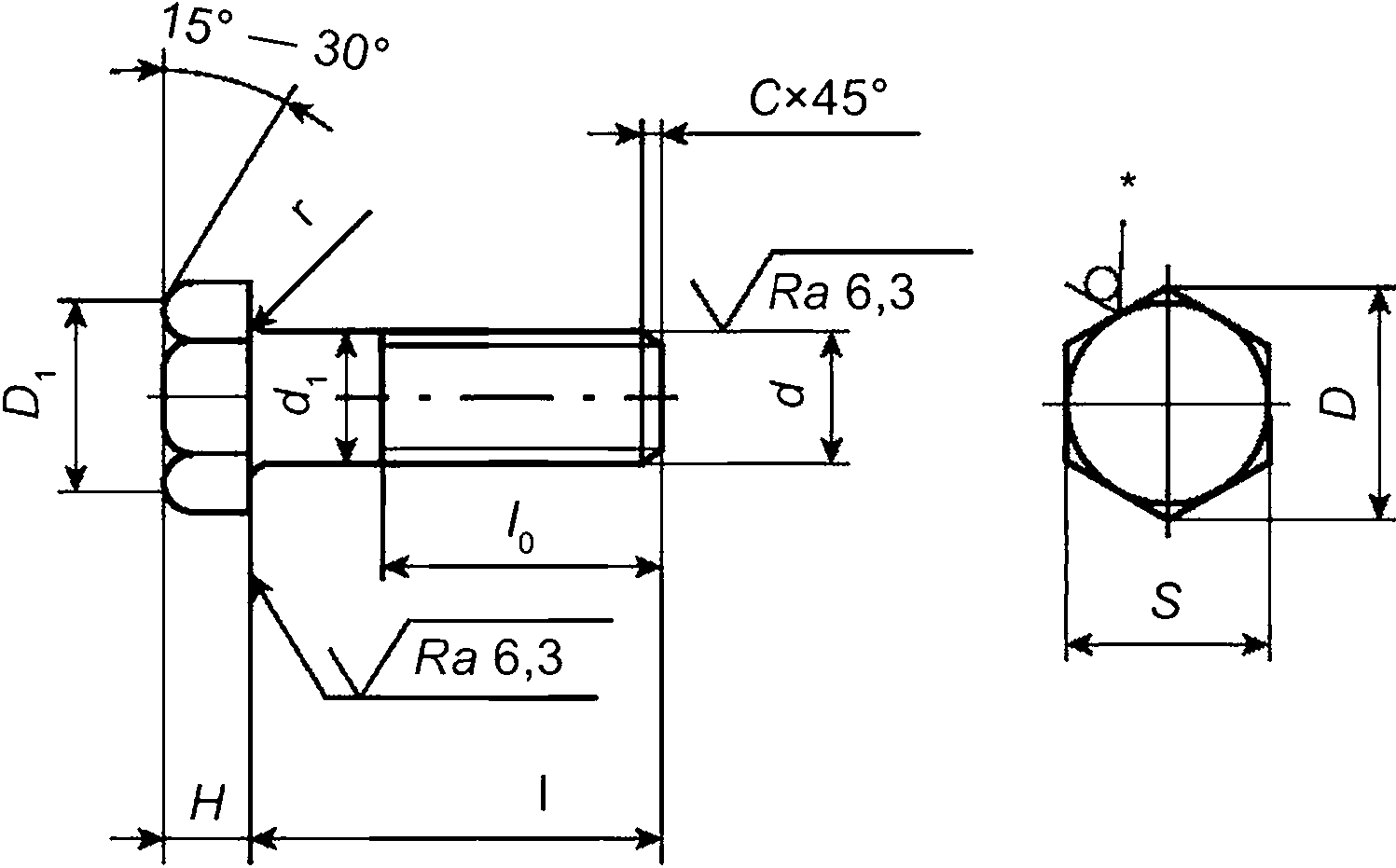

4.3 Гайки

4.3.1 Гайки изготавливают шестигранными с метрической резьбой следующих типов:

- тип 1 — низкие;

- тип 2 — высокие.

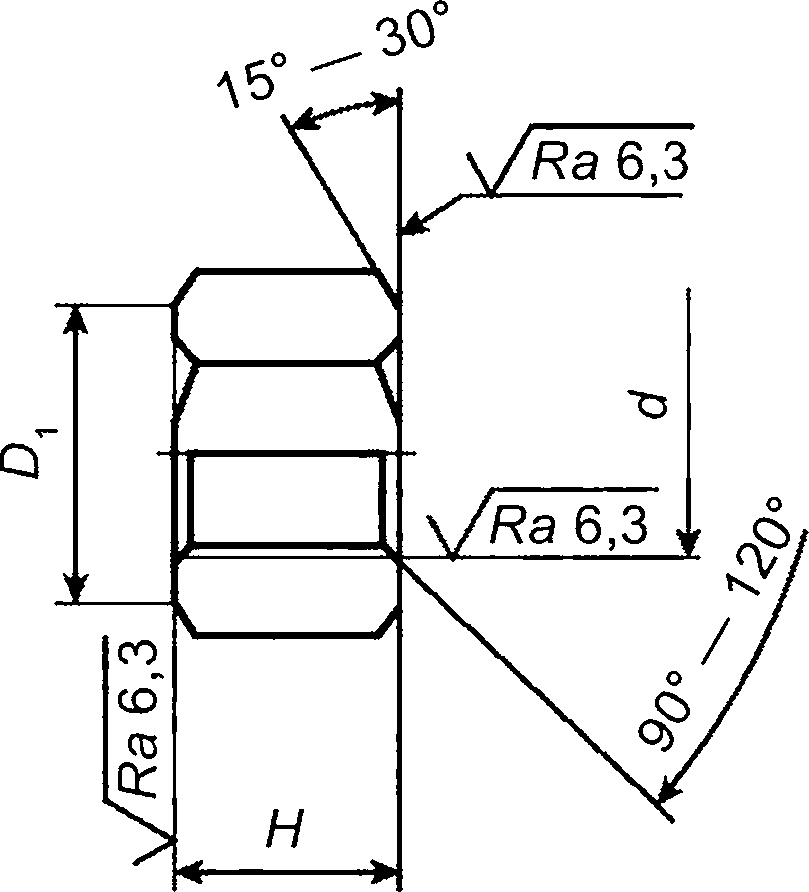

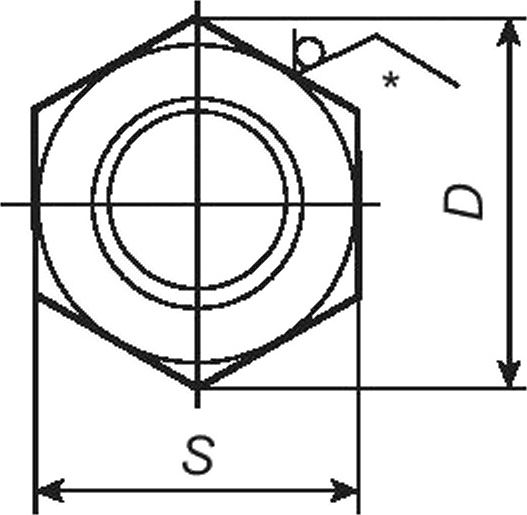

4.3.2 Конструкция, размеры и шероховатость поверхностей гаек должны соответствовать конструкции и значениям, указанным на рисунке 7 и приведенным в таблицах 6, 7.

4.3.3 Шероховатость не указанных на рисунке 7 поверхностей гайки Ra должна быть 12,5 мкм.

4.3.4 Гайки должны иметь метрическую резьбу по ГОСТ 24705.

11

ГОСТ Р 71796—2024

* Шероховатость граней штампованных или кованых гаек.

Рисунок 7 — Конструкция гайки

Таблица 6 — Размеры гаек типа 1

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | |

Крупный шаг резьбы | 1,50 | 1,75 | 2,00 | 2,50 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | |||||

Размер «под ключ» S | 17 | 19 | 24 | 30 | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | |

Диаметр описанной окружности D, не менее | 18,7 | 20,9 | 26,2 | 33,0 | 39,6 | 45,2 | 50,9 | 56,2 | 60,8 | 67,6 | 71,3 | 79,0 | 82,6 | |

Высота Н | 8 | 10 | 13 | 16 | 19 | 22 | 24 | 27 | 29 | 31 | 34 | 36 | 38 | |

Предельное смещение оси отверстия относительно граней | — | 0,40 | 0,50 | 0,60 | ||||||||||

Диаметр части гайки без резьбы Di | не менее | 15,3 | 17,1 | 21,6 | 27,0 | 32,4 | 36,9 | 41,4 | 45,0 | 49,5 | 54,0 | 58,5 | 63,0 | 67,5 |

не более | 16,15 | 18,05 | 22,80 | 28,50 | 34,20 | 38,95 | 43,70 | 47,50 | 52,25 | 57,00 | 61,75 | 66,50 | 71,25 | |

Таблица 7 — Размеры гаек типа 2

В миллиметрах

Номинальный диаметр резьбы d | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | |

Крупный шаг резьбы | 1.50 | 1,75 | 2.00 | 2,50 | 3,00 | 3,50 | 4,00 | ||||

Мелкий шаг резьбы | — | 3,0 | |||||||||

Размер «под ключ» S | 17 | 19 | 24 | 30 | 36 | 41 | 46 | 50 | 55 | 60 | |

Диаметр описанной окружности D, не менее | 18,8 | 21,0 | 26,7 | 33,5 | 40,3 | 45,9 | 51,4 | 56,2 | 61,7 | 67,6 | |

Высота Н | 10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | |

Предельное смещение оси отверстия относительно граней | — | 0,40 | 0,50 | 0,60 | |||||||

Диаметр части гайки без резьбы О1 | не менее | 15,3 | 17,1 | 21,6 | 27,0 | 32,4 | 36,9 | 41,4 | 45,0 | 49,5 | 54 |

не более | 16.15 | 18,05 | 22.80 | 28,50 | 34,20 | 38,95 | 43,70 | 47,5 | 52,25 | 57 | |

12

ГОСТ Р 71796—2024

Окончание таблицы 7

В миллиметрах

Номинальный диаметр резьбы d | 42 | 45 | 48 | 52 | 56 | 60 | 64 | 68 | 76 | 80 | |

Крупный шаг резьбы | 4,50 | 5,00 | 5,50 | 6,00 | — | ||||||

Мелкий шаг резьбы | 3,0 | 4,0 | 6,0 | ||||||||

Размер «под ключ» S | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 | 110 | 115 | |

Диаметр описанной окружности D, не менее | 73,1 | 79,0 | 84,5 | 90,4 | 96,0 | 102,0 | 107,5 | 113,5 | 124,0 | 130,0 | |

Высота Н | 42 | 45 | 48 | 52 | 56 | 60 | 64 | 68 | 76 | 80 | |

Предельное смещение оси отверстия относительно граней | 0,70 | 0,80 | 0,87 | ||||||||

Диаметр части гайки без резьбы D1 | не менее | 58,5 | 63,0 | 67,5 | 72,0 | 76,5 | 81,0 | 85,5 | 90,0 | 99,0 | 103,5 |

не более | 61,75 | 66,5 | 71,25 | 76,00 | 80,75 | 85,50 | 90,25 | 95,00 | 104,50 | 109,25 | |

4.3.5 Условные обозначения гаек следует формировать в соответствии со схемой, представленной на рисунке 8.

Гайка

X- Хх X- X- X. X ГОСТ Р 71796-2024

| Обозначение настоящего стандарта

Вид и толщина покрытия

Марка стали

Поле допуска резьбы

Шаг резьбы (только для мелкого шага резьбы)

Номинальный диаметр резьбы

Тип

Рисунок 8 — Схема формирования условного обозначения гаек

Примеры условных обозначений

1 Гайка типа 1, с номинальным диаметром резьбы М16, с крупным шагом резьбы, с полем допуска резьбы 7Н, из стали марки 35, без покрытия по настоящему стандарту:

Гайка 1-М16-7Н.35 ГОСТ Р 71796—2024

2 То же, с покрытием 01 толщиной 9 мкм:

Гайка 1-М16-7Н.35.019 ГОСТ Р 71796—2024

3 Гайка типа 2, с номинальным диаметром резьбы М48, с крупным шагом резьбы, с полем допуска резьбы 6Н, из стали марки 35, без покрытия по настоящему стандарту:

Гайка 2-М48-6Н.35Х ГОСТ Р 71796—2024

4 То же, с мелким шагом резьбы 3,0, с покрытием 01 толщиной 9 мкм:

Гайка 2-М48*3-6Н.35Х.О19 ГОСТ Р 71796—2024

4.4 Шайбы

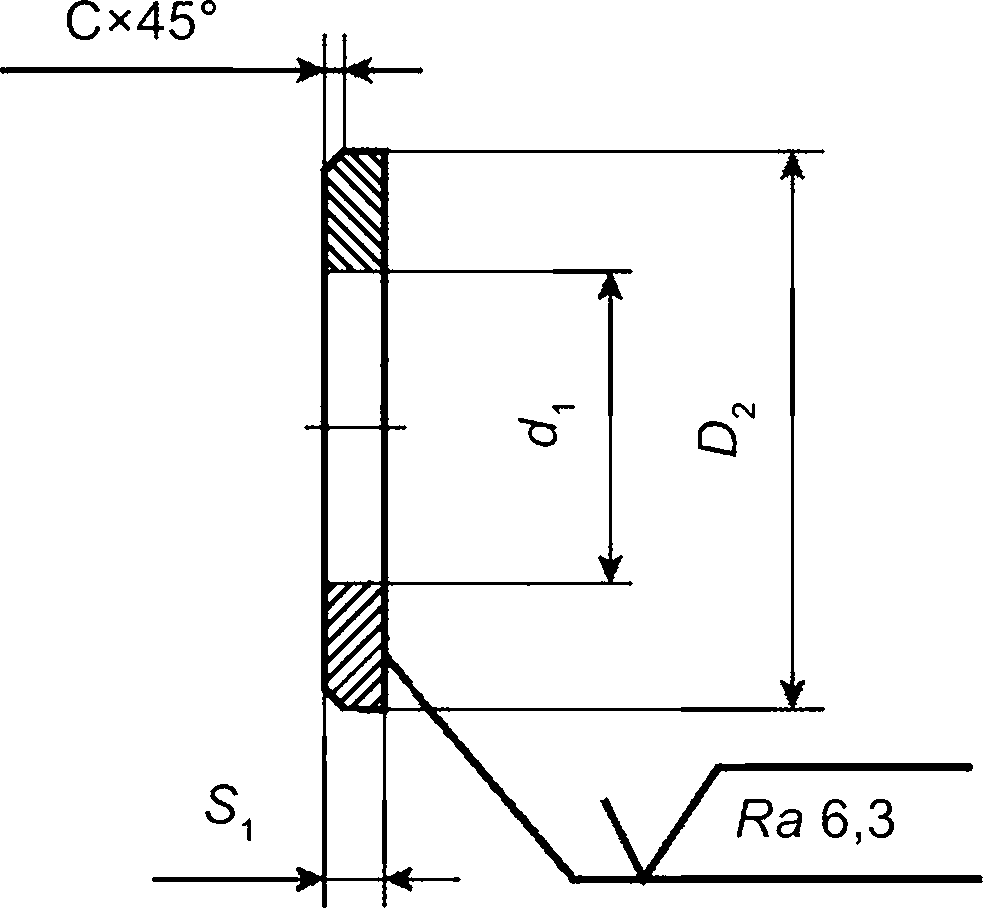

4.4.1 Шайбы изготавливают плоскими с фаской.

4.4.2 Конструкция, размеры и шероховатость поверхностей шайб должны соответствовать конструкции и значениям, указанным на рисунке 9 и приведенным в таблице 8.

4.4.3 Шероховатость не указанных на рисунке 9 поверхностей шайбы Ra должна быть 12,5 мкм.

4.4.4 Допускается изготовлять шайбы толщиной более S^ а также без фаски или со скруглением кромок радиусом, равным размеру ф.

13

ГОСТ Р 71796—2024

Рисунок 9 — Конструкция шайбы

Таблица 8 — Размеры шайб

В миллиметрах

Номинальный диаметр резьбы шпильки (болта) d | 10 | 12 | 16 | 20 | 22 | 24 | 27 | 30 | 33 | 36 |

Внутренний диаметр шайбы ф | 11 | 13 | 17 | 21 | 23 | 25 | 28 | 31 | 34 | 37 |

Наружный диаметр шайбы О2 | 18 | 24 | 30 | 37 | 39 | 44 | 50 | 56 | 60 | 66 |

Толщина шайбы S1 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | |||||

Размер фаски шайбы с1 | 0,5 | 1,0 | 1,6 | |||||||

Допускаемое смещение оси отверстия | 0,5 | 0,6 | 0,7 | |||||||

Номинальный диаметр резьбы шпильки (болта) d | 39 | 42 | 48 | 52 | 56 | 60 | 64 | 68 | 76 | 80 |

Внутренний диаметр шайбы d^ | 40 | 43 | 50 | 54 | 58 | 62 | 66 | 70 | 78 | 82 |

Наружный диаметр шайбы О2 | 72 | 78 | 90 | 95 | 100 | 110 | 115 | 120 | 132 | 138 |

Толщина шайбы S1 | 6,0 | 10,0 | 12,0 | |||||||

Размер фаски шайбы с1 | 1,6 | 2,0 | 3,0 | |||||||

Допускаемое смещение оси отверстия | 0,7 | 0,8 | 0,9 | |||||||

4.4.5 Условные обозначения шайб следует формировать в соответствии со схемой, представленной на рисунке 10.

Шайба Хх X. X ГОСТ Р 71796-2024

| Обозначение настоящего стандарта

Вид и толщина покрытия

Марка стали

Номинальный диаметр резьбы шпильки (болта)

Рисунок 10 — Схема формирования условного обозначения шайб

14

ГОСТ Р 71796—2024

Примеры условных обозначений

1 Шайба для шпильки (болта) с номинальным диаметром резьбы МЗО, из стали марки 35, без покрытия по настоящему стандарту:

Шайба 30.35 ГОСТ Р 71796—2024

2 То же, с покрытием 01 толщиной 9 мкм:

Шайба 30.35.019 ГОСТ Р 71796—2024

4.5 Предельные отклонения размеров и формы

4.5.1 Для шпилек, болтов, гаек, шайб предельные отклонения линейных размеров должны соответствовать среднему классу точности по ГОСТ 30893.1 (эквивалентно квалитетам Н14, h14, ± IT 14/2), если не указано иное.

4.5.2 Для болтов и гаек, изготовляемых штамповкой или ковкой, предельные отклонения размера «под ключ» Sдолжны соответствовать грубому классу точности по ГОСТ 30893.1 (эквивалентно квали-тету h16).

4.5.3 Предельные отклонения размеров, формы и расположения поверхностей шпилек, болтов, гаек должны соответствовать допускам для класса точности А по ГОСТ ISO 4759-1.

4.5.4 Для шпилек, болтов, гаек поля допусков внутренней и наружной метрической резьбы номинальными диаметрами до М48 должны соответствовать полям допусков резьбы 7Н и 8g по ГОСТ 16093, свыше М48 — 6Н и 6g по ГОСТ 16093.

4.5.5 Отклонение от перпендикулярности торцевых поверхностей гайки относительно оси резьбы с номинальными диаметрами до М48 не должно превышать 1 °30’, свыше М48 должно соответствовать 12 степени точности по ГОСТ 24643.

4.5.6 Предельные отклонения размеров (диаметра отверстия, наружного диаметра, толщины, фаски), формы и расположения поверхностей (соосность, плоскостность, перпендикулярность боковых поверхностей) шайбы должны соответствовать допускам для класса точности А по ГОСТ ISO 4759-3.

4.5.7 Отклонение от перпендикулярности боковых поверхностей шайбы относительно опорных поверхностей не должно превышать 3°.

4.5.8 Отклонение от прямолинейности на 100 мм длины стержней шпилек номинальными диаметрами резьбы М24 не должно превышать 0,2 мм, свыше М24 — 0,1 мм.

5 Технические требования

5.1 Общие требования

5.1.1 Крепежные изделия должны соответствовать требованиям настоящего стандарта, комплекту конструкторской документации и требованиям, указанным заказчиком при заказе.

5.1.2 Технологический процесс изготовления крепежных изделий устанавливает изготовитель.

5.1.3 Резьбу на шпильках, болтах и гайках выполняют способом накатки или нарезки.

5.1.4 Шпильки, болты, гайки, шайбы изготавливают из металлопродукции по ГОСТ 5949 и сортового проката по ГОСТ 2590 из стали марок, приведенных в таблице 9. Допускается изготовление болтов, гаек, шайб из калиброванного проката по ГОСТ 1051 и ГОСТ 20072, шайб из листового проката по ГОСТ 19903.

Таблица 9 — Материалы для изготовления крепежных изделий и предельные температуры их применения

Марка стали | Химический состав | Температура применения, °C | ||

Шпильки, болты | Гайки | Шайбы | ||

25 | По ГОСТ 1050 | От минус 40 до плюс 425 включ. | От минус 40 до плюс 450 включ. | |

35 | От минус 40 до плюс 425 включ. | |||

15

ГОСТ Р 71796—2024

Окончание таблицы 9

Марка стали | Химический состав | Температура применения, °C | ||

Шпильки, болты | Гайки | Шайбы | ||

10Г2 | По ГОСТ 1050 | От минус 70 до плюс 425 включ. | От минус 70 до плюс 450 включ. | |

09Г2С | По ГОСТ 19281 | |||

35Х | По ГОСТ 4543 | От минус 40 до плюс 425 включ. | ||

40Х | ||||

ЗОХМА | От минус 40 до плюс 450 включ. | От минус 50 до плюс 510 включ. | От минус 70 до плюс 450 включ. | |

20ХНЗА | По ГОСТ 4543 | От минус 70 до плюс 425 включ. | От минус 70 до плюс 450 включ. | |

25X1 МФ | По ГОСТ 20072 | От минус 50 до плюс 510 включ. | От минус 70 до плюс 540 включ. | |

25Х2М1Ф | ||||

20Х1М1Ф1БР | От минус 50 до плюс 565 включ. | От минус 70 до плюс 565 включ. | ||

12X13 | По ГОСТ 5632 | От минус 30 до плюс 475 включ. | ||

20X13 | ||||

07Х16Н6 | От минус 40 до плюс 325 включ. | |||

08Х22Н6Т | От минус 40 до плюс 200 включ. | |||

18Х12ВМБФР | От минус 40 до плюс 580 включ. | |||

08Х18Н10Т | От минус 196 до плюс 600 включ. | |||

12Х18Н10Т | ||||

10Х17Н13М2Т | От минус 196 до плюс 600 включ. | |||

08Х15Н24В4ТР | От минус 196 до плюс 600 включ. | |||

45Х14Н14В2М | От минус 70 до плюс 600 включ. | |||

12ХН35ВТ | От минус 70 до плюс 650 включ. | |||

Примечание — Для сосудов, предназначенных для работы при положительных температурах, принимают расчетную температуру; для сосудов, предназначенных для работы при отрицательных температурах, принимают минимальную рабочую температуру.

5.1.5 Режимы термической обработки заготовок для крепежных изделий должны быть в соответствии с приложением Б.

Заготовки крепежных изделий подлежат термической обработке в случае, если примененный для их изготовления прокат не был в термически обработанном состоянии и его механические свойства не соответствовали значениям, указанным в приложении Б.

Температура отпуска заготовок для гаек должна быть выше температуры отпуска заготовок для шпилек на 30 °C.

Термическая обработка готовых крепежных изделий не допускается.

5.1.6 Химический состав стали крепежных изделий и заготовок должен соответствовать значениям, установленным для соответствующей марки стали в ГОСТ 1050, ГОСТ 4543, ГОСТ 5632, ГОСТ 19281, ГОСТ 20072.

5.1.7 Механические свойства (временное сопротивление, условный предел текучести, относительное удлинение при разрыве, относительное сужение, ударная вязкость), твердость по Бринеллю крепежных изделий и заготовок должны быть в соответствии с приложением Б.

16

ГОСТ Р 71796—2024

5.1.8 Значение твердости, полученное на одном конце термически обработанной заготовки для шпильки, не должно превышать значение твердости, полученное на другом конце, более чем на 20 НВ.

5.1.9 По требованию заказчика крепежные изделия и заготовки для них испытывают на ударный изгиб на образцах с V-образным надрезом при минимальной температуре применения, при это полученные значения ударной вязкости должны быть не менее 27 Дж/см2.

5.1.10 Обезуглероженный слой не допускается на резьбовой поверхности шпилек, болтов, гаек, выполненной способом накатки на заготовках из калиброванного проката из стали марок 25, 35, 09Г2С, 10Г2, 35Х, 40Х, ЗОХМА, 20ХНЗА, 25X1 МФ, 25Х2М1Ф, 20Х1М1Ф1БР.

5.1.11 Обезуглероженный слой не контролируют на резьбовой поверхности шпилек, болтов, гаек из стали марок 12X13, 20X13, 12ХН35ВТ, 08Х18Н10Т, 12Х18Н10Т, 08Х22Н6Т, 10Х17Н13М2Т, 08Х15Н24В4ТР, 45Х14Н14В2М, 18Х12ВМБФР, 07Х16Н6, а также на резьбовой поверхности шпилек, болтов, гаек, выполненной способом нарезки, или изготовленных с применением химико-термической обработки.

5.1.12 На обработанной гладкой и резьбовой поверхностях шпилек и болтов не допускаются трещины всех видов и направлений, раскатанные пузыри, рябизна, складки, следы от инструмента, прочие повреждения (заусенцы, вмятины, забоины, зарубки) согласно ГОСТ ISO 6157-1, острые кромки, ржавчина.

5.1.13 На обработанной гладкой и резьбовой поверхностях гаек не допускаются трещины всех видов и направлений, рванины, волосовины, складки, рябизна, следы от инструмента, прочие повреждения (заусенцы, вмятины, забоины, зарубки) согласно ГОСТ ISO 6157-2, острые кромки, ржавчина.

5.1.14 На резьбовой поверхности шпилек, болтов, гаек не допускаются частично поврежденные и сорванные витки, отклонения от профиля резьбы, препятствующие прохождению резьбового калибра.

5.1.15 На поверхности шайб не допускаются трещины всех видов и направлений, раковины, надрывы, острые кромки, заусенцы, ржавчина. Допускаются неглубокие риски и вмятины, замятые заусенцы и срывы металла на цилиндрической поверхности и дефекты поверхности, установленные техническими требованиями на исходный материал.

5.1.16 Крепежные изделия изготавливают с покрытием для защиты от коррозии или для улучшения свинчиваемости. Крепежные изделия из стали марок 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1БР, 12X13, 20X13, 07X16Н6, 08Х22Н6Т, 18Х12ВМБФР, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 08X15Н24В4ТР, 45Х14Н14В2М, 12ХН35ВТ, как правило, изготавливают без защитного покрытия. Покрытие таких крепежных изделий наносят по согласованию изготовителя с заказчиком.

5.1.17 Покрытия должны быть однородными, без пузырей и отслоений.

5.1.18 Вид и толщину покрытия, как правило, указывают при заказе или в конструкторской документации, применяя обозначения покрытий по ГОСТ 9.306.

5.1.19 Рекомендуемые виды покрытий и их назначение приведены в таблице 10.

5.1.20 Шероховатость поверхностей крепежных изделий, предназначенных для нанесения покрытий, должна соответствовать требованиям ГОСТ 9.301.

5.1.21 Цинковые покрытия, наносимые методом термодиффузионной обработки в порошковых смесях, должны соответствовать требованиям ГОСТ Р 9.316.

5.1.22 Допустимые минимальные и максимальные толщины покрытий крепежных изделий должны соответствовать ГОСТ 9.303.

5.1.23 Допускается уменьшение толщины покрытия крепежных изделий при условии нанесения дополнительной защиты. Вид дополнительной защиты назначает изготовитель. Выбор смазок, применяемых в качестве дополнительной защиты покрытий, проводят по ГОСТ 9.014.

5.1.24 При любой обработке, которая нарушает целостность защитного покрытия крепежного изделия, на металл необходимо наносить смазку или антикоррозионное средство согласно технологической документации изготовителя крепежных изделий.

17

ГОСТ Р 71796—2024

Таблица 10 — Виды покрытий крепежных изделий и их назначение

Материал крепежного изделия | Назначение покрытия по ГОСТ 9.303 | Вид покрытия | Обозначение покрытия | Температура применения, °C, не более | |

по ГОСТ 9.306 | по ГОСТ 1759.0 | ||||

25 35 10Г2 09Г2С 35Х 40Х ЗОХМА 20ХНЗА | Защитное (от коррозии) | Цинковое, хроматированное | Ц-хр | 01 | 70*; 200** |

Кадмиевое, хроматированное | Кд.хр | 02 | 160 | ||

Химическое окисное, пропитанное маслом | Хим.Окс.прм | 05 | 100 | ||

Химическое фосфатное, пропитанное маслом | Хим.Фос.прм | 06 | 450 | ||

07Х16Н6 08Х22Н6Т 18Х12ВМБФР 08Х18Н10Т 12Х18Н10Т 10Х17Н13М2Т 08Х15Н24В4ТР 45Х14Н14В2М 12ХН35ВТ | Для улучшения свинчиваемости | Медное | М | 08 | 300 |

* Для защиты металла от электрохимической коррозии в жидких средах.

** Для защиты металла от механических воздействий в воздушной среде.

5.2 Требования к материалам

5.2.1 Материалы для изготовления крепежных изделий выбирают в зависимости от условий эксплуатации и материалов фланцевых соединений сосуда или аппарата, для которого они предназначены. Требования к материалам предъявляют в соответствии с ГОСТ 34347.

5.2.2 Металлопродукция, применяемая для изготовления заготовок для крепежных изделий, должна быть в термически обработанном состоянии. Вид и режим термической обработки применяемой металлопродукции должен соответствовать требованиям настоящего стандарта, конструкторской документации и заказа.

5.2.3 Качество и характеристики материалов должны быть подтверждены их изготовителями в документах о качестве (сертификатах качества).

5.2.4 Материалы должны иметь маркировку, обеспечивающую возможность их идентификации с данными документов о качестве.

5.2.5 Изготовитель крепежных изделий должен проводить входной контроль материалов до запуска их в производство.

5.2.6 При заказе покупных материалов изготовитель крепежных изделий должен указывать необходимые дополнительные требования, которым должны соответствовать крепежные изделия. Требования к способу выплавки и дополнительной обработке стали должны быть указаны при заказе проката, если это необходимо.

5.3 Комплектность

5.3.1 В комплект поставки входят:

- крепежные изделия указанного вида в количестве согласно заказу;

- сопроводительная документация.

5.3.2 Сопроводительная документация должна включать:

- сертификат качества — один экземпляр;

- упаковочный лист на каждое грузовое место — два экземпляра.

18

ГОСТ Р 71796—2024

5.3.3 По требованию заказчика может быть поставлено другое количество экземпляров документов.

5.3.4 Форму сертификата качества устанавливает изготовитель.

5.3.5 Сертификат качества должен содержать:

- идентификационный номер и дату;

- наименование изготовителя и его товарный знак (при наличии), юридический и фактический адрес;

- наименование заказчика, адрес заказчика (при наличии);

- номер заказа или договора на поставку;

- условные обозначения крепежных изделий;

- номер партии, количество изделий в партии, шт.;

- марку стали, номер плавки, химический состав;

- режим термической обработки;

- механические свойства (временное сопротивление, Н/мм2; условный предел текучести, Н/мм2; относительное удлинение при разрыве, %; относительное сужение, %; ударная вязкость, Дж/см2) по результатам испытаний на растяжение, ударный изгиб (если требуется проведение этого испытания);

- твердость НВ;

- вид и толщину покрытия (если имеется);

- дату изготовления;

- сведения о проведенной консервации (если требуется проведение);

- отметку о прохождении контроля качества;

- гарантии изготовителя.

5.3.6 По согласованию между изготовителем и заказчиком в сертификат качества могут быть внесены дополнительные сведения.

5.3.7 К сертификату качества могут быть приложены копии чертежей на изготовление крепежных изделий, сертификатов качества на примененные материалы, документов о проведенной термической обработке, документов (протоколов, актов), содержащих результаты контроля и испытаний.

5.3.8 Допускается не оформлять отдельный сертификат качества на крепежные изделия, предназначенные для комплектования сосуда (аппарата), изготовленного в соответствии с ГОСТ 34347 тем изготовителем, который изготавливает сосуд (аппарат). При этом данные по изготовлению и контролю качества крепежных изделий изготовитель должен внести в паспорт сосуда (аппарата), а также приложить документы, указанные в 5.3.7.

5.4 Маркировка

5.4.1 На каждом крепежном изделии должна быть нанесена идентификационная маркировка.

5.4.2 Маркировку шпилек, болтов, гаек с номинальными диаметрами резьбы М16 и более наносят на наружную поверхность изделия, менее М16 и шайб всех размеров — на ярлык, прикрепляемый к упаковке партии крепежных изделий.

5.4.3 Маркировка крепежных изделий, наносимая непосредственно на изделие, должна включать: - знак маркировки согласно таблице 11;

- товарный знак или клеймо изготовителя.

5.4.4 Маркировка крепежных изделий, наносимая на ярлык, должна включать:

- наименование изготовителя и его товарный знак (при наличии);

- условное обозначение крепежных изделий;

- знак маркировки согласно таблице 11;

- номер партии, количество изделий в партии, шт.;

- дату изготовления;

- массу нетто (массу изделий в партии), кг;

- массу брутто (массу упаковки с изделиями), кг.

Таблица 11 — Маркировка крепежных изделий

Знак маркировки | Марка стали | Знак маркировки | Марка стали |

5 | 25 | 26 | 20ХНЗА |

7 | 35 | 27 | 12ХН35ВТ |

19

ГОСТ Р 71796—2024

Окончание таблицы 11

Знак маркировки | Марка стали | Знак маркировки | Марка стали |

10 | 09Г2С | 29 | 12X13 |

11 | 10Г2 | 30 | 20X13 |

13 | 35Х | 34 | 07Х16Н6 |

14 | 40Х | 36 | 08Х18Н10Т |

19 | ЗОХМА | 37 | 12Х18Н10Т |

21 | 25X1 МФ | 38 | 08Х22Н6Т |

22 | 25Х2М1Ф | 40 | 10Х17Н13М2Т |

24 | 20Х1М1Ф1БР | 47 | 08Х15Н24В4ТР |

25 | 18Х12ВМБФР | 50 | 45Х14Н14В2М |

5.4.5 На шпильки, изготовленные способом резания, маркировка должна быть перенесена на все части.

5.4.6 На каждом прошедшем контроль качества крепежном изделии непосредственно на поверхности должно быть нанесено клеймо, удостоверяющее качество, а также в сертификате и на ярлыке упаковки — штамп, удостоверяющий качество.

5.4.7 Знаки маркировки наносят на одну из торцевых поверхностей шпилек, болтов и на боковую поверхность гаек. Знаки маркировки должны быть четкими и различимыми без применения увеличительных вспомогательных средств. Размеры знаков маркировки устанавливает изготовитель. Если имеющаяся площадь торцевой поверхности крепежного изделия недостаточна для нанесения всех знаков маркировки, то допускается на одном торце крепежного изделия наносить знак маркировки, а на другом — клеймо изготовителя.

5.4.8 Маркировку упаковки (ящики, коробки, пакеты и пр.) следует наносить на ярлык, прикрепляемый к ней.

5.4.9 Маркировку транспортной тары осуществляют по ГОСТ 14192. Если транспортная тара содержит крепежные изделия разных условных обозначений, то ее маркировка должна содержать количество крепежных изделий каждого вида в штуках.

5.4.10 При необходимости допускается устанавливать в заказе дополнительные требования к маркировке по согласованию изготовителя с заказчиком.

5.5 Консервация и упаковка

5.5.1 Перед упаковкой крепежные изделия из стали без защитных покрытий, прошедшие контроль качества, должны быть подвергнуты консервации (временной противокоррозионной защите), которая в сочетании с упаковкой должна обеспечивать защиту крепежных изделий на период транспортирования и хранения.

5.5.2 Срок консервации крепежных изделий — 180 дней или по требованию потребителя 360 дней с момента изготовления.

5.5.3 Консервацию поверхностей крепежных изделий проводят по технологической инструкции изготовителя в соответствии с ГОСТ 9.014 и с учетом условий транспортирования и хранения.

5.5.4 Выбор консервационного материала и способа консервации осуществляет изготовитель с учетом ГОСТ 18160—72 (раздел 1).

5.5.5 Сведения о проведенной консервации должны быть указаны в сертификате качества и должны включать дату консервации, обозначение варианта временной защиты по ГОСТ 9.014, наименование и обозначение средства временной защиты, условия хранения, срок защиты без переконсервации в годах, способы расконсервации, должность, фамилию и инициалы, подпись лица, выполнившего консервацию.

5.5.6 Крепежные изделия из нержавеющей стали, а также изделия с металлическими защитными покрытиями, с оксидной пленкой не подвергают консервации.

20

ГОСТ Р 71796—2024

5.5.7 Выбор способа упаковки зависит от объема и массы поставляемой партии и вида крепежных изделий с учетом ГОСТ 18160—72 (раздел 1).

5.5.8 Упаковку крепежных изделий проводят по технологической инструкции изготовителя.

5.5.9 Способы и виды упаковки должны обеспечивать сохранность крепежных изделий, защиту резьбовых поверхностей от любых повреждений, защиту от влияния окружающей среды (влаги, пыли), безопасность выполнения погрузочно-разгрузочных работ при транспортировании.

5.5.10 Каждая упаковка должна содержать крепежные изделия одного условного обозначения.

5.5.11 Сопроводительная документация, прилагаемая к крепежным изделиям, должна быть упакована в герметичный полиэтиленовый пакет.

5.5.12 При необходимости по согласованию изготовителя с заказчиком допускается устанавливать в заказе дополнительные требования к консервации, упаковке.

5.6 Требования, указываемые в заказе

5.6.1 При заказе крепежных изделий заказчик должен указать следующую информацию:

- наименование и вид изделия;

- тип и исполнение изделия, способ выполнения резьбы;

- размеры;

- марку стали;

- количество, шт.

5.6.2 Дополнительно заказчик может указать другие требования, в том числе к испытаниям, применяемым материалам, маркировке, консервации, упаковке.

6 Требования безопасности и охраны окружающей среды

Крепежные изделия пожаробезопасны, взрывобезопасны, электробезопасны, нетоксичны, не представляют радиационной опасности и не оказывают вреда окружающей природной среде и здоровью человека при испытании, хранении, транспортировании, эксплуатации и утилизации.

7 Правила приемки

7.1 Контроль заготовок для крепежных изделий

7.1.1 Изготовитель должен проводить контроль заготовок в процессе изготовления крепежных изделий.

7.1.2 При контроле заготовок проверяют размеры, шероховатость механически обработанных поверхностей, размеры и профиль резьбы, твердость каждой заготовки. На заготовках для шайб твердость не контролируют.

7.1.3 Контроль временного сопротивления, условного предела текучести, относительного удлинения при разрыве, относительного сужения и ударной вязкости проводят на отобранных заготовках в объеме 2 % от партии, но не менее 2 шт. Отбор образцов для механических испытаний от заготовок проводят по ГОСТ 7564. Допускается отбор образцов от припуска контролируемого изделия или от отдельной пробы от изделия, подвергаемого химико-термической обработке.

7.1.4 От каждой контролируемой заготовки должны быть отобраны:

- один образец для испытаний на растяжение;

- три образца для испытаний на ударный изгиб.

7.1.5 Для определения механических свойств при испытании на растяжение отбирают заготовки, имеющие минимальные и максимальные значения твердости в партии. Допускается отбирать заготовки с промежуточными значениями твердости в партии, при этом твердость является сдаточной характеристикой.

7.1.6 На заготовке длиной до 600 мм проводят одно измерение твердости, на заготовке длиной свыше 600 мм, предназначенной для изготовления одного крепежного изделия, — по одному измерению на обоих концах заготовки, на заготовке длиной свыше 600 мм, предназначенной для изготовления двух или более крепежных изделий, — по одному измерению через каждые 600 мм по всей длине заготовки, при некратной длине заготовки проводят одно дополнительное измерение. Значения твердости

21

ГОСТ Р 71796—2024

между соседними точками должны отличаться не более чем на 20 НВ, а по всей длине заготовок — в пределах значений для соответствующего класса прочности.

7.1.7 Заготовки крепежных изделий с номинальными диаметрами резьбы менее М16 испытанию на ударный изгиб не подвергают.

7.1.8 Контроль ударной вязкости проводят при температуре 20 °C и/или при пониженной температуре, указанной в заказе.

7.1.9 Если твердость, механические свойства, ударная вязкость, определенные на образцах заготовок от контролируемой партии заготовок, соответствуют требованиям настоящего стандарта, то данную партию заготовок допускают к изготовлению крепежных изделий.

7.1.10 При получении неудовлетворительных результатов контроля механических свойств или ударной вязкости хотя бы на одном образце по одному показателю проводят повторные испытания по этому показателю на удвоенном количестве образцов той же партии заготовок с той же твердостью.

7.1.11 При получении неудовлетворительных результатов повторных испытаний всю партию заготовок подвергают повторной термической обработке и повторному контролю твердости, механических свойств, ударной вязкости.

7.1.12 Количество повторных термических обработок заготовок должно быть не более двух. Дополнительный отпуск и нагрев под химико-термическую обработку заготовок не считают повторной термической обработкой.

7.1.13 При получении неудовлетворительных результатов повторных испытаний после повторной термической обработки всю партию заготовок бракуют.

7.2 Контроль готовых крепежных изделий

7.2.1 Готовые крепежные изделия предъявляют к приемке партиями.

7.2.2 Партия должна состоять из крепежных изделий одного вида, одинаковых размеров, изготовленных из стали одной марки (одной плавки по требованию заказчика), прошедших термическую обработку по одинаковому режиму, без покрытия или с покрытием одного вида.

7.2.3 Партия шпилек, болтов, гаек или шайб при следующих номинальных диаметрах резьбы должна иметь массу не более:

- до 16 мм .............................................150 кг;

- от 20 до 27 мм......................................... 400 кг;

- от 30 до 39 мм......................................... 750 кг;

- от 42 до 80 мм........................................ 1000 кг.

7.2.4 Приемо-сдаточные испытания проводят с целью оценки всех характеристик крепежных изделий и подтверждения соответствия требованиям настоящего стандарта.

7.2.5 Объем и последовательность приемо-сдаточных испытаний устанавливает изготовитель в программе испытаний.

7.2.6 Приемо-сдаточные испытания крепежных изделий должны включать контроль:

- маркировки;

- размеров и конструкции;

- качества поверхности;

- качества резьбы;

- примененных материалов и химического состава;

- свойств;

- обезуглероженного слоя;

- качества подготовки поверхности к нанесению покрытия и/или временной противокоррозионной защиты;

- покрытия (если имеется) и/или временной противокоррозионной защиты;

- комплектности и сопроводительной документации;

- упаковки.

7.2.7 Контроль маркировки, конструкции и размеров, шероховатости поверхности, качества резьбы, качества покрытия проводят на всех готовых крепежных изделиях партии.

7.2.8 Контроль примененных материалов и химического состава осуществляют путем проверки данных сертификата на партию крепежных изделий и данных сертификата на исходную металлопродукцию, а также проводят контроль фактического химического состава на одном образце от партии готовых крепежных изделий.

22

ГОСТ Р 71796—2024

7.2.9 Контроль свойств (твердости, механических свойств и ударной вязкости) шпилек, болтов проводят по результатам испытаний заготовок. Контроль твердости гаек проводят на всех готовых крепежных изделиях партии. На шайбах твердость не контролируют.

7.2.10 При контроле гаек проводят измерения твердости на одной из опорных поверхностей гайки в трех точках, смещенных относительно друг друга на 120°, за результат измерений твердости принимают среднее арифметическое трех измерений. В спорных случаях твердость проверяют в продольном сечении, проходящем через ось гайки, в точках, расположенных как можно ближе к наружному номинальному диаметру резьбы гайки.

7.2.11 Контроль обезуглероженного слоя проводят на одном готовом крепежном изделии от партии.

7.2.12 Контроль качества подготовки поверхности к нанесению покрытия и/или временной противокоррозионной защиты проводят на всех готовых крепежных изделиях партии.

7.2.13 Контроль внешнего вида и толщины покрытия и/или временной противокоррозионной защиты проводят на всех готовых крепежных изделиях партии. При получении неудовлетворительных результатов данного вида контроля должна быть проведена сортировка партии крепежных изделий, повторная обработка несоответствующих крепежных изделий и последующая приемка.

7.2.14 Все результаты контроля и испытаний должны быть оформлены документально (протоколами, актами).

7.2.15 Партию крепежных изделий считают прошедшей приемо-сдаточные испытания, если полностью подтверждено их соответствие требованиям настоящего стандарта и комплекту конструкторской документации.

7.2.16 Если в ходе приемо-сдаточных испытаний выявлены несоответствия крепежных изделий требованиям настоящего стандарта хотя бы по одному пункту, то крепежные изделия должны быть возвращены в производство для устранения несоответствий. После устранения несоответствий крепежные изделия подвергают приемо-сдаточным испытаниям как новую партию.

7.2.17 На каждую принятую партию крепежных изделий оформляют документе качестве — сертификат качества, удостоверяющий их соответствие требованиям настоящего стандарта, кроме случая, указанного в 5.3.8.

8 Методы контроля

8.1 Контроль маркировки, конструкции, качества поверхности, качества резьбы крепежных изделий проводят визуально без увеличительных вспомогательных средств.

8.2 Контроль шероховатости поверхности проводят визуально путем сравнения с образцами шероховатости поверхности, изготовленными по ГОСТ 9378.

8.3 Контроль размеров крепежных изделий и их предельных отклонений проводят путем прямых измерений с помощью штангенциркуля по ГОСТ 166, микрометра по ГОСТ 6507, отклонений от перпендикулярности поверхностей крепежных изделий — угольника поверочного по ГОСТ 3749. Допускается применение других средств измерений, обеспечивающих необходимую точность.

8.4 Контроль метрической резьбы крепежных изделий проводят с помощью калибров по ГОСТ 24939.

8.5 Химический состав стали крепежного изделия определяют стандартными методами химического анализа, применяемыми для нелегированной и легированной стали.

Примечание — Стандартными методами химического анализа считают методы химического анализа по стандартам групп «Сталь углеродистая и чугун нелегированный», «Стали легированные и высоколегированные».

Допускается применение других методов анализа, обеспечивающих необходимую точность определения химического состава.

При возникновении разногласий определение химического состава стали проводят стандартными методами химического анализа, в том числе согласно ГОСТ 20700—75 (пункт 3.1), ГОСТ 18895.

8.6 Контроль твердости образцов от заготовок для крепежных изделий проводят по ГОСТ 9012 с учетом требований ГОСТ ISO 898-1—2014 (подраздел 9.9). Допускается проводить контроль твердости по ГОСТ 18661 на готовых крепежных изделиях переносным твердомером ударного действия. Измерения твердости проводят на торцевой поверхности готовых шпилек, болтов или гаек.

8.7 Испытания на растяжение образцов от заготовок для крепежных изделий проводят по ГОСТ 1497 при комнатной температуре с учетом требований ГОСТ ISO 898-1—2014 (подраздел 9.7).

23

ГОСТ Р 71796—2024

8.8 Испытания на ударный изгиб проводят по ГОСТ 9454 при комнатной или пониженной температуре на образцах типа 1 с U-образным надрезом, типа 11 с V-образным надрезом. Образец для испытания вырезают из заготовок для крепежных изделий в продольном направлении. Сторона образца без надреза должна располагаться как можно ближе к поверхности крепежного изделия.

8.9 Контроль обезуглероженного слоя проводят на одном металлографическом шлифе при оценке микроструктуры методом М по ГОСТ 1763.

8.10 Контроль качества подготовки поверхности к нанесению покрытия и/или временной противокоррозионной защиты, внешнего вида и толщины покрытия и/или временной противокоррозионной защиты проводят визуально. Контроль качества покрытий проводят по ГОСТ 9.302.

9 Транспортирование и хранение

9.1 Условия транспортирования и хранения крепежных изделий в части воздействия климатических факторов внешней среды должны соответствовать условиям 5 по ГОСТ 15150.

9.2 Транспортирование крепежных изделий осуществляют любыми видами транспорта при условии соблюдения правил погрузки, крепления и перевозки грузов, действующих на данном транспорте.

9.3 При транспортировании и хранении должны быть созданы условия, обеспечивающие сохранность качества крепежных изделий, защиту от механических повреждений, попадания атмосферных осадков, загрязнений, коррозии.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие крепежных изделий требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

10.2 Гарантийный срок устанавливает изготовитель в зависимости от особенностей конкретного вида крепежных изделий и условий эксплуатаций и указывает в сопроводительной документации.

11 Указания по эксплуатации

11.1 Марку стали крепежных изделий для фланцевых соединений сосудов или аппаратов необходимо выбирать в зависимости от условий эксплуатации (расчетного и рабочего давления, расчетной и рабочей температуры, характеристик рабочей и окружающей среды, их коррозионных свойств) и материалов фланцевых соединений, для которых они предназначены.

11.2 Рекомендуемые сочетания материалов крепежных изделий для фланцевых соединений сосудов или аппаратов приведены в приложении В.

11.3 Для фланцев с наплавленным слоем крепежные изделия следует выбирать по основному материалу фланцев.

11.4 Шпильки типа 1 допускается применять при температуре до 300 °C, типа 2 и 3 — свыше 300 °C, типа 1 с резьбой, выполненной способом накатки, — при температуре до 400 °C.

11.5 Болты допускается применять при температуре от минус 70 °C до плюс 300 °C.

11.6 Гайки типа 1 допускается применять до номинального давления 2,5 МПа (PN 25) и при температуре от минус 70 °C до плюс 300 °C.

11.7 Возможность применения марки стали крепежных изделий должна быть подтверждена расчетом на прочность фланцевого соединения по ГОСТ 34233.4, расчетом на прочность элементов плавающей головки по ГОСТ 34233.7.

11.8 Материал крепежных изделий необходимо выбирать с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца, при этом разница в значениях коэффициентов линейного расширения не должна превышать 10 %. Возможность применения материалов шпилек и фланцев с коэффициентами линейного расширения, значения которых отличаются между собой более чем на 10 %, должна быть подтверждена расчетом на прочность фланцевого соединения по ГОСТ 34233.4.

11.9 Для фланцевых соединений по ГОСТ 28759.5 при внутреннем диаметре фланца более 2000 мм или при номинальном давлении более 2,5 МПа (PN 25) следует применять контролируемую затяжку.

24

ГОСТ Р 71796—2024

11.10 При подборе комплекта для фланцевого соединения шпилек (болтов) и гаек из стали одного структурного класса твердость гаек должна быть ниже твердости шпилек (болтов) не менее чем на 15 НВ. Если шпильки (болты) были подвергнуты упрочняющей химико-термической обработке, накатке резьбы или нанесению защитного покрытия для улучшения свинчиваемости, то исходная твердость гаек может быть равна твердости шпилек (болтов), при этом во фланцевом соединении твердость металлической прокладки должна быть меньше твердости контактирующей поверхности фланца на 20 НВ.

11.11 Для фланцевых соединений, рассчитанных на номинальные давления свыше 6,3 МПа (PN 63), необходимо применять шайбы.

11.12 Шпильки, болты и гайки, предназначенные для эксплуатации в коррозионно-активной среде или изготовленные из нержавеющей стали марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 08Х22Н6Т, 45Х14Н14В2М, 08Х15Н24В4ТР, 12ХН35ВТ и предназначенные для эксплуатации при рабочей температуре свыше 500 °C, должны быть с резьбой, выполненной только способом нарезки. При заказе шпилек, рассчитанных на температуру применения свыше 500 °C, заказчик должен указать конкретную температуру применения.

11.13 Шпильки из стали марок 35Х, 40Х, ЗОХМА, 25X1 МФ, 25Х2М1Ф, 07X16Н6 допускается применять для фланцевых соединений, предназначенных для работы при температуре минус 60 °C, при условии проведения дополнительных испытаний крепежных изделий на ударный изгиб на образцах с V-образным надрезом типа 11 по ГОСТ 9454 при температуре минус 60 °C. Полученные значения ударной вязкости при температуре минус 60 °C должны быть не менее 27 Дж/см2. Гайки из стали марки 35 после закалки и высокого отпуска допускается применять для фланцевых соединений, предназначенных для работы при температуре до минус 46 °C. Необходимость проведения дополнительных испытаний должна быть указана при заказе.

11.14 Крепежные изделия из стали марок 10Г2, 09Г2С, 20X13, ЗОХМА, 20ХНЗА не допускается применять для фланцевых соединений, предназначенных для работы вередах, вызывающих низкотемпературное сероводородное коррозионное растрескивание, которое происходит при наличии влажного сероводорода в рабочей среде при температуре ниже 250 °C.

11.15 При монтаже необходимо удостовериться, что крепежные изделия соответствуют фланцевым соединениям, для которых они предназначены.

11.16 Контроль технического состояния крепежных изделий, установленных во фланцевых соединениях, осуществляет потребитель путем проверки отсутствия деформации или разрушения и затяжки на соответствие моменту на ключе рекомендуемому моменту затяжки.

11.17 В случае обнаружения при контроле технического состояния крепежных изделий деформации или разрушения они должны быть заменены на новые эксплуатирующей организацией.

11.18 Крепежные изделия, вышедшие из строя, подлежат утилизации (вторичной переработке как металлический лом) эксплуатирующей организацией.

25

ГОСТ Р 71796—2024

Приложение А (справочное)

Массы крепежных изделий

Расчетные массы шпилек с резьбой, выполненной способом нарезки или накатки, приведены для справки в таблицах А.1—А.6, болтов — в таблицах А.7, А.8, гаек — в таблицах А.9, А.10, шайб — в таблице А.11. Значения массы крепежных изделий получены с учетом значения плотности стали 7850 кг/м3. Фактическую массу крепежных изделий определяют взвешиванием при формировании партии.

Таблица А.1 — Расчетные массы шпилек типа 1 с крупным шагом резьбы, выполненной способом нарезки

Длина шпильки L, мм | Масса шпильки, кг, при номинальном диаметре резьбы d, мм | ||||||||||||||

10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 | |

50 | 0,026 | — | |||||||||||||

60 | 0,031 | 0.045 | — | ||||||||||||

70 | 0,037 | 0,054 | 0,094 | — | |||||||||||

80 | 0,044 | 0,062 | 0,110 | — | |||||||||||

90 | 0,050 | 0,070 | 0,125 | 0,190 | — | ||||||||||

100 | 0.055 | 0,080 | 0,140 | 0,214 | — | ||||||||||

110 | 0,061 | 0,088 | 0,156 | 0,239 | 0,336 | — | |||||||||

120 | 0,067 | 0,097 | 0,171 | 0,263 | 0,371 | 0,470 | — | — | — | — | — | — | — | — | — |

130 | 0,073 | 0,105 | 0,187 | 0,287 | 0,406 | 0,514 | 0,623 | — | — | — | — | — | — | — | — |

140 | 0,079 | 0,114 | 0,202 | 0,311 | 0,441 | 0,558 | 0,678 | 0,83 | — | — | — | — | — | — | — |

150 | 0,085 | 0,122 | 0,218 | 0,335 | 0,476 | 0,602 | 0,732 | 0,89 | 1,04 | — | — | — | — | — | — |

160 | — | 0,131 | 0,233 | 0,360 | 0,511 | 0,647 | 0,787 | 0,96 | 1,12 | 1,32 | 1,51 | — | — | — | — |

170 | — | 0,140 | 0,240 | 0,384 | 0,546 | 0,691 | 0,842 | 1.03 | 1,20 | 1,41 | 1,62 | — | — | — | — |

180 | — | 0,149 | 0,263 | 0,408 | 0,580 | 0,735 | 0,897 | 1,09 | 1,28 | 1,51 | 1,73 | 1,98 | — | — | — |

190 | — | 0,157 | 0.279 | 0,432 | 0,616 | 0,779 | 0.951 | 1,16 | 1,36 | 1,60 | 1,84 | 2,11 | — | — | — |

200 | — | 0,167 | 0,294 | 0,456 | 0,650 | 0,823 | 1,006 | 1.23 | 1,43 | 1,69 | 1,95 | 2.23 | 2,50 | — | — |

210 | — | — | 0,310 | 0,480 | 0,686 | 0,868 | 1,061 | 1,29 | 1,51 | 1,79 | 2,06 | 2,36 | 2,64 | — | — |

220 | — | — | 0,325 | 0,504 | 0,720 | 0,912 | 1,116 | 1,36 | 1,59 | 1,88 | 2,17 | 2,48 | 2,78 | 3,28 | — |

230 | — | — | 0,340 | 0,529 | 0,755 | 0,956 | 1,170 | 1,43 | 1,67 | 1,98 | 2,27 | 2,61 | 2,92 | 3,44 | — |

240 | — | — | — | 0,553 | 0,790 | 0,999 | 1,225 | 1,50 | 1,75 | 2,07 | 2,38 | 2.73 | 3,06 | 3,61 | — |

250 | — | — | — | 0,577 | 0,825 | 1,045 | 1,280 | 1,56 | 1,83 | 2,16 | 2,49 | 2,86 | 3,20 | 3,77 | 4,33 |

260 | — | — | — | 0,601 | 0,860 | 1,089 | 1,334 | 1,63 | 1,91 | 2,26 | 2,60 | 2,98 | 3,34 | 3,94 | 4,52 |

270 | — | — | — | 0.625 | 0,894 | 1,133 | 1,389 | 1,70 | 1,99 | 2,35 | 2,70 | 3.10 | 3,48 | 4,11 | 4,71 |

280 | — | — | — | 0,650 | 0,930 | 1,177 | 1,444 | 1,76 | 2,07 | 2,44 | 2,81 | 3,23 | 3,63 | 4,28 | 4,91 |

290 | — | — | — | 0,674 | 0,964 | 1,222 | 1,498 | 1,83 | 2,14 | 2,54 | 2,91 | 3,35 | 3,77 | 4,44 | 5,10 |

300 | — | — | — | 0,698 | 1,000 | 1,266 | 1,553 | 1,90 | 2,22 | 2,63 | 3,02 | 3,48 | 3,91 | 4,61 | 5,30 |

310 | — | — | — | — | 1,034 | 1,310 | 1,608 | 1,97 | 2,30 | 2,73 | 3,13 | 3,60 | 4,05 | 4,77 | 5,49 |

320 | — | — | — | — | 1,069 | 1,354 | 1,663 | 2,03 | 2,38 | 2,82 | 3,24 | 3,73 | 4,19 | 4,94 | 5,68 |

26

ГОСТ Р 71796—2024

Окончание таблицы А. 1

Длина шпильки L, мм | Масса шпильки, кг, при номинальном диаметре резьбы d, мм | ||||||||||||||

10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | 56 | |

330 | — | — | — | — | 1,104 | 1,399 | 1,718 | 2,10 | 2,46 | 2,91 | 3,35 | 3,85 | 4,33 | 5,11 | 5,87 |

340 | — | — | — | — | 1.139 | 1,443 | 1,772 | 2,17 | 2,54 | 3,01 | 3,46 | 3,98 | 4,47 | 5,28 | 6,07 |

350 | — | — | — | — | — | 1,487 | 1,827 | 2,23 | 2,62 | 3,10 | 3,56 | 4,10 | 4,61 | 5,44 | 6,26 |

360 | — | — | — | — | — | 1,531 | 1,888 | 2,30 | 2.70 | 3,19 | 3,67 | 4,23 | 4,76 | 5,61 | 6,45 |

370 | — | — | — | — | — | 1,576 | 1,936 | 2,37 | 2,78 | 3,29 | 3,78 | 4,35 | 4,90 | 5,77 | 6,64 |

380 | — | — | — | — | — | 1,620 | 1,991 | 2,44 | 2,86 | 3,38 | 3,89 | 4,48 | 5,03 | 5,94 | 6,84 |

390 | — | — | — | — | — | — | 2,046 | 2,50 | 2,93 | 3,48 | 3,99 | 4,60 | 5,18 | 6,10 | 7,03 |

400 | — | — | — | — | — | 1,715 | 2,100 | 2,57 | 3.01 | 3,57 | 4,10 | 4,73 | 5.32 | 6,27 | 7,23 |

Таблица А.2 — Расчетные массы шпилек типа 1 с крупным шагом резьбы, выполненной способом накатки

Длина шпильки L, мм | Масса шпильки, кг, при номинальном диаметре резьбы d, мм | |||||||||||||

10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | |

50 | 0,024 | — | — | — | — | — | — | — | — | — | — | — | — | — |

60 | 0,030 | 0,042 | — | — | — | — | — | — | — | — | — | — | — | — |

70 | 0,034 | 0,050 | 0,092 | — | — | — | — | — | — | — | — | — | — | — |

80 | 0,040 | 0,057 | 0,105 | — | — | — | — | — | — | — | — | — | — | — |

90 | 0,044 | 0,064 | 0,119 | 0,186 | — | — | — | — | — | — | — | — | — | — |

100 | 0,049 | 0,071 | 0,131 | 0,206 | — | — | — | — | — | — | — | — | — | — |

110 | 0,054 | 0,079 | 0,144 | 0,227 | 0,327 | — | — | — | — | — | — | — | — | — |

120 | 0,059 | 0,086 | 0,158 | 0,247 | 0,356 | 0,460 | — | — | — | — | — | — | — | — |

130 | 0,064 | 0,093 | 0,171 | 0,268 | 0,386 | 0,498 | 0,611 | — | — | — | — | — | — | — |

140 | 0,069 | 0,100 | 0,184 | 0,288 | 0,416 | 0,537 | 0,658 | 0,798 | — | — | — | — | — | — |

150 | 0,074 | 0,107 | 0,198 | 0,309 | 0,446 | 0,575 | 0,705 | 0,855 | 1,02 | — | — | — | — | — |

160 | — | 0,114 | 0,210 | 0,330 | 0,475 | 0,614 | 0,752 | 0,923 | 1,09 | 1.27 | 1,50 | — | — | — |

170 | — | 0,121 | 0,224 | 0,350 | 0,504 | 0,652 | 0,800 | 0,990 | 1,15 | 1,36 | 1,59 | — | — | — |

180 | — | 0,129 | 0,237 | 0,371 | 0,534 | 0,690 | 0,847 | 1.047 | 1,22 | 1,45 | 1,68 | 1,90 | — | — |

190 | — | 0,136 | 0,250 | 0,391 | 0,564 | 0,729 | 0,893 | 1,115 | 1,30 | 1.54 | 1.78 | 2,03 | — | — |

200 | — | 0,143 | 0,263 | 0,412 | 0,594 | 0,767 | 0,940 | 1,182 | 1,37 | 1,62 | 1,87 | 2,14 | 2,46 | — |

210 | — | — | 0,276 | 0,433 | 0.623 | 0,806 | 0,988 | 1,240 | 1,43 | 1,72 | 1,97 | 2,27 | 2,58 | — |

220 | — | — | 0,290 | 0,453 | 0,653 | 0,844 | 1,034 | 1,307 | 1,50 | 1.81 | 2,08 | 2,38 | 2,70 | 3,22 |

230 | — | — | 0,303 | 0,474 | 0,683 | 0,882 | 1,081 | 1,374 | 1,57 | 1,90 | 2,15 | 2,51 | 2,82 | 3,36 |

240 | — | — | — | 0,494 | 0,712 | 0,921 | 1,129 | 1.442 | 1,64 | 1,99 | 2,25 | 2,62 | 2.94 | 3,51 |

250 | — | — | — | 0,516 | 0,742 | 0,959 | 1,176 | 1,499 | 1,70 | 2.08 | 2,34 | 2,75 | 3.07 | 3,65 |

260 | — | — | — | 0,536 | 0,772 | 0,998 | 1,222 | 1,566 | 1,78 | 2,17 | 2,43 | 2,86 | 3,19 | 3,80 |

270 | — | — | — | 0,556 | 0,802 | 1,036 | 1,270 | 1,634 | 1,84 | 2,26 | 2,54 | 2,98 | 3,31 | 3,95 |

27

ГОСТ Р 71796—2024

Окончание таблицы А. 2

Длина шпильки L, мм | Масса шпильки, кг, при номинальном диаметре резьбы d, мм | |||||||||||||

10 | 12 | 16 | 20 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | 52 | |