ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71707—

2024

Сосуды и аппараты

ОКИСЛИТЕЛИ ТЕРМИЧЕСКИЕ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71707—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения «ВНИИНЕФТЕМАШ» (АО «ВНИИНЕФТЕМАШ»), Автономной некоммерческой организацией «Институт нефтегазовых технологических инициатив» (АНО «ИНТИ»), Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 270 «Сосуды и аппараты, работающие под давлением»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 октября 2024 г. № 1534-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71707—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и обозначения ...................................................3

4 Технические требования...............................................................3

4.1 Основные параметры и характеристики............................................3

4.2 Требования к проектированию ...................................................4

4.3 Требования к конструкции.......................................................6

4.4 Требования к материалам и покупным изделиям ...................................13

4.5 Требования к изготовлению.....................................................13

4.6 Комплектность ...............................................................14

4.7 Маркировка..................................................................15

4.8 Окрашивание и консервация....................................................16

4.9 Упаковка ....................................................................18

5 Требования безопасности и охраны окружающей среды....................................18

6 Правила приемки....................................................................18

7 Методы контроля....................................................................19

8 Транспортирование и хранение........................................................20

9 Гарантии изготовителя ...............................................................20

10 Указания по монтажу и эксплуатации ..................................................21

10.1 Требования к монтажу........................................................21

10.2 Требования к эксплуатации....................................................21

III

ГОСТ Р 71707—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сосуды и аппараты

ОКИСЛИТЕЛИ ТЕРМИЧЕСКИЕ

Технические условия

Vessels and apparatus. Incinerators.

Technical requirements

Дата введения — 2024—12—01

1 Область применения

Настоящий стандарт распространяется на термические окислители (далее — аппараты), предназначенные для утилизации газообразных отходов на установках подготовки газа к сжижению комплексов производства сжиженного природного газа и установках очистки газов нефтеперерабатывающих производств (таких, как установки очистки газов от кислых примесей, установки производства серы, установки очистки хвостовых газов и т. д.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.401 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 12969 Таблички для машин и приборов. Технические требования

Издание официальное

1

ГОСТ Р 71707—2024

ГОСТ 12971 Таблички прямоугольные для машин и приводов. Размеры

ГОСТ 13716 Устройства строповые для сосудов и аппаратов. Технические условия

ГОСТ 14114 Устройства строповые для сосудов и аппаратов. Штуцера монтажные. Конструкция и размеры

ГОСТ 14115 Устройства строповые для сосудов и аппаратов. Штуцера монтажные удлиненные. Конструкция и размеры

ГОСТ 14116 Устройства строповые для сосудов и аппаратов. Штуцера монтажные. Технические требования

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 28759.1 Фланцы сосудов и аппаратов. Типы и параметры

ГОСТ 28759.2 Фланцы сосудов и аппаратов стальные плоские приварные. Конструкция и размеры

ГОСТ 28759.3 Фланцы сосудов и аппаратов стальные приварные встык. Конструкция и размеры

ГОСТ 28759.4 Фланцы сосудов и аппаратов стальные приварные встык под прокладку восьмиугольного сечения. Конструкция и размеры

ГОСТ 28759.5 Фланцы сосудов и аппаратов. Технические требования

ГОСТ 28759.6 Фланцы сосудов и аппаратов. Прокладки из неметаллических материалов. Конструкция и размеры. Технические требования

ГОСТ 28759.7 Фланцы сосудов и аппаратов. Прокладки в металлической оболочке. Конструкция и размеры. Технические требования

ГОСТ 28759.8 Фланцы сосудов и аппаратов. Прокладки металлические восьмиугольные. Конструкция и размеры. Технические требования

ГОСТ 28759.9 Фланцы сосудов и аппаратов. Прокладки спирально-навитые. Конструкция и размеры. Технические требования

ГОСТ 28759.10 Фланцы сосудов и аппаратов. Прокладки из терморасширенного графита на металлическом зубчатом основании. Конструкция и размеры. Технические требования

ГОСТ 28759.11 Фланцы сосудов и аппаратов. Прокладки из терморасширенного графита на волновом металлическом основании. Конструкция и размеры. Технические требования

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция размеры и общие технические требования

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.4 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.5 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ 34233.6 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34233.10 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ 34283 Сосуды и аппараты. Нормы и методы расчета на прочность при ветровых, сейсмических и других внешних нагрузках

ГОСТ 34347—2017 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ 34655 Арматура трубопроводная. Прокладки овального восьмиугольного сечения линзовые стальные для фланцев арматуры. Конструкция, размеры и общие технические требования

2

ГОСТ Р 71707—2024

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 52376 Прокладки спирально-навитые термостойкие. Типы. Основные размеры

ГОСТ Р 59652 Футеровки теплового оборудования. Основные требования к материалам, конструкции, нанесению и приемке

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 16809 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 термический окислитель: Сосуд цилиндрической формы, предназначенный для работы под избыточным давлением или без избыточного давления, в котором осуществляется сжигание топлива и окисление газообразных отходов за счет применения горелок.

3.1.2 горелка: Устройство, обеспечивающее устойчивое сгорание топлива и возможность регулирования процесса горения.

3.1.3 детектор пламени: Устройство, используемое для определения наличия пламени основной или пилотной горелки.

3.1.4

футеровка: Конструкция из огнеупорных материалов, предназначенная для защиты металлического корпуса оборудования от высоких температур и агрессивных воздействий рабочей среды.

[ГОСТ Р 59652—2021, пункт 3.1.21]

3.1.5 точка стабилизации пламени: Место в горелке, которое служит постоянной зоной воспламенения.

3.2 В настоящем стандарте применены следующие обозначения:

DN— номинальный диаметр;

PN— номинальное давление;

Мх, MY, Mz— моменты, приложенные по осям X, У, Z и действующие на штуцера, Н-м;

Fx, Fy Fz— силы, приложенные по осям X, У, Z и действующие на штуцера, Н.

4 Технические требования

4.1 Основные параметры и характеристики

4.1.1 Аппарат должен соответствовать требованиям настоящего стандарта, ГОСТ 34347 и комплекту конструкторской документации.

4.1.2 Аппарат характеризуют расчетной температурой, расчетным давлением, рабочей температурой, минимальной допустимой температурой стенки под расчетным давлением, рабочей средой, которые должны быть указаны заказчиком при заказе.

3

ГОСТ Р 71707—2024

4.1.3 Назначенный срок службы аппарата определяет разработчик и изготовитель указывает в паспорте.

4.1.4 Одну или несколько вспомогательных топливных горелок используют для нагрева газообразных отходов до температуры в пределах от 600 °C до 1000 °C и обеспечения избытка кислорода, необходимого для их окисления.

4.1.5 Аппарат должен обеспечивать количество вредных выбросов в окружающую среду в соответствии с требованиями, указанными при заказе.

4.2 Требования к проектированию

4.2.1 При заказе заказчик должен указать необходимое качество при сжигании (окислении) потоков газообразных отходов на выходе из аппарата (в том числе количество выбросов вредных примесей), минимальные и максимальные рабочие режимы технологического процесса, климатические параметры окружающей среды и связанные с ними ветровые условия для использования при тепловом расчете футеровки.

4.2.2 Конструкция аппарата должна быть технологичной, надежной в течение срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, возможность контроля его технического состояния аппарата при эксплуатации.

4.2.3 Расчетная температура элементов корпуса аппарата, предназначенных для работы под давлением, в том числе неизолированных фланцевых и болтовых соединений, а также горелки, должна составлять не менее 340 °C.

4.2.4 Расчетное давление и расчетная температура горелки, в том числе штуцеров детекторов пламени и смотровых штуцеров, должны соответствовать расчетной температуре и расчетному давлению аппарата.

4.2.5 Аппарат относят к группе 1 согласно ГОСТ 34347—2017 (пункт 3.1.6).

4.2.6 Расчеты на прочность аппарата проводят по ГОСТ 34233.1 — ГОСТ 34233.7, ГОСТ 34233.10, ГОСТ 34283.

4.2.7 Корпус аппарата должен быть рассчитан на воздействие опорных нагрузок.

4.2.8 При расчете нагрузки от массы аппарата необходимо учитывать следующие дополнительные факторы: масса горелки, масса футеровки аппарата, масса ветрозащитного кожуха или наружной изоляции.

4.2.9 Изготовитель аппарата должен рассчитать и указать максимальные тепловые перемещения всех штуцеров горелки и корпуса аппарата, соединенных с трубопроводами.

4.2.10 Необходимо учитывать ветровую нагрузку на аппарат в сборе, а также ветровую нагрузку от дополнительных присоединяемых элементов (например, трубопроводы, площадки обслуживания, лестницы).

4.2.11 Заказчик должен указать внешние нагрузки на штуцера, действующие от присоединяемых технологических трубопроводов, как показано на рисунке 1. При отсутствии информации допускается принимать нагрузки от трубопроводов в соответствии с таблицей 1. Внешние нагрузки не применяют для штуцеров без присоединяемых трубопроводов [например, штуцера для вентиляции (воздушники), дренажа, штуцера для проведения чистки и т. д.].

Примечания

1 Окружной и продольный изгибы относятся к оси сосуда «X».

2 Внешние нагрузки являются дополнением к нагрузкам от внутреннего давления.

3 Периодические нагрузки (ветровые, сейсмические и т. д.) не учитываются.

4 Нагрузки на 70 % связаны с тепловым линейным расширением и на 30 % со статическими нагрузками.

Рисунок 1 — Направления действия сил и моментов на штуцера

4

ГОСТ Р 71707—2024

Таблица 1 — Допускаемые силы и моменты, действующие на штуцера

DN | PN | Мх, Н м | MY, Н м | Mz, Н м | Fy, Н | FZ,H | |

50 | 16 | 270 | 430 | 340 | 1650 | 1290 | 1650 |

25 | 340 | 540 | 430 | 2000 | 1600 | 2000 | |

80 | 16 | 580 | 940 | 730 | 2360 | 1870 | 2360 |

25 | 730 | 1170 | 920 | 2980 | 2360 | 2980 | |

100 | 16 | 960 | 1550 | 1220 | 3020 | 2400 | 3020 |

25 | 1190 | 1930 | 1520 | 3780 | 3020 | 3780 | |

150 | 16 | 2070 | 3340 | 2630 | 4450 | 3560 | 4450 |

25 | 3620 | 5840 | 4580 | 7780 | 6230 | 7780 | |

200 | 16 | 3500 | 5650 | 4450 | 5780 | 4630 | 5780 |

25 | 6110 | 9900 | 7770 | 10 140 | 8100 | 10 140 | |

250 | 16 | 5440 | 8790 | 6900 | 7210 | 5740 | 7210 |

25 | 9500 | 15 360 | 12 070 | 12 590 | 10 050 | 12 590 | |

300 | 16 | 7650 | 12 350 | 9710 | 8540 | 6810 | 8540 |

25 | 13 370 | 21 610 | 16 970 | 14 900 | 11 920 | 14 900 | |

350 | 16 | 11 510 | 18 600 | 14 620 | 11 700 | 9340 | 11 700 |

25 | 16 120 | 26 050 | 20 470 | 16 370 | 13 080 | 16 370 | |

400 | 16 | 12 030 | 19 440 | 15 280 | 14 230 | 11 390 | 14 230 |

25 | 21 040 | 34 020 | 26 740 | 24 910 | 19 930 | 24 910 | |

450 | 16 | 15 230 | 24 610 | 19 330 | 16 010 | 12810 | 16 010 |

25 | 26 640 | 43 060 | 33 830 | 28 020 | 22 420 | 28 020 | |

500 | 16 | 18 790 | 30 370 | 23 860 | 17 790 | 14 230 | 17 790 |

25 | 32 880 | 53 150 | 41 760 | 31 140 | 24 910 | 31 140 | |

600 | 16 | 33 830 | 54 670 | 42 950 | 26 690 | 21 350 | 26 690 |

25 | 47 350 | 76 540 | 60 140 | 37 370 | 29 890 | 37 370 | |

750 | 16 | 63 410 | 102 500 | 80 540 | 30 030 | 24 020 | 30 030 |

25 | 84 550 | 136 670 | 107 380 | 40 030 | 32 030 | 40 030 | |

800 | 16 | 72 140 | 116 630 | 91 640 | 32 030 | 25 620 | 32 030 |

25 | 96 200 | 155 500 | 122 190 | 42 700 | 34 160 | 42 700 | |

900 | 16 | 91 310 | 147 610 | 115 980 | 36 030 | 28 820 | 36 030 |

25 | 121 740 | 196 810 | 154 630 | 48 040 | 38 430 | 48 040 | |

1000 | 16 | 112 720 | 182 220 | 143 170 | 40 030 | 32 030 | 40 030 |

25 | 150 290 | 242 960 | 190 900 | 53 380 | 42 700 | 53 380 | |

1050 | 16 | 132 560 | 214 300 | 168 380 | 44 880 | 35 900 | 44 880 |

25 | 176 050 | 284 610 | 223 630 | 59 560 | 47 640 | 59 560 |

5

ГОСТ Р 71707—2024

Окончание таблицы 1

DN | PN | Мх, Н м | MY, Н м | Mz, Н м | FY, Н | FZ,H | |

1150 | 16 | 159 010 | 257 060 | 201 980 | 49 150 | 39 320 | 49 150 |

25 | 211 180 | 341 410 | 268 250 | 65 260 | 52 180 | 65 260 | |

1200 | 16 | 17 310 | 279 900 | 219 930 | 51 290 | 41 010 | 51 290 |

25 | 229 950 | 371 740 | 292 080 | 704 150 | 54 450 | 68 060 | |

1300 | 16 | 203 200 | 328 490 | 258 110 | 74 060 | 59 250 | 74 060 |

25 | 269 880 | 436 280 | 342 790 | 98 310 | 78 640 | 98 310 | |

1400 | 16 | 235 650 | 380 970 | 299 340 | 79 760 | 63 790 | 79 760 |

25 | 312 990 | 505 980 | 397 550 | 105 870 | 84 690 | 105 870 |

4.3 Требования к конструкции

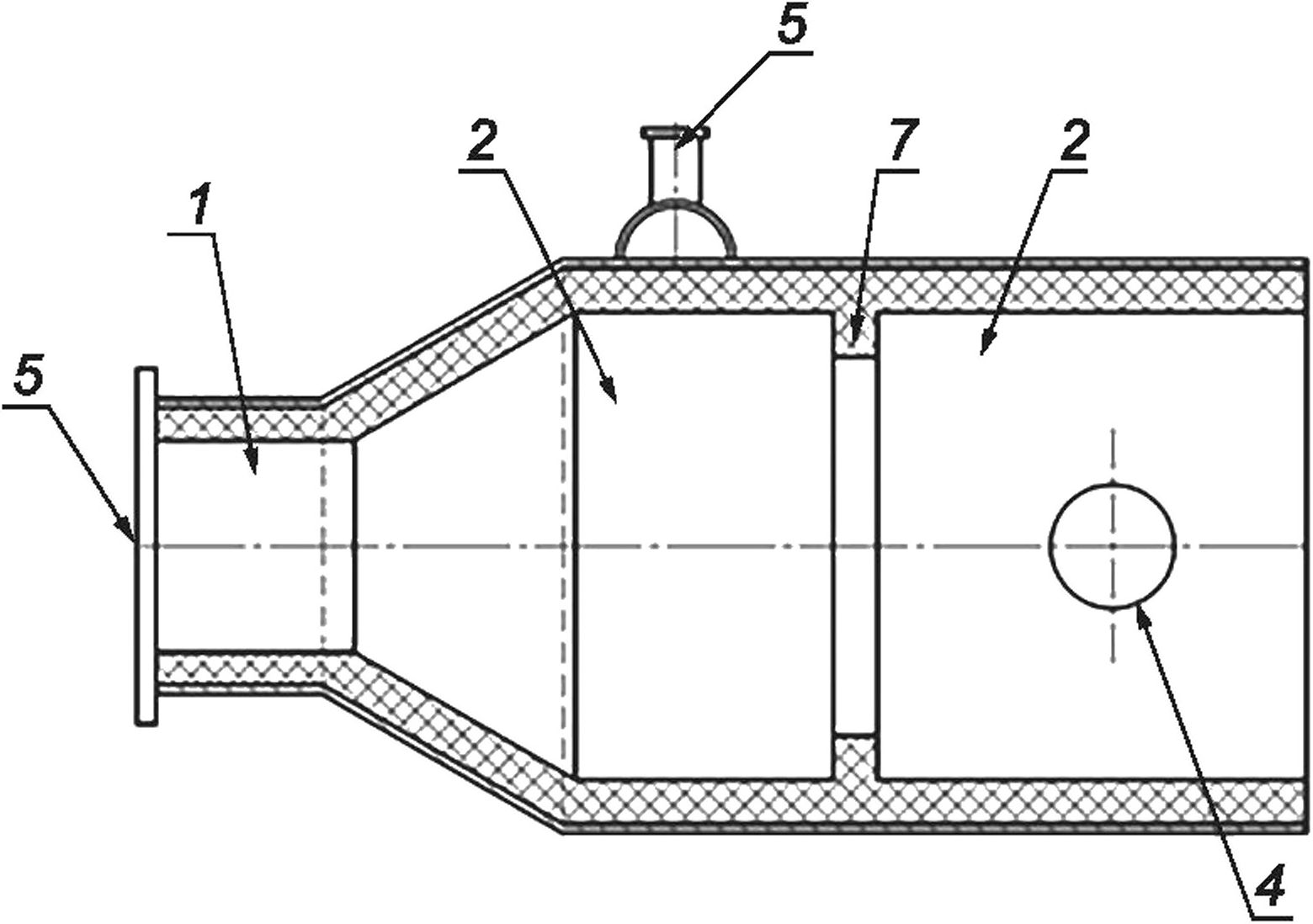

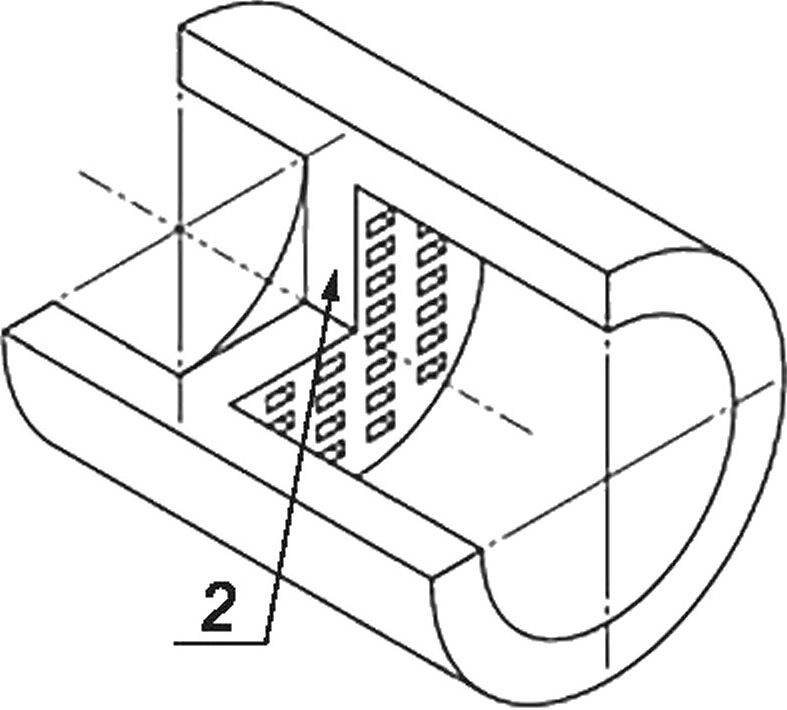

4.3.1 Аппарат состоит из горизонтального цилиндрического корпуса, футерованного изнутри огнеупорным материалом, со вспомогательной топливной горелкой, установленной с торца или на цилиндрической образующей (одной или несколькими). Принципиальная конструкция аппарата и его составляющие элементы представлены на рисунке 2.

1 — переходная зона от горелки к зоне сжигания; 2 — камера сжигания; 3 — камера смешения (окисления); 4 — люк; 5 — штуцер входа газообразных отходов; 6 — фланец присоединения горелки; 7 — перемешивающее устройство (перегородка, дроссельное кольцо)

Рисунок 2 — Принципиальная конструкция аппарата

4.3.2 Внутренний объем аппарата разделен на две температурные зоны: зону сжигания и зону смешения (окисления). В зоне сжигания происходит сжигание топливного газа. В зоне смешения (окисления) происходит смешение потоков газообразных отходов и нагревание до температуры, необходимой для окисления соединений.

4.3.3 Газооборазные отходы подают в камеру сгорания через штуцер входа.

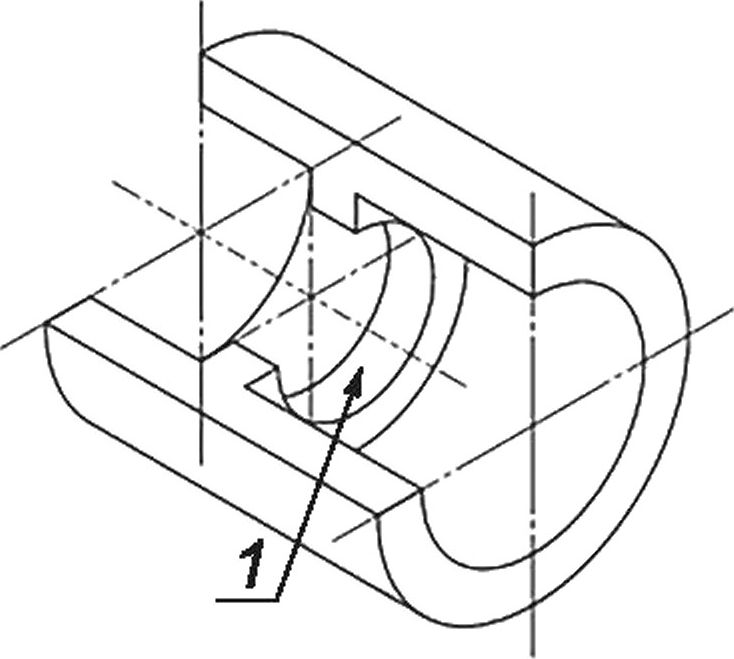

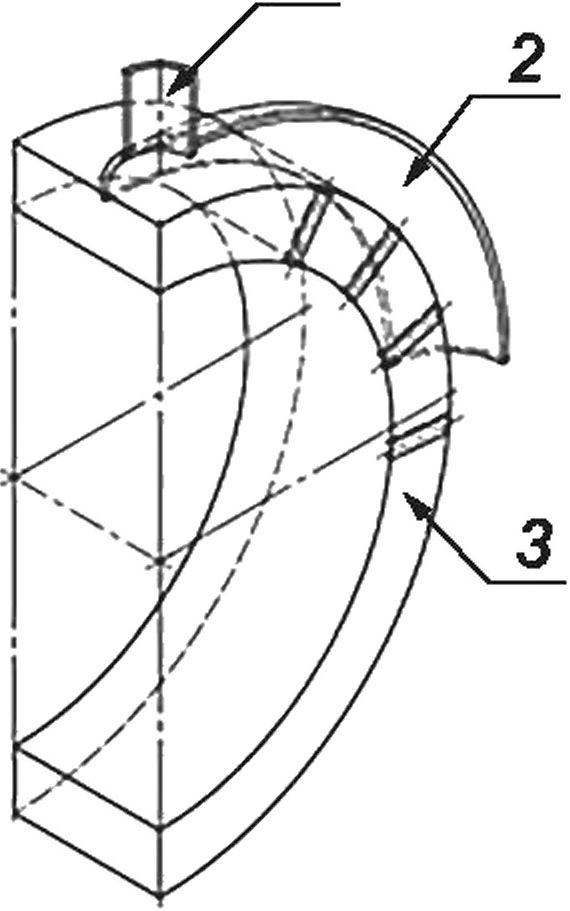

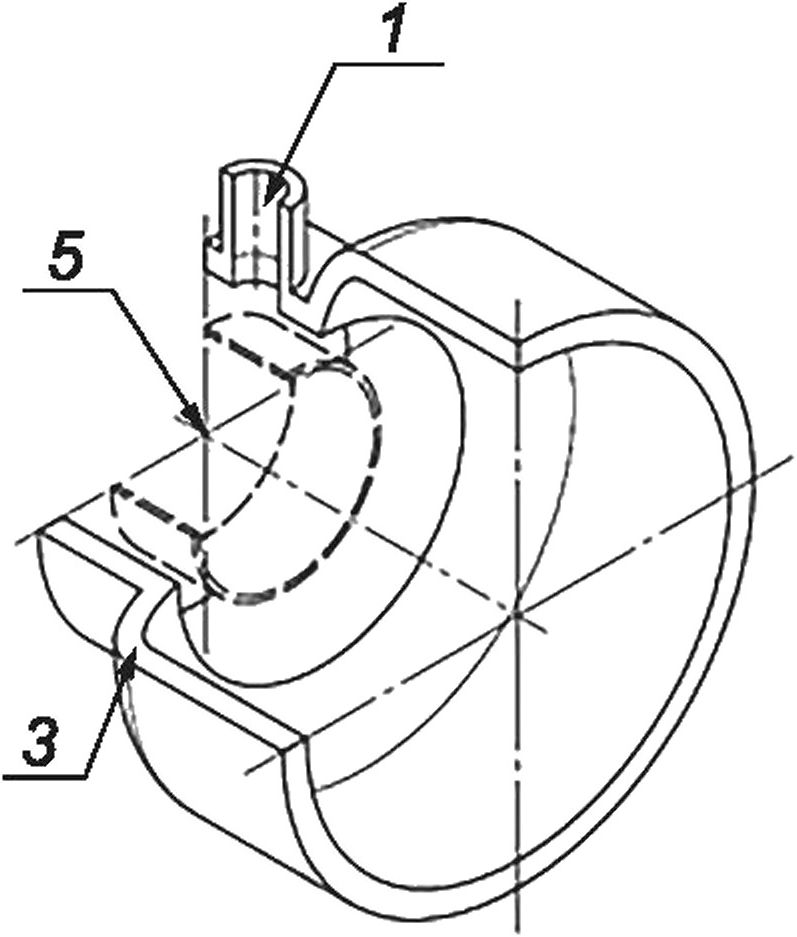

4.3.4 Для интенсификации процесса перемешивания газов применяют специальные конструкции перемешивающих устройств в корпусе аппарата. Типовые конструкции перемешивающих устройств представлены на рисунке 3. Тип и конструкцию перемешивающего устройства определяют при проектировании.

6

ГОСТ Р 71707—2024

а) Перемешивающее устройство с дроссельным кольцом

б) Перемешивающее устройство с перфорированной перегородкой

1 — дроссельное кольцо; 2— перфорированная перегородка

Рисунок 3 — Типовые конструкции перемешивающих устройств

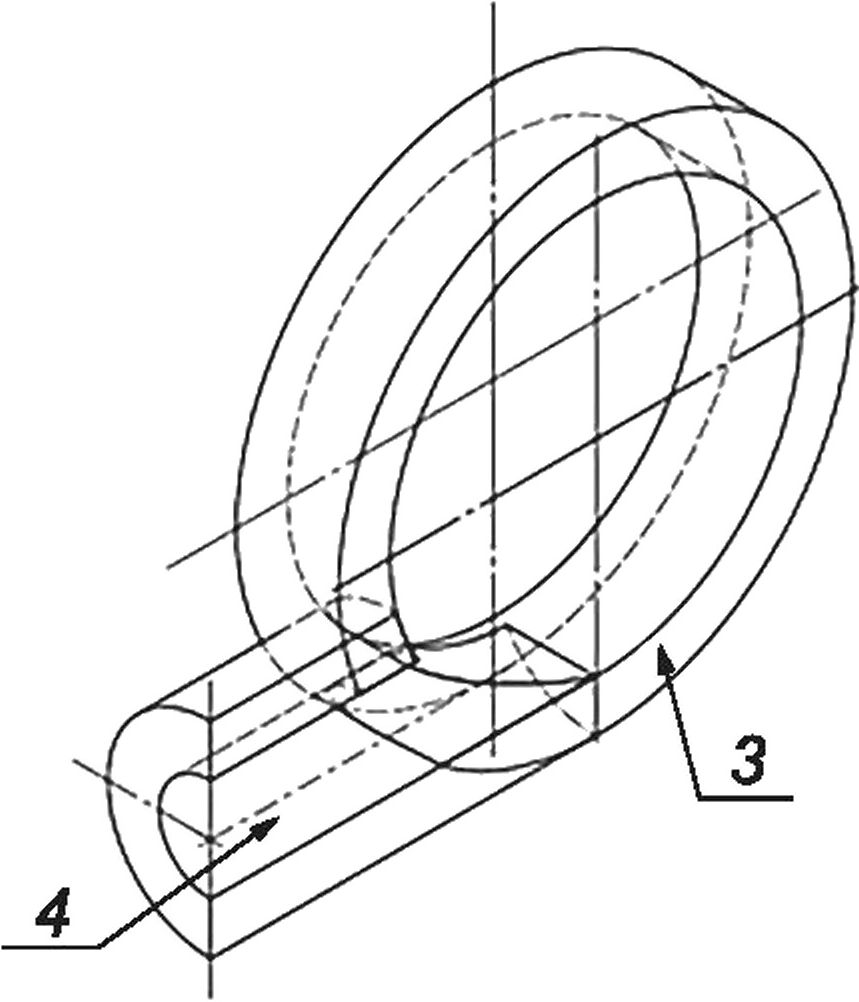

4.3.5 Типовые конструкции устройств ввода газообразных отходов в камеру сжигания представлены на рисунке 4.

1

а) Радиально (через коллектор на корпусе)

б) Тангенциально

в) Радиально (через отдельный коллектор)

г) Попутно потоку дымового газа

1 — штуцер входа; 2 — коллектор; 3 — футеровка; 4 — вход газа; 5 — присоединение горелки

Рисунок 4 — Типовые конструкции устройств ввода газообразных отходов в камеру сжигания

7

ГОСТ Р 71707—2024

4.3.6 Корпус

4.3.6.1 Корпус аппарата должен быть защищен изнутри футеровкой.

4.3.6.2 Температуру металла стенки корпуса аппарата необходимо поддерживать в диапазоне от 170 °C до 315 °C при эксплуатации во всех режимах работы для исключения возникновения кислотной коррозии при достижении точки росы рабочей среды.

4.3.7 Днища и переходы

4.3.7.1 В аппаратах необходимо применять конические и эллиптические днища. Применение плоских днищ в местах выполнения футеровки огнеупорами не допускается.

4.3.7.2 Минимальная конусность конических переходных участков аппаратов должна составлять 4:1.

4.3.8 Горелка

4.3.8.1 Горелка должна создавать горючую смесь из потока газообразных отходов, топливного газа и воздуха для горения, а также обеспечивать:

- стабильное горение горючей смеси в заданном диапазоне технологических условий и режимов горения, в том числе на сниженной производительности;

- формировать контролируемую и эффективную форму пламени;

- перепад давления на горелке в пределах допустимых значений;

- минимальный избыток кислорода при сгорании (содержание кислорода в дымовых газах на выходе из аппарата должно соответствовать значениям, указанным заказчиком);

- отсутствие сажи при работе (в заданном диапазоне производительности).

4.3.8.2 Корпус горелки, как правило, изготавливают из нелегированной (углеродистой) стали или легированной кремнемарганцевой (низколегированной) стали.

4.3.8.3 Внутренние элементы горелки, подвергающиеся тепловому воздействию, должны быть изготовлены из нержавеющей стали.

4.3.8.4 Металлические элементы горелок (сопла, наконечники, кольца), подвергающиеся прямому излучению, должны быть изготовлены из жаропрочной или жаростойкой нержавеющей стали (например, 20Х23Н18).

4.3.8.5 Сопло, наконечник горелки должны быть легкосъемными без демонтажа основной горелки.

4.3.8.6 Монтаж горелки к аппарату выполняют через фланцевое соединение.

4.3.8.7 Горелка должна быть установлена на аппарат со стороны входа в него без применения дополнительной опоры, если не указано иное.

4.3.8.8 Для контроля наличия пламени применяют детекторы пламени, в качестве которых используют микропроцессорные приборы интегрированного исполнения с ультрафиолетовыми или инфракрасными сенсорами с функциями автоматической настройки на пламя и установки порогов, определения и исключения влияния фонового излучения от нагретых поверхностей аппарата, определения интенсивности пламени, самодиагностики, саморегулирования.

4.3.8.9 В паспорте и руководстве по эксплуатации на горелку должны быть указаны минимальный расход продувочной среды, требуемое количество и диаметр смотровых штуцеров («гляделок») и требуемое количество детекторов пламени, предполагаемые «обзорные цели» (т. е. предполагаемая точка в горелке, куда должен быть направлен детектор пламени) и точка стабилизации пламени.

4.3.8.10 Часть приборов допускается располагать на корпусе аппарата, исходя из конструктивных особенностей горелки.

4.3.8.11 Рекомендуется установка как минимум двух детекторов пламени для возможности их обслуживания без остановки аппарата.

4.3.8.12 Локальное отображение уровня сигнала следует предусмотреть для каждого детектора пламени, чтобы облегчить прицеливание и мониторинг детектора в качестве вспомогательного средства при вводе в эксплуатацию. Во время работы каждый детектор пламени должен выдавать выходной сигнал от 4 до 20 мА для дистанционной индикации.

4.3.9 Система розжига горелки

4.3.9.1 Горелки должны иметь надежный способ розжига.

4.3.9.2 Использование пилотной горелки для розжига является предпочтительным по отношению к использованию воспламенителя.

4.3.9.3 При применении пилотной горелки для розжига предпочтительной является горелка, работающая в непрерывном режиме.

8

ГОСТ Р 71707—2024

4.3.9.4 Пилотная горелка должна быть легкосъемной без демонтажа основной горелки и быть оснащена подходящим детектером пламени (например, электродом контроля розжига или ионизации для определения розжига и пламени).

4.3.9.5 Для штуцеров пилотной горелки или воспламенителя, направляющей трубки должна быть предусмотрена продувка для предотвращения обратного потока в направляющую трубку и для поддержания минимальных скоростей, необходимых для надлежащего охлаждения пилотной горелки или воспламенителя, направляющей трубки.

4.3.9.6 В паспорте и руководстве по эксплуатации на устройство розжига должен быть указан минимальный расход продувочной среды.

4.3.10 Футеровка

4.3.10.1 Футеровка является неотъемлемой частью аппарата и должна соответствовать ГОСТ Р 59652.

4.3.10.2 При расчетах на прочность корпуса аппарата необходимо учитывать наличие футеровки, в том числе при определении расчетной температуры элементов корпуса, опорных нагрузок.

4.3.10.3 Пределы применения материала футеровки должны соответствовать расчетным параметрам процесса (температура, состав среды).

4.3.10.4 Минимальная расчетная температура футеровки должна быть в пределах от 1370 °C до 1540 °C для зоны сжигания, 1100 °C в других частях аппарата.

4.3.10.5 Для защиты элементов аппарата, на которые возможно попадание прямого пламени, необходимо использовать высокоглиноземистый литой огнеупорный материал (содержание оксида алюминия должно быть более 60 %) или огнеупорный кирпич с температурой применения 1650 °C и выше.

4.3.10.6 Футеровку аппарата необходимо выполнять после окончания всех сварочных работ с корпусом аппарата, в том числе после сварки устройств для крепления ветрозащитного кожуха и деталей для крепления футеровки с корпусом.

4.3.10.7 Все поверхности, подлежащие футеровке, должны быть вогнутыми для обеспечения устойчивости футеровки.

4.3.11 Наружная изоляция

4.3.11.1 Для предотвращения снижения температуры металла стенки корпуса аппарата и возникновения коррозии при достижении точки росы рабочей среды аппарат должен быть изолирован снаружи.

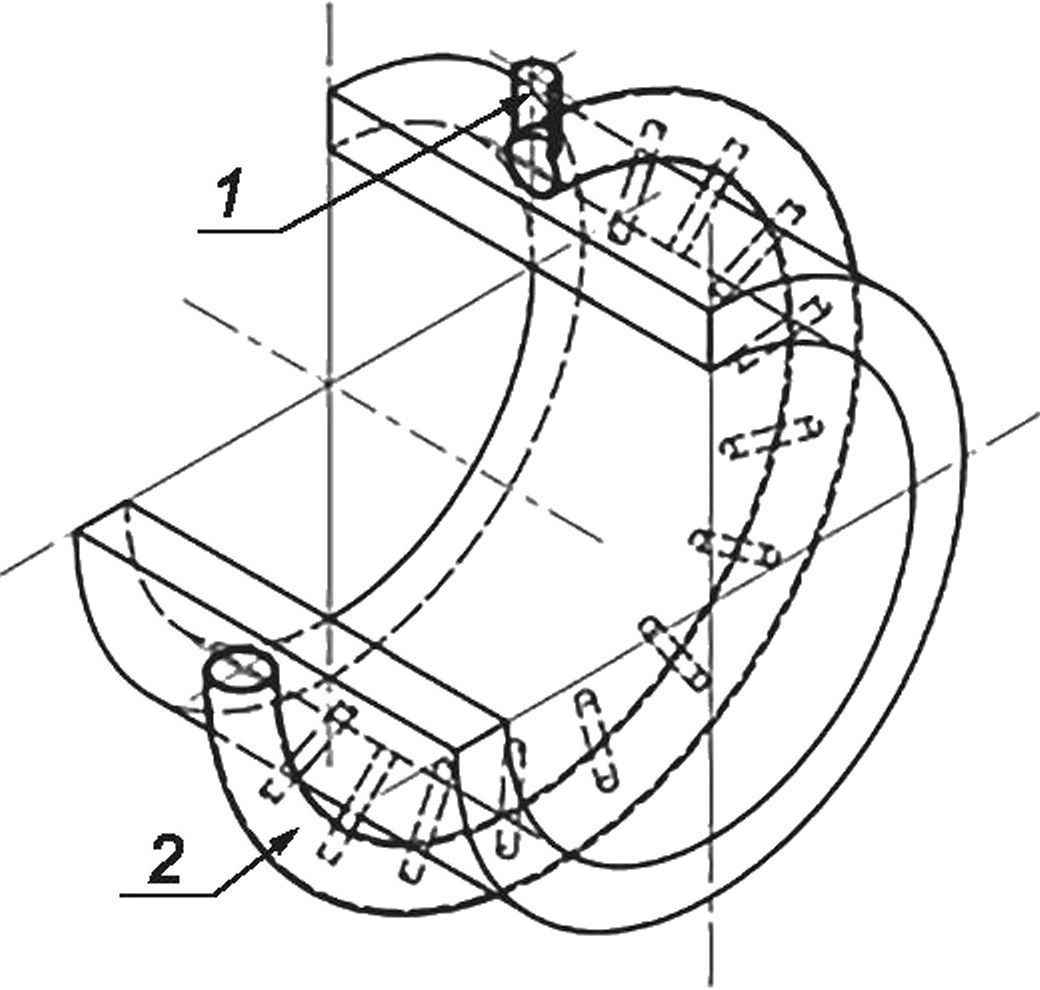

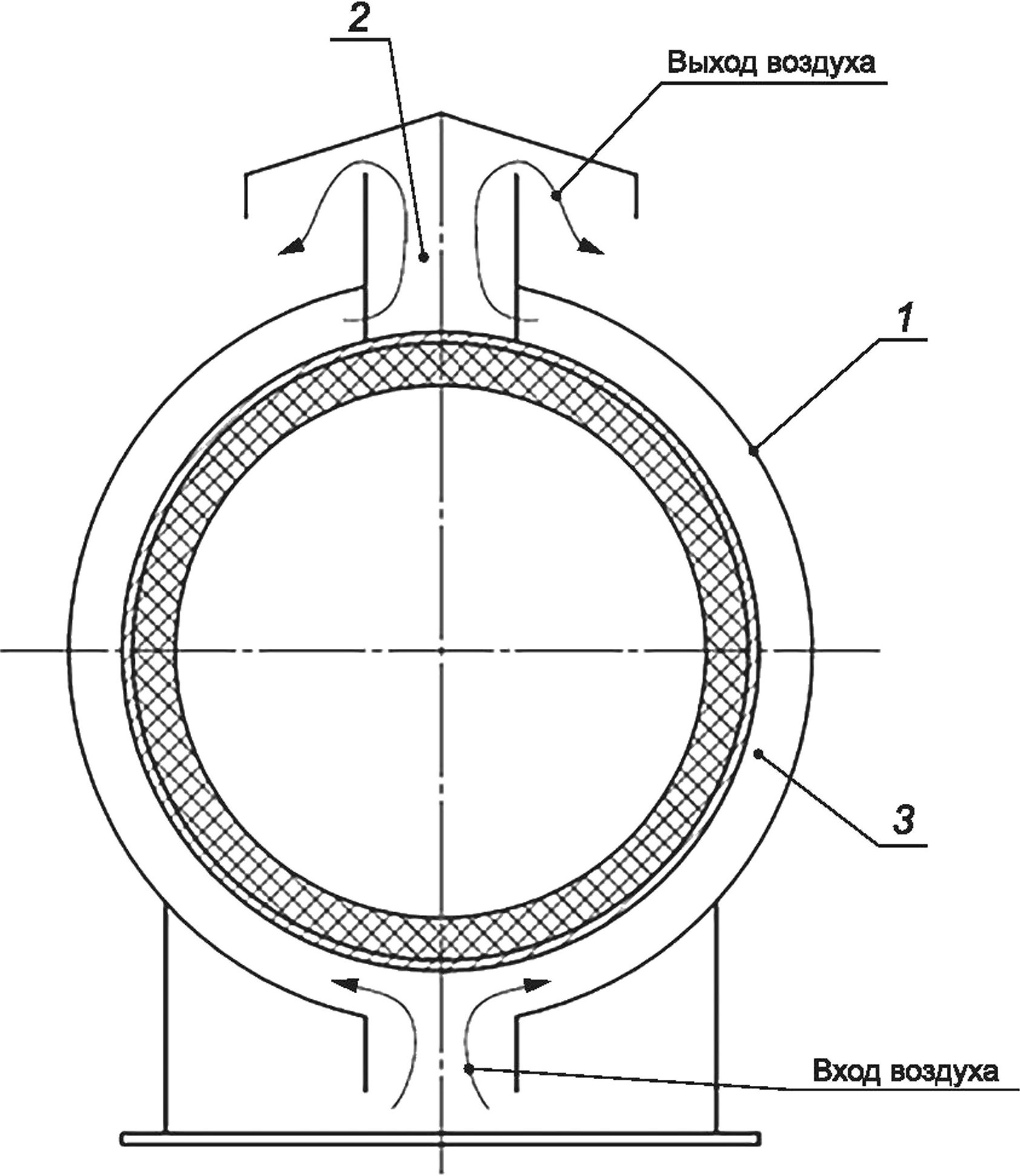

4.3.11.2 Наружная изоляция может быть выполнена путем применения ветрозащитного кожуха, как показано на рисунке 5, установленного с зазором от 75 до 100 мм для обеспечения вентиляции, выполненного из нержавеющей стали, алюминия или алюминиевого сплава, или тепловой изоляции, покрытой листом из нержавеющей стали, алюминия или алюминиевого сплава.

4.3.11.3 Тип и толщина тепловой изоляции, величина зазора должны быть подтверждены тепловым расчетом для поддержания требуемого температурного режима.

4.3.11.4 Ветрозащитный кожух устанавливают на наружной поверхности аппарата по всей его длине, при этом он должен закрывать верхнюю часть аппарата на 330°.

4.3.11.5 При необходимости ветрозащитный кожух может выходить за пределы аппарата (ориентировочно на 450 мм) и закрывать входную камеру котла-утилизатора, расположенного за ним в технологической установке (при наличии).

4.3.11.6 Для поддержания требуемой температуры металла стенки корпуса аппарата при отрицательных температурах окружающей среды допускается применять жалюзийные устройства или другие методы регулирования потока воздуха.

9

ГОСТ Р 71707—2024

7 — защитный кожух; 2 — вытяжное отверстие; 3 — зазор

Рисунок 5 — Принципиальная конструкция ветрозащитного кожуха

4.3.12 Штуцера, люки, фланцы, прокладки

4.3.12.1 Все технологические соединения и места присоединения контрольно-измерительных приборов должны быть с приварными встык фланцами с пропускными шпильками или с разделкой кромок под сварку встык с трубопроводами.

4.3.12.2 Фланцы аппарата должны соответствовать требованиям ГОСТ 28759.1 — ГОСТ 28759.5, фланцы штуцеров — ГОСТ 33259.

4.3.12.3 Фланцы штуцеров должны быть изготовлены из поковок.

4.3.12.4 Номинальные диаметры штуцеров должны быть не менее DN 50. Допускается применение штуцеров меньшего диаметра в технически обоснованных случаях.

4.3.12.5 Все штуцера, за исключением штуцеров для термопар, должны выходить за пределы ветрозащитного кожуха таким образом, чтобы была возможность демонтировать шпильки со стороны фланца аппарата, не разбирая ветрозащитный кожух, при этом вылет штуцеров необходимо принимать минимальным, чтобы гарантировать предел допустимых рабочих температур. Выполнение футеровки или внешней тепловой изоляции штуцера допускается при значительном его вылете за пределы ветрозащитного кожуха.

4.3.12.6 Чтобы избежать скопления жидкости, все штуцера, за исключением штуцеров для дренажа и люков, должны быть расположены выше горизонтальной осевой линии аппарата и установлены под углом 5°.

4.3.12.7 Штуцера входа газообразных отходов в аппарат должны быть установлены таким образом, чтобы исключить образование застойных зон в штуцере или трубопроводе.

4.3.12.8 Все штуцера должны быть установлены под углом не менее 45° к корпусу аппарата.

10

ГОСТ Р 71707—2024

4.3.12.9 Для штуцеров пилотной горелки или воспламенителя, несъемного сопла пилотной горелки, детекторов пламени, штуцеров для термопар, смотровых штуцеров должна быть предусмотрена продувка азотом или техническим воздухом через бобышку или штуцер номинальным диаметром DN 20.

4.3.12.10 Патрубки для каждого штуцера детектора пламени и смотрового штуцера должны иметь пожаробезопасный полнопроходный запорный кран с металлическими посадочными поверхностями. Номинальное давление крана должно быть равно или более расчетного давления аппарата.

4.3.12.11 На корпусе аппарата должен быть предусмотрен люк с крышкой и поворотным устройством (один или более). Номинальный диаметр люка должен быть не менее DN 600, при этом внутренний диаметр с учетом тощины футеровки должен быть не менее 550 мм.

4.3.12.12 Люк должен быть расположен в зоне смешения за перемешивающим устройством, если аппарат оснащен им.

4.3.12.13 Для обеспечения доступа в зону сгорания допускается устанавливать дополнительный люк, если доступ не обеспечен через штуцер присоединения горелки, при этом доступ осуществляют разбором перемешивающего устройства или через окно в перемешивающем устройстве.

4.3.12.14 Люки необходимо располагать перпендикулярно к корпусу аппарата, на горизонтальной оси аппарата с учетом расположения футеровки.

4.3.12.15 Прокладки для фланцевых соединений должны быть спирально-навитые по ГОСТ Р 52376, иметь внутренние или наружные центрирующие кольца из нержавеющей стали для ограничения сжатия.

4.3.12.16 Выбор прокладок к аппаратным фланцам аппарата следует проводить в зависимости от условий эксплуатации по ГОСТ 28759.6 — ГОСТ 28759.11.

4.3.12.17 Выбор прокладок к фланцам штуцеров аппарата следует проводить в зависимости от условий эксплуатации по ГОСТ 34655, ГОСТ Р 52376.

4.3.12.18 Штуцера детекторов пламени и смотровые штуцера на корпусе горелки должны быть расположены под углом от 5° до 10° в сторону внутреннего пространства аппарата для обеспечения дренажа и предотвращения накопления внутренних отложений.

4.3.12.19 Детектор пламени должен быть расположен таким образом, чтобы обеспечивать наилучший обзор пламени при любых условиях эксплуатации: линия видимости должна пересекать первую треть пламени.

4.3.12.20 Узел сборки детектора пламени должен иметь шаровой шарнир для возможности наведения детектора.

4.3.12.21 Смотровые стекла («окна») смотровых штуцеров должны быть заизолированы и выполнены из кварцевого стекла или другого подходящего материала. Смотровое стекло, отделяющее технологические газы от детектора пламени, должно соответствовать документации изготовителя детектора пламени (включая рабочую длину волны детектора). Номинальное давление смотрового стекла и патрубка детектора пламени должно быть равно или более расчетного давления аппарата.

4.3.13 Прибавка для компенсации коррозии

4.3.13.1 Прибавка для компенсации коррозии элементов из нелегированных (углеродистых) и легированных (низколегированных) сталей, предназначенных для работы под давлением, должна быть не менее 3 мм.

4.3.13.2 Для сопла горелки и наконечника, изготовленных из нержавеющих сталей (например, стали марки 20Х23Н18), прибавку для компенсации коррозии определяет изготовитель горелки.

4.3.14 Опоры

4.3.14.1 Аппарат должен быть установлен на седловых опорах, рассчитаных выдерживать механические нагрузки во всех режимах эксплуатации.

4.3.14.2 Одна опора должна быть неподвижной, остальные подвижные. Применение только подвижных опор допускается при условии, что неподвижная опора расположена под котлом-утилизатором (при его наличии в технологической установке).

4.3.14.3 Угол охвата седловой опоры должен составлять не менее 120°.

4.3.14.4 Опоры должны быть приварены к опорному листу. Опорный лист должен быть приварен к аппарату непрерывным швом. Толщина опорного листа должна быть не менее 6 мм. Все углы опорного листа должны быть обработаны и закруглены радиусом не менее 25 мм.

4.3.14.5 В опорном листе должны быть предусмотрены пазы под анкерные болты для обеспечения продольного перемещения аппарата вследствие теплового расширения или сжатия. Ширина паза

11

ГОСТ Р 71707—2024

должна быть равна диаметру анкерного болта плюс 13 мм. Длина паза должна быть равна диаметру анкерного болта плюс 20 мм и плюс продольное перемещение.

4.3.14.6 Диаметр анкерных болтов должен быть подтвержден расчетом на прочность, но не менее 24 мм.

4.3.14.7 Материал поверхности скольжения под опорным листом должен иметь низкий коэффициент трения и быть работоспособен при высоких температурах. Применение смазок не допускается.

4.3.14.8 В технически обоснованных случаях допускается применение катковых опор.

4.3.14.9 В случае установки опоры под горелкой к ней должны предъявлять такие же требования, как и к опоре аппарата.

4.3.15 Строповые устройства

4.3.15.1 Аппарат должен иметь строповые устройства по ГОСТ 13716, ГОСТ 14114, ГОСТ 14115, ГОСТ 14116.

4.3.15.2 Аппарат должен иметь не менее четырех цапф или проушин.

4.3.15.3 Строповые устройства аппарата должны быть рассчитаны на подъем аппарата в сборе с установленной футеровкой, горелкой с минимальным коэффициентом запаса по нагрузке 2,0.

4.3.15.4 Строповые устройства должны быть приварены к накладке на аппарате сварным швом с полным проплавлением. Накладка должна быть приварена к аппарату.

4.3.15.5 Горелка должна иметь не менее двух цапф или проушин.

4.3.15.6 Строповые устройства горелки должны быть рассчитаны на подъем полностью собранной горелки с установленной футеровкой с минимальным коэффициентом запаса по нагрузке 2,0.

4.3.15.7 Изготовитель должен разработать план подъема и чертежи с указанием необходимости дополнительных траверс, положения точек подъема по отношению к положению строповых устройств, максимального допустимого угла положения строп и т. д.

4.3.16 Площадки обслуживания, лестницы

4.3.16.1 Для обслуживания (установки контрольно-измерительных приборов, запорной и регулирующей арматуры, иных устройств для управления работой аппарата) и проведения осмотров аппарата должны быть предусмотрены стационарные, переносные, передвижные металлические площадки обслуживания и лестницы.

4.3.16.2 Конструкция площадок обслуживания и лестниц, места их размещения и способы крепления к аппарту и металлическим конструкциям должны быть указаны в конструкторской документации.

4.3.16.3 Конструкция площадок обслуживания и лестниц не должна создавать нагрузок, не предусмотренных конструкторской документацией.

4.3.16.4 Площадки обслуживания и лестницы должны быть ограничены перилами высотой не менее 1100 мм со сплошной обшивкой по низу на высоту не менее 100 мм.

4.3.16.5 Переходные площадки обслуживания и лестницы должны иметь перила с обеих сторон.

4.3.16.6 В местах прохода обслуживающего аппарат персонала высота свободного прохода от уровня земли, пола здания, площадок и ступеней лестниц должна быть не менее 2 м; ширина свободного прохода — не менее 600 мм; в местах установки арматуры, контрольно-измерительных приборов, других устройств и оборудования — не менее 800 мм.

4.3.16.7 В местах установки арматуры и других устройств, ремонт которых проводят с разборкой и демонтажем, ширина свободного прохода должна быть выбрана с учетом необходимости обеспечения безопасного пространства для персонала не менее вышеуказанного значения с учетом габаритных размеров демонтируемых устройств.

4.3.16.8 Площадки обслуживания аппаратов длиной более 5 м должны иметь не менее двух лестниц, расположенных в противоположных концах.

4.3.16.9 Лестницы высотой более 1,5 м должны быть расположены под уголом к горизонтали не более 50°, если не указано иное. Такие лестницы должны иметь ширину не менее 600 мм, высоту между ступенями не более 200 мм, ширину ступеней не менее 80 мм. Лестницы большей высоты должны иметь промежуточные площадки, при этом высота подъема между площадками должна быть не более 4 м.

4.3.16.10 Заказчик должен указать необходимые требования к площадкам обслуживания, лестницам и прочим устройствам в целях обеспечения доступа к соплу горелки, системе розжига горелки, детекторам пламени, фланцевым соединениям смотровых штуцеров, штуцеров для контрольно-измерительных приборов (пирометров, термопар и прочее), системы розжига горелки, продувки, панелям управления, люкам, технологическим и другим штуцерам.

12

ГОСТ Р 71707—2024

4.3.16.11 Площадки обслуживания должны быть установлены по периметру торца горелки для удобства обслуживания детекторов пламени и других приборов.

4.3.16.12 Каждая площадка обслуживания должна иметь как минимум одну лестницу и одну стремянку.

4.3.16.13 Для аппаратов, расположенных только на подвижных опорах, когда неподвижная опора находится под котлом-утилизатором (при его наличии в технологической установке), площадки обслуживания и лестницы вокруг горелки, люков, смотровых штуцеров не должны опираться на корпус горелки или корпус аппарата.

4.3.16.14 Площадки обслуживания около люков должны быть спроектированы с учетом нагрузок и необходимого пространства для проведения работ по техническому обслуживанию футеровки.

4.3.16.15 Перила площадок обслуживания должны быть спроектированы таким образом, чтобы обеспечить доступ, возможность обслуживания, проведения монтажа и демонтажа трубопроводов горелки, сопла горелки, контрольно-измерительных приборов.

4.3.16.16 Размеры площадок обслуживания, расстояния между ними и аппаратом должны быть выбраны с учетом размеров и проекции на площадку горелок, системы розжига горелки и всех остальных приборов.

4.3.16.17 Расположенные выше аппарата площадки обслуживания не должны влиять на движение воздушного потока внутри ветрозащитного кожуха.

4.3.16.18 Настил площадок обслуживания необходимо изготовлять из рифленого стального листа толщиной не менее 6 мм или решетчатого листа, ступени лестниц — из решетчатого листа с накладками на передних углах из рифленого листа.

4.3.16.19 Применение гладких листов и круглых прутков для изготовления площадок обслуживания и ступеней лестниц не допускается.

4.3.16.20 По требованию заказчика площадки обслуживания, поручни и подножки, решетки, лестничные марши, элементы для их крепления, сопутствующие легкие опоры должны быть оцинкованы.

4.4 Требования к материалам и покупным изделиям

4.4.1 При выборе материалов для изготовления аппарата необходимо учитывать химический состав и технологические свойства сред, наличие в них коррозионных компонентов, расчетное давление, максимальную и минимальную температуры стенок, а также климатические условия района установки аппарата.

4.4.2 Требования к основным и сварочным материалам, их пределы применения должны соответствовать ГОСТ 34347—2017 (раздел 4).

4.4.3 Изготовитель должен проводить входной контроль материалов и покупных изделий до запуска их в производство.

4.4.4 Материалы и покупные изделия должны иметь маркировку, обеспечивающую возможность их идентификации, и документы о качестве (сертификаты качества, паспорта), удостоверяющие их качество.

4.4.5 Сочетания материалов должны быть совместимы, чтобы свести к минимуму образование электролитических (гальванических) пар. Не допускается применение в аппарате оцинкованных материалов или содержащих цинк лакокрасочных материалов при прямом их соприкосновении с элементами, предназначенными для работы под избыточным давлением, изготовленными из нержавеющих сталей или сплавов на железоникелевой и никелевой основе (с массовой долей никеля более 25 %).

4.4.6 Нелегированная (углеродистая) и легированная кремнемарганцевая (низколегированная) сталь, используемая для деталей, предназначенных для работы под давлением, должна быть спокойной, в термически обработанном состоянии (после нормализации).

4.4.7 Все трубы, включая трубы для патрубков штуцеров, должны быть бесшовными.

4.5 Требования к изготовлению

4.5.1 Допуски размеров элементов корпуса и требования к изготовлению должны соответствовать ГОСТ 34347—2017 (раздел 5).

4.5.2 Перед сборкой корпуса аппарата все обечайки должны быть полностью сварены в продольном направлении, должен быть проведен контроль сварных швов, овальности обечаек. Не допускается повторно проводить вальцовку или формовку обечайки после проведения неразрушающего контроля продольных сварных швов обечайки.

13

ГОСТ Р 71707—2024

4.5.3 Обечайки, переходные обечайки и днища корпуса должны быть расположены таким образом, чтобы продольные сварные швы обечаек корпуса аппарата не пересекались с другими сварными швами и чтобы продольные сварные швы обечаек и переходных обечаек были расположены в шахматном порядке с разбежкой не менее чем на угол 60°.

4.5.4 Внутренняя поверхность корпусов и штуцеров до сборки должна быть очищена от отслаивающейся окалины и грязи.

4.5.5 Элементы корпуса, подлежащие футеровке, и внутренние выступы сварных швов должны быть зачищены заподлицо.

4.5.6 Цилиндрические обечайки корпуса аппарата должны быть рассчитаны на радиальное отклонение не более 0,1 % внутреннего диаметра при установленной футеровке, но без учета влияния жесткости футеровки.

4.5.7 Допустимое отклонение торца фланца штуцера в вертикальной и горизонтальной плоскостях по осевой линии торца фланца составляет ±1/4°.

4.5.8 Допуск на неплоскостность фланца, а также качество поверхности должны быть измерены после приварки фланца и проведения послесварочной термической обработки.

4.5.9 Контроль правильности сборки аппарата в соответствии со сборочным чертежом включает в себя:

- визуальный контроль наличия необходимых деталей в сборочных соединениях;

- визуальный контроль правильности положения сопрягаемых деталей и узлов;

- измерительный контроль зазоров в сборочных сопряжениях;

- визуальный и измерительный контроль точности взаимного положения собранных деталей;

- измерительный контроль присоединительных размеров;

- измерительный контроль затяжки резьбовых соединений;

- операционный контроль последовательности выполнения сборочных операций (например, порядка затяжки резьбовых соединений, последовательности наложения сварных швов);

- контроль обязательного выполнения вспомогательных операций (например, промывки и очистки собираемого аппарата).

4.5.10 Требования к сварке и сварным соединениям, их качеству должны соответствовать ГОСТ 34347—2017 (подразделы 5.8, 5.9, 5.10).

4.5.11 Сварные швы допускается выполнять любым способом сварки, за исключением газовой сварки.

4.5.12 Продольные и кольцевые сварные швы необходимо выполнять с полным проплавлением.

4.5.13 Сварные швы штуцеров, люков, бобышек с обечайкам или днищам необходимо выполнять с полным проплавлением. Все внутренние выступы должны быть подрезаны заподлицо и зачищены.

4.5.14 После нанесения футеровки не допускается проводить сварку аппарата.

4.5.15 К аппарату должны быть приварены детали для крепления тепловой изоляции, футеровки, площадок обслуживания и другие детали, указанные в конструкторской документации.

4.5.16 Футеровка и тепловая изоляция аппарата может быть выполнена как на заводе-изготовителе, так и на месте монтажа, что должно быть определено при заказе аппарата.

4.5.17 Подготовительные работы перед нанесением, а также тип и конструкция элементов для крепления футеровки (анкеров) должны соответствовать требованиям ГОСТ Р 59652.

4.5.18 Требования к термической обработке аппарата и его узлов должны соответствовать ГОСТ 34347—2017 (подраздел 5.11).

4.5.19 Механически обработанные контактные поверхности, в том числе любые резьбовые соединения, должны быть защищены перед термической обработкой для предотвращения образования окалины или ухудшения качества поверхности во время термической обработки.

4.6 Комплектность

4.6.1 В комплект поставки аппарата должны входить:

- корпус аппарата в собранном виде или его отдельно транспортируемые части с ответными фланцами, рабочими прокладками, крепежными изделиями, заглушками (крышками) согласно заказу;

- горелка, в том числе система розжига, детекторы пламени согласно заказу;

- футеровка;

- ветрозащитный кожух или тепловая изоляция;

- запасные части;

14

ГОСТ Р 71707—2024

- контрольно-измерительные приборы согласно заказу;

- сопроводительная документация.

4.6.2 В комплект поставки ветрозащитного кожуха, поставляемого отдельно от аппарата, должны входить: кожух, крепежные изделия, комплектовочная ведомость, упаковочные листы на каждое грузовое место.

4.6.3 В комплект поставки запасных частей должны входить:

- рабочие прокладки для каждого фланцевого соединения;

- крепежные изделия для фланцевых соединений в количестве 5 % от общего количества, но не менее 2 шт. каждого вида и размера.

4.6.4 В комплект поставки контрольно-измерительных приборов должны входить средства измерений, паспорта и (или) руководства по эксплуатации, документы о поверке.

4.6.5 В комплект сопроводительной документации должны входить:

- паспорт аппарата;

- паспорт горелки;

- сборочный чертеж аппарата;

- расчет на прочность аппарата;

- карта контроля сварных соединений аппарата;

- свидетельство о консервации аппарата;

- паспорта, руководства по эксплуатации на покупные комплектующие изделия;

- копии сертификатов качества на примененные материалы;

- инструкция по монтажу горелки и аппарата, в том числе схема монтажа, схема строповки (если они не включены в руководство по эксплуатации аппарата);

- инструкция по нанесению и сушке футеровки;

- руководство по эксплуатации аппарата, в том числе при необходимости регламент проведения пуска, остановки и испытания на герметичность аппарата при отрицательных температурах;

- руководство по эксплуатации горелки, если оно не включено в руководство по эксплуатации аппарата;

- комплектовочная ведомость;

- упаковочные листы на каждое грузовое место.

4.6.6 В комплект поставки входит один комплект запасных частей и один экземпляр документов. По согласованию изготовителя с заказчиком может быть поставлено другое количество запасных частей или экземпляров документов.

4.6.7 Паспорт аппарата оформляет изготовитель аппарата в соответствии с ГОСТ 34347—2017 (приложение Т), руководство по эксплуатации — в соответствии с ГОСТ Р 2.601, регламент проведения пуска, остановки и испытания на герметичность при отрицательных температурах — в соответствии с ГОСТ 34347—2017 (приложение М).

4.6.8 Свидетельство о консервации должно включать дату консервации, обозначение варианта временной защиты и варианта внутренней упаковки в соответствии с ГОСТ 9.014, наименование и обозначение средства временной защиты, условия хранения, срок защиты без переконсервации в годах, способы расконсервации, должность, фамилию и инициалы, подпись лица, выполнившего консервацию.

4.7 Маркировка

4.7.1 Аппарат, его детали и сборочные единицы, комплектующие изделия должны иметь маркировку, позволяющую их идентифицировать в течение всего срока службы.

4.7.2 Места нанесения маркировки должны быть указаны в конструкторской документации.

4.7.3 Маркировку аппарата и горелки выполняют на табличках.

4.7.4 Таблички должны соответствовать требованиям ГОСТ 12969, ГОСТ 12971.

4.7.5 Табличка аппарата должна быть расположена на корпусе аппарата около люка или другого легкодоступного места. Табличку приваривают к кронштейну, обеспечивающему ее расположение за тепловой изоляцией или ветрозащитным кожухом.

4.7.6 Табличка горелки должна быть расположена в легкодоступном месте около горелки.

4.7.7 На табличках аппарата и горелки должны быть нанесены следующие данные:

- наименование изготовителя и его товарный знак (при наличии);

- наименование и (или) обозначение аппарата, горелки;

15

ГОСТ Р 71707—2024

- заводской номер аппарата, горелки;

- расчетное давление, МПа;

- пробное давление, МПа;

- расчетная температура стенки для корпуса аппарата и для футеровки, °C;

- минимально допустимая температура стенки при расчетном давлении, °C;

- наименование материала, из которого изготовлены элементы корпуса аппарата, корпуса горелки;

- масса аппарата, кг;

- масса горелки, кг;

- дата изготовления.

4.7.8 Допускается нанесение дополнительной информации на таблички.

4.7.9 После прохождения приемо-сдаточных испытаний на таблички аппарата и горелки должно быть нанесено клеймо, удостоверяющее качество аппарата и горелки, на ярлык упаковки и в паспорте аппарата и горелки должен быть проставлен штамп, удостоверяющий качество аппарата и горелки.

4.7.10 Следующие детали аппарата должны иметь маркировку изготовителя:

- обечайка корпуса;

- фланцы корпуса;

- защитный кожух.

4.7.11 Кроме основной маркировки необходимо наносить монтажную маркировку яркой несмываемой краской на аппарат и его сборочные единицы:

- монтажные метки для обеспечения правильной сборки;

- метки, обозначающие места расположения строповых устройств;

- метки, указывающие положение центра масс, при этом их следует располагать на двух противоположных сторонах аппарата; к знаку, определяющему координаты центра масс, дополнительно наносят надпись: «Ц.М.».

4.7.12 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы, в соответствии с ГОСТ 34347—2017 (пункт 5.8.6).

4.7.13 Надпись: «НЕ ПРИВАРИВАТЬ, ПРОВЕДЕНА ТЕРМИЧЕСКАЯ ОБРАБОТКА» должна быть нанесена по трафарету несмываемой краской, по крайней мере, с двух сторон на те части аппарата, которые были подвергнуты послесварочной термической обработке.

4.7.14 В случае консервации аппарата азотом предписывающая надпись: «АЗОТНАЯ КОНСЕРВАЦИЯ. АППАРАТ ПОД ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ» должна быть нанесена по трафарету несмываемой краской, по крайней мере, с двух сторон аппарата и дополнительно на ярлыке, прикрепляемом к аппарату.

4.7.15 Количество и состав грузовых мест при поставке аппарата определяет изготовитель. На каждую транспортную тару (грузовое место) должна быть нанесена транспортная маркировка в соответствии с ГОСТ 14192 и согласно комплектовочной ведомости.

4.7.16 Место нахождения документации должно быть обозначено надписью: «ДОКУМЕНТАЦИЯ ЗДЕСЬ».

4.7.17 На упаковках с запасными прокладками и крепежными изделиями должны быть нанесены соответственно надписи: «ЗАПАСНЫЕ ПРОКЛАДКИ» и «ЗАПАСНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ».

4.7.18 Маркировку упаковки (ящики, коробки, пакеты и пр.) следует наносить на ярлык, прикрепляемый к ней.

4.7.19 На упаковке или транспортной таре должны быть указаны:

- наименование изготовителя и его товарный знак (при наличии);

- наименование и (или) обозначение аппарата (сборочной единицы);

- заводской номер;

- номер заказа и наименование заказчика;

- обозначение транспортируемой части согласно комплектовочной ведомости;

- масса нетто/брутто, кг.

4.8 Окрашивание и консервация

4.8.1 Окрашиванию и консервации (временной противокоррозионной защите) подлежит аппарат, прошедший контроль качества.

4.8.2 Перед проведением окрашивания, консервации аппарат должен быть освобожден от жидкостей, использовавшихся при очистке и испытаниях.

16

ГОСТ Р 71707—2024

4.8.3 Подготовку поверхностей аппарата перед окрашиванием необходимо проводить в соответствии с ГОСТ Р ИСО 8501-1, при этом степень очистки поверхности — Sa 2, St 2.

4.8.4 Вид и цвет лакокрасочного покрытия, способ нанесения и материалы выбирает изготовитель с учетом требований ГОСТ 9.032, ГОСТ 9.104, ГОСТ 9.401 и условий транспортирования, хранения, эксплуатации, если заказчиком не указано иное. Окрашивание проводят по технологии изготовителя аппарата.

4.8.5 Для обеспечения защиты наружных металлических поверхностей аппарата, его сборочных единиц на них должно быть нанесено цинковое покрытие методом горячего цинкования по ГОСТ 9.307 или проведено окрашивание с учетом требований ГОСТ 9.032.

4.8.6 Окрашиванию или нанесению цинкового покрытия не подлежат:

- поверхности, подвергаемые консервации;

- подготовленные под сварку кромки деталей;

- детали из алюминия и алюминиевых сплавов;

- детали из резины, пластмассы, синтетических материалов;

- сборочные единицы и детали, предназначенные для работы под избыточным давлением и изготовленные из нержавеющих сталей аустенитного, аустенитно-ферритного класса, сплавов с высоким содержанием никеля;

- внутренние поверхности деталей, имеющих замкнутый профиль (например, элементы металлоконструкций, детали из труб и др.).

4.8.7 Следует избегать прямого контакта деталей из оцинкованных материалов или с содержащим цинк лакокрасочным покрытием с деталями из нержавеющих сталей аустенитного, аустенитно-ферритного класса, сплавов с высоким содержанием никеля, например путем применения между ними прокладок из неметаллических материалов.

4.8.8 Консервацию наружных металлических неокрашенных поверхностей аппарата, его сборочных единиц, комплектующих изделий и негабаритных запасных частей, не имеющих лакокрасочного или защитного металлического покрытия, уплотнительных поверхностей ответных фланцев необходимо проводить в соответствии с ГОСТ 9.014 для группы изделий П-4 и с учетом условий транспортирования, хранения.

4.8.9 Консервацию проводят по технологии изготовителя аппарата. Способы консервации и применяемые консервационные материалы выбирает изготовитель.

4.8.10 Консервация аппарата в сборе или его отдельных сборочных единиц должна обеспечивать возможность расконсервации без разборки.

4.8.11 Консервация должна обеспечивать защиту от коррозии на период транспортирования и хранения.

4.8.12 Срок защиты без переконсервации — два года.

4.8.13 В заполненном инертным газом аппарате избыточное давление инертного газа должно быть в пределах от 0,04 до 0,07 МПа.

4.8.14 На аппарат и (или) сборочную единицу, подвергнутые консервации, оформляют свидетельство о консервации, которое прилагают к паспорту.

4.8.15 Все уплотнительные поверхности фланцев должны быть покрыты легкоудаляемой и предохраняющей от коррозии смазкой.

4.8.16 Все резьбовые соединения должны быть защищены металлическими пробками или колпачками из совместимого материала.

4.8.17 Все детали, имеющие подготовленные под сварку кромки, должны быть соответствующим образом защищены от повреждений. Кромки, подготовленные под сварку на монтажной площадке, и прилегающие к ним поверхности шириной от 50 до 60 мм должны быть защищены консистентной смазкой.

4.8.18 Открытые резьбовые части шпилек, болтов должны быть защищены легкоудаляемой смазкой.

4.8.19 Технологические отверстия должны быть защищены консистентной смазкой.

4.8.20 Запасные части, металлические прокладки и крепежные изделия при отправке их в ящиках должны быть защищены в соответствии с рекомендациями по консервации их изготовителя.

4.8.21 При необходимости допускается устанавливать дополнительные требования к окрашиванию и консервации по согласованию изготовителя с заказчиком.

17

ГОСТ Р 71707—2024

4.9 Упаковка

4.9.1 Упаковке подлежит аппарат, прошедший окрашивание (при наличии), консервацию и контроль качества.

4.9.2 Упаковку аппарата, его отдельно поставляемой сборочной единицы проводят по технологии изготовителя. Виды и способы упаковки, применяемые для этого упаковочные материалы выбирает изготовитель, если заказчиком не указано иное.

4.9.3 Упаковка должна обеспечивать сохранность аппарата, его частей при транспортировании и хранении в части воздействия климатических факторов внешней среды по ГОСТ 15150, в части механических факторов — по ГОСТ 23170 в течение двух лет с момента отгрузки изготовителем.

4.9.4 Категория упаковки — КУ-1 по ГОСТ 23170.

4.9.5 Все отверстия в аппарате должны быть заглушены для предотвращения повреждения и возможного проникновения воды или загрязнений.

4.9.6 Запасные крепежные изделия и прокладки для фланцевых соединений должны быть герметично упакованы в индивидуальную упаковку (например, ящики).

4.9.7 Съемные детали и сборочные единицы, которые при поставке в сборе с аппаратом могут быть повреждены, допускается снимать и отправлять в отдельной упаковке.

4.9.8 Сборочные единицы и детали аппаратов, упакованные в деревянные ящики или металлическую тару, должны быть закреплены в них для предотвращения перемещения.

4.9.9 Сопроводительная документация должна быть герметично упакована и прикреплена к грузовому месту № 1 (вложена в его транспортную тару или непосредственно прикреплена к нему снаружи).

4.9.10 При поставке аппарата несколькими грузовыми местами каждое грузовое место должно иметь свой упаковочный лист.

5 Требования безопасности и охраны окружающей среды

5.1 Безопасность аппарата при эксплуатации обеспечивается за счет конструкции, проектирования, технологии изготовления, соблюдения правил хранения и транспортирования, проведения контроля и испытаний при изготовлении, а также после монтажа и перед вводом в эксплуатацию.

5.2 В целях обеспечения безопасности и предупреждения нанесения вреда окружающей среде и здоровью человека изготовление, приемку, контроль и испытания, хранение, транспортирование, монтаж, эксплуатацию и утилизацию аппарата необходимо проводить в соответствии с требованиями настоящего стандарта и документацией изготовителя или потребителя.

5.3 Для аппаратов, находящихся под консервацией инертным газом, необходимо контролировать давление инертного газа не реже одного раза в месяц. Падение избыточного давления инертного газа ниже 0,04 МПа не допускается. При проведении измерений давления инертного газа необходимо плавно открывать запорную арматуру.

5.4 При проектировании и изготовлении электродегидратора должны быть учтены требования безопасности по ГОСТ 12.1.004, ГОСТ 12.1.010.

5.5 Аппарат как производственное оборудование должен отвечать требованиям безопасности согласно ГОСТ 12.2.003.

5.6 Аппарат должен иметь заземляющие зажимы и нанесенные знаки заземления по ГОСТ 21130. Заземляющий зажим должен быть прикреплен сваркой как минимум к одной опоре.

5.7 Погрузочно-разгрузочные работы с аппаратом следует выполнять в соответствии с ГОСТ 12.3.002, ГОСТ 12.3.009 и документацией организации, выполняющей данные работы.

5.8 Строповку аппарата следует проводить в соответствии со схемой строповки. Подъем аппарата за строповые устройства горелок не допускается.

6 Правила приемки

6.1 Аппарат подвергают приемо-сдаточным испытаниям, которые должны включать контроль:

- маркировки;

- соответствия примененных материалов указанным в конструкторской документации материалам;

- габаритных и присоединительных размеров;

- качества поверхности;

- качества сварных соединений;

18

ГОСТ Р 71707—2024

- прочности и герметичности;

- соответствия требованиям электробезопасности;

- качества покрытия;

- качества консервации;

- качества футеровки;

- массы;

- комплектности изделия и сопроводительной документации;

- качества упаковки.

6.2 Аппарат считается прошедшим приемо-сдаточные испытания, если полностью подтверждено соответствие аппарата требованиям настоящего стандарта и комплекту конструкторской документации.

6.3 Если в ходе приемо-сдаточных испытаний выявлены несоответствия аппарата требованиям настоящего стандарта хотя бы по одному пункту, а также при обнаружении дефектов, аппарат должен быть возвращен в производство для устранения несоответствий или дефектов. После устранения несоответствий или дефектов, а также причин их вызывающих, аппарат повторно подвергают приемосдаточным испытанию в полном объеме. При положительных результатах повторных испытаний аппарат принимают.

6.4 Результаты приемо-сдаточных испытаний должны быть оформлены документально.

7 Методы контроля

7.1 Контроль маркировки аппарата, его деталей и сборочных единиц, узлов, запасных частей проводят визуально, проверяют наличие маркировки, ее соответствие конструкторской документации, полноту указанных данных.

7.2 Контроль соответствия примененных при изготовлении аппарата материалов указанным в конструкторской документации материалам проводят путем сопоставления маркировки на сборочных единицах и деталях аппарата и данных, указанных в документах о качестве материалов (сертификатах качества, паспортах), с указанными в конструкторской документации требованиями к материалам. Допускается применение портативных анализаторов химического состава для идентификации материалов.

7.3 Измерительный контроль габаритных и присоединительных размеров аппарата, его деталей и сборочных единиц проводят с помощью универсальных средств измерений. Габаритные размеры аппарата определяют путем суммирования размеров входящих в него сборочных единиц и деталей. Контроль толщины стенок элементов аппарата осуществляют ультразвуковым методом по ГОСТ Р ИСО 16809.

7.4 Контроль качества поверхности аппарата, его деталей и сборочных единиц, узлов, запасных частей проводят визуально, проверяют отсутствие дефектов. Контроль шероховатости поверхностей сборочных единиц и деталей аппарата проводят путем визуального сопоставления с образцами шероховатости.

7.5 Контроль качества сварных соединений аппарата, его деталей и сборочных единиц, узлов проводят в соответствии с ГОСТ 34347—2017 (пункт 7.1.4, подразделы 7.2—7.10), при этом допускается проводить контроль по представленным отчетным документам о контроле, проведенном в процессе изготовления.

7.6 Контроль прочности и герметичности аппарата проводят при гидравлических и (или) пневматических испытаниях в соответствии с ГОСТ 34347—2017 (подразделы 7.11, 7.12) и требованиями, указанными в конструкторской документации. Гидравлические испытания аппарата проводят до нанесения футеровки. После проведения гидравлических испытаний аппарата необходимо полностью удалить испытательную среду из всех полостей аппарата, провести продувку инертным газом или сухим воздухом до полного осушения аппарата. Проведение сушки должно быть оформлено документально.

7.7 Контроль соответствия требованиям электробезопасности аппарата проводят визуально, проверяют наличие заземляющих зажимов, знаков заземления и их соответствие установленным требованиям.

7.8 Контроль качества покрытия аппарата проводят визуально.

7.9 Контроль качества консервации аппарата проводят визуально, проверяют полноту данных в свидетельстве о консервации. При консервации азотом или инертным газом проверяют давление по манометру.

7.10 Контроль качества футеровки аппарата проводят в соответствии с ГОСТ Р 59652.

19

ГОСТ Р 71707—2024

7.11 Контроль массы аппарата проводят путем взвешивания отдельных сборочных единиц и деталей на весах для статического взвешивания обычного класса точности с последующим суммированием их масс.

7.12 Контроль комплектности аппарата и его сопроводительной документации проводят визуально, проверяют виды и количество сборочных единиц, деталей и запасных частей в упаковке, виды и количество экземпляров документов в упаковке.

7.13 Контроль качества упаковки аппарата проводят визуально, проверяют наличие на упаковке ярлыков, надписей и полноту данных на них.

8 Транспортирование и хранение

8.1 Транспортирование аппарата осуществляют железнодорожным, автомобильным, водным транспортом в соответствии с правилами перевозки грузов.

8.2 Разделение аппарата на отдельно транспортируемые части осуществляют в соответствии с конструкторской документацией.

8.3 Каждая отдельно транспортируемая часть должна быть максимально компактной и иметь достаточную жесткость упаковки.

8.4 Детали и сборочные единицы, которые при отправке в сборе с аппаратом могут быть повреждены, допускается снимать и отправлять в отдельной упаковке.

8.5 При поставке аппарата с установленной футеровкой должны быть созданы условия, обеспечивающие ее сохранность.

8.6 Способы погрузки, разгрузки, крепления и транспортирования должны обеспечивать сохранность аппарата и защиту от механических повреждений.

8.7 Погрузка аппаратов на транспортные средства и разгрузка с них допускается крановым или такелажным способами. Транспортирование волоком, разгрузка скатыванием или опрокидыванием не допускается. В целях обеспечения сохранности аппарата, его сборочных единиц, их упаковки транспортирование и погрузочно-разгрузочные работы следует проводить без резких толчков и ударов.

8.8 При транспортировании и хранении аппарата, его отдельно поставляемых сборочных единиц должны быть созданы условия, обеспечивающие сохранность качества, защиту от механических повреждений, деформаций, атмосферных осадков, попадания загрязнений и посторонних предметов, установку на подкладки на расстоянии не менее 150 мм от пола или грунта для исключения непосредственного соприкосновения с ним.

8.9 При транспортировании и хранении все штуцеры должны иметь заглушки.

8.10 Условия транспортирования аппарата в части воздействия климатических факторов должны соответствовать группе 9 (ОЖ1) по ГОСТ 15150, в части воздействия механических факторов — типу Ж по ГОСТ 23170.

8.11 Условия хранения аппарата в части воздействия климатических факторов должны соответствовать группе 6 (ОЖ2) по ГОСТ 15150.

8.12 Сопроводительную документацию и второй экземпляр упаковочного листа отправляют в грузовом месте № 1 или почтой в течение 1 мес с момента поставки аппарата.

8.13 Копию паспорта с приложениями следует хранить изготовителю аппарата не менее назначенного срока службы.

8.14 При хранении аппарата должна быть обеспечена возможность для проведения периодического осмотра.

8.15 Если срок хранения аппарата (сборочной единицы) превышает срок консервации, то должен быть проведен визуальный контроль аппарата (сборочной единицы) и переконсервация.

8.16 При консервации аппарата инертным газом манометры должны быть надлежащим образом защищены от повреждений во время транспортирования и хранения. Допускается снимать манометры для контроля давления инертного газа на время транспортирования до монтажной площадки.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие аппарата требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

20

ГОСТ Р 71707—2024

9.2 Гарантийный срок эксплуатации аппарата должен составлять не менее 18 мес с момента ввода его в эксплуатацию, но не более 24 мес с момента отгрузки изготовителем.

9.3 Гарантийный срок эксплуатации покупных комплектующих изделий определяется согласно документации изготовителей этих изделий.

10 Указания по монтажу и эксплуатации

10.1 Требования к монтажу

10.1.1 Монтаж аппарата осуществляют в соответствии с инструкцией по монтажу и согласно монтажной маркировке.

10.1.2 Перед монтажом аппарата необходимо удалить консервацию, провести визуальный контроль.

10.1.3 При консервации аппарата инертным газом перед его монтажом необходимо провести установку снятых на период транспортирования и хранения манометров, плавно открыть запорную арматуру и измерить давление.

10.1.4 Подготовленные под сварку кромки деталей необходимо осмотреть на отсутствие повреждений и загрязнений, при необходимости очистить.

10.1.5 Сварочные материалы должны быть подготовлены к выполнению монтажных работ в соответствии с рекомендациями их производителей.

10.1.6 При монтаже аппарата установку в проектное положение необходимо проводить с помощью предусмотренных конструкцией строповых устройств.

10.1.7 Монтаж и установку аппарата проводят на подготовленную металлоконструкцию или бетонную площадку с обеспечением возможности свободного скольжения подвижной опоры при температурных расширениях и сжатиях аппарата.

10.1.8 Опорные поверхности оборудования, соприкасающиеся с бетонной смесью подливки, при монтаже не следует окрашивать.

10.1.9 При монтаже аппарата должно быть выполнено заземление аппарата. Электрическое сопротивление между заземляющими зажимами и каждой доступной для прикосновения обслуживающего персонала металлической нетоковедущей частью, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

10.1.10 При монтаже аппарата должны быть установлены площадки обслуживания и лестницы, которые не должны нарушать его прочность и устойчивость. Зона обслуживания аппарата должна быть обозначена знаками безопасности по ГОСТ 12.4.026.

10.1.11 При монтаже аппарата на его корпусе и (или) на его трубопроводной обвязке должны быть установлены средства измерения давления рабочей среды, термопары или термопреобразователи сопротивления, предохранительные устройства для защиты от превышения давления рабочей среды, устройства аварийного отключения.

10.2 Требования к эксплуатации

10.2.1 Пуск и эксплуатацию аппарата необходимо осуществлять в соответствии с руководством по эксплуатации и документацией организации, осуществляющей его эксплуатацию.

10.2.2 Пуск и остановку аппарата необходимо проводить, постепенно нагревая или охлаждая. Резкие изменения температуры могут привести к повреждению футеровки.

10.2.3 Перед пуском аппарат необходимо подвергнуть продувке. При эксплуатации аппарат также необходимо подвергать продувке. Азот является предпочтительной средой для выполнения продувки.

10.2.4 Обязательной непрерывной продувке во время работы горелки подвергают штуцера и сопло воспламенителя или пилотной горелки, направляющей трубки и наконечник несъемной пилотной горелки, смотровые штуцера, штуцера детекторов пламени, штуцера для термопар и пирометров.

10.2.5 Периодическую продувку выполняют для очистки элементов горелки таких, как наконечники и распылители.

10.2.6 Контроль технического состояния аппарата осуществляют в ходе эксплуатации.

10.2.7 При обнаружении деформации или разрушения (перегрева, прогара) элементов аппарата необходимо прекратить подачу продукта и топлива, воздуха в горелки, провести продувку.

21

ГОСТ Р 71707—2024

10.2.8 Ремонт аппаратов и его элементов во время работы под давлением не допускается. Аппарат должен быть остановлен, выведен из технологического процесса, должно быть проведено полное удаление рабочей среды. Ремонт аппарата осуществляют в случае, если аппарат не обеспечивает параметры технологического процесса.

10.2.9 Аппарат должен быть остановлен:

- при несоответствии давления или температуры указанным в паспорте значениям;

- при неисправности предохранительных устройств, устройств для контроля температуры и давления;

- при нарушении технологического режима;

- при обнаружении трещин, деформаций на элементах аппарата, течи во фланцевых соединениях, разрыва прокладок;

- при аварийных случаях (пожарах, отключении электроэнергии, прекращении подачи рабочей среды и тому подобное);

- при повреждении или неполном количестве крепежных деталей.

10.2.10 Ремонт футеровки необходимо осуществлять в соответствии с ГОСТ Р 59652, если не указано иное в руководстве по эксплуатации.

10.2.11 Первоначальную сушку для новой или заменяемой футеровки, прогрев при пуске и охлаждение футеровки следует выполнять в соответствии с инструкцией к футеровочному материалу, которая должна содержать рекомендации по скорости, времени и температуре нагревания, охлаждения.

10.2.12 При обнаружении деформации или разрушения элементов аппарата, при остановке аппарата они должны быть заменены на новые эксплуатирующей организацией или отремонтированы в объеме для восстановления работоспособности аппарата.

10.2.13 Аппарат или его элемент, вышедший из строя или отработавший свой срок службы, подлежит утилизации эксплуатирующей организацией. Для безопасной утилизации должны быть проведены освобождение и очистка (пропаривание, промывка) аппарата от остатков технологических сред эксплуатирующей организацией. Металлические части аппарата подлежат утилизации (вторичной переработке как металлический лом) эксплуатирующей организацией.

22

ГОСТ Р 71707—2024

УДК 66.023:006.354

ОКС 71.120.01

75.180.20

75.200

Ключевые слова: окислитель термический, конструкция, материалы, изготовление, приемка, контроль

23

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор С.И. Фирсова Компьютерная верстка М.В. Малеевой

Сдано в набор 30.10.2024. Подписано в печать 18.11.2024. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 3,26. Уч.-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.