ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71705—

2024

Сосуды и аппараты

АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ШАТРОВОГО ТИПА

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71705—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения «ВНИИНЕФТЕМАШ» (АО «ВНИИНЕФТЕМАШ»), Автономной некоммерческой организацией «Институт нефтегазовых технологических инициатив» (АНО «ИНТИ»), Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 270 «Сосуды и аппараты, работающие под давлением»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2024 г. № 1613-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71705—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................3

4 Конструкция .........................................................................4

5 Технические требования...............................................................8

6 Требования безопасности и охраны окружающей среды....................................30

7 Правила приемки....................................................................30

8 Методы контроля....................................................................31

9 Транспортирование и хранение........................................................32

10 Гарантии изготовителя ..............................................................33

Приложение А (справочное) Основные параметры и характеристики типовых конструкций АВШ . . .34

Приложение Б (рекомендуемое) Форма опросного листа....................................36

III

ГОСТ Р 71705—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сосуды и аппараты

АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ШАТРОВОГО ТИПА

Технические условия

Vessels and apparatus. A-frame type air-cooled heat exchangers. Technical requirements

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт распространяется на аппараты воздушного охлаждения шатрового типа (далее — аппараты), предназначенные для конденсации этана и смешанного хладагента на объектах производства сжиженного природного газа, химической промышленности и других отраслей промышленности.

Настоящий стандарт дополняет требования ГОСТ Р 51364 и ГОСТ ISO 13706.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.401 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.020 Система стандартов безопасности труда. Электрооборудование взрывозащищенное. Классификация. Маркировка

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 550 Трубы стальные бесшовные для нефтехимической промышленности. Технические условия

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 2479 Машины электрические вращающиеся. Условные обозначения конструктивных исполнений по способу монтажа

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

Издание официальное

1

ГОСТ Р 71705—2024

ГОСТ 9038 Меры длины концевые плоскопараллельные. Технические условия

ГОСТ 9941 Трубы бесшовные холоднодеформированные из коррозионно-стойких высоколегированных сталей. Технические условия

ГОСТ 12969 Таблички для машин и приборов. Технические требования

ГОСТ 12971 Таблички прямоугольные для машин и приводов. Размеры

ГОСТ 13716 Устройства строповые для сосудов и аппаратов. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18475 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 25346 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

ГОСТ 25348 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм

ГОСТ 31350 (ИСО 14694:2003) Вибрация. Вентиляторы промышленные. Требования к производимой вибрации и качеству балансировки

ГОСТ 31441.1 (EN 13463-1:2001) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования

ГОСТ 31441.5 (EN 13463-5:2003) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 5. Защита конструкционной безопасностью «с»

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.4 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34347—2017 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ IEC 60034-5 Машины электрические вращающиеся. Часть 5. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин (Код IP)

ГОСТ ИСО 1940-1—2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ ISO 2954 Вибрация. Контроль состояния машин по результатам измерений вибрации на не-вращающихся частях. Требования к средствам измерений

ГОСТ ISO 13706 Аппараты с воздушным охлаждением. Общие технические требования

ГОСТ ISO/DIS 80079-37 Взрывоопасные среды. Часть 37. Неэлектрическое оборудование для взрывоопасных сред. Неэлектрическое оборудование с видами взрывозащиты «конструкционная безопасность «с», контроль источника воспламенения «Ь», погружение в жидкость «к»

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 51364 (ИСО 6758—80) Аппараты воздушного охлаждения. Общие технические условия

ГОСТ Р ИСО 3746 Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окис-2

ГОСТ Р 71705—2024

ления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 16809 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины

СП 14.13330.2018 «СНиП 11-7-81 Строительство в сейсмических районах»

СП 16.13330.2017 «СНиП 11-23-81 Стальные конструкции»

СП 20.13330.2016 «СНиП 2.01.07-85 Нагрузки и воздействия»

СП 131.13330.2020 «СНиП 23-01-99 Строительная климатология»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аппарат воздушного охлаждения шатрового типа; АВШ: Теплообменный аппарат, предназначенный для охлаждения и конденсации продукта (рабочей среды) за счет принудительно подаваемого на теплопередающую поверхность атмосферного воздуха, состоящий из теплообменных секций, которые расположены на А-образном металлическом каркасе, системы подачи воздуха, опорной металлоконструкции.

3.2 вентилятор: Сборочная единица аппарата, предназначенная для подачи воздуха в теплообменную секцию — вращающаяся лопастная машина, передающая механическую энергию вращения воздуху в рабочем колесе и обеспечивающая, таким образом, непрерывное течение воздуха, состоящая из рабочего колеса и корпуса, в котором оно вращается.

3.3 ветрозащитный экран: Вертикальный барьер по периметру аппарата воздушного охлаждения, минимизирующий влияние ветра и вредной рециркуляции на работу аппарата, выполняемый из сплошного листа.

3.4 жалюзийное устройство: Сборочная единица аппарата, предназначенная для регулирования его теплового режима за счет изменения сечения для прохода потока воздуха.

3.5 корпус вентилятора: Часть вентилятора, в которой вращается рабочее колесо и через которую поток воздуха направляется от входа в вентилятор к его выходу.

3.6 рабочее колесо вентилятора: Вращающаяся часть вентилятора, в которой механическая энергия вращения передается воздуху посредством динамического действия лопастей.

3.7 коэффициент оребрения <р: Отношение площади полной наружной поверхности оребренных теплообменных труб Fn к площади поверхности теплообменных труб у основания ребер FH.

3.8 металлическая конструкция (металлоконструкция): Сооружение, предназначенное для поддержания технологического оборудования, используемое для монтажа и объединения сборочных единиц аппарата в общее изделие, обеспечивающее прочность и устойчивость изделия в целом.

3.9 привод вентилятора: Устройство для передачи энергии вращения рабочему колесу вентилятора, включающее механическую передачу от электродвигателя или непосредственно присоединенный электродвигатель (прямой привод).

3.10 распределительная камера: Деталь теплообменной секции, предназначенная для распределения охлаждаемого потока по теплообменным трубам.

3.11 теплообменная секция: Сборочная единица аппарата, состоящая из теплообменных труб, распределительных камер, боковых стенок, опор для поддерживания теплообменных труб.

3.12 теплообменная труба: Деталь теплообменной секции, являющаяся теплопередающей поверхностью между продуктом (рабочей средой) и охлаждающим воздухом.

3

ГОСТ Р 71705—2024

3.13 трубная решетка: Часть распределительной камеры, предназначенная для крепления теплообменных труб.

3.14 трубное пространство: Полость внутри теплообменных труб, распределительных камер теплообменной секции, коллекторов входа и выхода продукта (при их наличии).

4 Конструкция

4.1 АВШ должен состоять:

- из нескольких теплообменных секций с неразъемными распределительными камерами, расположенных на А-образном металлическом каркасе;

- системы подачи воздуха с вентиляторами нагнетательного типа;

- опорной металлоконструкции.

4.2 Воздухораспределительная камера является частью А-образного металлического каркаса.

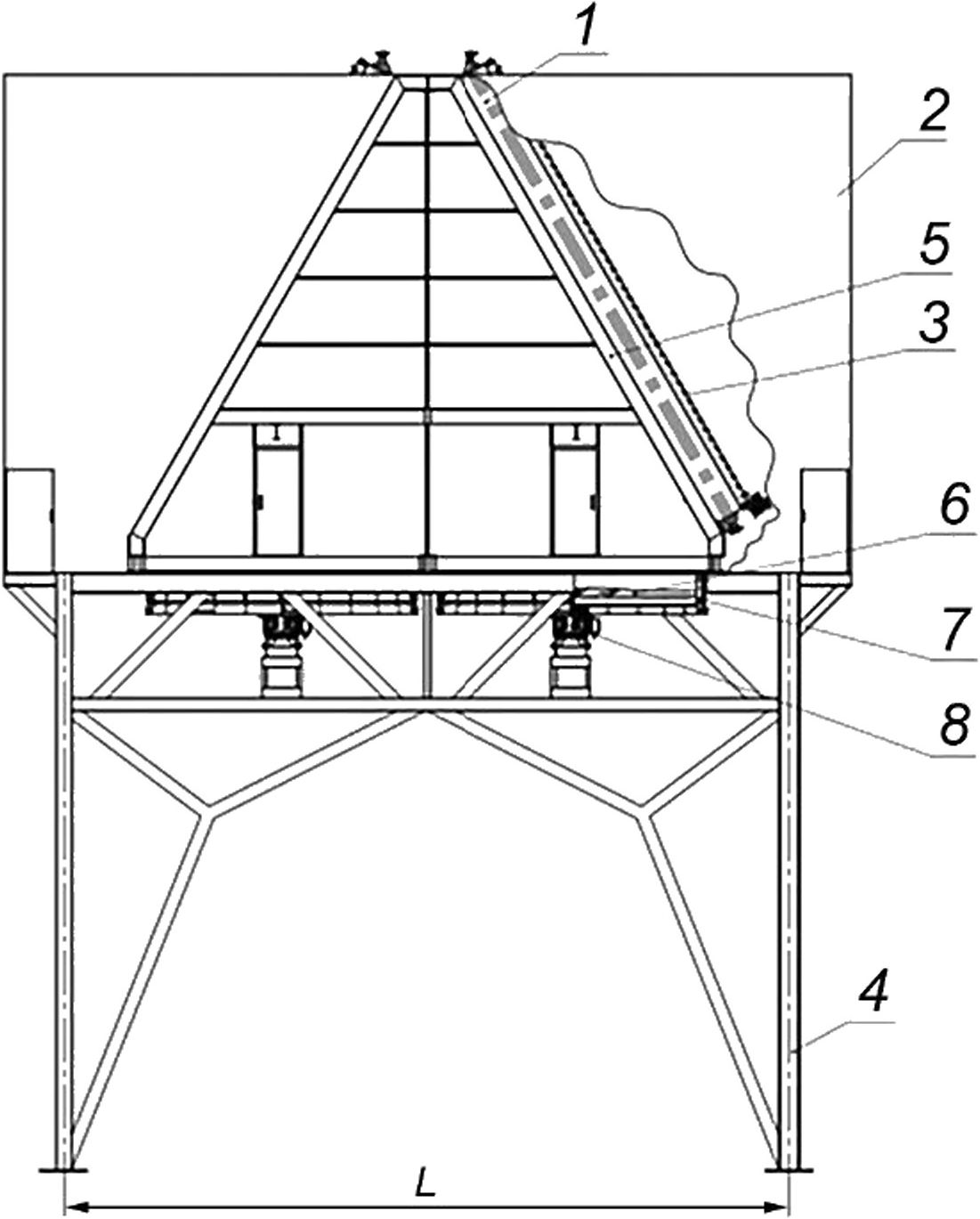

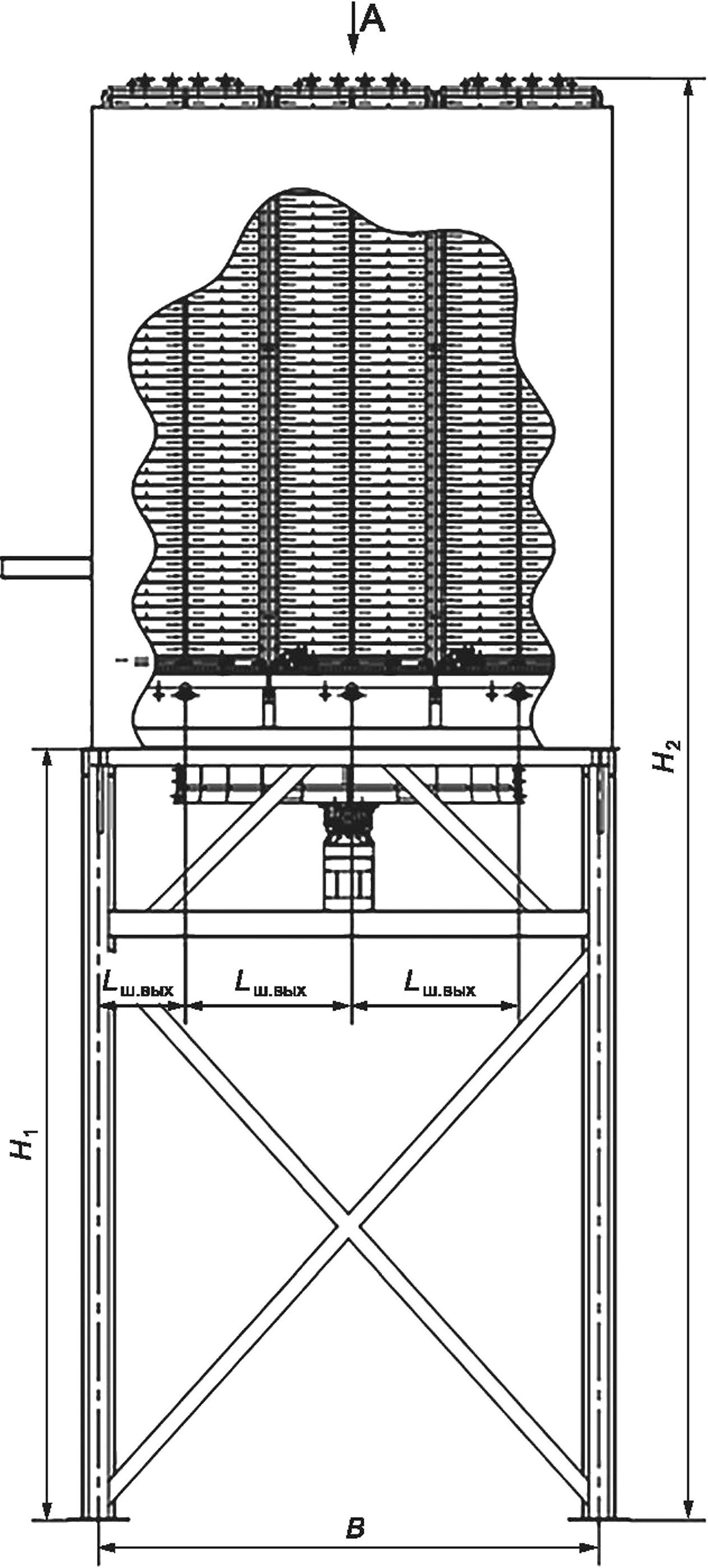

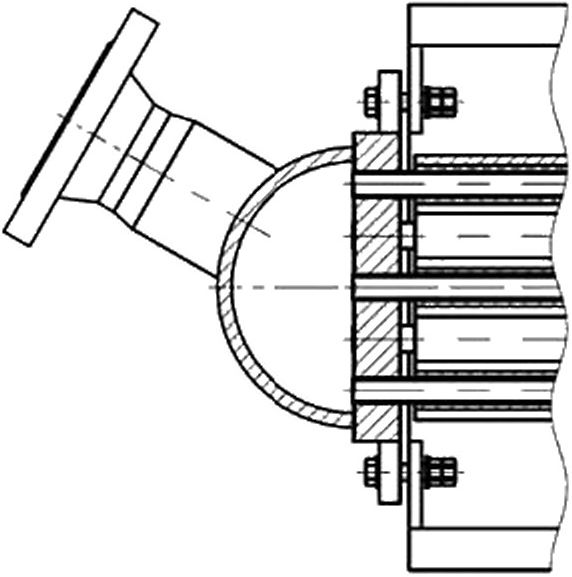

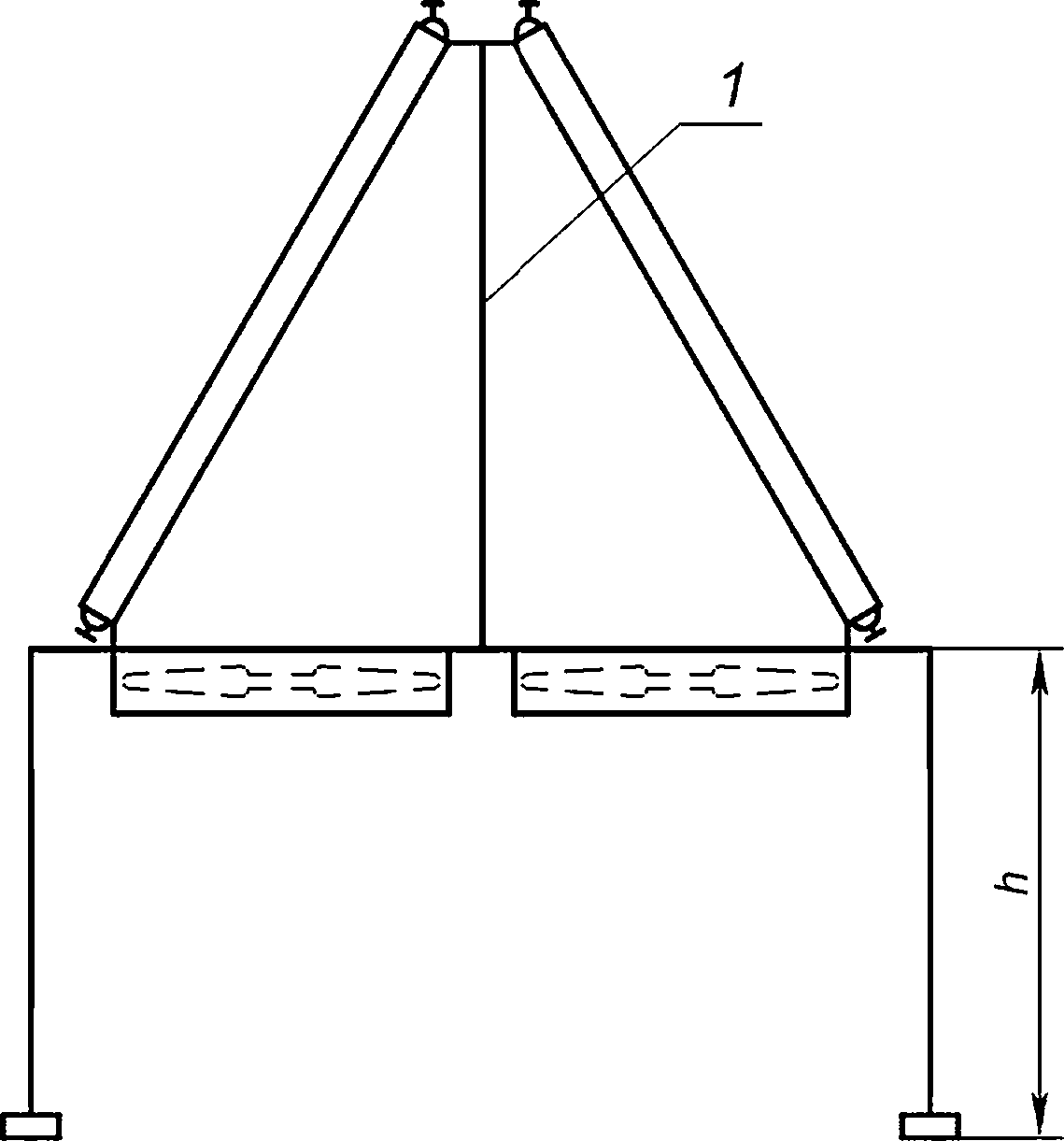

4.3 Типовые конструкции АВШ, ее теплообменной секции, неразъемной распределительной камеры АВШ, обозначения их размеров и предельные отклонения представлены в таблице 1 и на рисунках 1—5.

Примечание — Приведенные в таблице 1 размеры аппарата уточняют по результатам тепловых, аэродинамических, гидравлических и прочностных расчетов, а также при разработке рабочей конструкторской документации.

4.4 По требованию заказчика АВШ могут иметь дополнительные устройства и системы, обеспечивающие их работу в изменяющихся климатических условиях эксплуатации и позволяющие включать их непосредственно в технологическую схему установки, такие как:

- подогреватель воздуха, предназначенный для предпускового и эксплуатационного подогрева теплообменной секции с целью предупреждения переохлаждения, замерзания или застывания продукта (может быть с греющей средой или электрический);

- увлажнитель воздуха, предназначенный для снижения температуры воздуха и предотвращения пиковых нагрузок в летнее время;

- жалюзийное устройство, предназначенное для регулирования воздушного потока;

- система автоматизированного управления вентилятором или вентиляторами с регулированием частоты вращения электродвигателя;

- коллекторы входа и выхода продукта;

- ветрозащитные экраны для снижения влияния вредной рециркуляции нагретого воздуха на работу аппарата.

Требования к таким дополнительным устройствам и системам должны быть указаны в заказе и конструкторской документации.

Таблица 1 — Размеры аппарата и допустимые отклонения

Размер аппарата | Значение, мм | Допустимое отклонение, мм |

Длина аппарата по осям стоек L | 12 000—15 000 | ±10 |

Ширина аппарата по осям стоек В | 6000—9000 | ±10 |

Высота опорной металлоконструкции до основания А-образного металлического каркаса Н^ | 8000—12 000 | ±10 |

Общая высота аппарата Н2 | 18 000—25 000 | ±30 |

Расстояние между штуцерами входа [ш вх | 400—900 | ±6 |

Расстояние между штуцерами выхода Lw вых | 2000—3000 | ±6 |

Расстояние между блоками секций на входе L1 | 400—900 | ±10 |

4

ГОСТ Р 71705—2024

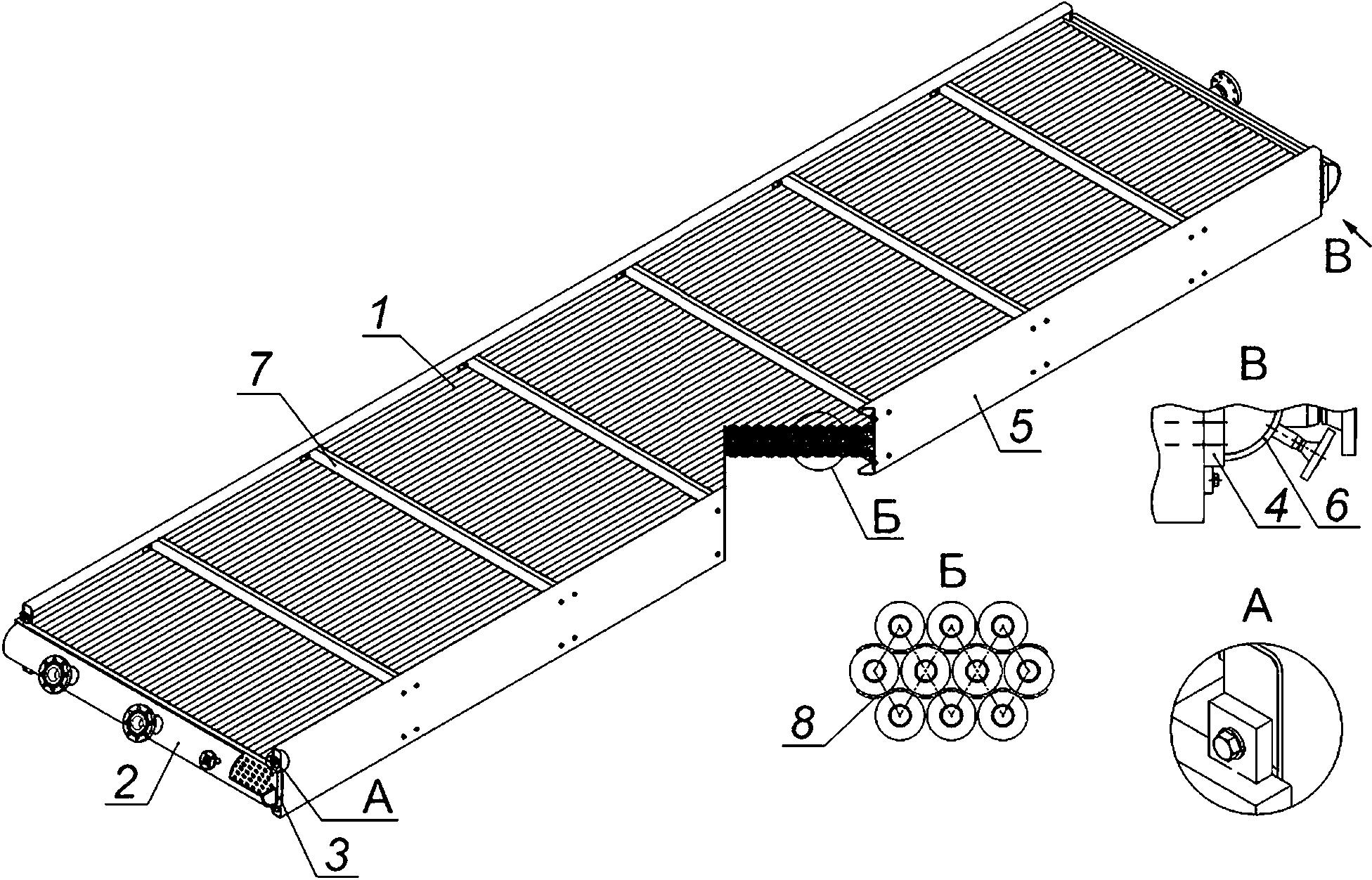

L — длина аппарата по осям стоек; 1 — теплообменная секция; 2 — ветрозащитный экран; 3 — жалюзийное устройство; 4 — опорная металлоконструкция; 5 — А-образный металлический каркас; 6 — рабочее колесо вентилятора; 7 — корпус вентилятора; 8 — привод вентилятора

Рисунок 1 — Типовая конструкция АВШ, вид сбоку

5

ГОСТ Р 71705—2024

а) Вид спереди

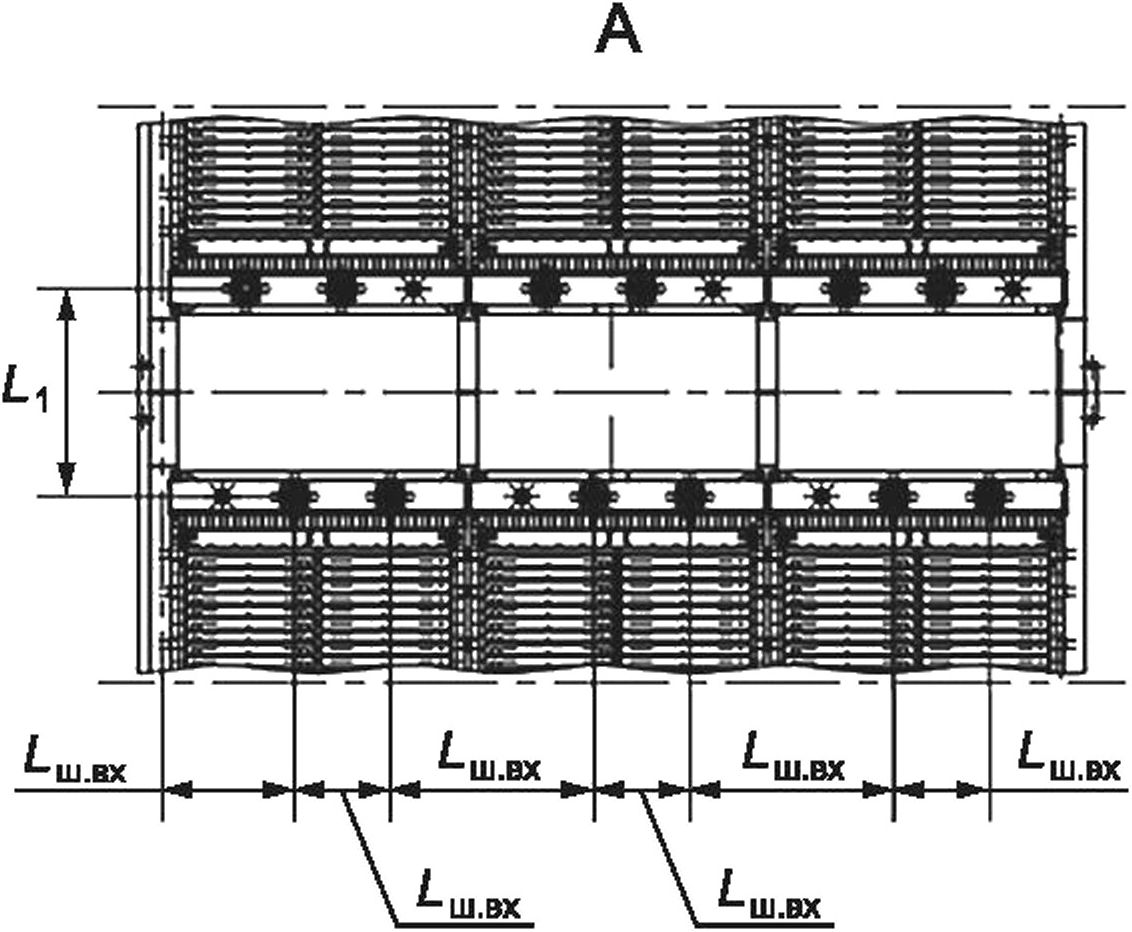

б) Вид сверху в сечении А

В — ширина аппарата по осям стоек; Н1 — высота опорной металлоконструкции до основания А-образного металлического каркаса; Н2 — общая высота аппарата; Дш вх — расстояние между штуцерами входа; /_ш ВЬ|Х — расстояние между штуцерами выхода; — расстояние между блоками секций на входе

Рисунок 2 — Типовая конструкция АВШ, вид спереди

6

ГОСТ Р 71705—2024

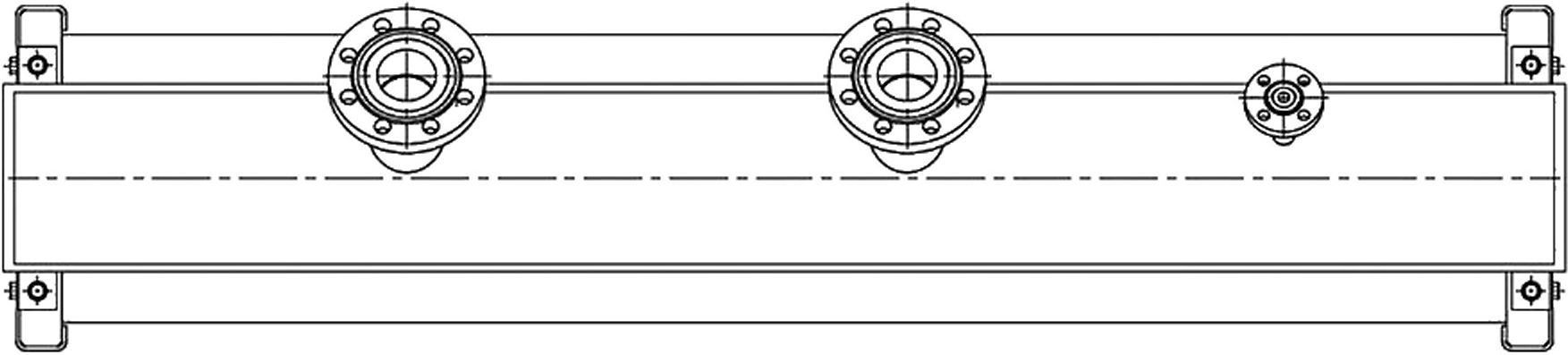

1 — теплообменные трубы; 2 — входная распределительная камера; 3 и 4 — неподвижная и подвижная трубные решетки; 5 — боковая стенка; б — выходная распределительная камера; 7 — балка (траверса); 8 — дистанционирующий элемент

Рисунок 3 — Типовая конструкция теплообменной секции АВШ

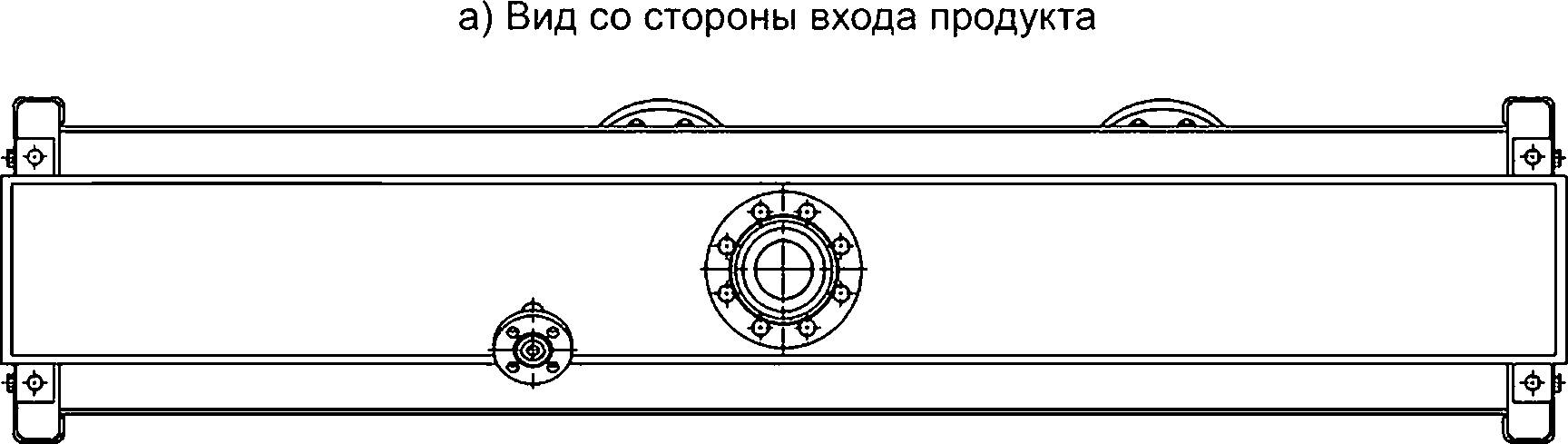

б) Вид со стороны выхода продукта

в) Поперечный разрез

Рисунок 4 — Типовая конструкция распределительной камеры АВШ

7

ГОСТ Р 71705—2024

1 — перегородка между воздухораспределительными камерами вентиляторов; h — высота от уровня сплошного основания опорной металлоконструкции до низа воздухораспределительной камеры

Рисунок 5 — Типовая конструкция воздухораспределительной камеры АВШ

4.5 Условное обозначение АВШ при заказе и в документации следует формировать в соответствии со схемой:

АВШ- X - X - X - X ГОСТ Р 71705-2024 | Обозначение настоящего стан

дарта Номинальная мощность привода, кВт ______________________________Шифр материального исполнения

------------------------------------Расчетное давление, МПа __________________________________________Коэффициент оребрения теплообменных труб

Пример условного обозначения аппарата воздушного охлаждения шатрового типа с коэффициентом оребрения теплообменных труб 21,4, рассчитанного на расчетное давление 6,3 МПа, изготовленного согласно шифру материального исполнения Б1 по ГОСТ Р 51364, с номинальной мощностью привода электродвигателя 75 кВт, по настоящему стандарту:

АВШ-21,4-6,3-51-75 ГОСТ Р 71705—2024

5 Технические требования

5.1 Общие требования

5.1.1 Аппарат должен соответствовать требованиям настоящего стандарта и комплекту конструкторской документации.

5.1.2 Теплообменные секции аппарата относятся к сосудам, предназначенным для работы под избыточным давлением, которые должны соответствовать требованиям настоящего стандарта и ГОСТ 34347.

8

ГОСТ Р 71705—2024

5.1.3 Металлоконструкция аппарата состоит из конструкционных элементов из металлопроката, таких как стойки, ригели, подкосы. Опорная металлоконструкция аппарата должна соответствовать требованиям настоящего стандарта и СП 16.13330.

5.2 Основные параметры и характеристики

5.2.1 Аппарат характеризуют расчетной температурой стенки, расчетным давлением, минимальной допустимой температурой стенки при расчетном давлении, продуктом (рабочей средой), которые должны быть указаны заказчиком при заказе.

5.2.2 Конструкцию аппарата определяют по результатам теплового, аэродинамического и гидравлического расчетов.

5.2.3 Конструкция аппарата, его размеры, основные параметры и характеристики, условное обозначение должно соответствовать конструкторской документации.

5.2.4 Основные параметры и характеристики типовых конструкций АВШ, предназначенных для конденсации этана, приведены в приложении А.

5.3 Требования к надежности

5.3.1 Конструкция аппарата должна быть технологичной, надежной в течение срока службы, должна обеспечивать безопасность при изготовлении, монтаже и эксплуатации, возможность контроля технического состояния аппарата при эксплуатации.

5.3.2 Показатели надежности аппарата — в соответствии с ГОСТ Р 51364.

5.4 Требования транспортабельности

5.4.1 При проектировании конструкции аппарата должно быть предусмотрено деление на отдельно транспортируемые части, которые подлежат монтажу на месте эксплуатации.

5.4.2 Каждая отдельно транспортируемая часть аппарата должна быть в состоянии максимальной заводской готовности.

5.4.3 Стыкуемость частей аппарата должна быть подтверждена при контрольной сборке аппарата изготовителем. Объем контрольной сборки — согласно заказной документации заказчика.

5.4.4 Контрольную сборку аппарата необходимо осуществлять в соответствии с инструкцией по монтажу, схемой монтажа и сборочным чертежом аппарата.

5.4.5 На месте эксплуатации аппарат должен быть собран без подгоночных работ.

5.5 Требования к проектированию

5.5.1 При проектировании аппарата для выполнения расчетов на прочность заказчик должен представить разработчику аппарата следующие исходные данные:

- область применения аппарата;

- климатическое исполнение, характеристики места установки аппарата (сейсмичность, скорость ветра ит. п.);

- минимальную и максимальную температуру воздуха;

- наименование и характеристики продукта (рабочей среды) в аппарате;

- материальное исполнение аппарата;

- указания о работе аппарата в непрерывном или циклическом режиме;

- максимальную и минимальную расчетные температуры элементов аппарата, предназначенных для работы под избыточным давлением;

- расчетное и рабочее давления;

-дополнительные расчетные условия (например, режим пропарки);

- значение прибавки для компенсации коррозии.

5.5.2 Исходные данные для проектирования и изготовления АВШ указывают в опросном листе, рекомендуемая форма которого приведена в приложении Б. Опросный лист заполняет, как правило, заказчик при заказе аппарата.

5.5.3 Прибавку для компенсации коррозии не назначают для несущих теплообменных труб, труб подогревателя воздуха с греющей средой, уплотнительных поверхностей и металлических прокладок фланцевых соединений.

5.5.4 Если значение прибавки для компенсации коррозии не указано, то для элементов аппарата, выполняемых из нелегированной (углеродистой) и легированной кремнием и марганцем (низколегиро-

9

ГОСТ Р 71705—2024

ванной) стали, прибавку для компенсации коррозии назначают 3 мм, для элементов аппарата, выполняемых из нержавеющей стали аустенитного или аустенитно-ферритного класса — 0 мм.

5.5.5 При проектировании аппарата для выполнения теплового, гидравлического и аэродинамического расчетов заказчик должен представить разработчику аппарата следующие исходные данные:

- климатические условия места эксплуатации;

- наличие примыкающих конструкций, зданий и оборудования;

- рабочую температуру продукта на входе и на выходе из аппарата;

- расчетную температуру воздуха на входе в аппарат;

- рабочее давление продукта;

- теплофизические свойства или компонентный состав продукта;

- максимальную рабочую температуру продукта в аппарате для выбора типа оребрения (расчетная температура ребер);

- расход продукта;

- режимы работы аппарата (расход и температура продукта) в зависимости от температуры окружающего воздуха;

- допускаемый перепад давления по трубному пространству аппарата;

- термическое сопротивление загрязнений со стороны продукта и со стороны воздуха;

- критическую температуру процесса;

- периодичность работы аппарата в непрерывном или циклическом режиме.

Примечание — При расчете аппарата необходимо обоснованно выбирать расчетную температуру воздуха на входе в аппарат. При круглогодичной эксплуатации аппарата расчетную температуру воздуха необходимо выбирать из условия получения требуемой температуры охлаждаемого продукта в наиболее жаркий период года в данной местности. В качестве расчетной температуры рекомендуется принимать максимальную температуру воздуха, охватывающую 95 % общегодового времени, те. допускается, что 5 % общегодового времени фактической температуры воздуха могут оказаться выше принятой для расчета температуры. Для ответственных технологических процессов рекомендуется принимать максимальную температуру воздуха, охватывающую 98 % общегодового времени. Снижение расчетной температуры воздуха может привести к понижению производительности технологических установок в летнее время, однако, чрезмерное завышение расчетной температуры значительно увеличит капитальные затраты, особенно в тех случаях, когда по условиям производства допустимы более низкие расчетные температуры. Для эффективной круглогодичной работы необходимо также делать расчет и для температуры зимнего времени, в том числе для минимальной допустимой температуры. При определении указанных выше температур рекомендуется использовать СП 131.13330.

5.5.6 При проектировании аппарата необходимо учитывать возможность дистанционного управления аппаратом, так как постоянные рабочие места в зоне повышенного шума не допускаются.

5.5.7 При проектировании конструкции сборочных единиц и деталей, предназначенных для работы под избыточным давлением, должны быть учтены требования ГОСТ 34347.

5.5.8 Расчеты на прочность элементов аппарата, предназначенных для работы под избыточным давлением, таких как теплообменные секции, подогреватель воздуха с греющей средой, должны быть выполнены по ГОСТ 34233.1 — ГОСТ 34233.4, ГОСТ 34233.7.

5.5.9 При проектировании распределительных камер необходимо исключить избыточную деформацию трубных решеток и нагрузку на места крепления труб.

5.5.10 При проведении расчетов на прочность необходимо учитывать, что каждая распределительная камера и каждый ее штуцер должны выдерживать действующие внешние нагрузки, максимальные допустимые значения которых указаны в ГОСТ ISO 13706.

5.5.11 При проектировании конструкции аппарата должны быть предусмотрены:

- балка или другое приспособление (строповое устройство в виде рым-болта, серьги и т. п.) для крепления грузоподъемного устройства (например, таль, ручная лебедка и т. д.) для монтажа или демонтажа привода и ступицы рабочего колеса вентилятора, при этом узел крепления грузоподъем но го устройства должен быть рассчитан на подъем удвоенной массы поднимаемого груза;

- закладные элементы для крепления площадок обслуживания, опор трубопроводной обвязки (если они входят в комплект поставки);

- выкатные устройства [настил и (или) направляющие салазки] для выкатывания электродвигателя, привода или для выкатывания тележки для монтажа и демонтажа электродвигателя вентилятора (если тележка входит в комплект поставки);

- устройства для крепления заземления на элементах металлических конструкций аппарата, к которым крепятся электрические потребители (металлические нетоковедущие части, которые могут

10

ГОСТ Р 71705—2024

оказаться под напряжением); конструкция устройств и места их крепления должны быть указаны в конструкторской и (или) монтажной документации.

- ветрозащитные экраны, если расположение аппарата на площадке и (или) наличие примыкающих конструкций и оборудования может вызвать повышение температуры воздуха на входе в аппарат за счет вредной рециркуляции нагретого воздуха.

5.5.12 При проектировании площадок обслуживания аппарата необходимо предусмотреть ограждение поверхностей аппарата и подводящих трубопроводов к аппарату, имеющих температуру выше 60 °C и доступных для прикосновения обслуживающего персонала, сеткой с крупными ячейками или экраном.

5.5.13 При проектировании аппаратов необходимо учитывать воздействие климатических факторов внешней среды, сейсмическую активность района и скорость ветра в месте эксплуатации. Если заказчиком не указано иное, то конструкция аппарата должна быть рассчитана на климатические исполнения У, УХЛ, М по ГОСТ 15150 и категорию размещения 1, размещение на высоте над уровнем моря не более 1000 м.

5.5.14 При проектировании опорных металлоконструкций должны быть учтены требования по назначению нагрузок, воздействий и их сочетаний согласно СП 20.13330, по расчету — СП 14.13330. Конструктивные элементы опорных металлоконструкций должны быть спроектированы так, чтобы свести к минимуму вибрацию, а также чтобы при монтаже не применять сварку. Применение сварки допускается по согласованию с заказчиком.

5.5.15 При проектировании аппаратов, предназначенных для применения во взрывоопасных или потенциально взрывоопасных средах, должны быть учтены требования, установленные для сред групп II или III по ГОСТ 31441.1, а также в ГОСТ 31441.5, ГОСТ ISO/DIS 80079-37.

5.6 Требования к теплообменной секции

5.6.1 Каждая теплообменная секция АВШ должна представлять собой законченную сборочную единицу.

5.6.2 Теплообменная секция может быть поставлена отдельно от аппарата по требованию заказчика.

5.6.3 Угол при вершине шатра между расположенными друг напротив друга теплообменными секциями должен составлять от 60° до 65°.

5.6.4 Конструкция теплообменной секции должна быть жесткой и исключать прогиб теплообменных труб, что достигается установкой поперечных опор под нижним рядом труб и дистанционирующих элементов, располагающихся между рядами труб над опорами. Расстояние между поперечными опорами труб должно быть не более 1,8 м. Допускается плавный прогиб труб в рабочем положении не более 0,6 внутреннего диаметра трубы. Каждый ряд труб должен быть зафиксирован прижимным элементом, закрепленным от смещения.

5.6.5 По всему периметру теплообменных труб между оребренными трубами и боковыми стенками теплообменной секции должны быть предусмотрены накладки или дефлекторы для минимизации утечки воздуха в обход теплообменных труб. Любой зазор по воздушному потоку размером более 10 мм должен быть закрыт накладками или дефлекторами.

5.7 Требования к распределительным камерам и штуцерам

5.7.1 Распределительная камера АВШ должна быть рассчитана на расчетное давление не более 10 МПа.

5.7.2 Распределительная камера теплообменной секции АВШ — неразъемная с задней стенкой из полуцилиндрической обечайки.

5.7.3 Толщины элементов распределительных камер должны быть определены при расчетах на прочность по ГОСТ 34233.1 — ГОСТ 34233.3, ГОСТ 34233.7, но не менее указанных в ГОСТ ISO 13706.

5.7.4 В конструкции теплообменной секции должна быть предусмотрена возможность компенсации теплового расширения труб, для чего распределительная камера со стороны входа продукта должна быть жестко закреплена на каркасе теплообменной секции, а распределительная камера со стороны выхода продукта не должна иметь жесткого крепления к каркасу теплообменной секции и может перемещаться, тем самым компенсируя тепловое расширение труб. При этом зазор между подвижной распределительной камерой и боковой стенкой теплообменной секции должен быть не менее 8 мм.

11

ГОСТ Р 71705—2024

5.7.5 В конструкции теплообменной секции должна быть предусмотрена возможность бокового смещения распределительных камер входа и выхода продукта в обоих направлениях на расстояние не менее 6 мм, по требованию заказчика это значение может быть увеличено.

5.7.6 Для удаления воздуха и слива остатков продукта в верхней и нижней точках распределительных камер должны быть предусмотрены штуцеры с фланцевыми соединениями. При полной конденсации проходное сечение и ориентация выпускных штуцеров конденсаторов должны быть рассчитаны на свободный слив таким образом, чтобы не происходило затопления конденсатом нижних рядов труб.

5.7.7 Штуцеры распределительных камер теплообменных секций АВШ могут быть выполнены с фланцами или в виде патрубков с разделкой кромок под сварку, выполняемую на монтажной площадке.

5.7.8 Толщины стенок штуцеров должны быть не менее значений, указанных в ГОСТ ISO 13706, и подтверждены расчетом на прочность по ГОСТ 34233.2 с учетом внешних нагрузок.

5.7.9 Выбор материалов ответных фланцев и применение типов уплотнительной поверхности фланцев и прокладок осуществляет изготовитель по согласованию с заказчиком.

5.7.10 При объединении штуцеров теплообменных секций общим коллектором отклонение от плоскостности уплотнительных поверхностей, между которыми располагается прокладка, не должно превышать ±0,8 мм. При этом отклонение от плоскостности каждой отдельной кольцевой уплотнительной поверхности не должно превышать 0,8 мм, а точки максимальных отклонений различных знаков не должны быть расположены внутри угла 20°.

5.8 Требования к теплообменным трубам и оребрению

5.8.1 Поверхность трубы должна быть светлой. Допускается матовая поверхность трубы с серым оттенком, обусловленная способом производства и маркой стали.

5.8.2 В АВШ, как правило, применяют биметаллические оребренные теплообменные трубы, полученные поперечно-винтовым накатыванием ребер на алюминиевой трубе, в которую вставлена гладкая несущая теплообменная труба (тип Е).

5.8.3 Теплообменные трубы и трубы, применяемые для патрубков штуцеров, должны быть бесшовные. Стыковые кольцевые швы теплообменных труб не допускаются.

5.8.4 Толщина стенки несущей теплообменной трубы в зависимости от материального исполнения, которая подлежит оребрению, должна быть не менее значений, указанных в таблице 2, и подтверждена расчетом на прочность по ГОСТ 34233.2 без учета прибавки для компенсации коррозии.

Таблица 2 — Минимальная толщина стенки несущей теплообменной трубы в зависимости от материального исполнения

Материал теплообменной трубы | Минимальная толщина стенки несущей теплообменной трубы, мм |

09Г2С, 10Г2 | 2,0 |

08Х18Н10Т, 12Х18Н10Т | 1,5 |

5.8.5 Перед нанесением оребрения наружная поверхность несущих теплообменных труб должна быть очищена. На наружной поверхности трубы, подлежащей оребрению, не допускаются следы коррозии и остатки окалины, антикоррозионных покрытий, масла, смазки, прочие загрязнения.

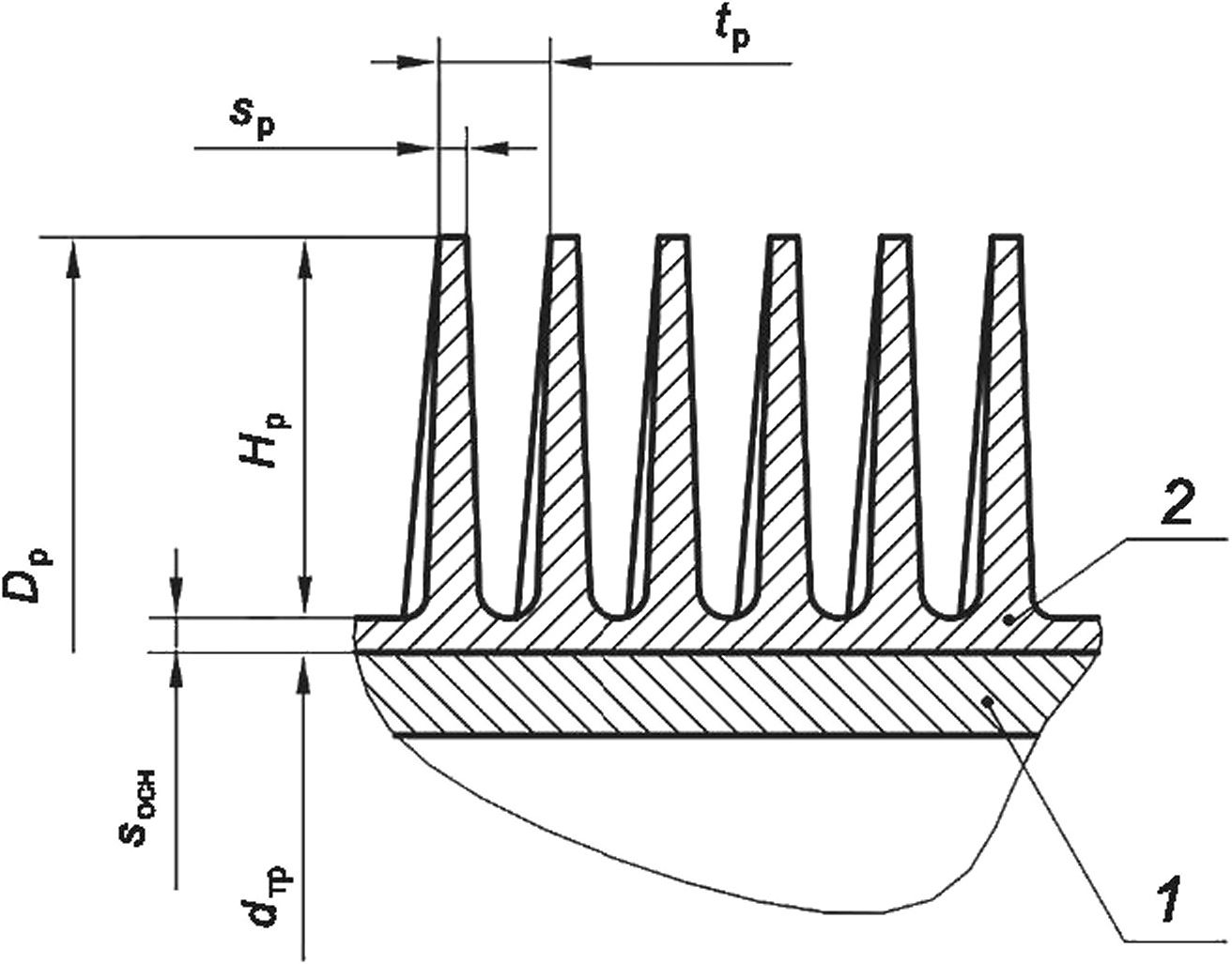

5.8.6 Для типа оребрения, указанного в 5.8.2, значения параметров оребрения и их допустимые отклонения должны соответствовать значениям, указанным в таблице 3. Схема оребрения теплообменной трубы представлена на рисунке 6.

Таблица 3 — Параметры оребрения теплообменной трубы и допустимые отклонения

Параметр оребрения теплообменной трубы | Значения, мм | Допустимые отклонения, мм |

Наружный диаметр по оребрению теплообменной трубы Ор | 44—60 | +3 -1 |

Наружный диаметр несущей теплообменной трубы фр | 20; 25; 28 | В соответствии с нормативным документом на трубу |

Шаг ребер tp | 2,3—3,5 | ±0,3 |

12

Окончание таблицы 3

ГОСТ Р 71705—2024

Параметр оребрения теплообменной трубы | Значения, мм | Допустимые отклонения, мм |

Толщина конца ребра sp | 0,25—0,60 | +0,15 -0,05 |

Высота ребра Нр (от основания до конца ребра) | 10,0—15,0 | ±0,5 |

Толщина в основании ребра s0CH (от поверхности теплообменной трубы до основания ребра) | 0,45—1,50 | ±0,40 |

1 — несущая теплообменная труба; 2 — оребрение (ребра); фр — наружный диаметр несущей теплообменной трубы; Ор — наружный диаметр по оребрению теплообменной трубы; fp — шаг ребер; sp — толщина конца ребра; Нр — высота ребра (от основания до конца ребра); s0CH — толщина от наружной поверхности несущей трубы до основания ребра

Рисунок 6 — Схема оребрения теплообменной трубы

5.8.7 Площадь поверхности теплообмена оребренных теплообменных труб в аппарате F, м2, вычисляют по формуле

•Itfflp- п^.

(1)

где Dp — измеренный наружный диаметр оребренной теплообменной трубы, м;

Нр — измеренная высота ребра, м;

Sp — измеренная толщина ребра при вершине, м;

лтр — действительное число теплообменных труб в аппарате, шт.

Действительное число ребер тр, шт., вычисляют по формуле

"Wp- (2)

где Lp — измеренная длина оребренной части теплообменной трубы, м;

fp — измеренное расстояние между ребрами, м.

5.8.8 Дефекты поверхности оребренных теплообменных труб, возникающие в процессе оребрения и изготовления теплообменной секции, не должны выводить площадь поверхности теплообмена за пределы минусового допуска в соответствии с допускаемыми отклонениями параметров оребрения. Замятие и срыв оребрения труб не допускаются, за исключением участков труб в местах установки балок с гребенками и датчиков температуры при наличии указаний в конструкторской документации.

13

ГОСТ Р 71705—2024

5.8.9 После изготовления оребренные поверхности теплообменных труб должны быть очищены от смазочно-охлаждающей жидкости, остатков промывочных сред.

5.9 Крепление теплообменных труб в трубных решетках

5.9.1 Соединение теплообменных труб с трубной решеткой должно быть прочным и обеспечивать герметичность трубного пространства.

5.9.2 Крепление теплообменных труб в трубных решетках выполняют по технологической инструкции изготовителя путем сварки теплообменных труб с трубной решеткой и последующей развальцовки (раздачи) их в отверстиях трубной решетки (комбинированное соединение).

5.9.3 При соединении теплообменных труб с трубной решеткой последовательность операций должна исключать возможность появления остаточных напряжений и деформации в ней.

5.9.4 Если с учетом условий эксплуатации необходимо выполнять послесварочную термическую обработку сварных соединений теплообменных труб с трубной решеткой, то развальцовку теплообменных труб в трубной решетке проводят после проведения послесварочной термической обработки.

5.9.5 Диаметры отверстий в трубных решетках должны соответствовать значениям, указанным в таблице 4.

Таблица 4 — Диаметры отверстий в трубных решетках и допуски на них

Нормативный документ на трубы | Наружный диаметр трубы, мм | Диаметр отверстия в трубной решетке, мм | Допуск, мм |

Трубы по ГОСТ 550 | 20 | 20,20 | +0,13 |

25 | 25,20 | +0,13 | |

28 | 28,20 | +0,13 | |

Трубы по ГОСТ 9941 | 20 | 20,45 | +0,13 |

25 | 25,45 | +0,13 | |

28 | 28,45 | +0,13 |

5.9.6 На наружной поверхности концов труб, предназначенных под вальцовку, и в отверстиях трубной решетки не должно быть видимых следов ржавчины, продольных или винтовых рисок на длине, равной толщине трубной решетки.

На концах труб не должно быть заусенцев.

Наружные поверхности концов теплообменных труб из нелегированной (углеродистой) или легированной (низколегированной) стали должны быть зачищены до чистого металла на длине, равной толщине трубной решетки плюс 10—20 мм.

Шероховатость поверхностей отверстий в трубной решетке не должна превышать Ra 6,3.

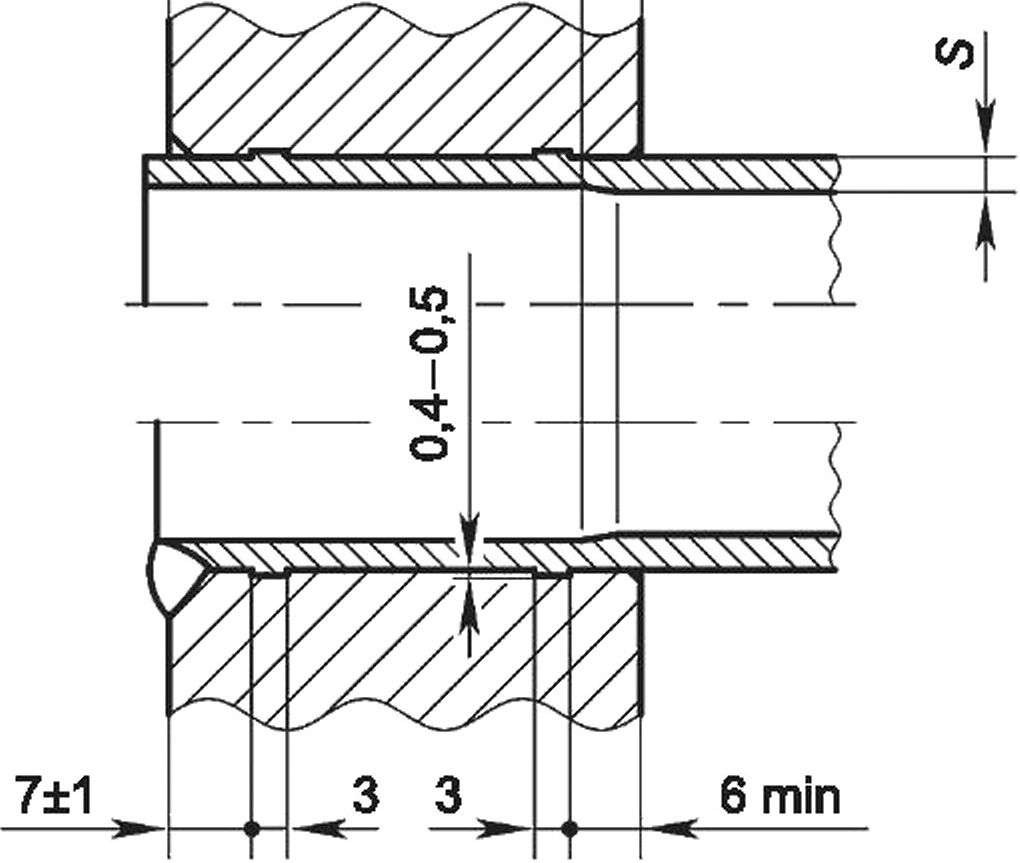

5.9.7 В каждом отверстии в трубной решетке должны быть выполнены две концентрические канавки прямоугольного сечения, шириной 3 мм, глубиной от 0,4 до 0,5 мм. Канавки не должны иметь заусенцев. Канавки должны быть расположены на расстоянии (7 ± 1) мм от поверхности трубной решетки со стороны продукта и не менее чем 6 мм от поверхности трубной решетки с воздушной стороны.

5.9.8 Концы теплообменных труб, отверстия в трубной решетке, поверхность трубной решетки должны быть очищены от окалины, остатков смазочных материалов и тщательно обезжирены.

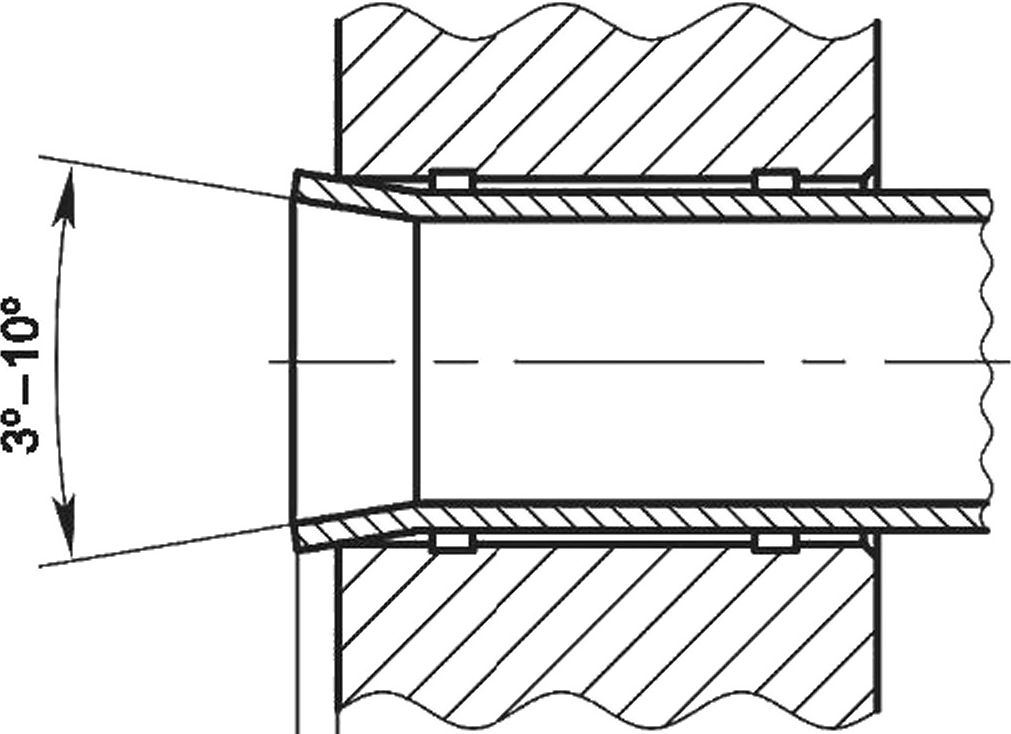

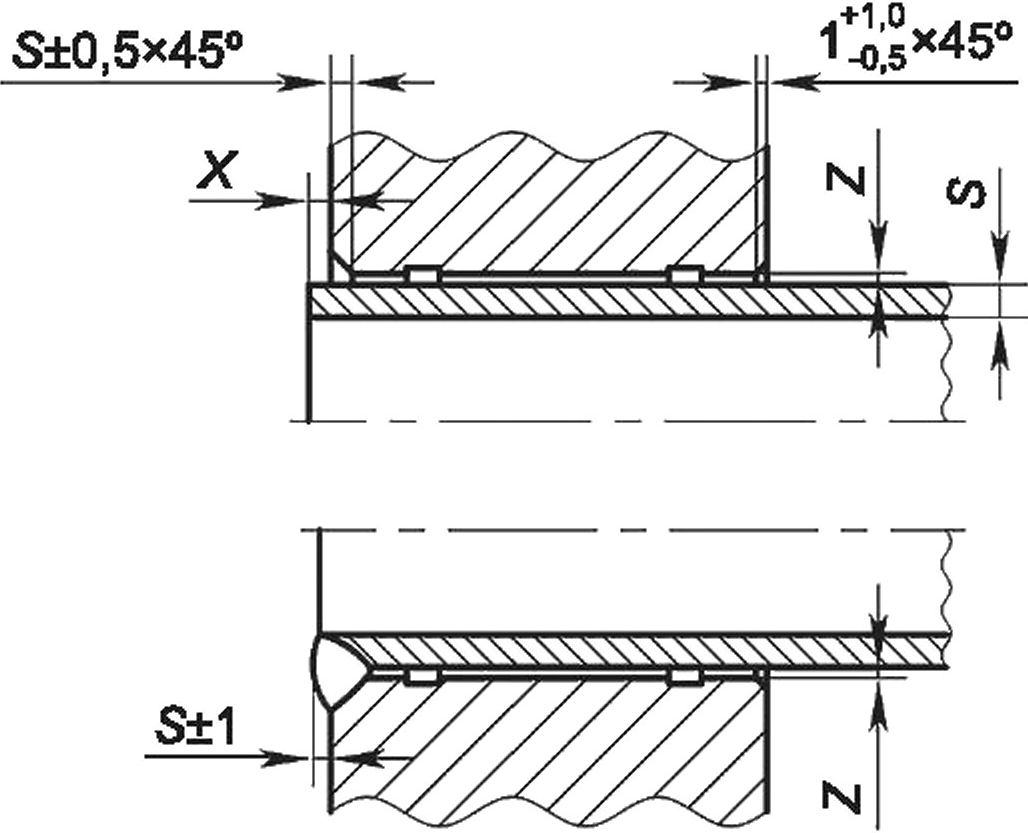

5.9.9 Кромки отверстий в трубных решетках с воздушной стороны должны быть притуплены фаской размером 1^’5 мм, со стороны продукта должны быть выполнены согласно рисункам 7, 8.

5.9.10 Для центровки труб в отверстиях трубной решетки перед сваркой необходимо провести предварительную развальцовку концов труб без применения смазки, как показано на рисунке 7, при этом она должна быть выполнена таким образом, чтобы между трубой и кромкой отверстия был выбран зазор, и труба соприкоснулась с трубной решеткой без деформации кромок отверстия. Схема соединения теплообменных труб с трубной решеткой при комбинированном способе крепления представлена на рисунке 8.

14

ГОСТ Р 71705—2024

0-2,5

Рисунок 7 — Схема предварительной развальцовки конца теплообменной трубы

3-5

X — выступ концов трубы над поверхностью трубной решетки; Z — радиальный зазор между трубой и отверстием в трубной решетке; S — толщина стенки трубы; /в — глубина развальцовки

а) Сварка труб с трубной решеткой до выполнения окончательной развальцовки

б) Окончательная развальцовка труб в трубной решетке

Рисунок 8 — Схема соединения теплообменных труб с трубной решеткой при комбинированном способе крепления

5.9.11 Выступ концов трубы над поверхностью трубной решетки X после предварительной развальцовки должен быть в пределах от 0 до 2,5 мм при толщине стенки трубы S менее 3 мм. Диаметральный зазор между трубой и отверстием в трубной решетке до развальцовки (2Z) должен быть от 0,05 до 0,80 мм.

5.9.12 После предварительной развальцовки концов труб проводят сварку труб с трубной решеткой.

5.9.13 Не допускается выполнять закрепление («прихватку») труб в трубной решетке сваркой.

5.9.14 При выполнении сварки в два прохода наплавленный металл шва второго прохода должен полностью перекрывать первый.

5.9.15 Сварные соединения труб должны соответствовать требованиям ГОСТ 34347.

5.9.16 Не допускаются наплывы металла внутри теплообменных труб, препятствующие вводу развальцовочного инструмента в трубы.

5.9.17 После сварки проводят контроль герметичности сварных соединений теплообменных труб с трубной решеткой пневматическим методом в соответствии с ГОСТ 34347 путем нанесения пенообразующего состава на наружную поверхность трубной решетки со стороны оребрения и подачи в теплооб-

15

ГОСТ Р 71705—2024

менные трубы сжатого воздуха под пробным давлением от 0,3 до 0,5 МПа. На поверхности не должны образовываться пузырьки воздуха.

5.9.18 После сварки и проведения контроля герметичности сварных соединений теплообменных труб с трубной решеткой выполняют окончательную развальцовку труб в отверстиях трубной решетки на глубину, равную толщине трубной решетки, не доходя до поверхности трубной решетки с воздушной стороны на расстояние от 3 до 5 мм.

5.9.19 При развальцовке должно быть обеспечено равномерное расширение всей развальцованной части теплообменной трубы без резкого перехода к части, которая не развальцована.

5.9.20 Развальцовку труб выполняют с помощью развальцовочного инструмента, имеющего устройство ограничения крутящего момента, которое позволяет останавливать его, когда значение крутящего момента достигнет установленного значения, а также имеющего возможность обратного вращения (реверса) для извлечения его из трубы.

5.9.21 Допускается однократная или двукратная подвальцовка негерметичных развальцованных соединений с увеличением внутреннего диаметра трубы не более чем на 0,10 мм от первоначально выполненного соединения для труб наружным диаметром до 28 мм и не более чем на 0,15 мм для труб наружным диаметром свыше 28 мм.

5.9.22 Утонение стенки теплообменной трубы после развальцовки ^ должно быть в пределах значений, указанных в таблице 5.

Таблица 5 — Утонение стенки теплообменной трубы после развальцовки

Материал теплообменной трубы | Утонение стенки теплообменной трубы после развальцовки К, % |

09Г2С, 10Г2 | 6—8 |

08Х18Н10Т, 12Х18Н10Т | 4—6 |

5.9.23 Внутренний диаметр теплообменной трубы после развальцовки dnB, мм, вычисляют по формуле

d’=dB+A+^-2S, пв в ЮО

(3)

где dB — внутренний диаметр теплообменной трубы до развальцовки, мм;

△ = 2Z — диаметральный зазор, разность между диаметром отверстия в трубной решетке и наружным диаметром теплообменной трубы, мм;

S — толщина стенки теплообменной трубы, мм.

5.9.24 Отглушение теплообменных труб допускается в количестве и по технологии, согласованным с заказчиком, если при этом отклонения теплового и гидравлического режима аппарата не окажут влияния на параметры технологического режима установки (блока) в целом.

5.10 Требования к системе подачи воздуха

5.10.1 Система подачи воздуха включает межтрубное пространство теплообменной секции, вентиляторы, воздухораспределительные камеры и жалюзи при их наличии.

5.10.2 Конструкция аппарата или блока аппаратов должна предусматривать достаточное пространство — проходное сечение на входе в аппарат и на выходе из аппарата — для организации движения требуемого количества воздуха, проходящего через теплообменные трубы, а также для возможности обслуживания аппарата.

5.10.3 Для обеспечения оптимальной работы аппарата скорость набегающего потока воздуха в проходном сечении на входе в аппарат или блок аппаратов должна быть не более 6 м/с, если заказчиком не указано иное.

5.10.4 Скорость набегающего потока воздуха к, м/с, вычисляют по формуле

16

ГОСТ Р 71705—2024

где qB — общий объемный расход воздуха для рабочих условий, м3/с;

р — периметр открытого пространства в аппарате или блоке аппаратов, через которое воздух свободно входит в аппарат(ы), м; включает только сумму длин по периметру аппарата (блока аппаратов), где нет препятствий для входа воздуха;

h — высота от уровня сплошного основания до низа воздухораспределительной камеры для аппаратов нагнетательного типа или до низа рамы теплообменной секции для аппаратов вытяжного типа, м.

5.10.5 В аппарате, имеющем жалюзийное устройство на входе воздуха, при определении скорости набегающего потока воздуха должно быть учтено пространство, занятое лопатками внутри рамы жалюзийного устройства, при этом площадь, используемая для расчета скорости набегающего потока воздуха, должна быть уменьшена с учетом пространства, занятого лопатками жалюзийного устройства в открытом положении.

5.11 Требования к воздухораспределительным камерам

5.11.1 Воздухораспределительные камеры расположенных рядом вентиляторов должны иметь перегородки между ними для предотвращения рециркуляции воздуха от работающих вентиляторов через неработающие вентиляторы.

5.11.2 Любой зазор по воздушной стороне шириной более 10 мм должен быть закрыт дефлектором или накладкой. Толщина дефлектора или накладки должна быть не менее 2 мм.

5.11.3 Толщина стального листа для изготовления воздухораспределительной камеры должна быть не менее 2,0 мм для гладкого листа или 1,5 мм для профилированного листа.

5.12 Требования к вентиляторам

5.12.1 Применяемые в аппаратах вентиляторы должны быть осевого типа.

5.12.2 Площадь проходного сечения вентилятора должна быть не менее 40 % площади фронтального сечения перед теплообменной секцией, обдуваемой этим вентилятором.

5.12.3 Номинальный радиальный зазор между концом лопасти и внутренней поверхностью корпуса вентилятора не должен превышать 0,5 % диаметра рабочего колеса вентилятора, при этом отклонение должно быть не более 25 %.

5.12.4 Окружная скорость концов лопастей вентилятора не должна превышать 65 м/с, по согласованию с заказчиком — 80 м/с. Максимальная допустимая окружная скорость концов лопастей вентилятора может быть снижена при повышенных требованиях к уровню шума.

5.12.5 Допускаемые отклонения линейных размеров проточной части вентилятора должны быть в пределах интервала допуска не ниже квалитета IT14 по ГОСТ 25346 и ГОСТ 25348.

5.12.6 Неравномерность радиального зазора не должна превышать 3 мм при диаметрах рабочего колеса вентилятора до 2250 мм, 7 мм при диаметрах рабочего колеса вентилятора свыше 2250 мм.

5.12.7 Минимальное значение собственной частоты колебаний вентилятора или его элементов должно быть на 10 % выше максимального значения частоты вращения его рабочего колеса.

5.12.8 Колесо вентилятора должно быть спроектировано таким образом, чтобы минимизировать обратный переток воздуха через ступицу.

5.12.9 Для предотвращения срыва потока воздуха с лопастей рабочего колеса вентилятора оно должно быть выбрано с коэффициентом запаса 1,1 от значения расчетной производительности вентилятора.

5.12.10 Угол установки лопастей вентилятора регулируют вручную при остановленном вентиляторе, о чем должно быть указано в паспорте вентилятора.

5.12.11 Каждое рабочее колесо вентилятора после сборки должно быть подвергнуто балансировке его изготовителем:

- статической балансировке, если отношение ширины к диаметру рабочего колеса менее 0,3;

- динамической балансировке, если отношение ширины к диаметру рабочего колеса равно 0,3 и более;

- динамической балансировке втулки и статической балансировке моментов лопастей относительно базовой лопасти при диаметре рабочего колеса свыше 4000 мм.

17

ГОСТ Р 71705—2024

5.12.12 Допустимый остаточный дисбаланс рабочего колеса вентилятора не должен превышать значений, рассчитанных по ГОСТ ИСО 1940-1—2007 (пункт 6.2.3) в соответствии с категорией BV-3 при номинальной мощности привода до 37 кВт и категорией BV-4 при номинальной мощности привода свыше 37 кВт по ГОСТ 31350.

5.12.13 Лопасти рабочего колеса вентилятора должны быть выполнены из материала (например, алюминиевого сплава, композитных материалов), не образующего искр. При применении других материалов должна быть исключена возможность искрообразования в случае касания концов лопастей поверхности корпуса вентилятора.

5.12.14 Аэродинамические качества вентилятора должны оценивать по размерным аэродинамическим характеристикам, которые представляют собой графики зависимости полного и статического давления и (или) динамического напора, развиваемого вентилятором, полного и (или) статического коэффициента полезного действия и потребляемой мощности на валу вентилятора от объемной производительности при определенной плотности воздуха на входе в вентилятор и постоянной частоте вращения его рабочего колеса. При изменяющихся частотах вращения и углах установки лопастей рабочего колеса вентилятора на графиках должны быть указаны их зависимости от объемной производительности.

5.12.15 Аэродинамическая характеристика вентилятора должна связывать статическое или полное давление и объемный расход воздуха при стандартных условиях с углом установки лопастей и мощностью на валу вентилятора. На кривой рабочей характеристики вентилятора должны быть показаны рабочая точка и мощность для указанных расчетных условий работы вентилятора.

Примечание — Стандартными условиями окружающей среды считают условия, когда температура по сухому термометру равна 20 °C, атмосферное давление — 101,325 кПа, относительная влажность воздуха — 50 %, плотность воздуха — 1,2 кг/м3.

5.12.16 Изготовитель вентилятора предоставляет аэродинамические характеристики, а также по требованию заказчика диаграмму Кэмпбелла вентилятора или его рабочего колеса, которые должны быть приложены к паспорту аппарата.

5.12.17 Вентиляторы могут быть оснащены следующими видами приводов:

- непосредственный (прямой), когда ступица рабочего колеса вентилятора установлена на валу электродвигателя, при этом передача крутящего момента осуществляется с использованием шпоночного соединения;

- клиноременный/зубчато-ременный;

- редукторный с параллельным или перпендикулярным расположением осей валов электродвигателя и вентилятора.

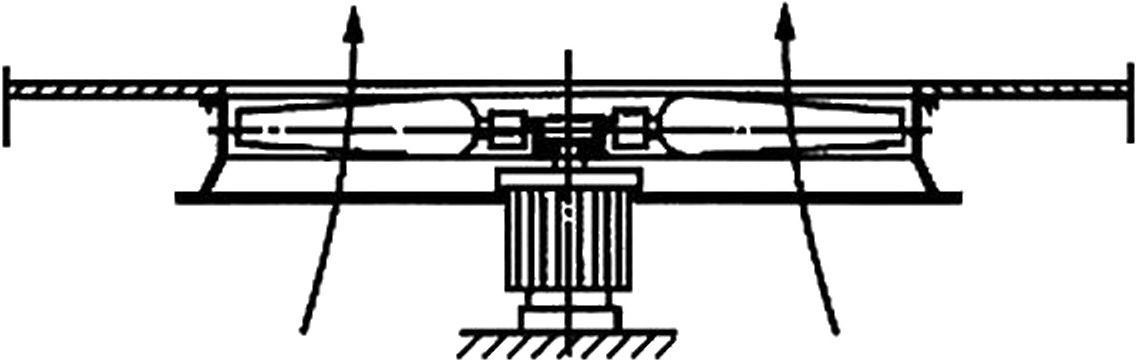

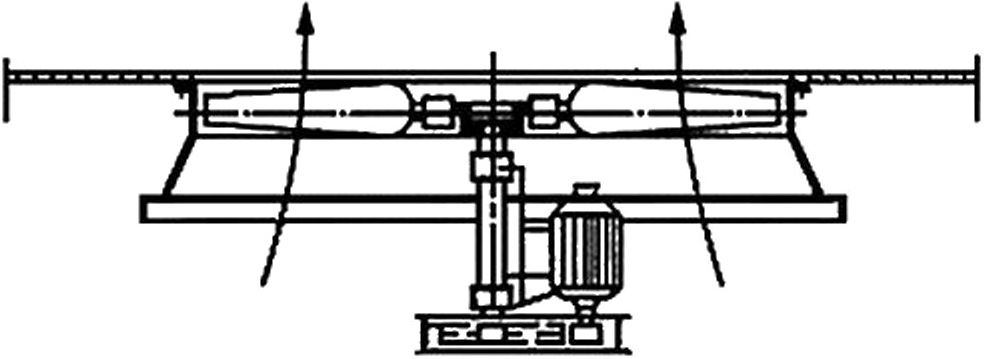

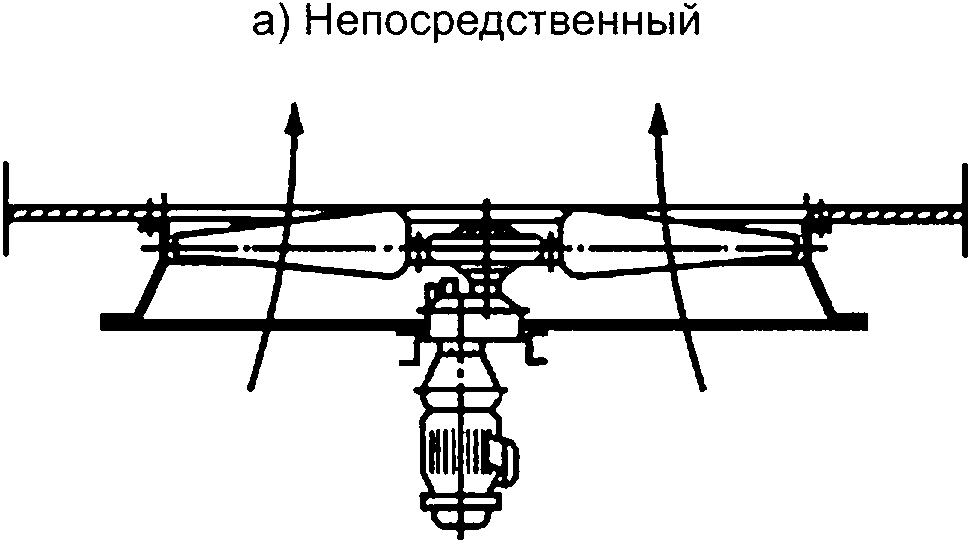

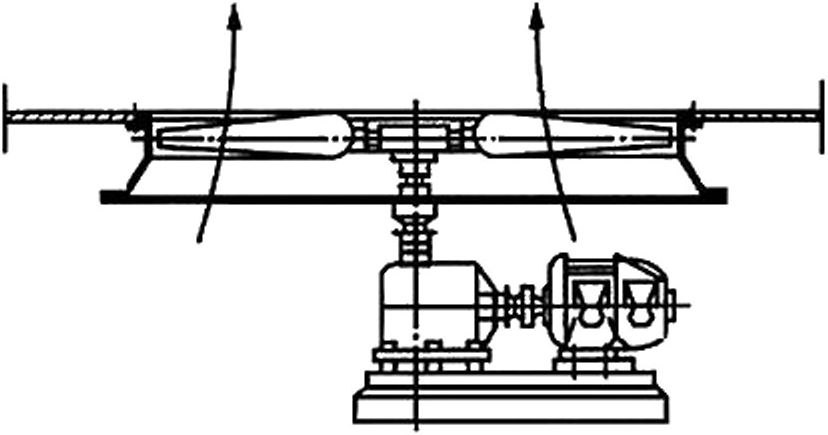

5.12.18 Виды приводов вентиляторов для аппаратов нагнетательного типа представлены на рисунке 9.

18

в) Редукторный с параллельными валами

б) Клиноременный/зубчато-ременный

г) Редукторный с перпендикулярными валами

Рисунок 9 — Виды приводов вентиляторов для аппаратов нагнетательного типа

ГОСТ Р 71705—2024

5.12.19 Крепление приводов вентиляторов к металлоконструкции аппарата или к фундаменту должно предусматривать возможность регулировки положения привода при помощи регулировочных болтов, в клиноременном или зубчато-ременном приводах должна быть предусмотрена возможность регулировки натяжения ремня при помощи регулировочных болтов.

5.12.20 Номинальная располагаемая мощность на валу электродвигателя Pdr, кВт, должна быть не менее значений, которые вычисляют по формулам:

(5)

Pdr>1,10Pf2, (6)

где Рп — мощность на валу вентилятора, работающего при указанной минимальной расчетной температуре с углом установки лопастей для расчетной температуры по сухому термометру, кВт;

Ет — механический коэффициент полезного действия привода (передачи);

Pf2 — мощность на валу вентилятора, работающего при расчетной температуре по сухому термометру, кВт.

5.12.21 Расчет мощности распространяется на вентиляторы с фиксированным углом установки лопастей рабочего колеса, с регулируемым углом и с регулируемой частотой вращения рабочего колеса, если не указано иное.

5.12.22 По требованию заказчика вентиляторы могут иметь возможность работать на реверсе или могут быть оснащены устройством антиреверса для предотвращения обратного вращения неработающего вентилятора.

5.12.23 По требованию заказчика вентилятор может быть оснащен системой вибромониторинга и (или) аварийной защиты от превышения допустимого уровня вибрации. На площадке, предусмотренной на корпусе электродвигателя или на раме клиноременного/зубчато-ременного привода, или на корпусе редуктора должен быть установлен датчик вибрации инерционного типа, по сигналу которого происходит отключение электродвигателя при превышении установленного уровня вибрации.

5.12.24 Размах виброперемещения, измеренный датчиком вибрации на корпусе электродвигателя вентилятора, на стойке металлоконструкции на высоте 1 м от опорной плиты, на металлоконструкции в месте крепления к фундаменту на высоте 1 м и в месте крепления боковой стенки теплообменной секции к металлоконструкции со стороны входа (выхода) продукта в диапазоне частот от значения частоты вращения электродвигателя, деленной на 60, до 250 Гц, не должен превышать 0,2 мм.

5.12.25 При отсутствии технической возможности измерения виброперемещения допускается измерять виброскорость. Среднеквадратичное значение виброскорости, измеренное перпендикулярно к оси вала рабочего колеса, не должно превышать 6,3 мм/с при частоте вращения до 10 об/с и 3,0 мм/с свыше 10 об/с.

5.13 Требования к электродвигателям вентиляторов

5.13.1 Электродвигатели вентиляторов должны быть многофазными асинхронного типа. Допускается по согласованию с заказчиком применение вентильных и синхронных электродвигателей.

5.13.2 Установочная мощность электродвигателя должна превышать мощность, потребляемую вентилятором, не менее чем на 10 %. Расчетная мощность электродвигателя не должна превышать его номинальную мощность.

5.13.3 Маркировка взрывозащиты, климатическое исполнение, степень защиты, обеспечиваемая оболочками (код IP), и техническая характеристика электродвигателя должны соответствовать условиям работы аппарата.

5.13.4 Электродвигатель должен быть способным к пуску под полным напряжением и к полному опрокидыванию фазы, должен быть предназначен для длительной работы и рассчитан на повышение температуры окружающего воздуха от 40 °C до 80 °C без потери работоспособности.

5.13.5 Подшипники вала электродвигателя должны быть смазаны консистентной смазкой и рассчитаны на непрерывную работу в течение не менее 40 000 ч с учетом срока службы смазки. По требованию заказчика в электродвигателе должна быть система подачи консистентной смазки на подшипники вала электродвигателя, работающая без его отключения.

19

ГОСТ Р 71705—2024

5.13.6 Класс точности балансировки привода (жесткого ротора) должен быть не более G 2,5 по ГОСТ ИСО 1940-1.

5.13.7 На корпусе электродвигателя должна быть площадка для установки датчика вибрации. Место размещения площадки определяют с учетом обеспечения максимально короткой механической связи между датчиком вибрации и подшипниками концов вала электродвигателя.

5.13.8 В электродвигателе должны быть дренажные устройства для удаления конденсата и (или) обогреватель обмоток для исключения образования конденсата при температурах ниже минус 20 °C при простое.

5.13.9 Если электродвигатель установлен в положении «валом вверх», то для предотвращения стекания конденсата в электродвигатель на валу устанавливают внешний защитный конический элемент.

5.13.10 Защиту от стекания воды в электродвигатель может выполнять шкив ременного привода или ступица рабочего колеса вентилятора при прямом приводе, спроектированные таким образом, чтобы конденсат не стекал вниз по валу электродвигателя.

5.13.11 По требованию заказчика электродвигатель может быть оснащен самосрабатывающим тормозным устройством (антиреверс) для предотвращения обратного вращения рабочего колеса вентилятора, когда он не работает.

5.14 Требования к жалюзийному устройству

5.14.1 Жалюзийное устройство (далее — жалюзи) может быть с ручным управлением или с дистанционным управлением за счет оснащения пневматическим или электрическим приводом (исполнительным механизмом) через систему тяг.

5.14.2 Жалюзи должны представлять собой законченную сборочную единицу, могут быть поставлены как с аппаратом, так и отдельно по требованию заказчика.

5.14.3 Требования к жалюзи — в соответствии с ГОСТ ISO 13706.

5.14.4 Конструкция системы тяг жалюзи должна обеспечивать синхронное движение всех лопаток жалюзи.

5.14.5 Зазор между торцами лопаток жалюзи и боковыми стенками рамы (или центральной опорной балки) не должен превышать 6 мм.

5.14.6 Конструкция лопаток и рамы жалюзи должна быть жесткой и исключать перекос прилегающих кромок лопаток.

5.14.7 Привод поворота лопаток жалюзи должен иметь функцию позиционирования и фиксации лопаток в заданных положениях.

5.14.8 Стальные лопатки и рамы жалюзи должны быть оцинкованы. Если используют оцинкованный на производстве материал, то все срезы и края отверстий должны быть защищены покрытием с высоким содержанием цинка.

5.14.9 Подшипниковые втулки должны быть установлены в точках поворота таких, как рычаг управления, вращающая штангу и оси шарниров лопаток.

5.14.10 Материал подшипниковых втулок для опоры осей лопаток жалюзи должен выдерживать максимальную температуру продукта (рабочей среды) на входе в аппарат и минимальную отрицательную температуру окружающего воздуха в районе установки аппарата. Подшипниковые втулки, как правило, изготовляют из композитного материала на основе политетрафторэтилена (фторопласта) или из другого аналогичного по свойствам материала. Подшипниковые втулки не должны требовать обслуживания (смазки и регулировки) в течение всего срока службы.

5.14.11 Для жалюзи в закрытом положении при расчетной распределенной снеговой нагрузке 2000 Н/м2, предназначенных для эксплуатации в горизонтальном положении, и для жалюзи в закрытом положении при расчетной нагрузке 1000 Н/м2, предназначенных для эксплуатации в вертикальном положении и в горизонтальном положении без снеговой нагрузки, отклонение от прямолинейности лопаток жалюзи должно быть не более значения длины пролета между точками опоры лопатки, деленной на 180.

5.14.12 Отклонения от прямолинейности боковых стенок прямоугольной рамы жалюзи при равномерной расчетной нагрузке 1000 Н/м2, приложенной во всех направлениях относительно сечения рамы, должно быть не более значения длины пролета между точками опоры лопатки, деленной на 360.

5.14.13 По требованию заказчика жалюзи с ручным управлением могут быть оснащены удлинителями для осуществления ручного регулирования с земли или со штатных, стационарно установленных

20

ГОСТ Р 71705—2024

площадок обслуживания. Рукоятки и удлинители для ручного управления не должны препятствовать проходу обслуживающего персонала в любом рабочем положении.

5.15 Требования к подогревателю воздуха с греющей средой

5.15.1 Подогреватель воздуха с греющей средой относится к сосудам, предназначенным для работы под избыточным давлением, которые должны соответствовать требованиям настоящего стандарта и ГОСТ 34347.

5.15.2 Подогреватель воздуха с греющей средой должен представлять собой законченную сборочную единицу, может быть поставлен отдельно от аппарата по требованию заказчика или интегрирован в конструкцию теплообменной секции.

5.15.3 Подогреватель воздуха с греющей средой должен быть расположен перед теплообменной секцией по ходу движения воздуха таким образом, чтобы перекрывать всю ее ширину.

5.15.4 Шаг теплообменных труб в подогревателе воздуха с греющей средой не должен превышать шаг теплообменных труб теплообменной секции больше, чем в два раза.

5.15.5 Подогреватель воздуха с греющей средой, как правило, бывает одноходовым.

5.15.6 Трубы подогревателя воздуха с греющей средой должны иметь уклон не менее 0,01 в направлении движения теплоносителя.

5.16 Требования к увлажнителю воздуха

5.16.1 Увлажнитель воздуха должен представлять собой законченную сборочную единицу, может быть поставлен отдельно от аппарата по требованию заказчика.

5.16.2 Увлажнитель воздуха должен быть расположен перед теплообменной секцией аппарата по ходу движения воздуха таким образом, чтобы обеспечить полное испарение капель воды до входа в нее.

5.16.3 Форсунки системы увлажнения должны обеспечивать мелкодисперсное распыление воды в виде тумана, образование капель и струй не допускается.

5.16.4 Увлажнитель воздуха и подводящие к нему среду трубопроводы в пределах аппарата должны иметь уклон и дренажные устройства для обеспечения полного удаления воды после использования увлажнителя. Утечки воды по соединениям не допускаются.

5.16.5 Увлажнение воздуха в аппарате, как правило, проводят кратковременно в теплый период времени года при превышении расчетного значения температуры воздуха, подаваемого в аппарат. Не допускается проводить увлажнение воздуха, если окружающий аппарат воздух загрязнен пылью, химическими веществами.

5.16.6 Расход воды в увлажнителе воздуха указывается его изготовителем. Расход воды зависит от производительности вентилятора, относительной влажности воздуха, температуры воды, максимального и минимального давлений воды, типа и количества форсунок.

5.16.7 Вода для увлажнителя воздуха должна быть подготовлена и соответствовать следующим требованиям:

- водородный показатель pH должен быть от 5,0 до 8,5;

- содержание ионов железа и ионов меди должно быть не более 0,3 мг/л каждого;

- содержание щелочных сульфидов должно быть не более 500 мг/л;

- общая жесткость воды должна быть 0,5 мг-экв/л;

- не должно быть взвеси твердых веществ.

5.17 Требования к металлоконструкции

5.17.1 Конструктивные элементы металлоконструкций следует проектировать без применения сварки при сборке аппарата на месте монтажа. Допускается применение сварки по согласованию с заказчиком.

5.17.2 В аппарате должна быть предусмотрена возможность демонтажа и монтажа теплообменной секции без демонтажа площадок обслуживания, без дополнительного укрепления или демонтажа вентилятора, воздухораспределительной камеры, а также расположенных рядом теплообменных секций.

5.17.3 Конструктивные элементы металлоконструкции должны быть спроектированы таким образом, чтобы свести к минимуму вибрацию.

21

ГОСТ Р 71705—2024

5.18 Требования к строповым устройствам

5.18.1 На каждой теплообменной секции, каждой секции жалюзи должно быть расположено не менее четырех строповых устройств.

5.18.2 Строповые устройства должны соответствовать требованиям ГОСТ 13716.

5.18.3 Диаметр отверстия в проушине должен быть не менее 40 мм.

5.18.4 Строповые устройства должны выдерживать полную нагрузку, равную удвоенной массе поднимаемого груза.

5.18.5 Строповые устройства на боковых стенках расположенных рядом секций или блоков не должны препятствовать их монтажу.

5.18.6 Места крепления строп должны быть обозначены.

5.18.7 На каждом приводе и ступице рабочего колеса вентилятора должно быть достаточное количество рым-болтов для обеспечения их безопасного монтажа и демонтажа.

5.18.8 Расположение строповых устройств должно обеспечивать устойчивое положение теплообменной секции при подъеме.

5.18.9 Стропы не должны задевать и деформировать элементы теплообменной секции.

5.18.10 На видном месте на жалюзи должна быть размещена этикетка со схемой строповки.

5.18.11 Схема строповки должна быть включена в комплект документации.

5.19 Требования к материалам и покупным изделиям

5.19.1 При выборе материалов и покупных изделий для изготовления аппарата или его деталей, сборочных единиц, предназначенных для работы под избыточным давлением, необходимо учитывать:

- расчетное давление;

- расчетную температуру стенки (минимальную допустимую температуру стенки под расчетным давлением и максимальную положительную);

- характеристики продукта (его состав, технологические свойства, коррозионная активность его компонентов и их возможное совместное влияние);

- технологические режимы эксплуатации;

- химический состав, механические и технологические свойства (например, коррозионную стойкость, свариваемость) применяемых материалов;

- климатические условия района установки аппарата.

5.19.2 Качество и характеристики материалов, покупных изделий должны быть подтверждены их изготовителями в документах о качестве (сертификатах качества, паспортах).

5.19.3 Материалы и покупные изделия должны иметь маркировку, обеспечивающую возможность их идентификации сданными документов о качестве.

5.19.4 Изготовитель аппаратов должен проводить входной контроль материалов, покупных изделий до запуска их в производство.

5.19.5 При отсутствии документов о качестве на материалы или данных об отдельных видах испытаний в них изготовитель аппарата должен провести необходимые испытания материалов в соответствии с требованиями настоящего стандарта, стандартов или технических условий на эти материалы до их запуска в производство. Результаты испытаний материалов должны быть оформлены документально и внесены в паспорт аппарата.

5.19.6 Применение не указанных в ГОСТ 34347 материалов для изготовления деталей, предназначенных для работы под избыточным давлением, должно быть согласовано изготовителем аппарата с заказчиком и (или) разработчиком аппарата.

5.19.7 Климатическое исполнение комплектующих изделий должно соответствовать климатическому исполнению аппарата.

5.19.8 Применяемые материалы должны быть совместимыми, чтобы свести к минимуму образование электролитических (гальванических) пар, появление остаточных деформаций, концентраций напряжений, трещин и деградации свойств металлов.

5.19.9 Материалы для изготовления элементов металлоконструкций и системы подачи воздуха (например, диффузоры, корпуса вентиляторов, рабочие колеса вентиляторов, крепления вентиляторов, приводы вентиляторов) необходимо выбирать с учетом условий эксплуатации.

5.19.10 Материалы, применяемые для изготовления теплообменных секций, предназначенных для работы под избыточным давлением, должны соответствовать требованиям ГОСТ Р 51364, ГОСТ ISO 13706, ГОСТ 34347.

22

ГОСТ Р 71705—2024

5.19.11 Материалы, применяемые для изготовления деталей и сборочных единиц, не предназначенных для работы под избыточным давлением, должны соответствовать ГОСТ Р 51364, СП 16.13330.

5.19.12 Сварочные материалы должны соответствовать требованиям ГОСТ 34347 и применяемым технологиям сварки, обладать технологическими характеристиками, обеспечивающими требуемые свойства сварных соединений. Условия применения сварочных материалов должны соответствовать указаниям их изготовителей.

5.19.13 Для оребрения теплообменных труб способом накатки следует применять трубы из алюминия марки АД1 по ГОСТ 18475. Допускается применение других марок алюминия по согласованию с заказчиком.

5.19.14 Металлопродукция (листовой прокат, бесшовные трубы, поковки, отливки, сортовой прокат), применяемая для изготовления деталей и сборочных единиц аппарата, предназначенных для работы под избыточным давлением, должна быть в термически обработанном состоянии. В документе о качестве материала должен быть указан вид и режим термической обработки. При отсутствии термической обработки или данных о ее проведении изготовитель аппарата должен провести термическую обработку материала по режимам на поставляемый материал. Вид и режим термической обработки материала, проведенной изготовителем аппарата, должны быть указаны в паспорте аппарата.

5.19.15 Металлопродукция (листовой прокат, бесшовные трубы, поковки, отливки, сортовой прокат) из нержавеющей стали должна обладать стойкостью против межкристаллитной коррозии при наличии соответствующего требования в конструкторской документации на аппарат.

5.19.16 Для нержавеющей стали аустенитного класса должно быть указано содержание ферритной фазы при наличии соответствующего требования в конструкторской документации на аппарат.

5.19.17 Все бесшовные трубы должны быть испытаны внутренним гидростатическим давлением и (или) проконтролированы поштучно на сплошность ультразвуковым или радиографическим методом неразрушающего контроля. Сплошность должна соответствовать классу 1 по ГОСТ 22727.

5.19.18 При отсутствии в сертификатах качества на трубы данных об испытаниях внутренним гидростатическим давлением или о проведении неразрушающего контроля изготовитель аппарата обязан провести выборочные испытания внутренним гидростатическим давлением 3 % труб от каждой партии, но не менее пяти труб. При получении удовлетворительных результатов испытаний трубы допускают в изготовление. При получении неудовлетворительных результатов хотя бы по одной из труб проводят повторные испытания на удвоенном количестве труб, взятых от той же партии. Результаты повторных испытаний являются окончательными. При получении неудовлетворительных результатов повторных испытаний следует провести испытания всей партии труб.

5.19.19 Трубы, закрепляемые в аппарате способом развальцовки, должны быть испытаны на раздачу.

5.19.20 Материалы и технические требования к крепежным изделиям для соединения деталей, предназначенных для работы под избыточным давлением, должны соответствовать требованиям ГОСТ 34347.

5.19.21 Материалы шпилек, болтов необходимо выбирать с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца, при этом разница в значениях коэффициентов линейного расширения не должна превышать 10 %. Возможность применения материалов шпилек, болтов и фланцев с коэффициентами линейного расширения, значения которых отличаются между собой более чем на 10 %, должна быть подтверждена расчетом на прочность.

5.19.22 Для шпилек, болтов из нержавеющей стали аустенитного класса допускается применять гайки из стали других структурных классов. Для стали одного структурного класса твердость гаек должна быть ниже твердости шпилек, болтов не менее чем на 15 НВ.

5.19.23 В теплообменных секциях рекомендуется в качестве прокладок фланцевых соединений использовать прокладки с наполнителем из терморасширенного графита с внутренним и наружным обтюратором. Материал металлических прокладок фланцев должен быть мягче материала поверхности, контактирующей с прокладкой.

5.19.24 Ответные фланцы должны быть изготовлены из стали той же марки или того же структурного класса, что и фланцы штуцеров теплообменной секции аппарата, если заказчиком не указано иное.

5.19.25 Наружные детали, привариваемые к распределительным камерам, должны быть выполнены из материала того же структурного класса, что и материал камер.

23

ГОСТ Р 71705—2024

5.20 Комплектность

5.20.1 АВШ по своим габаритным размерам поставляют отдельными сборочными единицами или узлами, которые подлежат монтажу на месте эксплуатации. К каждой отдельно поставляемой сборочной единице или узлу должна быть приложена соответствующая документация. Следующие сборочные единицы или узлы АВШ могут быть изготовлены и поставлены отдельно:

- теплообменная секция;

- опорная металлоконструкция;

- колесо вентилятора;

- лопасти вентилятора;

- корпус вентилятора;

- привод вентилятора;

- рама привода вентилятора;

- воздухораспределительная камера;

- жалюзийное устройство.

5.20.2 В комплект поставки аппарата должны входить:

- отдельно поставляемые сборочные единицы в состоянии полной заводской готовности: теплообменные секции с ответными фланцами, прокладками, крепежными изделиями, а также части системы подачи воздуха, части опорных металлоконструкций согласно заказу;

- запасные части, инструменты и принадлежности согласно заказу;

- сопроводительная документация.

5.20.3 В комплект поставки запасных частей должны входить:

- прокладки для каждого фланцевого соединения;

- крепежные изделия для фланцевых соединений — 5 % от общего количества, но не менее 2 шт. каждого вида и размера;

- крепежные изделия, необходимые для монтажа воздухораспределительной камеры и опорной металлоконструкции — 5 % от общего количества, но не менее 2 шт. каждого вида и размера.

5.20.4 В комплект поставки инструментов и принадлежностей по согласованию изготовителя аппарата с заказчиком могут быть включены:

- вальцовочный инструмент;

- ключ для подтяжки гаек;

- устройства для контроля избыточного давления инертных газов (в случае консервации инертным газом);

- запасные части комплектующих изделий в соответствии с комплектовочными документами изготовителей этих изделий.

5.20.5 В комплект сопроводительной документации должны входить:

- паспорт аппарата (сборочной единицы);

- сборочный чертеж аппарата (сборочной единицы);

- расчет на прочность каждой сборочной единицы аппарата, предназначенной для работы под избыточным давлением (например, теплообменная секция, подогреватель воздуха с греющей средой), с приложением, при необходимости, эскизов основных элементов: стенок камеры теплообменной секции, узлов врезки штуцеров и др.;

- схема расположения и карта контроля сварных соединений элементов аппарата, предназначенных для работы под избыточным давлением;

- свидетельство о консервации;

- паспорта, руководства по эксплуатации на покупные комплектующие изделия;

- копии сертификатов качества на примененные материалы;

- руководство по эксплуатации аппарата, в том числе при необходимости регламент проведения пуска, остановки и испытания на герметичность аппарата при отрицательных температурах;

- инструкция по монтажу, в том числе схема монтажа, схема строповки (если они не включены в руководство по эксплуатации аппарата), по требованию заказчика ведомость монтажных работ;

- комплектовочная ведомость;

- упаковочные листы на каждое грузовое место.

5.20.6 В комплект поставки входят один комплект запасных частей и один экземпляр документов. По согласованию изготовителя аппарата с заказчиком может быть поставлено другое количество запасных частей или экземпляров документов.

24

ГОСТ Р 71705—2024

5.20.7 Допускается не прикладывать эскизы основных несущих элементов, если в расчете на прочность номера позиций этих элементов обозначены согласно чертежам сборочных единиц аппарата и указаны номера этих чертежей.

5.20.8 Паспорт аппарата или поставляемой отдельно сборочной единицы, предназначенных для работы под избыточным давлением, оформляет изготовитель аппарата или сборочной единицы в соответствии с ГОСТ 34347—2017 (приложение Т). Паспорт аппарата должен включать паспорта сборочных единиц, входящих в него, если они были оформлены отдельно или были заменены.

5.20.9 Свидетельство о консервации аппарата (сборочной единицы) должно включать дату консервации, обозначение варианта временной защиты и варианта внутренней упаковки в соответствии с ГОСТ 9.014, наименование и обозначение средства временной защиты, условия хранения, срок защиты без переконсервации в годах, способы расконсервации, должность, фамилию и инициалы, подпись лица, выполнившего консервацию.

5.20.10 Руководство по эксплуатации аппарата следует оформлять в соответствии с ГОСТ Р 2.601. Регламент проведения пуска, остановки и испытания на герметичность при отрицательных температурах оформляет изготовитель аппарата в соответствии с ГОСТ 34347—2017 (приложение М).

5.20.11 Дополнительно по согласованию изготовителя аппарата с заказчиком в комплект поставки могут быть включены:

- привод жалюзи и позиционер к нему;

- подогреватель воздуха;

- увлажнитель воздуха;

- комплект форсунок для увлажнения воздуха;

- коллекторы входа и выхода продукта и (или) система трубопроводов подвода и отвода продукта;

- элементы металлоконструкции (например, опоры, стойки, балки, подкосы, стяжки и пр.)

- система промывки оребрения теплообменных труб;

- система средств автоматизации с комплектом пусковой аппаратуры;

- вспомогательные подъемные устройства (траверсы);

- тележка для монтажа и демонтажа электродвигателя вентилятора;

- фундаментные болты;

- площадки обслуживания, лестницы, ограждения.

5.21 Маркировка

5.21.1 Аппарат, его детали и сборочные единицы, комплектующие изделия должны иметь четкую маркировку, позволяющую идентифицировать их в течение всего срока службы.

5.21.2 Места нанесения маркировки должны быть указаны в конструкторской документации.

5.21.3 Маркировку аппарата и теплообменной секции выполняют на табличке.

5.21.4 Табличка должна соответствовать требованиям ГОСТ 12969, ГОСТ 12971.

5.21.5 Табличка аппарата должна быть расположена на опорной металлоконструкции, теплообменной секции — на верхней стенке распределительной камеры со стороны входа продукта.

5.21.6 Табличка должна быть изготовлена из нержавеющей стали аустенитного класса и закреплена способом, обеспечивающим ее сохранность в течение всего срока службы. Табличку, как правило, закрепляют с помощью сварки на подкладном листе, скобе, планках или кронштейне. Способ крепления таблички выбирает изготовитель.

5.21.7 На табличку аппарата должны быть нанесены следующие данные:

- наименование изготовителя и его товарный знак (при наличии);

- наименование и условное обозначение аппарата (тип аппарата при необходимости);

- заводской номер аппарата;

- расчетное давление теплообменной секции, МПа;

- пробное давление теплообменной секции, МПа;

- расчетная температура стенки теплообменной секции, °C;

- минимально допустимая температура стенки, находящейся под расчетным давлением теплообменной секции, °C;

- тип (модель) электродвигателя;

- мощность электродвигателя, кВт;

- уровень взрывозащиты электродвигателя (для взрывозащищенного исполнения);

- производительность вентилятора, м3/ч;

25

ГОСТ Р 71705—2024

- масса аппарата, кг;

- дата изготовления.

5.21.8 На табличку теплообменной секции должны быть нанесены следующие данные: