Издание официальное

СССР

Комитет стандартов, мер и измерительных приборов при Совете Министров Союза ССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ | ГОСТ 1759—56 |

БОЛТЫ ОБЩЕГО НАЗНАЧЕНИЯ Технические условия | |

Взамен ГОСТ 1759—42 | |

Группа Г31 |

Настоящий стандарт распространяется на черные, полу-чистые и чистые болты общего назначения.

1. ТЕХНИЧЕСКИЕ УСЛОВИЯ

коп. Несоблюдение стандарта преследуется по закону

1. По типам, размерам и чистоте поверхности болты должны соответствовать требованиям, установленным в размерных стандартах.

2. Болты должны изготовляться из стали следующих ма

рок:

t * * Виды болтов • Марки стали ’ i i | |

j Черные болты ) Получистые болты j Чистые болты i 1 | Ст. 3, Ст. 4 и Ст. 5—по ГОСТ 380—60; 10, 15, 20, 25, 30 и 35-по ГОСТ 1050—60 Ст. 3, Ст. 4 и Ст. 5—по ГОСТ 380-60; 15, 20. 25, 30, 35, 40 и 45—по ГОСТ 1050- 60; 35Х, 40Х и 45Х—по ГОСТ 4543-48 Ст. 3, Ст. 4 и Ст. 5—по ГОСТ 380-60; 10, 15, 20,25,30, 35, 40 и 45—по ГОСТ 1050 -60; 35Х, 40Х и 45Х-П0 ГОСТ 4543-48; А12, А20 и АЗО—по ГОСТ 1414-54 |

Перепечатка воспрещена

«о

л

X

4* =f

Для болтов холодной высадки рекомендуется применение калиброванной стали по ГОСТ 1051—59 и ГОСТ 5663—51.

Марка стали должна быть указана в заказе. При отсутствии такого указания болты изготовляются из стали любой марки, указанной в настоящем пункте для болтов соответствующего вида.

3. Болты из стали марок, не перечисленных выше, изготовляются по соглашению сторон.

Внесен Министерством черной металлургии СССР

Утвержден Комитетом стандартов, мер и измерительных приборов 28/1Х 1956 г.

Переиздание. Март 1961 г.

Срок взеденка 1/1 1957 г.

4. Болты из цветных металлов и сплавов могут изготовляться в тех случаях, когда материал болтов должен обладать антимагнитными свойствами или когда болты являются токопроводящими деталями, а также в других технически обоснованных случаях. Марки цветных металлов и сплавов устанавливаются совместно потребителем и изготовителем в соответствии со стандартами.

5. По требованию потребителя болты могут поставляться термически обработанными, с противокоррозийным и декоративным покрытием. Вид покрытия и механические свойства указанных болтов должны быть установлены согласованными техническими условиями.

6. Резьба на болтах должна быть:

а) метрическая основная крепежная — по ГОСТ 9150—59 с допусками по ГОСТ 9253—59;

б) метрическая1-я и 2-я мелкая по ГОСТ 9150—59 с допусками по ГОСТ 9253—59.

При отсутствии в заказе указаний относительно класса точности резьбы, резьба крепежная изготовляется по 3-му классу точности, а резьбы мелкие — со степенью точности Н.

Изготовление черных болтов с резьбой 2-го класса точности, а также с резьбами метрическими мелкими производится по соглашению сторон.

7. Резьба может быть выполнена способом накатки или нарезки по выбору завода-изготовителя.

Размер диаметра стержня под накатанную резьбу устанавливается заводом-изготовителем.

Для болтов с нарезанной резьбой сбеги резьбы и проточки должны быть выполнены по ГОСТ 8234—56.

Допускаются незначительные местные срывы резьбы общей протяженностью не более половины витка, а также вмятины и заусенцы, не препятствующие навинчиванию резьбового кольца.

8. В технически обоснованных случаях допускается изготовление болтов с увеличенной длиной резьбы, указываемой в заказе.

9. В чистых и получистых болтах для отверстий из-под развертки и со ступенчатой формой стержня смещение оси резьбы по отношению к оси гладкой части стержня не должно выходить за пределы допускаемых отклонений по наружному диаметру резьбы.

10. Гладкая часть стержня чистых болтов для отверстий из-под развертки должна быть выполнена с допусками по диаметру по системе отверстия, в зависимости от посадки, указанной в заказе. Чистота поверхности этих болтов также указывается в заказе-

11. Конец стержня чистых и лолучистых болтов с нарезанной резьбой должен иметь коническую, сферическую или цилиндрическую форму по ОСТ 1713.

Болты с накатанной резьбой допускается изготовлять без фаски на конце стержня.

На конце стержня черных и лолучистых болтов, имеющих накатанную резьбу, допускаются незначительное смятие, косой срез и лунка на торце стержня, не выводящие длину болта за пределы допускаемых отклонений. Шплинтовые отверстия выполняются с углом раззенковки от 90 до 120° и диаметром раззенковки от 1,2 до 1,5 диаметра отверстия. Допускается выполнение шплинтового отверстия в стержне, а также одного отверстия в головке болта по месту и без зенковки шплинтовых отверстий при отсутствии заусенцев на кромках отверстия под шплинт.

12. По соглашению сторон допускается изготовление штампованных болтов с внутренним углублением на верхнем торце головки болта. Размеры углубления устанавливаются техническими условиями.

13. На поверхности болтов не допускаются плены, заусенцы и риски, выводящие размеры болта за пределы допускаемых отклонений; трещины не допускаются.

Не являются браковочными признаками:

а) для чистых болтов — следы от зачистки заусенцев на наружной торцовой поверхности головки, следы от центровых углублений и разъема штампов, вогнутость и выпуклость торца головки до 4° в пределах допуска на высоту головки, винтообразный след на стержне болта от роликов или резца;

б) для получистых и черных болтов местные обгорания поверхности, срезы металла на гранях головки, следы от зажимов, швы в местах разъема штампов и следы закатов, незначительные, легко сминаемые при затяжке болтов заусенцы, незначительный слой окалины и легко смываемая ржавчина.

14. Притупление углов шестигранной или квадратной головки болта не должно превышать отклонений, установленных для диаметра описанной окружности.

Для болтов с квадратным подголовком допускается притупление углов подголовка протяжением не свыше половины высоты подголовка.

15. Опорные поверхности головок болтов должны быть плоскими и перпендикулярными к оси стержня. Отклонения от перпендикулярности (угол р черт. 1) не должны превышать: для чистых болтов—1°, для получистых болтов диаметром до 27 мм—2° и свыше 27 мм— ГЗО'; для черных болтов диаметром до 16 мм—2Q3Q' и свыше 16 мм—2е

16. Грани шестигранных или квадратных головок болтов должны быть перпендикулярны к опорной поверхности.

Уклон граней (угол у черт. 2) не должен превышать 1° для чистых и 2° для получистых и черных болтов.

Черт. 2

17. Отклонения по величине угла потая потайных головок не должны превышать ±3°

18. Допускается по соглашению сторон изготовление болтов по ГОСТ 7807—57, ГОСТ 7810—57 и ГОСТ 7813—57 с одним отверстием в головке, а также изготовление получистых болтов с отверстием в головке по соглашению сторон.

19. Чистота поверхности чистых болтов и опорной поверхности головки получистых болтов должна соответствовать требованиям, указанным в размерных стандартах.

20. Для болтов с резьбой по всей длине стержня допускается недовод резьбы от сбега до головки (для болтов с подголовком — от сбега до подголовка).

Для болтов к отверстиям из-под развертки допускается недовод резьбы от сбега до ненарезанной части стержня.

Допускаемый недовод резьбы должен соответствовать следующей таблице:

Диаметр резьбы мм | Допускаемый недовод резьбы | |

для чистых болтов | для получистых и черных болтов | |

мм, не более | ||

2,6-4 | ! ! | |

5 —6 | 1,5 | 2 |

8 —10 | 2 | 2.5 |

12 —16 | 2,5 | 3 |

18 —30 | 3 | 3,5 |

36 —48 | 3,5 | 4 |

Примечания:

1. Под недоводом резьбы понимается величина ненарезанной части стержня между головкой (подголовком) болта и концом сбега резьбы, а для болтов к отверстиям из-под развертки—величина ненарезанной части между фаской (на стержне) и концом сбега резьбы.

2. При выполнении накатанной резьбы на болтах с диаметром стержня, равным наружному диаметру резьбы, допускается в месте перехода от резьбы к стержню шейка, равная удвоенному сбегу резьбы.

21. Болты холодной штамповки должны проверяться на прочность соединения головки со стержнем. При этом испытании в месте соединения головки со стержнем не должно быть следов разрыва и трещин.

Болты с резьбой до головки испытываются до выполнения резьбы или после снятия резьбы на образце.

22. По требованию потребителя стальные болты, поставляемые без термообработки, должны быть подвергнуты испытаниям:

а) на растяжение, причем предел прочности при растяжении должен быть не ниже минимального предела прочности при растяжении, установленного соответствующим стандартом для марки стали, из которой изготовлены болты;

б) на изгиб ненарезанной части стержня в холодном состоянии на угол не менее 45° без признаков надрывов и трещин.

Примечание. Дополнительные требования в отношении механических свойств как чистых стальных болтов, так и болтов, изготовленных из цветных металлов и сплавов, могут быть установлены совместно потребителем и изготовителем.

II. МЕТОДЫ ИСПЫТАНИЙ

23. Осмотр болтов должен производиться без применения увеличительного прибора.

24. Проверка размеров болтов производится предельными калибрами (шаблонами) или многомерным измерительным инструментом.

25. Резьба проверяется предельными резьбовыми калибрами.

Примечание. Метрическая резьба с шагом 0,8 мм и меньше по 3-му классу точности (степени л, й—К, к) и мелкая метрическая резьба с шагом 0,35 мм и меньше по 1-му и 2-му классам точности (степени точности С, с—F, f) проверяется проходными калибрами и предельными гладкими калибрами по ГОСТ 1623—46.

2и. Перпендикулярность опорной поверхности головки болта к оси стержня (п. 16) проверяется угловым шаблоном или щупом по просвету между опорной поверхностью головки болта и торцовой поверхностью контрольной матрицы. При установке в матрицу болт должен быть затянут гайкой.

27. Уклон граней головки (п. 17) и отклонения по величине угла потайной головки (п. 18) проверяются угловым шаблоном.

28. Длина болта в случае косого среза стержня проверяется по его короткой стороне.

29. Радиус закругления (г) под головкой болтов (за исключением болтов с квадратным подголовком) и прямолинейность стержня проверяются на свободное вхождение стержня болта в контрольную матрицу с отверстием, диаметр которого для чистых болтов не должен превышать диаметра соответствующего проходного отверстия по 2-й точной сборке, а для получистых и черных болтов по 1-й грубой сборке (согласно приложению к ГОСТ 885—60).

Допускается также проверка радиуса закругления соответствующим шаблоном.

30. Притупление углов квадратного подголовка проверяется на свободное вхождение стержня болта с квадратным подголовком в шаблон или контрольную матрицу с квадратным отверстием, стороны которого равны диаметру отверстия по 1-й грубой сборке (согласно приложению к ГОСТ 885—60).

Проворачивание подголовка в отверстии контрольной матрицы при полной посадке болта не допускается.

31. Испытание болтов на растяжение производится на разрывной машине.

Болт испытывается с навинченной на него гайкой, причем разрыв должен последовать в стержне, без отрыва головки болта.

Примечания:

1. При разрыве болта в резьбе предел прочности при растяжении вычисляется по площади сечения круга, диаметр которого равен внутреннему диаметру резьбы.

2. Для испытания крупных болтов, не могущих быть разорванными на обычных разрывных машинах, применяются выточенные из них образцы.

3. Болты диаметром до 10 мм и длиной менее четырехкратного диаметра, а также болты диаметром свыше 10 мм и длиной менее трехкратного диаметра испытанию на растяжение не подвергаются.

32. Испытание болтов на изгиб производится в тисках или в специальном приспособлении с закругленными губками, радиус которых должен быть равен диаметру испытываемого болта.

Болты изгибаются в ненарезанной части стержня на внешний угол (не менее 45°), образуемый теоретической осью стержня и наружной поверхностью отогнутого конца.

Примечание. Болты длиной менее пятикратного диаметра, а также короче 50 мм, испытанию на изгиб не подвергаются.

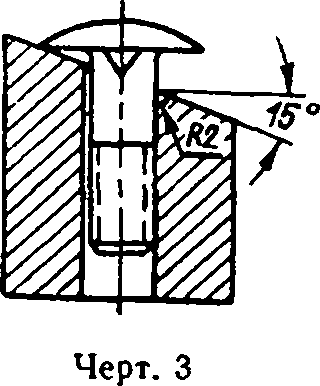

33. Испытание болтов на прочность соединения головки со стержнем производится путем ударов молотка по головке болта, установленного в контрольной матрице с верхней скошенной на 15° плоскостью, до соприкосновения опорной поверхности головки со скошенной плоскостью матрицы

(черт. 3). Для чистых болтов диаметр отверстия контрольной матрицы принимается по 1-й точной сборке, а для черных и получистых болтов — по 2-й грубой сборке (согласно приложению к ГОСТ 885—60).

III. ПРАВИЛА ПРИЕМКИ, УПАКОВКА И МАРКИРОВКА

34. Правила приемки, упаковка и маркировка болтов — по ГОСТ 1471—54.

35. На наружной торцовой поверхности головки болта допускается маркировка.

Замена

ГОСТ 380—60 введен взамен ГОСТ 380—50.

ГОСТ 1050—60 введен взамен ГОСТ 1050—52.

ГОСТ 8234—56 введен взамен ОСТ НКТМ 1714—39

ГОСТ 7807—57 введен взамен ГОСТ 7807—55.

ГОСТ 7810—57 введен взамен ГОСТ 7810—55.

ГОСТ 7813—57 введен взамен ГОСТ 7813—55.

ГОСТ 9150—59 введен взамен ОСТ НКТП 32, ОСТ НКТП 94, ОСТ НКТП 271.

ГОСТ 9253—59 введен взамен ОСТ НКТМ 1250—39, ОСТ НКТП 1251, ОСТ НКТП 1252, ОСТ НКТП 1254, ОСТ НКТП 1255 и ОСТ НКТП 1256.

ГОСТ 1051—59 введен взамен ГОСТ 1051—50.

ГОСТ 885—60 введен взамен ГОСТ 885—41.

Стандартгиз. Подл, к печ. 7/1V 1961 г. 0,5 п. л. Тир. 3000

Тип. «Московский печатник». Москва, Лялин пер., 6. Зак. 364