ГОСТ Р ИСО 13067-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

МИКРОАНАЛИЗ ЭЛЕКТРОННО-ЗОНДОВЫЙ

Дифракция обратнорассеянных электронов. Измерение среднего размера зерна

State system for insuring the uniformity of measurements. Microbeam analysis. Electron backscatter diffraction. Measurement of average grain size

ОКС 71.040.50

Дата введения 2016-11-01

Предисловие

1 ПОДГОТОВЛЕН Акционерным обществом "Научно-исследовательский центр по изучению свойств поверхности и вакуума" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 107 "Зондовая и пучковая диагностика" Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 сентября 2016 г. N 1011-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13067:2011* "Микроанализ электронно-зондовый. Дифракция обратнорассеянных электронов. Измерение среднего размера зерна" (ISO 13067:2011 "Microbeam analysis - Electron backscatter diffraction - Measurement of average grain size", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Размер кристаллических зерен и их распределение оказывают значительное влияние на механические и электромагнитные свойства технических материалов. Например, эти параметры определяют такие важные технические свойства, как прочность, жесткость, твердость. Размер зерна влияет на свойства как объемных материалов, так и тонких пленок и даже двумерных структур. По этой причине важно иметь стандартные методы его измерения и общепринятую и согласованную терминологию. Настоящий стандарт описывает процедуру измерения среднего размера зерна по картам измерений локальной ориентации зерен с использованием дифракции обратнорассеянных электронов.

1 Область применения

Настоящий стандарт устанавливает процедуры для измерения среднего размера кристаллических зерен в поликристаллических материалах с помощью дифракции обратнорассеянных электронов (ДОЭ) на двумерном, хорошо полированном поперечном срезе образца. Для этого необходимы измерения ориентации, разориентации и фактора качества дифракционной картины в различных точках кристаллического образца [1].

Настоящий стандарт может быть применен при исследовании широкого круга поликристаллических материалов.

Примечания

1 Хотя прочно устоялись традиционные методы определения размера зерна с помощью оптической микроскопии, но ДОЭ-методы имеют ряд преимуществ, таких как улучшенное пространственное разрешение и возможность количественного описания ориентации зерен.

2 Этот метод также подходит для измерения размеров зерен сложных материалов, например, материалов, включающих в себя две составляющие.

3 Следует с осторожностью интерпретировать результаты в том случае, когда исследованию подлежат образцы, характеризующиеся высоким уровнем деформации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты (для недатированных ссылок следует применять последнее издание приведенных стандартов):

ISO 16700, Microbeam analysis - Scanning electron microscopy - Guidelines for calibrating image magnification (Микрозондовый анализ. Растровая электронная микроскопия. Руководство по калибровке увеличения изображения)

ISO/IEC 17025, General requirements for the competence of testing and calibration laboratories (Общие требования к компетентности лабораторий, проводящих тестирование и калибровку)

ISO 21748, Guidance for the use of repeatability, reproducibility and trueness estimates in measurement uncertainty estimation (Руководство по использованию повторяемости, воспроизводимости и оценки достоверности при выполнении оценки неопределенности измерений)

ISO 23833, Microbeam analysis - Electron probe microanalysis (EPMA) - Vocabulary (Микрозондовый анализ. Электронно-зондовый микроанализ (ЭЗМА). Словарь)

ISO 24173:2009, Microbeam analysis - Guidelines for orientation measurement using electron backscatter diffraction (Микрозондовый анализ. Руководство по измерению ориентации при помощи дифракции обратнорассеянных электронов)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 24173 и ИСО 23833, а также следующие термины с соответствующими определениями:

3.1 Терминология, связанная с измерением размера зерна с помощью ДОЭ

3.1.1 длина шага (step size): Расстояние между соседними точками, из которых получают индивидуальные картины ДОЭ в ходе сбора информации для построения ДОЭ-карт.

3.1.2 пиксель (элемент изображения) (pixel, picture element): Наименьшая область ДОЭ-карты с размерами, совпадающими с длиной шага, которому приписывается результат единичного измерения ориентации, сделанного с помощью установки электронного зонда в точку, находящуюся в центре этой области.

3.1.3 ориентация (orientation): Математическое описание углового соотношения между осями кристалла в точке проведения анализа и системой координат, задаваемой, как правило, осями образца.

3.1.4 индицированный (indexed): Пиксель считается индицированным, если ориентация, вычисленная из картины ДОЭ, полученной для этого пикселя, отвечает требованиям заранее определенного порога надежности.

3.1.5 достоверность индицирования (indexing reliability): Численное значение, которое указывает на достоверность/надежность, которую включает в автоматический анализ программное обеспечение, осуществляющее индицирование.

Примечание - Этот параметр варьируется в зависимости от изготовителя оборудования, реализующего ДОЭ. Этот параметр может включать:

а) среднюю разницу, рассчитанную между экспериментально определенными углами между участвующими в дифракции плоскостями и теми же углами, вычисленными для ориентации, определенной ДОЭ-программным обеспечением;

b) разницу между количеством триплетов (пересечений трех Кикучи-полос) в дифракционной картине при ДОЭ, соответствующей выбранной ориентации, и следующим лучшим возможным решением, разделенную на общее число триплетов.

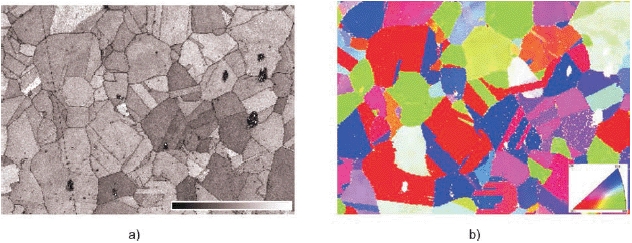

3.1.6 ориентационная карта (ориентационная карта кристаллов) (orientation map, crystal orientation map): Показ пикселей в виде карты, полученной из последовательных измерений ориентации кристалла в каждой точке сетки [см. рисунки 1 b) - 1 f)], показывающей кристаллографическую связь между пикселями и системой координат.

3.1.7 качество дифракционной картины (pattern quality): Мера резкости дифракционных полос или диапазон контраста в дифракционной картине.

Примечание - В различных коммерческих пакетах программного обеспечения используются различные термины, включая такие, как контраст полос, наклон полос и качество изображения.

3.1.8 карта качества дифракционной картины (pattern quality map): Представление пикселей в виде карты, полученное из последовательного набора картин ДОЭ в каждой точке на сетке [см. рисунок 1 а)], показывающее качество дифракционных картин от отдельных пикселей.

Примечания

1 Так как степень качества дифракционных картин может изменяться на таких особенностях, как границы зерен, а также она может изменяться при изменении ориентации зерен, карта качества дифракционной картины может содержать указания на форму и размер зерна.

2 Карты качества дифракционных картин могут также указывать на области сильной деформации и неадекватной подготовки образца, например, на остаточные царапины.

3 Мелкие частицы и особенности также вносят вклад в карту качества дифракционной картины.

3.1.9 псевдосимметрия (pseudosymmetry): Возможность для дифракционной картины при ДОЭ быть проиндицированной несколькими различными способами в силу наличия в ней внутренних сходств.

Примечания

1 Псевдосимметрия является проблемой, встречающейся при работе с некоторыми ориентациями кристалла. Обычно псевдосимметрия возникает тогда, когда ось главной зоны находится в центре дифракционной картины. Типичными случаями являются полюс {0001} для гексагональной структуры и полюс <111> для кубической структуры.

2 Структуры, такие как тетрагональные кристаллы высокой симметрии с соотношением осей с/а, приблизительно равным 1, также, вероятно, покажут псевдосимметрию в картинах ДОЭ.

3.1.10 разориентация (misorientation): При условии наличия двух ориентаций в кристалле разориентация - это поворот, часто определяемый парой углов/осей, необходимый для того, чтобы один набор осей кристалла совпал с другим набором осей кристалла.

3.1.11 дезориентация (disorientation): В силу симметрии кристалла может существовать несколько пар осей/углов, которые могут представлять одну и ту же разориентацию. В таком случае разориентация, которая имеет наименьший угол, называется дезориентацией.

Примечания

1 Для большинства симметрий кристалла существуют многочисленные эквивалентные оси для дезориентации с наименьшим углом разориентации.

2 Разориентация и дезориентация - термины, часто используемые как взаимозаменяемые. Дезориентация - более строгий термин, а разориентация - наиболее часто используемый.

3.1.12 получение изображения с помощью электронов, рассеянных вперед (forescatter imaging): Ориентационный контраст, который создают электроны, направленные из образца.

3.1.13 изображение контраста при каналировании электронов (electron-channelling contrast imaging, ECCI): Ориентационный контраст, который создают электроны, каналированные из образца.

3.1.14 бочкообразная дисторсия (barrel distortion): Разница в латеральном увеличении между центральной и периферийными областями изображения; при этом на периферии латеральное увеличение меньше.

Примечание - Квадратный объект в центре поля становится бочкообразным (т.е. с выпуклыми границами).

3.1.15 подушкообразная дисторсия (pincushion distortion): Разница в латеральном увеличении между центральной и периферийными областями изображения; при этом на периферии латеральное увеличение больше.

Примечание - Квадратный объект в центре поля становится подушкообразным (т.е. с вогнутыми границами).

3.2 Терминология, связанная с зернами и границами зерен, определенными с помощью ДОЭ

3.2.1 межзеренная граница (grain boundary): Линия, разделяющая смежные области точек в ориентационной карте, полученной с помощью ДОЭ, причем дезориентация через эту линию превышает минимальный угол, выбранный, чтобы определить межзеренную границу.

3.2.2 зерно (grain): Участок точек со схожей ориентацией (в пределах допуска), полностью заключенный в межзеренные границы и больший, чем минимальный размер, определенный, чтобы исключить изолированные (часто плохо проиндицированные) точки как маленькие зерна.

3.2.3 граница между субзернами (sub-grain boundary): Линия, разделяющая смежные области точек в зерне с разницей ориентаций по линии меньшей, чем разница ориентаций, указанная для зерна, но большей, чем разница ориентаций, указанная для субзерна.

Примечание - Фактически границы между субзернами - это межзеренные границы с меньшим разориентационным пределом, чем у межзеренной границы. Эти границы могут иметь характерный вид в виде линий и показывать типичную разориентацию.

3.2.4 субзерно (sub-grain): Область точек со схожей ориентацией, полностью заключенных в границы, на которых имеет место изменение угла ориентации, превышающее минимальный угол для границ субзерна.

3.2.5 специальная граница (special boundary): Граница между двумя зернами, имеющими специальное соотношение ориентаций в пределах допуска, связанного с их идентификацией в ориентационных картах.

3.2.6 двойниковая граница (twin boundary): Частный случай специальной границы между кристаллами, ориентированными по отношению друг к другу в соответствии с некоторым правилом симметрии. В этом случае сама граница является плоской и представляет собой характеристическую кристаллографическую плоскость (для обоих кристаллов), причем часто один кристалл является зеркальным отражением другого.

Примечание - Например, в гранецентрированных кубических структурах характерная разориентация, определяющая кристаллы-двойники, может быть описана как поворот на 60° вокруг оси <111> с плоскостью границы, нормальной к оси вращения.

3.2.7 рекристаллизованные зерна (recrystallized grains): Новый набор недеформированных зерен, полученных из деформированных зерен посредством процессов нуклеации (зародышеобразования) и роста.

Примечание - Измерение разориентации в зернах посредством ДОЭ можно использовать для того, чтобы отличить деформированные и недеформированные зерна.

3.2.8 фаза (phase): Физически однородный объем в материале, имеющий одинаковую кристаллическую структуру и химический состав.

3.3 Терминология, связанная с измерением размера зерна

Существуют различные способы представления среднего размера зерна. Этот подраздел в общих чертах дает информацию о наиболее часто используемых терминах. В приложении А приведена более детальная информация о других терминах, о доступных стандартах и о применимости методов для конкретных форм зерна и их распределений.

3.3.1 линейный отрезок (line intercept): Расстояние между двумя точками, в которых прямая линия, пересекающая зерно, пересекает границу зерна с каждой стороны.

Примечание - Для более подробной информации см. ASTM Е112.

3.3.2 эквивалентный диаметр круга D (equivalent circle diameter): Диаметр круга с площадью, эквивалентной площади сечения зерна, определенный как:

![]() ,

,

где A - площадь сечения зерна.

Примечание - Число G, характеризующее размер зерна, принятое в ASTM, определяется следующим образом:

![]() ,

,

где диаметр выражен в миллиметрах.

3.3.3 диаметр Ферета (Feret diameter): Расстояние между двумя параллельными линиями, проведенными в заданном направлении, которые касаются контура объекта на его противоположных сторонах.

Примечания

1 Диаметр Ферета также известен как диаметр, измеренный штангенциркулем.

2 Используются разные варианты диаметра Ферета. Например, диаметр Ферета может быть измерен в вертикальном и горизонтальном направлениях или в любых двух направлениях, расположенных под прямым углом друг к другу.

3.3.4 форма зерна (grain shape): Свойство, чье численное выражение определяется путем аппроксимации зерна эллипсом вокруг зерна и измерения аспектного отношения эллипса, т.е. отношения длины малой оси эллипса к длине большой оси.

Примечания

1 Это свойство иногда называется вытянутостью зерна.

2 Аспектное отношение (степень вытянутости зерна) находится в промежутке от 0 до 1.

3 Существует несколько способов аппроксимации зерна эллипсом. Разные способы могут в результате давать небольшие различия в измеряемом аспектном отношении.

3.3.5 ориентация формы зерна (grain shape orientation): Угол между главной осью эллипса, с помощью которого аппроксимируется зерно, и горизонтальным направлением. Этот угол обычно отсчитывается против часовой стрелки.

3.4 Терминология, связанная с коррекцией данных и неточностью ДОЭ-карт

3.4.1 неверное индицирование (misindexing): Присвоение некорректной ориентации или фазы измеряемой дифракционной картине.

Примечание - Неверное индицирование может произойти по различным причинам, например, из-за эффектов псевдосимметрии, попытки проиндицировать недостаточно четкую дифракционную картину или дифракционную картину из фазы, которую нельзя было предвидеть заранее и для которой не отлажено программное обеспечение.

3.4.2 неиндицирование (non-indexing): Отсутствие присвоения ориентации в связи с недостаточным качеством картины ДОЭ.

Примечание - Неиндицирование может произойти по различным причинам, таким как шероховатость образца, наличие пыли на образце, перекрытие дифракционных картин на границе зерна, низкое качество дифракционной картины из-за эффектов напряжений или в случае, если дифракционная картина получена из фазы, которую нельзя было предвидеть заранее.

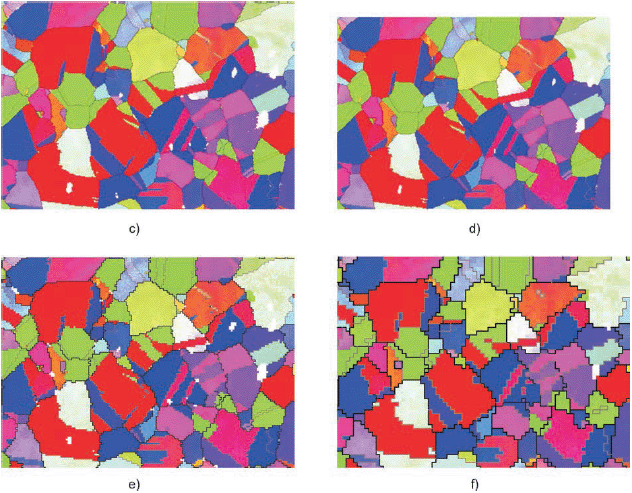

3.4.3 обработка данных (data cleaning): Процедура, выбранная для того, чтобы разместить на карте неиндицированные и неверно индицированные данные с использованием установленного набора параметров, обычно основанного на характеристиках (ориентация, фаза) определенного количества ближайших соседей [см. рисунки 1 b) - 1 f)].

Примечание - В различных пакетах коммерческого программного обеспечения используется широкий круг терминов (не обязательно математически точных) для разных операций по обработке данных, включая подавление шума, экстраполяцию, преобразование подобия и эрозию данных.

4 Картирование посредством ДОЭ для измерения размера зерна

4.1 Аппаратные требования

Можно обратиться к стандарту ИСО 24173, в котором представлена информация о необходимом оборудовании для получения картин дифракции обратнорассеянных электронов, индицирования дифракционных картин (определения ориентации), формирования шага пучка вдоль поверхности образца или реже формирования шага держателя образца при неподвижном пучке для выполнения картирования.

4.2 Требования к программному обеспечению

4.2.1 Программное обеспечение должно позволять воспроизводить данные об ориентации (или о других параметрах, таких как качество дифракционной картины, полученной из каждой дифракционной картины) в виде карты.

4.2.2 Программное обеспечение должно корректировать неверно индицированные пиксели или заполнять неиндицированные пиксели (см. 6.2 и 6.3).

4.2.3 Программное обеспечение должно использовать данные об ориентации, чтобы определить расположение границ в соответствии с выбранными критериями.

4.2.4 Программное обеспечение должно определять зерна как области соприкасающихся пикселей из набора граничных точек и измерять размерные параметры зерна. Специальная обработка может быть применена к зернам, которые пересекают границы карты, например, удаление зерен или применение к ним весовой функции.

5 Получение карты посредством ДОЭ для сортировки зерен по размерам

5.1 Подготовка образца

Чтобы достичь высокого уровня индицирования отдельных пикселей, необходимо провести полировку поверхности. Такая полировка позволит получить достаточное число дифракционных картин, чтобы их можно было надежно проиндицировать. Пользователь должен определить и обнародовать критерии, используемые для того, чтобы выполнение индицирования было надежным.

Принятый способ подготовки поверхности будет зависеть от материала, а также от его состояния. Примером такого способа может являться металлургическая термообработка. Следует обратиться к стандартным руководствам по полировке и травлению и приложению В ИСО 24173:2009. Следует избегать чрезмерного травления границ зерна, так как это ведет к увеличению числа неверно индицированных или неиндицированных точек и к низкой надежности индицирования на границах зерна.

При необходимости образец может быть покрыт тонким проводящим покрытием (например, угольным покрытием), чтобы предотвратить накопление заряда и дрейф электронного пучка и, таким образом, чтобы избежать дисторсии изображения.

5.2 Определение осей образца

Если известно, что образец сильно текстурирован, например в результате термомеханической обработки, оси образца должны быть определены до подготовки к ДОЭ-измерениям так, чтобы ДОЭ-измерения могли иметь привязку к этим осям. Эти оси обычно связаны с направлением прокатки, с направлением роста или с основным приложенным напряжением.

5.3 Позиционирование столика образцов и калибровка

Необходимо следовать процедурам, изложенным в ИСО 24173. Образец должен быть зафиксирован на столике образцов растрового электронного микроскопа (РЭМ) в желаемой ориентации, определяемой осями образца относительно осей предметодержателя. Изображение образца следует получать на рабочем расстоянии, при котором были откалиброваны РЭМ и увеличение ДОЭ-изображения и на котором была откалибрована сама ДОЭ-система для индицирования дифракционных картин.

Цель такой калибровки - проверить, что нет влияния дисторсии на записываемые дифракционные картины, и убедиться, что корректен угол наклона образца. [13] описывает дисторсию по краям.

Наклон образца имеет значительное влияние на увеличение изображения вдоль оси, лежащей на поверхности образца и перпендикулярной оси наклона. Особое внимание следует уделить точному измерению угла наклона поверхности образца.

Примечание - Изменение на один градус угла наклона, равного 70°, станет причиной приблизительно пятипроцентного изменения длины шага, использованного вдоль оси, лежащей на поверхности образца, перпендикулярной оси наклона, при сборе данных для картирования.

5.4 Линейная калибровка

См. ИСО 16700.

5.5 Предварительное исследование

Необходимо провести первоначальное исследование образца, чтобы выявить начальный набор рабочих параметров, необходимых для построения ориентационной карты образца, с приемлемым уровнем точности и в приемлемый промежуток времени, на площади, достаточной для получения данных о статистически достаточном количестве зерен.

См. ИСО 24173 для получения информации, необходимой для измерения ориентации.

5.6 Выбор длины шага

5.6.1 Если размер и форма зерна заранее неизвестны, приблизительная оценка размера и формы зерна должна быть проведена с помощью техники быстрой обработки изображений. Например, оптический микроскоп мог бы получить изображение области с небольшим рельефом, обусловленным полировкой, или протравленной области; при этом указанные области должны примыкать к области, которую необходимо исследовать с помощью ДОЭ. Также относительно быстро можно получить изображения, используя рассеяние электронов вперед [10] или способ получения контрастного изображения при электронном каналировании, используя диоды, установленные в ДОЭ-детекторе, или способ получения изображения с использованием тока, текущего через образец.

Как альтернативу картированию в некоторых случаях программное обеспечение ДОЭ предлагает метод линейных отрезков как способ получения карты. Этот метод может быть использован для быстрого измерения приблизительного размера зерна.

5.6.2 Длина шага должна быть выбрана с учетом среднего размера зерна, за исключением случаев, когда требуется информация о конкретном минимальном размере. В любом случае следует признать, что оценка делается по минимальному числу пикселей, используемых для определения зерна, причем такая оценка осуществляется либо с помощью линейного метода, либо метода площади. См. также 6.3 и рисунки 1 d), е) и f) для информации о влиянии выбора длины шага.

Простое правило, которое можно применить к предварительному скану, заключается в том, что длина шага должна быть менее 10% от приближенного среднего размера зерна [2]. Чтобы подтвердить обоснованность выбранной длины шага, повторяют картирование одного участка при нескольких значениях длины шага и определяют максимальную длину шага, ниже которой невозможно определить никакие значительные различия в среднем размере зерна. Этот выбор имеет прямое влияние на точность измерения размера зерна.

5.6.3 При выборе длины шага следует учитывать пространственное разрешение системы. Предпочтительно, чтобы длина шага была больше, чем объем взаимодействия, который определяется как исследуемым материалом, так и рабочими параметрами РЭМ, такими как тип нити накаливания, ускоряющее напряжение и размер диафрагмы.

5.7 Определение необходимого уровня точности измерения углов

Скорость, с которой получают дифракционные картины при ДОЭ (включая любое усреднение картин), влияет на прецизионность, с которой могут быть определены края полосы, и таким образом на точность измерения углов вычисляемой ориентации. Другие факторы, такие как разрешение Хафа, число полос, выбранных для согласования с вычисляемой ориентацией, также влияют как на время вычисления, так и на точность измерения углов.

Если сбор информации и вычисление занимают слишком много времени, могут значительно увеличиться проблемы дрейфа образца, и будет воспринято меньшее количество точек в заданное время, что уменьшает статистическую значимость полученных данных. Чтобы минимизировать дрейф, рекомендуется, чтобы образец находился на поверхности, которая имеет непосредственный контакт с заземленным столиком, и чтобы образец был надежно закреплен на столике. При закреплении образца на столике следует избегать угольных ярлычков. Тонкий слой угольного покрытия может быть необходим для образцов-изоляторов.

Если использовать слишком короткое время набора данных, снизится уровень надежности индицирования. Настройки, выбранные как компромисс между двумя вышеперечисленными факторами, должны быть запротоколированы.

Для экономии времени картины ДОЭ во время картирования можно сохранить без индицирования и впоследствии проиндицировать в автономном режиме, чтобы исследовать влияние некоторых вышеперечисленных параметров на точность индицирования.

Рисунок 1, лист 1 - Область суперсплава никеля, картированная с помощью ДОЭ при разных условиях

Рисунок 1, лист 2

Ниже приведено описание рисунков 1 а) - 1 f), входящих в состав рисунка 1.

а) Карта качества дифракционной картины (шкала оттенков серого цвета покрывает диапазон от 20 до 160 из 256 уровней серого цвета), созданная при использовании длины шага, равной 5 мкм.

b) Необработанная ориентационная карта (проиндицировано 96,7%), полученная из того же набора данных, с неиндицированными точками (такие точки показаны белым цветом) и окраской ориентации, основанной на обратных полюсных фигурах (нормальное направление к образцу; ключ, указывающий ориентации, находится в правом нижнем углу).

c) Рисунок 1 b) после удаления кластеров, содержащих три и менее пикселей, и замены неиндицированных пикселей ориентациями, основанными на шести ближайших соседях (проиндицировано 99,3%).

d) Аналогично рисунку 1 с), но с использованием двух, а не шести ближайших соседей (проиндицировано 99,8%).

e) Та же область, картированная с использованием длины шага, равной 1 мкм.

f) Та же область, картированная с использованием длины шага, равной 2 мкм. Рисунки 1 с) - 1 f) используют ключ, указывающий ориентации, приведенный на рисунке 1 b).

На рисунках 1 с) - 1 f) межзеренные границы (>10°) изображены черным, а двойниковые границы (60°±1°, [111]±1°) - серым.

5.8 Выбор области для картирования и размер карты

Области, выбранные для исследования, должны представлять микроструктуру в целом, и если существует различие, касающееся местоположения в образце, исследуемое местоположение должно быть отмечено относительно геометрии образца.

Для обычных измерений, основанных на использовании линейных отрезков, стандарты, такие как ASTM Е112, рекомендуют провести измерения как минимум 50 зерен, причем как минимум из трех областей. Локальная прецизионность может быть значительно улучшена при измерениях от 500 до 1000 зерен. Общая неопределенность, которую называют доверительным уровнем, определяется изменением от области к области, и она уменьшается при увеличении количества таких областей.

Так как ДОЭ-карты дают возможности измерить размер всех зерен в данной области, минимальное число из 50 зерен легко может быть превышено, и могут быть относительно быстро исследованы большие площади. Использование графиков скользящего среднего может быть полезно для того, чтобы убедиться, что было получено стабильное и повторяющееся значение. При низких увеличениях может увеличиться число ошибок в измерении ориентации по периферии изображения. Некоторые варианты программного обеспечения по сбору данных позволят исправить эти эффекты с помощью калибровки. Иногда, чтобы получить среднее с меньшей неопределенностью, лучше измерить при высоком увеличении большее число областей, меньших по площади.

Необходим метод количественного анализа зерен, находящихся на границе изображения [3], поскольку часто не учитываются зерна, обрезанные краями изображения. Если из одной карты получено небольшое число зерен, то в результате может получиться неточный средний размер зерна, так как зерна, обрезанные краем изображения, недоступны для оценки. Это особенно важно в случае, если распределение зерен по размеру является широким. Возникающая погрешность может быть скомпенсирована с помощью коррекции, изложенной в [4], путем приписывания каждой частице весового коэффициента, пропорционального вероятности попадания этой частицы в поле измерения.

При использовании определенного оборудования и программного обеспечения существует возможность соединить вместе ДОЭ-карты прилегающих областей. Этого стоит избегать, так как соединение карт таким образом может привести к погрешностям в выравнивании и созданию ложных границ. Так как размер зерна - статистическая величина, лучше провести измерения на нескольких отдельных областях.

Примечания

1 Если статистические методы могут быть использованы для уменьшения погрешностей при соединении карт вместе, такой способ группирования карт мог бы представлять интерес.

2 Трудности в выравнивании изображений могут быть вызваны, во-первых, использованием слишком низкого увеличения, приводящего к аберрациям в изображениях, таким как радиальная дисторсия (например, подушкообразная и бочкообразная дисторсия) и поворот скана, и, во-вторых, неправильно настроенным РЭМ, показывающим неточную ортогональность в скане. Погрешности в ортогональности можно наблюдать и исправить с помощью прямоугольной сетки.

5.9 Вопросы, касающиеся исследования пластически деформированных материалов

Если уровень повреждения высок, например в результате пластической деформации, получение оптимальных дифракционных картин может оказаться невозможным. Это сделает невозможным индицирование или приведет к неточным измерениям ориентации или фазы. Обращение с картами в данном случае рассмотрено в 6.2 и 6.3, но следует заметить, что в случае, когда значительное число пикселей (>10%) не проиндицировано надежно, этот способ может исказить результаты и привести к значительным неточностям.

Более того, деформация часто приводит к образованию новых границ зерен и субзерен. Однако не существует универсально принятого определения для углов разориентации, которые определяют эти границы, так как значение угла границы будет меняться в зависимости от типа материала и рассматриваемого свойства.

Таким образом, даже если удалось достичь оптимального индицирования, важно, что любое измерение размера в деформированном материале устанавливает угол разориентации, используемый для определения межзеренной границы.

Сильно деформированные микроструктуры также могут показывать значительную анизотропию. Для такого случая могут потребоваться несколько определений, чтобы дать характерные описания размера зерна.

Дальнейшее возможное последствие деформации, особенно при повышенной температуре, формирование рекристаллизованных зерен, свободных от напряжения. В таких случаях эти зерна могут иметь значительно больший размер, чем изначальные зерна. Это приводит к бимодальному распределению по размерам зерна и необходимости проводить картирование при различных значениях длины шага, чтобы обеспечить разрешение деталей такого распределения.

6 Аналитическая процедура

6.1 Определение границ

6.1.1 Углы межзеренных границ

После выполнения вышеперечисленных операций и получения данных для построения, например, ориентационных карт, межзеренные границы могут быть изображены на картах. Для этого требуется выбрать углы, определяющие различные возможные границы. Способы выбора углов приведены ниже, при этом необходимо указать вместе со всеми результатами, что используются эти или другие методы, определения и процедуры для оценки размера зерна.

Для относительно простых равноосных структур зерна, таких как полностью рекристаллизованные металлы или недеформированные литые металлы, разориентация, используемая для определения межзеренной границы, может быть принята равной малому значению, составляющему 5°. Для таких типов материала имеется свидетельство того, что углы разориентации, лежащие в диапазоне от 5° до 15°, приводят к небольшому различию в среднем размере зерна [5].

Для других материалов с более сложными структурами зерна используются большие углы, обычно 10° или 15°, в зависимости от используемого материала. Измерение размера зерна как функции угла разориентации может быть полезно при сборе информации о структуре. Следует проявлять осторожность, чтобы гарантировать, что предписываемый угол не настолько большой, чтобы давать в результате две или больше отдельных предпочтительных ориентаций, входящих в угловой диапазон [11], [12].

6.1.2 Обработка неполных границ

В некоторых материалах, особенно после деформации, выбранные границы могут не распространяться полностью между двумя областями, чтобы окончиться в тройной точке с другой границей, поскольку измеренные значения разориентации вдоль длины границы попадают в диапазон, лежащий ниже угла, определенного для межзеренной границы. В таких случаях возможно экстраполировать границу путем уменьшения минимального угла, обычно используемого всюду в других местах на карте (см. 5.6), до нового, более низкого значения. Если это сделано, это должно быть внесено в протокол вместе с конечным результатом (предпочтительно внести в протокол результаты, касающиеся среднего размера зерна до и после применения экстраполяции). Однако более предпочтительно измерять размер с уменьшенным углом разориентации, определяющим межзеренные границы, и отмечать влияние уменьшения на измеряемый размер зерна или субзерна.

6.1.3 Работа со специальными границами

При использовании обычных методов специальные границы, такие как двойниковые в кубических материалах, которые можно определить по их морфологии, зачастую игнорируются при измерении размера зерна. Так как с помощью ДОЭ угол и ось измеряются количественно, эти границы можно легко определить с помощью программного обеспечения и исключить из измерений размера зерна при ДОЭ. Однако так как будут некоторые изменения в измеряемом угле и оси около идеализированного значения, допустимые отклонения, используемые для определения границ, должны быть запротоколированы (например, ±2° из 60° вокруг оси <111>).

Также следует отметить следующее:

a) ДОЭ будет определять некоторые границы как двойниковые, потому что они соответствуют заданным допустимым значениям разориентации, в то время как обычная оптическая микроскопия не идентифицирует их, потому что типичная морфология двойникований не очевидна. Этот эффект может быть уменьшен только путем включения тех сегментов границы, которые также удовлетворяют требованиям к двойниковой плоскости [9].

b) Удаление двойниковых границ, о которых идет речь в перечислении а), приведет к большему размеру зерна, чем в случае, если двойниковые границы учитываются.

6.2 Обращение с необработанными данными после сбора

В редких случаях каждый пиксель будет проиндицирован правильно на ДОЭ-карте ориентации. Наряду с ошибками в измерении ориентации для каждого индицируемого пикселя некоторые пиксели не будут проиндицированы. Относительная доля таких пикселей будет зависеть от подготовки образца, природы образца, от эксплуатационных условий РЭМ и параметров индицирования при ДОЭ.

В простых рекристаллизованных образцах обычно имеется возможность достижения уровня 95% пикселей с приемлемо высокой надежностью индицирования. Этот уровень 95% должен быть целью для всех карт. Однако во многих случаях указанный уровень не достигается, и могут возникнуть серьезные ошибки в размере зерна, если необработанные данные используются для определения размера зерна без использования процедур по обработке данных, описанных в 6.3. Также некорректные или чрезмерные манипуляции с необработанными данными могут значительно исказить окончательный результат.

Примечание - В многофазных материалах может быть необходимо рассматривать каждую фазу отдельно, используя отдельный набор данных для каждой фазы.

6.3 Этапы обработки данных

6.3.1 Удаляют все зерна с числом пикселей ниже, чем значение, определенное пользователем (обычно это значение лежит в диапазоне от 3 до 5) [5]. См. также 6.3.4 для удаления наименьших зерен после обработки изображения. Пороговое значение и число удаленных зерен должны быть записаны.

6.3.2 Индицируют каждый неиндицированный пиксель при условии, что он окружен числом пикселей такой же ориентации, которое более или равно числу х, где число х зависит от сетки, использованной для картирования (квадратной или гексагональной). Следует проявить осторожность, если этот процесс повторяется несколько раз (обычно достаточно одного прохода для неиндицированных точек у межзеренных границ). Обычно процент проиндицированных пикселей не должен увеличиться более чем на 5%. Процент проиндицированных таким способом пикселей должен быть записан.

Эффект обработки данных (такая обработка может привести к артефактам) должен быть исследован в соответствии с требуемой информацией по размеру зерна (например, среднее значение может быть менее чувствительно к обработке данных, чем гистограмма в целом, особенно для зерен малых размеров). Необходимо построить гистограмму размеров зерна, полученных при анализе необработанных данных, чтобы оценить артефакты, внесенные обработкой данных.

6.3.3 Дополнительно можно использовать фильтр ориентации, такой как фильтр Кувахары [6], чтобы уменьшить погрешности в измерении ориентации. Это особенно важно для сильно деформированных образцов. Факт использования такого фильтра должен быть записан вместе с полученными результатами.

Следует учитывать, что фильтр Кувахары может вносить диагональные особенности в карты, и следует проявлять осторожность при проверке, действительно ли указанные особенности присутствуют в микроструктуре (например, посмотрев на изображение, полученное при рассеянии электронов вперед, или ДОЭ-карту качества).

6.3.4 Выбирают минимальный размер зерна, который будет включен в расчеты размера зерна. Для обычных измерений, основанных на использовании длины линейных отрезков, минимальная рекомендуемая измеряемая длина составляет 10 пикселей (так что в наихудшем случае ошибка в +1 пиксель на одном конце отрезка и в -1 пиксель на другом конце отрезка составят в итоге максимальную ошибку 20%); это предполагает минимальную площадь зерна 100 пикселей. Однако было показано [5], что измерения по всем зернам, имеющим площадь более 10 пикселей, дают правильные результаты, поскольку метод ДОЭ подтверждает каждый пиксель в зерне с помощью измерения его ориентации. Ошибки пикселизации, которые искажают действительный размер зерна при маленьких размерах, приблизительно равны 5% для площади в 10 пикселей.

Поэтому рекомендуется, чтобы все зерна площадью более 10 пикселей были включены в вычисления размера зерна. Это приблизительно согласуется с обычным анализом изображения, где минимальный размер объекта равен девяти (33) пикселям для квадратной сетки или семи пикселям для гексагональной сетки, чтобы избежать эрозии единичным слоем пикселей, полностью удаляющим объект.

6.3.5 Карты, показывающие (а) зерна, состоящие более чем из 10 пикселей, и (b) зерна, состоящие менее чем из 10 пикселей, должны быть исследованы наряду с картами качества дифракционных картин, что может выявить значимость любой опущенной из вычисления информации.

6.3.6 Все зерна, касающиеся краев карты, должны быть исключены из расчетов размера зерна (см. 5.8).

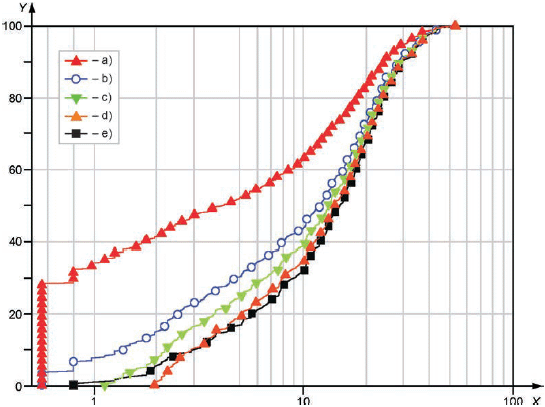

6.3.7 Рисунки 2-4 показывают примеры результатов применения некоторых описанных выше методов измерения размеров зерна в образце из никеля, использованном для получения карт, изображенных на рисунке 1.

Рисунок 2 показывает кумулятивные распределения размеров зерна из карт, построенных для длины шага, равной 0,5 мкм. Эти карты показаны на рисунках 1 b) - 1 d). Указанные распределения получены при различных методах обработки данных:

а) необработанные данные;

b) удалены отдельные изолированные пиксели, для которых осуществлена операция дилатирования (расширения) в неиндицированные пиксели, если пять соседей индицированы;

c) как и в b), но удалены кластеры из трех пикселей;

d) как и в b), но удалены кластеры из десяти пикселей;

e) как и в b) с последующим удалением всех зерен с двумя или меньшим числом соседей.

|

Рисунок 2 - Кумулятивные распределения размеров зерна, полученные с помощью разных методов обработки данных. Ось X - размер зерна (эквивалентный диаметр круга), выраженный в мкм; ось Y - кумулятивная вероятность, выраженная в %

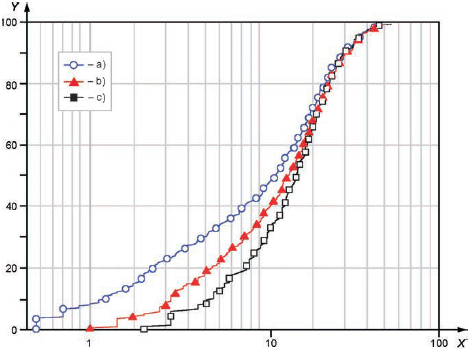

На рисунке 3 показаны кумулятивные распределения размеров зерна, полученные из карт одной и той же области, построенных для длины шага а) 0,5 мкм, b) 1 мкм и с) 2 мкм (при длине шага в 0,5 мкм данные совпадают с показанными на рисунке 2), после этапов обработки данных, включая удаление единичных изолированных пикселей и дилатацию в неиндицированные пиксели, если пять соседей индицированы. См. таблицу 1.

Таблица 1 - Средние значения размера зерна (эквивалентный диаметр круга), полученные из графиков, показанных на рисунке 2. Представленные в таблице результаты иллюстрируют различие в измеряемом среднем размере зерна в зависимости от выбранного метода обработки данных

Метод обработки данных | 0,5 мкм | 1,0 мкм | 2,0 мкм | ||||

Размер, мкм | Число | Размер, мкм | Число | Размер, мкм | Число | ||

а) | Необработанные данные | 9,3 | 571 | ||||

b) | Исключены одиночные пиксели | 13,7 | 304 | 15,7 | 265 | 16,9 | 242 |

с) | Исключены кластеры, содержащие три пикселя | 14,8 | 280 | ||||

d) | Исключены кластеры, содержащие 10 пикселей | 15,7 | 261 | ||||

е) | Исключены зерна, которые имеют меньше двух зерен-соседей | 16,1 | 250 | 16,6 | 248 | 17,5 | 231 |

|

Рисунок 3 - Кумулятивные распределения размеров зерна, полученные при разных значениях длины шага, использованных при построении карт, и удалении единичных пикселей в процессе обработки данных. Ось X - размер зерна (эквивалентный диаметр круга), выраженный в мкм; ось Y - кумулятивная вероятность, выраженная в %

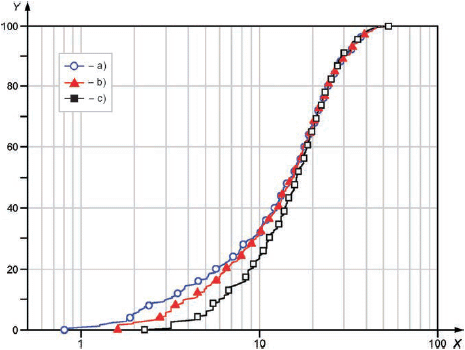

На рисунке 4 показаны кумулятивные распределения размеров зерна, полученные из карт одной и той же области, построенных при длине шага а) 0,5 мкм, b) 1 мкм и с) 2 мкм (при длине шага в 0,5 мкм данные совпадают с показанными на рисунке 2), после этапов обработки данных, включая удаление зерен с двумя или меньшим числом соседей, и выполнения операции дилатации в неиндицированные пиксели, если пять соседей индицированы.

|

Рисунок 4 - Кумулятивные распределения размеров зерна, полученные при разных значениях длины шага, использованных при построении карт, и удалении зерен с двумя или меньшим числом соседей в процессе обработки данных. Ось X - размер зерна (эквивалентный диаметр круга), выраженный в мкм; ось Y - кумулятивная вероятность, выраженная в %

Следуя рекомендациям настоящего стандарта, только результаты, полученные при длине шага, равной 0,5 мкм и 1 мкм (с длиной шага менее чем 0,1 среднего размера зерна), стоит принимать в расчет после избавления от особенностей с размером менее чем 10 пикселей или после удаления зерен, имеющих менее двух соседей. Согласие между этими методами лучше 6%.

6.4 Измерение размера зерна

Размер зерна может быть измерен различными способами, среди которых наиболее часто используются диаметры, основанные на использовании линейного отрезка, эквивалентного диаметра круга или диаметра Ферета. Какой именно из указанных способов использовать - зависит от конкретного применения и от того, проводится ли сравнение с другими существующими методиками измерений.

Обозначения любых стандартов, использованных для металлографической оценки размера зерна (см. приложение А), должны быть записаны.

6.5 Представление данных

Метод ДОЭ предоставит информацию о размере всех идентифицированных зерен. Необходимо записать информацию о среднем размере зерна и, если это применимо, распределении зерен по размерам (максимум, минимум и стандартное отклонение). Должна быть также указана неопределенность с уровнем доверительной вероятности 95%.

Если данные представляются графически, необходимо рассмотреть возможность представления как гистограмм, так и кумулятивных распределений, а также необходимо решить, представлять ли графически размер зерен в зависимости от их числа или в зависимости от их числа, умноженного на весовые (по площади зерна) факторы.

7 Неопределенность измерений

Неопределенность измерений должна быть определена в соответствии с ИСО 21748.

Хотя всесторонние круговые межлабораторные исследования не выполнялись, некоторые проведенные исследования показали, что разумными являются неопределенности ±10% для среднего размера зерна при доверительной вероятности, равной 95%.

Факторы, которые вносят вклад в неопределенность:

a) линейная калибровка;

b) разрешение;

c) длина шага;

d) обработка экспериментальных данных после их сбора;

e) угол наклона образца;

f) дрейф образца.

8 Отчетность о результатах анализа

8.1 Отчет о результатах анализа должен быть выполнен в соответствии с ИСО/МЭК 17025.

8.2 Должны быть четко указаны метод подготовки образца и анализируемое сечение, а также приведены ссылки на обозначения стандартов, используемых при металлографической оценке размера зерна (см. приложение А).

8.3 Должны быть указаны условия работы РЭМ и условия, при которых была реализована ДОЭ-методика. Следует указать тип электронной пушки, ускоряющее напряжение, рабочее расстояние, ток зонда (если применимо), угол наклона образца и вид сканирования (перемещается либо электронный пучок, либо предметный столик), длину шага, увеличение (или ширину изображения) и тип сетки (содержит ли сетка квадратные или гексагональные ячейки). Отмечают фазу и кристаллографические структуры, используемые для ДОЭ-индицирования. В отчете также должны быть указаны критерии, используемые для надежного индицирования, и используемые методы обработки данных (см. 8.4).

8.4 По требованию заказчика должна быть отображена карта, показывающая необработанные данные (до выполнения любых операций по обработке данных), что позволит заказчику проверить наличие артефактов, вызванных процедурами обработки данных. Следует сообщать обо всех операциях по обработке данных, указывая процент подвергшихся обработке точек, а также о минимальном размере зерна и об угле разориентации, использованном для определения границ.

Приложение А

(справочное)

Измерение размера зерна

Механические свойства технических материалов в значительной степени зависят от размера их кристаллических зерен и распределения этих зерен по размерам. Например, эти параметры оказывают сильное влияние на такие важные технические свойства материалов, как прочность, жесткость и твердость. По этой причине важно иметь стандартные методы с общепринятой и согласованной терминологией для измерения этих параметров. Стандартизованные методы измерения структуры гарантируют, что материалы производятся с повторяемыми свойствами и имеется надежная связь между обработкой изображений и структурой. Как для материалов, содержащих одну фазу, так и для материалов, включающих в себя несколько фаз, измерение среднего значения размера зерна имеет огромное значение, и для этого существуют широко используемые стандарты, такие как ASTM Е112 [14], ASTM Е930 [15], ASTM Е1181 [16], ASTM Е1382 [17] и EN 623-3 [18].

Факторы, влияющие на оценку размера зерна, включают сам размер и форму зерен, а также распределение зерен по размерам. В частности, может быть важным определение влияния распределения зерен по размерам в материале. Также знание того, как измерения по двум координатам соотносятся с трехмерным распределением формы зерен, имеет огромное значение в вопросе о том, как однородность (или неоднородность) структуры связана с прочностью и жесткостью. Отсутствие общепринятого метода измерения степени однородности является помехой для оптимального использования материалов с кристаллическими зернами. В настоящее время субъективные оценки зачастую даются путем оценивания "на глаз" изображений структуры. Усовершенствованные методы измерения для этой цели улучшат основополагающее понимание связи между размером зерна и распределением зерен по размеру с механическими свойствами.

Существуют два популярных практических метода оценки размера зерна. Один метод основан на измерении эквивалентного диаметра круга D (см. 3.3.2), а другой - на использовании метода линейных отрезков. Понимание сопоставимости различных методов будет содействовать торговле и разработке новой продукции посредством наличия общего набора результатов. Метод линейных отрезков основан на использовании среднего (по числу зерен) расстояния L между двумя точками пересечения прямой линии, проведенной по поверхности материала, с границами каждого кристалла/зерна. Метод эквивалентного диаметра круга основан на использовании средней (по числу зерен) площади зерен/кристаллов. Средняя площадь напрямую связана с эквивалентным диаметром круга, представляющим собой меру размера. В [19] сообщается о том, что при выполнении измерений в алюминии и ферросплавах было найдено следующее эмпирическое соотношение:

![]() , (А.1)

, (А.1)

где - средняя площадь зерна.

Таким образом, поскольку ![]() , получаем соотношения между величинами

, получаем соотношения между величинами и L.

![]() . (А.2)

. (А.2)

Существует вероятность того, что доля маленьких зерен, возможно, не видна на номинально плоской поверхности в результате потерь или в результате наличия пределов разрешения. Такую вероятность сложно количественно охарактеризовать. Влияние этой вероятности на оба метода измерения следует оценить.

К рассматриваемому кругу вопросов относятся следующие стандарты по микроструктурам:

ASTM Е 112 - Размер зерна. Метод линейных отрезков. Планиметрический метод;

ASTM Е 1181 - Дуплексные размеры зерна;

ASTM Е 1382 - Размер зерна на основе анализа изображений;

ASTM Е 930 - Наибольший размер зерна;

EN 623 - Размер зерна в керамике.

Стандарт ASTM Е 1181 рассматривает некоторые вопросы, связанные с распределением зерен по размеру. В нем обсуждаются различные типичные примеры, такие как:

- крупные изолированные зерна в мелкозернистой матрице;

- чрезвычайно широкие распределения зерен по размерам;

- бимодальные распределения зерен по размерам, и упоминается ряд других сложных случаев.

Стандарт ASTM Е 1181 также описывает несколько методов оценки долей общей площади, занимаемой крупными и мелкими зернами.

Следует иметь в виду, что оценка долей общей площади, занимаемой зернами разных размеров, субъективна и может приводить к ошибкам. Считается, что самый эффективный метод измерений распределений по длинам отрезков - использование полуавтоматической системы анализа изображения с цифровыми планшетами и электронными карандашами/курсорами с помощью тестовой сетки с пятью равномерно распределенными горизонтальными линиями. Отрезки классифицируются по размеру, и данные представляются в виде гистограммы или частотной диаграммы.

Для измерений часто используется метод линейных отрезков. Этот метод является популярным, так как он также предоставляет информацию о распределении зерен по размерам. Часто обнаруживается, что измеренное распределение по длинам отрезков для общего числа зерен имеет вид логарифмического нормального распределения, которое представляется прямой линией в случае, если оно строится на специальной бумаге для логарифмического нормального распределения [20]. Другой вариант - измерение площади сечения зерна, как описано в [21], но она зависит от получения подходящих изображений для анализа.

Использование ДОЭ потенциально предоставляет метод, который дополняет традиционные оптические методики, обеспечивая более высокое пространственное разрешение и больший объем информации о кристаллической структуре. Однако этот метод является относительно медленным и дорогостоящим по сравнению с оптическими методами.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 16700 | - | * |

ISO/IEC 17025 | IDT | ГОСТ Р ИСО/МЭК 17025-2009* "Общие требования к компетентности испытательных и калибровочных лабораторий" |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ ИСО/МЭК 17025-2009. - . | ||

ISO 21748 | IDT | ГОСТ Р ИСО 21748-2012 "Статистические методы. Руководство по использованию оценок повторяемости, воспроизводимости и правильности при оценке неопределенности измерений" |

ISO 23833 | - | * |

ISO 24173:2009 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] Randle V. Microtexture Determination and Its Applications, Maney Publishing, 2003, ISBN 1902653831

[2] Humphreys F.J. Review: Grain and Subgrain Characterisation by Electron Backscatter Diffraction, J. Mater. Sci., 36, 2001, pp.3833-3854

[3] Miles R.E. On the elimination of edge effects in planar sampling, in Stochastic Geometry, editors E.F. Kendal and D.G. Kendall, Wiley, New York, 1974

[4] ![]() С. On the estimation of mean values in individual analysis of particles, Microscopica Acta 5, 1980, pp.266-273

С. On the estimation of mean values in individual analysis of particles, Microscopica Acta 5, 1980, pp.266-273

[5] Wright S.I. A Parametric Study of Electron Backscatter Diffraction based Grain Size Measurements, Practische Metallographie, 47, 2010, pp.16-33

[6] Humphreys F.J., Bate P.S. and Hurley P.J. Orientation averaging of electron backscattered diffraction data, J. Microscopy, 201, 2001, pp.50-58

[7] Engler О. and Randle V. Introduction to Texture Analysis, second edition, CRC press, 2009, ISBN 1420063650

[8] Wright S.I. and Adams B.L. Automatic-analysis of electron backscatter diffraction patterns, Metall. Trans. A, 1992, 23, pp.756-767

[9] Wright S.I. and Larsen R.J. Extracting twins from orientation imaging microscopy scan data, J. Microscopy, 205, 2002, pp.245-252

[10] Day A.P. and Quested Т.Е. Comparison of grain imaging and measurement using orientation and colour orientation contrast imaging, electron backscatter pattern and optical methods, J. Microscopy, 195, 1999, pp.186-196

[11] Trimby P.W. Prior D.J. and Wheeler J. Grain boundary hierarchy development in a quartz mylonite, J. Structural Geol., 20, 1998, pp.917-935

[12] Valcke S.L.A., Pennock G.M., Drury M.R. and De Besser J.H.P. Electron backscattered diffraction as a tool to quantify subgrains in deformed calcite, J. Microscopy, 224, 2006, pp.264-276

[13] Nolze G. Image distortions in SEM and their influences on EBSD measurements, Ultramicroscopy, 107, 2007, pp.172-183

[14] ASTM E112, Standard Test Methods for Determining Average Grain Size

[15] ASTM E930, Standard Test Methods for Estimating the Largest Grain Observed in a Metallographic Section (ALA Grain Size)

[16] ASTM E1181, Standard Test Methods for Characterizing Duplex Grain Sizes

[17] ASTM E1382, Standard Test Methods for Determining Average Grain Size Using Semiautomatic and Automatic Image Analysis

[18] EN 623-3, Advanced technical ceramics - Monolithic ceramics - General and textural properties - Part 3: Determination of grain size and size distribution (characterized by the Linear Intercept Method)

[19] De Hoff R.T. and Rhines F.N. Quantitative Microscopy, McGraw-Hill, USA, 1968, pp.239-241

[20] Exner H.E. Methods and Significance of Particle and Grain Size Control in Cemented Carbide Technology Powder Metall., 13 (26), 1970, pp.429-448

[21] Vander Voort G.F. and Friel J.J. Image Analysis in Measurements of Duplex Grain Structures, Materials Characterisation, 29, 1992, pp.293-312

УДК 543.449:006.354 | ОКС 71.040.50 |

Ключевые слова: микроанализ электронно-зондовый, дифракция обратнорассеянных электронов, средний размер зерна, обработка экспериментальных данных | |

Электронный текст документа

и сверен по:

, 2019