ГОСТ Р 71464-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТЕЙНЕР-ЦИСТЕРНА ДЛЯ ПЕРЕВОЗКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА

Общие технические условия

Tank-container for transportation of liquefied natural gas. General specifications

ОКС 75.180.20

Дата введения 2024-09-01

Предисловие

1 РАЗРАБОТАН рабочей группой специалистов Закрытого акционерного общества "Чебоксарское предприятие "Сеспель" (ЗАО "Чебоксарское предприятие "Сеспель") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 114 "Кислородное и криогенное оборудование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 июня 2024 г. № 851-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт разработан в соответствии с требованиями законодательства Российской Федерации в сфере технического регулирования, области обеспечения промышленной безопасности, охраны труда, пожарной безопасности и других нормативных документов рабочей группой специалистов Закрытого акционерного общества "Чебоксарское предприятие "Сеспель" и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") для обеспечения безопасности криогенных контейнеров-цистерн для сжиженного природного газа.

Производство и использование в качестве энергоресурса сжиженного природного газа - одно из наиболее перспективных направлений развития энергетики. Требования по обеспечению надежности и безопасности конструкции контейнера-цистерны, приведенные в настоящем стандарте, обусловлены теплофизическими свойствами сжиженного природного газа.

В настоящем стандарте учтены общие положения и нормы технических регламентов Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования" и ТР ТС 032/2013 "О безопасности оборудования, работающего под избыточным давлением"; Европейского соглашения о международной дорожной перевозке опасных грузов (ДОПОГ/ADR), 2022; Сборника правил по контейнерам, 2023.

1 Область применения

Настоящий стандарт устанавливает минимальные требования к конструкции, материалам, изготовлению, методам контроля и испытаниям КЦ.

В дополнение к положениям настоящего стандарта необходимо руководствоваться и другими международными и национальными стандартами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.085 Арматура трубопроводная. Клапаны предохранительные. Выбор и расчет пропускной способности

ГОСТ 1577 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5520 Прокат толстолистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 6533 Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 9940 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10885 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14637 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14806 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 20527 Фитинги угловые крупнотоннажных контейнеров. Конструкция и размеры

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23866 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 26421 Днища эллипсоидные отбортованные алюминиевые. Размеры

ГОСТ 31314.3 (ИСО 1496-3:1995) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 3. Контейнеры-цистерны для жидкостей, газов и сыпучих грузов под давлением

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34294 Арматура трубопроводная криогенная. Общие технические условия

ГОСТ 34347-2017 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ ISO 17636-2 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

ГОСТ ISO 25239-5 Сварка трением с перемешиванием. Алюминий. Часть 5. Требования к качеству и контролю

ГОСТ Р 52524 (ИСО 6346:1995) Контейнеры грузовые. Кодированные, идентификация и маркировка

ГОСТ Р 53350 (ИСО 668:1995) Контейнеры грузовые серии 1. Классификация, размеры и масса

ГОСТ Р 57431-2017 (ИСО 16903:2015) Газ природный сжиженный. Общие характеристики

ГОСТ Р 59374.2 (ИСО 4126-2:2018) Устройства предохранительные для защиты от избыточного давления. Часть 2. Устройства предохранительные с разрывной мембраной

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 10042 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества

ГОСТ Р ИСО 17636-1* Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

________________

3.1.2 волнорез: Перегородка, устанавливаемая внутри сосуда для уменьшения действия инерционных сил в процессе движения.

3.1.3 запорное устройство: Техническое устройство, предназначенное для обеспечения сохранности и управления потоком рабочей среды.

3.1.4 испытательное давление: Давление, при котором проводят испытания.

3.1.5 испытание на герметичность: Свойство конструкции или материала, исключающее проникновение через них газообразных и (или) жидких веществ.

3.1.6 каркас: Совокупность элементов конструкции (или рамных элементов, не имеющих продольных несущих элементов), которые выдерживают нагрузки, возникающие при испытании и эксплуатации КЦ.

3.1.7 кожух: Наружная изолирующая оболочка КЦ, являющаяся частью системы изоляции.

3.1.8 контейнер-цистерна; КЦ: Специализированный контейнер, состоящий из следующих основных элементов: цистерны, трубопроводной обвязки, арматуры, каркаса.

3.1.9 корень шва: Часть сварного шва, наиболее удаленная от его лицевой поверхности.

3.1.10 кратковременное воздействие: Воздействие высокой интенсивности и малой длительности.

3.1.11 максимально допустимая масса брутто; МДМБ: Максимально разрешенная общая масса контейнера и СПГ, размещенного в нем.

3.1.12 максимально допустимое рабочее давление; МДРД: Максимально разрешенное избыточное давление в рабочем состоянии заполненного КЦ.

3.1.14 минимальная расчетная температура: Наименьшая допустимая температура в КЦ при обычных условиях эксплуатации.

3.1.15

сжиженный природный газ; СПГ: Природный газ, сжиженный после переработки с целью хранения или транспортирования. [ГОСТ Р 53521-2009, статья 5] |

3.1.16 опорные элементы: Элементы конструкции рамы, предназначенные для усиления жесткости крепления цистерны к раме.

3.1.17 полное проплавление: Соединение двух металлических частей без зазора между ними при помощи присадочного материала, проникающего в корень шва.

3.1.18 приток тепла: Количество тепловой энергии, проходящее через кожух и элементы конструкции в единицу времени.

3.1.19 расчетное давление: Избыточное давление рабочей среды, в соответствии с которым проводят расчет сосуда на прочность.

3.1.20 сосуд: Емкость, работающая под избыточным давлением, находящаяся непосредственно в контакте с СПГ и удерживающая его, включая отверстия и их укрепляющие элементы.

3.1.21 специализированная организация: Организация, имеющая необходимые разрешительные документы в соответствии с действующим законодательством и допущенная в установленном порядке к проведению технического контроля за КЦ.

3.1.23 теплоизоляционная полость; ТИП: Вакуумированное пространство между сосудом и кожухом.

3.1.24 технологический отсек: Корпус для защиты технологического оборудования и установки таможенных пломб.

3.1.25 угловые фитинги: Детали конструкции, предназначенные для проведения погрузочно-разгрузочных работ, подъема, перемещения и установки КЦ в проектное положение.

3.1.26 цистерна: Составная часть КЦ, состоящая из сосуда и кожуха, включая внутренние коммуникации трубопроводов и выходные патрубки.

3.1.27 эксплуатационное оборудование: Средства измерения и наполнения, разгрузки, вентиляции, безопасности, нагрева, охлаждения и теплоизоляции.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

- | относительное удлинение, %; | |

- | внутренний диаметр сосуда, мм; | |

P | - | максимально допустимое рабочее давление, МПа (кгс/см ); |

- | давление (разрежение) в теплоизоляционной полости цистерны, МПа (кгс/см ); | |

- | гидростатическое давление СПГ на стенки сосуда, МПа (кгс/см ); | |

- | гидравлическое (или пневматическое) испытательное давление, МПа (кгс/см ); | |

- | расчетное давление, МПа (кгс/см ). |

4 Технические требования

4.1 Общие требования к конструкции

4.1.1 Конструкция КЦ должна быть технологичной, надежной и должна обеспечивать безопасность в течение назначенного в технической документации срока службы.

4.1.2 По массе и габаритам КЦ должен соответствовать требованиям ГОСТ Р 53350 (см. также [1]).

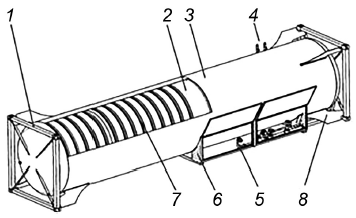

4.1.3 Один из возможных вариантов общего вида КЦ представлен на рисунке 1.

|

1 - каркас; 2 - сосуд; 3 - кожух; 4 - предохранительные устройства; 5 - трубопроводная обвязка; 6 - технологический отсек; 7 - теплоизоляция; 8 - опорные элементы

Рисунок 1

4.1.4 Конструкция КЦ представляет собой металлический каркас, в который устанавливается цистерна, состоящая из внутреннего сосуда, кожуха и теплоизоляционной полости между ними, трубопроводной обвязки, эксплуатационного оборудования и предохранительных устройств.

4.1.5 Конструкция сосуда КЦ должна отвечать требованиям ГОСТ 34347 (см. также [2]).

4.1.6 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533, ГОСТ 26421. Допускается применение нестандартных днищ, одобренных специализированной организацией.

4.1.7 Каркас КЦ должен быть прочным и выдерживать динамические и инерционные нагрузки, возникающие при подъеме, перегрузке, штабелировании и транспортировании.

4.1.8 Начальная степень наполнения КЦ должна быть такой, чтобы в случае повышения температуры содержимого до уровня, при котором давление насыщенного пара равно МДРД, объем, занимаемый жидкостью, не превышал 98%.

4.1.9 КЦ должен быть оборудован устройствами заземления и средствами крепления к ним.

4.1.10 Все металлические элементы КЦ должны быть электрически замкнутыми. Сопротивление электрической цепи должно быть не более 10 Ом. Металлический контакт, способный вызвать электрохимическую коррозию, недопустим.

4.1.11 Конструкция технологического отсека должна предусматривать защиту от несанкционированного проникновения.

4.2 Расчетные данные

4.2.1 Расчет на прочность сосуда и кожуха должен быть выполнен в соответствии с ГОСТ 34233.1, ГОСТ 34233.2 и ГОСТ 34233.3.

Конструкция цистерны должна быть рассчитана на стойкость к воздействию притоков тепла от окружающей среды

КЦ должен быть рассчитан на действие инерционных и динамических нагрузок в соответствии с ГОСТ 31314.3 (см. также [3]).

В конструкции должно быть учтено усталостное разрушающее действие, оказываемое в результате эксплуатации КЦ в течение назначенного срока службы.

4.2.2 КЦ и его крепежные элементы, при максимально разрешенной загрузке, должны выдерживать следующие раздельно воздействующие статические нагрузки:

- в направлении движения: удвоенную МДМБ, помноженную на ускорение свободного падения (g);

- горизонтально под прямыми углами к направлению движения: МДМБ (если направление движения точно не установлено, то нагрузки должны быть равны удвоенной МДМБ), помноженную на ускорение свободного падения (g);

- вертикально снизу вверх: МДМБ, помноженную на ускорение свободного падения (g);

- вертикально сверху вниз: удвоенную МДМБ (общая нагрузка, включая действия силы тяжести), помноженную на ускорение свободного падения (g).

4.2.3 При воздействии каждой из нагрузок, указанных в 4.2.2, должны соблюдаться значения коэффициента запаса прочности:

- для материалов с ярко выраженным пределом текучести - 1,5 по отношению к гарантированному пределу текучести; или

- для материалов без ярко выраженного предела текучести - 1,5 по отношению к гарантированному 0,2%-ному условному пределу текучести и 1%-ному условному пределу текучести - для аустенитных сталей.

в зависимости от того, какое из этих значений меньше, где:

4.2.8 Расчетное внутреннее избыточное давление в сосуде должно определяться по следующей формуле:

где гидростатическое давление СПГ на стенки сосуда вычисляют по формуле

где 2 - коэффициент, учитывающий удвоенную МДМБ при инерционных нагрузках;

g - ускорение свободного падения;

H - максимальная высота жидкой фазы СПГ в сосуде.

4.2.9 Испытательное давление определяют по следующей формуле:

4.2.10 Испытательное давление для КЦ без вакуумной изоляции определяют по следующей формуле:

4.2.14 Не допускаются резкие изменения толщины листов в местах соединения днищ с цилиндрической частью корпуса сосуда.

4.3 Требования к трубопроводам

4.3.1 Трубопроводы и фитинги должны выдерживать внутреннее избыточное давление, которое должно быть не меньше, чем наибольшее из следующих двух значений: четырехкратного МДРД сосуда или четырехкратного давления, возникающего в процессе работы насоса или других устройств.

4.3.2 Трубопроводы должны быть прочными и стойкими к воздействию температуры СПГ, условиям эксплуатации и окружающей среды.

4.3.3 Трубопроводы должны быть установлены так, чтобы они не подвергались опасности повреждения в результате теплового расширения и сжатия, механического удара и вибрации.

4.3.4 Для предотвращения утечки в результате пожара следует использовать стальные трубы и сварные соединения между кожухом и штуцерами, ведущими к первому запорному устройству любого выпускного отверстия.

4.3.5 В крайних обоснованных случаях допускается применение сварных труб, изготовленных по аттестованной технологии сварки со 100%-ным контролем сварного шва.

4.3.6 При проектировании и монтаже трубопроводов необходимо применять преимущественно крупные узлы и фасонные детали, обеспечивающие высокое качество и надежность.

4.3.7 Трубопроводы могут обеспечивать выполнение следующих операций:

- нижний слив/налив;

- верхний слив/налив;

- подачу/выдачу паровой фазы;

- продувку инертным газом;

- отбор проб для анализа состава СПГ;

- ручной аварийный газосброс;

- подъем давления в сосуде;

- контроль давления и уровня наполнения;

- контроль глубины вакуума в ТИП.

4.3.8 Трубопроводы должны быть размещены так, чтобы обеспечивалась наименьшая протяженность коммуникаций и исключалось провисание и образование застойных зон. При образовании таких зон должны быть выполнены требования 4.5.7.

4.3.9 Трубопроводы должны располагаться как можно ближе к цистерне, иметь дополнительную внешнюю защиту от механических повреждений и группироваться в технологическом отсеке.

4.4 Требования к эксплуатационному оборудованию

4.4.1 КЦ должен быть оснащен:

- устройством нижнего/верхнего слива-налива;

- устройством для подсоединения газовой фазы;

- запорными устройствами ручного и автоматического (противопожарного) действия;

- дифференциальным устройством для контроля уровня СПГ;

- предохранительными клапанами для защиты от избыточного давления;

- мембранным предохранительным устройством;

- манометрами;

- устройством контроля глубины вакуума в ТИП;

- испарителями подъема давления;

- устройствами заземления;

- устройством отбора проб

и может быть оснащен иными устройствами для присоединения к технологическому процессу и управления им.

4.4.2 Эксплуатационное оборудование, напрямую связанное с сосудом, должно выдерживать внутреннее избыточное давление, равное не меньше чем, наибольшее из следующих двух значений: четырехкратного МДРД сосуда или четырехкратного давления, возникающего в процессе работы насоса или других устройств. Эксплуатационное оборудование должно располагаться в технологическом отсеке.

4.4.3 Конструкция технологического отсека должна обеспечивать необходимую вентиляцию, а также возможность нанесения таможенных пломб простым и надежным способом.

4.4.4 КЦ должен быть оснащен тремя последовательно установленными и взаимно независимыми запорными устройствами на линиях наполнения и опорожнения. Функцию первого запорного элемента выполняет запорный клапан, наиболее близко расположенный к кожуху и защищенный от механических повреждений, функцию второго - запорное устройство, третьего - глухой фланец или равноценное устройство.

4.4.5 Запорное устройство, расположенное наиболее близко к кожуху, должно быть быстрозакрывающимся автоматическим устройством. В случае непредусмотренного перемещения КЦ во время наполнения или опорожнения, или в случае охвата его огнем, устройство должно закрываться автоматически дистанционно.

4.4.6 Запорные устройства должны соответствовать основным положениям ГОСТ 34294, ГОСТ 9544 (см. также [4], [5], [6]).

4.4.7 Конструкция запорных устройств должна быть прочной, стойкой к условиям эксплуатации, исключать возможность их случайного открытия, а также должна обеспечивать надежную изоляцию от промерзания механизмов привода, концевых выключателей, прокладочных соединений. Герметичность должна соответствовать ГОСТ 23866, ГОСТ 9544.

4.4.8 Запорные устройства с ходовым винтом должны закрываться вращением маховика по часовой стрелке. Для других запорных устройств должны быть четко указаны положение ("открыто" и "закрыто") и направление закрытия. Конструкция всех запорных устройств должна исключать возможность их случайного открытия.

4.4.9 Присоединение запорных устройств к трубопроводам преимущественно должно быть выполнено сваркой.

4.5 Требования к предохранительным устройствам

4.5.1 Сосуд КЦ должен быть оборудован минимум двумя независимыми пружинными предохранительными клапанами, впускное отверстие которых должно располагаться в верхней части сосуда как можно ближе к его продольному и поперечному центру. Давление начала открытия предохранительных клапанов должно быть не меньше значения МДРД.

4.5.2 Предохранительные клапана должны соответствовать ГОСТ 34294 (см. также [7]).

4.5.3 Входные отверстия предохранительных клапанов должны быть расположены - в условиях максимального наполнения - в паровом пространстве сосуда и должны быть установлены таким образом, чтобы обеспечивать беспрепятственное удаление выделяющихся паров. Выпускаемые пары должны быть направлены в сторону от цистерны таким образом, чтобы не соприкасаться с ней. Допускается применять защитные устройства, изменяющие направление потока паров, при условии, что требуемая пропускная способность предохранительных клапанов не снижается.

4.5.4 Давление полного открытия предохранительного клапана может превышать МДРД сосуда не более чем на 10%.

4.5.5 Определение требуемой пропускной способности предохранительного клапана должно быть выполнено в соответствии с ГОСТ 12.2.085 (см. также [7]).

4.5.6 Предохранительные клапана должны быть коррозионно-стойкими к СПГ.

4.5.7 Для секций трубопровода, которые могут перекрываться с обоих концов и где после наполнения/опорожнения КЦ может оставаться жидкая фаза СПГ, необходимо предусмотреть возможность автоматического сброса давления с целью предотвращения превышения расчетного давления.

4.5.8 Кожух КЦ должен быть оборудован предохранительным устройством с разрывной мембраной, позволяющим избежать возникновения опасного избыточного давления в теплоизоляционной полости.

4.5.9 Мембранное предохранительное устройство должно соответствовать ГОСТ Р 59374.2 (см. также [8]).

4.5.11 Мембранное предохранительное устройство должно выдерживать нагрузки, возникающие при наличии вакуума.

4.6 Требования к теплоизоляции

4.6.1 Сосуд КЦ должен быть покрыт теплоизоляцией достаточной толщины для защиты СПГ от притока тепла из окружающей среды. Теплоизоляция должна быть защищена от внешних факторов (влаги, пыли и т.д.) и механического воздействия с помощью защитного кожуха.

4.6.2 Оборудование КЦ, на поверхности которого возможна конденсация влаги из воздуха, должно иметь тепловую изоляцию или защитные кожухи/лотки, предотвращающие конденсацию влаги из воздуха на расположенные рядом металлоконструкции, оборудование, а также места обслуживания.

5 Требования к материалам, покупным изделиям

5.1 Общие требования

5.1.1 Применяемые материалы, качество их поверхностей, химический состав и механические свойства должны удовлетворять требованиям международных правил, межгосударственных и национальных стандартов, технических условий и настоящего стандарта.

5.1.2 Применяемые для изготовления КЦ материалы должны иметь гарантированные свойства (прочность, ударная вязкость, свариваемость, стойкость к межкристаллитной коррозии), а также должны гарантировать сопротивляемость к хрупкому разрушению и коррозионному растрескиванию в диапазоне температур эксплуатации.

5.1.3 Материалы, контактирующие с СПГ, должны быть совместимы с ним и стойкими к его воздействию. Неполный перечень материалов, которые могут контактировать с СПГ, и область их применения приведены в ГОСТ Р 57431-2017 (таблица 3). Материалы, не обладающие этими свойствами и способные оказать негативное воздействие на СПГ, должны быть пассивированы или нейтрализованы посредством химической реакции.

5.1.4 Требования к основным материалам, их область применения, назначения, условия применения, виды испытаний должны отвечать требованиям раздела 4 ГОСТ 34347-2017 (см. также раздел 3 [2]).

5.1.5 Элементы, привариваемые непосредственно к сосуду и кожуху изнутри или снаружи, необходимо изготавливать из материалов того же структурного класса, если в технической документации на КЦ нет соответствующего обоснования применения материалов других структурных классов.

5.1.6 Все материалы, применяемые при изготовлении деталей и сборочных единиц КЦ (например, трубы, прокат, поковки, сварочные материалы и др.) и подлежащие обязательному подтверждению соответствия, должны иметь сертификаты на соответствие, а также должны подвергаться входному контролю в соответствии с ГОСТ 24297.

5.1.7 Неметаллические материалы могут быть использованы для изготовления приспособлений и опорных элементов между сосудом и кожухом, если они продемонстрировали свою эксплуатационную пригодность при минимальной расчетной температуре.

5.1.8 Следует избегать контакта между разнородными материалами, который может привести к повреждениям в результате гальванического эффекта.

5.1.9 Допускается применение материалов других марок, физико-химические характеристики которых не ниже или превосходят характеристики указанных выше материалов. Данные материалы должны быть рассмотрены и одобрены специализированной организацией.

5.2 Листовая сталь

________________

5.2.3 Углеродистые и низколегированные стали могут быть использованы только для изготовления тех элементов конструкции КЦ, для которых исключен прямой контакт с СПГ.

5.2.4 В углеродистых и низколегированных сталях содержание серы и фосфора не должно превышать следующих значений:

- 0,025% и 0,035% - для проката по ГОСТ 5520, ГОСТ 1577;

- 0,025% и 0,03% - для проката по ГОСТ 19281;

- 0,04% и 0,03% - для проката по ГОСТ 14637.

Для проката по ГОСТ 5520, ГОСТ 14637, ГОСТ 19281 допускается переводить сталь из одной категории в другую, при условии проведения необходимых дополнительных испытаний в соответствии с требованиями указанных стандартов.

5.3 Теплоизоляционный материал

5.3.1 В качестве материалов для экранно-вакуумной теплоизоляции КЦ рекомендуется применять алюминиевую фольгу, стеклоткань, стеклохолст, металлизированную в вакууме полиэтилентерефталатную пленку.

5.3.2 Теплоизоляционные материалы должны обладать термической стойкостью, не должны терять свои свойства и вступать во взаимодействие с другими материалами в ходе эксплуатации.

5.4 Трубы

5.4.1 Трубопроводы должны быть изготовлены из материала, совместимого с СПГ, стойкого к его воздействию и прошедшего испытание на ударный изгиб, в соответствии с требованиями, указанными в таблице А.3 приложения А.

5.4.2 При использовании труб по ГОСТ 9940 необходимо оговаривать требования по очистке от окалины и термообработке труб.

5.4.3 В крайних обоснованных случаях допускается применение сварных труб, изготовленных по аттестованной технологии сварки со 100%-ным контролем сварного шва.

6 Требования к изготовлению

6.1 Требования к цистерне

6.1.1 Цистерна представляет собой сварную конструкцию, состоящую из сосуда и кожуха. В кожухе установлен и зафиксирован сосуд при помощи опор.

6.1.2 Сосуд и кожух цистерны должны быть изготовлены в соответствии с ГОСТ 34347 (см. также [2]).

6.1.3 Раскрой сосуда должен быть выполнен из листов максимально возможной длины с минимальным числом продольных швов. Вальцовку обечаек рекомендуется выполнить так, чтобы направление прокатки было перпендикулярно к продольной оси сосуда.

6.1.4 Для обеспечения устойчивости к инерционным и динамическим нагрузкам сосуд может иметь волнорезы. Допускается изготавливать сосуд без волнорезов при условии, что его степень наполнения превышает 80% от общей вместимости.

6.1.5 Поверхность волнореза должна составлять не менее 70% площади поперечного сечения сосуда.

6.1.6 Волнорез должен быть вогнут с глубиной выгиба не менее 100 мм или должен гофрироваться, вальцеваться или укрепляться с целью обеспечения прочности.

6.1.7 Волнорезы должны быть установлены так, чтобы вместимость секции между двумя волнорезами не превышала 7500 л.

6.1.8 Если того требует технологический процесс или свойства материалов, сосуд должен подвергаться соответствующей термической обработке, чтобы гарантировать достаточную прочность в зонах сварных соединений и зонах термического воздействия.

6.1.9 При сварке цистерны сварные соединения должны быть стыковыми с полным проплавлением. При приварке фланцев должны быть использованы тавровые сварные соединения с полным проплавлением.

6.1.10 Цистерну рекомендуется крепить к каркасу с помощью опорных элементов или усилителей, которые должны выдерживать инерционные и динамические нагрузки.

6.2 Требования к каркасу

6.2.1 Каркас КЦ должен состоять из четырех вертикальных стоек, верхних и нижних поперечных балок, угловых балок, верхних и нижних угловых фитингов, укрепляющих пластин и продольных балок. Каркас может быть выполнен в виде других исполнений с теми же прочностными характеристиками.

6.2.2 Основание КЦ должно иметь контактные площадки, предназначенные для распределения вертикальной нагрузки при транспортировании автомобильным транспортом.

6.2.3 Размеры и форма сечения стоек и балок определяются конструкторской документацией с учетом условий эксплуатации.

6.2.4 Размеры и форма угловых фитингов должны соответствовать ГОСТ 20527 (см. также [9]).

6.2.5 Верхние грани верхних угловых фитингов должны выступать над верхней поверхностью КЦ, включая арматуру, на величину не менее чем на 6 мм.

6.2.7 Ни одна часть цистерны и технологического оборудования не должна выступать вниз за плоскость, проведенную на уровне 25 мм выше плоскости, проходящей по нижним граням нижних угловых фитингов КЦ. Исключения составляют контактные площадки.

6.2.8 Каркас КЦ должен быть сварной, габариты в соответствии с 4.1.2.

6.3 Требования к сварке

6.3.1 Сварные соединения КЦ могут быть выполнены видами автоматической, полуавтоматической и ручной сварки по ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 14806, сварки трением с перемешиванием ГОСТ ISO 25239-5. Сварные соединения трубопроводов должны быть выполнены в соответствии с ГОСТ 16037. Соединения с острыми и тупыми углами - по ГОСТ 11534, ГОСТ 23518.

6.3.2 Сварочные швы должны быть очищены от шлака и брызг.

6.3.3 Швы сварных соединений должны быть равномерными и переходить плавно в основной металл. В швах угловых, тавровых, нахлесточных сварных соединений не допускаются следующие дефекты: трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла; свищи; подрезы; наплывы; прожоги и незаплавленные кратеры; поры в виде сплошной сетки; поры, сгруппированные на длине более 10 мм; отдельные поры размером более 0,5 мм.

6.3.4 Временное сопротивление разрыву металла сварных швов при 293,15 К (20°С) должно быть не ниже нижнего значения временного сопротивления разрыву основного металла по стандарту или техническим условиям для данной марки материала.

6.3.5 Применяемые при изготовлении каркаса технологические процессы сварки должны быть одобрены специализированной организацией на основании результатов испытаний, по утвержденной программе.

6.3.6 К сварочным работам допускаются сварщики, аттестованные и прошедшие испытания в соответствии с международными и/или национальными стандартами, имеющие свидетельство о допуске сварщика и/или удостоверения установленной формы.

6.4 Требования к сборке контейнера-цистерны

6.4.1 Конструкции деталей и сборочных единиц должны соответствовать требованиям ГОСТ 34347. Резка листов, труб и других полуфабрикатов, а также вырезка отверстий могут быть произведены любым способом (механическим, газоплазменным, электродуговым, плазменным и т.д.). В зависимости от класса стали (характеристик материала) технологическая документация устанавливает конкретный способ и технологию резки.

6.4.2 Применение технологии термической резки материалов, чувствительных к местному нагреву и охлаждению, должно исключать образование трещин на кромках и ухудшение свойств металла в зоне термического влияния. В необходимых случаях, указанных в технологической документации, следует предусматривать предварительный подогрев и последующую механическую обработку кромок для удаления слоя металла с ухудшенными в процессе резки свойствами.

6.4.3 Для обеспечения необходимых зазоров, размеров при сборке конструкций под сварку разрешается проводить обработку, подгибку сборочных единиц в холодном состоянии или с подогревом при сохранении их качества.

6.4.4 При сборке стыка свариваемых элементов изделий необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки. Сборку стыка с натягом выполнять не допускается.

6.4.5 Сборку свариваемых элементов толщиной металла более 4 мм допускается выполнять с помощью прихваток или привариваемых к изделию временных технологических креплений из материала, аналогичного материалу изделия при условии отсутствия запрещающих требований в конструкторской документации. Расстояние от края сварного шва крепления до края сварного шва изделия должно быть не менее толщины стенки изделия, но не менее 20 мм. Прихватки следует производить способами сварки и с применением сварочных материалов в соответствии с требованиями, предъявляемыми к данному сварному соединению.

6.4.6 Заусенцы на деталях должны быть зачищены, острые кромки притуплены. На обработанных поверхностях с посадочными размерами, в особенности на уплотнительных поверхностях фланцев не допускаются раковины, забоины, подрезы, вмятины и другие дефекты, снижающие чистоту и гладкость поверхностей и ухудшающие уплотнительные свойства.

6.4.7 На поверхности КЦ не допускаются плены, закаты, расслоения, грубые риски, трещины, снижающие качество и ухудшающие товарный вид.

6.4.8 На сборку КЦ должны поступать узлы и детали, прошедшие приемочный контроль. При сборке не допускается подгонка узлов и деталей, вызывающая дополнительные напряжения. Перед сборкой детали и узлы должны быть очищены от загрязнений.

7 Методы контроля и испытаний

7.1 Общие требования

7.1.1 Способность конструкции КЦ выдерживать заданные расчетные конструкционные нагрузки следует подтверждать опытным путем в соответствии с ГОСТ 31314.3 (см. также [3]).

7.1.2 Метод ультразвукового контроля листовой стали должен соответствовать ГОСТ 22727, нормы контроля - 1-му классу по ГОСТ 22727.

7.1.3 Листы из двухслойных сталей необходимо контролировать ультразвуковым методом на сплошность сцепления слоев полистно. Нормы контроля - по 1-му классу сплошности по ГОСТ 10885.

7.1.4 Для стыковых, тавровых, угловых сварных соединений цистерны объем контроля от общей длины сварного шва должен составлять 100%.

Визуальный контроль и измерение сварных швов необходимо проводить после очистки швов и прилегающих к ним поверхностей основного металла от шлака, брызг и других загрязнений.

Визуальный и измерительный контроль необходимо проводить в доступных местах с двух сторон по всей протяженности шва.

Оценка качества сварных соединений осуществляется при помощи неразрушающего контроля:

- визуального согласно ГОСТ Р ИСО 17637 (см. также [10]);

- радиографического согласно ГОСТ Р ИСО 17636-1 (см. также [11]), ГОСТ ISO 17636-2 (см. также [12]);

- ультразвукового согласно ГОСТ Р ИСО 17640 (см. также [13]);

- проникающего согласно ГОСТ Р ИСО 3452-1 (см. также [14]).

Уровень качества стальных сварных соединений должен быть не ниже уровня В согласно ГОСТ Р ИСО 5817 (см. также [15]).

Уровень качества алюминиевых сварных соединений должен быть не ниже уровня В согласно ГОСТ Р ИСО 10042 (см. также [16]).

Оценка качества алюминиевых сварных соединений, полученных сваркой трением с перемешиванием, должна быть выполнена в соответствии с таблицей А.1 приложения А ГОСТ ISO 25239-5.

Объем контроля и качество сварных соединений для прочих элементов КЦ устанавливается в технической документации.

Основные типы, конструктивные элементы, параметры и размеры сварных швов, а также допустимые отклонения сварных швов должны соответствовать указанным выше стандартам, а нестандартные швы - согласно технической документации, одобренной специализированной организацией.

Оценка качества сварных соединений труб осуществляется при помощи неразрушающего контроля:

- визуального согласно ГОСТ Р ИСО 17637 (см. также [10]);

- радиографического согласно ГОСТ Р ИСО 17636-1 (см. также [11]), ГОСТ ISO 17636-2 (см. также [12]);

- ультразвукового согласно ГОСТ Р ИСО 17640 (см. также [13]);

- проникающего согласно ГОСТ Р ИСО 3452-1 (см. также [14]).

Уровень качества стальных сварных соединений должен быть не ниже уровня В согласно ГОСТ Р ИСО 5817 (см. также [15]).

7.1.5 Прочность сосуда должна быть подтверждена на соответствие ГОСТ 34347 (см. также [3]).

7.1.6 Герметичность кожуха и сосуда должна быть подтверждена на соответствие 7.12 ГОСТ 34347-2017 (см. также пункт 8 [2]). Рекомендуется проводить дополнительный контроль на герметичность кожуха и сосуда при помощи гелиевого течеискателя (см. также [17]).

7.1.7 Контроль габаритных и присоединительных размеров проводят с помощью средств измерений в соответствии с ГОСТ Р 53350 (см. также [1]).

Обязательная проверка соответствия обозначения КЦ по маркировке на фирменной табличке и по сопроводительной документации (паспорт/формуляр) должна осуществляться внешним осмотром.

7.2 Теплотехнические испытания

7.2.1 Теплотехнические испытания должны состоять из двух этапов:

- проверка эффективности системы тепловой изоляции (приток тепла, Вт);

- проверка контрольного времени удержания.

7.2.2 Проверка эффективности системы изоляции состоит (см. также [18]):

- из испытания при постоянном давлении (например, при атмосферном давлении), когда потеря СПГ измеряется за данный промежуток времени;

- или испытания закрытой системы, когда повышение давления в сосуде измеряется за данный промежуток времени.

В случае испытания при постоянном давлении следует учитывать изменения атмосферного давления. При проведении испытаний необходимо вносить поправку на изменение температуры окружающей среды относительно 303 К (30°С).

7.2.3 Контрольное время удержания (бездренажного хранения) СПГ в сосуде проверяют на основе следующих данных:

- эффективности системы изоляции, определенной в соответствии с 7.2.2;

- давления, на которое отрегулированы предохранительные устройства;

- первоначальных условий наполнения (температура и давление наполнения);

- предполагаемой температуры окружающей среды, равной 303 К (30°С);

- физических свойств СПГ.

7.2.4 Фактические значения, полученные при испытаниях:

- общие теплопритоки (Вт);

- контрольное время удержания (дней);

- потери СПГ (% в сутки),

должны приближаться к расчетным значениям, согласно технической документации.

8 Маркировка и пломбирование

8.1 Маркировка

8.1.1 На каждый КЦ должна быть нанесена маркировка в соответствии с требованиями национальных и международных нормативных документов (см. также [19]) и согласно технической документации на него.

8.1.2 К каркасу КЦ должна быть прочно прикреплена табличка с данными о цистерне, которая выполняется на русском языке и должна содержать минимум следующие данные:

а) информация об изготовлении:

1) страна изготовления;

2) год изготовления;

3) наименование или товарный знак изготовителя;

4) серийный номер;

5) модель КЦ;

б) давление:

1) МДРД, МПа;

2) испытательное давление, МПа;

3) дата первичного испытания пробным давлением (месяц и год);

4) внешнее расчетное давление, МПа;

в) температура:

1) расчетная температура, К (°С);

г) материалы:

1) материал сосуда, стандарт;

2) материал кожуха, стандарт;

3) эквивалентная толщина по стандартной стали, мм;

д) вместимость:

1) вместимость по воде при температуре 293 К (20°С), 1 л. Символ "S" также наносится, следом за вместимостью, если цистерна разделена волногасящими перегородками на отсеки не более 7500 л;

е) теплоизоляция:

1) тип изоляции (вакуумная изоляция или экранно-вакуумная теплоизоляция);

2) эффективность системы теплоизоляции, Вт;

3) значение давления вакуума;

ж) время удержания:

1) наименование (СПГ);

2) контрольное время удержания, дни/часы;

3) первоначальное давление, МПа;

4) степень наполнения, кг;

и) периодические проверки и испытания:

1) тип последнего периодического испытания;

2) дата последнего периодического испытания (месяц и год);

3) испытательное давление, МПа, при последнем периодическом испытании (где применимо).

8.1.3 В дополнение к тексту на русском языке, допускается изложить текст таблички на других языках.

8.1.4 Таблички должны быть изготовлены из прочного, коррозионно-стойкого и негорючего материала.

8.1.5 Таблички должны прочно крепиться к КЦ на видном месте, легкодоступном для контроля.

8.1.6 Данные в таблички наносят с применением метода штамповки или другими методами.

8.1.7 Положение надписей и знаков, а также размер знаков должны соответствовать требованиям ГОСТ Р 52524 (см. также [19]), высота букв должна быть не менее 3 мм.

8.1.8 Таблички следует предохранять от нанесения на них лакокрасочных покрытий и других повреждений. Надписи должны быть четкими в течение всего срока эксплуатации КЦ.

8.1.9 На днищах, верхних и боковых поверхностях КЦ наклеивают в виде специальных аппликаций надписи, выполненные в соответствии с требованиями ГОСТ Р 52524 (см. также [19]).

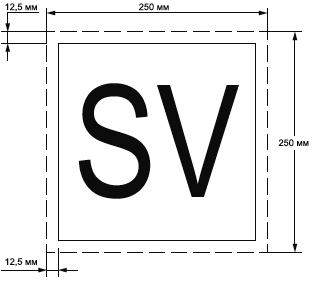

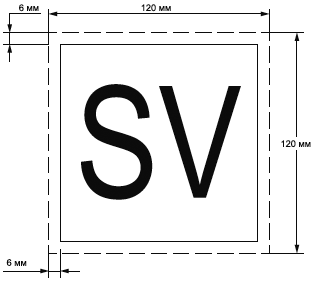

8.1.10 На днищах и боковых поверхностях КЦ наклеивают маркировочные знаки предохранительных клапанов. Форма знака приведена в приложении Б.

8.1.11 Рядом с устройствами заземления должен быть установлен знак "Заземление" по ГОСТ 21130. При наличии лестницы, рядом с ней следует наносить знак электрической опасности.

8.1.12 Знаки опасности должны соответствовать ГОСТ 19433.

8.1.13 В технологическом отсеке должна быть установлена табличка-инструкция по эксплуатации, схема обвязки трубопроводов, выполненная на русском языке, изготовленная с учетом условий эксплуатации, хранения и транспортирования.

8.1.14 Все эксплуатационное оборудование и соединительные патрубки должны иметь четкую маркировку, указывающую их назначение, в соответствии с установленными основными нормами и положениями.

8.2 Пломбирование

8.2.1 В целях предотвращения проникновения посторонних лиц к сопроводительной документации и обеспечению сохранности СПГ применяются пломбы.

8.2.2 Пломбы следует устанавливать:

- на дверцу технологического отсека;

- пенал для хранения сопроводительной документации.

8.2.3 Места установки пломб определяются конструкторской документацией на КЦ.

8.2.4 Опломбирование должно выполняться защитными приспособлениями и средствами индексации. На пломбах в обязательном порядке указывают:

- имя грузоотправителя и логотип компании;

- контрольные знаки.

9 Обезжиривание и консервация

9.1 Наружная и внутренняя поверхности сосуда, а также внутренняя поверхность кожуха должны пройти механическую очистку, обезжиривание (см. также [20]) или химическую пассивацию.

9.2 Внутренний сосуд КЦ подлежит консервации в соответствии с ГОСТ 9.014. Вариант временной противокоррозионной защиты ВЗ-16 - защита изделий с помощью инертной атмосферы или осушенным воздухом.

Приложение А

(обязательное)

Требования к конструкционным материалам

________________

Минимальная расчетная температура | Химический состав* и термическая обработка | Температура испытания на ударный изгиб |

213 К (минус 60°С) | Сталь с 1,5% Ni N или N+T, или Q+T, или ТМСР | 208 К (минус 65°С) |

208 К (минус 65°С) | Сталь с 2,25% Ni N или N+T, или Q+T, или ТМСР** | 203 К (минус 70°С) |

183 К (минус 90°С) | Сталь с 3,5% Ni N или N+T, или Q+T, или ТМСР** | 178 К (минус 95°С) |

168 К (минус 105°С) | Сталь с 5% Ni N или N+T, или Q+T, или ТМСР**, *** | 163 К (минус 110°С) |

108 К (минус 165°С) | Сталь с 9% Ni N или N+N+T, или Q+T | 77 К (минус 196°С) |

108 К (минус 165°С) | Аустенитные стали типов 304, 304L, 316, 316L, 321 и 347. Обработанные на твердый раствор | 77 К (минус 196°С) |

108 К (минус 165°С) | Алюминиевые сплавы типа 5083, 1550, 1565 ч. Отожженные | Испытание не требуется |

108 К (минус 165°С) | Аустенитный сплав Fe-Ni (36% Ni) | Испытание не требуется |

* Предельные значения химического состава должны соответствовать одобренной спецификации специализированной организацией. | ||

** Для закаленной и отпущенной стали допускается более низкая минимальная расчетная температура. | ||

*** Сталь с содержанием Ni 5% после тройной термической обработки может быть использована при температуре до 108 К (минус 165°С) при условии, что испытания на ударный изгиб проводятся при температуре 77 К (минус 196°С). | ||

В соответствии с межгосударственными и национальными стандартами. | ||

Примечания | ||

1 Испытаниям на растяжение и ударный изгиб подвергают: - листы (испытаниям подвергают каждое изделие); - профили и поковки (испытания по партиям). | ||

2 Испытаниям на ударный изгиб подвергают: - листы (поперечные образцы [минимальное среднее значение работы удара KV 27 Дж]); - профили и поковки (продольные образцы [минимальное среднее значение работы удара KV 41 Дж]). | ||

________________

Толщина материала | Температура испытания на ударный изгиб |

40< t 45* мм | На 298 К (25°С) ниже расчетной температуры |

45< t 50* мм | На 303 К (30°С) ниже расчетной температуры |

* Для полуфабрикатов толщиной t>40 мм требуется испытание дополнительного комплекта образцов, отобранных от середины толщины. Данное требование не распространяется на стальной прокат нормальной, повышенной и высокой прочности. | |

Таблица А.3 - Трубы (бесшовные и сварные), поковки и отливки для трубопроводов для расчетных температур от 108 К (минус 165°С) до 213 К (минус 60°С) с максимальной толщиной 25 мм

Минимальная расчетная | Химический состав* и термическая обработка | Испытания на ударный изгиб (продольный образец) | |

температура | Температура испытаний | Минимальное среднее значение работы удара, Дж | |

213 К (минус 60°С) | Углеродисто-марганцевая сталь. Спокойная. Мелкозернистая. Нормализованная | 208 К (минус 65 ° С) | 27 |

208 К (минус 65°С) | Сталь с 2,25% Ni. N или N+T, или Q+T** | 203 К (минус 70°С) | 34 |

183 К (минус 90°С) | Сталь с 3,5% Ni. N или N+T, или Q+T** | 178 К (минус 95°С) | 34 |

108 К (минус 165°С) | Сталь с 9% Ni*** N+N+T или Q+T | 77 К (минус 196°С) | 41 |

Аустенитные стали типов 304, 304L, 316, 316L, 321 и 347. Обработанные на твердый раствор | 77 К (минус 196°С) | 41 | |

Алюминиевые сплавы типа 5083. Отожженные | Испытания не требуются | ||

* Предельные значения химического состава должны отвечать требованиям одобренной Регистром спецификации. | |||

** Для закаленной и отпущенной сталей допускается более низкая минимальная расчетная температура. | |||

*** Данный химический состав не применим для отливок. | |||

В соответствии с международными и национальными стандартами. | |||

Температура испытаний может быть на 278 К (5 ° С) ниже минимальной расчетной температуры или 253 К (минус 20 ° С), смотря по тому, что меньше. | |||

Примечания | |||

1 Испытаниям на растяжение и ударный изгиб подвергают каждую партию. | |||

2 Испытаниям на ударный изгиб подвергают продольные образцы. | |||

Приложение Б

(обязательное)

Форма маркировочного знака

|

Рисунок Б.1

|

Рисунок Б.2

Библиография

[1] | ИСО 668:2020* | Контейнеры грузовые серии 1. Классификация, размеры и номинальные характеристики (Series 1 freight containers - Classification, dimensions and ratings) |

[2] | ОСТ 26-01-1183-82 | Сосуды и аппараты алюминиевые. Общие технические условия |

[3] | ИСО 1496-3:2019 | Контейнеры грузовые серии 1. Технические условия и испытания. Часть 3. Контейнеры-цистерны для жидкостей, газов и сыпучих материалов под давлением (Series 1 freight containers - Specification and testing - Part 3: Tank containers for liquids, gases and pressurized dry bulk) |

[4] | ИСО 21013-1:2021 | Сосуды криогенные. Арматура для сброса давления в криогенных условиях. Часть 1. Клапаны сброса давления многократно закрываемые (Cryogenic vessels - Pressure-relief accessories for cryogenic service - Part 1: Reclosable pressure-relief valves) |

[5] | ИСО 21013-2:2007 | Сосуды криогенные. Арматура для сброса давления в криогенных условиях. Часть 2. Устройства сброса давления одноразового действия (Cryogenic vessels - Pressure-relief accessories for cryogenic service - Part 2: Nonreclosable pressure-relief devices) |

[6] | ИСО 21013-3:2016 | Сосуды криогенные. Арматура для сброса давления в криогенных условиях. Часть 3. Определение размеров и пропускной способности (Cryogenic vessels - Pressure-relief accessories for cryogenic service - Part 3: Sizing and capacity determination) |

[7] | ИСО 4126-1:2013 | Устройства предохранительные для защиты от избыточного давления. Часть 1. Предохранительные клапаны (Safety devices for protection against excessive pressure - Part 1: Safety valves) |

[8] | ИСО 4126-2:2013 | Устройства предохранительные для защиты от избыточного давления. Часть 2. Предохранительные устройства с разрывной мембраной (Safety devices for protection against excessive pressure - Part 2: Bursting disc safety devices) |

[9] | ИСО 1161:2016 | Контейнеры грузовые серии 1. Угловые и промежуточные фитинги. Технические требования (Series 1 freight containers - Corner and intermediate fittings - Specifications) |

[10] | ИСО 17637:2003 | Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением (Non-destructive testing of welds - Visual testing of fusion-welded joints) |

[11] | ИСО 17636-1:2013 | Неразрушающий контроль сварных швов. Радиографический контроль. Часть 1. Методы рентгеновского и гамма-излучения с применением пленки (Non-destructive testing of welds - Radiographic testing - Part 1: X - and gamma-ray techniques with film) |

[12] | ИСО 17636-2:2013 | Контроль сварных швов неразрушающий. Радиографический контроль. Часть 2. Методы рентгеновского и гамма-излучения с применением цифровых детекторов (Non-destructive testing of welds - Radiographic testing - Part 2: X - and gamma-ray techniques with digital detectors) |

[13] | ИСО 17640:2010 | Неразрушающий контроля сварных швов. Ультразвуковой контроль. Методы, уровни контроля и оценки (Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment) |

[14] | ИСО 3452-2:2006 | Контроль неразрушающий. Проникающий контроль. Часть 2. Испытания проникающими веществами (Non-destructive testing - Penetrant testing - Part 2: Testing of penetrant materials) |

[15] | ИСО 5817:2014 | Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки) [Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded)] |

[16] | ИСО 10042:2018 | Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества по дефектам (Welding - Arc-welded joints in aluminium and its alloys - Quality levels for imperfections) |

[17] | ОСТ 26.260.140-2001 | Сосуды и аппараты, работающие под давлением. Способы контроля герметичности |

[18] | ИСО 21014:2019 | Сосуды криогенные. Характеристики криогенной теплоизоляции (Cryogenic vessels - Cryogenic insulation performance) |

[19] | ИСО 6346:2022 | Контейнеры грузовые. Кодирование, идентификация и маркировка (Freight containers - Coding, identification and marking) |

[20] | ОСТ 26-04-312-83 | Методы обезжиривания. Требования общие к техническим процессам |

УДК 621.5:006.354 | ОКС 75.180.20 |

Ключевые слова: контейнер-цистерна для перевозки сжиженного природного газа, контейнер-цистерна, сжиженный природный газ, перевозка опасных грузов, вакуумная изоляция, кислородное и криогенное оборудование | |