ГОСТ 31843-2013

(ISO 13707:2000)

Группа Г43

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Нефтяная и газовая промышленность

КОМПРЕССОРЫ ПОРШНЕВЫЕ

Общие технические требования

Petroleum and natural gas industries. Reciprocating compressors. General technical requirements

МКС 75.180.20

Дата введения 2015-02-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

(Поправка. ИУС N 1-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 июня 2014 г. N 561-ст межгосударственный стандарт ГОСТ 31843-2013 (ISO 13707:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2015 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 13707:2000* Industries du ![]() et du gaz naturel - Compresseurs alternatifs (Промышленность нефтяная и газовая. Поршневые компрессоры).

et du gaz naturel - Compresseurs alternatifs (Промышленность нефтяная и газовая. Поршневые компрессоры).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные положения, а также сноски, включенные в текст настоящего стандарта для учета потребностей национальной экономики указанных выше государств и/или особенностей межгосударственной стандартизации, выделены курсивом*. Настоящий стандарт дополнен приложением ДА, в котором приведены дополнительные требования к поршневым компрессорам, устанавливаемые в стандартах и технических условиях на поршневые компрессоры конкретных типов.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Перевод с английского языка (en).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДБ.

Степень соответствия - модифицированная (MOD).

Стандарт подготовлен на основе применения ГОСТ Р 53737-2009 (ИСО 13707:2000)

6 В стандарте реализованы нормы Федеральных законов от 21 июня 1997 г*. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" и от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

________________

* Вероятно, ошибка оригинала. Следует читать: от 21 июля 1997 г. - .

7 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт основан на совокупных знаниях и опыте производителей и потребителей поршневых компрессоров. Задачей настоящего стандарта является предоставление спецификации, что должно способствовать производству и закупкам поршневых компрессоров для всех служб нефтяной и газовой промышленности, но использование настоящего стандарта не ограничено потребностями только этих служб.

Целью настоящего стандарта является установление минимальных требований к проектированию и производству для того, чтобы оборудование могло служить тем целям, для которых оно предназначено. Данное ограничение в использовании должно приниматься во внимание в большей степени, чем вопросы получения прибыли. Энергосбережение и защита окружающей среды все более и более становятся объектами повышенного внимания, они важны для всех аспектов проектирования, применения и эксплуатации оборудования. Производители и покупатели оборудования должны энергично поддерживать альтернативные инновационные подходы, которые позволяют повысить степень повторного использования энергии и/или минимизировать вред для окружающей среды без ущерба для безопасности или надежности оборудования. Такие подходы необходимо внимательно изучать, право на покупку должно становиться все более и более зависимым от учета всех затрат в течение срока службы оборудования и от его влияния на окружающую среду, а не только от стоимости приобретения.

Настоящий стандарт вынуждает покупателя точно устанавливать определенные детали и характеристики.

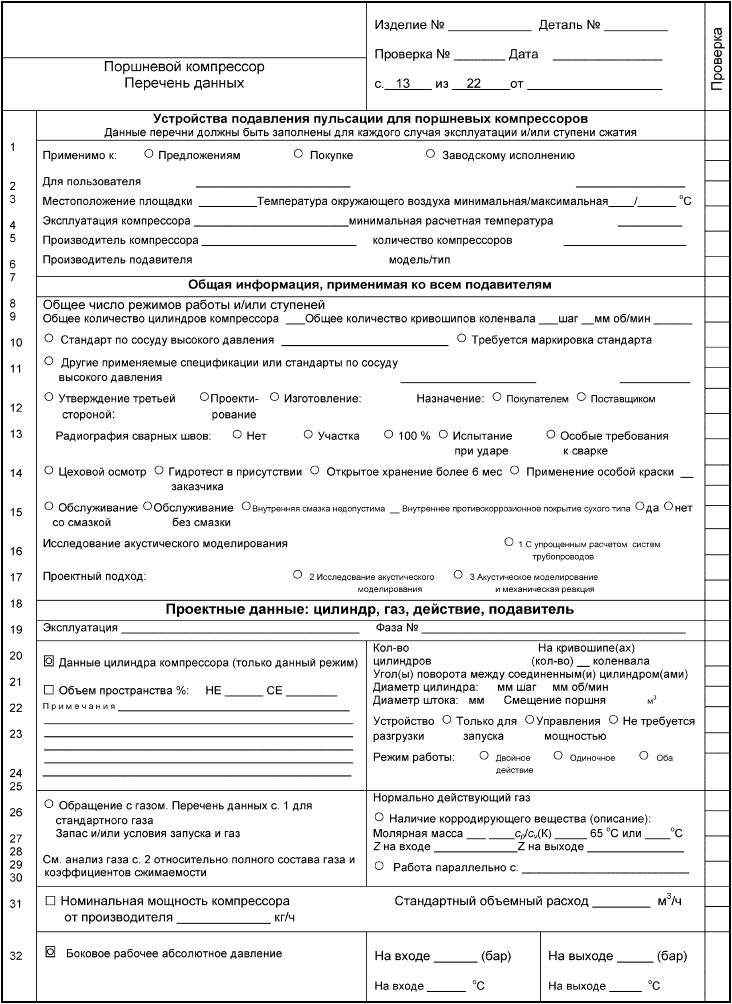

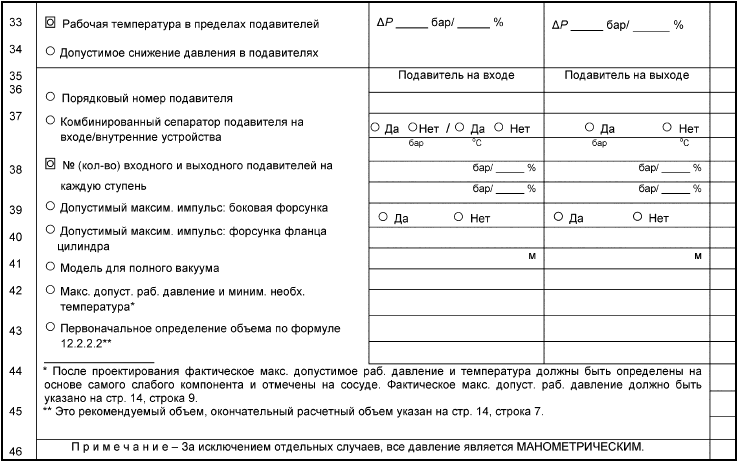

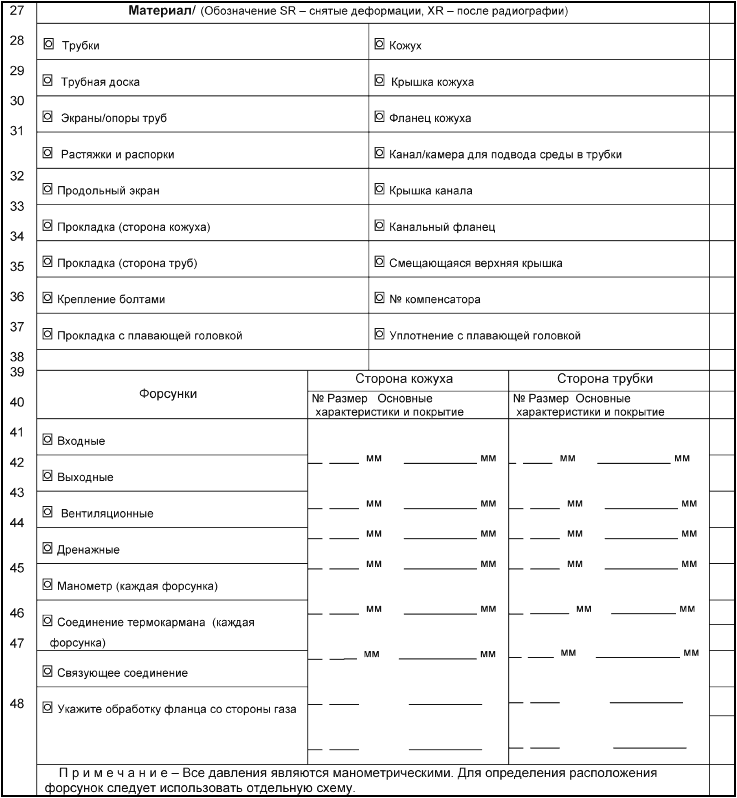

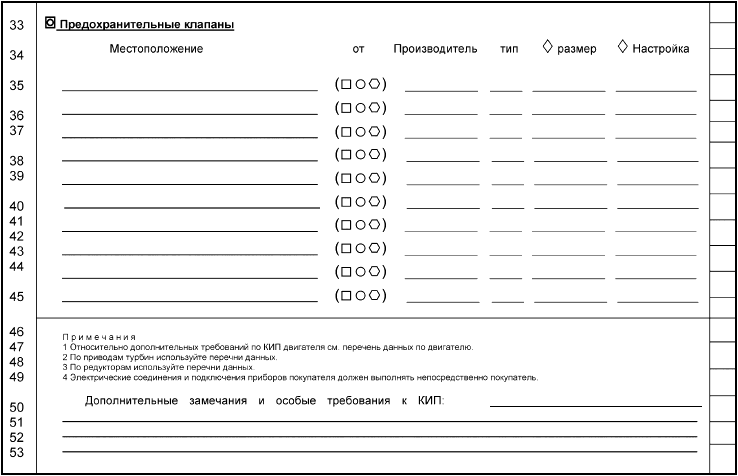

Значок () в начале пункта или подпункта означает, что здесь либо необходимо принять решение, либо покупателям должна быть предоставлена дополнительная информация. Данная информация должна быть указана в спецификации либо должна быть приведена в запросе стоимости или в заказе.

Для эффективного использования настоящего стандарта в целях упрощения получения справок из текста рекомендуется использование спецификаций, приведенных в приложении А.

При использовании настоящего стандарта необходимо знать, что дополнительные или отличные от этих требования могут использоваться при индивидуальных запросах. Настоящий стандарт не предназначен для запрета использования для продавца или покупателя альтернативного оборудования или инженерных решений в случае с индивидуальной заявкой. Это может быть применимо к инновационной или развивающейся технологии. Там, где предлагается альтернативный вариант, продавец обязан указать все отличия от настоящего стандарта и предоставить пояснения.

1 Область применения

Настоящий стандарт содержит минимальные требования для поршневых компрессоров и приводов к ним, используемых в нефтяной и газовой промышленности с цилиндрами со смазкой и без смазки. Настоящий стандарт может также по договоренности использоваться в других отраслях. Компрессоры, подпадающие под настоящий стандарт, включают в свой диапазон скорости от средней до низкой и пригодны для работы в экстремальных условиях. Сюда также включены относящиеся к ним системы подачи смазки, средства управления, контрольно-измерительная аппаратура, промежуточные охладители, выходные холодильники, устройства для подавления пульсации и другое оборудование. Сюда не входят встроенные газомоторные компрессорные агрегаты, блочные высокоскоростные съемные поршневые газовые компрессоры с механическим приводом, компрессоры с самодвижущимися поршнями однократного действия с резиновой манжетой, которые служат также в качестве ползунов, общестанционные воздушные компрессоры или компрессоры воздуха КИП и А, которые разрежаются с манометрическим давлением 9 бар и ниже. Сюда также не входят приводы газовых и паровых двигателей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.2.016-81 Система стандартов безопасности труда. Оборудование компрессорное. Общие требования безопасности

ГОСТ 8724-2002 (ISO 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 активный анализ (active analysis): Акустическое моделирование, при котором пульсация давления меняется благодаря работе компрессора для моделирования предполагаемой нагрузки, диапазона скоростей и различных состояний (см. 3.1).

3.2 акустическое моделирование (acoustic simulation): Процесс, с помощью которого моделируются одномерные акустические характеристики сред и воздействие динамического потока дожимного компрессора на эти характеристики.

Примечание - Данная модель математически базируется на основном дифференциальном уравнении (движение, сплошность и т.д.). Моделирование должно предполагать определение любых колебаний давления/потока в любой точке модели трубопровода, возникающих при любом возбуждении компрессора (см. 3.2 и 3.4).

3.3 аналоговое моделирование (analogue simulation): Метод использования электрических компонентов (катушек индуктивности, конденсаторов, катушек сопротивления и устройств электропитания) для достижения акустического моделирования (см. 3.1).

3.4 владелец (owner): Последний получатель оборудования.

Примечание - Владелец вправе поручить покупку данного оборудования другой организации или своему представителю.

3.5 комбинированная нагрузка на шток (combined rod load): Алгебраическая сумма нагрузки подаваемого газа и силы инерции на палец крейцкопфа.

Примечание - Нагрузка от давления газа - это сила, являющаяся результатом дифференциального давления газа, действующего на дифференциальный элемент площади штока. Сила инерции - это сила, являющаяся результатом ускорения поступательно движущейся массы. Сила инерции по отношению к пальцу крейцкопфа - это сумма произведения всех поступательно движущихся масс (поршня и шатунно-поршневого механизма, а также узла пальца крейцкопфа, включая шток) и их соответствующего ускорения.

3.6 локальный [local (adj.)]: Применяется по отношению к любому прибору, установленному на или вблизи оборудования или пульта управления.

3.7 максимальная допустимая непрерывная комбинированная нагрузка на шток (maximum permissible continuous combined rod load): Максимальная комбинированная нагрузка на шток, при которой ни одна из сил в приводном механизме (плунжер, шток плунжера, блок крейцкопфа, соединительная тяга, коленчатый вал, подшипники и т.д.) и станине компрессора не превышает значения, предусмотренного проектом и гарантирующего непрерывную работу.

3.8 максимальная допустимая нагрузка (maximum permissible continuous gas load): Максимальное воздействие, разрешенное производителем для непрерывной работы, на статические компоненты (например, станину, распорки и крепления) компрессора.

3.9 максимальная допустимая скорость (maximum permissible speed): Максимальная скорость, при которой согласно проекту возможна непрерывная работа компрессора.

3.10 максимальная допустимая температура (maximum permissible temperature): Максимальная постоянная температура, предусмотренная проектом для оборудования (или любой его части к которой относится данный термин) при работе с определенной средой при заданной температуре.

3.11 максимальное допустимое рабочее манометрическое давление (МДРМД) (maximum permissible working gauge pressure (MPWGP)): Максимальное непрерывное давление, на которое рассчитано оборудование (или любая его часть, к которой относится данный термин) при работе с определенной средой при заданной температуре.

3.12 минимальная допустимая скорость (minimum permissible speed): Минимальная скорость, при которой согласно проекту возможна непрерывная работа оборудования.

3.13 минимальное допустимое давление на всасывании (для каждой ступени) (minimum permissible suction pressure (for each stage)): Минимальное давление (измеряемое на впускном фланце), ниже которого величина комбинированная нагрузки на шток, или нагрузки от давления газа, или температуры газа на выходе, или скручивающей нагрузки коленного вала (в зависимости от того, какой параметр является определяющим для данного случая) будет превышать максимальное допустимое значение настройки выпускного предохранительного клапана, и других установленных для данной ступени параметров газа.

3.14 минимальная допустимая температура (minimum permissible temperature): Минимальная температура, для которой было разработано данное оборудование (или любая его часть, к которой относится данный термин).

3.15 необходимая подача (required capacity): Номинальный рабочий объем, определенный покупателем, соответствующий условиям эксплуатации с допустимым неминусовым допуском (NNT).

Примечание - См. приложение В для разъяснения термина "неминусовой допуск".

3.16 номинальное выходное давление (rated discharge pressure): Максимальное давление, необходимое для соответствия условиям, заявленным покупателем для данного типа эксплуатации.

3.17 номинальная выходная температура (rated discharge temperature): Максимальная предусмотренная рабочая температура, ставшая результатом конкретных условий эксплуатации.

3.18 номинальная мощность (компрессора) (rated power (of the compressor): Максимальная мощность компрессора и любых дополнительных частей с приводом от вала, необходимых для конкретных условий работы.

Примечания

1 В номинальную мощность включена мощность такого оборудования, как устройства подавления пульсации, трубопроводная обвязка, промежуточные холодильники и сепараторы.

2 Потери в системе трансмиссии и привода не включаются в номинальную мощность компрессора. Потери, происходящие в наружных подшипниках (например, используемых для поддержки крупных маховиков), включаются в номинальную мощность.

3.19 номинальная скорость (rated speed): Максимальная скорость, необходимая для соответствия определенным условиям эксплуатации.

3.20 номинальный (design): Слово, используемое проектировщиком или производителем в таких словосочетаниях, как номинальная мощность, номинальное давление, номинальная температура и номинальная скорость.

Примечание - Следует избегать использования этого слова в спецификациях для покупки.

3.21 обратный ход штока (rod reversal): Смена направления силы в нагрузке на шток плунжера (на сжатие и растяжение), что приводит к перемене знака нагрузки на палец крейцкопфа во время вращения.

3.22 объем входного потока (inlet volume flow): Уровень потока, выраженный в единицах объема потока при учете условий давления, температуры, сжимаемости и состава газа, включая содержание влаги, на впускном фланце компрессора.

Примечание - Для определения объема входного потока необходимо сделать допуск на спад давления из-за устройств подавления вибрации, а также на сепарацию межступенчатой жидкости.

3.23 обычно открытый и обычно закрытый (normally open and normally closed): Положения приборов при хранении и в обесточенном состоянии (такие приборы, как автоматически управляемые электрические выключатели и клапаны).

Примечание - Нормальное рабочее состояние устройства необязательно должно совпадать с его состоянием при хранении.

3.24 ответственность за оборудование (unit responsibility): Ответственность за координацию всех технических аспектов изготовления оборудования и вспомогательных систем, включенных в заказ.

Примечание - Это включает ответственность за проверку таких факторов, как требования к питанию, скорость, вращение, общая компоновка, соединительные элементы, динамические характеристики, шум, смазка, система герметизации, свидетельства об испытаниях материалов, контрольно-измерительных приборов, трубная обвязка и испытания отдельных узлов оборудования.

3.25 панель (panel): Устройство, предназначенное для установки, отображения и защиты измерительных приборов, переключателей и других приборов.

3.26 пассивный анализ (passive analysis): Акустическое моделирование, при котором колебание амплитуды постоянного потока в произвольно выбранном частотном диапазоне задается системе, обычно в месте расположения клапана цилиндра.

Примечание - Возникающая в результате функция преобразования определяет акустические собственные частоты и формы колебаний в интересующем частотном диапазоне (см. 3.1).

3.27 подача (capacity): Объем газа, входящий в компрессор с определенными параметрами, сжатого и доставленного при определенном давлении на выходе.

Примечание - Подача компрессора не включает газ, который вытекает из компрессора в процессе сжатия, а также воздух, который попадает в компрессор, действующий как вакуумный насос.

3.28 покупатель (purchaser): Физическое лицо или организация, высылающая заказ и спецификацию на имя продавца.

Примечание - Покупатель может быть как владельцем, так и представителем владельца.

3.29 предельная частота вращения (trip speed): Скорость, при которой срабатывает аварийный ограничитель скорости, отключая приводной двигатель.

3.30 приборный щиток (gauge board): Наружная подвеска или панель, используемая для установки измерительных приборов, переключателей и иных инструментов.

3.31 продавец (vendor): Организация, поставляющая оборудование.

Примечание - Продавцом может быть изготовитель или его представитель. Продавец, как правило, отвечает за сервисное обслуживание оборудования.

3.32 производитель (manufacturer): Организация, ответственная за проектирование и производство оборудования, - необязательно продавец

3.33 расчетная подача (manufacturer's rated capacity): Подача, соответствующая размеру компрессора.

3.34 расчетные нормы давления (pressure design code): Признанные нормы или стандарты для сосудов, работающих под давлением, указанные или согласованные с покупателем.

3.35 режим отказоустойчивой работы для систем управления (fail safe mode of operation for control systems): Такая установка при монтаже, чтобы отказ одного из компонентов или перебой в подаче энергии не могли привести к созданию опасных или потенциально опасных ситуаций.

3.36 спектральное распределение частот (spectral frequency distribution): Описание амплитуды гармоники пульсации давления по отношению к частоте в контрольной точке системы, выбранной для активного или пассивного акустического анализа (см. 3.1).

3.37 стандартный поток (standard flow): Подача, выраженная в объемных единицах, согласно стандартным условиям, которые представляют собой абсолютное давление 1,013 бар и температуру 0°С.

3.38 точка нормального режима работы (normal operating point): Точка, на которой предполагается нормальная работа оборудования и его оптимальная эффективность.

Примечание - Данная точка гарантируется производителем.

3.39 точка отключения (shut-down point): Уставка параметра, при котором требуется автоматическое или ручное отключение системы.

3.40 удаленный (прилаг.) (remote (adj.)): Применяется по отношению к любому устройству, расположенному на удалении от оборудования или пульта управления, обычно в операторской.

3.41 уставка сигнализации (alarm point): Заданное значение параметра, при котором активизируется аварийный сигнал для предупреждения об условии, которое нуждается в исправлении.

3.42 форма колебаний (акустического резонанса пульсаций) (mode shape (of an acoustic pulsation resonance)): Описание отношения амплитуды пульсаций к фазовому углу на различных участках системы трубопровода.

Примечание - Формы колебаний позволяют понять схему пульсаций в системе трубопровода (см. 3.1).

3.43 цифровое моделирование (digital simulation): Способ использования различных математических методов на электронно-вычислительных машинах для достижения акустической симуляции (см. 3.1).

4 Нормативные требования

Покупатель и продавец должны совместно определить соответствие оборудования нормативам, ограничениям, постановлениям и правилам, относящимся к данному оборудованию.

5 Основная конструкция

5.1 Общие требования

5.1.1 Оборудование (включая вспомогательные устройства), подпадающее под настоящий стандарт, должно быть спроектировано и сконструировано в расчете на минимальный срок эксплуатации 20 лет и по крайней мере на 3 года непрерывной работы. При этом является допустимым, что перерывы в работе могут возникнуть по причине износа отдельных, подверженных износу деталей. Предполагаемый срок эксплуатации подверженных износу деталей должен быть установлен продавцом.

5.1.2 Оборудование должно соответствовать требованиям и максимальному допустимому звуковому давлению, определенному заказчиком.

5.1.3 В случае если не было иных требований, системы водного охлаждения должны быть спроектированы в соответствии с условиями, данными в таблице 1.

Таблица 1 - Расчетные условия системы водного охлаждения

Расчетные условия | Теплообменники | Водяные рубашки и корпусы сальника |

Скорость в теплообменных трубах, м/с | От 1,5 до 2,5 | - |

Максимальное допустимое рабочее давление | >7 | >5 |

Гидравлическое давление при испытаниях, бар | 1,5 | 1,5 |

Максимальная потеря давления, бар | 1 | - |

Максимальная входная температура, °С | 30 | - |

Максимальная выходная температура, °С | 50 | - |

Максимальный подъем температуры, К | 20 | - |

Минимальный подъем температуры, К | 10 | - |

Коэффициент загрязнения водяной стороны, м | 0,35 | - |

Допуск на коррозию корпуса из углеродистой стали, мм | 3 | - |

Продавец обязан уведомить покупателя, что критерии минимального повышения температуры и скорости в поверхностях теплообменника находятся в противоречии. Покупатель должен подтвердить окончательный выбор.

Примечания

1 Критерий скорости охлаждающей среды в поверхностях теплообменника должен минимизировать загрязнение поверхностей водяной стороны.

2 Критерий минимального повышения температуры призван минимизировать использование охлаждающей воды.

Следует предусмотреть полное водоудаление и осушение системы водяного охлаждения.

5.1.4 Для того чтобы не допустить возбуждения крутящего, акустического и/или механического резонанса, поршневые компрессоры должны быть, как правило, предназначены для работы на постоянной скорости. При использовании приводов с регулируемой скоростью все оборудование должно быть рассчитано на безопасную работу в границах предельной скорости вращения. В случае использования приводов с регулируемой скоростью продавец должен предоставить покупателю диапазон нежелательных и небезопасных скоростей (см. 5.5 и 10.2).

5.1.5 Оборудование должно быть рассчитано на работу в границах предельной скорости вращения и настроек предохранительного клапана (см. 10.4.5) без повреждений. В случае если нет других указаний, предельные скорости должны соответствовать приведенным в таблице 2.

Таблица 2 - Предельные скорости приводов

Тип привода | Предельная скорость вращения, % от номинальной скорости |

Паровая турбина: | |

Класс A | 115 |

Классы B, C, D | 110 |

Газовая турбина | 105 |

Двигатель с регулируемой скоростью | 110 |

Двигатель с постоянной скоростью | Синхронная скорость |

Поршневой двигатель | 110 |

| |

5.1.6 Сборка оборудования, включая трубную обвязку и вспомогательные устройства, должна быть осуществлена совместно с участием продавца и покупателя. При сборке необходимо обеспечить соответствующее пространство и безопасный доступ при работе и техническом обслуживании.

5.1.7 Двигатели, электрические компоненты и электроизделия должны соответствовать национальной классификации, должны удовлетворять требованиям национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта* и других стандартов, приведенных покупателем, а также соответствующих национальных правил и норм.

________________

* На территории Российской Федерации действует ГОСТ Р МЭК 60079-2011.

5.1.8 Масляные ванны и корпусы, в которых содержатся подвижные детали со смазкой (такие, как подшипники и уплотнения вала), полированные детали и инструменты, а также элементы системы управления, должны быть разработаны стойкими к воздействию влаги, пыли и других инородных частиц в период работы и остановки.

5.1.9 Все оборудование должно быть разработано в расчете на быстрое и экономичное техническое обслуживание. Основные элементы, такие, как цилиндры и части компрессора, должны быть спроектированы (снабжены заплечиками или скобами) и изготовлены так, чтобы обеспечить точность регулировки и повторной сборки.

5.1.10 Продавец компрессора должен гарантировать надежность элементов всего оборудования для работы всей компрессорной установки, состоящей из компрессора, привода, силовой трансмиссии и вспомогательного оборудования и систем, включенных в заказ и поставленных продавцом компрессора и совместно с заказчиком определить перечень оборудования (деталей) для контрольного осмотра.

5.1.11 Покупатель должен определить нормальный рабочий режим оборудования. При отсутствии особых установок подача при нормальном рабочем режиме не должна иметь минусовый допуск.

Примечания

1 См. приложение В.

2 Для того чтобы приспособиться к нормальным рабочим допускам, номинальная подача производителя должна превышать требуемую подачу не менее чем на 3%.

5.1.12 Мощность, необходимая при нормальном режиме работы компрессора, не должна превышать заявленную мощность более чем на 3%.

5.1.13 Покупатель должен указать, будет ли оборудование установлено в помещении (обогреваемом или необогреваемом) или на открытом пространстве (под навесом или без него), а также погодные и климатические условия, в которых будет работать оборудование, включая максимальную и минимальную температуру и рабочий уровень влажности, пыли и коррозийных условий.

Оборудование и вспомогательные устройства должны обеспечивать работу в указанных условиях.

5.1.14 Продавец должен использовать указанные значения массового расхода, указанный состав газа и условия окружающей среды для того, чтобы рассчитать среднюю молярную массу, отношение значений удельной теплоемкости (![]() ), коэффициент сжимаемости (Z) и объем входного потока. Продавец компрессора должен указать эти значения в техническом задании на изделие вместе с предложением и использовать их для расчета эксплуатационных характеристик.

), коэффициент сжимаемости (Z) и объем входного потока. Продавец компрессора должен указать эти значения в техническом задании на изделие вместе с предложением и использовать их для расчета эксплуатационных характеристик.

5.1.15 Если какой-либо из цилиндров компрессора должен будет работать частично или полностью незагруженным в течение длительного периода времени, продавец и покупатель должны совместно определить меры, которые необходимо предпринять (например, периодическая кратковременная загрузка для того, чтобы прочистить накопления смазочной эмульсии в цилиндрах компрессора) для того, чтобы не допустить перегрева и повреждения жидкости.

5.1.16 Компрессоры должны быть способны достигать максимального перепада давления, указанного покупателем.

Продавец должен убедиться, что компрессор может работать в условиях полной нагрузки, частичной нагрузки (см. 5.4.1 и 5.4.2) или полностью ненагруженным (см. 5.1.15), а также готов к пуску в соответствии с согласованным порядком действий (см. 9.1.1.3).

5.1.17 Компрессоры, приводимые асинхронными двигателями, должны быть рассчитаны на фактической скорости двигателя для номинального режима, а не на синхронной скорости.

5.1.18 Запчасти для оборудования должны соответствовать требованиям настоящего стандарта.

5.2 Допустимые скорости

Компрессоры должны быть рассчитаны на скорость, гарантирующую низкий износ и стабильную работу в соответствии с условиями эксплуатации.

Примечание - Скорость вращения и скорость поршня при эксплуатации без смазки должны быть ниже скорости при эксплуатации со смазкой.

5.3 Допустимая температура на выходе

5.3.1 В случае если иные условия не были определены и согласованы, максимальная предусмотренная температура на выходе не должна превышать 150°С.

Это ограничение применимо ко всем указанным режимам работы и степеням нагрузки. Продавец должен сообщить покупателю как предусмотренный, так и адиабатический подъем температуры.

Особое внимание должно быть уделено условиям эксплуатации (например, при высоком давлении водорода или применение, требующее использования несмазанных цилиндров), когда температурные ограничения должны быть ниже.

Предусмотренная температура на выходе не должна превышать 135°С для эксплуатации при большом объеме водорода (молярная масса 12 или менее).

5.3.2 Сигнализация по высокой температуре газа на выходе и устройство отключения являются обязательными элементами для каждого цилиндра компрессора. Если это необходимо, 100%-ная разгрузка должна быть спроектирована как часть системы. Необходимая уставка режима работы должна быть согласована между поставщиком и покупателем компрессора.

Рекомендуемые уставки аварийного сигнала при превышении температуры на выходе и устройства аварийного отключения составляют 20 К и 30 К соответственно свыше предусмотренной температуры на выходе; но в любом случае уставка отключения при нагреве не должна превышать 180°С. Для того чтобы не допустить самовозгорания, более низкие уровни должны быть предусмотрены с учетом наличия воздуха из-за содержащегося в нем кислорода, если манометрическое давление на входе превышает 20 бар. Использование синтетических масел также может быть рекомендовано как дополнительное средство обеспечения безопасности (см. 8.2.1.9).

ВНИМАНИЕ - Кислородосодержащие газы, кроме воздуха, требуют особого внимания.

5.4 Шток и нагрузки давления газа

5.4.1 Комбинированная нагрузка на шток не должна превышать установленную производителем максимальную допустимую непрерывную комбинированную нагрузку на шток для ходовой части компрессора на любом конкретном режиме рабочей нагрузки. Эти комбинированные нагрузки на шток должны быть рассчитаны на основе заданного давления выпускного предохранительного клапана на каждом этапе и самого низкого давления всасывания, соответствующего каждому режиму нагрузки.

5.4.2 Давление газа не должно превышать установленный производителем максимум допустимого давления газа для компонентов компрессора (цилиндров, головок, распорок, направляющих крейцкопфа, картера и крепежных элементов) на любом конкретном режиме рабочей нагрузки. Эти нагрузки должны быть рассчитаны на основе заданного давления выпускного предохранительного клапана на каждом режиме и самого низкого давления всасывания, соответствующего каждому этапу нагрузки.

5.4.3 Комбинированные нагрузки на шток и нагрузки давления газа должны быть рассчитаны для каждого 10-ступенчатого оборота коленчатого вала для каждого конкретного режима нагрузки из давления внутреннего цилиндра с учетом потерь в клапане и газопроводе, а также факторов сжимаемости газа, соответствующих внутреннему давлению в цилиндре и температурным условиям при каждом увеличении угла поворота коленчатого вала. Внутреннее давление при каждом такте впуска является давлением всасывания (на фланце цилиндра) с учетом утечки в клапанах и на газопроводе.

5.4.4 Для всех установленных рабочих этапов нагрузки и для работы при полном отсутствии нагрузки компонент комбинированной нагрузки на шток, параллельный штоку поршня, должен полностью поменять направление между пальцем крейцкопфа и втулкой в течение каждого полного оборота коленчатого вала. При отсутствии иных установок обратный ход должен составлять не менее 15° угла поворота коленчатого вала, а величина пика обратной комбинированной нагрузки должна быть не менее 3% максимальной комбинированной нагрузки в обратном направлении (этот обратный ход необходим для получения достаточной подачи смазки между пальцем крейцкопфа и втулкой).

5.5 Критические скорости

5.5.1 Продавец компрессора должен предоставить материалы, предназначенные для минимизации поперечных и крутильных колебаний, которые могут затруднить работу всего компрессора на установленной рабочей скорости и на каждом установленном этапе нагрузки. Продавец должен проинформировать покупателя о всех критических скоростях - от нулевой до скорости отключения или синхронной скорости, возникающей при ускорении или замедлении (см. 15.2.3).

5.5.2 Помимо элементов с приводом от ремня продавец обязан предоставить сведения о крутящем моменте всей установки. Собственная частота крутильных колебаний всей системы компрессора (включая муфты и любую зубчатую передачу) не должна быть в пределах 10% любой рабочей скорости и 5% любого кратного любой рабочей скорости вала во вращающейся системе до десятой доли включительно.

5.5.3 Если компрессор приводится в действие турбиной или механизмом с зубчатой передачей, данные требования в отношении критических скоростей также должны быть соблюдены.

5.5.4 Если крутильные резонансы согласно расчетам должны быть в пределах согласно 5.5.2, необходимо провести анализ напряжений, который продемонстрирует, что эти резонансы не оказывают неблагоприятного воздействия на всю установку. Допущения, используемые в подобном анализе, должны быть согласованы между покупателем и продавцом.

6 Элементы компрессора

6.1 Цилиндры компрессора

6.1.1 Общие требования

6.1.1.1 Максимальное допустимое рабочее давление должно превышать номинальное давление на выходе минимум на 10% или 1,7 бар (в зависимости от того, какое значение выше). Максимальное допустимое рабочее давление должно быть по крайней мере равно установленному давлению предохранительного клапана (см. 10.4.5.3).

6.1.1.2 Горизонтальные цилиндры необходимы для сжатия насыщенных газов и газов, содержащих жидкости. Для работы в таких условиях горизонтальные цилиндры должны быть оснащены нижними выпускными штуцерами. Могут быть применены другие конструкции, пригодные для безопасной работы с конденсирующимися или насыщенными газами.

6.1.1.3 Цилиндры должны быть размещены и установлены так, чтобы обеспечить к ним доступ для работы по демонтажу для технического обслуживания всех элементов (включая корпусы водяных рубашек и распорок, насадки, клапаны, разгрузочные клапаны и элементы управления, установленные в цилиндре) без необходимости демонтировать цилиндр, трубопроводную обвязку или гасители пульсации.

6.1.1.4 Цилиндр с цельным поршнем, цилиндр со ступенчатыми поршнями или цилиндр с последовательно расположенными поршнями могут быть установлены по согласованию с покупателем. При таких системах цилиндров необходимо уделять особое внимание обеспечению обратной нагрузки на шток (см. 5.4.4).

6.1.1.5 Количество отверстий с резьбой на участках, находящихся под давлением, должно быть минимальным. Для того чтобы не допустить утечку среды на участках корпуса, находящихся под давлением, металл на этих участках должен быть равен по толщине, как минимум, половине номинального диаметра болта с прибавкой допуска на коррозию под просверленными отверстиями с резьбой и вокруг них.

6.1.2 Дополнительные элементы цилиндра

6.1.2.1 Опоры цилиндра должны быть спроектированы так, чтобы избежать разрегулировки и смещения штока во время прогрева и при рабочей температуре. Опора не должна быть прикреплена к внешней крышке цилиндра. Запрещается использовать подавители пульсации для поддержки цилиндра компрессора.

Продавец должен рассчитать минимум и максимум вертикального смещения штока при низкой температуре. При необходимости производитель обязан предоставить детали своих расчетов и допущения, на основе которых они были проведены. Предполагаемое вертикальное смещение штока при низкой температуре должно быть подтверждено заводскими испытаниями и отображено в таблице смещения штока, составленной продавцом. Проектирование и сборка компрессора должны обеспечивать вертикальное смещение штока при высокой температуре не более 0,015% величины перемещения.

Горизонтальное (боковое) смещение штока поршня согласно показаниям индикаторов во время заводского испытания не должно превышать 0,065 мм независимо от величины его перемещения (см. 13.3.4.1).

Смещение штока поршня должно быть измерено непосредственно рядом с фланцем корпуса цилиндра.

В приложении С приведена таблица величины смещения штока.

6.1.2.2 Продавец должен определить максимальную нагрузку на фланцы.

6.1.2.3 При отсутствии иных указаний каждый цилиндр должен быть оснащен сменной прокладкой, защищенной от контакта с хладагентом. Прокладки должны быть как минимум 9,5 мм в толщину для поршня диаметром до 250 мм включительно. Для поршня диаметром больше 250 мм минимальная толщина прокладки должна составлять 12,5 мм.

Прокладки должны иметь посадку с натягом и фиксироваться механическими способами (штифтами или заплечиками).

6.1.2.4 Толщина стенки цилиндров для возможности повторной расточки должна быть увеличена до 3 мм для того, чтобы была возможна повторная расточка, представляющая собой увеличение до 3 мм от исходного диаметра, без ущерба для максимального допустимого рабочего давления, максимальной допустимой непрерывной нагрузки газа и максимальной допустимой комбинированной нагрузки на шток.

6.1.2.5 Шероховатость поверхности расточенного отверстия поршневых колец цилиндра и цилиндров без прокладок должна составлять от 0,2 до 0,6 мкм Ra (среднеарифметического отклонения профиля).

6.1.2.6 В соответствии с требованиями документации на внутреннюю поверхность цилиндра должно быть нанесено покрытие. Материал покрытия и способ покрытия должны быть согласованы покупателем.

6.1.2.7 Головки цилиндра, уплотнительные сальники, камеры дополнительного пространства и крышки клапанов должны быть закреплены с помощью шпилек. Конструкция должна исключить необходимость снятия шпилек для демонтажа какой-либо части указанных элементов. Величина момента затяжки для всех шпилек и болтов должна быть включена в инструкцию, составленную производителем.

Примечание - Превышение значения момента затяжки может привести к повреждению системы клапанов и седла клапана цилиндра.

6.1.2.8 Шероховатость поверхности уплотняющего кольца клапанного канала не должна превышать среднеарифметического отклонения профиля (Ra) 1,6 мкм. Клапанные каналы, оснащенные уплотняющими кольцами, должны иметь входной скос для установки такого кольца.

6.1.2.9 Глухие отверстия для шпилек должны иметь глубину резьбовой части нарезки в 1,5 раза больше диаметра шпильки.

6.1.2.10 Крепление должно быть осуществлено с учетом следующих требований:

- профиль резьбы должен соответствовать ГОСТ 8724 и [1]. Необходимость использования мелкой резьбы в чугунных элементах и во внешних крепежных деталях, которые часто подвергаются мелкому ремонту, включая детали, находящиеся под давлением, должна быть обоснована;

- использование крепежных болтов вместо шпилек должно быть обосновано;

- материалом для шпилек должен быть [2] сорт В7 для стальных цилиндров. [2] сорт В7 или [3] сорт В могут быть использованы для чугунных цилиндров. [4] должен быть использован для минимальной допустимой температуры минус 30°С и ниже. Маркировка шпильки должна быть расположена на торце. Для шпилек, предназначенных для низких температур, следует использовать гайки [5] сорт 4 или сорт 7. Гайками, пригодными для использования со шпильками [2] или [3], будут гайки [5] сорт 2Н;

- крепежные изделия элементов компрессора, совершающие возвратно-поступательные или вращательные движения, должны быть надежно зафиксированы механическим способом (пружинные шайбы, стопорные шайбы и анаэробный клей являются неприемлемыми в качестве крепления).

6.1.2.11 Клапанные фонари и камеры дополнительного пространства должны быть минимального объема.

6.1.2.12 Внешние емкости с подходящими к ним сливными патрубками должны иметь спускные клапаны.

6.1.3 Охлаждение цилиндра

6.1.3.1 Цилиндры должны быть обеспечены системой охлаждения в соответствии с требованиями условий эксплуатации, описанными в 6.1.3.1.1-6.1.3.1.4 (см. 11.4 и рисунок G.2, приложение G).

6.1.3.1.1 Статически наполняемая система подачи охлаждающей жидкости (см. рисунок G.2, план А, приложение G) может быть установлена там, где цилиндры не должны работать полностью незагруженными в течение длительного времени, предполагаемая максимальная температура на выходе менее 90°С, а адиабатический подъем температуры газа (составляющий разницу между температурой всасывания и температурой на выходе, основанной на адиабатическом сжатии) составляет менее 85 К.

6.1.3.1.2 Атмосферные термосифонные системы охлаждения (см. рисунок G.2, план B, приложение G) могут быть установлены там, где цилиндры не должны работать полностью незагруженными в течение длительного времени и

a) предполагаемая максимальная температура на выходе менее 100°С;

b) адиабатический подъем температуры газа менее 85 К.

6.1.3.1.3 По заказу покупателя могут быть использованы герметичные термосифонные системы. Максимальная температура на выходе не должна превышать 105°С. Система должна быть оснащена предохранительным термоклапаном с установкой срабатывания не более 1,7 бар.

6.1.3.1.4 Системы охлаждения с принудительной циркуляцией жидкости (см. рисунок G.2, план C, приложение G) должны быть установлены там, где цилиндры будут работать незагруженными в течение длительного времени либо:

a) предполагаемая максимальная температура на выходе превышает 100°С или

b) адиабатический подъем температуры газа составляет 85 К и более.

Примечание - Для мест с температурой окружающей среды 45°С или более термосифонная или статически заполняемая система может не подходить.

6.1.3.2 Цилиндры с воздушным охлаждением не могут быть установлены без предварительного письменного согласования с покупателем.

6.1.3.3 Для предотвращения образования конденсата входная температура охлаждающей жидкости для цилиндров с охлаждением с помощью принудительной циркуляции должна быть по крайней мере на 5 К выше температуры конденсации входящего газа. Для влажного газа или газа, который контактировал с жидкостью в сосуде, из которого компрессор производит забор, температура конденсации должна быть установлена на 5 К выше температуры всасывания для того, чтобы обеспечить подачу и/или охлаждение газа перед его попаданием в цилиндр. В этом случае входная температура охлаждающей жидкости должна быть на 10 К выше входной температуры газа.

Система охлаждения должна соответствовать всем вышеперечисленным требованиям во всех рабочих режимах и в режимах наладки, включая первый запуск. При необходимости система должна быть оснащена насосом рециркуляции охладителя и нагревателем для обеспечения запуска.

Скорость потока охлаждающей жидкости должна быть достаточно высокой для того, чтобы не допустить засорения рубашек цилиндра и трубопровода.

Примечание - Высокая температура охлаждающей жидкости на выходе (более чем на 17 К выше входной температуры газа) может привести к потере мощности и эффективности.

6.1.3.4 Конструкция рубашек охлаждения должна быть такой, чтобы разрушение уплотнительной прокладки не привело к попаданию охлаждающей жидкости в цилиндр или газа в охлаждающую систему.

6.1.3.5 При необходимости должна быть установлена замкнутая система охлаждения с принудительной циркуляцией и герметичными рубашками охлаждения. Она должна соответствовать требованиям 6.1.3.5.1-6.1.3.5.3 (см. рисунок G.2, план D, приложение G).

6.1.3.5.1 Система охлаждения должна соответствовать требованиям 6.1.3.3.

6.1.3.5.2 Рекомендуется контролировать циркулирующую охлаждающую жидкость, чтобы повышение температуры охлаждающей жидкости в каждом отдельном цилиндре, включая крышки цилиндров, если они подлежат охлаждению, оставалось в пределах 5 К и 10 К.

6.1.3.5.3 Система должна быть оснащена предварительно установленной трубной обвязкой, смонтирована на раме и оснащена датчиками температуры и давления, аварийными сигналами.

6.1.4 Соединения цилиндра

6.1.4.1 Подводящие и отводящие соединения и другие соединения для технологического газа должны иметь фланцы, а также они должны соответствовать допускаемому рабочему давлению.

6.1.4.2 Фланцевые соединения скрепляются с помощью шпилек, если установка болтов не была оговорена при заказе.

6.1.4.3 Конструкция фланцев должна соответствовать требованиям стандартов [6] и [7] или по согласованию требованиям иных стандартов. Конструкция нестандартных соединений, включая переходники, должна быть согласована с покупателем (см. приложение F). Продавец должен обеспечить поставку всех уплотнительных и крепежных изделий, предназначенных для крепления и уплотнения переходников.

6.1.4.4 Шероховатость поверхности контактирующих с сальником соединений из чугуна или стали, кроме фланцев с прокладкой под кольцевое уплотнение, должна быть от 3,2 до 6,4 мкм среднеарифметического отклонения профиля (Ra), при этом должна быть использована зубчато-круговая или зубчато-спиральная поверхность, имеющая шаг от 0,6 до 10 мм. Обработка поверхности уплотнителей для кольцевых соединений должна соответствовать требованиям [8].

6.1.4.5 Резьбовые соединения должны соответствовать требованиям [9]. Резьбовые соединения, не находящиеся в эксплуатации, должны быть закрыты металлическими пробками, изготовленными из того же материала, что и цилиндр. Для последующего извлечения пробок их резьбовые поверхности должны быть смазаны.

Запрещается использовать полимерную пленку для уплотнения пробок, а также пробки из полимерных материалов.

6.2 Клапаны и разгрузочные устройства

6.2.1 Среднюю скорость , м/с, потока газа в клапане определяют по формуле

![]() , (6.1)

, (6.1)

где A - эффективная площадь головки цилиндра, см;

F - произведение фактической подъемной силы, периметра отверстия клапана и количества впускных или выпускных клапанов, см;

- средняя скорость поршня, м/с.

6.2.2 Конструкция клапана и разгрузочного устройства должна соответствовать свойствам нагнетаемых газов. Каждое отдельное разгрузочное устройство должно быть оснащено средствами визуальной индикации его положения и загрузки (загружено или разгружено).

6.2.3 Конструкция клапанов, включая двухуровневые клапаны, должна быть разработана таким образом, чтобы исключить их неправильную установку.

6.2.4 Узлы клапанов должны быть съемными для обеспечения возможности ремонта. Прокладки между гнездом клапана и цилиндром должны быть цельнометаллическими или с металлической оболочкой. Прокладки между крышкой клапанного механизма и цилиндром должны быть цельнометаллическими, с металлической оболочкой или с металлическим кольцом. Иные типы прокладок могут быть использованы по согласованию с покупателем. По требованию покупателя поставщик должен предоставить письменный отчет о динамических свойствах клапанов.

6.2.5 Клапан и цилиндр должны быть спроектированы таким образом, чтобы ни упор клапана, ни крепежные соединения не могли упасть в цилиндр, даже если крепежные соединения клапана разрушатся или ослабнут.

6.2.6 Если масса клапана превышает 15 кг, продавец должен предоставить устройство, облегчающее демонтаж и установку узлов клапанов для ремонта.

6.2.7 Концы спиральной пружины клапана должны быть выпрямлены для того, чтобы защитить тарелку клапана от повреждений концами пружины.

6.2.8 Шероховатость поверхности клапанной тарелки после обработки должна составлять не менее 0,4 мкм Ra. Края должны быть отполированы. Гнезда клапанов и уплотнительные поверхности должны иметь шероховатость не менее 0,4 мкм Ra.

6.2.9 Гнезда клапанов, контактирующие с тарелками клапанов, должны иметь минимальную твердость поверхности RC32 и объемную закалку в случае высокочастотной закалки, минимальную глубину твердого слоя 1,6 мм (см. 7.1.10)

6.2.10 Необходимость установки разгрузочных устройств должна быть оговорена при заказе.

6.3 Поршни, поршневые штоки и поршневые кольца

6.3.1 Поршни, которые можно демонтировать со штока, должны быть прикреплены к штоку с помощью заплечиков и контргаек или с помощью стяжных болтов. Все гайки должны быть надежно зафиксированы в надлежащих местах. Гайки, прикрепляющие поршневой шток к поршню и крейцкопфу, должны быть зафиксированы. Шток должен быть надежно скреплен с крейцкопфом, чтобы предотвратить вращение.

6.3.2 Пустотелые поршни (одиночные или составные) должны непрерывно самовентилироваться для сбрасывания давления при сбросе давления в цилиндре через отверстие, расположенное в торцевой части поршневой камеры диаметром 3 мм, отверстия в основании канавки поршневого кольца или пружинной предохранительной заглушки во внешней торцевой части поршня.

6.3.3 Для повышения износоустойчивости на поршневые штоки должны быть нанесены твердые металлические покрытия. При эксплуатации оборудования в коррозионных средах материал штока и покрытия должен соответствовать рабочим условиям. Необходимо обратить внимание на использование твердых покрытий для увеличения устойчивости к износу. При использовании покрытия поршневые штоки должны быть постоянно защищены от набивки сальника поршневого штока с помощью маслосъемников. Материал покрытия должен быть тщательно герметизирован для предотвращения коррозии материала основы на стыках покрытия. Технологии плавки, требующие высоких температур, которые могут отрицательно сказаться на механических характеристиках материала основы, не должны быть использованы.

При эксплуатации оборудования в коррозионно-опасных условиях основной материал и материал покрытия поршневого штока должны соответствовать рабочим условиям, заявленным в спецификации.

Высокоскоростные и высокопрочные термические технологии обработки подходят для изготовления покрытия поршневого штока. Технологии металлического напыления, придающие шероховатость поверхности основного материала, не могут быть рекомендованы, так как при их использовании на поверхности возникают потенциально опасные точки механического напряжения. Использование нижнего слоя под основным слоем покрытия не рекомендуется.

Поршневые штоки, которые были предварительно обработаны с применением высокочастотной закалки, нельзя покрывать износоустойчивым материалом поверх основы, подвергнутой высокочастотной закалке.

6.4 Коленчатые валы, картеры, шатуны и крейцкопфы

6.4.1 Коленчатые валы должны быть цельными и должны пройти термическую и механическую обработку всех рабочих поверхностей и мест соединений.

6.4.2 Шатуны должны быть изготовлены из стальных поковок и оснащены съемными колпачками. У них не должно быть острых углов. Втулки пальцев крейцкопфа должны быть сменными. Все шатунные болты должны быть после сборки надежно закреплены с помощью шплинта.

6.4.3 Крейцкопфы для горизонтальных компрессоров номинальной мощностью более 150 кВт должны быть изготовлены из стальных поковок. Поковки по [10] сорт 80-55-06 применимы для крейцкопфов номинальной мощностью 150 кВт и менее. Верхние и нижние башмачные накладки крейцкопфа, а также направляющие крейцкопфа должны быть сменными. Должны быть предусмотрены специальные приспособления для обеспечения регулировки крейцкопфа. Должны быть также предусмотрены соответствующие отверстия для возможного ремонта крейцкопфа.

6.4.4 Если существует такое требование, картер должен быть оснащен предохранительными устройствами для защиты от быстрого подъема давления. Эти устройства должны быть оснащены направленными вниз прорезями (в сторону от лица оператора), пламягасящим механизмом и устройством для мгновенного закрывания, предназначенным для минимизации обратного потока.

Примечание - Рекомендуется, чтобы общая площадь проходного сечения подобных устройств была не менее 70 мм на каждый дм

свободного объема картера.

6.4.5 Корпусы крейцкопфов должны быть прикреплены к картеру с помощью шпилек, если они не являются неотъемлемой частью станины. Пришлифованные соединения должны быть предусмотрены между корпусом крейцкопфа и картером, корпусом крейцкопфа и распорным кольцом, распорным кольцом и цилиндром.

6.5 Распорные втулки

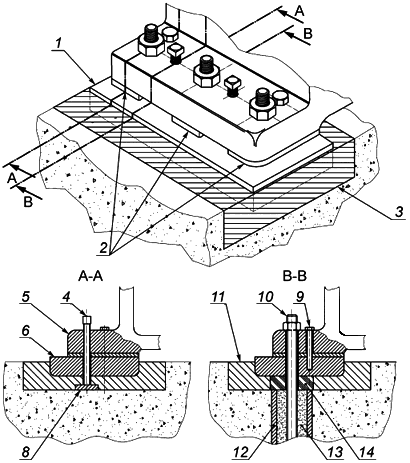

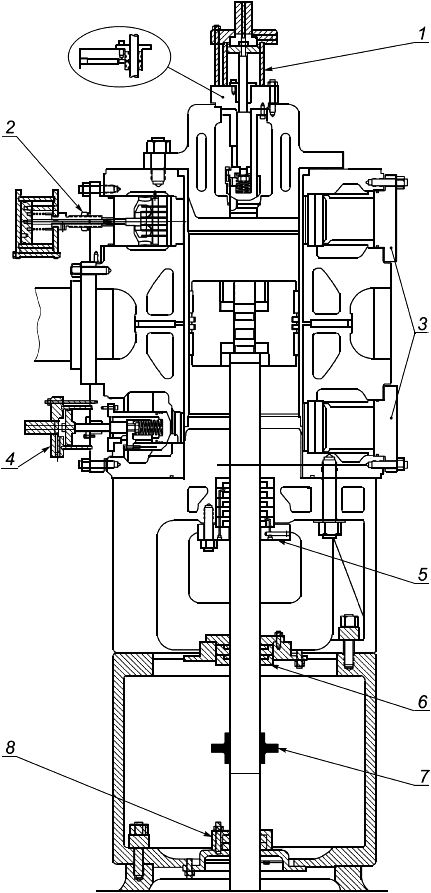

6.5.1 Покупатель должен указать в спецификации, какие типы распорных колец, перечисленных в 6.5.1.1-6.5.1.4, ему требуются (рисунки I.2 и I.3, приложение I).

6.5.1.1 Тип A: короткая однокамерная распорная втулка, применяемая только при эксплуатации с использованием смазки, когда допускается вынос смазки (на маслосъемном кольце и уплотнителе для защиты от давления). Это устройство не должно быть использовано, когда цилиндры смазывают синтетическими маслами.

Примечание - Распорные втулки типа A применяют при работе с невоспламеняющимися и неопасными газами.

6.5.1.2 Тип B: длинная однокамерная распорная втулка, применяемая при эксплуатации без использования смазки или при наличии конкретных указаний в спецификации. Она должна быть достаточной длины для того, чтобы не допустить выноса смазки. Ни одна часть поршневого штока не должна входить в картер (корпус крейцкопфа) и в уплотнитель газового цилиндра. Поршень должен быть оснащен маслоотражателем из искроустойчивого материала с прорезью для обеспечения легкого доступа к уплотнению поршневого штока.

6.5.1.3 Тип C: длинная двухкамерная распорная втулка, предназначенная для содержания воспламеняющихся, опасных или токсичных газов. Ни одна часть поршневого штока не должна входить в защищающее от давления уплотнение газового цилиндра, промежуточное герметизирующее уплотнение и уплотнение маслосъемного кольца. Между двумя камерами должно быть межкамерное уплотнение. Приспособления для смазки межкамерного уплотнения и для подачи уплотняющего газа при необходимости должны быть предусмотрены продавцом.

6.5.1.4 Тип D: длинная/короткая распорная втулка, предназначенная для содержания воспламеняющихся, опасных или токсичных газов. Ни одна часть поршневого штока не должна входить в промежуточное герметизирующее уплотнение и в маслосъемный сальник. Между двумя камерами должно быть межкамерное уплотнение. Приспособления для смазки межкамерного уплотнения для подачи уплотняющего газа при необходимости должны быть предусмотрены продавцом.

6.5.2 Отверстия для доступа необходимого размера должны быть предусмотрены на всех распорных втулках для того, чтобы обеспечить возможность демонтажа уплотнения. В двухкамерных распорных втулках типа D камера, смежная с цилиндром (внешняя камера), может быть открыта для доступа через съемную перегородку. Распорные втулки (или их камеры) должны быть оснащены защитными перегородками, сдвижными жалюзийными кожухами и уплотненными цельнометаллическими кожухами, как это указано в спецификации. Установка неметаллических кожухов запрещена.

6.5.3 Конструкция распорной втулки должна предусматривать возможность замены прокладочного кольца без необходимости демонтировать поршневой шток.

6.5.4 Там, где предусмотрены цельнометаллические кожухи для распорных втулок, распорные втулки, перегородки, кожухи, болтовые крепления и промежуточное герметизирующее уплотнение должны быть разработаны с учетом минимизации дифференциального давления в камерах, составляющего 2 бар или выше, если того требует проект. Продавец должен указать в спецификации максимальное допустимое рабочее давление распорной втулки.

6.5.5 Каждая камера распорной втулки должна быть оснащена внизу сливным патрубком, а наверху - вентиляционным отверстием. Камера распорной втулки со встроенными ребрами жесткости должна иметь также встроенное устройство для осуществления слива между ребрами. Отдельно вентиляционное отверстие или очистное отверстие должно быть предусмотрено в каждой камере. Вентиляционное отверстие должно быть не менее 1 номинального диаметра трубы (приложение I, схемы вентиляционной и очистной систем). Все остальные внешние соединения должны быть не менее одного номинального диаметра.

Внутренние трубы встроенной вентиляционной системы должны быть изготовлены из нержавеющей стали. Вентиляционное отверстие должно быть расположено ниже штока, чтобы облегчить слив жидкости из корпуса. Там, где требуется охлаждение манжеты сальника, должны быть предусмотрены впускные и выпускные отверстия на распорной втулке, расположенные так, чтобы облегчить вентиляцию и отток жидкости (см. рисунки I.1, I.2 и I.3, приложение I).

При отсутствии иных указаний вентиляционное, дренажное и продувное оборудование и трубная обвязка должны быть обеспечены покупателем. Закрытые, герметичные или продувные распорные втулки днища цилиндра, не использующие вентиляционное отверстие, соединенное с открытым воздушным отверстием, должны быть оснащены предохранительным устройством.

Продавец должен гарантировать, что вентиляционное отверстие (если оно соединено с открытым воздушным отверстием) или предохранительное устройство подходит для предотвращения появления избыточного давления в распорной втулке в случае неисправности корпуса.

6.5.6 В распорных втулках типов A и B с цельнометаллическими кожухами должны быть установлены надежные кольцевые уплотнители в местах, где расположены маслосъемные сальники. В распорных втулках типов C и D с цельнометаллическими кожухами надежные кольцевые уплотнители должны быть установлены в местах, где расположены маслосъемные кольца, и там, где расположены перегородки. Эти уплотнительные кольца должны быть сегментного типа с боковой загрузкой, которые закроются для атмосферного давления (без продува), чтобы предотвратить загрязнение картерного масла по причине утечки газа из корпуса цилиндра (см. 6.6.8).

6.6 Уплотняющие коробки и гидравлическое уплотнение

6.6.1 Все маслосъемные кольца, промежуточные герметизирующие уплотнители и гидравлические уплотнения газовых цилиндров должны представлять собой сегментные кольца с устойчивыми к коррозии охватывающими пружинами. При эксплуатации в среде, богатой сернистым нефтяным газом, охватывающие пружины должны быть изготовлены из сплава никеля и хрома Inconel 600 или Х750. При необходимости должны быть установлены щитки в корпусе крейцкопфа на возвратном маслопроводе из набивного сальника или маслосъемного кольца для предотвращения разбрызгивания.

6.6.2 Фланцы уплотняющей коробки должны быть прикреплены к головке цилиндра или к самому цилиндру не менее чем четырьмя болтами. Фланцы должны быть изготовлены из стали для работы с воспламеняющимися, опасными или токсичными газами. Расчетное давление уплотняющих коробок должно составлять не менее максимального допустимого рабочего давления цилиндра.

6.6.3 Для работы в условиях наличия воспламеняющихся, опасных, токсичных или влажных газов уплотняющие гидравлические коробки должны быть оснащены обычными вентиляционными и дренажными отводами под поршневым штоком, проведенными производителем к нижней части распорной втулки (см. приложение I).

6.6.4 При отсутствии иных указаний в спецификации критерии, приведенные в 6.6.4.1-6.6.4.4, следует применять для охлаждения уплотнительных коробок.

6.6.4.1 Стандартная схема производителя может быть использована для давления в цилиндре на выходе до 100 бар.

6.6.4.2 Уплотняющие коробки с жидкостным охлаждением со встроенными охлаждающими манжетами являются необходимыми при использовании следующих материалов для уплотнения:

a) несмазанные неметаллические кольцевые уплотнители с МДРМД цилиндра выше 17 бар;

b) смазанные неметаллические кольцевые уплотнители с МДРМД цилиндра выше 35 бар;

c) изготовленные из любых материалов, смазанные или несмазанные с МДРМД цилиндра выше 100 бар.

В этих случаях:

- кольцевые уплотнители следует использовать для того, чтобы закрыть каналы подачи охладителя между манжетами;

- кольцевые уплотнители должны быть полностью утоплены в канавки как на внешнем, так и на внутреннем диаметре кольцевых уплотнителей. Небольшое углубление должно быть предусмотрено вокруг утопленного кольцевого уплотнителя для обнаружения протечек. Кольцевые уплотнители, которые перекрывают поршневой шток, не следует использовать;

- коробки с охлаждением с помощью жидкости должны быть проверены на протечку в полости со стороны холодоносителя при манометрическом давлении не менее 7,5 бар.

6.6.4.3 Уплотняющие коробки для гидравлического уплотнения компрессоров, работающих без смазки и имеющих цилиндры с МДРМД ниже 17 бар, должны давать возможность добавлять охлаждающую жидкость и должны быть оснащены стальными заглушками с резьбой.

6.6.4.4 Когда уплотнение охлаждается с помощью принудительной циркуляции, продавец должен снабдить покупателя фильтром стойкостью фильтрации 125 мкм или выше, расположенным снаружи от распорной втулки.

Внутренняя трубная обвязка и цельнокованые соединительные элементы труб из аустенитной стали должны быть установлены продавцом. Если наружную трубную обвязку поставляет продавец, то она должна быть изготовлена из аустенитной стали.

6.6.5 Если необходимо охлаждение уплотнения, продавец информирует покупателя о требованиях к охлаждению (расход жидкости, давление, перепад давлений и температуры), степени фильтрации и защите от коррозии. Падение давления в подаче охлаждающей жидкости в уплотнительной коробке не должно превышать 1,7 бар. Если потребуется, продавец должен предоставить закрытую систему жидкостного охлаждения (см. рисунок G.3, приложение G).

Примечание - Входная температура охлаждающей жидкости для уплотнительной коробки не должна превышать 35°С. Эффективность уплотнения повышается при низкой температуре охлаждающей жидкости.

6.6.6 Радиальный зазор должен быть предусмотрен между поршневым штоком и прилегающими к нему неподвижными элементами для того, чтобы не допустить контакта между ними, когда сменные ленты поршня подвергаются максимальному допустимому износу.

6.6.7 Корпусы крейцкопфов должны содержать уплотнительные коробки с маслосъемными кольцами для минимизации протечки масла из картера.

6.6.8 При необходимости для того, чтобы свести выделение газа к минимуму, гидравлическое уплотнение газового цилиндра должно включать манжеты для вентилирования и для буферного газа с уплотнительными кольцами с боковой установкой в прилегающих к ним манжетных уплотнениях (см. рисунки I.1, I.2 и I.3, приложение I).

6.7 Паспортные таблички и стрелки вращения

6.7.1 Паспортные таблички должны быть надежно прикреплены в легкодоступном месте на корпусе компрессора, на каждом цилиндре компрессора и на всех основных элементах вспомогательного оборудования.

6.7.2 Стрелки вращения должны быть выполнены литьем или прикреплены к каждому основному элементу вращающегося оборудования на видном месте. Паспортные таблички и стрелки вращения, если они прикреплены, должны быть изготовлены из аустенитной стали или из сплава никеля и меди.

Крепежные детали должны быть из того же материала. Крепление с помощью сварки запрещено.

6.7.3 Номер или код изделия, наименование продавца, серийный номер оборудования, дата изготовления, размер и тип компрессора, величина хода и номинальная скорость компрессора должны быть указаны на паспортных табличках на корпусе.

6.7.4 Паспортные таблички на цилиндрах компрессора должны содержать информацию о номинальном давлении, серийный номер, диаметр проходного отверстия, величину хода, максимальное допустимое рабочее давление и температуру, давление гидравлического испытания, объемную производительность. При работе компрессора при отрицательных температурах паспортные таблички цилиндров должны также содержать минимальную проектную температуру металла.

6.7.5 Асинхронные двигатели, используемые в поршневых компрессорах, должны быть оснащены дополнительными табличками, указывающими, каким должен быть ток полной нагрузки, а также предполагаемый уровень вибрации.

7 Материалы

7.1 Общие требования

7.1.1 Материалы компрессора должны соответствовать конкретным условиям эксплуатации.

В приложении Н приведены основные классы материалов для компрессора, предназначенные для изготовления его основных деталей. См. раздел 11 по поводу материалов для дополнительной трубной обвязки.

7.1.2 Продавец должен описать процедуру испытаний и проверок, необходимых для того, чтобы удостовериться, что данные материалы удовлетворяют требованиям эксплуатации. Эти испытания и проверки должны быть перечислены в тексте спецификации и представлены покупателю. Продавец может также назначить проведение дополнительных испытаний и проверок для материалов, предназначенных к эксплуатации в экстремальных условиях.

7.1.3 Внешние части, задействованные во вращении и скольжении (такие, как крепления рычажных механизмов и регулировочные механизмы), должны быть изготовлены из коррозионно-устойчивых материалов, соответствующих условиям места эксплуатации.

7.1.4 Мелкие детали, не указанные в спецификации (гайки, пружины, шайбы, прокладки и ключи), должны иметь устойчивость к коррозии такую же, как и у деталей, указанных в спецификации.

7.1.5 Покупатель предоставляет сведения продавцу о максимальных количествах коррозийных реактивов или опасных веществ в технологических жидкостях или в окружающей среде, таких, как сероводород, хлориды или другие вещества, которые могут привести к вызванному коррозией растрескиванию, а также вещества, которые могут вступать в реакцию с медью или медными сплавами.

7.1.6 Медь и медные сплавы не должны быть использованы в тех деталях компрессора или вспомогательного оборудования, которые будут контактировать с коррозийными газами или с газами, способными к образованию взрывоопасных соединений с медью. Подшипники, залитые баббитом, и дисперсионно-твердеющая сталь не входят в это требование. По обоюдному согласию между продавцом и покупателем материалы, содержащие медь, могут быть использованы для уплотнения в смазанных компрессорах и для иных целей.

7.1.7 Детали, изготовленные из аустенитной стали, подвергающиеся сварке, литью, наплавке твердым сплавом, и детали, контактирующие с хлоридами и другими веществами, вызывающими межкристаллитную коррозию, должны быть изготовлены из стали с низким содержанием углерода или из стабилизированной стали или должны быть термообработаны после сварки.

7.1.8 Все материалы конструкции, контактирующие с газами, должны быть совместимы с упомянутыми газами. Допуск на коррозию должен составлять минимум 3 мм. Допуск на коррозию для теплообменников и деталей, изготовленных из сплавов, необходимых для эксплуатации в особых условиях, должен быть согласован между продавцом и покупателем.

7.1.9 Все материалы, используемые в сероводородной среде, должны соответствовать [11].

Все детали, изготовленные с помощью сварки, должны быть со снятыми термическими напряжениями, чтобы сварные швы и зоны, подвергшиеся термической обработке, соответствовали стандартам твердости и предела текучести.

Примечание - Детали, к которым могут быть применены требования стандартов [11], должны включать все находящиеся под давлением части цилиндра (цилиндр, крышки цилиндра, камеры дополнительного пространства, крышки) и все связанные с ними крепежные детали; все компоненты внутри цилиндра (поршень, поршневой шток, клапаны, разгрузочные устройства, крепежные элементы); компоненты с внешними распорными втулками (коробка уплотнения, уплотнение, крепежные элементы). Крепежные элементы, изготовленные в соответствии с требованиями к материалам стандартов [11], должны иметь маркировку. В случае с многоступенчатыми компрессорами требования стандартов [11] должны применяться ко всем цилиндрам, работающим с одинаковым газом.

7.1.10 При использовании болтов и гаек из аустенитной стали или материалов со сходными характеристиками они должны быть смазаны противозадирным составом.

7.1.11 Кольцевые уплотнители должны соответствовать условиям эксплуатации. При эксплуатации под высоким давлением выбор кольцевых уплотнителей должен гарантировать отсутствие повреждений при резком сбросе давления в компрессоре.

7.2 Детали, находящиеся под давлением

7.2.1 При отсутствии иных указаний материалы для деталей, находящихся под давлением, должны использовать с учетом МДРМД, обозначенного в таблице 3. Выбор всех материалов должен быть согласован с покупателем.

Таблица 3 - Максимальное допустимое рабочее манометрическое давление для материалов, из которых изготовляют цилиндры

Материал | МДРМД, бар |

Серый чугун | 70 |

Чугун с шаровидным графитом | 100 |

Литая сталь | 180 |

Стальная поковка | Без ограничений |

Свариваемая сталь | 85 |

7.2.2 Стальные цилиндры компрессора должны быть снабжены стальными крышками.

7.2.3 Использование свариваемых деталей возможно только с письменного согласия покупателя.

7.2.4 Продавец должен указать в спецификациях материалы, из которых изготовлены детали, находящиеся под давлением.

7.3 Литье

7.3.1 Литье должно быть качественным, без усадочных раковин, газовых раковин, отдулин и иных дефектов, которые могут привести к разрушению. Поверхности отливок должны быть обработаны пескоструйной очисткой, дробеструйной очисткой, травлением или иным методом. Все формовочные ребра, заусенцы и подъемы должны быть зачищены.

7.3.2 Использование жеребеек при литье под давлением должно быть сведено к минимуму. Жеребейки должны быть чистыми и не поврежденными коррозией (возможно нанесение покрытия) и быть изготовлены из состава, совместимого с материалом литья.

7.3.3 Внутренние пустоты, включая пустоты, закрытые пробкой, не допускаются.

7.3.4 При отсутствии иных указаний стандартами для литья деталей, находящихся под давлением, из серого чугуна должен быть [12], а для деталей из стали - [13].

7.3.5 Отливки из чугуна с шаровидным графитом должны быть изготовлены в соответствии с [14]. Производство отливок должно также соответствовать требованиям 7.3.5.1-7.3.5.4.

7.3.5.1 Минимум один набор (три образца) для определения ударной вязкости по Шарпи должен быть изготовлен из материалов, сходных с материалом, проверяемым на прочность, на каждой образцовой или Y-образной отливке. Образцы должны иметь минимальную силу удара 13,5 Дж при температуре 20°С.

7.3.5.2 Образцы, проверяемые на прочность, должны иметь толщину не менее толщины критического сечения основной отливки. Эти образцы должны быть испытаны на прочность при растяжении и на твердость, должен быть также проведен микроскопический анализ. Классификация шаровидных графитовых включений должна соответствовать [15].

7.3.5.3 По одному образцу непосредственно после отливки из каждого литейного ковша необходимо подвергнуть химическому анализу.

7.3.5.4 Для проверки однородности литья необходимо произвести проверку твердости по Бринеллю на отливках в местах изменения в сечении, на фланцах и в других доступных местах, таких, как отверстие цилиндра и клапанные отверстия. Тесты также должны быть проведены на крайних точках отливок в местах, представляющих собой сегменты, отлитые в первую и последнюю очередь. Это должно быть выполнено в дополнение к проверке твердости по Бринеллю на образцовых отливках.

7.4 Кованые детали

Стандарт качества для кованых элементов, находящихся под давлением, должен соответствовать [16].

7.5 Сварные цилиндры и крышки цилиндров

7.5.1 Сварные цилиндры должны иметь расчет на усталостную прочность. Продавец должен гарантировать, что циклические нагрузки ограничены значениями, которые не приведут к увеличению существующего внутреннего дефекта.

7.5.2 Детали цилиндра и крышки цилиндра, находящиеся под давлением, изготовленные из поковок материалов или из сочетания поковок и отливок, должны соответствовать требованиям 7.5.2.1-7.5.2.8.

7.5.2.1 Пластины, подвергаемые смене давления, которые используют в цилиндрах и крышках цилиндров, должны быть подвергнуты контролю после того, как они были сформованы перед подготовкой соединений под сварку:

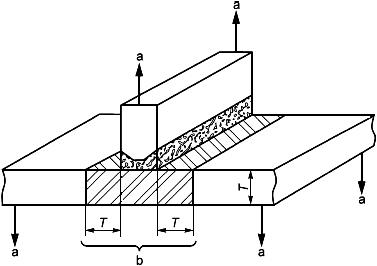

- если при нагрузке на пластину натяжение происходит в направлении толщины листа, пластина должна пройти 100%-ный ультразвуковой контроль в районах толщины листа с обеих сторон от элементов нагрузки (см. рисунок 1);

- если пластина нагружена на сгибе, она должна пройти 100%-ный ультразвуковой контроль в районах толщины листа с обеих сторон от элементов нагрузки (см. рисунок 2);

- если пластина нагружена осевой нагрузкой, ультразвуковой контроль не требуется (см. рисунок 3).

|

a - стрелки указывают направление нагрузки; b - заштрихованная область показывает охват ультразвукового контроля

Рисунок 1 - Пластина с нагрузкой, вызывающей напряжение в сторону толщины листа

|

a - стрелки указывают направление нагрузки; b - заштрихованная область показывает охват ультразвукового контроля

Рисунок 2 - Пластина, нагруженная на сгибе

|

a - стрелки указывают направление нагрузки

Рисунок 3 - Пластина, нагруженная осевой нагрузкой

7.5.2.2 После подготовки к сварке края пластины должны быть исследованы с помощью магнитопорошковой дефектоскопии или дефектоскопии методом проникающих жидкостей в соответствии с правилами проектирования элементов, предназначенных к работе под давлением.

7.5.2.3 Доступные поверхности сварных швов должны быть исследованы с помощью магнитопорошковой дефектоскопии или дефектоскопии методом проникающих жидкостей после зачистки швов и еще раз после их термической обработки.

7.5.2.4 При необходимости контроль качества швов, которые будут недоступны после сборки, по взаимному соглашению продавца и покупателя должен быть произведен до сборки.

7.5.2.5 Сварные швы элементов, предназначенных к работе под давлением, должны быть получены с помощью полного проплавления основного металла (полностью сварные швы), если иные методы не получили предварительного согласия покупателя.

7.5.2.6 Все кованые цилиндры и крышки цилиндров должны пройти термическую обработку после сварки (см. 7.7.6).

7.5.2.7 Все стыковые сварные швы сварных цилиндров должны пройти 100%-ный радиографический контроль. Если контроль может быть проведен только до полной сборки, окончательная проверка должна быть проведена любым другим доступным способом, например с помощью ультразвукового контроля (см. 13.2.2).

7.5.2.8 При необходимости схемы предполагаемых сварных швов должны быть предоставлены покупателю для согласования. Чертежи должны информировать о схеме расположения швов, их размере, материалах, а также о термической обработке изделий до и после сварки.

7.6 Ремонт отливок и кованых деталей

7.6.1 Основные работы по ремонту деталей, находящихся под давлением, и все работы по ремонту движущихся частей, подверженных циклической нагрузке, а также коленчатых валов не должны предприниматься без предварительного письменного разрешения покупателя. Это относится и к деталям цилиндра, поршня, штока и крейцкопфа. Ремонт стальных отливок в пределах разрешенных параметров не относится к основным ремонтным работам.

Все работы по ремонту деталей под давлением, проводимые после гидравлических испытаний, должны рассматриваться как основные ремонтные работы.

Перед началом проведения основных ремонтных работ продавец обязан предоставить покупателю для согласования с ним чертежи, показывающие дефектные зоны, информирующие о материалах, которые должны быть использованы, сварочных работах и предполагаемом количестве испытаний и повторных испытаний, позволяющих удостовериться в результатах ремонта. Все ремонтные работы должны быть тщательно задокументированы, а документы о проведении ремонтных работ - предоставлены покупателю.

Ремонт деталей, не находящихся под давлением, продавец может проводить в соответствии с внутренним контролем качества. Эти процедуры должны быть доступны покупателю для изучения на заводе производителя.

Работы по ремонту деталей, не находящихся под давлением, должны быть задокументированы продавцом. Никакие ремонтные работы не должны проводиться без письменного согласования с конструкторским подразделением, а также с отделом контроля качества и производственным отделом.

При необходимости покупателю должно быть предоставлено уведомление о ремонте остальных основных элементов.

7.6.2 Отливки, предназначенные для работы под давлением, не должны ремонтировать с помощью проковки, прожигания или пропитывания. Отливки и кованые элементы, предназначенные для работы под давлением, не должны ремонтировать с помощью сварки, нанесения покрытия или установки пробки, как указано в 7.6.2.1-7.6.2.2.

7.6.2.1 Отливки и кованые элементы из стали могут быть отремонтированы с помощью сварки. После проведения основных сварочных ремонтных работ и перед гидравлическим испытанием готовая отливка или кованая деталь должна быть подвергнута термической обработке для снятия остаточных напряжений как материала сварки, так и основного металла.

7.6.2.2 Детали из серого чугуна или чугуна с шаровидным графитом могут быть отремонтированы с помощью установки пробки в соответствии с ограничениями, указанными в [12] или [14].

Пробки не должны быть использованы в стенках, находящихся под давлением газа, включая отверстие под вкладышем.

Отверстия, просверленные для пробок, должны быть исследованы методом проникающей жидкости для того, чтобы убедиться, что все материалы с дефектами были удалены (см. приложение D).

7.7 Сварка

7.7.1 Сварка трубной обвязки и деталей, находящихся под давлением, а также сварка разнородных металлов и сварочные ремонтные работы должны быть проведены и проверены специалистами согласно процедурам, описанным в нормах проектирования оборудования, работающего под давлением.

7.7.2 Продавец отвечает за установление процедур по сварочным ремонтным работам согласно требованиям применяемых стандартов и за проведение сварочных ремонтных работ в соответствии с этими процедурами, включая термическую обработку после ремонта и проверку проведенных ремонтных работ. Процедуры должны быть представлены на рассмотрение покупателю до их проведения.

7.7.3 Сварочные работы, не описанные в 7.7.1 (сварка опорных плит, не находящегося под давлением трубопровода, наружной обшивки и пультов управления), должны быть проведены сварщиками, имеющими квалификацию, соответствующую [17].

7.7.4 Проверка результатов сварочных ремонтных работ должна быть проведена методами, обеспечивающими обнаружения дефектов.

7.7.5 Соединения, приваренные к деталям, находящимся под давлением, должны быть проконтролированы, как это изложено в 7.7.5.1 и 7.7.5.3.

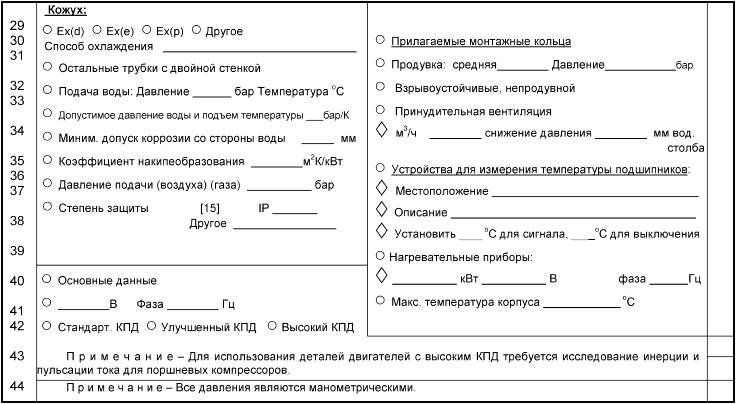

7.7.5.1 При необходимости проводится в дополнение к требованиям 7.7.1 100%-ный радиографический контроль стыковых сварных швов, а также контроль с помощью магнитопорошковой дефектоскопии или дефектоскопии методом проникающих жидкостей.