ГОСТ Р 54807-2011

(ИСО 21360:2007)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вакуумная технология

СТАНДАРТНЫЕ МЕТОДЫ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК ВАКУУМНЫХ НАСОСОВ

Vacuum technology. Standard methods for measuring vacuum-pump performance

ОКС 23.160

ОКП 36 4800

Дата введения 2012-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Вакууммаш" на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 249 "Вакуумная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1171-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 21360:2007* "Вакуумная технология. Стандартные методы для измерения характеристик вакуумных насосов. Общие положения" (ISO 21360:2007 "Vacuum technology - Standard methods for measuring vacuum-pump performance - General description")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт является основополагающим в комплексе национальных стандартов на вакуумное оборудование. Подготовлен на основе международного стандарта ИСО 21360:2007 "Вакуумная технология. Стандартные методы измерения характеристик вакуумных насосов. Общие положения" методом прямого применения.

Стандарт устанавливает три различных метода измерения быстроты действия и один измерения базового давления, степени сжатия и наибольшего выпускного давления вакуумного насоса.

Цель разработки настоящего стандарта, содержащего идентичный текст международного стандарта ИСО 21360:2007, - установление для разработчиков и изготовителей вакуумного оборудования, а также для других заинтересованных сторон единой методики измерения характеристик вакуумных насосов для их гармонизации с зарубежным законодательством.

В результате этого данные, приводимые в эксплуатационной документации как отечественных, так и зарубежных изготовителей, будут иметь соответствующую сравнимую основу для взаимной выгоды изготовителей и пользователей.

1 Область применения

Настоящий стандарт устанавливает три различных метода измерения быстроты действия и один - измерения базового давления, степени сжатия и наибольшего выпускного давления вакуумного насоса.

Первый метод измерения быстроты действия (метод постоянного потока) является основным, при котором постоянный поток газа поступает в насос, пока измеряется впускное давление. На практике измерение потока газа может быть затруднено или неточно. По этой причине описаны два других метода, при которых прямое измерение не используется.

Второй метод измерения быстроты действия (метод двух манометров) обычно применяется при небольшой величине расхода и низких впускных давлениях (при высоком и сверхвысоком вакууме). Основан на определении коэффициента давлений в измерительной камере, где стенка с круглым отверстием разделяет ее на две части.

Третий метод измерения быстроты действия (метод постоянного объема) основан на откачке большого объема и удобен для автоматического измерения. Быстрота действия вычисляется по давлениям начала и окончания откачки и по объему измерительной камеры. Такие воздействия, как натекание и скорость десорбции, охлаждение газа почти до изоэнтропического расширения в интервале откачки и увеличение газокинетического сопротивления в линии соединения между измерительной камерой и насосом, вызванные молекулярным потоком при низких давлениях, влияют на измерение давления и, как следствие, на быстроту действия.

Выбор необходимых методов измерения зависит от свойств специфических типов вакуумных насосов (например, измерение критического выпускного давления необходимо только для насосов, которым нужен форвакуумный насос). Все данные, измеряемые на вакуумном насосе, но не описанные в указанном национальном стандарте (например, измерение потребляемой мощности), представлены в стандарте на специфические насосы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО/МЭК 17025-2009* Общие требования к компетентности испытательных и калибровочных лабораторий

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ИСО/МЭК 17025-2009, здесь и далее по тексту. - .

ГОСТ Р 52615-2006 (ЕН 1012-2:1996) Компрессоры и вакуумные насосы. Требования безопасности. Часть 2. Вакуумные насосы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по [1]:

3.1 быстрота действия (volume flow rate): Объем газа, проходящий через входное отверстие насоса за единицу времени, измеренный при давлении в определенном месте.

Примечания

1 Для практических целей быстрота действия насоса для данного газа условно принимается равной отношению его производительности к равновесному давлению этого газа во входном отверстии насоса. Единицы измерения, принятые для быстроты действия, м/ч или л/с.

2 Вместо "быстроты действия" часто используется термин "скорость откачки" и символ "".

3.2 впускное давление ,

,

(inlet pressure): Давление на входе насоса, измеряемое в определенном месте измерительной камеры.

3.3 базовое давление (base pressure): Давление, полученное в измерительной камере после создания соответствующих условий в вакуумном насосе и измерительной камере (см. 5.4).

Примечание - Предельное остаточное давление - величина, к которой асимптотически стремится давление в измерительной камере при отсутствии натекания газа: самое низкое давление, получаемое насосом; в настоящем стандарте методы измерения не приведены.

3.4 максимальное рабочее давление ![]() (maximum working pressure): Максимальное давление во входном сечении, при котором вакуумный насос и приводное устройство могут безаварийно работать в течение длительного времени.

(maximum working pressure): Максимальное давление во входном сечении, при котором вакуумный насос и приводное устройство могут безаварийно работать в течение длительного времени.

3.5 выпускное давление (backing pressure): Давление в выходном сечении вакуумного насоса.

3.6 наибольшее выпускное давление (critical backing pressure): Величина наибольшего выпускного давления (приводится в руководстве по эксплуатации или стандарте на конкретный тип вакуумного насоса).

3.7 степень сжатия (compression ratio): Отношение выпускного давления

к впускному давлению

вакуумного насоса при нулевой производительности, выраженное формулой

![]() .

.

3.8 измерительная камера (test dome): Специальная присоединенная ко входу насоса и оборудованная средствами для измерения его характеристик вакуумная камера определенной формы и размеров, через которую измеряемый поток газа может поступать в насос.

3.9 производительность (throughput): Расход газа во входном сечении насоса, определяемый формулой

![]() ,

,

где - впускное давление (давление на входе насоса со стороны высокого вакуума);

- быстрота действия;

- время;

- объем измерительной камеры.

3.10 стандартная быстрота действия (standard gas flow rate): Быстрота действия при стандартных условиях для газов в соответствии с ISO 3529-1 [2].

4 Символы и сокращения

Символ | Назначение | Единица измерения |

внутренний диаметр соединительного трубопровода между испытуемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6) | м | |

площадь поперечного сечения трубопровода между испытуемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6) | м | |

проводимость | м | |

диаметр отверстия | м | |

внутренний диаметр измерительной камеры | м | |

номинальный диаметр входа измерительной камеры или переходника | м | |

степень сжатия вакуумного насоса при нулевой производительности | - | |

длина трубопровода между испытуемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6) | м | |

длина свободного пробега молекул газа | м | |

толщина стенки отверстия | м | |

молярная масса газа | кг/моль | |

101325 Па в соответствии с ISO 3529-1 [2] | Па* |

________________

* 100 Па =100 Н/м=1 мбар; 1 Торр =133,3 Па =1 мм рт.ст.

впускное давление | Па (или мбар) | |

| максимальное рабочее давление | Па (или мбар) |

выпускное давление в форвакуумной магистрали | Па (или мбар) | |

| давление в измерительной камере при методе постоянного объема, измеряемое до и после интервалов времени | Па (или мбар) |

| базовые давления | Па (или мбар) |

наибольшее выпускное давление | Па (или мбар) | |

| давление в измерительной камере при методе двух манометров | Па (или мбар) |

производительность вакуумного насоса | Па·л/с | |

поток газа для испытания | Па·л/с | |

быстрота действия испытуемого насоса | л/с (или м | |

быстрота действия форвакуумного насоса | л/с (или м | |

| быстрота действия при стандартных условиях для газов в соответствии с ISO 3529-1 [2] | sccm |

быстрота действия при стандартных условиях для газов в соответствии с ISO 3529-1 [2] | л/с (или м | |

максимальная производительность вакуумного насоса, выдерживаемая им без повреждения | Па·л/с | |

универсальная газовая постоянная | 8,314 Дж/(моль·К) | |

термодинамическая температура | К | |

273,15 в соответствии с ISO 3529-1 [2] | К | |

температура измерительной камеры | К | |

температура расходомера | К | |

погрешность измерения | - | |

объем измерительной камеры | л, м | |

объем соединительного трубопровода между испытуемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6) | л, м |

5 Методы испытания

5.1 Измерение быстроты действия методом постоянного потока

5.1.1 Общие положения

Метод постоянного потока применяется для всех диапазонов давления и габаритов вакуумных насосов, где измерение быстроты действия возможно с достаточной точностью. Диапазон измерения производительности выбирается умножением ожидаемой быстроты действия на максимальное и минимальное рабочее давление испытуемого насоса.

Все измерительные приборы должны быть откалиброваны либо:

а) в соответствии со специальными стандартами по вакууму или с национальным стандартом;

б) с помощью приборов для абсолютных измерений в международной системе единиц.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки в соответствии с ГОСТ Р ИСО/МЭК 17025.

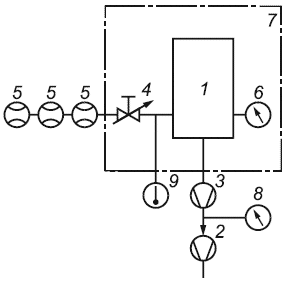

5.1.2 Измерительная камера для метода постоянного потока

Для данных измерений следует применять измерительную камеру, как показано на рисунке 1, с номинальным диаметром впускного фланца , равным диаметру впускного отверстия фланца насоса. Верхняя часть камеры напротив впускного фланца может быть плоской, конической или слегка закругленной, с такой же средней высотой над фланцем, как для плоской поверхности. Желательно использовать три фланца для измерения давления на высоте

/2 над нижним фланцем, если применяются более одного вакуумметра. Диаметр этих фланцев должен быть равен диаметру фланцев используемых вакуумметров (или больше их), и должны быть указаны их присоединительные размеры. Нельзя располагать измерительный проход под углом (в радиусе) ±45° рядом с впускным проходом для газа. Соединительные каналы между фланцем и камерой не должны выходить за пределы стенки камеры с внутренней стороны, за исключением впускной газовой трубы.

1 - патрубок напуска газа и место измерения температуры ; 2 - патрубок для подсоединения вакуумметра и масс-спектрометра;

- внутренний диаметр измерительной камеры, м;

- номинальный диаметр входа переходника, равный впускному отверстию фланца насоса

Рисунок 1 - Измерительная камера

Если необходимо для испытуемого насоса, измерительная камера должна быть оснащена устройством для обезгаживания, которое обеспечивает ее равномерное нагревание для достижения базового давления.

Объем измерительной камеры зависит от типа насоса (см. подетально в описании определенного насоса).

Для насосов с номинальным диаметром впускного фланца менее 100 мм диаметр камеры

должен соответствовать 100 мм. Переход к впускному фланцу насоса осуществляется с помощью конического переходника с углом конуса 45°, как показано на рисунке 1.

5.1.3 Экспериментальная установка

Измерительная камера (см. рисунок 2) должна быть чистой и сухой. Чистота насоса, уплотнителей и других компонентов должна соответствовать ожидаемому базовому давлению. Из-за узкого диапазона измерения расходомеры с разным диапазоном необходимо подключать последовательно. При ограничении потока можно использовать несколько расходомеров параллельно с клапаном между каждым расходомером и магистралью. Вместо расходомера и клапана следует применять измерители массового расхода с программируемой пропускной способностью, которые комбинируются в параллели на магистрали.

Примечание - Герметичность больших расходомеров часто недостаточна, в связи с чем рекомендуется использовать клапан между ними и магистралью.

1 - измерительная камера; 2 - форвакуумный насос; 3 - испытуемый насос; 4 - клапан напуска газа; 5 - расходомер для измерения ; 6 - вакуумметр для измерения

; 7 - нагревательная рубашка (дополнительно); 8 - вакуумметр для измерения

; 9 - прибор измерения температуры

Примечание - Позиции 2 и 8 используются только с высоковакуумными насосами.

Рисунок 2 - Схема установки для измерения быстроты действия с помощью метода постоянного потока

Ионизационные вакуумметры и масс-спектрометры не рекомендуется устанавливать на одной прямой линии.

ПРЕДУПРЕЖДЕНИЕ - Соблюдать инструкцию производителя по безопасному использованию вакуумного насоса.

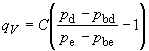

5.1.4 Определение быстроты действия

Для измерения быстроты действия , используется метод постоянного потока, для которого производительность

устанавливается вне измерительной камеры. Если давление

, измеряемое вакуумметром на соответствующей высоте над нижним фланцем (см. рисунок 1), остается постоянным, быстрота действия

определяется соотношением

![]() , (1)

, (1)

где - базовое давление в измерительной камере (см. 5.4).

Аналогичная формула применяется для определения быстроты действия форвакуумного насоса

![]() . (2)

. (2)

Быстроту действия можно измерять объемным способом (газовыми бюретками и счетчиками) с помощью эффекта вязкости потока (ротаметром, капиллярами) или (в большинстве случаев) термоэлектрическим массовым расходомером (см. [3]).

Из-за влияния температуры на объем газа во всех случаях объемных измерений необходима коррекция фактора ![]() , если температуры

, если температуры расходомера и

измерительной камеры отличаются.

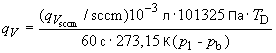

Примечание - Термоэлектрические массовые расходомеры измеряют не производительность, а быстроту действия при стандартных нормальных условиях для газов в соответствии с [2] (

101325 Па и

273,15 К). Чтобы получить производительность,

умножается на фактор

![]() . Следовательно,

. Следовательно, будет вычисляться формулой

![]() . (3)

. (3)

Единица измерения "sccm" (стандартный кубический сантиметр в минуту) часто используется для . Тогда можно получить

в литрах в секунду [

![]() 10

10 л/60 с], [

101325 Па] и [

273,15 К] на основе формулы (3) следующим образом:

л/с. (4)

л/с. (4)

5.1.5 Проведение измерений

Камера для проведения измерений представлена на рисунке 1, распределение измерительного оборудования - на рисунке 2. Вначале, когда клапан напуска газа закрыт, базовое давление будет преобладать в измерительной камере (см. 5.4), затем газ подается в нее через напускной клапан. Измерения выполняют при возрастающей величине давления, что позволяет правильно использовать расходомер. В течение этого времени величина температуры окружающей среды должна быть постоянной и сохраняться в пределах ±2 °С.

Когда необходимое давление достигнуто, в пределах колебаний 3% в минуту измеряют давления

и

, температуры окружающей среды и измерительной камеры

, а также производительность

. Если она стабильна в пределах колебаний ±3%, измерение можно считать верным, если нестабильна из-за переходного состояния, стабилизации следует подождать. При измерении производительности в течение более 60 с давление

в измерительной камере необходимо измерять каждую минуту. В этом случае оно представляет собой среднюю величину значений измерения. Если при измерении давления производительность колеблется более чем на ±3%, измерение нужно повторить, пока данные не стабилизируются.

Давление нужно измерять как минимум в трех точках в каждом десятичном диапазоне. Если производительность увеличивается до максимально допустимого значения

, то достигается предельное впускное давление, величина которого может быть ограничена производителем.

Примечание - Быстроту действия можно измерять с разными газами. Когда они меняются, все трубопроводы, подсоединенные к клапану напуска должны продуваться новым газом перед следующими измерениями.

5.1.6 Погрешности измерения

Поток газа должен измеряться с предельной погрешностью ±2,5%, а давление - с погрешностью менее ±3%. Точные измерения необходимо выполнять в соответствии с приложением Б. Общая погрешность измерения быстроты действия должна быть менее 10%.

5.1.7 Результаты измерения

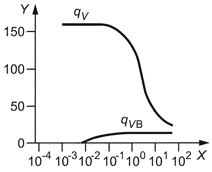

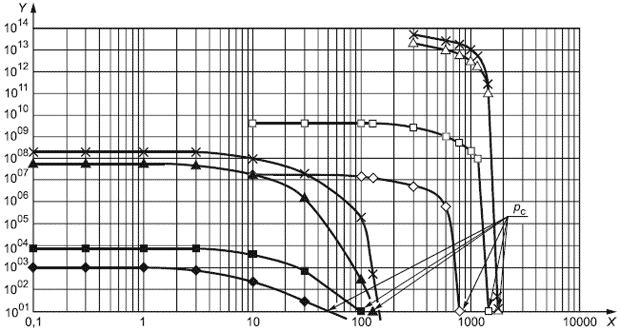

На полулогарифмический график (как показано на рисунке 5) наносят кривую быстроты действия испытуемого насоса, вычисленную с помощью формулы (1), относительно впускного давления и кривую быстроты действия

форвакуумного насоса (если используется), вычисленную из значений

и

относительно

так, чтобы определить размер форвакуумного насоса. Диапазон абсциссы покроет весь диапазон давлений

и

. Должны быть обозначены базовые давления вакуумного

и форвакуумного насосов

.

Отчет об испытании должен содержать, как минимум:

а) тип, серийный номер, погрешность измерений и условия работы всех используемых вакуумных измерительных приборов и расходомеров;

б) тип и серийный номер испытуемого насоса;

в) скорость вращения ротора и/или условия работы испытуемого насоса;

г) давление жидкости, применяемой в испытуемом насосе, и ее паров при 20 °С;

д) номинальный диаметр входа измерительной камеры или переходника;

е) тип и быстроту действия форвакуумного насоса (если используется);

ж) тип уплотнителей, применяемых на впускном фланце испытуемого насоса;

и) тип маслоотражателей и ловушек, используемых во время испытания, и их температуру;

к) температуру и расход охлаждающей воды;

л) температуру окружающей среды и измерительной камеры;

м) время прогрева и температуру измерительной камеры.

5.2 Измерение быстроты действия методом двух манометров

5.2.1 Общие положения

Метод двух манометров применяется для высоковакуумных насосов (измерительная камера должна соответствовать условиям для молекулярного течения) и рекомендуется для небольших потоков газа, где нельзя использовать подходящие анемометры. Диаметр отверстия в измерительной камере адаптируется к предполагаемой быстроте действия испытуемого насоса, чтобы избежать слишком высоких давлений, которые могут вызвать ламинарное течение через отверстие.

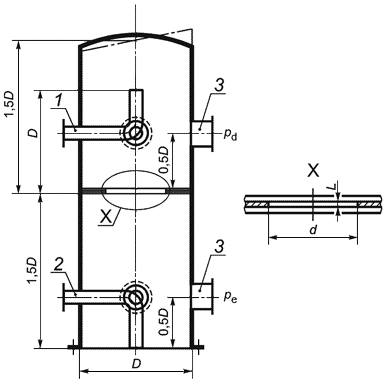

5.2.2 Измерительная камера

Измерительная камера - цилиндрической формы, как показано на рисунке 3. Стенка с (изменяемым) круглым отверстием разделяет ее на две части. Необходимо устройство для прогрева, обеспечивающее равномерное нагревание камеры.

1 - патрубок напуска газа; 2 - патрубок напуска газа и точка измерения температуры ; 3 - патрубок для подсоединения вакуумметра и масс-спектрометра;

- внутренний диаметр измерительной камеры, м;

- толщина стенки в диаметре отверстия, м;

,

- давления в измерительной камере, Па (или мбар)

Рисунок 3 - Измерительная камера

Диаметр отверстия в тонкой стенке выбирается в соответствии с ожидаемой быстротой действия (<0,1) и должен быть таким, чтобы соотношение давлений

и

находилось между 3 и 30. Необходимо убедиться, что длина свободного пробега молекул газа

в отверстии не меньше двух диаметров отверстия 2

.

Удельные величины см. в приложении А.

Для насосов с номинальным диаметром впускного фланца , равным или большим 100 мм, диаметр камеры

равен фактическому диаметру впускного фланца.

Для насосов с номинальным диаметром впускного фланца меньше 100 мм диаметр камеры

должен соответствовать 100 мм. В этом случае переход к впускному фланцу насоса осуществляется через патрубок с углом конуса 45° в соответствии с рисунком 1.

5.2.3 Экспериментальная установка

Измерительная камера (см. рисунок 4) должна быть чистой и сухой. Для всех высоковакуумных соединений рекомендуются прогреваемые фланцы с уплотнителями.

1 - измерительная камера; 2 - форвакуумный насос; 3 - испытуемый насос; 4 - клапан напуска газа; 5 - клапан напуска газа; 6 - вакуумметр для измерения ; 7 - вакуумметр для измерения

; 8 - вакуумметр для измерения

; 9 - нагревательная рубашка; 10 - прибор измерения температуры

Рисунок 4 - Схема установки элементов для измерения быстроты действия методом двух манометров

ПРЕДУПРЕЖДЕНИЕ - Не трогать руками внутренние поверхности. Использовать перчатки во время сборки.

5.2.4 Определение быстроты действия

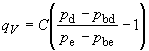

Тонкая круглая пластина с отверстием разделяет измерительную камеру на две части (см. рисунок 3). Быстрота действия определяется по формуле

, (5)

, (5)

где - расчетная проводимость, учитывающая размер отверстия и свойства газа.

Базовые давления и

в верхней и нижней частях камеры измеряются после прогревания (см. 5.4) и перед напуском газа. Проводимость отверстия диаметром

и толщиной

можно рассчитать с помощью формулы

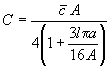

![]() , (6)

, (6)

где ![]() - поправочный коэффициент (только для

- поправочный коэффициент (только для ![]() ), определяемый как средняя вероятность перехода молекул газа через отверстие.

), определяемый как средняя вероятность перехода молекул газа через отверстие.

В формуле используется безразмерная постоянная величина.

Подставив в формулу (6) такие величины, как [8,314 Дж/(моль·К)], [

![]() 28,97·10

28,97·10 кг/моль] и [

293 К (20 °С)], можно получить формулу расчетной проводимости отверстия для воздуха при нормальной температуре

, (7)

, (7)

где измеряется в м

/с, а

и

- в м, или

, (8)

, (8)

где измеряется в л/с, а

и

- в м.

5.2.5 Измерение при методе двух манометров

Расположение измерительных приборов показано на рисунке 4. Сначала после прогревания при закрытых клапанах напуска газа базовые давления и

будут преобладать в измерительной камере (см. 5.4).

5.2.6 Регулировка приборов измерения давления

После достижения и записи базовых давлений и

в измерительной камере испытательный газ впускается через клапан напуска (см. рисунок 4, позиция 4), чтобы проверить чувствительность измерительных приборов (см. рисунок 4, позиции 7 и 8).

Так как газ поступает напрямую к входу насоса, фактические давления ![]() и

и ![]() одинаковы при постоянном течении потока газа через клапан.

одинаковы при постоянном течении потока газа через клапан.

ПРЕДУПРЕЖДЕНИЕ - Для измерений использовать только сухие газы (99,9%), чтобы избежать процессов адсорбции и десорбции.

Проводят по крайней мере три измерения в каждом десятичном диапазоне с повышающимися давлениями, начиная с двойной пороговой величины базового давления

.

Вычисляют соотношение ![]() для каждой пары величин давления, которое должно быть равно 1. Если есть отклонения от 1, чувствительность одного измерительного прибора должна корректироваться с учетом среднего отклонения для каждой декады.

для каждой пары величин давления, которое должно быть равно 1. Если есть отклонения от 1, чувствительность одного измерительного прибора должна корректироваться с учетом среднего отклонения для каждой декады.

После такой регулировки в измерительной камере устанавливается базовое давление, и можно начинать измерение быстроты действия.

5.2.7 Измерение быстроты действия

Газ нагнетается в измерительную камеру через клапан напуска (см. рисунок 4, позиция 5). Измерения проводят с повышающимися давлениями, начиная с двойной пороговой величины базового давления . Когда требуемое давление

достигнуто и остается стабильным в течение следующей минуты в пределах ±3%, эту точку можно считать верной. Если давление нестабильно из-за переходного режима, следует подождать его стабилизации.

Проводят измерения как минимум в трех точках в каждом десятичном диапазоне давлений до 1·10

Па или до давления, при котором длина свободного пробега молекул газа (см. [4]) в верхней части измерительной камеры меньше 2

, где

- диаметр отверстия (см. приложение А). Давления

,

и

записываются при каждом измерении.

Быстроту действия вычисляют по формуле (5).

Примечание - Быстроту действия можно измерять с разными газами. Когда они меняются, все трубопроводы, подсоединенные к клапану напуска, продуваются новым газом перед следующими измерениями.

5.2.8 Погрешности измерения

Перепад давления должен измеряться с погрешностью не более 3% и диаметр отверстия - с погрешностью 0,5%. Если давление в верхней камере повысится до значения, при котором длина свободного пробега молекул приближается к двойному диаметру отверстия, проводимость возрастет на 3% значения молекулярного потока (см. [4]). Для точного вычисления см. приложение Б. Общая погрешность быстроты действия должна быть менее 10%.

5.2.9 Результаты измерения

На полулогарифмический график (см. рисунок 5) наносят кривую быстроты действия испытуемого насоса с учетом впускного давления и кривую быстроты действия

форвакуумного насоса (если используется) с учетом

, чтобы определить его размер. Быстрота действия

испытуемого насоса определяется по формуле (5), быстрота действия

форвакуумного насоса - по формуле

![]() при значении

при значении . Диапазон абсциссы покроет весь диапазон давлений

и

. Базовые давления вакуумного насоса

и форвакуумного насоса

должны быть обозначены.

- впускное давление, Па;

- быстрота действия, л/с;

- быстрота действия испытуемого насоса;

- быстрота действия форвакуумного насоса

Рисунок 5 - Пример кривой быстроты действия

Отчет об испытании должен содержать, как минимум:

а) тип, серийный номер, погрешность измерений и условия работы всех используемых вакуумных измерительных приборов и расходомеров;

б) тип и серийный номер испытуемого насоса;

в) скорость вращения ротора и /или условия работы испытуемого насоса;

г) давление жидкости, применяемой в испытуемом насосе, и ее паров при 20 °С;

д) номинальный диаметр входа измерительной камеры или переходника;

е) тип и быстроту действия форвакуумного насоса (если используется);

ж) тип уплотнителей, применяемых в клапане напуска газа при определении потока;

и) тип маслоотражателей и ловушек, используемых во время испытания, и их температуру;

к) температуру и расход охлаждающей воды;

л) температуру окружающей среды и измерительной камеры;

м) время прогрева и температуру измерительной камеры.

5.3 Измерение быстроты действия методом постоянного объема

5.3.1 Общие положения

Метод постоянного объема используется для низковакуумных насосов. Скорость откачки достигается с помощью испытуемого насоса. Данный метод требует измерения давления в зависимости от времени и объема измерительной камеры. Его преимущества заключаются в отсутствии необходимости измерения потока газа и простоте автоматизации процесса.

Однако непрерывная откачка имеет следующие недостатки:

- измерение давления может быть нарушено временем отклика вакуумметров и системой накопления данных;

- происходит падение давления, вызванное как удалением газа насосом, так и его охлаждением в сосуде; охлаждающий эффект меняется в процессе откачки, так как теплообмен между газом и стенками сосуда зависит от давления (при атмосферном давлении процесс откачки близок к изоэнтропическому, который приводит к значительному охлаждению, но при высоком вакууме - к изотермическому, который способствует быстрому нагреванию газа до температуры окружающей среды).

Эти проблемы не возникают при прерывистом процессе, когда сосуд откачивается повторяющимися циклами с промежуточными периодами ожидания

. В начале цикла сосуд перекрывается (давление записывается как исходное) и откачивается в течение определенного времени

, пока давление не понизится на несколько процентов. Затем процесс откачки прерывается, и второе значение давления записывается после интервала

, обеспечивающего тепловую стабилизацию, которая достигается, когда давление приобретает стационарное значение. После этого цикл откачки повторяется.

Примечание - Использование этого метода для насосов с высоким удельным обратным потоком паров рабочей жидкости из выпускного трубопровода на всасывающую сторону может увеличить быстроту действия насосов для легких газов из-за эффекта продувочного газа. В периоде ожидания тепловой стабилизации насос достигает базового давления с остаточным составом газа (таким как воздух) в выпускной трубе. В начале нового интервала откачки этот газ усиливает откачку легкого газа (такого как водород). Следовательно, метод откачки для этих газов не может быть рекомендован.

Все измерительные приборы должны быть калиброваны либо:

а) в соответствии со специальными стандартами по вакууму или с национальным стандартом;

б) с помощью приборов для абсолютных измерений в международной системе единиц.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки согласно ГОСТ Р ИСО/МЭК 17025.

5.3.2 Измерительная камера и метод постоянного объема

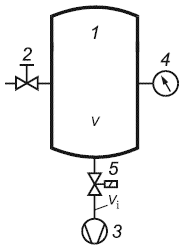

Для измерения быстроты действия методом постоянного объема необходимо использовать камеру с не меньшим объемом, чем ожидаемая быстрота действия, умноженная на 120 с. Размеры камеры в трех направлениях в пространстве не могут отличаться больше чем в 10 раз. Все внутренние поверхности измерительной камеры и соединительный трубопровод к насосу должны быть чистыми и сухими. Измерительная камера должна иметь одно всасывающее отверстие с номинальным диаметром, равным или большим, чем отверстие впускного фланца испытуемого насоса, дополнительные отверстия для клапана напуска газа и одно или более отверстий для вакуумметров, которые не должны находиться близко ко входу насоса (см. рисунок 6).

1 - измерительная камера; 2 - клапан напуска газа; 3 - испытуемый насос; 4 - вакуумметр для измерения ,

,

; 5 - быстродействующий клапан;

- объем измерительной камеры;

- объем соединительного трубопровода между испытуемым насосом и быстродействующим клапаном

Рисунок 6 - Схема установки для измерения быстроты действия методом постоянного объема

5.3.3 Быстродействующий клапан

Быстродействующий клапан должен открываться или закрываться менее чем за 0,5 с. Интервал измерения может быть больше этого времени (например,

>8 с), чтобы минимизировать его влияние на погрешность измерения скорости откачки. Время реального открывания быстродействующего клапана измеряется с достаточной точностью и включается в вычисления (может отклоняться от времени запуска клапана в зависимости от его типа).

Так как проводимость клапана уменьшает измеряемую быстроту действия испытуемого насоса, нужно выбирать прямопроходный клапан с большим сечением прохода.

5.3.4 Экспериментальная установка

Чистота вакуумного насоса, уплотнителей и других компонентов должна соответствовать ожидаемому базовому давлению. Все части установки собираются в соответствии с рисунком 6 в чистых условиях. Вакуумный насос подсоединяется через быстродействующий клапан к измерительной камере при помощи короткого трубопровода с достаточным поперечным сечением (см. 5.3.7). Клапан устанавливается близко к впускному фланцу насоса, чтобы минимизировать объем этой части соединительного трубопровода клапана и измерительной камеры, который можно увеличить до большого поперечного сечения. Номинальный диаметр соединительных элементов должен быть равен впускному отверстию насоса или больше него. Объем

трубопровода между быстродействующим клапаном и входом в вакуумный насос должен быть меньше 1% объема

измерительной камеры, т.е.

<0,01

.

Давление измеряется вакуумметром для определения абсолютного давления. Длина трубопровода от измерительной камеры до вакуумметра не должна быть более 1 м, номинальный диаметр трубопровода - не более 16 мм.

5.3.5 Определение быстроты действия

Быстрота действия вакуумного насоса в интервале

между давлениями

и

(при изотермическом процессе откачки газа) вычисляется базовой формулой

![]() . (9)

. (9)

Погрешность объема измерительной камеры должна быть менее 0,5%. Для определения давлений

,

и

быстродействующий клапан (см. рисунок 6, позиция 5) между вакуумным насосом и измерительной камерой будет открыт в течение фиксированного времени, равного интервалу

.

Разность давлений ![]() выбирается при

выбирается при ![]() <0,1.

<0,1.

Формула (9) применима только для изотермического процесса откачки газа. После закрывания быстродействующего клапана давление искажено охлаждающим эффектом почти изоэнтропического процесса во время откачки газа. Следовательно,

будет измеряться после периода ожидания

для выравнивания температуры.

Метод вычисления быстроты действия с помощью формулы (9) имеет два систематических источника ошибки, которые можно корректировать.

Первый источник является следствием наличия объема между насосом и запорным органом быстродействующего клапана (см. рисунок 6). Этот объем откачивается (почти) до базового давления насоса

в начале интервала измерения

. Когда клапан открывается, происходит быстрое движение газа из объема измерительной камеры

в объем

и, таким образом, снижается реальное стартовое давление

при интервале откачки до

. Формула (10) корректирует падение давления

, вызванное движением газа.

![]() . (10)

. (10)

Второй источник - возможная негерметичность и десорбция газа измерительной камеры, вызывающая дополнительную газовую нагрузку во время ожидания тепловой стабилизации. Чтобы определить воздействие этого эффекта, повышение давления ![]() в третьем интервале времени

в третьем интервале времени , который следует за тепловой стабилизацией, должно измеряться в пределах менее 100 Па. В этом случае влияние негерметичности и скорости десорбции на быстроту действия можно скорректировать заменой

в формуле (9) на виртуальное давление

.

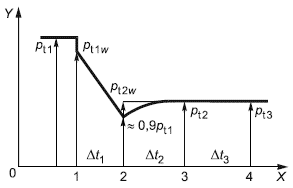

- время;

- впускное давление;

,

,

- давления в измерительной камере для метода постоянного объема, измеряемые до и после интервалов

,

,

Рисунок 7 - Зависимость давления от цикла откачки для измерения быстроты действия методом постоянного объема

В начале цикла откачки (1) исходное давление быстро падает до

из-за открывания быстродействующего клапана. Затем давление снижается до 0,9

(2) из-за откачки в интервале

. После закрытия быстродействующего клапана давление повышается в интервале

за счет тепловой стабилизации до значения

(3). Когда давление возрастает от

до

(4), влияние негерметичности и скорости десорбции на измерение быстроты действия можно скорректировать экстраполированием наклона кривой в интервале

к моменту времени (2). Таким образом, скорректированное давление

вычисляют по формуле (11)

![]() . (11)

. (11)

Применение формул (10) и (11) в формуле (9) дает скорректированную быстроту действия

![]() . (12)

. (12)

5.3.6 Проведение измерений

Вакуумметр и вакуумный насос, подсоединенные к измерительной камере, будут действовать при открытом быстродействующем клапане, пока не установятся базовое давление и, по крайней мере, стабильная рабочая температура. Выпускное давление вакуумного насоса должно быть равно атмосферному. Температура окружающей среды должна сохраняться в пределах ±1,5 °С в интервале от 18 °С до 25 °С.

При закрытом клапане напуска газ откачивается из измерительной камеры. Когда дальнейшее снижение давления закончится, необходимо зафиксировать базовое давление . Затем быстродействующий клапан закрывается, и измерительная камера продувается до атмосферного давления тестовым газом. Насосы с базовым давлением ниже парциального давления насыщенного пара воды при комнатной температуре испытываются с помощью сухого воздуха, азота или других тестовых газов. После закрывания клапана напуска газа показания давления

стабилизируются, пока не достигнут постоянного значения (обычно в течение от 30 до 120 с). Затем быстродействующий клапан открывается и одновременно измеряется время для

. Когда перепад относительного давления

приблизится к 0,1, быстродействующий клапан закрывается и измерение времени для

приблизится к 0,1, быстродействующий клапан закрывается и измерение времени для прекращается. Давление

записывается после того, как показания стабилизируются на постоянном уровне после интервала времени

(обычно 30<

<120 с).

При давлениях ниже 100 Па влияние незначительных течей и скорости десорбции измеряется относительно третьего давления после следующего интервала времени

с закрытым быстродействующим клапаном.

Периодическое повторение процедуры откачки приводит к измерению значений быстроты действия в диапазоне от начального до базового давления насоса с помощью воздуха или других газов, тип которых должен быть определен.

5.3.7 Пределы применяемости

Незначительные течи и скорости десорбции измерительной камеры не сильно влияют на давление. Второе слагаемое формулы (11) не должно превышать 1% .

В молекулярном режиме течения газа проводимость трубопровода между насосом и измерительной камерой сокращает измеряемую быстроту действия. Чтобы оценить это влияние, проводимость трубопровода определяют по формуле (13)

, (13)

, (13)

где - средняя тепловая скорость газа;

- поперечное сечение трубопровода;

- длина трубопровода;

- внутренний диаметр трубопровода.

Метод (см. [4]) может применяться при молекулярном режиме течения газа, если ![]() . Для

. Для ![]() метод можно использовать только для давлений, где длина свободного пробега молекул газа

метод можно использовать только для давлений, где длина свободного пробега молекул газа <0,1

(см. приложение А).

5.3.8 Оценка измерений

Быстроту действия вычисляют по формулам (10)-(12) и относят ее к среднему значению измеряемых давлений и

. Для графического изображения через точки измерения можно начертить выравнивающую кривую, пока она не отклонится от значений измеряемой быстроты действия более чем на 5%. Выравнивающая кривая - это характеристика быстроты действия вакуумного насоса.

5.3.9 Погрешность измерения

Общая погрешность измерения быстроты действия должна быть меньше 10%. Если есть подтверждение, что без коррекции от до

и от

до

конечная ошибка измерения

меньше 10%, тогда

![]() и

и ![]() могут быть установлены (точное вычисление см. в приложении Б).

могут быть установлены (точное вычисление см. в приложении Б).

5.4 Измерение базового давления

5.4.1 Условия испытаний

Условия испытаний вакуумного насоса (частота вращения, жидкость для смазки, охлаждение и т.д.) должны быть указаны производителем, температура окружающей среды - сохраняться в пределах ±1,5 °С в интервале от 18 °С до 25 °С.

Все измерительные приборы должны быть откалиброваны либо:

а) в соответствии со специальными стандартами по вакууму или с национальным стандартом;

б) с помощью приборов для абсолютных измерений в международной системе единиц.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки согласно ГОСТ Р ИСО/МЭК 17025.

Для данного измерения используют расположение приборов, показанное на рисунках 2, 4 и 6.

5.4.2 Методика испытаний для насосов с базовым давлением более 10 Па

Измерительную камеру откачивают при закрытых клапанах напуска газа в течение 1-2 ч, пока не будут достигнуты дальнейшее снижение давления в камере и устойчивая рабочая температура насоса.

Если ожидаемое базовое давление находится между 10 и 10

Па, измерительная камера нагревается более 3 ч до 120 °С. Если насос оборудован устройством для обезгаживания, этот процесс осуществляется прогревом в соответствии с инструкцией производителя. Обезгаживание насоса и измерительной камеры завершается одновременно.

Давление , измеряемое через 1 ч после установления в насосе и измерительной камере устойчивой рабочей температуры, является базовым

.

5.4.3 Методика испытаний для насосов с базовым давлением менее 10 Па

Во время установки измерительной камеры (см. рисунок 2) необходимо соблюдать требования, предъявляемые к технологиям сверхвысокого вакуума.

Через 1 ч после запуска насоса измерительную камеру нагревают до максимальной температуры от 150 °С до 300 °С. Если насос оборудован устройством для обезгаживания, этот процесс осуществляется прогревом в соответствии с инструкцией производителя. Температура верхней части вакуумного насоса должна контролироваться в пределах, установленных этой инструкцией.

Обезгаживание вакуумного насоса и измерительной камеры прекращается одновременно, когда достигается давление, в 100 раз превышающее ожидаемое базовое давление, но не позднее чем через 48 ч прогрева. Процедура обезгаживания приведена в отчете по испытанию. Ионизационный манометр дегазируется в соответствии с рекомендациями производителя во время и в конце процесса не позднее чем за 2 ч до начала измерения. Одновременно фиксируется давление в выходном сечении насоса .

Давление в камере, измеряемое через 48 ч после окончания обезгаживания прогревом, является базовым

для вакуумного насоса. Изменение функции давления от времени не должно быть положительным.

5.4.4 Оценка измерения

Отчет по испытанию включает процедуру нагрева (время и температуру) и базовое давление, которое необходимо для вычисления степени сжатия и быстроты действия.

5.5 Определение степени сжатия и наибольшего выпускного давления

Все измерительные приборы должны быть откалиброваны либо:

а) в соответствии со специальными стандартами по вакууму или с национальным стандартом;

б) с помощью приборов для абсолютных измерений в международной системе единиц.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки согласно ГОСТ Р ИСО/МЭК 17025.

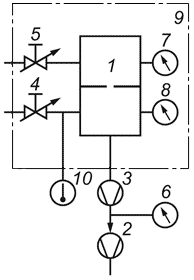

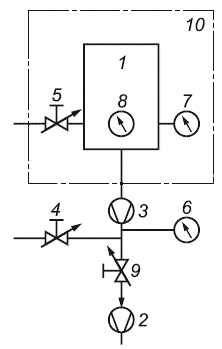

5.5.1 Экспериментальная установка

Экспериментальная установка для измерения степени сжатия и наибольшего выпускного давления показана на рисунке 8.

1 - измерительная камера; 2 - форвакуумный насос; 3 - испытуемый насос; 4 - клапан напуска газа; 5 - клапан напуска газа; 6 - вакуумметр для измерения ; 7 - вакуумметр для измерения

; 8 - вакуумметр или масс-спектрометр; 9 - регулируемый клапан; 10 - нагревательная рубашка (дополнительно)

Рисунок 8 - Схема установки для измерения степени сжатия и наибольшего выпускного давления

Поверхности измерительной камеры, уплотнители и фланцы должны соответствовать ожидаемому базовому давлению. Для давления менее 10 Па должны быть использованы прогреваемые фланцы с уплотнителями.

Рекомендуется установка нескольких вакуумметров на разные диапазоны давлений. Для давлений <10

Па должен быть применен масс-спектрометр.

Если используют несколько ионизационных датчиков, прямое соединение источников ионов недопустимо.

Для получения низкого базового давления 10 Па на форвакуумной стороне рекомендуется поместить турбомолекулярный насос между клапаном напуска газа и форвакуумным насосом. Вакуумметр (см. рисунок 8, позиция 6) должен устанавливаться как можно ближе к выходу испытуемого насоса на выпускном трубопроводе с равным ему диаметром. Соединительный трубопровод с вакуумметром должен быть перпендикулярен линии оси выпускного отверстия. Необходимо, чтобы он был смещен вверх от клапана напуска газа (см. рисунок 8, позиция 4). Нужно установить регулируемый клапан для дросселирования потока газа к форвакуумному насосу для сохранения газа для испытания, который должен иметь чистоту 99,999% по массе.

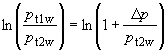

5.5.2 Определение степени сжатия и наибольшего выпускного давления

Степень сжатия определяется по формуле

![]() , (14)

, (14)

где и

- базовые давления испытуемого и форвакуумного насосов.

Для измерения степени сжатия газ впускается в выходной канал испытуемого насоса и определяются давления и

. Максимальное давление

, при котором испытуемый насос (см. рисунок 8, позиция 3) может непрерывно откачивать газ, является наибольшим выпускным

.

5.5.3 Проведение измерений

Для каждого тестового газа сначала должно быть получено базовое давление в измерительной камере (см. 5.4). Соответствующее форвакуумное давление

может быть небольшим по сравнению с повышением давления для первой точки измерения, вызванным впуском газа. Температура окружающей среды должна сохраняться в пределах ±1,5 °С в интервале от 18 °С до 25 °С.

Клапан напуска газа (см. рисунок 8, позиция 4) открывают так, чтобы давление повышалось постепенно. Значения форвакуумного давления

и впускного давления

записывают одновременно, когда они стабильны, в пределах ±5% за 1 мин.

Измерения фиксируют в трех точках в каждом десятичном диапазоне форвакуумного давления.

Продолжают измерение, пока не достигнет наибольшего выпускного давления

, определенного производителем испытуемого насоса либо специальным стандартом для этого типа.

В зависимости от типа насоса измерения степени сжатия можно выполнять с производительностью "0" или заданной для испытуемого насоса, если это предусмотрено руководством по эксплуатации или его специальным стандартом.

Примечание - Степень сжатия можно измерять с различными газами. Когда они меняются, трубопроводы, присоединенные к клапану напуска, продуваются новым газом перед следующим измерением.

5.5.4 Погрешность измерения

Погрешность измерения степени сжатия можно установить только для значений ![]() и

и ![]() - должна быть меньше или равна ±20%.

- должна быть меньше или равна ±20%.

5.5.5 Оценка измерений

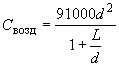

Впускное давление (![]() и степень сжатия

и степень сжатия относительно

![]() наносят на логарифмическую шкалу. Кривые для различных тестовых газов будут четко показаны на каждой диаграмме.

наносят на логарифмическую шкалу. Кривые для различных тестовых газов будут четко показаны на каждой диаграмме.

Примечание - Кривые на рисунке 9, пересекающие ось абсцисс в интервале от 10 до 200 Па, характеризуют степени сжатия нормальных турбомолекулярных насосов с наибольшим выпускным давлением для различных газов в пределах 100 Па. Три кривые, пересекающие ось абсцисс при значении выпускного давления примерно в 10 раз выше, - характеристики тех же турбомолекулярных насосов, но со ступенями Holweck при соответствующих значениях

.

- форвакуумное давление, Па;

- степень сжатия;

- наибольшее выпускное давление, Па

Рисунок 9 - Кривые коэффициента сжатия турбомолекулярных насосов

5.5.6 Особые рекомендации для измерения сверхвысоких коэффициентов сжатия

Для измерения сверхвысоких степеней сжатия, когда базовое давление выше, чем впускное парциальное давление газа, который напускается на форвакуумную сторону, нужно использовать масс-спектрометр. Так как диапазон впускного давления охватывает шесть декад и более, рекомендуется применять ионизационный вакуумметр Байярда-Альперта и масс-спектрометр для параллельного измерения давления.

Для калибровки этих приборов тестовый газ напускают через клапан (см. рисунок 8, позиция 5) в измерительную камеру, чтобы повысить давление в ней в несколько раз. Сравнением показаний разных вакуумметров можно определить калибровочные факторы для ионизационного вакуумметра и масс-спектрометра.

Примечание - Рекомендуется проводить калибровку после измерения степени сжатия.

6 Требования безопасности*

_________________

* Наименование раздела 6 в бумажном оригинале выделено курсивом. - .

При проведении измерений необходимо соблюдать предъявляемые к вакуумным насосам требования безопасности, которые изложены в ГОСТ Р 52615.

Приложение А

(справочное)

Средняя длина свободного пробега молекул некоторых газов

Произведение длины свободного пробега молекул газа и давления постоянно. Его значения для газов в таблице А.1 действительны при 293,15 К (20 °С) (см. [4]).

Таблица А.1 - Произведение средней длины свободного пробега молекул и давления для некоторых газов

Газ | Величина произведения |

Н | 11,5·10 |

N | 5,9·10 |

He | 17,5·10 |

Ne | 12,7·10 |

Ar | 6,4·10 |

Воздух | 6,65·10 |

Kr | 4,9·10 |

Хе | 3,6·10 |

Hg | 3,1·10 |

CO | 6,0·10 |

CO | 4,0·10 |

HCI | 4,4·10 |

NH | 4,3·10 |

CI | 2,8·10 |

Приложение Б

(справочное)

Погрешности измерения

Б.1 Общие положения

Вычисление погрешностей нужно проводить в соответствии с руководством по измерению погрешностей измерений (GUM) [5].

Необходимо учитывать следующие важные моменты:

- физическая величина имеет значение и погрешность;

- стандартная погрешность обозначается символом и соответствует истинному значению в пределах вероятности 68%, обычно находящемуся в интервале между

![]() и

и ![]() ;

;

- для результатов измерения должна быть дана расширенная погрешность, обозначенная и полученная на основе стандартной величины умножением на коэффициент 2;

- истинное значение находится в пределах вероятности 95% в интервале между ![]() и

и ![]() .

.

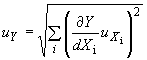

Когда физическая величина установлена исходя из различных некоррелированных входных значений, ее погрешность

соответствует правилам распространения ошибки с использованием квадратичного дополнения индивидуальных условий

. (Б.1)

. (Б.1)

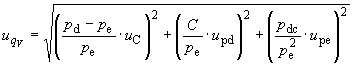

Б.2 Погрешность измерения быстроты действия методом постоянного потока

См. 5.1.

Погрешность объемного расхода с применением формулы (Б.1) к формуле (1) ![]() и без учета базового давления

и без учета базового давления вычисляют по формуле

. (Б.2)

. (Б.2)

Относительную погрешность измеряют делением формулы (Б.2) на формулу (1)

. (Б.3)

. (Б.3)

Пример - ![]() 0,025;

0,025; ![]() 0,03

0,03![]() 0,039;

0,039; ![]() 3,9%.

3,9%.

Б.3 Погрешность при измерении объемного расхода методом двух манометров

См. 5.2.

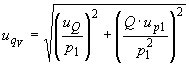

Применяя формулу (Б.1) к формуле (5)  и не учитывая базовые давления

и не учитывая базовые давления и

относительно

и

, получаем следующую погрешность объемного расхода

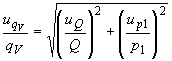

. (Б.4)

. (Б.4)

Относительную погрешность измеряют делением формулы (В.4) на формулу (5), не учитывая базовые давления и

относительно

и

. (Б.5)

. (Б.5)

Пример - Степень сжатия ![]() 3 (см. 5.2);

3 (см. 5.2); ![]() 0,01;

0,01; ![]() 0,025 и

0,025 и ![]() 0,025

0,025![]() 0,0537;

0,0537; ![]() 5,37%.

5,37%.

При более высоких давлениях в верхней части измерительной камеры длина свободного пробега молекул газа стремится к 2 (двойному диаметру отверстия). Для

![]() проводимость отверстия возрастет на 3% по сравнению с режимом молекулярного течения (см. [4]) и приведет к

проводимость отверстия возрастет на 3% по сравнению с режимом молекулярного течения (см. [4]) и приведет к ![]() 0,04 и значению

0,04 и значению ![]() 0,664;

0,664; ![]() 6,64%, меньшему, чем требуемый предел 10%.

6,64%, меньшему, чем требуемый предел 10%.

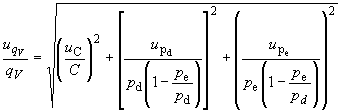

Б.4 Погрешность при измерении быстроты действия методом постоянного объема

См. 5.3.

Для вычисления погрешности в формуле (12) ![]() выполнены следующие приближения:

выполнены следующие приближения:

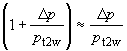

а) ![]() ;

; ![]() незначительно относительно первого слагаемого формулы (12).

незначительно относительно первого слагаемого формулы (12).

б) Если ![]() и

и ![]() <1; тогда

<1; тогда  изменяется последовательно и слагаемые со значением выше 1 не учитываются.

изменяется последовательно и слагаемые со значением выше 1 не учитываются.

Из этого следует, что  и

и

![]() . (Б.6)

. (Б.6)

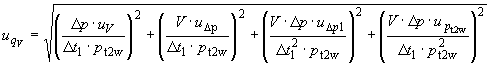

Применяя формулу (Б.1) к формуле (12), получаем следующую погрешность объемного расхода

. (Б.7)

. (Б.7)

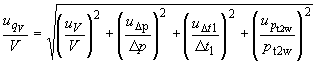

Относительная погрешность вычисляется делением формулы (Б.7) на формулу (Б.6)

. (Б.8)

. (Б.8)

Слагаемые ![]() и

и ![]() в пределах 0,01.

в пределах 0,01.

Из-за задержки быстродействующего клапана при открывании и закрывании слагаемое ![]() в пределах 0,05.

в пределах 0,05.

Основное слагаемое погрешности ![]() .

.

Статистические погрешности - это разрешающая способность прибора и колебания полученных давлений.

Систематические погрешности: нулевое отклонение измерения давления не влияет на .

Отклонение диапазона можно не принимать во внимание, потому что оно исчезает при коэффициенте ![]() .

.

Отклонения линейности являются причиной основной погрешности .

Пример:

![]() 0,005;

0,005; ![]() 0,07;

0,07; ![]() 0,05 и

0,05 и ![]() 0,01;

0,01;

![]()

![]() 8,67%.

8,67%.

Библиография

[1] | ISO 3529-2:1981, Вакуумная технология. Словарь. Часть 2: Вакуумные насосы и терминология (ISO 3529-2:1981, "Vacuum technology. Vocabulary. Part 2: Vacuum pumps and related terms") |

[2] | ISO 3529-1:1981, Вакуумная технология. Словарь. Часть 1: Общие термины (ISO 3529-1:1981, "Vacuum technology. Vocabulary. Part 1: General terms") |

[3] | Pupp, W., Hartmann, H.K. Vakuumtechnik, Carl Hanser Verlag, |

[4] | Jousten, K. Wutz Handbuch Vakuumtechnik, Friedrich Vieweg und Sohn Verlag/ GWV Fachverlage GmbH, Wiesbaden, 2004 |

[5] | Guide to the expression of uncertainty in measurement (GUM), BIPM, IEC, IFCC, ISO, IUPAC, IUPAP, OIML, 1993, corrected and reprinted in 1995 |

Электронный текст документа

и сверен по:

, 2012