ГОСТ 33866-2016

(ISO 27892:2010)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Вакуумная технология

ТУРБОМОЛЕКУЛЯРНЫЕ НАСОСЫ

Измерение крутящего момента для быстрого выключения

Vacuum technology. Turbomolecular pumps. Measurement of rapid shutdown torque

МКС 23.160

ОКП 36 4800

Дата введения 2018-01-01

Предисловие

Цели, основные принципы и базовый порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом "Вакууммаш" (АО "Вакууммаш") на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5, который выполнен ФГУП ""

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 249 "Вакуумная техника"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 июля 2016 г. N 89-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2017 г. N 495-ст межгосударственный стандарт ГОСТ 33866-2016 введен в действие в качестве межгосударственного стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 27892:2010 "Вакуумная технология. Турбомолекулярные насосы. Измерение крутящего момента для быстрого выключения" ("Vacuum technology - Turbomolecular pumps - Measurement of rapid shutdown torque", MOD).

________________

Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом потребности национальных экономик стран, указанных выше, и/или особенности межгосударственной стандартизации учтены в дополнительном разделе 6, который выделен путем заключения в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных пунктах (подпунктах или после соответствующих абзацев или статей) в виде примечаний

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Турбомолекулярные или молекулярные высоковакуумные насосы обладают большим количеством энергии, которая сосредоточена в роторе благодаря его высокой частоте вращения. В случае если происходит выход из строя ротора, энергия высвобождается в течение короткого промежутка времени и это может привести к разрушению корпуса насоса. Также в корпусе насоса образуется крутящий момент и существует вероятность того, что болты крепления насоса разрушатся.

Настоящий стандарт основан на результатах, полученных в процессе изучения отказов вероятностей, и разработан для производителей турбомолекулярных и молекулярных насосов с целью повышения безопасности потребителей.

Настоящий стандарт распространяется на методы измерения крутящего момента для быстрого выключения турбомолекулярных и молекулярных насосов.

Термин "турбомолекулярный насос", используемый в настоящем стандарте, является общим и включает молекулярные насосы и насосы, которые сочетают в себе обе технологии на одном валу.

1 Область применения

Настоящий стандарт распространяется на турбомолекулярные и молекулярные насосы и устанавливает метод измерения крутящего момента для быстрого выключения (разрушающего крутящего момента) насосов, в которых газовый импульс создается наклонными пластинами с осевым направлением потока и/или спиральными каналами. Основными силами, воздействие которых приводит к выходу насоса из строя, являются моменты, образующиеся вокруг оси вращения. Другие незначительные дефекты, возникающие при работе насоса, не рассматриваются в данном стандарте.

Настоящий стандарт распространяется на два вида выхода из строя насоса: быстрое выключение по причине полного разрушения насоса и разрушение ротора. Разрушающий контроль приводит к полному разрушению или повреждению насоса, этот метод измерения может применяться как для турбомолекулярных так и для молекулярных насосов.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 входной фланец (inlet flange): Входной всасывающий фланец турбомолекулярного насоса, предназначенный для соединения с патрубком вакуумной камеры, которую необходимо откачать.

2.2 ротор; вращающийся корпус; вращающиеся детали (rotor; rotational body; rotational parts): Сборный блок (вакуумного насоса), состоящий из вала, корпуса и лопаток ротора, установленный на подшипниках и приводимый в действие электродвигателем.

2.3 лопатки ротора; лопатки турбины; вращающиеся лопатки (rotor blade; turbine blade; rotating blade): Деталь насоса, линейная скорость вращения которой близка к скорости звука и которая направляет поток откачиваемого газа в сторону выхлопа вакуумного насоса, аналогично лопаткам турбинного типа с осевым направлением потока.

2.4 корпус ротора; цилиндрическая часть ротора; втулка ротора (rotor body; cylinder part of rotor; rotor hub): Узел ротора (вакуумного насоса) за исключением лопаток.

2.5 центробежное разрушение; трещина, вызванная действием центробежной силы; разрыв, вызванный действием центробежной силы (centrifugal destruction; split caused by centrifugal force; rupture caused by centrifugal force): Дефекты, возникающие в корпусе ротора вследствие возникновения растягивающего напряжения по окружности сверх предельного значения, в результате воздействия центробежной силы на ротор во время работы.

2.6 разрушающий контроль (destructive test): Испытание корпуса на прочность и измерение разрушающего крутящего момента, приводящего к разрушению корпуса ротора (испытание на разрыв) или лопаток ротора (испытание на разрушение) турбомолекулярного насоса.

2.7 разрушающая частота вращения (destructive rotational frequency): Частота вращения ротора, при которой корпус ротора разрушается во время испытания.

2.8 механическая обработка канала (notch machining): Механическая обработка всего ротора или его части путем нанесения дефектов, создающих в корпусе ротора соответствующие концентрации напряжений, которые при проведении разрушающего контроля вызывают повреждение корпуса ротора при номинальной частоте вращения.

2.9 разрушающий крутящий момент; крутящий момент, приводящий к выключению; крутящий момент, приводящий к быстрому выключению (destructive torque; shutdown torque; rapid shutdown torque): Крутящий момент, вызванный центробежной силой при разрушении корпуса ротора, воздействующий напрямую или передаваемый на входной фланец через часть или все основание насоса при проведении разрушающего контроля.

3 Символы и обозначения

- площадь поперечного сечения стержня, работающего на сжатие, м

;

- внутренний диаметр патрубка, м;

- наружный диаметр патрубка, м;

- модуль продольной упругости (модуль Юнга) стержня, работающего на сжатие, Па;

- измеряемая сила, Н;

- модуль жесткости патрубка, Па;

- начальный момент инерции ротора вокруг оси вращения, кг·м

;

- количество стержней, работающих на сжатие или датчиков силы;

- частота вращения, Гц;

- радиус положения стержня, работающего на сжатие или датчика силы, м;

- крутящий момент быстрого отключения, Н·м;

- время, с;

- измеряемое напряжение;

- угловая скорость, рад/с.

4 Разрушающие методы контроля турбомолекулярных насосов

4.1 Общие требования

При разрушающих испытаниях насосы подвергаются разрушению под действием механических нагрузок, с целью последующего исследования материала внутри насоса. Существует два фактора, послуживших причиной разрушения насоса: полное разрушение всего насоса и разрушение ротора. Крепление насоса осуществляется либо через входной фланец, либо через основание насоса. Для проведения испытаний разрушающим контролем используют две схемы оборудования в соответствии с п.4.4, при этом наиболее подходящий метод испытаний выбирается производителем исходя из предполагаемого использования насоса.

4.2 Параметры, подлежащие проверке

ВНИМАНИЕ! Разрушающие методы контроля, перечисленные ниже, являются опасными, поэтому при проведении испытаний необходимо соблюдать соответствующие правила техники безопасности.

В целях обеспечения безопасности насоса производится измерение крутящего момента путем быстрого выключения насоса. Данный метод является рекомендуемым. Крутящий момент, измеренный данным методом, не всегда является достоверным значением, но это единственное значение, которое можно измерить.

Контролю подлежат следующие параметры:

a) значение крутящего момента;

b) правильность монтажа насоса и его безопасность;

c) прочность корпуса насоса.

4.3 Условия проведения испытаний на разрушение (поломка корпуса и лопаток ротора)

Условия проведения разрушающего контроля следующие:

4.3.1 Разрушающий контроль (разрыв)

4.3.1.1 Ротор считается вышедшим из строя в случае, если происходит разрушение корпуса или вала ротора.

4.3.1.2 Испытание включает в себя нанесение дефектов (риски, нарыв) на корпус ротора или вал для того, чтобы корпус ротора разрушился под действием центробежной или внешней силы (например, разрушающий контроль испытанием, при котором лопатки ротора или статора повреждаются вследствие столкновения с препятствием) в пределах номинальной скорости частоты вращения. Дефекты на валу должны находиться между вращающимся электродвигателем и креплением ротора.

4.3.1.3 Число дефектов - четыре или менее.

4.3.1.4 Частота вращения при разрушении должна быть в пределах ±5% от номинальной частоты вращения.

Примечание - Настоящий стандарт не классифицирует повреждения корпуса ротора в процессе разрушающего контроля.

4.3.2 Датчики крутящего момента

4.3.2.1 Общие требования

Существует два типа датчиков для определения крутящего момента, это либо патрубок с тензодатчиком (4.3.2.2), либо стержень, работающий на сжатие (4.3.2.3). Стержень, работающий на сжатие, оснащен прикрепленными к нему тензодатчиками или датчиками силы.

Если используется датчик крутящего момента, необходимо убедиться в том, что отсутствует его пластическая деформация.

4.3.2.2 Патрубок

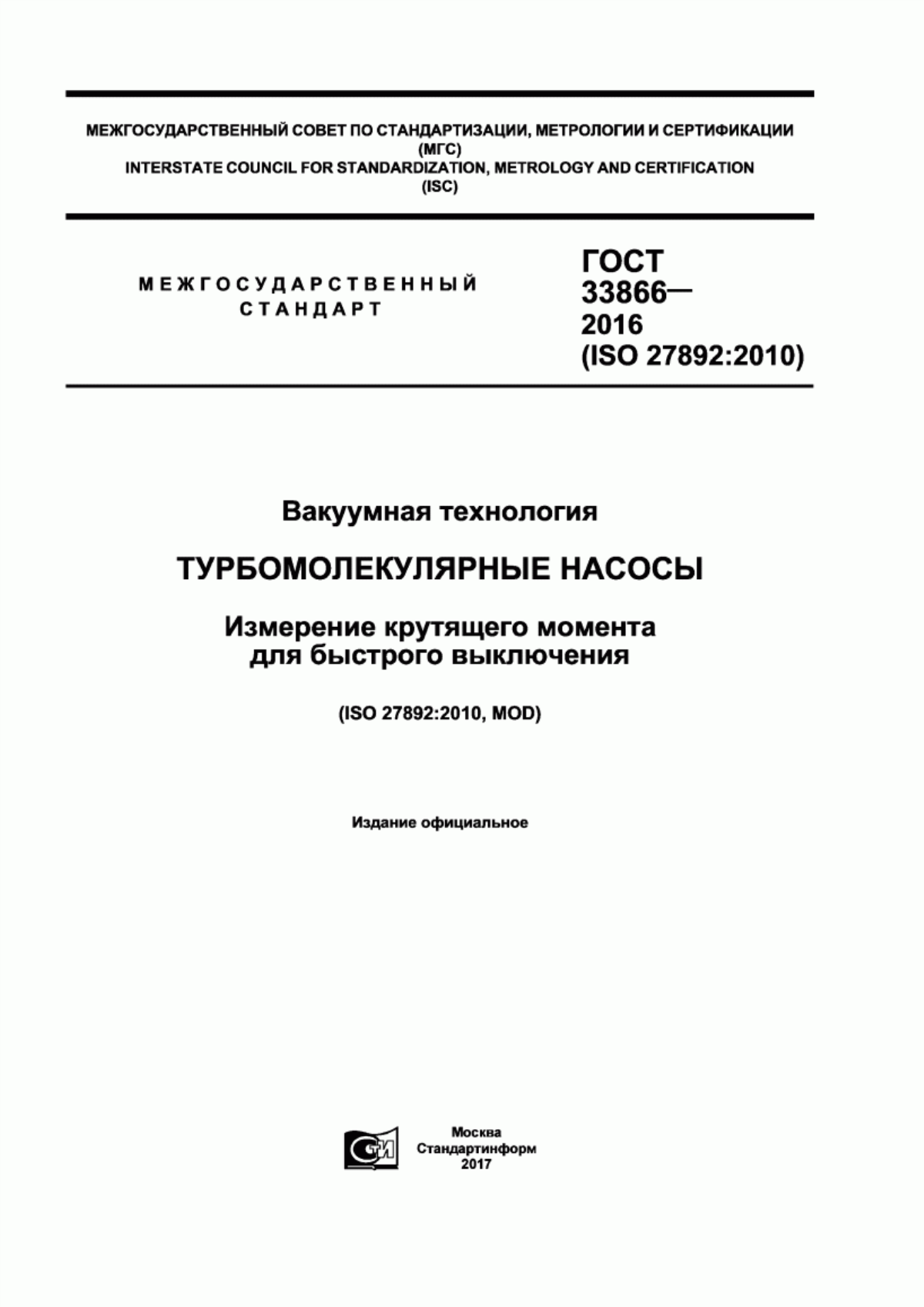

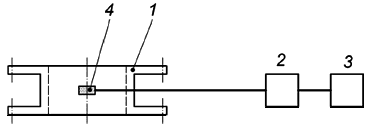

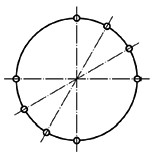

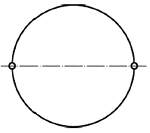

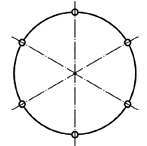

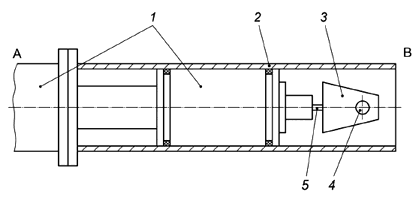

4.3.2.2.1 Разрушающий крутящий момент измеряется с помощью тензодатчиков, которые устанавливаются противоположно друг другу в центральной части патрубка, в соответствии с рисунком 1. На рисунке 2 представлены тензодатчики в восьми точках (четыре комплекта) с шагом 30°. Другие примеры представлены на рисунках 3 и 4. Для того чтобы обеспечить соответствующую чувствительность измерительной системы, используются датчики с диапазоном от 0 до 10 кГц или более.

4.3.2.2.2 Разрушающий крутящий момент вычисляется из среднего значения напряжения по окружности в момент разрушения.

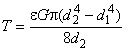

Отношение между крутящим моментом и напряжением определяется по формуле

, (1)

, (1)

где - измеряемое напряжение, направление которого определяется углом 45° по отношению к оси датчика крутящего момента.

|

1 - патрубок с тензодатчиками; 2 - усилитель тензодатчиков; 3 - устройство регистрации данных; 4 - тензодатчики

Рисунок 1 - Патрубок с тензодатчиками

|

Рисунок 2 - Пример установки тензодатчика в восьми точках (четыре комплекта) с шагом 30°

|

Рисунок 3 - Пример установки тензодатчика с двумя точками (один комплект)

|

Рисунок 4 - Пример установки тензодатчика в шести точках (три комплекта) с шагом 60°

4.3.2.3 Стержень, работающий на сжатие

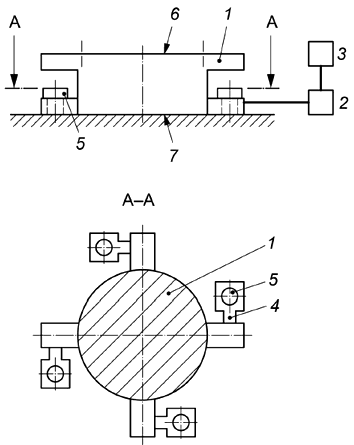

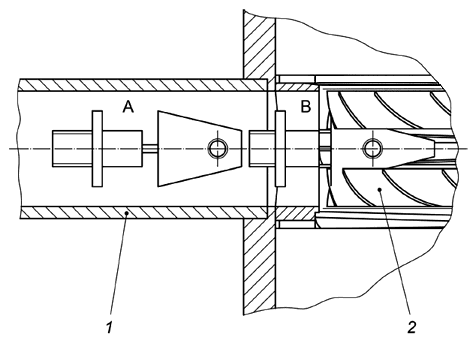

4.3.2.3.1 На стенде (см. рисунок 5) представлены стержни, работающие на сжатие, в направлении действия разрушающего крутящего момента насоса. Стержни установлены таким образом, что тензодатчики или датчики силы деформируются (сжимаются) под действием крутящего момента насоса. Стержни с тензодатчиками, работающие на сжатие также известны как стержни деформации. Стержни, работающие на сжатие или датчики силы, крепятся к полу или к опорной плите с помощью крепежных деталей, например, анкерных болтов, которые имеют достаточную прочность.

4.3.2.3.2 Тензодатчики или датчики силы, установленные на стержнях и закрепленные согласно п.4.3.2.3.1 применяются в качестве измерительного датчика крутящего момента на стержне. Стержни устанавливаются в двух - четырех точках на равных интервалах по окружности для того, чтобы обеспечить соответствующую чувствительность измерительной системы. Используются тензодатчики или датчики силы с диапазоном частот от 0 до 10 кГц или более.

4.3.2.3.3 Разрушающий крутящий момент вычисляется как сумма напряжений или сил в двух-четырех точках в момент разрушения.

Для тензодатчиков, отношение между крутящим моментом и напряжением определяется по формуле

![]() . (2)

. (2)

Для датчиков силы, отношение крутящего момента и суммарного усилия определяется по формуле

![]() . (3)

. (3)

Примечание - Среднее значение показаний тензодатчиков, установленных на патрубке, используется как величина деформации (напряжения). Нельзя утверждать, что только крутящий момент действует на патрубок, однако установленные в нескольких местах по окружности тензодатчики позволяют увеличить точность измерений. Для стержня, работающего на сжатие, число устанавливаемых стержней или датчиков силы определяется их суммарной величиной деформации или силы.

|

1 - стенд;

2 - усилитель тензодатчиков или датчиков силы; 3 - регистрирующее устройство; 4 - стержни, работающие на сжатие, с тензодатчиками или с датчиками силы; 5 - анкерные болты; 6 - поверхность насоса; 7 - сторона крепления

Рисунок 5 - Стенд со стержнями, работающими на сжатие

4.4 Оборудование для разрушающего контроля

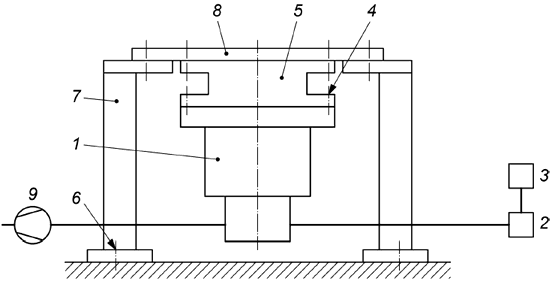

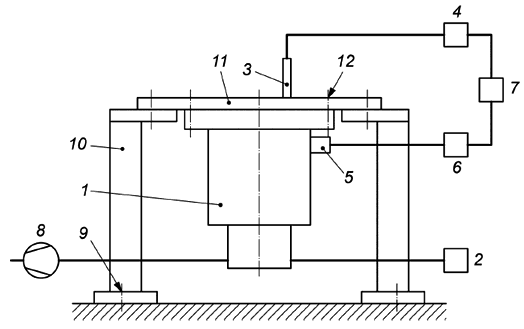

4.4.1 Метод А

Насос крепится к датчику крутящего момента с помощью крепежных деталей, рекомендуемых производителем. Датчик крутящего момента должен быть присоединен к испытательной раме. Болты для креплений должны иметь достаточную прочность. Испытательная рама крепится к полу с помощью крепежных деталей, например, анкерных болтов, которые обладают достаточной прочностью. Испытательная рама не должна деформироваться и скользить по поверхности пола под действием разрушающего крутящего момента насоса. Опорная плита и датчик крутящего момента устанавливаются на испытательной раме, входной фланец насоса или его основание крепится к датчику крутящего момента с помощью болтов.

На рисунке 6 представлена схема оборудования, применяемого для проведения разрушающего контроля методом А, включая измерение частоты вращения. Испытываемый насос крепится входным фланцем или основанием.

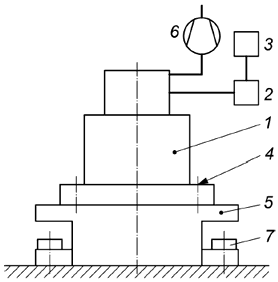

4.4.2 Метод В

Насос крепится к датчику крутящего момента, который в свою очередь крепится к полу или опорной плите таким образом, чтобы насос вращался под действием крутящего момента. При этом разрушающий крутящий момент насоса не должен вызывать пластическую деформацию в датчике крутящего момента. Датчик крутящего момента крепится к полу или опорной плите, с помощью крепежных деталей, например, анкерных болтов, которые обладают достаточной прочностью и препятствуют перемещению.

|

1 - турбомолекулярный насос; 2 - контроллер; 3 - устройство для измерения частоты вращения; 4 - болты; 5 - датчик крутящего момента; 6 - анкерные болты; 7 - испытательная рама; 8 - опорная плита; 9 - форвакуумный насос

Рисунок 6 - Схема оборудования для проведения разрушающего контроля методом А

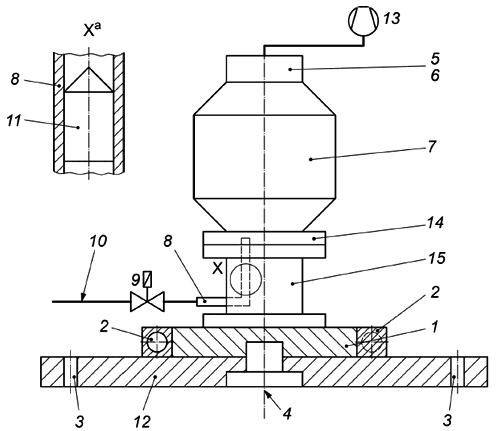

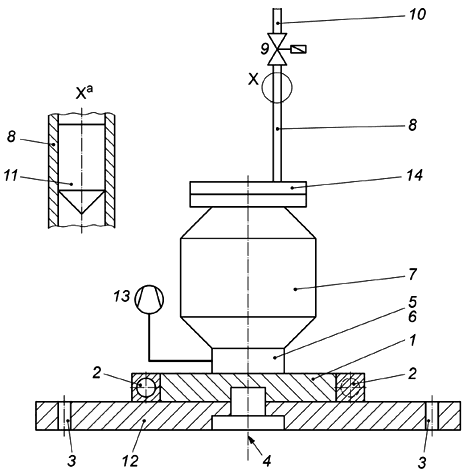

На рисунке 7 представлена схема оборудования, применяемого для проведения разрушающего контроля методом В, включая измерение частоты вращения. Испытываемый насос крепится входным фланцем или основанием.

|

1 - турбомолекулярный насос; 2 - контроллер; 3 - устройство для измерения частоты вращения; 4 - болты; 5 - датчик крутящего момента; 6 - форвакуумный насос; 7 - анкерные болты

Рисунок 7 - Схема оборудования для проведения разрушающего контроля методом Б

4.5 Методика проведения разрушающего контроля

Запустить насос.

Разрушение ротора должно произойти при частоте вращения от 95% до 105% от номинальной. Если в момент разрушения ротора частота вращения будет составлять менее 95% от номинальной, то необходимо повторить процедуру измерения.

Записать данные о частоте вращения в момент разрушения.

Проверить отключение насоса.

Проверить наличие трещины на корпусе насоса и степень его деформации.

Проверить наличие сдвига крепежных болтов входного фланца насоса, а также степень деформации болтов и фланца. Проверить корпус насоса на наличие течи.

На оборудовании для проведения разрушающего контроля методом А или В необходимо проводить калибровку результирующих значений разрушающего крутящего момента и напряжений или сил, а также жесткости фланца, на котором проводятся измерения.

Крутящий момент рассчитывается по значениям, полученным в результате измерения напряжения или силы и жесткости фланца, на котором проводятся испытания. Следовательно, перед началом испытаний необходимо проводить калибровку, чтобы в случае воздействия постоянного крутящего момента на измерительную систему, напряжение или сила могли измеряться. Необходимо калибровать оборудование для проведения разрушающего контроля путем воздействия крутящего момента, величина которого больше, чем у крутящего момента, который возникает в момент разрушения. В настоящем стандарте методы калибровки не рассматриваются, ответственность за калибровку возлагается на производителей.

Прочность подставки, на которую крепится оборудование, применяемое в методе А или методе В, должна быть достаточно большой, чтобы не оказывать воздействие на элементы, проходящие испытание разрушающим контролем.

4.6 Разрушающий контроль по методу С - метод "столкновения с препятствием" (разрушение ротора или лопаток)

Под разрушением ротора понимается повреждение части ротора, например его лопаток.

Рекомендуемые схемы оборудования для проведения разрушающего контроля представлены на рисунках 8, 9 и 10.

Насос жестко крепится в вертикально-висячем положении к испытательному стенду или крепится в вертикальном положении с помощью монтажного переходника.

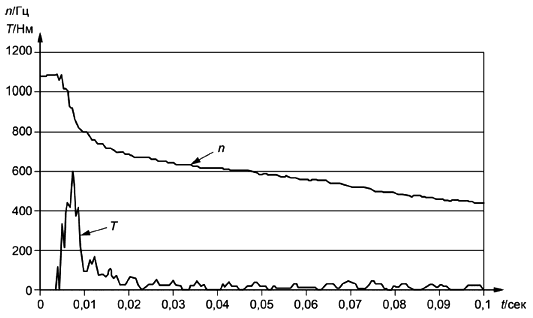

Уменьшение частоты вращения ротора в момент его разрушения должно быть учтено при расчете крутящего момента. Частота вращения ротора может быть измерена с помощью фотодиода, лазерного тахометра или датчика частоты вращения насоса (см. рисунок 8). По возможности пусковая отметка наносится на ротор. Регистрируется зависимость частоты вращения ротора от времени и наносится на график (см. рисунок 11). В качестве альтернативного варианта, разрушающий крутящий момент может быть измерен с помощью испытательного оборудования, применяемого для разрушающего контроля (см. 4.3.2 и рисунки 6, 7, 9 и 10).

Разрушение ротора происходит в результате столкновения со снарядом, выпущенным из устройства (см. рисунок 12) или из ствола орудия (см. рисунок 9 или 10).

Пусковое устройство состоит из пневматического поршневого цилиндра со штоком или короткоходового цилиндра, фланца с трубой и снаряда. Снаряд крепится к поршню. В момент выстрела снаряд движется из положения покоя (см. рисунок 13) через отверстие в кольцах статора турбомолекулярного насоса в заданную точку. Снаряд имеет такие размеры, что наносит удар сразу по двум ступеням ротора. Снаряд состоит из стального конуса, винта (под прямоугольный конус) и резьбы. Конус и резьба разделены определенной точкой разрыва.

В качестве альтернативного варианта для инициирования повреждения ротора-статора можно использовать ствол орудия для выстрела снаряда. В момент выстрела снаряд движется из положения покоя (см. рисунок 9 или рисунок 10) через высоковакуумный фланец внутрь турбомолекулярного насоса. Снаряд имеет такие размеры, что наносит удар сразу по двум ступеням ротора или статора. Снаряд состоит из стального или алюминиевого цилиндра. Масса и габариты снаряда зависят от типа испытываемого насоса. Разрушение первых двух ступеней ротора-статора приводит к такой цепной реакции, что срезаются все лопатки ротора.

Крутящий момент вычисляется по формуле

![]() , (4)

, (4)

![]() . (5)

. (5)

Отношение ![]() может быть рассчитано с помощью численных методов.

может быть рассчитано с помощью численных методов.

Примечание - Расчет по формулам (4) и (5) не является точным, поскольку момент инерции меняет свое значение, когда лопатки ротора срезаются. Однако, этот метод обеспечивает наихудший результат вычисления.

На рисунке 11 представлен график зависимости частоты вращения и крутящего момента от времени.

|

1 - турбомолекулярный насос; 2 - контроллер; 3 - датчик частоты вращения (например, фотодиод); 4 - устройство измерения частоты вращения; 5 - пусковое устройство; 6 - регулятор, пусковой механизм; 7 - регистратор данных; 8 - форвакуумный насос; 9 - анкерные болты; 10 - основание; 11 - опорная плита; 12 - установочные крепежные болты для насоса

Рисунок 8 - Схема оборудования для проведения разрушающего контроля методом С "столкновение с препятствием"

|

1 - монтажный переходник; 2 - датчик силы; 3 - монтажные отверстия; 4 - ось вращения; 5 - датчик частоты вращения; 6 - источник питания; 7 - турбомолекулярный насос; 8 - ствол оружия; 9 - электромагнитный клапан; 10 - подача воздуха высокого давления; 11 - снаряд; 12 - опорная плита; 13 - форвакуумный насос; 14 - высоковакуумный фланец; 15 - приемник со встроенным оружием

Рисунок 9 - Конфигурация схемы оборудования для проведения разрушающего контроля методом С

|

1 - монтажный переходник; 2 - датчик силы; 3 - монтажные отверстия; 4 - ось вращения; 5 - датчик частоты вращения; 6 - источник питания; 7 - турбомолекулярный насос; 8 - ствол оружия; 9 - электромагнитный клапан; 10 - подача воздуха высокого давления; 11 - снаряд; 12 - опорная плита; 13 - форвакуумный насос; 14 - высоковакуумный фланец

Рисунок 10 - Конфигурация схемы оборудования для проведения разрушающего контроля методом С

|

- частота вращения;

- крутящий момент для быстрого выключения;

- время

Рисунок 11 - График зависимости частоты вращения и крутящего момента от времени

|

А - к поршневому цилиндру со штоком или цилиндру с коротким ходом; В - к турбомолекулярному насосу

1 - короткоходовый цилиндр; 2 - фланец с трубой (часть турбомолекулярного насоса); 3 - снаряд; 4 - винт; 5 - определенная точка разрыва

Рисунок 12 - Пусковое устройство

|

А - снаряд в положении покоя; В - снаряд в заданной точке

1 - пусковое устройство; 2 - турбомолекулярный насос (лопатки ротора)

Рисунок 13 - Снаряд (без поршня) в разных точках

5 Результаты измерений

Отчет по испытанию должен содержать, как минимум:

a) разрушающую частоту вращения, а также процентное соотношение от номинальной частоты вращения;

b) фотографии состояния лопаток ротора, корпуса насоса и всех изменений в конструкции насоса после разрушения ротора;

c) максимальную величину разрушающего крутящего момента;

d) график зависимости крутящего момента от времени, отображающий величину крутящего момента во время разрушения;

e) результаты калибровки оборудования, измеряющего крутящий момент, указывающие любое движение крепежных болтов входного фланца насоса и степень их деформации;

f) указания о любых трещинах в корпусе насоса и степень деформации насоса, результаты испытания на герметичность.

Примечание - Согласно методам разрушающего контроля в настоящем стандарте выполняется проверка разрушающего крутящего момента. Проверка выполняется, чтобы убедиться в отсутствии отклонений в испытываемом насосе, включая упаковку;

g) угол поворота входного фланца насоса после разрушения;

h) неподвижность испытательной системы, например частоту колебаний испытательной системы с насосом вокруг оси вращения или результаты расчета прочности конструкции (компьютерное моделирование) для моделирования движения системы в процессе разрушающего контроля, для которого необходимо проводить анализ динамических и упругопластических моделей.

6 Требования безопасности

_________________

Наименование раздела 6 в оригинале выделено курсивом. - .

При проведении измерений необходимо соблюдать предъявляемые к вакуумным насосам требования безопасности [1]*. |

_______________

* На территории Российской Федерации действует ГОСТ Р 52615-2006.

Примечание - Приведенное выше дополнительное требование по отношению к ISO 27892:2010 направлено на обеспечение безопасности при транспортировании, хранении, установке, эксплуатации и техническом обслуживании насосов.

Приложение А

(справочное)

Требования, которые должны быть указаны в чертежах и документах

Когда вращающийся ротор турбомолекулярного насоса разрушается, необходимо предотвратить повреждение турбомолекулярного насоса и быстрое перемещение в процессе вращения. Следующие пункты, которые относятся к безопасной установке и эксплуатации турбомолекулярного насоса должны указываться в руководстве по эксплуатации насоса и других документах, предоставляемых производителем.

А.1 Общие требования

- габаритные размеры, материал, классификация по прочности и значение крутящего момента затяжки (Н·м), для входного фланца и/или основания, крепления и соединительных элементов;

- элементы ограничения должны быть приняты во внимание в случае, если кто-то другой, кроме производителя турбомолекулярных насосов, будет производить опоры, фиксирующие основание;

- тип насоса;

- размер входного фланца;

- разрушающий крутящий момент, измеряемый по методу, описанному в п.4, указывается на конструкции для безопасного монтажа частей насоса, где крутящий момент для быстрого выключения передается напрямую.

А.2 Крепление входного фланца или основания насоса с помощью болтов

- элементы, указанные в пункте А.1;

- размер, количество и класс прочности болтов для входного фланца;

- при необходимости, размер, количество и класс прочности крепежных болтов для основания.

А.3 Крепление насоса с помощью зажимных хомутов

- элементы, указанные в пункте А.1;

- количество и расположение зажимных хомутов;

- размер, количество и класс прочности крепежных болтов для основания.

А.4 Крепление сильфона или демпфера к входному фланцу насоса

- элементы, указанные в пункте А.1;

- элементы, которые необходимо отметить для усиления гаек и болтов, используемых для крепления демпфера;

- размер, количество, материал и класс прочности крепежных болтов для основания.

Библиография

[1] | EN 1012-2:1996 | Компрессоры и вакуумные насосы. Требования безопасности. Часть 2. Вакуумные насосы |

УДК 621:006:354 | МКС 23.160 | ОКП 36 4800 | MOD |

Ключевые слова: турбомолекулярный насос; разрушающий крутящий момент; измерения; разрушающий контроль; разрушение; ротор; статор | |||

Редакция документа с учетом

изменений и дополнений подготовлена