ГОСТ 33518-2015

(ISO 5302:2003)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Вакуумная технология

ТУРБОМОЛЕКУЛЯРНЫЕ НАСОСЫ

ИЗМЕРЕНИЕ РАБОЧИХ ХАРАКТЕРИСТИК

Vacuum technology. Turbomolecular pumps. Measurement of performance characteristics

МКС 23.160

ОКП 36 4800

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Вакууммаш" (ОАО "Вакууммаш") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 249 "Вакуумная техника"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие стандарта проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 3-2022).

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 5302:2003* "Вакуумная технология. Турбомолекулярные насосы. Измерение рабочих характеристик" ("Vacuum technology - Turbomolecular pumps - Measurement of performance characteristics", MOD). При этом потребности национальных экономик стран, указанных выше, и особенности межгосударственной стандартизации учтены в дополнительном разделе 8, который выделен курсивом.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Библиография" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 112 "Вакуумная техника" международной организации по стандартизации (ISO).

Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДА.

5 Приказом Федерального агентства по техническому регулированию и метрологии от 20 мая 2016 г. N 367-ст межгосударственный стандарт ГОСТ 33518-2015 (ISO 5302:2003) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года). В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт определяет методы измерения рабочих характеристик турбомолекулярных насосов. Он применяется для всех типоразмеров турбомолекулярных насосов с механическими или магнитными подшипниками; и с или без дополнительной молекулярной ступени.

Примечание - Для работы турбомолекулярных насосов требуются форвакуумные насосы, их рабочие характеристики невозможно окончательно определить без следующих значений характеристик, дополнительно к кривой быстроты действия относительно впускного давления:

- кривой производительности;

- кривой степени сжатия;

- кривой изменения давления на входе для всего диапазона и для различных газов.

2 Нормативные ссылки

В настоящем стандарте применена нормативная ссылка на следующий межгосударственный стандарт*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 5197-85 Вакуумная техника. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 5197, а также следующие термины с соответствующими определениями:

3.1 наибольшее выпускное давление p (critical backing pressure): Максимальное выпускное давление p

, при котором насос имеет степень сжатия p

/p

2 и при котором идет истечение потока газа (выхлоп).

Примечание - p - высоковакуумное давление на входе насоса - впускное давление.

3.2 максимальная производительность Q, Па·м

/с [мбар·л/с] (maximum throughput): Максимальный поток газа, который может откачиваться бесперебойно.

Примечание - Предельные параметры зависят от конструкции насоса. В большинстве случаев они указываются как максимальная температура на определенном участке. Значение Q зависит от откачиваемого газа, используемого форвакуумного насоса, условий охлаждения и т.д.

3.3 быстрота действия q (volume flow rate): Скорость объемного потока, то есть скорость изменения объема газа в единицу времени.

Примечания

1 На практике быстрота действия данного насоса для данного газа условно принимается равной отношению производительности насоса для данного газа к равновесному давлению в определенном месте. Единицы измерения, принятые для быстроты действия (м/ч) или (л/с).

2 Вместо "быстроты действия" часто используется термин "скорость откачки" и символ "S".

3.4 предельное остаточное давление (ultimate pressure): Величина, к которой асимптотически стремится давление в измерительной камере.

Примечания

1 Это самое низкое давление, создаваемое насосом.

2 Рекомендуется не указывать значение предельного остаточного давления в инструкции производителя. Поэтому в данном стандарте не указывается методика измерения предельного остаточного давления. Однако если производитель указывает предельное остаточное давление, то также следует указать и рабочие условия, при которых производится измерение.

3.5 минимальное рабочее давление p (minimum operational pressure): Давление, получаемое в измерительной камере спустя 48 ч, после ее обезгаживания.

3.6 степень сжатия K (compression ratio): Отношение давления на выпускном фланце p

к давлению на впускном фланце p

турбомолекулярного насоса.

![]() .

.

Примечание - Для получения степени сжатия при нулевой быстроте действия K, для указанного газа, парциальное давление этого газа в выпускном патрубке должно быть, по крайней мере, 90% от p

.

3.7 максимальное рабочее давление p (maximum working pressure): Максимальное давление во входном сечении, при котором турбомолекулярный насос и приводное устройство могут безаварийно работать в течение длительного времени.

4 Обозначения

C - проводимость, м/с (=10

л/с);

d - диаметр отверстия, м;

D - внутренний диаметр измерительной камеры, м;

K - степень сжатия;

K, K

- специальные значения степени сжатия;

K - степень сжатия насоса при нулевой производительности;

L - длина отверстия в диафрагме, м;

M - молярная масса газа, кг/моль;

p - минимальное рабочее давление, Па (или мбар);

p - впускное давление, Па (или мбар);

p - максимальное рабочее давление, Па (или мбар);

p - выпускное давление, Па (или мбар);

p, p

- специальные значения давления, Па (или мбар);

p - наибольшее выпускное давление, Па (или мбар);

Q - производительность насоса, Па·л/с (или мбар л/с);

Q - натекание газа в насосе, Па·л/с (или мбар·л/с);

Q - нагрузка испытательным газом, Па·л/с (или мбар·л/с);

Q - максимальная производительность, Па·л/с (или мбар·л/с);

Q, Q

- специальные значения производительности, Па·л/с (или мбар·л/с);

R - универсальная газовая постоянная, 8,314 Дж/(моль·К);

q - быстрота действия, л/с;

q - быстрота действия при K

, равном 1, л/с;

q - быстрота действия форвакуумного насоса, л/с;

q - ожидаемая максимальная быстрота действия (см. 6.3), л/с;

T - абсолютная (термодинамическая) температура, K.

5 Оборудование для измерения быстроты действия

5.1 Измерительная камера для метода постоянного потока: впускное давление больше 10 Па (10

мбар)

Для данных измерений следует использовать измерительную камеру, как показано на рисунке 1 с номинальным диаметром D, равным диаметру входного отверстия насоса. Верхняя часть камеры, противоположная впускному фланцу, может быть плоской, конической или немного выпуклой с такой же средней высотой над фланцем, как для плоской поверхности. Измерительная камера должна быть оснащена устройством для обезгаживания, которое обеспечивает ее равномерное нагревание для достижения минимального рабочего давления.

Для насосов с диаметром впускного фланца менее номинального диаметра DN 100, диаметр камеры должен соответствовать DN 100. Переход к впускному фланцу насоса производится с помощью конического переходника на 45°, короткого настолько, насколько это возможно, как показано на рисунке 1.

1 - трубопровод для впуска газа; 2 - подсоединение манометра

Рисунок 1 - Измерительная камера

5.2 Измерительная камера для метода стандартной проводимости: впускное давление меньше 10 Па (10

мбар)

Измерительная камера - цилиндрической формы, как показано на рисунке 2. Камера должна быть оснащена устройством для обезгаживания, которое обеспечивает ее равномерное нагревание для достижения минимального рабочего давления.

Диаметр отверстия диафрагмы выбирается в соответствии с ожидаемой быстротой действия, и должен быть таким, чтобы соотношение давлений p и p

находилось между 3 и 50. Следует учитывать, что при впускном давлении p

длина свободного пробега молекул газа в отверстии была не менее диаметра отверстия d.

Для насосов с диаметром впускного фланца менее номинального диаметра DN 100, диаметр камеры должен соответствовать DN 100. Переход к впускному фланцу насоса производится с помощью конического переходника на 45°, как показано на рисунке 1.

Для насосов с диаметром впускного фланца более DN 100, номинальный диаметр D камеры должен быть равным фактическому диаметру впускного фланца.

5.3 Манометры

Общее измерение давлений должно выполняться при помощи калиброванных манометров с погрешностью не более 5% для давлений более 10 Па (10

мбар), и не более 10% - для давлений ниже данной величины.

После окончания измерений рекомендуется проводить проверку калибровки манометра(ов), например путем сравнения с эталонным измерительным прибором на месте измерения.

При использовании измерительной камеры (см. 5.2) согласованная работа манометра может быть достигнута путем соединения в точке В газонапускной линии (трубопровода), ведущей к выходу насоса в нижней части камеры (см. рисунок 2). Регулируемый клапан для напуска газа в данный трубопровод должен открываться таким образом, чтобы получить приблизительно требуемое давление. После стабилизации, манометры в указанных точках будут давать одинаковые показания (p и p

). Если показания не совпадают, можно ввести требуемую коррекцию напуска газа.

Рисунок 2 - Измерительная камера

6 Методы и методики проведения испытаний

6.1 Общие положения

Газы для испытания должны иметь чистоту 99,9% (по массе): азот, водород, гелий и аргон.

6.2 Измерение парциального давления

Для измерения выпускного давления может использоваться манометр с ловушкой.

Для измерения впускного давления может использоваться газоанализатор парциального давления, оснащенный манометром абсолютного давления.

Газоанализаторы парциального давления, используемые на входе насоса, должны иметь достаточную разрешающую чувствительность в диапазоне массовых чисел от 1 до 100.

6.3 Выбор рабочих характеристик форвакуумного насоса

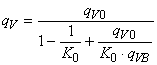

Быстрота действия q турбомолекулярного насоса зависит от быстроты действия q

при нулевом перепаде давлений (p

=p

), степени сжатия K

при нулевой производительности (Q=0) и быстроты действия q

форвакуумного насоса в соответствии с уравнением

, (1)

, (1)

решение которого дает

. (2)

. (2)

Вывод данных уравнений приведен в приложении А.

Для небольших значений К (например, для водорода, К

1000), на быстроту действия турбомолекулярного насоса влияет производительность форвакуумного насоса. Данное влияние может считаться небольшим, если форвакуумный насос используется с быстротой действия q

для всего диапазона давлений, выведенной из

![]() или

или  , (3)

, (3)

где q - ожидаемая максимальная быстрота действия турбомолекулярного насоса.

В соответствии с неравенством (3) можно выбрать подходящий форвакуумный насос для газа с известным значением К из спецификации турбомолекулярного насоса.

6.4 Быстрота действия

При идеальных условиях, быстрота действия - это объем газа, проходящий из измерительной камеры через входное отверстие насоса за единицу времени. На практике быстрота действия данного насоса для данного газа условно принимается равной отношению производительности насоса для данного газа к равновесному давлению в определенном месте.

Единицы измерения, принятые для быстроты действия, q (м

/ч) или (л/с).

6.5 Методы измерения быстроты действия

6.5.1 Метод для впускного давления, большего 10 Па (10

мбар): Метод постоянного потока

Для измерения быстроты действия q используется метод постоянного потока, который устанавливается регулировкой вне измерительной камеры. Если давление p

в измерительной камере, измеряемое манометром на определенной высоте над нижним фланцем (см. рисунок 1) остается постоянным, быстрота действия q

определяется

![]() , (4)

, (4)

где p - минимальное рабочее давление в измерительной камере (см. 6.9).

С увеличением точности расходомера, данный предел давления может быть смещен на область низкого давления.

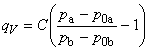

6.5.2 Метод для впускного давления, меньшего 10 Па (10

мбар): Метод стандартной проводимости

Для измерения быстроты действия q применяется метод постоянного давления, известный как метод "стандартной проводимости", где диафрагма с отверстием (см. рисунок 2) разделяет измерительную камеру на две части. Давление в каждой части камеры измеряется манометрами с одинаковой чувствительностью. Быстрота действия определяется

, (5)

, (5)

где C - расчетная проводимость, учитывающая размер отверстия и свойства газа.

Давления p и p

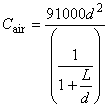

в верхней и нижней частях камеры измеряются перед напуском газа. Проводимость отверстия с диаметром d и толщиной L можно рассчитать по формуле

, (6)

, (6)

где ![]() - поправочный коэффициент, который может быть определен как средняя вероятность пропускной способности. При значении констант R=8,314 Дж/(моль·К), M

- поправочный коэффициент, который может быть определен как средняя вероятность пропускной способности. При значении констант R=8,314 Дж/(моль·К), M=28,8·10

кг/моль, Т=293 К=20°С и размерах L и d, в м, выражение (6) принимает вид

, если проводимость С измеряется в м

, если проводимость С измеряется в м/с, или

, если проводимость С измеряется в л/с.

, если проводимость С измеряется в л/с.

6.6 Методика проведения испытаний

6.6.1 Методика проведения измерений методом постоянного потока: впускное давление больше 10 Па (10

мбар)

Измерительная камера для проведения измерений представлена на рисунке 1, схема измерительного оборудования показана на рисунке 3. При закрытом клапане напуска газа 5 в измерительной камере должно установиться минимальное рабочее давление (см. 3.4). Затем в измерительную камеру через клапан 5 напускается газ. Измерения выполняют при возрастающей величине давления, что позволяет правильно использовать расходомер 6.

1 - измерительная камера; 2 - форвакуумный насос; 3 - турбомолекулярный насос; 4 - клапан напуска газа; 5 - клапан напуска газа; 6 - расходомер; 7 - манометр (для измерения р); 8 - манометр (для измерения p

); 9 - охлаждаемая ловушка; 10 - нагревательная рубашка; 11 - регулируемый клапан

Рисунок 3 - Схема оборудования для измерения быстроты действия методом постоянного потока

После достижения необходимого давления нужно подождать 5 мин. Затем измерить давление, температуру, давление окружающей среды и допустимую быстроту действия (при использовании расходомера) или объем вытесняемого газа и время (при использовании откалиброванной бюретки). Если быстрота действия остается стабильной в пределах колебаний ±1% в течение 5 мин, измерение можно считать верным. Если быстрота действия не стабильна из-за переходного состояния, то следует подождать, пока она не стабилизируется.

При измерении производительности в течение более 60 с, давление р в измерительной камере необходимо измерять каждую минуту. Если при измерении давления производительность колеблется более чем на ±1%, измерение следует повторить, пока данные не стабилизируются. Производительность записывается как средняя величина значений измерения.

Давление р нужно измерять, как минимум, в трех точках в каждом десятичном диапазоне до значения, где

![]() или

или

![]() . (7)

. (7)

6.6.2 Методика проведения измерений методом стандартной проводимости: впускное давление меньше 10 Па (10

мбар)

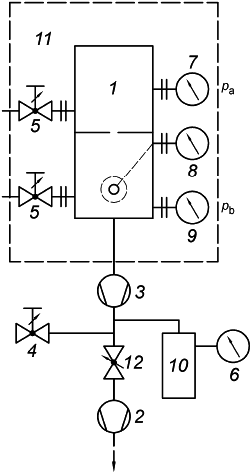

Схема измерительного оборудования показана на рисунке 4. Сначала, при закрытых клапанах напуска газа минимальное рабочее давление будет преобладать в измерительной камере (см. 6.9). Газ напускается в измерительную камеру через клапан напуска газа 5. Измерения проводят с повышающимися давлениями, начиная с двойной пороговой величины минимального рабочего давления. Когда требуемое давление достигнуто и остается стабильным в течение последующих 5 мин в пределах ±5%, данное измерение можно считать верным.

1 - измерительная камера; 2 - форвакуумный насос; 3 - турбомолекулярный насос; 4 - клапан напуска газа; 5 - клапаны напуска газа; 6 - манометр (для измерения p); 7 - манометр (для измерения p

); 8 - манометр (для измерения p

); 9 - анализатор остаточных газов; 10 - охлаждаемая ловушка; 11 - нагревательная рубашка; 12 - регулируемый клапан

Рисунок 4 - Схема оборудования для измерения быстроты действия методом постоянного давления

Если давление нестабильно из-за переходного режима, то следует подождать его стабилизации. Измерьте давления p и p

p

вместе с выпускным давлением p

и температурой. Если при измерении одно из давлений колеблется более чем на ±5%, измерение следует повторить, пока данные не стабилизируются. Производительность записывается как средняя величина значений измерения.

Проводят измерения, как минимум, в трех точках в каждом десятичном диапазоне до давления p=1·10

Па (1·10

мбар) или до давления, при котором средняя длина свободного пробега молекул газа в верхней части измерительной камеры станет меньше 2d (d - диаметр отверстия).

Если измерение быстроты действия необходимо продолжить при более высоких давлениях, то следует применять методику, указанную в 6.6.1.

6.6.3 Оценка измерений

Нанесите на полулогарифмический график (см. рисунок 5) кривую быстроты действия q турбомолекулярного насоса относительно впускного давления (p

=p

). Затем на тот же график нанесите кривую быстроты действия q

, измеренную на входе турбомолекулярного насоса относительно p

, так чтобы показать тип форвакуумного насоса. Диапазон абсциссы покроет весь диапазон давлений p

и p

. Следует указать минимальные рабочие давления турбомолекулярного и форвакуумного насосов.

Рисунок 5 - Пример кривой быстроты действия

6.7 Максимальная производительность

6.7.1 Метод измерения

По крайней мере, хотя бы для двух типоразмеров форвакуумных насосов, измерьте производительность Q как функцию выпускного давления p, пока насос работает при условиях, указанных производителем. Измерительная камера для проведения измерений представлена на рисунке 1. Необходимо обеспечить наличие подходящих датчиков для контроля предельного(ых) параметра(ов) (см. 3.2). После достижения максимальной производительности Q

, все контролируемые показания должны стабилизироваться и не превышать предписанный предельный параметр для минимального времени 4 ч. Предпочтительнее, чтобы один из форвакуумных насосов был меньше другого, с производительностью, указанной производителем, а другой насос - больше примерно в 5-10 раз.

Данная методика направлена на проверку данных, указанных производителем насоса, и поэтому она является неразрушающей. Однако ее не следует использовать для определения предельного параметра.

6.7.2 Методика проведения испытаний

Подсоедините насос к измерительной камере (см. 5.1), которая обеспечивает постоянный поток газа и измерение впускного давления p. Форвакуумная магистраль должна быть оборудована манометром для измерения выпускного давления p

. Постепенно (поступенчато) увеличивайте поток газа с высоковакуумной стороны. Показания датчиков перед записью должны стабилизироваться (см. 6.6.1). Испытание считается неверным, если показания хотя бы одного из датчиков не стабильны. Испытание нужно проводить с максимальной производительностью Q

в течение минимум 4 ч, все показания должны находиться в пределах, указанных выше.

6.8 Наибольшее выпускное давление

6.8.1 Метод измерения

Напуская испытательный газ в форвакуумную магистраль, увеличьте выпускное давление p и установите его до значения степени сжатия

![]() . Выпускное давление p

. Выпускное давление p будет являться наибольшим выпускным давлением p

.

Используйте схему оборудования, показанную на рисунке 3, которая обеспечивает постоянный поток газа и измерение впускного давления p. Форвакуумная магистраль должна быть оборудована вторым клапаном напуска газа (клапан 4 на рисунке 3) и манометром для измерения выпускного давления p

. Используемый форвакуумный насос должен работать с двойной нагрузкой испытательного газа при ожидаемом давлении p

=p

.

6.8.2 Методика проведения испытания

Перед напуском газа в измерительной камере давление должно быть стабильным p<10

Па (10

мбар), тогда можно вывести соотношение натекания газа в насосе

![]() .

.

При постоянном потоке испытательного газа Q увеличьте давление p

в форвакуумной магистрали, продолжая напускать в нее газ для испытаний. Запишите значение давления p

и p

; они должны быть стабильны в пределах 10% за период времени более 15 мин.

В зависимости от типа насоса данное измерение можно проводить при двух различных значениях p. Если для p

измеряемая K

это 1,5<K

<2, а при p

измеряемая K

это 2<K

<4, то давление p

можно интерполировать из этих двух значений p

и p

.

6.9 Минимальное рабочее давление

6.9.1 Условия испытаний

Условия испытаний турбомолекулярного насоса (частота вращения, смазочная жидкость и т.д.) указываются производителем, температура окружающей среды должна сохраняться в интервале от 15°С до 25°С в течение всей процедуры испытания. После указанного процесса обезгаживания (см. 6.9.2 или 6.9.3) оборудование должно находиться при стабильной температуре в пределах ±3°С.

Для данного измерения используют схему оборудования, показанную на рисунке 3.

6.9.2 Методика проведения испытания для насосов с минимальным рабочим давлением большим 10 Па (10

мбар)

Через час после запуска насоса измерительную камеру (см. рисунок 1) нагревают более 3 ч до температуры 120°С. Если турбомолекулярный насос оборудован устройством для обезгаживания, то его обезгаживают прогревом в соответствии с инструкцией производителя. Температура верхней части турбомолекулярного насоса должна контролироваться в пределах, установленных этой инструкцией. Обезгаживание турбомолекулярного насоса и измерительной камеры следует завершать одновременно. Процесс обезгаживания записывается в отчете об испытании. Ионизационные манометры дегазируются в соответствии с рекомендациями производителя во время и в конце процесса обезгаживания, не позднее, чем за 2 ч до начала измерения. Давление в выходном сечении турбомолекулярного насоса записывается в то же время.

Давление p в измерительной камере, измеряемое через 48 ч после окончания обезгаживания прогревом, является минимальным рабочим давлением турбомолекулярного насоса. Изменение функции давления от времени не должно быть нарастающим.

6.9.3 Методика проведения испытаний для насосов с минимальным рабочим давлением меньшим 10 Па (10

мбар)

Во время установки измерительной камеры (см. рисунок 1) необходимо соблюдать требования, предъявляемые к технологии UHV (сверхвысокого вакуума).

Через 1 ч после запуска насоса измерительную камеру нагревают до максимальной температуры 300°С. Если турбомолекулярный насос оборудован устройством для обезгаживания, то его обезгаживают прогревом в соответствии с инструкцией производителя. Температура верхней части турбомолекулярного насоса должна контролироваться в пределах, установленных этой инструкцией. Обезгаживание турбомолекулярного насоса и измерительной камеры следует завершать одновременно, когда достигается давление, в 100 раз превышающее ожидаемое рабочее давление, но не позднее чем через 48 ч прогрева.

Процесс обезгаживания записывается в отчете об испытании. Ионизационные манометры дегазируются в соответствии с рекомендациями производителя во время и в конце процесса обезгаживания, не позднее, чем за 2 ч до начала измерения. Давление в выходном сечении турбомолекулярного насоса записывается в то же время.

Давление p в измерительной камере, измеряемое через 48 ч после окончания обезгаживания, является минимальным рабочим давлением турбомолекулярного насоса. Изменение функции давления от времени не должно быть положительным.

6.10 Степень сжатия

6.10.1 Метод измерения

Степень сжатия определяется путем напуска газа в выпускной трубопровод турбомолекулярного насоса без напуска газа в измерительную камеру.

6.10.2 Устройство для испытания

Газы для испытания должны иметь чистоту 99,9% по массе. Давление записывается по показаниям устройств, откалиброванных для испытательного газа. Используйте оборудование, указанное на рисунке 1. Рекомендуется использовать установку нескольких манометров на разные диапазоны давления p. Клапан напуска газа 4 (см. рисунок 3) устанавливается у входного отверстия форвакуумного насоса для изменения выпускного давления p

.

Манометр 8 должен устанавливаться как можно ближе к выходу турбомолекулярного насоса, на выпускном трубопроводе, диаметр которого должен быть равен диаметру выходного фланца. Соединительный трубопровод к манометру должен быть перпендикулярен к линии оси выпускного отверстия. Необходимо, чтобы он был явно смещен от трубопровода напуска газа.

Для снижения количества любого другого газа на входе турбомолекулярного насоса строго рекомендуется в качестве форвакуумного насоса использовать другой турбомолекулярный или диффузионный насос. Это снижает давление на выходе p до 10

Па (10

мбар) и нет необходимости использовать охлаждаемую ловушку.

6.10.3 Методика проведения испытания

Для каждого испытательного газа - сначала подождите, пока минимальное рабочее давление р будет получено в измерительной камере. Чтобы измерение было верным, соответствующее выпускное давление р

должно быть менее 0,1 Па (10

мбар).

Открывайте клапан напуска газа 4 постепенно, чтобы давление p повышалось постепенно. Значения выпускного давления p

и входного давления p

(абсолютное и парциальное) записывают одновременно, когда они стабильны в пределах ±5% в течение 5 мин. Степень сжатия K

вычисляют по формуле

![]() . (8)

. (8)

Измерения записывать, как минимум, в трех точках в каждом десятичном диапазоне выпускного давления.

6.10.4 Оценка измерений

Нанесите кривую впускного давления p относительно p

на графике в логарифмических координатах. Укажите минимальное рабочее давление p

. Затем на график нанесите кривую степени сжатия K

относительно p

. Газ для испытаний должен быть четко указан на каждой диаграмме.

6.11 Вибрационные характеристики

6.11.1 Общее описание

Колебание турбомолекулярного насоса измеряется в направлении, радиальном валу электродвигателя, в частотном диапазоне от 10 Гц до трехкратного размера нормальной частоты (скорости) вращения насоса, работающего при нормальных условиях без газовой нагрузки. Записываются оба значения, ускорение колебания и виброскорость.

6.11.2 Устройство для проведения испытания

Турбомолекулярный насос свободно устанавливается в вертикальном и/или горизонтальном положении в соответствии с инструкцией по эксплуатации производителя, на резиновом листе 4 мм толщиной или на твердом безвибрационном основании. Основание может быть цельным блоком, в пять раз превышающим массу насоса, но не менее 100 кг.

ВНИМАНИЕ! Следует принять меры предосторожности для обеспечения безопасности персонала на рабочем месте.

На впускной фланец насоса устанавливается заглушка в виде стандартного фланца и прокладки. Насадка(и) для измерения колебаний устанавливается на насос на плоскости под прямым углом к валу электродвигателя. Размер данной плоскости должен составлять не более 1/10 от наибольшего размера насоса, в стороне от центра масс насоса.

При подготовке насоса на испытательном оборудовании вес насоса с глухим фланцем не должен превышать более чем на 3%. Во время проведения испытаний к насосу нельзя подсоединять дополнительный груз.

Насос подсоединяется к форвакуумному насосу с помощью гибкого шланга не менее 750 мм в длину и согнутого под углом 90°.

6.11.3 Методика проведения испытания

Перед проведением измерений насос должен работать при нормальных условиях без нагрузки газом, по крайней мере, 30 мин. После проведения измерений форвакуумный насос надо выключить.

7 Отчет об испытании: дополнительные параметры

Отчет об испытании должен содержать:

а) тип и серийный номер турбомолекулярного насоса;

б) номинальный диаметр измерительной(ых) камеры(камер) с указанием диаметра отверстия и его толщины;

в) величину стандартной проводимости и формулу, использующуюся для вычислений;

г) максимальную температуру и длительность процесса обезгаживания;

д) тип и работу устройства, измеряющего расход газа;

е) тип используемых уплотнителей;

ж) значения максимальной и минимальной температуры охлаждающей воды на входе и выходе насоса;

и) расход охлаждающей воды;

к) тип, количество и давление пара при 20°С используемой смазочной жидкости;

л) тип и быстроту действия используемых форвакуумных насосов;

м) входную мощность приводного электродвигателя;

н) частоту (скорость) вращения турбомолекулярного насоса;

п) температуру и давление окружающей среды.

8 Требования безопасности

При проведении измерений необходимо соблюдать предъявляемые к вакуумным насосам требования безопасности, которые изложены в [1].

Приложение А

(справочное)

Вывод уравнений (1) и (2)

Между степенями сжатия K, K

и быстротой действия q

со своей теоретической максимальной величиной q

предполагается соотношение

.

.

Быстрота действия q достигает своего максимума q

, если эффективная степень сжатия K

достигает единицы. С другой стороны для максимальной K

=K

, быстрота действия будет нулем по определению.

Эффективная степень сжатия ![]() может быть записана как отношение быстроты действия форвакуумного и турбомолекулярного насосов

может быть записана как отношение быстроты действия форвакуумного и турбомолекулярного насосов

;

;

уравнение примет вид

,

,

далее следует

или, уменьшая на K,

.

.

Приложение ДА

(рекомендуемое)

Сравнение структуры международного стандарта со структурой межгосударственного стандарта

Таблица ДБ.1

Структура настоящего стандарта | Структура международного стандарта ISO 5302:2003 |

Раздел 8 | - |

Примечания 1 Сравнение структур стандартов приведено начиная с раздела 8, так как предыдущие разделы стандарта и их иные структурные элементы (за исключением предисловия) идентичны. 2 В межгосударственный стандарт был добавлен раздел 8 "Требования безопасности". | |

Библиография

[1] | EN 1012-2:1996* | Compressors and vacuum pumps, safety requirements - Part 2: Vacuum pumps Компрессоры и вакуумные насосы. Требования безопасности. Часть 2. Вакуумные насосы |

________________

* На территории Российской Федерации действует ГОСТ Р 52615-2006.

УДК 621:006:524 | МКС 23.160 | ОКП 36 4800 | MOD |

Ключевые слова: вакуумная технология, турбомолекулярный насос, форвакуумный насос, рабочие характеристики, давление, быстрота действия, степень сжатия, измерения, производительность, измерительная камера | |||

Редакция документа с учетом

изменений и дополнений подготовлена