ГОСТ 32974.1-2016

(ISO 21360-1:2012)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Вакуумная технология

СТАНДАРТНЫЕ МЕТОДЫ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК ВАКУУМНЫХ НАСОСОВ

Часть 1

Общие положения

Vacuum technology. Standard methods for measuring vacuum-pump performance. Part 1. General description

МКС 23.160

ОКП 36 4800

Дата введения 2018-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом "Вакууммаш" (АО "Вакууммаш") на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 249 "Вакуумная техника"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 июля 2016 г. N 89-П)

За принятие проголосовали:

Краткое наименование страны по MК (ИСО 3166) 004-97 | Код страны по MК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2017 г. N 494-ст межгосударственный стандарт ГОСТ 32974.1-2016 (ISO 21360-1:2012) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 21360-1:2012* "Вакуумная технология. Стандартные методы измерения характеристик вакуумных насосов. Часть 1. Общие положения" ("Vacuum technology - Standard methods for measuring vacuum-pump performance - Part 1: General description", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом потребности национальных экономик стран, указанных выше, и/или особенности межгосударственной стандартизации учтены в дополнительном разделе 6, который выделен путем заключения в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанном пункте в виде примечания.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт является базовым по определению методов измерений характеристик вакуумных насосов. Описанные методы хорошо известны по существующим национальным и международным стандартам. При разработке данного стандарта ставилась цель создать единый документ, содержащий метод измерения характеристик вакуумных насосов, и упростить в будущем разработку стандартов на конкретные типы вакуумных насосов.

Стандарты на конкретные типы вакуумных насосов должны содержать приемлемый выбор методов измерения, взятых на основании настоящей части, для определения характеристик, предельных значений, специфических условий работы и особенностей конкретного типа насоса. Если есть различия между настоящей частью стандарта и стандартом на конкретный тип насоса, то основным является стандарт на конкретный насос.

Пользователи настоящего стандарта должны учитывать, что помимо требований, предусмотренных настоящим стандартом, для индивидуальных случаев применения могут потребоваться дополнительные требования. Настоящий стандарт не запрещает поставщику/изготовителю предлагать, а пользователю/заказчику использовать альтернативное оборудование или инженерные решения. Это может в частности быть применимо к инновационным и разрабатываемым технологиям.

1 Область применения

Настоящий стандарт распространяется на вакуумные насосы и устанавливает три различных метода определения быстроты действия, степени сжатия, измерения базового и наибольшего выпускного давлений.

Метод постоянного потока - это определение быстроты действия при напуске в вакуумный насос постоянного потока газа, при котором измеряется впускное давление. На практике измерение потока газа с достаточной точностью может быть затруднено, по этой причине описаны два других метода, при которых прямое измерение потока газа не используется.

Метод двух манометров - это определение быстроты действия, который используется при небольшой величине потока и малых впускных давлениях (при высоком и сверхвысоком вакууме). Он основан на измерении перепада давлений на диафрагме с круглым отверстием, разделяющей измерительную камеру на две части, в каждой из которых установлен манометрический преобразователь или манометр абсолютного давления.

Метод постоянного объема - это определение быстроты действия подходит для автоматизированного измерения. Он базируется на известной зависимости времени вакуумирования объема от параметров процесса вакуумирования: отношения давлений в начале и конце интервала вакуумирования, величины объема, времени вакуумирования.

Различные воздействия, такие как натекание и десорбция, охлаждение газа почти до изоэнтропического расширения в интервале откачки и увеличение газокинетического сопротивления в линии соединения между измерительной камерой и насосом, вызванные изменением режимов течения газа в соединительных коммуникациях при низких давлениях, влияют на измерение давления и, в результате, на быстроту действия.

При выборе метода определения необходимо учитывать специфику (вакуумного насоса) и технические характеристики: например, измерение наибольшего выпускного давления необходимо только для насоса, который работает с форвакуумным насосом. Измерения характеристик вакуумного насоса, не описанные в настоящей части стандарта (например, измерение потребляемой мощности), определяются стандартом на конкретный тип вакуумного насоса.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий межгосударственный стандарт. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения):

ГОСТ ИСО/МЭК 17025-2009 (ISO/IEC 17025) General requirements for the competence of testing and calibration laboratories (Общие требования к компетентности испытательных и калибровочных лабораторий)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочного стандарта в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 быстрота действия (volume flow rate): Скорость объемного потока газа, то есть скорость изменения объема газа в единицу времени

![]() ,

,

где V - объем;

t - время.

Примечания

1. На практике быстрота действия данного насоса, для данного газа, условно равна отношению производительности насоса для данного газа к равновесному давлению в определенном месте. Единицы измерения, принятые для быстроты действия (м/ч) или (л/с).

2. Вместо "быстроты действия" часто используются термин "скорость откачки" и символ "S".

3.2 впускное давление ,

,

(inlet pressure): Давление на входе насоса, измеряемое в определенном месте измерительной камеры.

3.3 базовое давление (base pressure): Давление, полученное в измерительной камере после создания соответствующих условий испытаний в измерительной камере, подсоединенной к вакуумному насосу (см. 5.4).

Примечание - Предельное остаточное давление - величина, к которой асимптотически стремится давление в измерительной камере, без впуска газа и при нормально работающем насосе: самое низкое давление, получаемое насосом; в настоящем стандарте методы измерения не приведены.

3.4 максимальное рабочее давление ![]() (maximum working pressure): Максимальное давление на входе в насос, которое может выдержать вакуумный насос при условии непрерывной безаварийной работы.

(maximum working pressure): Максимальное давление на входе в насос, которое может выдержать вакуумный насос при условии непрерывной безаварийной работы.

3.5 выпускное давление (backing pressure): Давление в выходном сечении вакуумного насоса.

3.6 наибольшее выпускное давление (critical backing pressure): Величина наибольшего выпускного давления (приводится в эксплуатационной или нормативной документации на конкретный вакуумный насос).

3.7 степень сжатия (compression ratio): Отношение выпускного давления

к впускному давлению

вакуумного насоса при нулевой производительности, выраженное отношением

![]() .

.

3.8 измерительная камера (test dome): Специальная присоединенная к входу насоса и оборудованная средствами для измерения его характеристик вакуумная камера определенной формы и размеров, через которую измеряемый поток газа может поступать в насос.

3.9 производительность Q (throughput): Поток газа во входном сечении насоса, определяемый уравнением

![]() ,

,

где - впускное давление (давление на входе насоса со стороны высокого вакуума);

- быстрота действия;

t - время;

V - объем измерительной камеры.

3.10 стандартная быстрота действия (standard gas flow rate): Быстрота действия при стандартных условиях для газов (0°С и 101325 Па) [1].

4 Символы и обозначения

а - Внутренний диаметр соединительного трубопровода между испытываемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6), м;

А - площадь поперечного сечения трубопровода между испытываемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6), м;

С - проводимость, м/с (10

л/с);

d - диаметр отверстия, м;

D - внутренний диаметр измерительной камеры, м;

- номинальный диаметр входа измерительной камеры или переходника, м;

- степень сжатия насоса при нулевой производительности;

- длина трубопровода между испытываемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6), м;

- длина свободного пробега молекул газа, м;

М - молярная масса газа, кг/моль;

- 101325 Па [1];

- впускное давление, Па;

![]() - максимальное рабочее давление, Па;

- максимальное рабочее давление, Па;

- выпускное давление в форвакуумной магистрали, Па;

,

,

- давления в измерительной камере для метода постоянного объема, измеряемые до и после интервалов времени

,

,

, Па;

,

,

- базовое давление, Па;

- наибольшее выпускное давление, Па;

,

- давления в измерительной камере для метода двух манометров, Па;

- производительность насоса, Па·л/с;

- поток газа для испытания, Па·л/с;

- быстрота действия испытываемого насоса, л/с;

- быстрота действия форвакуумного насоса, л/с;

![]() - быстрота действия при стандартных условиях для газов (0°С и 101325 Па), sссm (или см

- быстрота действия при стандартных условиях для газов (0°С и 101325 Па), sссm (или см/мин);

- быстрота действия при стандартных условиях для газов (0°С и 101325 Па), л/с;

- максимальная производительность, Па·л/с;

R - универсальная газовая постоянная, 8,314 Дж/(моль К);

Т - абсолютная (термодинамическая) температура, °С;

- 273,15 К [1];

- температура измерительной камеры, °С;

- температура расходомера, °С;

u - погрешность измерения;

V - объем измерительной камеры л, м;

- объем трубопровода между испытываемым насосом и быстродействующим клапаном (позиции 3 и 5 на рисунке 6) л, м

;

- толщина стенки диафрагмы, м.

5 Методы испытаний

5.1 Определение быстроты действия методом постоянного потока

5.1.1 Общие положения

Метод постоянного потока для вакуумных насосов применяется для всех диапазонов давления и типоразмеров насосов, где быстрота действия определяется с достаточной точностью. Диапазон измерения производительности вакуумных насосов выбирается умножением ожидаемой быстроты действия на максимальное и минимальное рабочие давления испытываемого насоса.

Все измерительные приборы должны быть откалиброваны либо:

а) относительно начального вакуума или в соответствии с национальным стандартом,

b) с помощью инструментов абсолютного измерения, которые соответствуют международной системе единиц, к которой могут быть отнесены неточности измерения.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки в соответствии с ГОСТ ИСО/МЭК 17025.

5.1.2 Измерительная камера для метода постоянного потока

Для данных измерений следует использовать измерительную камеру в соответствии с рисунком 1, с номинальным диаметром , равным диаметру впускного отверстия испытываемого насоса. Верхняя часть камеры, противоположная впускному отверстию может быть плоской, конической, или немного выпуклой с такой же средней высотой над фланцем, как для плоской поверхности. Фланцы для подсоединения вакуумных измерительных приборов должны располагаться на высоте 0,5D над фланцем измерительной камеры для подсоединения к насосу или к переходнику. Желательно использовать три измерительных прибора. Диаметр отверстий этих фланцев должен быть равен диаметру отверстий подсоединяемых манометрических преобразователей, и их присоединительные размеры должны быть указаны. Нельзя располагать измерительные приборы под углом (в радиусе) ±45° рядом с трубопроводом для впуска газа. Соединительные каналы между фланцем и камерой не должны выходить за пределы стенки камеры с внутренней стороны, за исключением трубопровода для впуска газа.

Измерительная камера, если необходимо для испытываемого насоса, должна быть оснащена устройством для обезгаживания, которое обеспечивает ее равномерное нагревание для достижения базового давления.

Объем измерительной камеры зависит от типа испытываемого насоса (см. в стандарте на конкретный тип вакуумного насоса).

Для испытываемых насосов с диаметром впускного фланца менее номинального диаметра =100 мм, диаметр камеры должен соответствовать

=100 мм. Переход к впускному фланцу насоса производится с помощью конического переходника на 45°, в соответствии с рисунком 1.

|

1 - трубопровод для впуска газа и точка измерения температуры ; 2 - подсоединение вакуумметра и масс-спектрометра; D - внутренний диаметр измерительной камеры;

- номинальный диаметр переходника, равный впускному отверстию фланца испытываемого насоса

Рисунок 1 - Измерительная камера

5.1.3 Измерительная установка

Измерительная камера должна быть чистой и сухой. Чистота испытываемого насоса, уплотнителей и других компонентов должна соответствовать предполагаемому базовому давлению. Все компоненты собираются в чистых условиях в соответствии с рисунком 2. Расходомеры с разным диапазоном измерений следует подключать параллельно. Если поток превышает диапазон измерений, то можно использовать несколько расходомеров параллельно с клапаном между каждым расходомером и трубопроводом. Вместо расходомера и клапана можно использовать измерители массового расхода с программируемой пропускной способностью. Они комбинируются в параллели на трубопроводе.

Герметичность больших расходомеров бывает часто недостаточной, в связи с чем рекомендуется использовать клапан между расходомером и магистралью.

Ионизационные вакуумметры и масс-спектрометры устанавливаются таким образом, чтобы не было прямой геометрической линии между ними.

ВНИМАНИЕ! Необходимо соблюдать инструкцию производителя по безопасному использованию вакуумного насоса.

|

1 - измерительная камера; 2 - форвакуумный насос; 3 - испытываемый насос; 4 - клапан напуска газа; 5 - расходомер (для измерения Q); 6 - вакуумметр (для измерения ); 7 - нагревательная рубашка (дополнительно); 8 - вакуумметр (для измерения

); 9 - точка измерения температуры

Примечание - Позиции 2 и 8 используются только при применении форвакуумных насосов.

Рисунок 2 - Схема оборудования для определения быстроты действия методом постоянного потока

5.1.4 Определение быстроты действия

При определении быстроты действия методом постоянного потока производительность Q насоса измеряется вне измерительной камеры. Если давление

в измерительной камере (измеряемое вакуумметром на определенной высоте над впускным фланцем см. рисунок 1) остается постоянным, быстрота действия

определяется по формуле

![]() , (1)

, (1)

где - базовое давление в измерительной камере (см. 5.4).

Аналогичная формула применяется для определения быстроты действия форвакуумного насоса

![]() . (2)

. (2)

Поток газа можно измерить объемными способами (газовыми бюретками, газовыми счетчиками) с помощью эффекта вязкости потока (ротаметром, капиллярами) или в большинстве случаев с помощью термоэлектрического массового расходомера.

Из-за влияния температуры на состояние газа, во всех случаях объемных измерений необходим поправочный коэффициент ![]() , если температуры

, если температуры расходомера и

измерительной камеры разные.

Примечание - Термоэлектрические массовые расходомеры определяют не производительность насоса, посредством измерения быстроты действия , при стандартных условиях для газов [1] (

=101325 Па и

=273,15 К). Чтобы получить производительность насоса,

умножается на коэффициент

![]() . Следовательно,

. Следовательно, будет вычисляться по формуле

![]() . (3)

. (3)

Единица измерения "sссm" (см/мин) часто используется для

. Тогда можно получить

(л/c), вставив [

![]() л/60 с], [

л/60 с], [=101325 Па] и [

=273,15 К] в формулу (3), следующим образом

![]() л/с. (4)

л/с. (4)

5.1.5 Проведение измерений

Измерительная камера для проведения измерений представлена на рисунке 1, схема измерительного оборудования на рисунке 2. При закрытом клапане напуска газа, в измерительной камере должно установиться базовое давление (см. 5.4). После этого газ напускается в измерительную камеру через клапан напуска газа. Измерения выполняются при возрастающей величине давления, что позволяет правильно использовать расходомер. В течение этого времени температура окружающей среды должна быть постоянной и сохраняться в пределах ±2°С.

Когда необходимое давление достигнуто в пределах колебаний 3% в минуту, измеряются давления

и

, температура окружающей среды, температура измерительной камеры

, а также производительность Q насоса. Если производительность испытываемого насоса остается стабильной в пределах колебаний ±3%, измерение можно считать верным. Если производительность нестабильна из-за переходного состояния, то следует подождать, пока она не стабилизируется.

Если измерение производительности насоса длится более 60 с, давление в измерительной камере необходимо измерять каждую минуту. В этом случае давление представляет собой среднюю величину значений измерения. Если во время измерения давления производительность насоса колеблется более чем ±3%, измерение следует повторить, пока данные не стабилизируются.

Измерение давления нужно проводить, как минимум, в трех точках в каждом десятичном диапазоне. Если производительность насоса увеличивается до максимально допустимого значения

, то достигается максимальное впускное давление, величина которого может быть ограничена производителем.

Примечание - Быстрота действия может определяться по разным газам. При замене газа трубопроводы для впуска газа должны продуваться новым газом до начала измерения.

5.1.6 Погрешности измерения

Поток газа должен измеряться со стандартной погрешностью ±2,5%, а давление - с погрешностью менее ±3%. Точные измерения необходимо выполнять в соответствии с приложением В. Общая погрешность определения быстроты действия должна быть менее 10%.

5.1.7 Результаты измерения

Нанесите в полулогарифмических координатах (см. рисунок 5) график зависимости быстроты действия испытываемого насоса, вычисленной по формуле (1), относительно впускного давления. После этого нанесите кривую быстроты действия

форвакуумного насоса (если он используется), вычисленную из значений

и

относительно

. Диапазон абсциссы покроет весь диапазон давлений

и

. Следует указать базовые давления вакуумного

и форвакуумного

насосов.

Отчет об испытании должен содержать:

a) тип, серийный номер, погрешность измерений и условия эксплуатации всех используемых вакуумных измерительных приборов;

b) тип и серийный номер испытываемого насоса;

c) частоту (скорость) вращения и/или условия работы испытываемого насоса;

d) тип и количество жидкости, используемой в испытываемом насосе, и давление ее паров при 20°С;

e) (номинальный диаметр измерительной камеры или переходника);

f) тип и быстроту действия форвакуумного насоса (если такой используется);

g) тип используемых уплотнителей на входном фланце испытываемого насоса;

h) тип маслоотражателей и ловушек, используемых при испытаниях, а также их температуру;

i) температуру и расход охлаждающей воды;

j) температуру окружающей среды и измерительной камеры;

k) время и температуру прогрева измерительной камеры.

5.2 Определение быстроты действия методом двух манометров

5.2.1 Общие положения

Метод двух манометров применяется для высоковакуумных насосов. Измерительная камера должна соответствовать условиям молекулярного истечения газа. Этот метод рекомендуется для небольших потоков газа, где нельзя применить традиционные потокомеры. Диаметр отверстия разделительной диафрагмы измерительной камеры подбирается исходя из предполагаемой быстроты действия испытываемого насоса, при обеспечении молекулярного истечения газа, чтобы исключить ламинарное течение газа через отверстие в диафрагме.

5.2.2 Измерительная камера для метода двух манометров

Измерительная камера - цилиндрической формы, как показано на рисунке 3. Диафрагма с круглым отверстием разделяет измерительную камеру на две части. Камера должна быть оснащена устройством для обезгаживания, которое обеспечивает ее равномерное нагревание для достижения минимального рабочего давления.

Диаметр отверстия разделительной диафрагмы (<0,1) выбирается в соответствии с предполагаемой быстротой действия, и должен быть таким, чтобы соотношение давлений

и

находилось между 3 и 30. Необходимо убедиться, что длина свободного пробега молекул газа

в отверстии была не меньше, чем два диаметра отверстия, 2d.

Значения приведены в приложении А.

Для испытываемых насосов с диаметром впускного фланца более =100 мм номинальный диаметр камеры

должен быть равным фактическому диаметру впускного фланца.

Для насосов с диаметром впускного фланца менее =100 мм, диаметр камеры должен соответствовать

=100 мм. Переход к впускному фланцу насоса производится с помощью конического переходника на 45°, в соответствии с рисунком 1.

|

1 - трубопровод для впуска газа; 2 - трубопровод для впуска газа и точка измерения температуры ; 3 - подсоединение вакуумметра и масс-спектрометра; D - внутренний диаметр измерительной камеры;

- толщина стенки диафрагмы;

,

- давления в измерительной камере для метода двух манометров

Рисунок 3 - Измерительная камера

5.2.3 Измерительная установка

Измерительная камера (см. рисунок 4) должна быть чистой и сухой. Для всех высоковакуумных соединений рекомендуются прогреваемые фланцы с уплотнителями.

ВНИМАНИЕ! Не трогать руками внутренние поверхности. Использовать перчатки во время сборки.

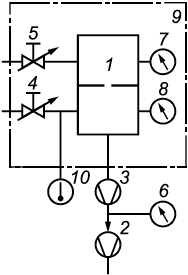

|

1 - измерительная камера; 2 - форвакуумный насос; 3 - испытываемый насос; 4, 5 - клапан напуска газа; 6 - вакуумметр (для измерения ); 7 - вакуумметр (для измерения

); 8 - вакуумметр (для измерения

); 9 - нагревательная рубашка; 10 - точка измерения температуры

Рисунок 4 - Схема оборудования для определения быстроты действия методом двух манометров

5.2.4 Определение быстроты действия

Диафрагма с круглым отверстием разделяет измерительную камеру на две части (см. рисунок 3). Быстрота действия определяется по формуле

, (5)

, (5)

где С - расчетная проводимость, учитывающая размер отверстия и свойства газа.

Базовые давления и

в верхней и нижней частях камеры измеряются после прогревания (см. 5.4) и перед напуском газа. Проводимость отверстия с диаметром d и толщиной

можно рассчитать по формуле

![]() , (6)

, (6)

где ![]() - поправочный коэффициент (только для

- поправочный коэффициент (только для ![]() ), который может быть определен как средняя вероятность пропускной способности. При значении констант R=8,314 Дж/(моль·К),

), который может быть определен как средняя вероятность пропускной способности. При значении констант R=8,314 Дж/(моль·К),

![]() =28,97·10

=28,97·10 кг/моль,

=293 К (20°С) и размерах

и d - в м, формула (6) принимает вид

![]() , если проводимость С измеряется в м

, если проводимость С измеряется в м/с, или

![]() , если проводимость С измеряется л/с.

, если проводимость С измеряется л/с.

5.2.5 Измерение при методе двух манометров

Схема измерительного оборудования показана на рисунке 4. При закрытых клапанах напуска газа базовые давления и

будут преобладать в измерительной камере (см. 5.4).

5.2.6 Регулировка приборов измерения давления

Газ напускается в измерительную камеру через клапан напуска газа (см. рисунок 4, позиция 4), чтобы проверить чувствительность измерительных приборов 7, 8.

Так как газ поступает напрямую к входу испытываемого насоса, фактические давления ![]() и

и ![]() должны быть одинаковы при постоянном течении потока газа через клапан.

должны быть одинаковы при постоянном течении потока газа через клапан.

ВНИМАНИЕ! Используйте только сухие газы (99,9%) для измерений, чтобы избежать процессов абсорбции и десорбции.

Давление нужно измерять, как минимум, в трех точках в каждом десятичном диапазоне, начиная с двойной пороговой величины базового давления

.

Вычислите соотношение ![]() для каждой пары величин давления, которое должно быть равно 1. Если есть отклонения от 1, чувствительность одного измерительного прибора должна корректироваться фактором среднего отклонения для каждой декады.

для каждой пары величин давления, которое должно быть равно 1. Если есть отклонения от 1, чувствительность одного измерительного прибора должна корректироваться фактором среднего отклонения для каждой декады.

После регулировки измерительная камера откачивается до базового давления, и можно начинать определение быстроты действия.

5.2.7 Определение быстроты действия

Газ напускается в измерительную камеру через клапан напуска газа 5. Измерения проводить с повышающимися давлениями, начиная с двойной пороговой величины базового давления . Когда требуемое давление будет достигнуто и останется стабильным в течение следующей минуты в пределах ±3%, тогда данное измерение можно считать верным. Если давление нестабильно из-за переходного режима, то следует подождать его стабилизации.

Проводить измерения нужно, как минимум, в трех точках в каждом десятичном диапазоне до давления =1·10

Па или до давления, при котором средняя длина свободного пробега молекул газа [2] в верхней части измерительной камеры станет меньше чем 2d, где d - диаметр отверстия (см. приложение А). Давления

,

и

записываются при каждом измерении.

Быстроту действия определяют по формуле (5).

Примечание - Быстрота действия может определяться по разным газам. При замене газа трубопроводы для впуска газа должны продуваться новым газом до начала измерения.

5.2.8 Погрешности измерения

Перепад давления должен измеряться с погрешностью не более 3%, а диаметр отверстия - с погрешностью 0,5%. Если давление в верхней части камеры повысится до значения, при котором длина свободного пробега молекул газа приближается к двойному диаметру отверстия, то проводимость возрастает на 3% от значения молекулярного потока [2]. Погрешность определения быстроты действия производить по расчету (см. приложение Б). Общая погрешность быстроты действия должна быть менее 10%.

5.2.9 Результаты измерения

Нанесите в полулогарифмических координатах (см. рисунок 5) график зависимости быстроты действия испытываемого насоса, вычисленной по формуле (5), с учетом впускного давления. После этого нанесите кривую быстроты действия

форвакуумного насоса (если он используется), вычисленную по уравнению

![]() , с учетом давления

, с учетом давления . На оси абсциссы должен быть приведен весь диапазон давлений

и

. Следует указать базовые давления испытываемого и форвакуумного насосов.

Отчет об испытании должен содержать:

a) тип, серийный номер, погрешность измерений и условия эксплуатации всех используемых вакуумных измерительных приборов;

b) тип и серийный номер испытываемого насоса;

c) частоту (скорость) вращения и/или условия работы испытываемого насоса;

d) тип и количество жидкости, используемой в испытываемом насосе, и давление ее паров при 20°С;

e) (номинальный диаметр измерительной камеры или переходника);

f) тип и быстроту действия форвакуумного насоса (если такой используется);

g) тип используемых уплотнителей на входном фланце испытываемого насоса;

h) тип маслоотражателей и ловушек, используемых при испытаниях, а также их температуру;

i) температуру и расход охлаждающей воды;

j) температуру окружающей среды и измерительной камеры;

k) время и температуру прогрева измерительной камеры.

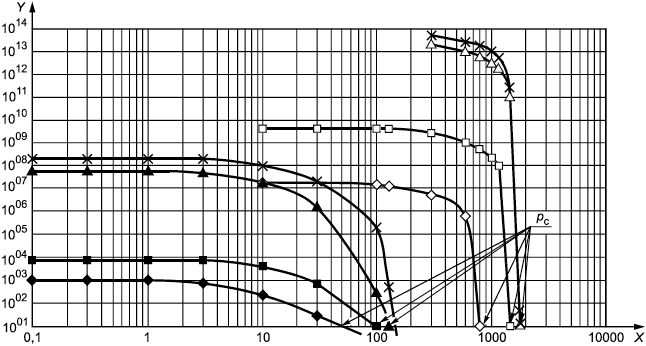

|

X - впускное давление; Y - быстрота действия; - быстрота действия испытываемого насоса;

- быстрота действия форвакуумного насоса

Рисунок 5 - Пример графика зависимости быстроты действия от впускного давления

5.3 Определение быстроты действия методом постоянного объема

5.3.1 Общие положения

Метод постоянного объема используется для низковакуумных насосов. Быстрота действия определяется путем откачки измерительной камеры испытываемым насосом. Данный метод требует измерения давления в зависимости от времени и объема измерительной камеры. Преимущества метода заключаются в отсутствии необходимости измерения потока газа и простоте автоматизации процесса.

Однако непрерывная откачка имеет следующие недостатки:

- измерение давления может быть нарушено временем отклика вакуумметров и системой накопления данных;

- откачка камеры сопровождается изменением давления в камере, результатом чего является охлаждение газа. Таким образом, наблюдаемое падение давления вызвано как откачкой газа насосом, так и охлаждением газа в камере.

Охлаждающий эффект меняется в процессе откачки, так как теплообмен между газом и стенками камеры зависит от давления. При атмосферном давлении процесс откачки газа близок к изоэнтропическому (который приводит к значительному охлаждению), но при высоком вакууме - к изотермическому (который способствует быстрому нагреванию газа до температуры окружающей среды).

Эти проблемы не возникают при прерывистом процессе откачки, когда камера откачивается повторяющимися циклами с промежуточными периодами ожидания

. В начале цикла камера перекрывается (давление записывается как исходное давление) и откачивается в течение определенного времени

, пока давление не понизится на несколько процентов. После этого процесс откачки прерывается, и второе значение давления регистрируется после интервала времени

, обеспечивающего тепловую стабилизацию. Стабилизация достигается, когда давление приобретает стационарное значение. После этого цикл откачки повторяется.

Использование этого метода для насосов с высоким удельным обратным потоком паров рабочей жидкости из выпускаемого трубопровода на всасывающую сторону может увеличить быстроту действия этих насосов для легких газов из-за эффекта продувочного газа. В периоде ожидания тепловой стабилизации насос достигает базового давления с остаточным составом газа (таким как воздух) в выпускном трубопроводе насоса. В начале нового интервала откачки этот остаточный газ усиливает откачку легкого газа (такого как водород). Следовательно, метод постоянного объема нельзя рекомендовать для случаев, когда подаются большие обратные потоки.

Все измерительные приборы должны быть откалиброваны либо:

a) относительно начального вакуума или в соответствии с национальным стандартом,

b) с помощью инструментов абсолютного измерения, которые соответствуют международной системе единиц, к которой могут быть отнесены неточности измерения.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки в соответствии с ГОСТ ИСО/МЭК 17025.

5.3.2 Измерительная камера и метод постоянного объема

Для определения быстроты действия методом постоянного объема необходимо использовать камеру с объемом не меньшим, чем предполагаемая быстрота действия, умноженная на 120 с. Размеры камеры в трех направлениях в пространстве не должны отличаться более чем в 10 раз. Все внутренние поверхности измерительной камеры и соединительного трубопровода с испытываемым насосом должны быть чистыми и сухими. Измерительная камера должна иметь одно всасывающее отверстие с номинальным диаметром, равным или большим, чем отверстие впускного фланца испытываемого насоса, дополнительные отверстия для клапана напуска газа и одно или более отверстий для подсоединения вакуумметров. Отверстия для вакуумметров не должны находиться близко к входу испытываемого насоса (см. рисунок 6).

|

1 - измерительная камера; 2 - клапан напуска газа; 3 - испытываемый насос; 4 - вакуумметр для измерения ,

,

; 5 - быстродействующий клапан; V - объем измерительной камеры;

- объем трубопровода между испытываемым насосом и быстродействующим клапаном

Рисунок 6 - Схема оборудования для определения быстроты действия методом постоянного объема

5.3.3 Быстродействующий клапан

Быстродействующий клапан должен открываться или закрываться менее чем за 0,5 с. Интервал измерения может быть больше этого времени (например,

>8 с), чтобы минимизировать его влияние на погрешность определения быстроты действия. Для точного измерения значения

время реального открывания быстродействующего клапана измеряется с достаточной точностью и включается в вычисления. Время открывания может отклоняться от времени запуска клапана в зависимости от его типа. Так как проводимость клапана уменьшает измеряемую быстроту действия испытываемого насоса, то нужно выбирать прямопроходный клапан с большим сечением прохода.

5.3.4 Измерительная установка

Чистота вакуумного насоса, уплотнителей и других компонентов должна соответствовать предполагаемому базовому давлению. Все части установки собираются в соответствии с рисунком 6 в чистых условиях. Испытываемый насос подсоединяется через быстродействующий клапан к измерительной камере при помощи трубопровода с достаточным поперечным сечением (см. 5.3.7).

Клапан устанавливается близко к впускному фланцу испытываемого насоса, чтобы минимизировать объем трубопровода. Трубопровод между клапаном и измерительной камерой можно увеличить до большого поперечного сечения. Номинальный диаметр соединительных элементов должен быть равен впускному отверстию насоса или больше него. Объем

трубопровода между быстродействующим клапаном и входом в испытываемый насос должен быть меньше 1% объема V измерительной камеры, т.е.

![]() .

.

Давление измеряется вакуумметром для определения абсолютного давления. Длина трубопровода от измерительной камеры до вакуумметра должна быть не более 1 м, номинальный диаметр трубопровода - не менее 16 мм.

5.3.5 Определение быстроты действия

Быстрота действия испытываемого насоса в интервале

между давлениями

и

(при изотермическом процессе откачки газа) вычисляется по формуле

![]() . (7)

. (7)

Погрешность определения объема V измерительной камеры должна быть менее 0,5%. Для измерения давлений ,

, а также

, быстродействующий клапан 5 между насосом и измерительной камерой должен быть открытым в течение фиксированного интервала времени

.

Разность давлений ![]() выбирается при

выбирается при ![]() 0,1.

0,1.

Формула (9) применима только для изотермического процесса откачки газа.

После закрывания быстродействующего клапана давление изменяется за счет охлаждающего эффекта изоэнтропического процесса расширения газа во время откачки. Следовательно,

нужно измерять после периода ожидания

, выравнивания температуры.

Метод определения быстроты действия с помощью формулы (7) имеет две систематические погрешности, которые можно скорректировать.

Первая погрешность - следует из определения величины объема между испытываемым насосом и запорным органом быстродействующего клапана (см. рисунок 6). Этот объем откачивается (почти) до базового давления насоса

в начале интервала измерения

. Когда клапан открывается, происходит быстрое движение газа из объема V внутри измерительной камеры в объем

и, таким образом, снижается реальное стартовое давление

при интервале откачки до

. Формула (8) корректирует падение давления

, вызванное движением газа

![]() . (8)

. (8)

Вторая погрешность - возможная негерметичность и десорбция газа измерительной камеры, вызывающая дополнительную газовую нагрузку во время ожидания тепловой стабилизации. Чтобы определить воздействие этого эффекта, повышение давления ![]() в третьем интервале времени

в третьем интервале времени , которое следует за тепловой стабилизацией, должно измеряться при давлении в пределах менее 100 Па. В этом случае влияние негерметичности и скорости десорбции газа на быстроту действия можно скорректировать заменой

в формуле (9) на виртуальное давление

.

|

X - время; Y - впускное давление; ,

,

- давления в измерительной камере для метода постоянного объема, измеряемые до и после интервалов

,

,

Рисунок 7 - Пример графика зависимости давления от времени цикла откачки для определения быстроты действия методом постоянного объема

Рисунок 7 показывает зависимость давления от времени цикла откачки для определения быстроты действия методом постоянного объема. В начале цикла откачки (1) исходное давление быстро падает до

из-за открывания быстродействующего клапана. После этого давление понижается до 0,9

(2) из-за откачки во время интервала

. После закрытия быстродействующего клапана давление повышается в интервале

зa счет тепловой стабилизации до значения

(3). Когда давление возрастает от

до

(4), влияние негерметичности и скорости десорбции на определение быстроты действия можно скорректировать экстраполированием наклона кривой в интервале

к моменту времени (2). Таким образом, скорректированное давление

вычисляют по формуле (9)

![]() . (9)

. (9)

Применение формул (8) и (9) в формуле (7) дает скорректированную быстроту действия

![]() . (10)

. (10)

5.3.6 Проведение измерений

Вакуумметр и испытываемый насос, подсоединенные к измерительной камере, должны работать при открытом быстродействующем клапане, пока не установится базовое давление и, по крайней мере, стабильная рабочая температура. Выпускное давление насоса должно быть равно атмосферному давлению. Температура окружающей среды должна сохраняться в пределах ±1,5°С в интервале от плюс 18°С до плюс 25°С.

При закрытом клапане напуска газа газ откачивается из измерительной камеры. Если не наблюдается дальнейшее понижение давления, то необходимо зафиксировать базовое давление . После этого быстродействующий клапан закрывается, а измерительная камера продувается до атмосферного давления тестовым газом. Насосы с базовым давлением ниже парциального давления насыщенного пара воды при комнатной температуре испытываются с помощью сухого воздуха, азота или других тестовых газов. После закрытия клапана напуска газа показанию давления

дают стабилизироваться, пока оно не достигнет постоянного значения (обычно в течение от 30 до 120 с). После этого быстродействующий клапан открывается и одновременно начинается измерение времени для

. Когда перепад относительного давления

![]() приближается к 0,1, быстродействующий клапан закрывается, и измерение времени для

приближается к 0,1, быстродействующий клапан закрывается, и измерение времени для прекращается. Давление

записывается после того, как показания стабилизируются до постоянного уровня значений после интервала времени

(обычно: 30 с<

<120 c).

При давлениях ниже 100 Па влияние негерметичности и скорости десорбции измеряется относительно третьего давления , после следующего интервала времени

с закрытым быстродействующим клапаном.

Результатом повторения процедуры откачки является измерение значений быстроты действия в диапазоне от начального давления до базового давления насоса. Измерения могут выполняться с помощью воздуха или других газов, тип которых должен быть определен.

5.3.7 Пределы применяемости

Негерметичность и скорость десорбции не значительно влияют на давление. Второе слагаемое формулы (9) не должно превышать 1%.

В молекулярном режиме течения газа проводимость трубопровода между насосом и измерительной камерой снижает определяемую быстроту действия. Чтобы оценить это влияние, проводимость трубопровода С определяют по формуле (11)

![]() , (11)

, (11)

где - средняя тепловая скорость газа;

d - диаметр отверстия;

- длина трубопровода.

Метод может применяться при молекулярном режиме течения газа [2], если ![]() . Если

. Если ![]() метод используется для давлений, при которых длина свободного пробега молекул газа

метод используется для давлений, при которых длина свободного пробега молекул газа ![]() , где а - внутренний диаметр соединительного трубопровода. Значения

, где а - внутренний диаметр соединительного трубопровода. Значения приведены в приложении А.

5.3.8 Оценка измерения

Быстрота действия рассчитывается по формулам (8)-(10) и оценивается как среднее значение измеренных давлений и

. Для графического изображения через точки измерения можно начертить результирующую кривую, пока она не отклонится от значений определяемой быстроты действия более, чем на 5%. Результирующая кривая - это кривая быстроты действия испытываемого насоса.

5.3.9 Погрешность измерения

Общая погрешность определения быстроты действия должна быть меньше 10%. Если без коррекции от до

и от

до

погрешность измерения

меньше 10%, то можно считать, что

![]() и

и ![]() . Погрешность определения быстроты действия производить по расчету (см. приложение Б).

. Погрешность определения быстроты действия производить по расчету (см. приложение Б).

5.4 Измерение базового давления

5.4.1 Условия испытаний

Условия испытаний насоса (частота вращения, рабочая жидкость, охлаждение и т.д.) должны быть указаны производителем. Температура окружающей среды должна сохраняться в пределах ±1,5°С в интервале от плюс 18°С до плюс 25°С.

Все измерительные приборы должны быть откалиброваны либо:

a) относительно начального вакуума или в соответствии с национальным стандартом,

b) с помощью инструментов абсолютного измерения, которые соответствуют международной системе единиц, к которой могут быть отнесены неточности измерения.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки в соответствии с ГОСТ ИСО/МЭК 17025.

Для данного измерения используют расположение приборов, показанное на рисунках 2, 4 и 6.

5.4.2 Метод испытаний для насосов с базовым давлением более 10 Па

Измерительную камеру откачивают при закрытых клапанах напуска газа в течение 1-2 ч, пока не будет наблюдаться дальнейшее понижение давления в камере, и пока насос не достигнет стабильной рабочей температуры.

Если предполагаемое базовое давление находится между 10 и 10

Па, измерительная камера нагревается более 3 ч до температуры 120°С. Если насос оборудован устройством для обезгаживания, он обезгаживается прогревом в соответствии с инструкцией производителя. Обезгаживание насоса и измерительной камеры завершается одновременно.

Давление , измеряемое через 1 ч после того, как насос и измерительная камера достигли своей стабильной рабочей температуры, является базовым давлением

.

5.4.3 Метод испытаний для насосов с базовым давлением менее 10 Па

Во время установки измерительной камеры (см. рисунок 2) необходимо соблюдать требования, предъявляемые к технологиям сверхвысокого вакуума.

Через 1 ч после запуска насоса измерительную камеру нагревают до максимальной температуры от 150°С до 300°С. Если насос оборудован устройством для обезгаживания, этот процесс осуществляется прогревом в соответствии с инструкцией производителя. Температура верхней части насоса должна контролироваться и находиться в пределах, установленных инструкцией производителя.

Обезгаживание насоса и измерительной камеры прекращается одновременно, когда достигается давление, в 100 раз превышающее предполагаемое базовое давление, но не позднее чем через 48 ч обезгаживания прогревом. Процедура обезгаживания записывается в отчете по испытанию. Ионизационный манометр дегазируется в соответствии с инструкцией производителя во время и в конце процесса обезгаживания, не позднее, чем за 2 ч до начала измерения. Давление в выходном сечении насоса записывается в то же время.

Давление в измерительной камере, измеряемое через 48 ч после окончания обезгаживания прогревом, является базовым давлением

насоса. Изменение функции давления от времени не должно быть положительным.

5.4.4 Оценка измерения

Отчет по испытанию включает в себя режим прогревания (время и температуру) и базовое давление, которые необходимы для вычисления степени сжатия и быстроты действия.

5.5 Определение степени сжатия и наибольшего выпускного давления

Все измерительные приборы должны быть откалиброваны либо:

a) относительно начального вакуума или в соответствии с национальным стандартом,

b) с помощью инструментов абсолютного измерения, которые соответствуют международной системе единиц, к которой могут быть отнесены неточности измерения.

Используемые откалиброванные измерительные приборы должны иметь сертификат калибровки в соответствии с ГОСТ ИСО/МЭК 17025.

5.5.1 Измерительная установка

Измерительная установка для измерения степени сжатия показана на рисунке 8.

Поверхности измерительной камеры, используемые уплотнители и фланцы должны соответствовать предполагаемому базовому давлению. Для давления менее 10 Па должны быть использованы прогреваемые фланцы с уплотнителями.

Рекомендуется использовать установку нескольких вакуумметров на разные диапазоны давлений. Для давлений <10

Па должен быть использован масс-спектрометр.

Если используется несколько ионизационных датчиков, прямое соединение между их источниками ионов недопустимо.

Для получения низкого базового давления 10 Па на форвакуумной стороне, рекомендуется установить турбомолекулярный насос между клапаном и форвакуумном насосом. Вакуумметр 6 должен устанавливаться как можно ближе к выходу испытываемого насоса на выпускном трубопроводе, диаметр которого должен быть равен выходу испытываемого насоса. Соединительный трубопровод к вакуумметру должен быть расположен перпендикулярно к линии оси выпускного отверстия. Необходимо, чтобы он был смещен вверх от клапана напуска газа 4. Регулируемый клапан для дросселирования потока газа к форвакуумному насосу нужно установить для сохранения газа при испытании. Газы для испытания должны иметь чистоту равную 99,999% по массе.

5.5.2 Определение степени сжатия и наибольшего выпускного давления

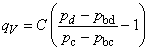

Степень сжатия определяется по формуле

![]() , (12)

, (12)

где и

- базовые давления испытываемого и форвакуумного насосов.

Для определения степени сжатия газ впускается в выход испытываемого насоса и замеряются давления и

. Максимальное давление

, при котором испытываемый насос 3 может непрерывно откачивать, является наибольшим выпускным давлением

.

|

1 - измерительная камера; 2 - форвакуумный насос; 3 - испытываемый насос; 4 - клапан напуска газа; 5 - клапан напуска газа; 6 - вакуумметр (для измерения ); 7 - вакуумметр (для измерения

); 8 - вакуумметр или масс-спектрометр; 9 - клапан регулируемый; 10 - нагревательная рубашка (дополнительно)

Рисунок 8 - Схема оборудования для определения степени сжатия и наибольшего выпускного давления

5.5.3 Проведение измерения

Для каждого тестового газа необходимо дождаться, когда в измерительной камере установится базовое давление (см. 5.4). Соответствующее форвакуумное давление

будет небольшим по сравнению с повышением давления для первой точки измерения, вызванным впуском газа. Температура окружающей среды должна сохраняться в пределах ±1,5°С в интервале от плюс 18°С до плюс 25°С.

Открывайте клапан напуска газа 4 постепенно, чтобы давление повышалось постепенно. Значения форвакуумного давления

и впускного давления

записываются одновременно, когда они стабильны, в пределах ±5% в течение 1 мин.

Измерения записывают в трех точках в каждом десятичном диапазоне форвакуумного давления. Измерение следует продолжать, пока не достигнет наибольшего выпускного давления

. Условия для измерения наибольшего выпускного давления определяются либо производителем испытываемого насоса, т, либо стандартом на конкретный тип насоса.

В зависимости от типа испытываемого насоса, измерения степени сжатия можно выполнять со скоростью откачки (производительностью) "0" или заданной скоростью откачки (производительностью) насоса, если это предусмотрено инструкцией производителя или стандартом на конкретный тип насоса.

Примечание - Измерения степени сжатия можно определять по разным газам. При замене газа трубопроводы для впуска газа должны продуваться новым газом до начала измерения.

5.5.4 Погрешность измерения

Погрешность измерения степени сжатия можно установить только для значений ![]() и

и ![]() . Она должна быть равной или менее ±20%.

. Она должна быть равной или менее ±20%.

5.5.5 Оценка измерения

Постройте графики зависимости в логарифмических координатах, где ось абсцисс - выпускное давление ![]() относительно

относительно ![]() , ось ординат - степень сжатия

, ось ординат - степень сжатия относительно

![]() . Каждый график должен соответствовать определенному роду газа.

. Каждый график должен соответствовать определенному роду газа.

Примечание - Кривые на рисунке 9, пересекающие ось абсцисс в интервале от 10 до 200 Па, являются кривыми степеней сжатия турбомолекулярных насосов с наибольшим выпускным давлением для различных газов при давлениях в пределах 100 Па. Три кривые, пересекающие абсциссу примерно на один (десятичный) порядок выше, чем у турбомолекулярных насосов со ступенями Holweck и соответствующими значениями

.

5.5.6 Особые рекомендации для измерения сверхвысоких степеней сжатия

Для измерения сверхвысоких степеней сжатия, где базовое давление выше, чем повышение впускного парциального давления газа, которое напускается на форвакуумную сторону, нужно использовать масс-спектрометр для измерения этого парциального давления. Из-за диапазона впускного давления, которое охватывает шесть декад и более, рекомендуется использовать ионизационный вакуумметр Байярда-Альперта и масс-спектрометр для измерения давления в параллели.

Для калибровки последних двух приборов напустите тестовый газ через клапан напуска газа 5 в измерительную камеру, чтобы повысить давление в измерительной камере в несколько раз. Сравнивая показания разных вакуумметров можно определить калибровочные факторы для ионизационного вакуумметра и масс-спектрометра.

Производить калибровку рекомендуется после того, как определены степени сжатия.

|

X - форвакуумное давление; Y - степень сжатия; - наибольшее выпускное давление

Рисунок 9 - Пример графика зависимости коэффициента сжатия насосов

6 Требования безопасности*

________________

* В оригинале наименование раздела 6 выделено курсивом. - .

При проведении измерений необходимо соблюдать предъявляемые к вакуумным насосам требования безопасности [3]*. |

________________

* На территории Российской Федерации действует ГОСТ Р 52615-2006.

Примечание - Приведенное выше дополнительное требование по отношению к ISO 21360-1:2012 направлено на обеспечение безопасности при транспортировании, хранении, установке, эксплуатации и техническом обслуживании насосов.

Приложение А

(справочное)

Произведение средней длины свободного пробега молекул и давления для некоторых газов

Величина произведения длины свободного пробега молекул газа и давления постоянна. Значения для некоторых газов в таблице А.1 действительны для Т=293,15 К (20°С) [2].

Таблица А.1 - Произведение средней длины свободного пробега молекул и давления для некоторых газов

Газ | Средняя длина свободного пробега ( |

Н | 11,5·10 |

N | 5,9·10 |

Не | 17,5·10 |

Ne | 12,7·10 |

Аr | 6,4·10 |

Воздух | 6,65·10 |

Kr | 4,9·10 |

Хе | 3,6·10 |

Hg | 3,1·10 |

СO | 6,0·10 |

CO | 4,0·10 |

HCI | 4,4·10 |

NH | 4,3·10 |

Cl | 2,8·10 |

Приложение В

(справочное)

Погрешности измерения

В.1 Общие положения

Вычисление погрешностей нужно проводить в соответствии с руководством по измерению [4].

Необходимо учитывать следующие важные моменты:

- физическая величина имеет значение Х и погрешность;

- стандартная погрешность обозначается символом и соответствует случаю, когда в пределах вероятности 68% истинное значение обычно находится в интервалах между

![]() и

и ![]() ;

;

- для результатов должна быть приведена расширенная погрешность, обозначенная и полученная из стандартной погрешности путем умножения на фактор 2;

- истинное значение находится в пределах вероятности 95% в интервале между ![]() и

и ![]() .

.

Когда физическая величина Y извлечена из различных некоррелированных входных величин, ее погрешность получается по правилам погрешности, с использованием квадратичного дополнения индивидуальных условий

. (В.1)

. (В.1)

В.2 Погрешность определения быстроты действия методом постоянного потока

См.5.1.

Погрешность быстроты действия, применяя формулу (В.1) к формуле (1) ![]() , и не учитывая базовое давление

, и не учитывая базовое давление , вычисляют по формуле

. (В.2)

. (В.2)

Относительная погрешность определяется делением формулы (В.2) на формулу (1)

. (В.3)*

. (В.3)*

________________

* Формула соответствует оригиналу. - .

Пример - ![]() ;

; ![]() ;

; ![]() .

.

B.3 Погрешность при определении быстроты действия методом двух манометров

См. 5.2.

Применяя формулу (Б.1) к формуле (5),  , и не учитывая базовые давления

, и не учитывая базовые давления и

относительно

и

, определяем следующую погрешность быстроты действия

. (В.4)

. (В.4)

Относительную погрешность определяют делением формулы (В.4) на формулу (5), не учитывая базовые давления и

относительно

и

. (В.5)

. (В.5)

Пример - Степень сжатия ![]() (см. 5.2);

(см. 5.2); ![]() ;

; ![]() и

и ![]() ;

; ![]() .

.

При более высоких давлениях в верхней части измерительной камеры длина свободного пробега молекул газа стремится к 2d (двойному диаметру отверстия). Для ![]() проводимость отверстия возрастает на 3% по сравнению с режимом молекулярного течения [2] и приведет к

проводимость отверстия возрастает на 3% по сравнению с режимом молекулярного течения [2] и приведет к ![]() =0,04 и значению

=0,04 и значению ![]() =0,664;

=0,664; ![]() =6,64%, меньшему, чем требуемый предел 10%.

=6,64%, меньшему, чем требуемый предел 10%.

В.4 Погрешность при определении быстроты действия методом постоянного объема

См. 5.3.

Для вычисления погрешности в формуле (12) ![]() выполнены следующие приближения:

выполнены следующие приближения:

а) ![]() ;

; ![]() незначительно относительно первого слагаемого формулы (12);

незначительно относительно первого слагаемого формулы (12);

b) если ![]() и

и ![]() ; тогда

; тогда  изменяется последовательно и слагаемые со значением выше 1 не учитываются.

изменяется последовательно и слагаемые со значением выше 1 не учитываются.

Из этого следует, что  и

и ![]() и

и

![]() . (В.6)

. (В.6)

Применяя формулу (В.1) к формуле (12), определяем следующую погрешность быстроты действия

. (В.7)

. (В.7)

Относительная погрешность вычисляется делением формулы (В.7) на формулу (В.6)

. (В.8)

. (В.8)

Слагаемые ![]() и

и ![]() в пределах 0,01.

в пределах 0,01.

Из-за задержки быстродействующего клапана при открывании и закрывании слагаемое ![]() будет в пределах 0,05.

будет в пределах 0,05.

Основное слагаемое погрешности ![]() .

.

Статистические погрешности - разрешающая способность прибора и колебания полученных давлений.

Систематические погрешности - нулевые отклонения измерения давления не влияют на .

Отклонение диапазона можно не принимать во внимание, потому, что оно исчезает при коэффициенте ![]() .

.

Отклонения линейности являются причиной основной погрешности .

Пример - ![]() ,

, ![]() ,

, ![]() ,

, ![]() ;

;

![]() ;

;

![]() .

.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов (международных документов) межгосударственным стандартам

Таблица ДА.1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO/IEC 17025:2005 | IDT | ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - модифицированные стандарты. | ||

Библиография

[1] | ISO 3529:1-1981 | Вакуумная технология - Словарь - Часть 1. Общие термины |

[2] | Справочник по вакуумной технике. JOUSTEN, K. | |

[3] | EN 1012-2:1996 | Компрессоры и вакуумные насосы. Требования безопасности. Часть 2. Вакуумные насосы |

[4] | ISO/IEC Guide 98-3 | Погрешность измерения - Часть 3. Руководство по выражению погрешности в измерении (GUM:1995) |

УДК 621:006:354 | МКС 23.160 | ОКП 36 4800 | MOD |

Ключевые слова: вакуумный насос; базовое давление; быстрота действия; измерительная камера; испытания; измерения; определения; напуск газа; степень сжатия | |||

Редакция документа с учетом

изменений и дополнений подготовлена