ГОСТ ISO 6247-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЕПРОДУКТЫ

Определение пенообразующих характеристик смазочных масел

Petroleum products. Determination of foaming characteristics of lubricating oils

МКС 75.080*

______________

* По данным официального сайта Росстандарт

МКС 75.100. - .

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г N 705-ст межгосударственный стандарт ГОСТ ISO 6247-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г

5 Настоящий стандарт идентичен международному стандарту ISO 6247:1998* "Нефтепродукты. Определение характеристик пенообразования смазочных масел" ("Petroleum products - Determination of foaming characteristics of lubricating oils", IDT), включая его изменение Cor. 1:1999.

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TS 28 "Нефтепродукты и смазочные материалы".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Предупреждение - Применение настоящего стандарта может быть связано с использованием опасных материалов, операций и оборудования. В настоящем стандарте не предусмотрено рассмотрение всех проблем безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих мер по технике безопасности и охране здоровья, а также определяет возможности применения законодательных ограничений перед его применением.

1 Область применения

Настоящий стандарт устанавливает метод определения пенообразующих характеристик смазочных масел при заданных температурах. Настоящий стандарт распространяется на смазочные масла с присадками и без присадок, изменяющих или подавляющих склонность к образованию устойчивой пены. Характеристики, используемые для описания склонности к пенообразованию и/или ее стабильности, являются эмпирическими.

Примечание 1 - Настоящий метод характеризует возможные проблемы, связанные со смазывающей способностью, кавитацией и потерями в системах, в которых образование пены отрицательно сказывается на работе оборудования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 3696:1987 Water for analytical laboratory use - Specification and test methods (Вода для лабораторного анализа. Спецификация и методы испытаний)

ISO 6353-2:1983, Reagents for chemical analysis - Part 2: Specifications - First series (Реагенты для химического анализа. Часть 2. Спецификация. Первые серии)

ISO 6353-3:1987, Reagents for chemical analysis - Part 3: Specifications - Second series (Реагенты для химического анализа. Часть 3. Спецификация. Вторые серии)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 диффузор (diffuser): Устройство для диспергирования газа в жидкость.

3.2 пена (foam): Скопление пузырьков, образовавшихся в жидкости или на ее поверхности, в которых основным компонентом по объему является воздух (газ).

3.3 смазочный материал (lubricant): Любое вещество, помещенное между двумя поверхностями, уменьшающее трение или износ между ними.

3.4 максимальный диаметр пор (maximum pore diameter): Диаметр капилляра круглого сечения (мкм), эквивалентный размеру максимальной поры используемого диффузора с учетом поверхностного натяжения.

3.5 проницаемость (permeability): Поток газа через диффузор (см/мин) при давлении газа 2,45 кПа.

4 Сущность метода

Порцию испытуемой пробы продувают воздухом при температуре 24°С с постоянной скоростью в течение 5 мин, затем отстаивают в течение 10 мин. Испытание повторяют на второй порции пробы сначала при температуре 93,5°С, затем после оседания пены - при температуре 24°С. В конце каждого испытания измеряют объем пены.

5 Реактивы и материалы

Если нет других указаний, используют реактивы по ISO 6353-2 и ISO 6353-3 или реактивы квалификации ч.д.а. и воду 3 класса по ISO 3696.

5.1 Гептан.

5.2 Толуол.

5.3 Ацетон.

5.4 2-пропанол.

5.5 Моющее неионогенное средство, растворимое в воде.

5.6 Бутилфталат для расходомера (6.4), при необходимости.

6 Аппаратура

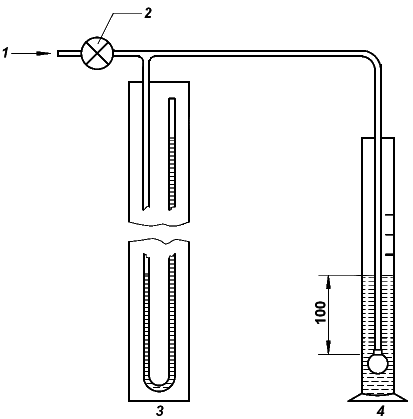

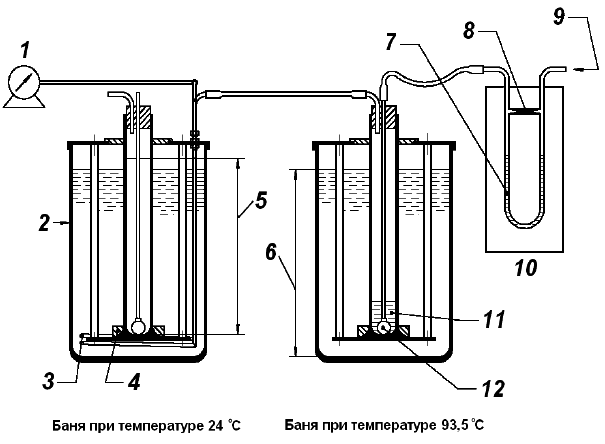

6.1 Прибор для определения пенообразующих характеристик, приведенный на рисунке 1, состоит из следующих элементов.

1 - прибор для измерения объема газа; 2 - сосуд из боросиликатного стекла диаметром приблизительно 300 мм, высотой приблизительно 450 мм; 3 - змеевик из медной трубки; 4 - тяжелое кольцо; 5 - высота до отметки 1000 см от 355 до 385 мм; 6 - минимальный уровень жидкости для погружения цилиндра до отметки 900 см

; 7 - бутилфталат; 8 - капилляр диаметром 0,4 мм, длиной 16 мм; 9 - поток воздуха расходом 89-99 см

/мин; 10 - дифманометр-расходомер; 11 - мерный цилиндр вместимостью 1000 см

; 12 - диффузор газа

Рисунок 1 - Прибор для определения пенообразующих характеристик

6.1.1 Мерный цилиндр вместимостью 1000 см, градуированный через каждые 10 см

. Расстояние от внутренней поверхности дна до отметки 1000 см

должно быть от 335 до 385 мм. Верхняя кромка цилиндра должна быть круглой, если она срезана, срез должен быть выровнен тонкой полировкой или шлифовкой.

Примечание 2 - Цилиндры с носиками могут быть срезаны ниже носика для образования круглой ровной кромки.

6.1.2 Пробка из резины или другого подходящего материала, размеры которой соответствуют верхней части градуированного цилиндра, с двумя отверстиями: одно - для трубки впуска воздуха, расположенное в центре пробки; другое - для трубки выпуска воздуха, расположенное не по центру пробки.

6.1.3 Сферический диффузор диаметром 25,4 мм из сплавленных гранул кристаллического оксида алюминия или цилиндрический диффузор из спеченной нержавеющей стали с порами размером 5 мкм, соответствующий ниже приведенным характеристикам, определенным по методикам приложения А:

диаметр пор - не более 80 мкм;

проницаемость - от 3000 до 6000 см/мин.

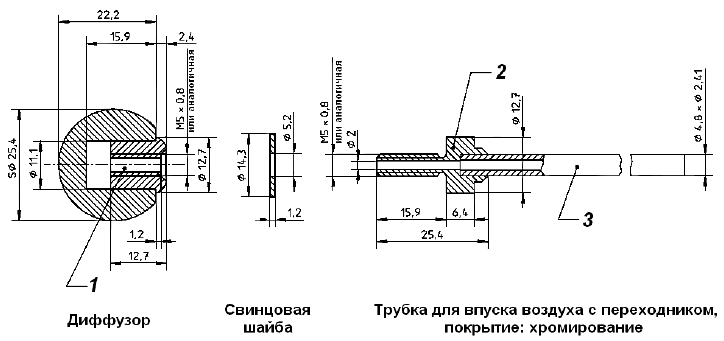

Примечание 3 - Диффузоры можно крепить к трубке впуска воздуха любым подходящим способом. Один из способов крепления показан на рисунке 2.

6.2 Испытательные бани с размерами, позволяющими погрузить градуированный цилиндр (6.1.1) до отметки не ниже 900 см, обеспечивающие поддержание установленной температуры испытания с точностью до ±0,5°С. Для считывания показаний цилиндра испытательная баня и жидкость в ней должны быть прозрачными.

Примечание 4 - В качестве бани можно использовать сосуды из боросиликатного стекла диаметром приблизительно 300 мм, высотой приблизительно 450 мм.

Примечание 5 - Рекомендуется помещать баню при температуре 93,5°С в прозрачную емкость, вместимость которой достаточна для сохранения жидкости при разрушении бани.

1 - хромированная латунная втулка, приклеенная к диффузору подходящим клеем; 2 - латунный переходник, припаянный к трубке; 3 - латунная трубка

Рисунок 2 - Подходящий способ крепления диффузора к трубке впуска воздуха

6.3 Источник подачи воздуха, обеспечивающий поддержание скорости потока воздуха (94±5) см/мин через диффузор газа. Пропускают воздух через сушильную колонку высотой 300 мм, наполненную следующим образом: сразу же над сужением помещают слой ваты высотой 20 мм, затем - слой осушителя высотой 110 мм, слой индикаторного осушителя высотой 40 мм, слой осушителя высотой 30 мм и слой ваты высотой 20 мм. Если индикаторный осушитель показывает присутствие влаги, колонку заполняют заново.

Примечание 6 - Не пропускают через сушильную колонку воздух, осушенный до точки росы минус 60°С или ниже, и имеющий сертификат, подтверждающий отсутствие углеводородов.

6.4 Расходомер, измеряющий скорость потока (94±5) см/мин.

Примечание 7 - Пригоден дифманометр-расходомер с капилляром между двумя плечами U-образной трубки диаметром приблизительно 0,4 мм, длиной 16 мм, в котором в качестве манометрической жидкости применяют бутилфталат (см. рисунок 1).

6.5 Прибор для измерения объема, позволяющий точно измерять объем приблизительно 470 см газа при расходе 94 см

/мин.

Примечание 8 - Пригоден счетчик газа мокрого типа, откалиброванный в сотых долях литра.

6.6 Секундомер градуированный электронный или ручной точностью не менее 1 с.

6.7 Стеклянный ртутный термометр, соответствующий требованиям, приведенным в приложении В, или другой откалиброванный датчик температуры с равноценными характеристиками и точностью при установленном погружении.

7 Подготовка оборудования

7.1 Общие положения

После каждого использования тщательно очищают испытательный цилиндр и трубку впуска воздуха для удаления следов пробы после предыдущего испытания, которые могут влиять на результаты последующих испытаний.

7.2 Цилиндр

Ополаскивают цилиндр толуолом (5.2), затем гептаном (5.1). Промывают цилиндр раствором моющего средства (5.5), затем ополаскивают водой, ацетоном (5.3) и сушат потоком чистого сухого воздуха. Вода должна стекать с внутренней поверхности стенок цилиндра без образования капель.

7.3 Диффузор газа

Промывают диффузор толуолом и гептаном. Для этого диффузор погружают в растворитель объемом приблизительно 300 см и прокачивают через него не менее пяти раз растворитель под воздействием давления воздуха и вакуума. После окончательного промывания гептаном тщательно сушат трубку и диффузор потоком чистого сухого воздуха. Протирают наружную поверхность трубки впуска воздуха сначала чистой тканью, смоченной в гептане, затем чистой сухой салфеткой. Диффузор не протирают.

7.4 Сборка оборудования

Собирают прибор как показано на рисунке 1. Устанавливают трубку впуска воздуха так, чтобы при полностью вставленной пробке диффузор касался дна цилиндра приблизительно в центре. Соединяют трубку выпуска воздуха с расходомером (6.4) с помощью медного змеевика, имеющего несколько витков, вокруг внутренней стенки холодной бани для того, чтобы объем воздуха измерялся при температуре, близкой 24°С. Проверяют герметичность системы.

Отсоединяют гибкую трубку от трубок впуска и выпуска воздуха и вынимают пробку.

8 Проведение испытания

8.1 Наливают приблизительно 200 см пробы в лабораторный стакан вместимостью 600 см

, не встряхивая и не перемешивая. Нагревают до температуры (49±3)°С, затем охлаждают до температуры (24±3)°С (см. вариант А в 8.5.1 для сохраняемых проб).

Каждый этап метода по 8.2 и 8.4 выполняют в течение 3 ч после завершения предыдущего этапа. Испытание по 8.3 проводят при температуре, установленной в спецификации на продукцию, и не позднее 3 ч после погружения цилиндра в баню при температуре 93,5°С.

8.2 Этап I

Наливают порцию испытуемой пробы в мерный цилиндр (6.1.1) до отметки 190 см. Погружают цилиндр в баню при температуре 24°С до отметки не ниже 900 см

, используя для его удержания тяжелое кольцо. После достижения пробой масла температуры бани вставляют пробку, диффузор и трубку впуска воздуха при отключенном источнике воздуха и позволяют диффузору пропитаться пробой в течение 5 мин. Подсоединяют трубку выпуска воздуха к прибору для измерения объема (6.5). Через 5 мин подсоединяют источник воздуха, устанавливают скорость потока воздуха 94 см

/мин и продувают через диффузор чистый сухой воздух в течение (300±3) с, отсчитывая время с момента первого появления пузырьков воздуха из диффузора. Затем отключают подачу воздуха, отсоединив гибкую трубку от расходомера, и сразу же регистрируют объем пены, вычитая из полного объема в мерном цилиндре объем жидкости. Общий объем воздуха, прошедший через систему, должен быть равен (470±25) см

. Выдерживают цилиндр 10 мин ±10 с, затем снова регистрируют объем пены. Результат округляют до ближайших 10 см

.

8.3 Этап II

Наливают следующую порцию испытуемой пробы в чистый цилиндр до отметки 180 см. Погружают цилиндр в баню при температуре 93,5°С до отметки не ниже 900 см

. После достижения пробой масла температуры (93±1)°С вставляют чистый диффузор и трубку впуска воздуха, затем проводят процедуры по 8.2, регистрируя объем пены в конце продувания и после отстаивания содержимого цилиндра, округляя значение до ближайших 10 см

.

8.4 Этап III

Перемешивая, осаждают пену, оставшуюся после выполнения процедур по 8.3. Охлаждают цилиндр на воздухе при температуре окружающей среды до температуры не выше 43,5°С, затем помещают его в баню с температурой 24°С. После установления температурного равновесия пробы и бани вставляют очищенную трубку впуска воздуха и диффузор и выполняют процедуры по 8.2, регистрируя объем пены в конце продувания и после отстаивания содержимого цилиндра, округляя значение до ближайших 10 см.

8.5 В некоторых типах смазочных масел, хранящихся в резервуарах, объем пены увеличивается из-за изменения распределения в масле ингибитора пенообразования. В этом случае используют вариант А.

8.5.1 Вариант А

Очищают емкость для высокоскоростного перемешивания вместимостью 1 дм по 7.2. Помещают в емкость 500 см

пробы при температуре от 18°С до 32°С и перемешивают ее с максимальной скоростью в течение 1 мин. Поскольку обычно при перемешивании вовлекается значительный объем воздуха, отстаивают пробу до исчезновения образовавшихся пузырьков и достижения маслом температуры (24±3)°С. После перемешивания (см. примечание 9) в течение 3 ч выполняют процедуры по 8.2.

Примечание 9 - Для масел с высокой вязкостью для диспергирования вовлеченного воздуха может быть недостаточно 3 ч. При необходимости увеличивают время и регистрируют его в отчете.

9 Альтернативный метод

Для ежедневных испытаний можно использовать упрощенный метод, который отличается от стандартного тем, что не измеряют общий объем воздуха при продувании в течение 5 мин после прохождения его через диффузор. В этом случае не используют прибор для измерения объема, а также герметичные соединения для отвода воздуха из цилиндра к прибору для измерения объема. Используют откалиброванный расходомер и тщательно контролируют объемную скорость потока.

10 Оформление результатов

Регистрируют полученные результаты, округленные до ближайших 10 см, как склонность к вспениванию (объем пены, см

, в конце продувания) или как устойчивая пена (объем пены, см

, в конце отстаивания). Для каждого результата необходимо указать соответствующий этап, а также когда происходило испытание пробы - при ее получении или после перемешивания (вариант А).

Если пена или слой пузырьков не полностью покрывают поверхность масла и видны пятна или участки чистого масла, считают, что пена отсутствует.

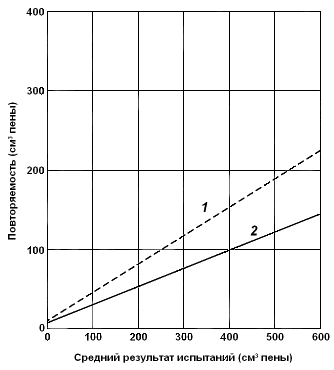

11 Прецизионность

Прецизионность метода, полученная при статистическом анализе результатов межлабораторных испытаний, приведена в 11.1 и 11.2 и показана на рисунках 3 и 4.

11.1 Повторяемость

Расхождение между результатами последовательных испытаний, полученными одним и тем же оператором с использованием одной и той же аппаратуры при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном проведении испытания, может превысить следующие значения только в одном случае из двадцати:

![]() ,

,

![]() ,

,

где - среднеарифметическое значение сравниваемых результатов.

11.2 Воспроизводимость

Расхождение между результатами двух единичных и независимых результатов испытаний, полученных разными операторами, работающими в разных лабораториях, на идентичном испытуемом материале в течение длительного времени при нормальном и правильном проведении испытания, может превысить следующие значения только в одном случае из двадцати:

![]() ,

,

![]() ,

,

где - среднеарифметическое значение сравниваемых результатов.

|

1 - этап III; 2 - этапы I и II

Рисунок 3 - Повторяемость

|

1 - этап III; 2 - этапы I и II

Рисунок 4 - Воспроизводимость

12 Протокол испытания

Протокол испытания должен содержать:

a) обозначение настоящего стандарта;

b) тип и полную идентификацию испытуемого масла;

c) результат испытания (см. раздел 10);

d) любое отклонение от методики настоящего стандарта;

e) дату проведения испытания.

Приложение А

(обязательное)

Определение максимального диаметра пор и проницаемости диффузора

А.1 Требования

Диффузор (6.1.3) должен соответствовать требованиям к максимальному диаметру пор (3.4) и проницаемости (3.5).

А.2 Аппаратура

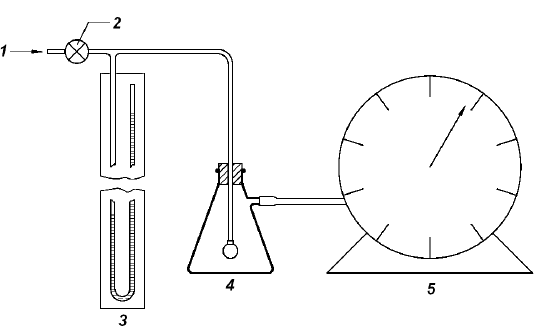

Аппаратура приведена на рисунках А.1 и А.2.

А.2.1 Чистый сухой воздух из регулируемого источника.

А.2.2 Манометр

Устройство в виде U-образной трубки с водой достаточной длины для считывания разности давлений 800 мм или другой калиброванный манометр равноценной точности.

А.2.3 Мерный цилиндр вместимостью 250 см высотой, достаточной для погружения диффузора на глубину 100 мм.

А.2.4 Счетчик газа объемный, измеряющий расход не менее 6000 см/мин. Не используют расходомер с противодавлением.

А.2.5 Фильтровальная колба с боковой трубкой и широким горлышком для погружения в нее диффузора. Колба должна иметь резиновую пробку с одним отверстием для трубки впуска воздуха.

|

1 - чистый сухой воздух; 2 - регулятор; 3 - водяной манометр; 4 - мерный цилиндр вместимостью 250 см

Рисунок А.1 - Аппарат для определения максимального размера пор

|

1 - чистый сухой воздух; 2 - регулятор; 3 - водяной манометр; 4 - фильтровальная колба; 5 - счетчик газа

Рисунок А.2 - Аппарат для определения проницаемости

А.3 Проведение испытания

А.3.1 Максимальный диаметр пор

Диффузор и трубки длиной 1,0 м, диаметром 8 мм присоединяют к манометру с помощью переходника в соответствии с рисунком 2 (без латунной трубки). Опускают чистый диффузор на глубину 100 мм в цилиндр (А.2.3) с водой, если он неметаллический или в цилиндр с 2-пропанолом, если он металлический, и выдерживают не менее 2 мин. Подсоединяют трубку впуска воздуха к источнику воздуха (А.2.1). Повышают давление воздуха со скоростью приблизительно 490 Па/мин до прохождения первого пузырька через диффузор и выхода наружу из воды или 2-пропанола.

Примечание 10 - Первым считают пузырек, если после него появляются следующие пузырьки.

Считывают уровень воды в коленах манометра и регистрируют разность .

Примечание 11 - Равномерность распределения пор максимального диаметра можно наблюдать при постепенном повышении давления воздуха, отмечая равномерность, с которой потоки пузырьков распределяются по поверхности.

Вычисляют максимальный диаметр пор или

, мкм, по формуле А.1 или А.2:

![]() , (А.1)

, (А.1)

![]() , (А.2)

, (А.2)

где - максимальный диаметр пор неметаллического диффузора, мкм;

- разность уровней воды в коленах манометра, мм;

- максимальный диаметр пор металлического диффузора, мкм.

А.3.2 Проницаемость

Подсоединяют чистый сухой диффузор к источнику воздуха (А.2.1), используя трубку длиной 1,0 м, диаметром 8 мм и помещают его в фильтровальную колбу (А.2.5), подсоединенную к счетчику газа (А.2.4) с помощью трубки длиной 0,5 м, диаметром 8 мм (см. рисунок А.2). Устанавливают перепад давлений 2,45 кПа (разность уровней водяного манометра 250 мм) и измеряют расход воздуха через диффузор (см/мин), используя объемный счетчик газа (А.2.4).

Примечание 12 - В зависимости от чувствительности используемого объемного счетчика газа, наблюдения можно проводить в течение длительного времени, затем регистрируют средний расход.

Приложение В

(обязательное)

Требования к термометру

Термометр (6.7) должен соответствовать требованиям, установленным в таблице В.1.

Таблица В.1 - Требования к термометру

Характеристика | Значение |

Диапазон, °С | От минус 20 до плюс 102 |

Погружение, мм | Полное |

Градуировка через каждые, °С | 0,2 |

Более длинные отметки через каждые, °С | 1 |

Цифры через каждые, °С | 2 |

Погрешность шкалы максимальная, °С | 0,15 |

Камера расширения допускает нагревание до, °С | 150 |

Общая длина, мм | От 415 до 425 включ. |

Диаметр столбика, мм | От 6 до 8 включ. |

Высота шарика, мм | От 15 до 20 включ. |

Диаметр шарика, мм | От 6 до значения наружного диаметра столбика |

Расстояние от дна шарика до отметки минус 20°С, мм | От 35 до 50 включ. |

Длина шкалы, мм | От 305 до 350 включ. |

Примечание 13 - Вышеуказанным требованиям соответствует термометр ASTM 12C/IP 64C.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 3696:1987 | - | * |

ISO 6353-2:1983 | - | * |

ISO 6353-3:1987 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

УДК 665.76:620.162:006.354 | МКС 75.080 |

Ключевые слова: нефтепродукты, смазочные масла, пенообразующие характеристики | |

Электронный текст документа

и сверен по:

, 2014