ГОСТ 18136-72

Группа Б29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА

Метод определения стабильности против окисления в

универсальном аппарате

Oils.

Method for determination of oxidation stability

in a universal apparatus.

ОКСТУ 0209

Дата введения 1978-07-01

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 25 сентября 1972 г. N 1766

Постановлением Госстандарта СССР от 28.11.91 N 1834 снято ограничение срока действия

ИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в декабре 1981 г., мае 1983 г., феврале 1992 г. (ИУС 3-82, 8-83, 5-92)

ВНЕСЕНО Изменение N 4, утвержденное и введенное в действие Приказом Федерального агентства по техническому регулированию и метрологии от 31.01.2017 N 28-ст c 01.07.2017

Изменение N 4 внесено изготовителем базы данных по тексту ИУС N 5, 2017 год

Настоящий стандарт распространяется на минеральные и синтетические масла (моторные, трансформаторные, турбинные, машинные и другие нефтяные масла) без присадок и с присадками и устанавливает метод определения стабильности их против окисления в универсальном аппарате.

Метод заключается в окислении испытуемого масла воздухом или кислородом в присутствии катализатора или без него при заданной температуре в заданный промежуток времени и в определении абсолютных значений показателей масла после окисления или по разности этих значений до и после окисления.

При применении в качестве катализаторов растворимых нафтенатов металла показатели до начала окисления следует определять для образца, содержащего нафтенат металла.

Стабильность масла характеризуется следующими показателями: вязкость, кислотное число, число омыления, цвет и масса катализатора, внешний вид, цвет и масса конденсата, тангенс угла диэлектрических потерь и удельное электрическое объемное сопротивление, содержание нерастворимого осадка (шлама).

Метод служит для условной оценки склонности масел к старению в условиях эксплуатации двигателей машин и агрегатов.

Условия и продолжительность испытания, катализаторы, применение конденсатной ловушки и показатели, по которым проводят оценку стабильности масел против окисления, устанавливают в зависимости от предполагаемых условий применения масел, которые должны быть указаны в нормативной документации на масла.

(Измененная редакция, Изм. N 2, 3, 4).

1. АППАРАТУРА, РЕАКТИВЫ, МАТЕРИАЛЫ

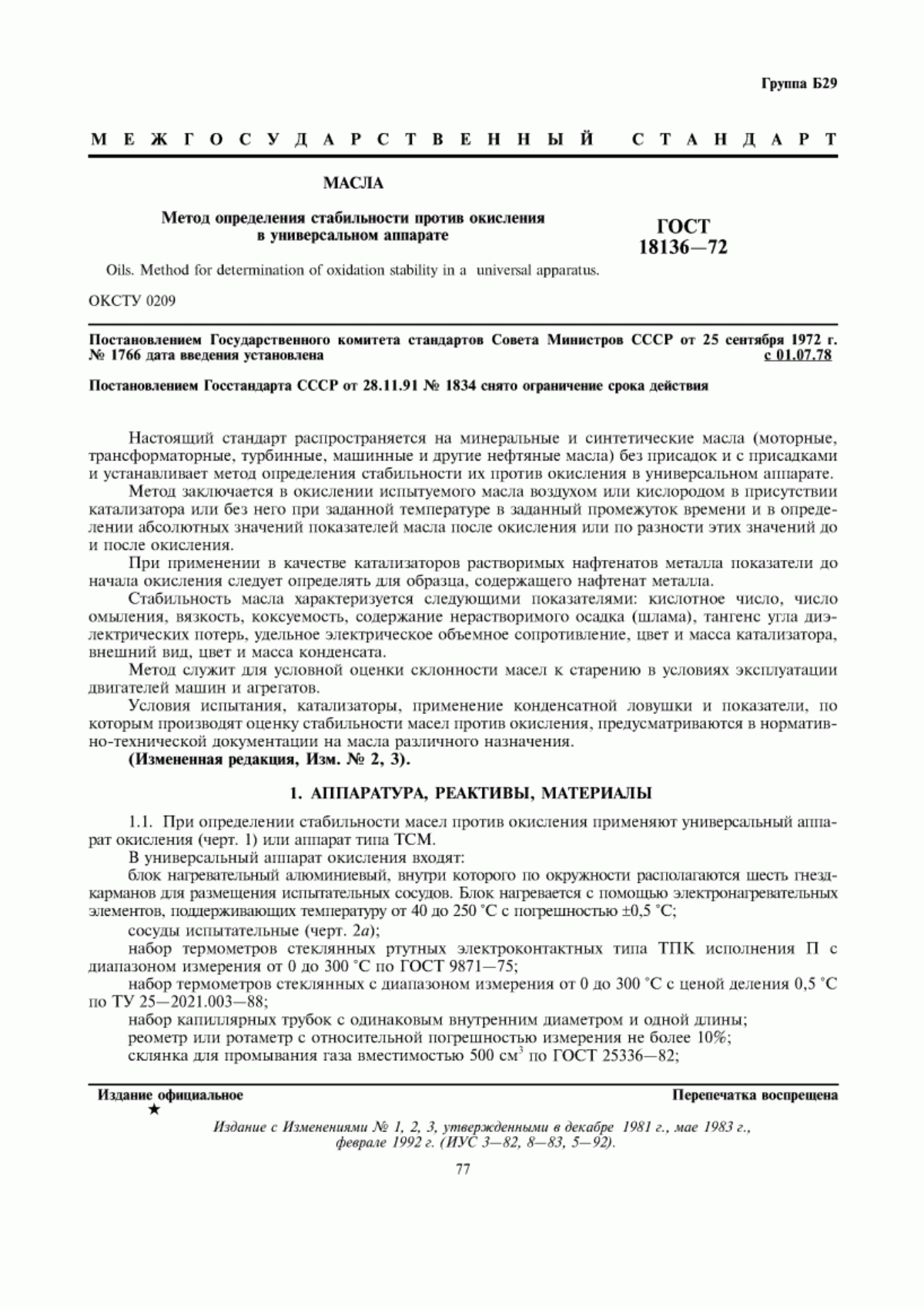

1.1. При определении стабильности масел против окисления применяют универсальный аппарат окисления (черт.1) или аппарат типа ТСМ.

Универсальный аппарат окисления

1 - распределитель; 2 - капилляр; 3 - контрольный термометр; 4 - контактный термометр;

5 - испытательный сосуд; 6 - клемма; 7 - алюминиевый блок

Черт.1

В универсальный аппарат окисления входят:

блок нагревательный алюминиевый, внутри которого по окружности располагаются шесть гнезд-карманов для размещения испытательных сосудов. Блок нагревают электронагревательными элементами, которые поддерживают температуру в пределах от 40°С до 350°С с погрешностью ±0,5°С;

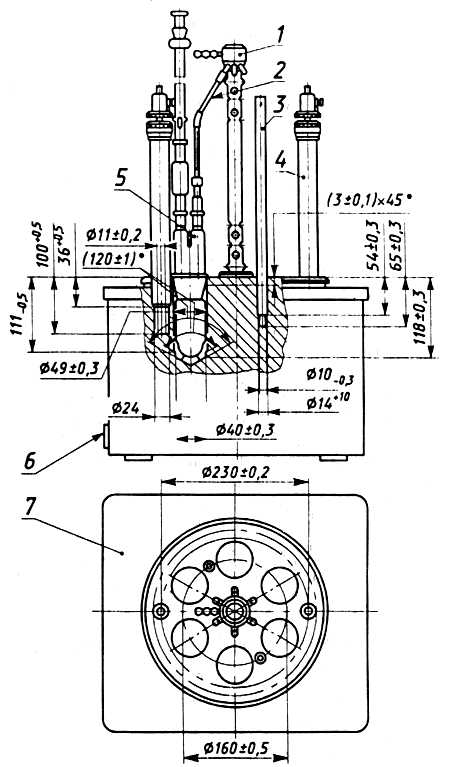

сосуды испытательные (черт.2а);

Испытательный сосуд

А - наружный диаметр

Б - внутренний диаметр

1 - холодильник со шлифом 14/23; 2 - трубка для подвода газа с толщиной стенки 0,75±0,25;

3 - ловушка для конденсата; 4 - гильза со шлифом 14/23; 5 - шланговое соединение;

6 - переходная трубка; 7 - шлиф 14/23; 8 - гильза со шлифом 14/23; 9 - гильза со шлифом 45/40;

10 - гильза со шлифом 45/40; 11 - крючок для подвешивания катализатора; 12 - капилляр; 13 - пробирка.

Черт.2а*

__________________

* Черт.2, 3 и 4 исключены (Изм. N 2).

набор термометров стеклянных ртутных электроконтактных типа ТПК исполнения П с диапазоном измерения от 0°С до 350°С по ГОСТ 9871-75;

наборы термометров ртутных стеклянных лабораторных типов ТЛ-2 и ТЛ-5;

набор капиллярных трубок с одинаковым внутренним диаметром и одной длины;

реометр или ротаметр с относительной погрешностью измерения не более 10%;

склянка для промывания газа вместимостью 500 см по ГОСТ 25336-82;

склянки двухгорловые;

колонка для осушки газа;

шкаф сушильный, поддерживающий температуру (105,0±1,0)°С;

эксикатор по ГОСТ 25336-82;

весы лабораторные общего назначения с наибольшим пределом взвешивания 200 г не ниже 2-го класса точности;

шкурка шлифовальная на бумажной основе по ГОСТ 6456-82 или на тканевой основе по ГОСТ 5009-82 с карборундовым слоем и зернистостью 6 и 8;

перчатки из хлопчатобумажной крученой нити;

оправа из пластмассы (полиамид или поливинилхлорид) с диаметром около 35 мм для изготовления спирали из медной проволоки;

бумага фильтровальная лабораторная по ГОСТ 12026-76;

вата (штапельное волокно);

окислители: воздух сжатый или кислород газообразный технический или медицинский по ГОСТ 5583-78 из газовых баллонов;

катализаторы:

пластина размером [(50,0±0,1)х(20,0±0,1)х(2,0-0,7)] мм или фольга толщиной 50 мм из меди марки M1 по ГОСТ 859-2014,

пластина размером [(50,0±0,1)х(20,0±0,1)х(2,0-0,7)] мм из стали с массовой долей углерода от 0,05 до 0,11%, кремния - не более 0,04% и марганца - от 0,25 до 50%. Диаметр отверстия на стальной и медной пластинах должен быть 3 мм, а расстояние от края меньшей стороны до центра отверстия - 4 мм;

проволока медная диаметром 2 мм и длиной 460 мм из меди марки M1 пo ГОСТ 859-2014;

нафтенаты или октоаты металлов (Сu и Fe) с массовой долей металла около 6%;

кислота серная по ГОСТ 4204-77, х.ч., концентрированная;

смесь хромовая по ГОСТ 4517-87 (см. пункт 2.152);

калия гидроокись по ГОСТ 24363-80, х.ч., 20%-ный раствор;

натрия гидроокись по ГОСТ 4328-77;

кальция окись по ГОСТ 8677-76;

известь натронная (смесь СаО и NaOH);

ацетон по ГОСТ 2603-79, ч.д.а.;

бензин экстракционный с температурой конца кипения не выше 100 °С и массовой долей серы не выше 0,03%. Допускается применять другие растворители, не влияющие на точностные характеристики метода;

спирт этиловый ректификованный технический с долей основного вещества не менее 96,0% об.;

хлороформ технический высшего сорта по ГОСТ 20015-88;

толуол по ГОСТ 5789-78;

спиртотолуольная смесь 1:4;

гептан нормальный эталонный по ГОСТ 25828-83;

сплав Вуда;

силикагель технический по ГОСТ 3956-76 активированный и окрашенный соединением кобальта;

вода дистиллированная рН 5,4-6,6.

(Измененная редакция, Изм. N 1, 3, 4).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Испытательные сосуды после использования тщательно промывают последовательно бензином, хлороформом или спиртотолуольной смесью, этиловым спиртом, водой, хромовой смесью, водой и дистиллированной водой. После очистки стеклянные сосуды сушат в сушильном шкафу при 105 °С. Новые испытательные сосуды бензином, хлороформом или спиртотолуольной смесью не очищают.

2.2. Твердые катализаторы применяют в виде пластин, фольги и спиралей. При многократном применении катализаторных пластин допускается уменьшение толщины до 1,3 мм. Преимущественно следует применять медные пластины и медную проволоку. После очистки бензином, хлороформом или спиртотолуольной смесью пластину и проволоку обрабатывают шлифовальной шкуркой или с помощью шлифовальной машины.

После шлифования поверхность металла должна быть свободна от видимых загрязнений (продуктов коррозии). При окончательной очистке ватой или фильтровальной бумагой, смоченной ацетоном, удаляют металлическую пыль и остатки шлифовального материала. Фильтровальная бумага или вата при этом должны оставаться совершенно чистыми.

После предварительной обработки металлический катализатор следует брать только перчатками из крученой нити, фильтровальной бумагой или пинцетом.

Спирали из проволоки наматывают на оправки из пластмассы диаметром около 35 мм, что соответствует внутреннему диаметру пробирки.

При испытании электроизоляционных масел применяют проволоку длиной 575 мм в виде спирали, растянутой до 45 мм.

Растворимые катализаторы добавляют к испытуемому продукту в виде концентрированных растворов катализатора в отношении 1:10.

Для достижения требуемой концентрации металла в испытуемом продукте к продукту добавляют требуемое количество концентрированного раствора катализатора. Основой для расчета является содержание металла в катализаторе. Количество катализатора к испытуемому продукту добавляют из расчета 20-100 мг/кг.

После обработки катализатор должен храниться в эксикаторе.

2.1, 2.2. (Измененная редакция, Изм. N 2, 3).

2.3. Собирают универсальный аппарат окисления в соответствии с черт.1, а аппарат типа ТСМ - в соответствии с инструкцией.

(Измененная редакция, Изм. N 2, 4).

2.4. (Исключен, Изм. N 1).

2.5. Перед испытанием необходимо установить требуемую температуру и обеспечить стабильный режим испытания.

2.6. В карманы для термометров, высверленных в блоке, помещают сплав Вуда и устанавливают термометры.

2.7. Применяемый окислитель последовательно подвергают очистке раствором гидроокиси калия, концентрированной серной кислотой и натронной известью, помещенными в склянки для очистки газа.

Между очистительными склянками и осушительной колонкой должны быть установлены двухгорловые склянки.

Газ не подвергают мокрой очистке, если с помощью других способов достигается эквивалентная чистота.

Для осушки применяют силикагель, а для адсорбции двуокиси углерода - натронную известь.

2.8. При пропускании газа через масло температуру испытания измеряют в испытательном сосуде универсального аппарата окисления с погрешностью ±0,5 °С.

Рабочая температура алюминиевого блока обычно превышает температуру испытания на 2-5 °С.

2.5-2.8. (Измененная редакция, Изм. N 2, 3).

2.9. Расход воздуха или кислорода в единицу времени устанавливают на реометре или ротаметре и поддерживают постоянным.

Распределение газа в испытательной аппаратуре осуществляется при помощи поточных капиллярных трубок, которые необходимо регулярно проверять эталонными реометрами или ротаметрами и периодически очищать хромовой смесью. Для этого с помощью Т-образных трубок следят за системой распределения газа в замкнутом цикле и вторым реометром или ротаметром проверяют работу каждой поточной капиллярной трубки. На втором реометре или ротаметре устанавливают подачу окислителя. Количество окислителя, подающегося каждой капиллярной трубкой, должно быть одинаковым.

Допускается самостоятельная регулировка газа каждого сосуда с помощью индивидуального реометра или ротаметра.

(Введен дополнительно, Изм. N 2), (Измененная редакция, Изм. N 4).

2.10. Если в блок для нагревания вставлено менее шести пробирок, то свободные поточные капилляры закрывают и поток газа-окислителя соответственно регулируют.

2.11. Испытательная аппаратура может находиться в вытяжном шкафу для того, чтобы отходящие газы не попадали в рабочую среду.

2.10-2.11. (Введены дополнительно, Изм. N 2).

2.12. Отбор и подготовку проб проводят по ГОСТ 2517-2012.

Пробы перед испытанием тщательно гомогенизируют.

Пробы продуктов с массовой долей воды более 0,1% обезвоживают способом, не изменяющим состав продукта.

(Введен дополнительно, Изм. N 2), (Измененная редакция, Изм. N 4).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. В пробирку помещают (75±0,1) г испытуемой пробы, а остальную часть пробы используют для определения необходимых показателей.

Условия окисления масел (температуру, время окисления, вид и расход газа и катализатор) указаны в приложении.

(Измененная редакция, Изм. N 2).

3.2. Катализатор взвешивают с погрешностью не более 0,0002 г. Твердый катализатор взвешивают в случае определения изменения массы катализатора после окисления.

Твердый катализатор в виде пластины, фольги или спирали закрепляют на крючке гильзы испытательного сосуда, а растворимый катализатор добавляют к испытуемому продукту.

Добавление катализаторов проводят непосредственно перед испытанием.

Для определения массы конденсата взвешивают ловушку для конденсата с погрешностью не более 0,0005 г.

(Измененная редакция, Изм. N 2, 4).

3.3. В подогретый до температуры испытания блок помещают собранные испытательные сосуды, подключают через систему очистки и осушки газа к реометру или ротаметру распределительную систему газа и регулируют его подачу в течение 5 мин. Это время считают началом испытания.

Пробы подвергают окислению без перерыва.

Все испытания проводят параллельно в двух испытательных сосудах.

Одновременно должны испытываться масла с одинаковой вязкостью.

Допускается масла с различной вязкостью испытывать одновременно при подаче окислителя к каждому испытательному сосуду через индивидуальный реометр или ротаметр.

Для моторных масел, при необходимости, допускается остановка процесса окисления воздухом в течение не более 12 ч. При этом отключают обогрев аппарата и охлаждают подачей воздуха испытуемые пробы до температуры (40±5)°С. Затем, отсоединив шланг от трубки для подачи газа, отключают подачу воздуха в испытательный сосуд. На время остановки процесса окисления испытательные сосуды должны оставаться в нагревательном блоке. После перерыва для продолжения испытания вновь нагревают блок до необходимой температуры и подключают подачу воздуха.

(Измененная редакция, Изм. N 2, 4).

3.4. По истечении заданного времени окисления испытательный сосуд вынимают из нагревательного блока и охлаждают до 50°С.

После охлаждения проб в пробирках их тщательно гомогенизируют и определяют необходимые физико-химические показатели. Перед определением кинематической вязкости по ГОСТ 33-2000 охлажденные пробы фильтруют.

Проводят визуальную оценку изменения цвета катализатора и отложений на нем и, при необходимости, определяют изменение массы твердого катализатора с погрешностью не более 0,002 мг.

Твердые катализаторы очищают от пробы погружением в экстракционный бензин или гептан и сушат на воздухе.

При необходимости оценки конденсата проводят визуальную оценку цвета и внешнего вида конденсата. Массу ловушки с конденсатом определяют взвешиванием с погрешностью не более 0,0005 г.

(Измененная редакция, Изм. N 2, 4).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. За результат процедуры окисления принимают среднеарифметические значения, полученные после окисления масла в двух испытательных сосудах, для каждого показателя, характеризующего стабильность масла.

4.1.1. Определение кислотного числа - по ГОСТ 5985-79 или ГОСТ 11362-96.

Допускаемые расхождения между результатами определений в двух сосудах не должны превышать величин, указанных в таблице 1.

Таблица 1

Кислотное число, мг КОН/г масла | Допускаемое расхождение, мг КОН/г масла | |||||

До | 0,3 | 0,05 | ||||

Св. | 0,3 | до | 1,0 | включ. | 0,15 | |

" | 1,0 | " | 10,0 | " | 0,25 | |

" | 10,0 | 10% от среднего значения | ||||

4.1.2. Определение числа омыления - по ГОСТ 17362-71.

Допускаемые расхождения между результатами определений в двух сосудах не должны превышать величин, указанных в таблице 2.

Таблица 2

Число омыления, мг КОН/г масла | Допускаемое расхождение, мг КОН/г масла | |||||

До | 0,5 | 0,1 | ||||

Св. | 0,5 | до | 2,0 | включ. | 0,25 | |

" | 2,0 | 0,60 | ||||

4.1.3. Определение вязкости - по ГОСТ 33-2000.

Допускаемые расхождения между результатами определений в двух сосудах не должны превышать ±2,5% от среднего значения.

4.1.4. Метод определения нерастворимого осадка (шлама) может быть указан в нормативной документации на испытуемое масло. При этом допускаемые расхождения между результатами определений в двух сосудах не должны превышать величин, указанных в таблице 3.

Таблица 3

Содержание осадка, % | Допускаемое расхождение, % | |||||

До | 0,01 | 20 | ||||

Св. | 0,01 | до | 0,05 | включ. | 16 | |

" | 0,05 | " | 0,10 | " | 10 | |

" | 0,10 | 5 | ||||

4.1.5. Тангенс угла диэлектрических потерь определяют по ГОСТ 6581-75.

4.1.6. Изменение массы твердых катализаторов определяют взвешиванием с погрешностью не более 0,0002 г по разности масс до и после окисления, предварительно очистив катализатор от пробы.

4.1.7. Оценивают и регистрируют цвет катализатора и отложения на нем.

4.1.8. Оценивают цвет и внешний вид конденсата. Массу конденсата определяют по разности масс ловушки для конденсата до и после окисления.

4.1.9. Определение удельного электрического объемного сопротивления проводят по ГОСТ 6581-75.

4.2 За результат испытания принимают разность между значениями показателей до и после окисления или среднеарифметические абсолютных значений показателей, полученных после окисления.

Показатели по 4.1.2, 4.1.4, 4.1.6, 4.1.7 при испытании моторных масел не определяют.

Раздел 4. (Измененная редакция, Изм. N 1, 2, 3, 4).

ПРИЛОЖЕНИЕ

Рекомендуемое

Условия окисления масел:

электроизоляционных (модифицированный способ IЕС):

температура 100 °С, время окисления 72 ч, расход кислорода 3 л/ч, катализатор - медная спираль;

турбинных (ТА):

температура 140 °С, время окисления 50 ч, расход кислорода 3 л/ч, катализатор - медная пластина 50х20х2 мм из меди марки М1 по ГОСТ 859-2014;

трансмиссионных (ТМ 3, ТМ 4, ТМ 5):

температура 125 °С, время окисления 40 ч, расход воздуха 5 л/ч, катализатор - медная пластина;

антикоррозионных:

температура 70 °С, время окисления 200 ч, расход воздуха 5 л/ч, катализатор - 20 мг/кг Сu и 20 мг/кг Fe в виде нафтенатов;

гидравлических (НIР):

температура 120 °С, время окисления 96 ч, расход воздуха 5 л/ч, катализатор - 100 мг/кг Сu и 100 мг/кг Fe в виде нафтенатов;

гидравлических (Н):

температура 110 °С, время окисления 72 ч, расход воздуха 5 л/ч, катализатор - 20 мг/кг Сu и 20 мг/кг Fe в виде нафтенатов;

моторных без присадок и с присадками:

температура 180 °С, время окисления 16 ч, расход воздуха 5 л/ч, катализатор - медная пластина.

(Введено дополнительно, Изм. N 2), (Измененная редакция, Изм. N 4).

Электронный текст документа

и сверен по:

Нефтепродукты. Масла.

Методы испытаний: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2002

Редакция документа с учетом

изменений и дополнений подготовлена