ГОСТ ISO/IEC 80079-38-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЗРЫВООПАСНЫЕ СРЕДЫ

Часть 38

Оборудование и компоненты, предназначенные для применения во взрывоопасных средах подземных выработок шахт и рудников

Explosive atmospheres. Part 38. Equipment and components in explosive atmospheres in underground mines

МКС 29.260.20

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой национальной организацией "Ех-стандарт" (АННО "Ex-стандарт") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1732-ст межгосударственный стандарт ГОСТ ISO/IEC 80079-38-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 Настоящий стандарт идентичен проекту первого издания международного стандарта ISO/IEC 80079-38* Explosive atmospheres - Part 38: Equipment and components in explosive atmospheres in underground mines (Взрывоопасные среды. Часть 38. Оборудование и компоненты, предназначенные для применения во взрывоопасных средах подземных выработок шахт и рудников).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Степень соответствия - идентичная (IDT).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт устанавливает требования к конструкционным свойствам оборудования и его компонентов, предназначенных для применения в подземных выработках шахт и рудников в условиях взрывоопасных сред рудничного газа и (или) горючей угольной пыли, как самостоятельным изделиям или как комплектующим.

Большая часть электрического оборудования, применяемого на шахтных машинах, сертифицируется как самостоятельные единицы, например, электродвигатели, коммутационное оборудование и т.п., и отвечает требованиям их собственного монтажа. Однако сертификат, выданный на такое оборудование, не распространяется на кабельное соединение сертифицированных единиц оборудования или электрическую силовую схему технического устройства. Для того, чтобы соответствовать основным требованиям безопасности, оборудование и компоненты, включая их соединения (объединение), должны быть оценены изготовителем с точки зрения воспламенения взрывоопасной среды.

Для неэлектрического оборудования и соединений электрического/неэлектрического оборудования необходимо проводить оценку опасности воспламенения.

Необходимо, чтобы не только оборудование в целом, но и все его составляющие проверялись изготовителем в соответствии с официально принятыми оценками опасности, которые устанавливают и перечисляют все возможные источники воспламенения оборудования, включая кабели и систему электроснабжения. Показатели, которые следует соблюдать в целях предотвращения возможных источников воспламенения, должны быть перечислены в документации.

Необходимость в разработке настоящего стандарта возникла из-за большой разницы эксплуатационных условий во взрывоопасной среде подземных выработок шахт и других отраслей промышленности.

Например:

- уголь, добываемый из подземных пластов, может непрерывно выделять рудничный газ в процессе его добычи;

- воспламеняемость среды вокруг оборудования и его компонентов обычно зависит от количества разбавляющего воздуха, обеспечиваемого вентиляционной системой;

- среда подземных выработок угольных шахт, в которой работает оборудование, может изменяться от потенциально взрывоопасной до взрывоопасной (например, во время выброса рудничного газа);

- люди, работающие в шахтах, обычно находятся в условиях потенциально взрывоопасной среды;

- существует необходимость постоянного контроля рудничной атмосферы в целях обеспечения отключения подачи электроэнергии на все оборудование, кроме оборудования с уровнем взрывозащиты Ма, предназначенного для применения во взрывоопасной среде;

- в газовых угольных шахтах взрыв рудничного газа может поднять облако горючей пыли, что приведет к дальнейшему развитию взрыва;

- некоторое шахтное оборудование, особенно непосредственно участвующее в процессе добычи угля, содержит режущие и бурящие механизмы, предназначенные для разрушения угля в пласте, что является частью их нормальной работы. Это создает вероятность воспламенения от фрикционного нагрева и фрикционного искрения при контакте с включениями, содержащими высокие концентрации кварца или железных пиритов;

- выработки шахт оборудованы конвейерами для транспортирования полезного ископаемого, которые характеризуются потенциальной возможностью поднятия облака горючей пыли.

Настоящий стандарт предполагает применение следующего оборудования и его компонентов:

- высокотехнологичного оборудования, разработанного с учетом ожидаемых ударной и вибрационной нагрузок, а также вероятных отказов;

- оборудования с надежной механической и электрической конструкцией;

- оборудования, изготовленного из материалов, имеющих соответствующие прочностные характеристики и качество;

- оборудования, изготовленного без дефектов;

- оборудования, эксплуатируемого в нормальных рабочих условиях и обеспеченного соответствующими ремонтными службами, чтобы, несмотря на износ, характеристики оборудования после ремонта не выходили за пределы допустимых.

В разделе 1 исключено примечание, относящееся к европейской классификации:

"Примечание - В некоторых странах могут быть различия в классификации, например Mb соответствует категории М2 в Европейском союзе.".

1 Область применения

Настоящий стандарт устанавливает требования взрывозащиты к конструкции при проектировании, изготовлении и эксплуатации оборудования, которое может быть применено как самостоятельная единица или в составе комплексов. Требования настоящего стандарта распространяются на поставку оборудования и его компонентов конкретным изготовителем для применения во взрывоопасных средах подземных выработок шахт и рудников, имеющих взрывоопасную среду рудничного газа и (или) горючей пыли.

Оборудование, соответствующее настоящему стандарту, предназначено для применения во взрывоопасных средах при нормальных атмосферных условиях (с учетом характеристик взрываемости среды):

- температуре от минус 20°С до плюс 60°С;

- давлении от 80 кПа (0,8 бар) до 110 кПа (1,1 бар);

- содержании кислорода в воздухе примерно 21% по объему.

Настоящий стандарт распространяется на оборудование и компоненты с уровнем взрывозащиты оборудования Mb, предназначенные для применения во взрывоопасных средах, содержащих рудничный газ и/или горючую пыль.

Необходимо принимать во внимание внешние условия для оборудования, которые могут приводить к возникновению опасности и влиять на меры защиты (например, вентиляцию, обнаружение газа или дегазацию).

Настоящий стандарт устанавливает требования по предотвращению воспламенения взрывоопасной среды, обусловленной горением или тлением горючих материалов, таких как текстильные слои кабелей, пластиковые прокладки, резиновые уплотнения, смазочные масла или смазки, используемые в конструкции оборудования, в случае, если они могут быть источником воспламенения. Например, механические повреждения подшипника вращающегося вала могут привести к фрикционному нагреву, который станет источником воспламенения пластиковых частей или смазки.

Настоящий стандарт не содержит требований и методик испытаний для взрывонепроницаемых оболочек двигателей и пламегасителей во впускной и выпускной системе.

Настоящий стандарт не содержит подробные требования и методики испытаний защиты от пожаров лент конвейеров.

2 Нормативные ссылки

Приведенные ниже документы являются обязательными для применения настоящего стандарта*. В части документов с датой опубликования применяют только указанные издания. В тех случаях, когда дата опубликования не указана, применяется последнее издание приведенного документа (включая любые поправки):

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60079-0 Explosive atmospheres - Part 0: Equipment - General requirements (Взрывоопасные среды. Часть 0. Оборудование - Общие требования)

IEC 60079-1 Explosive atmospheres - Part 1: Equipment protection by flameproof enclosures "d" (Взрывоопасные среды. Часть 1. Оборудование с видом взрывозащиты "взрывонепроницаемые оболочки "d")

IEC 60079-6 Explosive atmospheres - Part 6: Equipment protection by oil immersion "о" (Взрывоопасные среды. Часть 6. Оборудование с видом взрывозащиты "погружение в масло "о")

IEC 60079-11 Explosive atmospheres - Part 11: Equipment protection by intrinsic safety "i" (Взрывоопасные среды. Часть 11. Оборудование с видом взрывозащиты "искробезопасная электрическая цепь "i")

IEC 60079-25 Explosive atmospheres - Part 25: Intrinsically safe electrical systems (Взрывоопасные среды. Часть 25. Искробезопасная электрическая система)

IEC 60204-1 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин и механизмов. Электрооборудование промышленных машин. Часть 1. Общие требования)

IEC 60204-11 Safety of machinery - Electrical equipment of machines - Part 11: Requirements for HV equipment for voltages above 1000 V a.с or 1500 V d.с and not exceeding 36 kV (Безопасность машин и механизмов. Электрооборудование промышленных машин. Часть 11. Требования к высоковольтному оборудованию, работающему при напряжениях свыше 1000 В переменного тока или 1500 В постоянного тока и не выше 36 кВ)

IEC 60332-1 (Все части) Tests on electric and optical fibre cables under fire conditions (Кабели электрические и волоконно-оптические. Испытания в условиях пожара)

IEC 60529 Degrees of protection provided by enclosures (IP code) (Степени защиты, обеспечиваемые оболочкой (код IP)

IEC 62061 Safety of machinery - Functional safety of safety-related electrical, electronic and programmable electronic control systems (Безопасность машин и механизмов. Функциональная безопасность электрических, электронных и программируемых электронных систем контроля, связанных с безопасностью)

ISO 1940-1:2003 Mechanical vibration - Balance quality requirements for rotors in a constant (rigid) state - Part 1: Specification and verification of balance tolerances (Вибрация механическая. Требования к качеству балансировки роторов в устойчивом положении (жестких). Часть 1. Технические требования и проверка допусков на балансировку)

ISO 4413 Hydraulic fluid power - General rules and safety requirements for systems and their components (Гидравлика. Общие правила и требования безопасности, касающиеся систем и их компонентов)

ISO 4414 Pneumatic fluid power - General rules and safety requirements for systems and their components (Пневматика. Общие правила и требования безопасности, касающиеся систем и их компонентов)

ISO 4952 Structural steels with improved atmospheric corrosion resistance (Стали конструкционные с повышенной стойкостью к атмосферной коррозии)

ISO 7010 Graphical symbols - Safety colours and safety signs - Registered safety signs (Символы графические. Цвета и знаки безопасности. Зарегистрированные знаки безопасности)

ISO 13849-1 Safety of Machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования)

ISO 14118:2000 Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предупреждение неожиданных пусков)

ISO 14935 Petroleum and related products - Determination of wick flame persistence of fireresistant fluids (Нефть и нефтепродукты. Определение постоянства фитильного пламени огнестойких жидкостей)

ISO 15029-1 Petroleum and related products - Determination of spray ignition characteristics of fire-resistant fluids - Part 1: Spray flame persistence - Hollow-cone nozzle method (Нефть и нефтепродукты. Определение характеристик воспламенения огнестойких текучих сред с помощью форсунки. Часть 1. Продолжительность пламени в форсунке. Метод с использованием сопла с полыми коническими стенками)

ISO/DIS 15029-2 Petroleum and related products - Determination of spray ignition characteristics of fire-resistant fluids - Part 2: Spray test - Stabilized flame heat release spray method (Нефть и нефтепродукты. Определение характеристик воспламенения огнестойких текучих сред с помощью форсунки. Часть 2. Испытание распылением. Метод с использованием выделения тепла стабилизированного пламени)

ISO 80079-36 Explosive atmospheres - Non-electrical equipment for explosive atmospheres - Part 36: Basic method and requirements (Взрывоопасные среды. Часть 36. Неэлектрическое оборудование для взрывоопасных сред. Общие требования и методы испытаний)

ISO 80079-37 Explosive atmospheres - Non-electrical equipment for explosive atmospheres - Part 37: Non electrical type of protection constructional safety "ch", control of ignition source "bh", liquid immersion "kh" (Взрывоопасные среды. Часть 37. Неэлектрическое оборудование для взрывоопасных сред. Неэлектрическое оборудование с видами взрывозащиты "конструкционная безопасность "с", контроль источника воспламенения "b", погружение в жидкость "k")

3 Термины, определения и сокращения

В настоящем стандарте применены термины и определения по IEC 60079-0, ISO 80079-36, ISO 80079-37 и следующие термины с соответствующими определениями.

3.1 рудничный газ (firedamp): Смесь горючих газов, естественным образом образующаяся в шахте.

Примечание - Поскольку рудничный газ состоит в основном из метана, термины "рудничный газ" и "метан" часто используются в горной области как синонимы.

3.2 защита от взрывов рудничного газа (protection against firedamp explosion): Предотвращение взрыва и защита в подземных выработках шахт, рудниках и их наземных строениях, опасных по рудничному газу и/или горючей пыли.

3.3 горючее вещество (flammable substance): Вещество в твердом, жидком, парообразном или газообразном состояниях или их смеси, способное вступать в экзотермическую реакцию с воздухом при воспламенении.

3.4 компонент (component): Любое изделие, имеющее существенное значение для безопасного функционирования оборудования и защитных систем, но не имеющее автономной функции.

3.5 оборудование (equipment): Машины, аппараты, стационарные или передвижные устройства, элементы их систем управления и контрольно-измерительные приборы, системы обнаружения или предупреждения, которые совместно или раздельно предназначаются для выработки, передачи, хранения, измерения, контроля и преобразования энергии, а также для обработки материалов, способные вызвать взрыв от собственных потенциальных источников воспламенения.

3.6 взрыв (explosion): Быстро протекающая реакция окисления или распада, вызывающая резкое повышение температуры, давления или одновременно того и другого вместе [IEV 426-02-13].

3.7 взрывоопасная среда (explosive atmosphere): Смесь горючих веществ в виде газа, пара, тумана, пыли, волокон или летучих частиц с воздухом при атмосферных условиях, в которой после воспламенения происходит самоподдерживающееся распространение пламени.

3.8 применение по назначению (intended use): Применение оборудования, систем защиты и компонентов в соответствии с их группой и уровнем взрывозащиты с учетом всей информации, предоставляемой изготовителем, которая необходима для безопасного функционирования оборудования, систем защиты и компонентов.

3.9 машины (machinery): Устройство, состоящее из соединенных между собой частей или компонентов, по крайней мере, один из которых движется, с соответствующими исполнительными механизмами, силовыми цепями и цепями управления и т.д., объединенных вместе в целях конкретного применения, в частности, для обработки, переработки, перемещения или упаковки материала (материал означает эквивалент вещества или изделия).

Примечание - Термин "машины" одновременно означает совокупность машин и механизмов, которые для достижения одной и той же цели установлены и управляются таким образом, что они функционируют как единое целое.

3.10 неисправность (malfunction): Неспособность оборудования или компонентов выполнять функции взрывозащиты.

Примечание - В настоящем стандарте неисправности могут происходить по целому ряду причин, например:

- выход из строя одного или более элемента конструкции или компонента;

- внешние помехи (например, удары, вибрация, электромагнитные поля);

- ошибки или недочеты, допущенные при проектировании (например, программные ошибки);

- сбои источников питания или других устройств;

- потеря управления оператором (особенно для переносного электрооборудования).

[IEC 60079-0]

3.11 минимальная энергия воспламенения, МЭВ (minimum ignition energy; MIE): Наименьшее количество электрической энергии, накопленное в конденсаторе, достаточное для воспламенения наиболее легковоспламеняемой взрывоопасной среды при установленных условиях испытаний.

3.12 потенциально взрывоопасная среда (potentially explosive atmosphere): Среда, которая могла бы стать взрывоопасной под воздействием местных условий или условий эксплуатации.

3.13 системы защиты (protective systems): Совокупность технических устройств, применяемых самостоятельно или устанавливаемых на оборудование (машину) и необходимых для предотвращения или незамедлительной остановки зарождающегося взрыва (гашения или локализации пламени) и/или снижения его последствий путем уменьшения давления взрыва до необходимого уровня безопасности для людей и/или домашних животных, имущества, растений.

3.14 самовоспламенение скопления пыли (self-ignition of dust in bulk): Воспламенение пыли, вызванное интенсивностью выделения тепловой энергии в результате реакции окисления и/или распада пыли, превышающей интенсивность рассеивания тепла за счет его поглощения окружающей средой.

3.15 уровень взрывозащиты оборудования (equipment protection level, EPL): Уровень взрывозащиты, присваиваемый оборудованию в зависимости от опасности стать источником воспламенения и условий применения во взрывоопасных газовых, пылевоздушных средах, а также в шахтах, опасных по рудничному газу.

Примечание - Термин "уровень взрывозащиты оборудования" может быть использован как часть полной оценки риска воспламенения установки (см. IEC 60079-14).

3.16 уровень взрывозащиты оборудования Mb (EPL Mb): Уровень взрывозащиты, присваиваемый оборудованию для установки в шахтах, опасных по рудничному газу, с уровнем взрывозащиты "высокий", характеризующемуся надежной защищенностью и малой вероятностью стать источником воспламенения в нормальных условиях эксплуатации или при предполагаемых неисправностях в течение времени от момента выброса газа до момента отключения питания электрической энергией.

3.17 максимальная температура поверхности: Наибольшая температура, до которой в процессе эксплуатации при наиболее неблагоприятных условиях (но в пределах регламентированных отклонений) нагревается любая часть или поверхность электрооборудования, системы защиты или компонента, которые могут вызвать воспламенение окружающей взрывоопасной среды.

Примечания

1 Такую температуру могут иметь внутренняя или внешняя поверхность оболочки электрооборудования в зависимости от примененного вида взрывозащиты.

2 Чтобы избежать воспламенения максимальная температура поверхности должна быть ниже, чем температура самовоспламенения взрывоопасной среды.

3.18 неэлектрическое оборудование (non-electrical equipment): Оборудование, способное выполнять свои функции механически.

Примечание - Оборудование, рассмотренное в ISO 80079-36, может питаться от источника питания любого вида.

[ISO 80079-36]

3.19 механическое искрение (mechanical spark): Искрение, а также ливень искр, образованный соударением или трением между двумя схожими или различными твердыми материалами.

3.20 воспламеняющее искрение (incendive sparks): Механическое искрение с достаточной тепловой энергией для воспламенения горючей среды.

3.21 гидравлическая жидкость (hydraulic fluids): Жидкие среды и смеси для гидравлической передачи энергии и контроля.

3.22 пламегасители (для дизельных двигателей) [flame arrester (for diesel engine)]: Устройство, которое предотвращает распространение взрыва газа от дизельного двигателя во внешнюю окружающую среду.

Примечание - Пламегасители могут быть сухими (не зависящие от присутствия воды) или влажными (зависящие от присутствия воды).

3.23 искрогаситель [spark arrester (for diesel engine)]: Устройство, система или метод, предотвращающий взаимодействие частиц, выходящих из дизельного двигателя продуктов сгорания, с горючими материалами или их выделение во внешнюю окружающую среду.

4 Требования к оборудованию (машинам) и компонентам

4.1 Общие требования

Все электрическое и неэлектрическое оборудование и компоненты, предназначенные для применения во взрывоопасной среде, должны быть спроектированы и изготовлены в соответствии с требованиями, предъявляемыми к уровню взрывозащиты оборудования Mb, для гарантии их взрывобезопасности. В инструкциях необходимо привести информацию о проведении проверок и технического обслуживания согласно 7.2.2 для сохранения безопасного состояния оборудования.

Оборудование должно соответствовать требованиям к электрическому оборудованию с уровнем взрывозащиты оборудования Mb согласно IEC 60079-0 и неэлектрическому оборудованию согласно ISO 80079-36.

Примечания

1 В случае необходимости определения каких-либо частных условий оценки риска воспламенения, должно быть достигнуто соглашение между разработчиками данного оборудования, представителем надзорного органа, покупателем и (или) потребителем.

2 Примеры оценки риска воспламенения для различных типов горно-шахтного оборудования включены в приложения А и В. Они базируются на специфике оборудования, но не являются исчерпывающими и могут содержать альтернативы. Разработчики должны выполнять оценку риска воспламенения для каждого технического устройства и определять наиболее соответствующие критерии для предотвращения образования активных источников воспламенения.

Ниже приведенные требования, сформулированные в ISO 80079-36, применяются ко всему оборудованию. Кроме того, должна быть принята во внимание необходимость:

- ограничения максимальной температуры поверхности;

- соблюдения требований по электростатике;

- ограничения использования легких металлов (наружные поверхности);

- проведения испытаний неметаллических частей, от которых зависит защита от воспламенения, для гарантии того, что не произойдет ее ухудшение в шахтных условиях и это не повлечет нарушение защиты (см. также раздел 6).

Примечание 3 - Для соблюдения требований по максимальной температуре поверхности оценка должна быть проведена при максимальной нагрузке и основана на непосредственном измерении, вычислениях, предшествующем опыте.

Защита от превышения допустимой максимальной температуры поверхности оборудования может быть достигнута с помощью:

- номинальной мощности оборудования, согласованной с максимумом нагрузки рабочего цикла;

- соответствующей кратковременной мощности оборудования;

- дополнительных систем охлаждения;

- измерения температуры поверхности оборудования или температуры в системе охлаждения с командой на отключающее устройство;

- ограничения энергии, передаваемой через оборудование, например, ограничение тока нагрузки или применение отключающей муфты.

В случае если средства ограничения температуры поверхности не определены при номинальной мощности, изготовитель должен указать специальные условия безопасного применения в инструкции по эксплуатации, например, максимальную температуру масла, при которой оборудование автоматически обесточивается.

Примечание 4 - Сварка, резание, измельчение, горение и другие процессы, влекущие открытое пламя или искрение, являются обычно запрещенными для угольных и других шахт, опасных по газу, если только не приняты дополнительные меры. Следовательно, оборудование с уровнем взрывозащиты оборудования Mb должно быть сконструировано таким образом, чтобы такие процессы не являлись необходимыми при монтаже, демонтаже, техническом обслуживании и ремонте подземных машин в шахтах, опасных по газу.

В дополнение к определенным в IEC 60079-0 и ISO 80079-36 требованиям к неметаллическим материалам, если эти материалы могут служить источником воспламенения, они должны быть негорючими (см. 6.2).

4.2 Оценка опасностей воспламенения

4.2.1 Формализованный анализ

Все оборудование и все его части должны подвергаться формальному документированному анализу опасностей воспламенения согласно ISO 80079-36.

Примечание - Следующие пункты приведены из ISO 80079-36 и являются специальными для горно-шахтного оборудования.

4.2.2 Оценка для оборудования группы I, уровень взрывозащиты оборудования Mb

При проведении оценки опасностей воспламенения для оборудования с уровнем взрывозащиты Mb должны быть установлены все потенциальные источники воспламенения как активные, так и те, которые, вероятно, могут стать активными, принимая во внимание необходимость высокого уровня взрывозащиты и факт, что оборудование с уровнем взрывозащиты оборудования Mb должно быть безопасным, при нормальном режиме эксплуатации и при ожидаемой неисправности в жестких условиях эксплуатации, особенно из-за небрежного обращения и изменения условий окружающей среды.

Также должны быть перечислены те источники, для которых необходимо учитывать риск стать активными в силу того, что оборудование должно иметь возможность быть отключенным в случае возникновения взрывоопасной среды. При проведении оценки должны быть указаны применяемые меры по снижению до минимума вероятности воспламенения в соответствии с настоящим стандартом, а также стандартами на конкретные виды взрывозащиты, указанные в разделе 1.

Примечание - Примером может являться концентрация горючего газа в среде (например, 20% НКПР), который определяется газоанализатором метана (уровень взрывозащиты Ма). При этом источник питания оборудования с уровнем взрывозащиты Mb автоматически отключается.

4.2.3 Максимальная температура поверхности

При проведении оценки опасностей воспламенения должна быть установлена максимальная температура поверхности оборудования. Таковой является самая высокая температура поверхности любой наружной части оборудования, которая может находиться в соприкосновении с взрывоопасной средой или на которой может образоваться слой пыли, с учетом размера и способности поверхности превратиться в источник воспламенения. При проведении оценки также должны учитываться встроенные устройства для ограничения максимальной температуры поверхности (например, пробка сливного отверстия гидравлической муфты с низким значением температуры плавления).

Измерение или определение максимальной температуры поверхности путем расчетов должно быть проведено на оборудовании при полной нагрузке, однако с теми неисправностями, которые допустимы для применяемого вида взрывозащиты. Измерение или определение максимальной температуры поверхности путем расчетов должно включать условия эксплуатации при ожидаемых неисправностях для оборудования с уровнем взрывозащиты Mb.

4.2.4 Отложения пыли и других веществ в зазоре между движущимися частями

При проведении оценки опасностей воспламенения должен учитываться риск воспламенения, возникающий от пыли или других веществ, застрявших между движущимися частями или движущейся и неподвижной частями. Если пыль или другие вещества остаются в контакте с теми же движущимися частями длительный период времени, то это может привести к нагреву и стать причиной воспламенения отложения пыли или другого вещества, которое впоследствии приведет к воспламенению облака пыли. Даже медленно движущиеся части могут стать причиной повышения температуры.

4.2.5 Отчет об оценке опасностей воспламенения

Отчет об оценке опасностей воспламенения должен быть составлен согласно ISO 80079-36 (см. примеры отчетов об оценке опасностей воспламенения горно-шахтного оборудования, приведенные в приложениях А и В).

4.2.6 Источники воспламенения

Способность к воспламенению источника воспламенения должно быть сравнимо со свойствами воспламенения горючих веществ.

Необходимо оценить вероятность возникновения активных источников воспламенения с учетом тех источников, которые могут возникнуть из-за проведения технического обслуживания и очистки.

Примечание - Допускается принимать защитные меры, чтобы источник воспламенения стал неактивным.

Если вероятность возникновения активного источника воспламенения не может быть оценена, полагают, что источник воспламенения присутствует постоянно.

При оценке опасности воспламенения для различных источников воспламенения должны учитываться требования приложения С.

4.3 Неэлектрическое оборудование и компоненты

Все неэлектрическое оборудование и компоненты (включая части, применяемые внутри механизмов для их соединения) должны соответствовать требованиям ISO 80079-36 и, по крайней мере, одному из видов взрывозащиты, перечисленных в ISO 80079-36 и, кроме случаев, когда определенные требования присутствуют в настоящем стандарте, например устройство защиты резцов орошением.

Примечания

1 Стандарт ISO 80079-36 устанавливает требования к защите от воспламенения неэлектрического оборудования и компонентов, предназначенных для применения в потенциально взрывоопасной среде как по газу, так и по пыли, существующей отдельно или вместе.

2 Примеры стандартов на взрывозащиту, применяемых в горной промышленности:

- ISO 80079-37 Защита конструкционной безопасностью "ch";

- ISO 80079-37 Защита контролем источника воспламенения "bh";

- ISO 80079-37 Защита жидкостным погружением "kh".

4.4 Электрическое оборудование и компоненты

4.4.1 Общие требования

Электрическое оборудование и компоненты должны иметь прочную конструкцию, соответствующую применению, и быть спроектированы таким образом, чтобы можно было легко проводить проверки, испытания и техническое обслуживание. Они должны быть правильно сконструированы на основе надлежащей инженерно-технической практики и соответствовать их применению по назначению.

Все электрическое оборудование и компоненты должны соответствовать требованиям IEC 60079-0 и, по крайней мере, одному виду взрывозащиты из перечисленных в указанном стандарте.

Примечания

1 IEC 60079-0 относится прежде всего к взрывозащите электрооборудования и компонентов, предназначенных для применения во взрывоопасной газовой среде. Для шахт, опасных по газу, электрооборудование, испытанное во взрывоопасной газовой среде и имеющее защиту от воспламенения рудничного газа, также имеет защиту от воспламенения облака взрывоопасной угольной пыли.

2 Примеры стандартов на взрывозащиту, применяемых в горной промышленности:

- IEC 60079-1 Взрывонепроницаемая оболочка "d";

- IEC 60079-7 Повышенная защита вида "е";

- IEC 60079-11 Искробезопасная электрическая цепь "i".

В основном электрическое оборудование должно соответствовать IEC 60204-1 и IEC 60204-11, за исключением случаев, когда отличия установлены следующими пунктами настоящего стандарта.

В случае, когда защитные средства зависят от внешних по отношению к механизму устройств, изготовитель должен отразить это в инструкции по эксплуатации. Требования настоящего стандарта, приведенные ниже, необходимо применять там, где питающее напряжение подается на механизм (вводы, разъемы, розетки).

Примечание - Все термины, используемые для описания электрических устройств, идентичны терминам МЭК 60050-441.

4.4.2 Защита электрооборудования

Если электрическое оборудование применяют во взрывоопасной среде, следует соблюдать условия его эксплуатации, указанные в технической документации изготовителя и сертификате соответствия.

Примечание - Типовые условия безопасного применения должны, например, включать минимальный поток охлаждающей воды, уставку температурной защиты, рабочий цикл (режим работы).

4.4.3 Защита от сверхтоков

4.4.3.1 Защита от перегрузки

Для защиты электродвигателей и питающих кабелей от перегрузки применяют требования IEC 60204-1 и IEC 60204-11.

Примечание 1 - Цель - гарантировать соответствие максимальной температуры поверхности требованиям IEC 60079-0.

Возможные перегрузки и повышение температуры могут быть обусловлены:

- частыми пусками;

- пуском под нагрузкой.

Электродвигатели, работа которых возможна с перегрузкой, должны иметь дополнительную защиту, которая обеспечивается с помощью устройства температурного контроля.

Уставка выключателя, производящего отключение при перегрузке выше номинального тока электродвигателя, должна быть согласована с его непосредственным температурным контролем в соответствии с технической документацией.

Примечание 2 - Такой непосредственный температурный контроль достигается путем размещения датчика температуры в обмотке статора вблизи подшипника.

Защита от перегрузки должна быть достигнута с помощью применения предохранителей, прямого подключения максимальных расцепителей, подключения расцепителей через трансформатор тока или устройства тепловой защиты. В зависимости от системы может потребоваться комбинация выше приведенных способов.

Защиту от перегрузки допускается не применять, если:

- опасность обусловлена работой оборудования, например предупреждением высокого напряжения во вторичной обмотке трансформатора тока, отключением обмотки возбуждения генератора или синхронного электродвигателя, или цепей с электрическим торможением;

- она исключается в соответствии с сертификатом согласно IEC 60079-0.

Устройство защиты от перегрузки должно быть установлено в начале каждой цепи, где пропускная способность тока проводников уменьшается.

4.4.3.2 Защита от короткого замыкания

В случае возможности замыкания в участке защищенной цепи, кроме искробезопасных цепей (см. IEC 60079-11), необходимо обеспечить защиту от короткого замыкания.

Защита от короткого замыкания может быть встроенная или внешняя по отношению к электрическому оборудованию.

Необходимо предусмотреть устройства для исключения несанкционированного изменения уставок защиты посторонним лицом.

Все внешние кабели, установленные на передвижной машине, должны иметь защиту от короткого замыкания, которая обеспечит защиту кабеля с наименьшей площадью поперечного сечения, из тех, которые он защищает.

4.4.4 Защита от короткого замыкания на землю

Требования IEC 60204-1 и IEC 60204-11 следует применять в той степени, в которой в них описана защита от ударной нагрузки, и включать требование автоматического отключения питающего напряжения в случае снижения сопротивления изоляции.

Примечание 1 - Конкретные решения защиты зависят от конфигурации сети и должны учитывать связь отключающего устройства, которое автоматически отключает питающее напряжение, подающееся к машине в случае, если сопротивление изоляции питающего кабеля в цепях оборудования ниже допустимого уровня. Информация о подключении оборудования к системе электроснабжения шахты должна быть отражена в инструкции по эксплуатации.

Все оболочки и наружные металлические части электрического оборудования и компонентов, которые способны к воспламенению смеси рудничного газа и воздуха или облака угольной пыли, должны быть электрически соединены между собой и присоединены к заземляющему проводнику (отдельный внешний проводник или в составе многожильного кабеля).

Защиту от токов короткого замыкания на землю следует осуществлять одним из перечисленных способов:

а) конструкция защиты должна обеспечивать срабатывание в случае замыкания одной фазы с землей, когда ток короткого замыкания на землю больше 20% допустимого значения.

Примечание 2 - Для шахт с потенциально взрывоопасной средой соединение между защитным проводником и другими проводниками должно, как правило, иметь устройство ограничения тока короткого замыкания на землю, чтобы ограничивать его максимальное значение до значений ниже указанных в национальных стандартах;

b) сопротивление изоляции между проводником, находящимся под напряжением, и защитным проводником следует контролировать. Устройство контроля должно быть спроектировано так, чтобы гарантировать отключение поврежденных компонентов цепи.

Повторная подача напряжения на электрооборудование не должна осуществляться, пока сохраняется повреждение изоляции.

В случае питания от аккумуляторных батарей (транспортные средства на электротяге или транспортные средства, имеющие на борту стартерные аккумуляторы) уровень сопротивления изоляции между корпусом транспортного средства или землей, или связанными металлическими частями и положительным или отрицательным полюсом следует постоянно контролировать. В случае если уровень сопротивления изоляции между любым полюсом и корпусом транспортного средства, землей или металлическими частями снижается ниже установленного значения, следует осуществлять индикацию, видимую для оператора транспортного средства.

Примечание 3 - Допустимые значения сопротивления изоляции предусмотрены национальными правилами устройства электроустановок.

4.4.5 Механическая защита частей, находящихся под напряжением

Все электрическое оборудование механизмов, включая кабели и компоненты, должно быть защищено от всех форм повреждений, ожидаемых в условиях шахты (механические удары, трение), которые могут обусловить риск воспламенения взрывоопасной среды, например дуга вследствие короткого замыкания проводника, находящегося под напряжением.

4.4.6 Электрические кабели как часть оборудования

4.4.6.1 Расположение кабелей

Все внешние кабели, установленные на передвижной машине, должны быть:

a) проложены свободно от движущихся частей;

b) снабжены защитой от короткого замыкания, которая обеспечит защиту кабеля с наименьшей площадью поперечного сечения из тех, которые он защищает;

c) защищены от нагретых поверхностей, которые отрицательно влияют на изоляцию кабелей и движущихся частей;

d) установлены таким образом, чтобы избежать чрезмерных нагрузок при изгибе или скручивании;

e) зафиксированы креплениями;

f) правильно расположены для защиты от механического повреждения;

g) защищены от механического повреждения вследствие трения, вызванного движением линий гидравлической магистрали;

h) иметь номинальные значения температуры такие же, как окружающая среда, в которой они будут применяться.

4.4.6.2 Защитные рукава кабелей для механической защиты кабеля должны быть огнестойкими согласно 6.2 и антистатическими согласно требованиям ISO 80079-36. Необходимо идентифицировать рукава и разграничивать рукава для электрических кабелей и другие рукава, например гидравлические.

4.4.6.3 Кабели, используемые в искробезопасных системах

Кабели, используемые в искробезопасных системах, должны соответствовать требованиям IEC 60079-11 и IEC 60079-25.

5 Дополнительные требования для специальных видов оборудования и компонентов

5.1 Проходческое и очистное оборудование

5.1.1 Общие требования

Если существует риск воспламенения взрывоопасной среды от резцов, они должны быть сконструированы так, чтобы уменьшить опасность выделения фрикционного тепла и/или искр.

Примечание - Возможность воспламенения от резцов обычно связана с:

- появлением в очистном и проходческом забое в области резцов взрывоопасной концентрации рудничного газа;

- содержанием кварца в разрабатываемых угольных пластах и горных породах;

- содержанием пиритов в разрабатываемых угольных пластах и горных породах.

При выборе типа резцов (в целях уменьшения фрикционного искрения) инструкция по эксплуатации должна устанавливать:

- тип резцов, которые могут быть применены;

- их допустимый предел износа;

- безопасный метод их замены;

- требования для определения потребителем частоты профилактических осмотров.

Предусмотренная блокировка должна быть выполнена в соответствие с ISO 13849-1 или иметь уровень безопасности эксплуатации оборудования согласно IEC 62061.

5.1.2 Исполнительные механизмы с резцами

5.1.2.1 Общие требования

Любые исполнительные механизмы проходческого и очистного оборудования, предназначенные для применения в условиях, описанных в 5.1.1, должны предусматривать систему защиты от взрывов. Эта система должна обеспечивать либо вентиляцию проходческого и очистного забоя, либо орошение резцов и/или орошение зоны работы исполнительного органа, либо комбинацию первого и второго. Эффективность защитной системы должна подтверждаться изготовителем, а ее параметры должны быть определены в инструкции по эксплуатации. Минимальное давление воды и/или поток следует определять оценкой вероятности воспламенения в соответствии с 4.2.

5.1.2.2 Система орошения

Исполнительные органы проходческого и очистного оборудования должны включать систему водяного орошения, направленного на резцы, либо воздушно-водяного орошения для разжижения концентрации метана в забое и охлаждения резцов. Система орошения должна включать устройство контроля давления и/или потока воды и воздуха. В цепи управления исполнительным механизмом должна быть предусмотрена блокировка в целях предотвращения вращения коронки или шнека с резцами при падении контролируемых параметров в системе орошения ниже установленного минимума.

Вышеуказанное не применяют для кольцевых исполнительных органов выемочного комбайна, которые не могут орошаться.

Примечание - Наиболее вероятный очаг воспламенения в зоне работы исполнительного органа находится у тыльной стороны резца, где на поверхности образуются горячие частицы.

5.1.2.3 Система разбавления воздуха

Если используют эту систему, исполнительные механизмы должны включать средства для разбавления горючих газов вокруг резцов. В этих случаях отключающие устройства должны быть обеспечены постоянным контролем воздушного потока или иметь оборудование, его осуществляющее. В цепях управления исполнительных механизмов должна быть блокировка, предотвращающая работу резцов при минимально допустимом количестве воздуха в проходческом забое.

5.1.3 Струги

Исполнительные механизмы, такие как струг, должны иметь блокировку, устроенную так, что оборудование не может быть запущено до тех пор, пока не заработает система орошения. Такая система может быть расположена на резцовой головке или применяться локально на отдельных участках разрабатываемой лавы.

5.2 Канатная тяга для горизонтального и наклонного транспортирования

Для транспортных систем горизонтального и наклонного транспортирования следует избегать чрезмерного нагрева, обусловленного фрикционным трением между канатом и ведущим шкивом колеса/барабана, например поддержанием правильного натяжения троса с помощью использования соответствующего устройства натяжения.

Для закольцованной тросовой системы на ведущем шкиве колеса/барабана должно находиться не менее 2,5 витков каната, если это определено изготовителем.

Инструкция по эксплуатации должна содержать информацию о правильном расположении роликов натяжного шкива, направляющих роликов, рабочего колеса и других предосторожностях, необходимых для предотвращения заклинивания от загрязнения.

Инструкция по эксплуатации должна содержать информацию о рекомендуемых интервалах профилактических осмотров для обнаружения возможных поломок.

5.3 Вентиляторы

5.3.1 Вентиляторы проветривания для применения в подземных условиях

5.3.1.1 Общие требования

Вентиляторы проветривания для применения в подземных условиях допускается также использовать для охлаждения и удаления пыли.

Корпуса вентиляторов должны быть прочными и в состоянии противостоять без деформации нагрузкам и ударам, с которыми они могут столкнуться в подземных условиях. Они должны быть изготовлены из мягкой стали в соответствии с ISO 4952 и иметь толщину не менее 5 мм.

Примечание - Требование 5.3.1 не применяется к вентиляторам для системы охлаждения электрических двигателей, которые соответствуют требованиям IEC 60079-0.

5.3.1.2 Двухступенчатые и центробежные вентиляторы

Двухступенчатые вентиляторы с корпусом, имеющим толщину менее 8 мм, должны быть дополнительно усилены трубчатым каркасом или подобными средствами.

Корпуса вентиляторов смешанного потока или центробежных двухступенчатых вентиляторов, или центробежных вентиляторов должны иметь входной коллектор, который должен соответствовать позиции крыльчатки, надежно фиксироваться и блокироваться двумя винтовыми установочными штифтами.

5.3.1.3 Коллектор

Входной коллектор вентиляторов смешанного потока и центробежных вентиляторов должен быть прочным и изготовлен с допуском ±1,5 мм в диаметре.

5.3.1.4 Крыльчатка и рабочее колесо

Крыльчатки должны быть спроектированы и изготовлены так, чтобы минимизировать вероятность возникновения очага нарастания горючей пыли.

Крыльчатки должны быть прочными и выдерживать испытание при не менее чем 1,15 максимальной рабочей скорости вращения в течение не менее 60 секунд без возникновения опасности воспламенения. Допускаются только небольшие деформации по сравнению с зазором в диапазоне расчетной температуры.

Крыльчатка и корпус должны иметь конструкцию, снижающую до минимума налипание или оседание пыли при нормальных условиях эксплуатации. Необходимо предусмотреть соответствующие средства (например, легко доступные дверцы для проверки) для упрощения проведения проверки и очистки. Если возможно образование толстых слоев пыли, необходимо установить устройство контроля вибрации.

Подшипники должны соответствовать требованиям ISO 80079-37.

5.3.1.5 Зазор

Для двухступенчатых и осевых вентиляторов, имеющих электродвигатель, помещенный в корпус, с присоединенной крыльчаткой, радиальный зазор должен быть установлен в инструкции по эксплуатации.

Для двухступенчатых и осевых вентиляторов наименьший осевой зазор между крыльчаткой и корпусом должен быть равен 1,5 мм. Если используют материалы с высокой воспламеняющей способностью, то зазор между вращающейся и неподвижной частями должен составлять не менее 1/250 диаметра корпуса, но не более 5 мм. Входной коллектор может быть полностью изготовлен из материалов низкой воспламеняющей способности (см. таблицу 1).

5.3.1.6 Балансировка

Крыльчатка должна быть сбалансирована установкой соответствующих грузов. Перед балансировкой крыльчатка должна быть чистой и без коррозии и окалины.

После соединения крыльчатки с ротором двигателя вращающиеся части вентилятора в сборе должны иметь качество балансировки лучше, чем G 6.3, согласно ISO 1940-1.

Если вентиляторы системы вентиляции используют для удаления пыли, необходимо установить устройство контроля вибрации.

5.3.1.7 Перегрев электродвигателя вентилятора

При плотности воздуха 1,4 кг/м мощность, необходимая для работы вентилятора в точке кривой характеристики вентилятора с предельно крутой установкой лопастей крыльчатки, не должна превышать соответствующего значения мощности электродвигателя, указанной на табличке маркировки.

5.3.1.8 Материалы

С целью минимизации вероятности воспламенения от искрения между крыльчаткой и корпусом вентилятора все корпуса вентиляторов следует снабжать статическими кольцами из материала с низкой воспламеняющей способностью в соответствии с таблицей 1 в потенциально трущихся точках. Зазор между крыльчаткой и фиксированными частями корпуса или входного коллектора не может быть меньше указанного в таблице 1.

Таблица 1 - Состав материалов

Материал, применяемый для треков трения | Материал, применяемый для крыльчаток | |||

AISi10Mg(a) | AISi12(a) | Cu Zn 39 | Легированная сталь | |

AISi10Mg(a) | (1) | (1) | (1) | (3) |

AISi12(a) | (1) | (1) | (3) | (3) |

Cu Zn 39 | (1) | (1) | (3) | (2) |

Легированная сталь | (3) | (3) | (3) | (3) |

Сталь S235JR | (3) | (3) | (3) | (3) |

Низкая воспламеняющая способность для: | ||||

| ||||

Примечание - Применение данных сплавов легких металлов в данном использовании снижает риск воспламенения. Применение некоторых сочетаний материалов может быть ограничено в соответствии с национальным законодательством. | ||||

5.3.2 Прочие вентиляторы

Вентиляторы, обычно применяемые на машинах для охлаждения или удаления пыли, должны отвечать следующим требованиям:

- степень защиты от внешних воздействий (попадания твердых частиц) на входе вентилятора должна быть не менее IP2X в соответствии с IEC 60529;

- степень защиты от внешних воздействий на выходе вентилятора должна быть не менее IP1X в соответствии с IEC 60529;

- при нормальной работе, принимая во внимание допуски при проектировании, зазор между вращающимися лопастями и любой неподвижной частью (например, корпусом, экраном обтекателя, ограждением) должен быть не менее 1/1000 максимального диаметра вентилятора. Этот зазор не может превышать 5 мм и может быть уменьшен до 1 мм, если взаимодействующие части изготовлены так, чтобы обеспечивать точность размеров и устойчивость. Зазор в любом случае не может быть менее 1 мм;

- если для изготовления частей вентилятора используется пластик, то тепловая стойкость пластических материалов должна превышать максимальную температуру, при которой эксплуатируются эти материалы, по меньшей мере на 20 К. Требования к зарядам электростатического электричества приведены в ISO 80079-36.

5.4 Дизельные двигатели

5.4.1 Общие требования

Дизельные двигатели, применяемые в потенциально взрывоопасной среде шахт, должны соответствовать следующим требованиям. Дизельные двигатели, предназначенные для работы в подземных выработках шахт и рудников, опасных по рудничному газу и/ или горючей пыли, должны:

- относиться к двигателям внутреннего сгорания группы I;

- иметь уровень взрывозащиты оборудования Mb;

- иметь значения температуры, указанные в 5.4.2.

Настоящий стандарт не содержит требований и методов испытаний взрывонепроницаемых оболочек двигателей и пламегасителей во впускной и выпускной системе.

Примечание - Полезная информация по обеспечению взрывозащиты приведена в стандартах:

- EN 1834-2 или AS/NZS 3584-2, AS/NZC 3584.3, AS 2784;

- 30CFR 36.23, 36.25, 36.27, 36.31, 36.32, 36.48, 36.50 (ссылочные стандарты в нормативных документах США).

Основные источники воспламенения дизельных двигателей:

- нагретые поверхности;

- пламя и нагретые газы;

- механическое искрение;

- электрическое оборудование и системы;

- статическое электричество.

Не должно происходить воспламенение взрывоопасной среды вне оболочки из-за нагретых поверхностей, нагретых газов, пламени, искрения или электрооборудования.

Должно обеспечиваться автоматическое отключение. Средства автоматического отключения должны включать сигнальные устройства в условиях, приведенных ниже. Отключение двигателя или сочетание сигнального устройства и отключения может потребоваться для применения.

Отключение влияет на безопасность. Не допускается запускать двигатель, пока система отключения не будет сброшена вручную.

Условия автоматического отключения или другой автоматической защиты двигателя:

- превышение допустимой температуры охлаждающей жидкости в жидкой системе охлаждения;

- низкое давление смазочного масла;

- низкий уровень воды в системе охлаждения;

- низкий уровень воды в пламегасителях на водной основе;

- превышение допустимой температуры выхлопного газа;

- высокая температура поверхности двигателей с воздушным охлаждением;

- высокая температура масла двигателя;

- высокая температура гидравлического масла;

- превышение допустимой скорости из-за высокой концентрации газа или по другим причинам.

В случае автоматического отключения из-за высокой концентрации газа может быть предусмотрена мера перехода в ручное управление, если транспортное средство используется для аварийного покидания.

В дополнение к этим условиям и данному пункту настоящего стандарта двигатель должен быть остановлен автоматически в случае приведения в действие любого бортового автоматического огнетушителя. Альтернативой в случае, если потеря мощности двигателя может привести к потере функций управления, может быть перевод двигателя в режим холостого хода вместо остановки. Система пожаротушения должна защищать двигатель внутреннего сгорания и другие части технического устройства от пожара.

Также должна обеспечиваться возможность введения ее в действие вручную или с пульта управления технического устройства.

Если осуществимо, на практике необходимо учитывать записи функций системы двигателя в журналах данных.

Примечание - Такие меры могут включать: остановку двигателя (отключение), обороты двигателя, сведения о приводе, данные об эксплуатации и техническом обслуживании.

5.4.2 Пламя и нагретые газы

Во избежание "разноса" и/или перегрева двигателя, обусловленных попаданием рудничного газа во впускную систему двигателя или его поломкой, его следует оборудовать системами управления и контроля. Время срабатывания от момента обнаружения метана до отключения двигателя и остановки не должно подвергать персонал опасности. Эта система должна гарантировать поддержание температуры любой наружной поверхности ниже предельно допустимой температуры и обеспечивать автоматическую остановку двигателя в случае превышения допустимой температуры, определенной в инструкции по эксплуатации.

Допускается перевод двигателя в режим холостого хода (вместо остановки) в случае чрезмерных температуры хладагента и выхлопных газов, если это подтверждается оценкой вероятности воспламенения (см. 4.2).

Примечание - Обычно это достигается контролем температуры охлаждающей жидкости, выхлопных газов и смазочных масел.

Считается, что выпускная система всегда выводится во взрывоопасную зону. Каждая выпускная система должна быть снабжена пламегасителем и искрогасителем.

Система впуска должна быть снабжена пламегасителем.

Максимальная температура поверхности не должна превышать 150°С. Для подземных выработок без присутствия горючей пыли данное максимальное значение температуры не должно превышать 450°С.

5.4.3 Механическое искрение

Резервуары для хранения топлива должны иметь металлическую конструкцию, защищенную от коррозии, и должны быть установлены так, чтобы обеспечивалась защита от механического повреждения. Резервуар должен пройти испытание на непроницаемость при давлении не менее 20 кПа.

Применение сплавов легких металлов должно быть сведено до минимума. Для внешних открытых компонентов, которые могут привести к воспламенению из-за удара или фрикционного трения, металлические материалы должны содержать не более 15% алюминия, магния, титана и циркония и не более 7,5% магния, титана или циркония (по массе). Допускается использовать компоненты, в которых превышены эти предельные значения, если они защищены соответствующим покрытием, защищающим от воспламенения, например, покрытием с нанесением основы толщиной 0,1 мм распылением горячим газом расплавленного цинка и второго слоя силикатно-цинковой краски или эквивалентного способа для предохранения от воздействия ударов и фрикционного искрения. Краски и покрытия не должны содержать более 15% алюминия, магния, титана и более 7,5% магния и титана (по массе). Необходимо применять только краски и покрытия высокой износостойкости. Должна быть в наличии информация о техническом обслуживании поддержания прочности краски для предотвращения обнажения сплавов легких металлов.

Внешние вращающиеся компоненты двигателя (например, ступица вентилятора, лопасти вентилятора, шкив) не должны выполняться из легких металлов.

5.4.4 Электрооборудование и системы

Оборудование, сконструированное в соответствии с IEC 60079-6, не должно содержать горючее масло.

Установка электрооборудования для двигателей должна быть биполярной, за исключением случаев, когда электрическая цепь для свечи подогрева или другого вспомогательного устройства электрического запуска может использовать блок цилиндров двигателя как часть цепи с возвратом через землю во время работы цепи вспомогательного устройства запуска. В отключенном состоянии положительные и отрицательные соединения должны быть изолированы от источника питания. Для передвижного оборудования допускается также использовать стандартные электрические стартеры общего назначения при условии, что их электрическое питание осуществляется вне двигателя, и они расположены таким образом, чтобы стартер мог быть использован только вне взрывоопасной зоны.

5.4.5 Статическое электричество

Пластмассовые материалы должны быть использованы только для внешних частей, если нет возможности воспламенения из-за электростатических разрядов, то есть, если:

- сопротивление поверхности, измеренное согласно IEC 60079-0, не превышает 10 Ом;

- площадь поверхности, подверженная электростатическим разрядам, ограничена до 100 см;

- толщина непроводящего материала над проводящими слоями или металлической сеткой не превышает 2 мм. Если металлическая сетка используется для проводящего слоя, размер ячейки сетки не должен превышать 100 см.

Все внешние и открытые части поверхности должны быть электрически соединены с блоком цилиндров двигателя для уравнивания потенциалов. Нет необходимости соединять части с помощью отдельных проводников, если данные части плотно затянуты и соприкасаются металлическими поверхностями с блоком цилиндра.

Примечание - Требования к измерениям приведены в IEC 60079-32-1.

5.4.6 Электрическая защита

Должна быть обеспечена следующая электрическая защита:

a) в системах электропитания должен быть использован обратный проводник. Системы электропитания не должны соединяться с корпусом транспортного средства;

b) не допускается применять системы защиты с автоматическим сбросом;

c) необходимо обеспечить защиту для обнаружения повреждения изоляции между активными проводниками и корпусом машины. Все источники питания должны быть отсоединены до места повреждения;

d) для обеспечения защиты электрическая проводка должна полностью располагаться в оболочке. Допускается делать исключение для данного требования при применении в искробезопасных системах кабелей, расположенных в оболочках двигателя, если при их монтаже обеспечивается защита от потенциального повреждения от окружающей среды, в которой они установлены.

Примечание - Допускаются к применению огнестойкие и антистатические рукава, армированный кабель или металлический трубопровод;

e) генераторы переменного тока должны быть снабжены внутренней защитой, которая обнаруживает и срабатывает при утечке на корпус, коротком замыкании между активными проводниками, перемежающемся повреждении и перенапряжении;

f) выходные параметры генераторов переменного тока должны регулироваться автоматически для поддержания напряжения в номинальных параметрах нагрузки, например, светильников, электронных систем управления;

g) необходимо обеспечить защиту, если при подаче напряжения может возникнуть опасность.

5.4.7 Система пожаротушения

Машины с двигателями внутреннего сгорания должны быть снабжены переносным устройством пожаротушения и при необходимости - автоматической системой пожаротушения согласно 4.2. Если устройство пожаротушения не предоставлено изготовителем, то его тип должен быть указан в инструкциях изготовителя.

5.5 Воздушные компрессоры

Привод компрессора должен быть автоматически отключен, если температура поверхности любой наружной части превысит максимально допустимую (обычно 150°С на каждой ступени повышения давления). В случае использования многоступенчатого компрессора температуру следует измерять на каждой ступени повышения давления у воздуховыпуска.

Примечания

1 Все части компрессора, подверженные воздействию остатков масла или других осадков, могут являться причиной воспламенения. Периодическое техническое обслуживание следует проводить в соответствии с инструкцией по эксплуатации.

2 Необходимо учитывать содержание метана в сжатом воздухе.

В случае использования в компрессоре впрыска (инжекции) масла температура воздуха должна быть не более 100°С на каждой ступени повышения давления.

Примечание - Требования данного пункта не распространяются на воздушные компрессоры с водяным охлаждением в цепях устройств охлаждения и отключения дизельных двигателей.

5.6 Оборудование для бурения и компоненты

Когда оборудование для бурения и компоненты применяют в условиях существования вероятности воспламенения между инструментом для бурения и материалами, подвергающимися бурению, изготовитель должен гарантировать, что оборудование не будет способно создавать искры и горячие поверхности. Для достижения этого:

- все буры, части бурового оборудования и силовые трансмиссии молотов и турбобуров должны непосредственно входить в зацепление и приводиться в движение средствами иными, чем трение (сцепление) и, следовательно, не должны быть источником, представляющим опасность воспламенения от температуры поверхности;

- все бурящие части бурового оборудования мощностью свыше 3 кВт должны быть оснащены системой промывки буровым раствором, водой или воздухом как для охлаждения бурящих частей, так и для удаления бурового шлама из скважины, если оценка опасности воспламенения в соответствии с 4.2 показывает наличие опасности;

- твердость и предельный износ бурящего инструмента должны соответствовать типу применяемого оборудования и должны быть приведены в инструкции по эксплуатации.

5.7 Тормоза

5.7.1 Тормозные устройства, используемые для аварийного останова

Тормозные устройства, предназначенные для аварийного останова оборудования, должны быть сконструированы так, чтобы при рассеивании максимальной кинетической энергии не превышалась максимальная температура поверхности, а также не производились воспламеняющие искры в любой части, подвергнутой воздействию взрывоопасной среды.

Примечание - При низкой вероятности срабатывания аварийного устройства для затормаживания оценка опасности согласно 4.2 может исключить необходимость применения дополнительных средств защиты для оборудования с уровнем взрывозащиты оборудования Mb.

5.7.2 Рабочие тормозные устройства (включая фрикционные тормоза и жидкостные тормоза - замедлители)

Рабочие тормозные устройства должны быть сконструированы так, чтобы обеспечить рассеивание максимальной кинетической энергии, исключая при этом превышение установленной максимальной температуры поверхности, а также возможность появления искр, способных воспламенить взрывоопасную среду.

Примечание - Рекомендуется принимать другие защитные меры для предотвращения возникновения источников воспламенения.

5.7.3 Стояночные тормозные устройства

Стояночные тормозные устройства должны быть оснащены блокировкой, которая предотвращает передачу энергии привода, если тормоз полностью не отпущен. Вместо блокировки допускается устанавливать контрольные устройства.

5.8 Тяговые батареи, стартерные батареи и батареи, используемые на транспортных средствах для освещения

Тяговые батареи, стартерные батареи и батареи, используемые на транспортных средствах для освещения, должны быть оснащены устройством (например, выключателем), которое автоматически отключает цепь питания оборудования от батареи, если:

a) происходит внешнее короткое замыкание или тепловая перегрузка;

b) предпринимается попытка демонтажа батареи прежде размыкания контактов в случае жесткого соединения (штепсельная вилка и розетка) между батареей и механизмом.

Примечание - При использовании батареи на технических устройствах, предназначенных для применения в потенциально взрывоопасной среде, изготовитель и потребитель должны иметь в виду, что ни внутренние части элементов батарей, ни их клеммы не могут быть обесточены в случае появления взрывоопасной среды. Тяговые батареи, стартерные батареи и батареи, используемые на транспортных средствах для освещения, обычно являются высокоэнергетическим оборудованием с уровнем взрывозащиты Mb или Мс согласно IEC 60079-0. Ввиду особенностей конструкции батареи не могут быть обесточены в случае появления снаружи взрывоопасной среды.

Выключатель должен быть расположен непосредственно на корпусе батареи в целях обесточивания отходящего кабеля.

Все кабели должны быть защищены от механических повреждений в целях предотвращения короткого замыкания. Это также касается незащищенных стартерных цепей двигателя транспортного средства.

Если батареи применяют как стартерные или для питания других цепей, должно быть предусмотрено следующее:

a) батареи должны быть расположены и закреплены так, чтобы предотвратить их перемещение или механическое повреждение, которое может привести к короткому замыканию клемм (например, через металлический корпус). Корпуса батарей должны быть вентилируемыми для выпуска электролитических газов и огнестойкими;

b) клеммы батарей должны быть защищены от случайного прикосновения с помощью изоляции или экранов.

5.9 Оптические волокна, используемые в оборудовании, и электромагнитное излучение от его компонентов

5.9.1 Внешние кабели/оптические волокна

5.9.1.1 Энергия, которая может быть преобразована в тепловую (от нагретой поверхности или горячих частиц, которые могут инициировать воспламенение), передаваемая посредством кабелей или оптических волокон, предназначенных для продолжительной работы во взрывоопасной среде, должна быть ограничена до уровня, при котором воспламенение рудничного газа или облака угольной пыли невозможно (например, в случае утечки из-за повреждения кабеля или оптического волокна).

5.9.1.2 При наличии оптического излучения, которое может быть направлено на частицы угольной пыли или другие частицы, взвешенные в воздухе, в нормальных условиях или как результат повреждения проводящей среды, энергия излучения должна иметь ограничения:

- мощность излучения не более 150 мВт, или

- пиковый поток излучения не более 20 мВт/мм.

Примечание - Приведенные выше данные получены из уровней безопасного оптического излучения, воздействующего на частицы пыли, взвешенные в метано-воздушной смеси в виде взрывоопасной среды. Они не применяются, если оптическое излучение попадает на слой угольной пыли и вызывает локальный нагрев свыше 150°С. В этом случае максимальная мощность излучения должна быть определена испытаниями, находящимися вне области действия настоящего стандарта.

5.9.1.3 Если мощность оптического излучения не ограничивается с помощью безопасного источника энергии или применением надежного ограничивающего устройства, она передается в проводящую среду (например, оптоволоконного кабеля), которая в случае повреждения (например, механического) может выделить энергию оптического излучения в потенциально взрывоопасную угольно-пылевую среду. В этом случае должна быть обеспечена блокировка, отключающая источник передачи излучения, если среда передачи или энергия, полученная удаленным приемником, прервана/потеряна.

5.9.1.4 Необходимо применять требования IEC 60204-1.

5.9.2 Радиочастотное излучение от оборудования

Энергия радиочастотного излучения оборудования не должна превышать 6 Вт.

Примечание - Законодательством могут предусматриваться более строгие ограничения по мощности радиочастотного излучения по другим причинам, кроме риска воспламенения рудничного газа и/или угольной пыли. Например, предотвращение воспламенения электрических радиоуправляемых взрывных устройств, таких как детонаторы.

5.10 Система контроля газа

Если предусмотрена система контроля газа, то она должна иметь следующие особенности:

a) размыкающий механизм должен отключать подачу питания к оборудованию;

b) устройство контроля должно подавать визуальное предупреждение о том, что достигнута заранее установленная концентрация взрывоопасного газа;

c) устройство контроля должно быть настроено на прерывание работы частей оборудования при достижении уставки взрывоопасной газовой концентрации;

d) необходимо установить блокирующий механизм, который предотвращает возобновление подачи питания оборудования, пока не будет сброшен размыкающий механизм. Вслед за устройством отключения в присутствии взрывоопасного газа не допускается подавать напряжение на оборудование, пока концентрация взрывоопасного газа не снизится до безопасного уровня;

e) должно быть предусмотрено устройство визуальной индикации уровня газа;

f) допускается система блокировки размыкающего механизма для осуществления безопасного извлечения оборудования при проведении ремонта и технического обслуживания;

g) допуск к механизму блокировки или сброса должен иметь только уполномоченный персонал;

h) при повреждении системы контроля метана необходимо обеспечить отключение оборудования и по возможности идентифицировать неисправность.

Примечание - В соответствии с законодательством или оценкой опасности воспламенения, проведенной изготовителем, может потребоваться установка системы контроля газа на оборудование, звуковое и визуальное оповещение при достижении заданного уровня газа.

6 Противопожарная защита

6.1 Общие требования

Оценка риска воспламенения включает такие компоненты, которые в случае их повреждения могут инициировать горение любого горючего вещества (например, смазочного масла), содержащегося внутри оборудования, которое может быть источником воспламенения. Для горно-шахтного оборудования температура воспламенения минеральных масел или смазок, используемых для смазки движущихся частей, часто ниже максимально допустимой температуры, установленной для рудничного газа. В некоторых случаях также существует риск, что неметаллические материалы, такие как пластик, могут загореться до воспламенения окружающей среды. Как правило, следует применять негорючие материалы. Если это невозможно, то противопожарная защита должна исключать воспламенение среды. Следующий пункт содержит требования к определенным видам противопожарной защиты и применению негорючих материалов.

Примечания

1 Основной опасностью, вследствие которой могут воспламеняться угольная пыль, смазочные или другие горючие вещества, являются перегрев и поломка подшипника. Кроме того, следует принимать во внимание подпункт 4.2.6, который требует также идентификации опасности от пламени и горючих газов.

2 Требования оснащения определенных видов технических устройств по крайней мере одним мобильным огнетушителем соответствующего назначения и с приемлемой гасящей средой могут содержаться в национальных стандартах. Также в случае, если оценка опасности потребителем показывает необходимость в дополнительных мерах или существовании большой вероятности пожара, технические устройства должны быть оборудованы соответствующей системой автоматического пожаротушения.

6.2 Неметаллические материалы

Все неметаллические материалы должны отвечать требованиям огнестойкости, если они подвержены воздействию открытого пламени, независимо от того, действительно ли они являются частью взрывозащиты.

Если стандарт на изделие включает испытания на огнестойкость для применяемых материалов, то они должны быть проведены. Если испытаний на огнестойкость нет, то должны быть проведены следующие испытания.

Испытательное пламя должно соответствовать ISO 340, период воздействия должен составлять 10 с и время горения после удаления пламени не должно превышать 15 с.

Примечание - Дополнительно необходимо учитывать испытание на нераспространение пламени согласно ISO 4589-2 при кислородном индексе, равном или более 28%.

Это правило не применяют к частям, если в результате оценки риска изготовителем установлено, что последствия пламени являются приемлемыми, например, в случае применения материалов с массой менее 0,5 г, воздушных фильтров, небольших трубопроводов, предупреждающих табличек, уплотнительных колец, прокладок и чехлов.

6.3 Гидравлическое и пневматическое оборудование

При конструировании пневматического и гидравлического оборудования машин следует выполнять следующие требования:

- исключение превышения максимально допустимого давления (например, с помощью предохранительных клапанов);

- исключение возникновения опасных ситуаций при падении или повышении давления, при разгерметизации системы и т.п.;

- исключение выбросов опасной жидкости или внезапных опасных перемещений шлангов при утечке или повреждениях элементов системы;

- соответствие конструкции воздухосборников, воздушных баллонов или аналогичных емкостей (например, пневмоаккумуляторов) правилам проектирования этих элементов;

- защита всех элементов оборудования, особенно трубопроводов и шлангов, от опасных внешних воздействий;

- обеспечение, по возможности, автоматической безопасной разгерметизации всех емкостей, находящихся под давлением, например баллонов, пневмоаккумуляторов и т.п., при отключении машины от источника энергоснабжения. Если это невозможно, должны быть предусмотрены средства для их изоляции, локального сброса давления и индикации остаточного давления (см. также ISO 14118:2000, раздел 5);

- снабжение всех элементов, остающихся под давлением после отключения машины от источника питания, четко идентифицированными устройствами сброса давления и предупредительными табличками, указывающими на необходимость разгерметизации этих элементов перед наладкой или техническим обслуживанием машины.

См. также ISO 4413 и ISO 4414.

Для предотвращения воспламенения взрывоопасной среды из-за горючей жидкости, жидкость коробки передач должна иметь соответствующую степень огнестойкости.

Примечание - Гидравлическое оборудование следует проектировать и изготовлять для работы с рабочими жидкостями гидросистемы, огнестойкость которых гарантируется их изготовителем (см. ISO 80079-37 и ISO 12922).

Огнестойкость гидравлических жидкостей подтверждается в соответствии с ISO 15029-1 или методом выделения тепла при стабилизированном пламени согласно ISO/DIS 15029-2 (испытание Бакстона, находится на рассмотрении) и оценкой качества масел для фитильных масленок согласно ISO 14935.

Гидравлические жидкости не должны быть огнестойкими, если распыление в предполагаемой области применения невозможно.

Испытание на определение характеристик воспламенения при распылении огнестойких жидкостей и расчет степени воспламенения должны проводиться в соответствии с ISO/DIS 15029-2 (см. таблицу 2).

Таблица 2 - Предельные значения для гидравлических жидкостей

Группа | HFA | HFC | HFB, HFDR | HFDU |

Категория | А | В | С | D |

Степень воспламеняемости RI | >100 | От 100 до 65 | От 64 до 36 | От 35 до 24 |

Индекс длины факела пламени RL | >100 | От 100 до 51 | От 50 до 7 |

|

Плотность дыма D | <0,01 | От 0,01 до 0,1 | >0,1 | - |

| ||||

Примечание - В соответствии с национальным законодательством может потребоваться использование различных уровней огнестойких жидкостей и также проведение испытаний:

- ISO 20823 Нефть и связанные продукты - Определение горючих характеристик жидкостей при взаимодействии с нагретыми поверхностями - Испытание воспламенения манифольда. Может не потребоваться, если температура поверхности оборудования ограничена до 150°С;

- ISO 2592 (определение температуры вспышки в открытом тигле Кливленда) - соответствует испытанию на превышение 200°С.

Испытания по определению огнестойкости также должны включать определение эффективной долговечности огнестойкости.

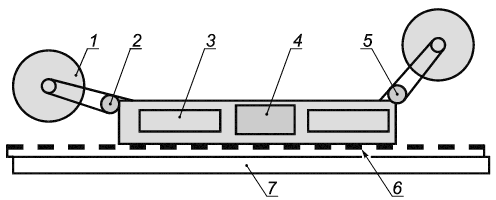

6.4 Дополнительные требования для кабелеукладчиков

6.4.1 Общие требования

Если кабельная катушка установлена на механизм, привод катушки должен поддерживать положительное натяжение питающего кабеля при разматывании и наматывании в пределах рабочих натяжений, заданных изготовителем кабеля, при любых условиях эксплуатации.

6.4.2 Специальные требования

Для механизмов, оборудованных устройствами для укладки кабеля, катушка и гибкий кабель являются частью механизма. К таким механизмам применяют следующие требования:

- устройство должно быть смонтировано на машине, чтобы позволять оператору отключать питающее напряжение, подводимое по гибкому кабелю;

- катушка должна быть спроектирована так, чтобы не превышался рекомендованный изготовителем наименьший радиус изгиба кабеля;

- кабельная катушка должна исключать превышение допустимой температуры кабеля при любых условиях эксплуатации, даже когда катушка намотана полностью;

- кабельная катушка должна обеспечивать наматывание кабеля со скоростью, не меньшей, чем максимальная скорость механизма;

- катушки должны быть снабжены защитным устройством для отключения питания от питающего кабеля и срабатывания тормозных устройств в случае, если:

a) кабель выступает за пределы боковой стороны катушки (сверх предела заполняемости);

b) механизм превысил минимальный безопасный предел длины кабеля на катушке (предел длины кабеля перед разрушением).

- Указанное выше устройство должно быть частью контрольной цепи и действовать таким образом, чтобы сброс устройства автоматически не привел к повторному запуску оборудования.

Подшипники кабельной катушки не должны быть встроенной частью цепи для передачи электрической энергии или являться частью заземляющей цепи.