ГОСТ 31610.20-2-2017/ISO/lEC 80079-20-2:2016

Группа Е02

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЗРЫВООПАСНЫЕ СРЕДЫ

Часть 20-2

Характеристики материалов. Методы испытаний горючей пыли

Explosive atmospheres. Part 20-2. Material characteristics. Combustible dusts test methods

МКС 29.260.20

ОКСТУ 3402

Дата введения 2019-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой национальной организацией "Ех-стандарт" (АННО "Ex-стандарт") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 4-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2018 г. N 874-ст межгосударственный стандарт ГОСТ 31610.20-2-2017/ISO/IEC 80079-20-2:2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO/IEC 80079-20-2:2016* "Взрывоопасные среды. Часть 20-2. Характеристики материалов. Методы испытаний горючей пыли" ("Explosive atmospheres - Part 20-2: Material characteristics - Combustible dusts test methods", IDT), включая поправку Cor. 1 (2016).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ТС 31 "Оборудование для взрывоопасных сред" Международной электротехнической комиссии (IEC)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2020 год

Поправка внесена изготовителем базы данных

Введение

Значительные изменения по сравнению с IEC 61241-2-1:1994, IEC 61241-2-2:1993, IEC 61241-2-3:1994.

Разъяснение значимости | Пункт | Тип | ||

изменений | Незначительные или редакционные изменения | Расширение требований | Значительные технические изменения | |

Нормативные ссылки | 2 | X | ||

Термины и определения | 3 | X | ||

Требования к образцам пыли | 4 | X | ||

Определение горючести пыли | 5 | X | ||

Порядок определения характеристик горючей пыли или горючих летучих частиц | 6 | X | ||

Методы проведения испытаний горючей пыли или горючих летучих частиц | 7 | X | ||

Минимальная температура самовоспламенения облака пыли | 8.1 | X | ||

Минимальная температура самовоспламенения слоя пыли | 8.2 | X | ||

Минимальная энергия зажигания пылевоздушной смеси | 8.3 | X | ||

Испытание на сопротивление | 8.4 | X | ||

Измерение распределения температуры на поверхности нагретой пластины | Приложение A | X | ||

Печь Годберта- Гринвальда | Приложение B | X | ||

Примеры искрообразующей системы | Приложение C | X | ||

Устройство с вертикальной трубкой | Приложение D | X | ||

20-литровая сфера | Приложение E | X | ||

Печь ВАМ | Приложение F | X | ||

Данные характеристик воспламенения пыли | Приложение G | X | ||

Камера объемом 1 м | Приложение H | X | ||

1 Область применения

Настоящий стандарт устанавливает методы испытаний для определения горючей пыли и слоев горючей пыли для классификации зон, где могут присутствовать подобные материалы, чтобы правильно осуществить выбор и монтаж электрического и механического оборудования для применения в присутствии горючей пыли.

Стандартные атмосферные условия для определения характеристик горючей пыли:

- температура - от минус 20°С до плюс 60°С;

- давление - от 80 до 110 кПа (от 0,8 до 1,1 бар);

- воздух с нормальным содержанием кислорода, - обычно 21 об.%.

Указанные методы испытаний не распространяются на:

- общепризнанные взрывчатые вещества (например, порох, динамит), или вещества или их смеси, которые в определенных условиях могут вести себя схожим образом; или

- пыль от взрывчатых веществ и типов горючего (пропелантов), для горения которых не требуется атмосферный кислород или самовоспламеняющиеся вещества.

2 Нормативные ссылки

Отсутствуют.

3 Термины и определения

В настоящем стандарте приведены следующие термины с соответствующими определениями.

3.1 горючая пыль (combustible dust): Твердые частицы номинальным размером 500 мкм или менее, которые могут образовывать взрывоопасную смесь с воздухом при атмосферном давлении и нормальной температуре.

Примечания

1 Под данное определение подпадает как пыль, так и абразивный порошок в соответствии с ISO 4225.

2 Под твердыми частицами следует понимать все частицы в твердой фазе, включая пустотелые частицы.

3.1.1 электропроводящая пыль (conductive dust): Горючая металлическая пыль, электрическое сопротивление которой равно или менее 1·10 Ом·м.

Примечание - Металлическая пыль рассматривается как электропроводящая, поскольку считается, что процесс поверхностного окисления не может всегда гарантировать достижения электрическим сопротивлением величины, превышающей 1·10 Ом·м.

3.1.2 неэлектропроводящая пыль (non-conductive dust): Горючая пыль, электрическое сопротивление которой более 1·10 Ом·м.

3.2 горючие летучие частицы (combustible flyings): Твердые частицы, включая волокна и летучие частицы номинальным размером более 500 мкм, которые могут образовывать взрывоопасную смесь с воздухом при атмосферном давлении и нормальной температуре.

Примечания

1 Отношение длины к ширине равно 3 или более.

2 К горючим летучим частицам относятся также волокна или летучие частицы, которые включают в себя вискозу, хлопок (в том числе хлопковый линтер и паклю), сизаль, джут, волокна какао, паклю и упакованную вату.

3.3 взрывоопасная пылевая среда (explosive dust atmosphere): Смесь с воздухом при атмосферных условиях горючих веществ в виде пыли, волокон или летучих частиц, в которой после воспламенения происходит самоподдерживающееся распространение пламени.

3.4 минимальная температура самовоспламенения слоя горючей пыли (minimum ignition temperature of a dust layer): Наименьшая температура нагретой поверхности, при которой происходит самовоспламенение слоя пыли в заданных условиях испытаний.

3.5 температура самовоспламенения облака пыли (ignition temperature of a dust cloud): Наименьшая температура нагретой поверхности, при которой происходит самовоспламенение наиболее легковоспламеняемой пылевоздушной смеси в заданных условиях испытаний.

3.6 минимальная энергия зажигания (горючей пылевоздушной смеси) [minimum ignition energy (of a combustible dust/air mixture)]: Наименьшая температура нагретой поверхности, при которой происходит самовоспламенение контактирующей с ней наиболее легковоспламеняемой пылевоздушной смеси в заданных условиях испытаний.

4 Требования к отбору образцов пыли

4.1 Получение образца на испытание

Паспорт безопасности вещества или эквивалентный документ с образцом.

Материал для испытания должен предоставляться в соответствующей упаковке, маркированный согласно требованиям необходимых руководств и транспортироваться должным образом.

Примечание - Масса пробы для испытаний обычно составляет не менее 0,5 кг. Если требуется подготовка образца, то указанной массы исходной пробы может оказаться недостаточно. Если доступен меньший объем вещества, то проведение полного набора испытаний может быть невозможно.

4.2 Характеристика вещества

Образец должен быть представительным для материала, в том виде, в котором он присутствует во время технологического процесса.

Примечание - Большинство типовых процессов, например, вытяжная система, будут разделять пыль на более мелкие частицы, чем присутствующие в основном технологическом оборудовании, что необходимо принимать в расчет при отборе образцов.

Если образец не является представительным для материала, присутствующего в технологическом процессе, то образец требуется подготовить для использования с учетом самых неблагоприятных условий.

Информация, которая должна быть предоставлена с образцом, должна включать, по меньшей мере, следующее:

- минимальный размер частиц;

- средний размер частиц;

- максимальный размер частиц;

- распределение частиц;

- содержание влаги, и

- метод определения (например, оптический метод или просеивание).

Если заявитель не может предоставить приемлемые данные, то это должно быть определено отдельно.

4.3 Подготовка образца

Если невозможно испытать образец в том виде, как он получен, или если образец более не является представительным для технологического материала, то может потребоваться подготовить его для испытаний или изменить образец.

К таким способам может относиться:

- мелкое дробление/просеивание;

- сушка;

- увлажнение.

Любые изменения, отмеченные в свойствах пыли при подготовке образца, например, при просеивании, изменении температурных условий или влажности, должны быть отражены в протоколе испытаний.

Примечания

1 Подготовка материала в виде мелкого дробления/просеивания или сушки может изменить характеристики материала. Если более мелкие частицы присутствуют на производстве, то целесообразно брать частицы менее 63 мкм для получения наиболее легко воспламеняемых смесей. Если образец является смесью веществ, то подготовка образца может вызвать изменение его состава.

2 Присутствие растворителей может стать альтернативой в процессе подготовки образцов.

4.4 Условия испытаний

Испытания должны проводиться при стандартных атмосферных условиях: температуре (20±10)°С и давлении от 80 до110 кПа (0,8-1,1 бар), если иного не указано.

5 Определение горючей пыли и горючих летучих частиц

5.1 Последовательность проведения испытаний

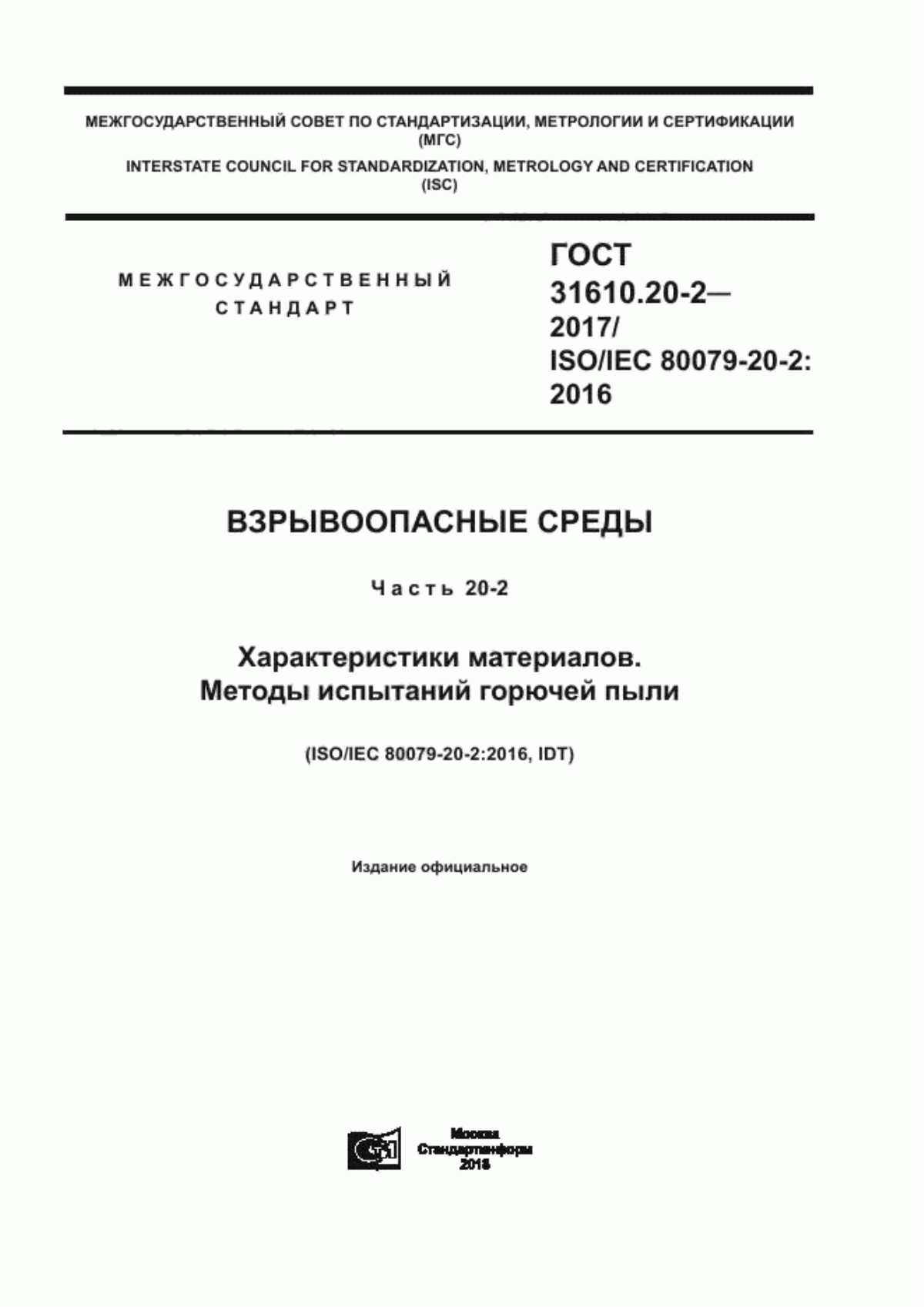

Последовательность определения свойств материала горючей пыли и горючих летучих частиц приведена в 5.2, п.6 и на рисунках 1, 2 и 3.

|

Рисунок 1 - Последовательность определения характеристик горючей пыли или горючих летучих частиц

|

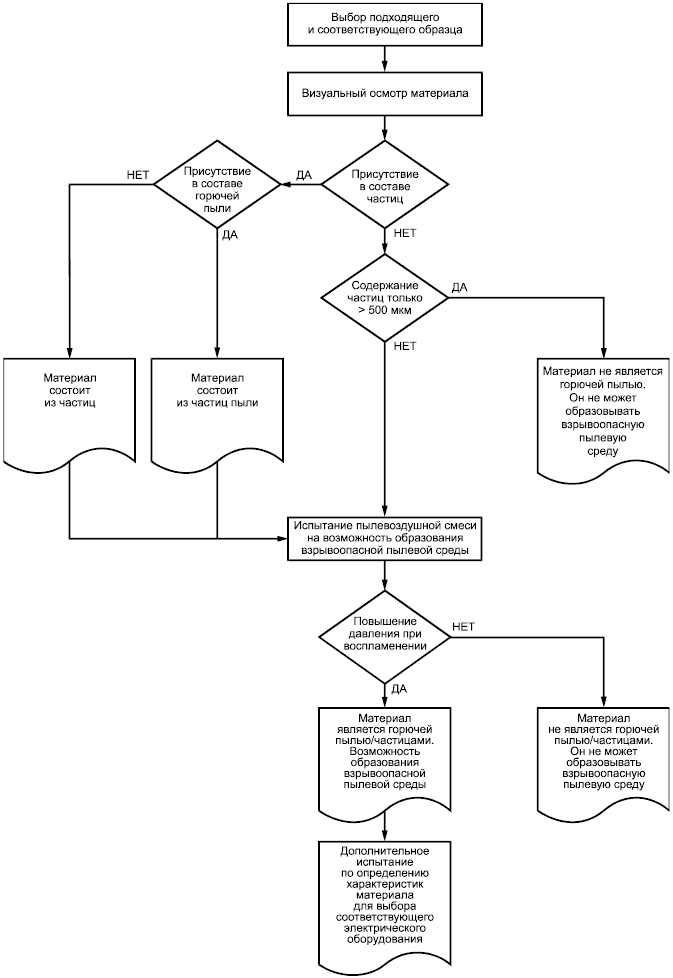

Рисунок 2 - Испытания по определению возможности образования взрывоопасной пылевой среды (горючая пыль/горючие летучие частицы)

|

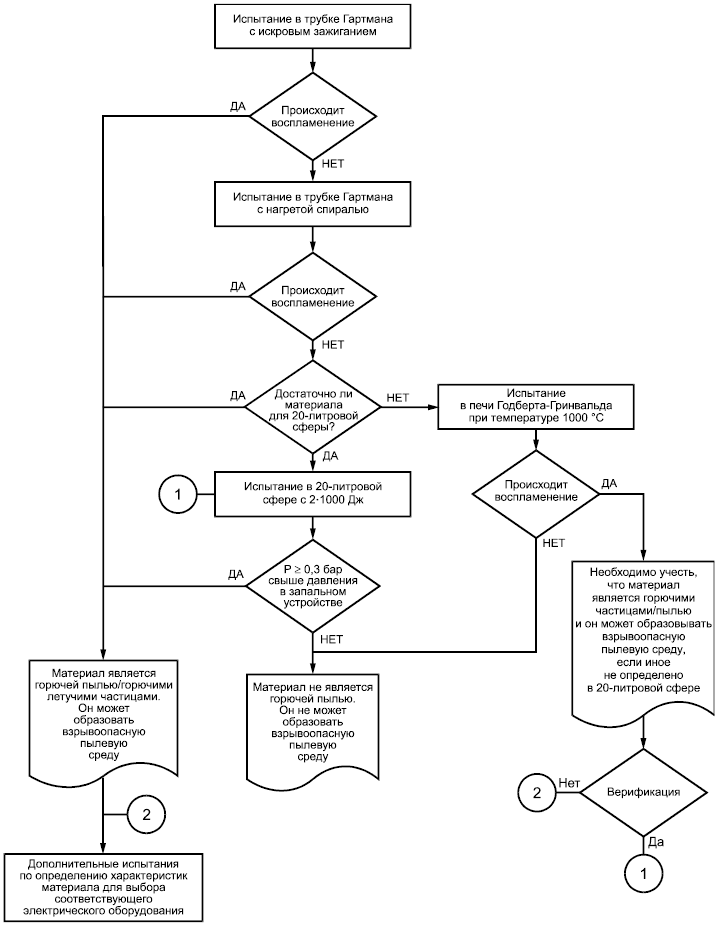

Рисунок 3 - Испытания на определение характеристик горючей пыли или горючих летучих частиц

Примечания

1 Необходимо также учитывать информацию в приложении G.

2 Испытание в трубке Гартмана является методом проверки. Испытание можно сразу начать в 20-литровой сфере или печи Годберта-Гринвальда.

5.2 Испытания по определению, является ли вещество горючей пылью или горючими летучими частицами

5.2.1 Визуальный контроль

Проводят визуальный осмотр испытательного материала (при необходимости с помощью микроскопа) для определения, присутствуют ли в составе материала горючие летучие частицы:

если материал состоит из горючих летучих частиц с пылью, то переходят к процедуре испытания в трубке Гартмана (см. 5.2.3) для определения того, что сочетание этих веществ является горючей пылью;

если материал состоит только из горючих летучих частиц, то переходят к процедуре испытания в трубке Гартмана (см. 5.2.3) для определения содержания именно горючих летучих частиц.

5.2.2 Распределение частиц

Для материала, который не содержит горючие летучие частицы, проверяют распределение частиц по размерам:

- если отсутствуют частицы менее 500 мкм по размеру, то материал не является горючей пылью;

- если присутствуют какие-либо частицы менее 500 мкм по размеру, то переходят к процедуре испытания в трубке Гартмана для определения, является ли этот материал горючей пылью.

5.2.3 Испытание на воспламенение в трубке Гартмана

5.2.3.1 Испытание в трубке Гартмана с искрообразующим механизмом (см. 7.1)

Выполняют следующий порядок испытаний:

1) если происходит воспламенение, то материал является горючей пылью или горючими летучими частицами (переходят к процедуре получения характеристик горючей пыли или горючих летучих частиц (см. п.6);

2) если воспламенение отсутствует, то:

a) приступают к испытанию с трубкой Гартмана с источником воспламенения в виде нагретой спирали (см. 7.1);

b) предполагается, что минимальная энергия зажигания более 1 Дж, и испытательный материал трудно воспламенить.

5.2.3.2 Испытание в трубке Гартмана с источником воспламенения в виде нагретой спирали

Выполняют следующий порядок испытаний:

1) если происходит воспламенение, то материал является горючей пылью или горючими летучими частицами (переходят к процедуре получения характеристик горючей пыли или горючих летучих частиц (см. п.6);

2) если воспламенение отсутствует, то:

a) приступают к испытанию в 20-литровой сфере (см. 7.2);

b) предполагают, что минимальная энергия зажигания более 10 Дж.

5.2.4 Испытание на воспламенение в 20-литровой сфере

Испытание в 20-литровой сфере (см. 7.2) выполняют в следующей последовательности:

- если происходит воспламенение, то материал является горючей пылью или горючими летучими частицами (переходят к процедуре получения характеристик горючей пыли или горючих летучих частиц (см. п.6);

- если не происходит воспламенения, то материал не является горючей пылью или горючими летучими частицами и порядок испытаний полностью выполнен.

Примечание - Хотя материал не образует взрывоопасных смесей с воздухом, в нем все еще может произойти самовоспламенение как в слое горючей пыли.

- если для испытания в 20-литровой сфере недостаточно материала, то испытание в печи Годберта-Гринвальда (ГГ) при температуре 1000°С может являться альтернативой (см. 7.3);

- если не происходит воспламенения при температуре 1000°С, то материал не является горючей пылью или горючими летучими частицами;

- если воспламенение происходит при температуре 1000°С, материал должен быть подвержен дальнейшей проверке в 20-литровой сфере до того, как он будет определен как горючий или негорючий.

6 Порядок получения характеристик горючей пыли или горючих летучих частиц

Для получения характеристик горючей пыли или горючих летучих частиц необходимо выполнить следующий порядок испытаний:

- испытание на определение минимальной температуры самовоспламенения облака пыли (см. п.8):

a) печь Годберта-Гринвальда (см. 8.1.2);

b) печь ВАМ* (см. 8.1.3).

_______________

* Сокращение от Federal Institute for Materials Research and Testing (Федеральный институт исследований и испытаний материалов), Германия (здесь и далее).

- испытание на определение минимальной температуры самовоспламенения слоя пыли (см. 8.2);

- испытание на определение минимальной энергии зажигания облака пыли (см. 8.3);

- испытание на определение сопротивления насыпи пыли (см. 8.4).

7 Методы испытаний по определению, является ли материал горючей пылью или горючими летучими частицами

7.1 Модифицированная трубка Гартмана

7.1.1 Общие требования

Пыль распыляют в трубку для образования облака пыли. Испытание на воспламенение проводят с двумя различными источниками воспламенения.

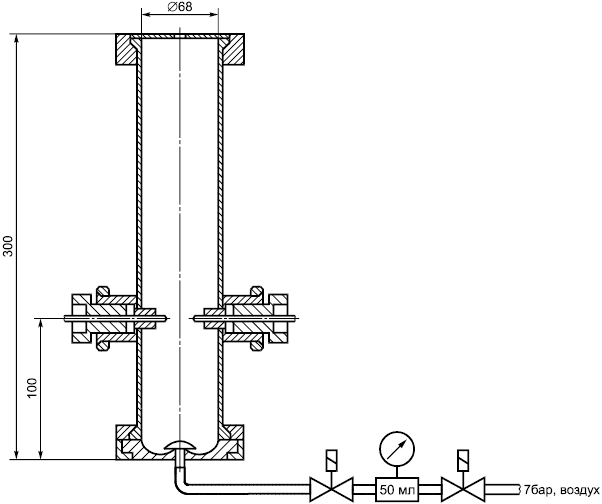

7.1.2 Установка для испытаний

Установка для испытаний состоит из вертикальной трубки с закрытым дном и чашей для рассеивания (объем приблизительно 1,2 л, внутренний диаметр (70±5) мм).

В качестве источников воспламенения используют:

- продолжительный искровой разряд (расстояние между электродами примерно 4 мм, с трансформатором, нагруженным на 15 кВ и приблизительно 0,2 кВ·А);

- раскаленную спираль (диаметр провода приблизительно 1,2 мм, длина провода приблизительно 470 мм, диаметр спирали приблизительно 11 мм и температура провода не менее 1000°С).

Вертикальное разделение между дном чаши для рассеивания и источником воспламенения приблизительно 100 мм.

Подробное описание установки приведено в приложении D.

7.1.3 Порядок проведения испытания

Образец для испытаний закладывают в чашу для рассевания и выдувают потоком воздуха (50 см, манометр на 700 кПа - 800 кПа). Концентрация пыли изменяется в широком диапазоне от 250 г/м

до 1500 г/м

(обычно 250 г/м

, 500 г/м

, 750 г/м

, 1000 г/м

и 1500 г/м

), и динамика степени запыленности оценивается визуально. Для каждого отличающегося количества испытание проводится один раз, но для повторного рассеивания проводится не менее трех опытов.

Если пламя распространяется от источника воспламенения, испытательный материал является горючей пылью или горючими летучими частицами.

Если при контакте испытуемого материала с искровым источником не наблюдается воспламенения, то следует применить спиральный источник воспламенения. Испытание может быть прекращено сразу после того, как наблюдается воспламенение.

Если не наблюдалось однозначного воспламенения, то для испытаний необходимо использовать 20-литровую сферу.

Примечания

1 В случае высокой плотности материала, например, металлов, применяются более высокие концентрации (например, до 2500 г/м).

2 Отложения на спирали могут привести к локализованному горению или тлению, которое не считается воспламенением.

7.2 20-литровая сфера

7.2.1 Общие требования

Пыль рассеивают в устойчивой к давлению закрытой камере (20-литровой сфере) для образования облака пыли при стандартных условиях давления и температуры. Испытания на воспламенение проводятся с пиротехническими устройствами поджига.

В качестве альтернативного метода может быть использована камера объемом 1 м (см. приложение Н).

7.2.2 Установка для испытаний

Стандартной установкой для испытаний по определению горючести облака пыли является сферическая камера объемом 20 литров, устойчивая к давлению взрыва.

Основные элементы установки для испытаний:

- сферическая камера, устойчивая к взрыву;

- система рассеивания пыли (разгрузочная насадка);

- источник воспламенения (2·1000 Дж пиротехнические устройства поджига);

- устройство контроля;

- система измерения давления с двумя датчиками (±10 кПа);

- рассеивающее избыточное давление ![]() (2000±100) кПа;

(2000±100) кПа;

- исходная температура ![]() (20±5)°С (охлаждение воды).

(20±5)°С (охлаждение воды).

Подробное описание установки для испытаний приведено в приложении Е.

Примечания

1 Для летучих частиц и очень крупнозернистых материалов обычно применяются другие насадки (см. приложение Е).

2 Размер частиц хрупких материалов может быть изменен системой рассеивания.

7.2.3 Порядок проведения испытаний

Испытания на воспламенение с определенными пылевоздушными смесями должны проводиться согласно следующему порядку. Испытательный материал рассеивают в камере для взрыва потоком воздуха таким образом, чтобы образовалось однородное облако пыли. До подачи потока воздуха в камере для взрыва снижают давление до такого уровня, чтобы сразу после рассеивания внутреннее давление в камере было равно стандартному атмосферному давлению.

Концентрация пыли изменяется в широком диапазоне от 250 г/м до 1500 г/м

(обычно 250 г/м

, 500 г/м

, 750 г/м

, 1000 г/м

и 1500 г/м

) и фиксируется увеличение давления. Различные концентрации должны быть испытаны не менее одного раза каждая.

Требуемое количество пыли укладывают в контейнер для пыли. Объем насыпанной пыли не должен превышать ![]() контейнера пыли для допуска соответствующего избыточного давления. Количество пыли в контейнере для пыли должно быть полностью рассеяно в 20-литровой сфере. В контейнер затем подается избыточное давление 2000 кПа.

контейнера пыли для допуска соответствующего избыточного давления. Количество пыли в контейнере для пыли должно быть полностью рассеяно в 20-литровой сфере. В контейнер затем подается избыточное давление 2000 кПа.

До начала испытаний температура внутри камеры должна быть измерена и записана.

После рассеивания пыли давление в 20-литровой сфере должно быть на уровне атмосферного давления. Действительное давление в 20-литровой сфере в момент воспламенения (изначальное давление ![]() ) должно быть измерено и записано.

) должно быть измерено и записано.

Задержка между началом рассеивания пыли и активацией источника воспламенения (задержка воспламенения ![]() ) должна быть (60±5) мс. Давление записывается как функция времени. По кривой зависимости давления от времени определяют давление взрыва

) должна быть (60±5) мс. Давление записывается как функция времени. По кривой зависимости давления от времени определяют давление взрыва ![]() , рассчитав среднее арифметическое максимальных значений на основе показаний датчиков давления (см. приложение Е).

, рассчитав среднее арифметическое максимальных значений на основе показаний датчиков давления (см. приложение Е).

Если разница в давлениях согласно показаниям различных датчиков давления, составляет более 10 кПа от среднего значения, необходимо проверить точность показаний датчиков и повторить измерения.

Считается, что произошло воспламенение пыли (взрыв пыли), если зафиксированное избыточное давление равно или более, чем избыточное давление, созданное источником воспламенения в воздухе, плюс 30 кПа.

Если происходит воспламенение, то материал для испытаний является горючей пылью или горючими летучими частицами, и испытание может быть прекращено.

Если не происходит воспламенения для всех концентраций, это не является горючей пылью или горючими летучими частицами.

В случае высокой плотности материалов, например, металлов, допускается использовать более высокие концентрации (например, до 2500 г/м).

После каждого испытания камера для взрывов должна быть очищена.

7.3 Метод испытания небольшого количества материала, альтернативный методу испытания в 20-литровой сфере

7.3.1 Общие требования

Небольшие количества пыли продувают через подогретую вертикальную трубу (печь ГГ) при температуре 1000°С. Воспламенение определяется визуально.

7.3.2 Установки для испытаний

Основные элементы установки для испытаний:

- печь, стенка которой способна достичь температуры 1000°С;

- система рассеивания пыли, включая воздушный резервуар 500 мл и

- устройство контроля температуры.

Подробное описание соответствующей установки приведено в приложении В.

7.3.3 Порядок проведения испытания

Материал для испытаний рассеивают в печи потоком воздуха.

Количество пыли изменяется от 0,3 г до 0,5 г.

Пыль рассеивают в воздухе при давлении в диапазоне 10 кПа - 50 кПа.

Если вспышка пламени наблюдается ниже окончания трубы печки, то материал для испытаний является горючей пылью или горючими летучими частицами.

Если вспышка не наблюдается ниже окончания трубы печки, материал для испытаний не должен считаться горючей пылью или горючими летучими частицами.

Если не наблюдается однозначного воспламенения, то материал для испытаний должен считаться горючей пылью или горючими летучими частицами. Окончательное определение должно быть сделано на основе проведения испытания в 20-литровой сфере согласно 7.2.

Примечание - В случае высокой плотности материала, например, металлов, обычно используется большее количество (например, до 5,0 г).

8 Методы испытаний по определению горючести пыли

8.1 Минимальная температура самовоспламенения облака пыли

8.1.1 Общие требования

Существуют два метода измерения минимальной температуры самовоспламенения облака пыли, приведенных далее, печь Годберта-Гринвальда согласно 8.1.2 или печь ВАМ согласно 8.1.3.

8.1.2 Печь Годберта-Гринвальда

8.1.2.1 Общие требования

Небольшие количества пыли выдувают вертикально вниз через нагретую печь. Воспламенение определяют визуально.

8.1.2.2 Установка для испытаний

Основные компоненты установки для испытаний указаны в 7.3.1.

8.1.2.3 Порядок проведения испытаний

Материал для испытаний рассеивают в печи потоком воздуха.

Количества пыли изменяются в широком диапазоне от 0,05 г до 0,5 г (обычно 0,1 г, 0,2 г и 0,3 г). Пыль рассеивают в воздухе при давлении в диапазоне от 10 до 50 кПа (обычно 10 кПа, 20 кПа, 30 кПа и 50кПа).

При отсутствии предварительной информации первое испытание следует проводить с температурой стенки печи 500°С с количеством 0,3 г и давлением воздуха 30 кПа.

Если отсутствует воспламенение при указанной температуре, то температуру следует увеличивать пошагово на 50 К до 600°С.

Когда наблюдается воспламенение, нужно изменить массу материала для испытаний и давление воздуха при рассеивании, пока не появится более активное воспламенение. Затем при той же массе и давлении рассеивания нужно проводить дальнейшие испытания с пошаговым уменьшением температуры на 20 К, пока не будет происходить воспламенения после 10 опытов. Если воспламенение все еще происходит при 300°С, температуру следует пошагово уменьшать на 10 К.

Когда воспламенения не происходит, применяя данную процедуру снижения температур, нужно проводить снова испытание при данной температуре при меньшей и большей массе материала для испытаний и давлении воздуха. При необходимости температуру уменьшают далее до тех пор, пока после 10 опытов не будет происходить воспламенение.

Вспышка пламени, наблюдаемая ниже окончания трубы печи, считается воспламенением.

Примечание - В случае материала высокой плотности, например, металлов, обычно используется большее количество (например, до 5 г) и более высокое давление.

При записи результатов испытаний фиксируют минимальную температуру самовоспламенения в качестве минимального значения температуры печи, при которой наблюдается воспламенение, согласно процедуре, указанной выше, минус 20 К для температуры печи свыше 300°С и минус 10 К для значения температур печи, равной 300°С или ниже.

Если воспламенение отсутствует даже при температуре печи 600°С, то это следует отразить в протоколе с учетом того, что данное значение является максимальным для печи Годберта-Гринвальда.

Примечание - Разрешается использовать температуру свыше 600°С.

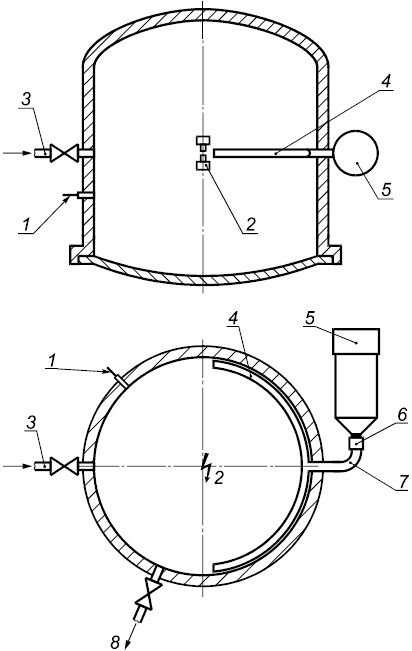

8.1.3 Печь ВАМ

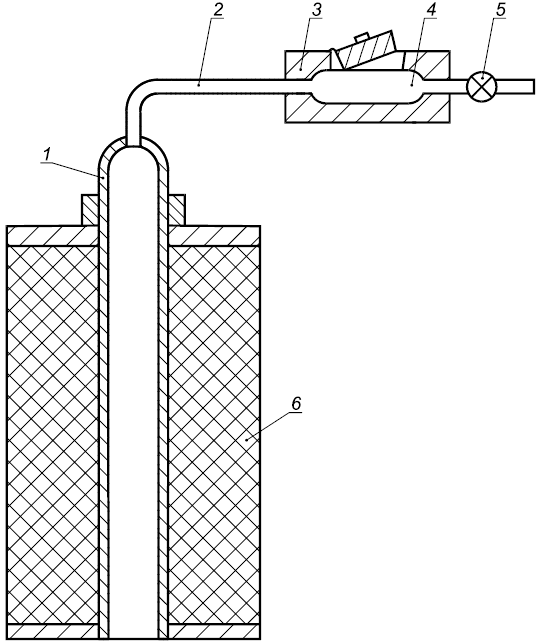

8.1.3.1 Общие требования

Небольшие количества пыли выдувают горизонтально через нагретую печь на изогнутую поверхность. Воспламенение определяется визуально.

8.1.3.2 Установка для испытаний

Основные элементы установки для испытаний:

- печь, стенка которой способна достигать температуры не менее 600°С;

- система рассеивания пыли с резиновой грушей и трубкой для рассеивания пыли;

- устройство контроля температуры.

Пример стандартной установки приведен в приложении F.

8.1.3.3 Порядок проведения испытаний

Материал для испытаний рассеивают в печи потоком воздуха.

Количество пыли изменяется в широком диапазоне от 0,5 мл до 2,0 мл (обычно 0,5 мл, 1,0 мл, 1,5 мл и 2,0 мл). Для образования облака пыли ее рассеивают из трубки, заполненной пылью, струей воздуха из резиновой груши.

При отсутствии предварительной информации первое испытание следует проводить с температурой стенки печи 500°С при объеме обычно 1,0 мл.

Если воспламенение отсутствует в течение 10 с после рассеивания при заданной температуре, температуру следует увеличивать пошагово на 50 К и увеличивать, пока не будет достигнуто значение 600°С.

Если в течение 10 с после рассеивания наблюдается воспламенение, то следует провести дополнительные испытания с тем же объемом и пошаговым уменьшением температуры на 50 К, пока не будет наблюдаться воспламенения после трех опытов. Если температура выше 300°С, испытания продолжают, пока не будет достигнута температура, при которой произойдет воспламенение, но значение которой максимум на 20 К выше самого высокого значения температуры, при котором воспламенения не наблюдается. Для температуры, равной 300°С или ниже, испытания продолжают проводить, пока не будет достигнута температура, при которой произойдет воспламенение, но значение которой максимум на 10 К выше самого высокого значения температуры, при котором воспламенения не наблюдается. Далее испытания проводятся с понижением рабочей температуры на 10 К (или 20 К, если >300°С) при использовании как большего, так и меньшего количества испытуемого материала. При необходимости температура уменьшается далее на 10 К (или 20 К, если >300°С) пошагово, пока воспламенение не будет наблюдаться после трех опытов для каждого объема.

Если пламя наблюдается в печи, оно должно считаться воспламенением. Единичные искры не считаются воспламенением.

8.1.3.4 Запись результатов испытаний

Записывается минимальная температура самовоспламенения в качестве самого низкого значения температуры в печи, при котором наблюдается воспламенение, согласно указанной выше процедуре минус 20 К для температур печи свыше 300°С и минус 10 К для температур печи, равной 300°С или ниже.

Если воспламенение не наблюдается даже, когда температура в печи равна 600°С, то данный факт должен быть указан в протоколе с учетом того, что это максимальная температура, полученная в печи ВАМ*. Если воспламенения не наблюдается, и максимальная температура испытаний была ниже 600°С, то максимальная температура, при которой не происходит воспламенения, должна быть также указана в протоколе.

_______________

* Сокращение от Federal Institute for Materials Research and Testing (Федеральный институт исследований и испытаний материалов), Германия.

8.2 Испытание на определение энергии зажигания слоя пыли

8.2.1 Общие требования

Установка состоит из нагретой пластины и кольца пыли.

8.2.2 Нагретая поверхность

Нагреваемая поверхность, как правило, представляет собой круглую металлическую пластину диаметром рабочего участка не менее 200 мм и толщиной не менее 20 мм. Пластину нагревают электрическим током, а ее температуру контролируют измерительным устройством.

Нагреваемая поверхность и измерительное устройство должны удовлетворять следующим требованиям:

a) максимальная температура нагреваемой поверхности в отсутствии слоя пыли на ее рабочем участке должна быть не менее 400°С;

b) температура нагретой поверхности должна поддерживаться постоянной в пределах ±5°С от заданного значения в течение всего времени испытаний;

c) после достижения установившегося состояния температура нагретой поверхности, измеренная по методике, изложенной в приложении А, вдоль двух взаимно перпендикулярных диаметров, не должна изменяться более чем на ±5°С. Настоящее требование должно выполняться при номинальных температурах поверхности 200°С и 350°С. Изменение температуры на поверхности должно периодически проверяться, но не при каждом испытании;

d) контрольное устройство должно обеспечивать стабильность температуры поверхности при нанесении слоя пыли в пределах ±5°С от заданного значения и восстановление ее температуры до начального значения в пределах ±2°С в течение 5 мин после завершения нанесения слоя пыли;

e) измерительные устройства должны быть отградуированы с погрешностью не более ±3°С.

Примечание - Максимальное отклонение от номинальной температуры поверхности не должно превышать 8°С в перечислениях c) и e).

f) термопара должна быть подключена к прибору для записи температуры поверхности во время испытания.

8.2.3 Слой пыли

Должен быть подготовлен не уплотненный слой пыли. Слой нужно выровнять, проведя прямым краем шпателя по верху кольца. Избыточную пыль нужно смести.

Слой пыли должен формироваться заполнением полости внутри помещенного на нагреваемую поверхность металлического кольца заданной высоты до его верхнего среза с выравниванием слоя поверху. Номинальный внутренний диаметр кольца должен быть равен 100 мм. Во время испытаний кольцо не должно сдвигаться с места. Толщина слоя заданной пыли должна составлять (5,0±0,1) мм во время испытаний.

Примечание - Такая же установка для испытаний может использоваться для измерения температуры самовоспламенения слоев пыли толщиной более 5 мм. Значения температур самовоспламенения слоя с большей толщиной (например, 12,7 мм) могут быть оценены с помощью интерполяции между экспериментально определенными точками или экстраполяции нескольких значений толщины при испытаниях.

8.2.4 Температура слоя пыли

Температура должна измеряться для слоя толщиной в диапазоне между 2 мм и 3 мм от поверхности пластины, в центре слоя пыли в точке, отцентрованной на кольце для пыли ±10 мм. В течение периода испытания температура должна измеряться один раз в минуту.

Примечание - В качестве дополнительной системы контроля динамики температуры часто используют инфракрасную камеру.

8.2.5 Определение температуры окружающей среды

Температура окружающей среды должна быть измерена на расстоянии не более, чем 1 м от нагретой поверхности. Должно быть обеспечено отсутствие влияния на результаты измерений конвекции и излучения тепла от поверхности. Температура окружающей среды должна быть в диапазоне 15°С-35°С.

8.2.6 Метод испытания по определению температуры слоя пыли

Установка должна быть размещена под колпаком для вытяжки дыма и испарений.

Поверхность установки должна быть нагрета до требуемой температуры и должна поддерживаться в пределах, указанных в 8.2.2. Металлическое кольцо должно быть заполнено пылью, подлежащей испытанию, и выровнено по высоте кольца. После этого должен быть включен прибор, записывающий температуру в слое пыли.

Испытание следует продолжать до тех пор, пока не будет понятно, что слой воспламенился, или слой саморазогрелся выше температуры пластины без воспламенения и впоследствии охладился.

Считают, что самовоспламенение произошло, если в слое пыли:

a) наблюдается видимое тление или образование пламени, или

b) температура составляет 450°С, или

c) температура на 250 К выше температуры нагретой пластины.

Если в течение 30 мин не наблюдается очевидного саморазогрева, то испытание должно быть прервано и повторено при более высокой температуре. Если происходит самовоспламенение, то испытание должно быть повторено при более низкой температуре. В случае необходимости, испытание продолжают более 30 мин до тех пор, пока не будет определена температура, которая вызывает самовоспламенение слоя, но которая не должна более чем на 10 К превышать температуру, не вызывающую самовоспламенения.

Испытания должны повторяться со свежеприготовленными слоями пыли до тех пор, пока не будет определена температура самовоспламенения. За температуру самовоспламенения принимают наименьшую температуру нагреваемой поверхности, при которой происходит самовоспламенение слоя пыли данной толщины на этой поверхности, округленную в меньшую сторону до ближайшего целого числа, кратного 10. Если наименьшая температура, при которой произошло воспламенение, уже является целым числом, кратным 10 К, то оно не округляется до 10 К. Наибольшее значение температуры, при котором воспламенение не происходит, или считается, что оно не произойдет, также должно быть записано. Эта температура не должна быть ниже температуры самовоспламенения, при которой происходит самовоспламенение или предполагается, что оно произойдет, более чем на 10°С и должна быть подтверждена по меньшей мере в трех испытаниях.

Испытания должны быть прерваны, если самовоспламенение слоя пыли не происходит при температуре поверхности 400°С. Это должно быть отмечено в протоколе как результат испытаний.

Промежутки времени с момента помещения слоя пыли на нагретую поверхность до самовоспламенения или же до момента достижения максимальной температуры, в случае отсутствия самовоспламенения, должны быть округлены до целого числа, кратного 5 мин, и указаны в протоколе испытаний.

В случаях, когда слой пыли не самовоспламенился при температуре менее 400°С, в протоколе должна быть указана продолжительность испытания.

8.2.7 Запись результатов

В протоколе должно быть указано, что определение температуры самовоспламенения пыли было проведено в соответствии с настоящим стандартом.

Результаты испытаний по определению температуры самовоспламенения слоя пыли должны быть представлены в протоколе в виде таблицы (например, см. таблицу 1) в нисходящем порядке по температуре поверхности, а не в восходящем порядке, как были проведены испытания.

Таблица 1 - Пример результатов определения температуры самовоспламенения слоя пыли на нагретой поверхности

Толщина слоя пыли, мм | Температура поверхности, °С | Результат испытания | Время до самовоспламенения или достижения наивысшего значения температуры без воспламенения, мин | Максимальная температура в слое пыли, °С |

5 | 180 | Воспламенение | 16 | 196 |

170 | То же | 36 | 193 | |

160 | Нет воспламенения | 40 | 154 | |

160 | То же | 38 | 156 | |

160 | " | 42 | 152 | |

150 | " | 62 | 141 |

В соответствии с требованиями 8.2.6 температура самовоспламенения должна быть записана в протоколе для слоя пыли каждой толщины.

В соответствии с данными, приведенными в таблице 1, температура самовоспламенения слоя пыли толщиной 5 мм в протоколе должна быть указана как 170°С.

Результаты испытаний, в которых температура нагретой поверхности отличалась более чем на ±20°С от зарегистрированной температуры самовоспламенения, приводить в протоколе не требуется.

Протокол испытаний должен включать краткое описание характера горения после воспламенения, с учетом особенного поведения, например, необычно быстрое горение или сильное разложение. В протокол также вносятся факторы, которые вероятно повлияют на значение результатов. К таким факторам относится подготовка слоев, деформация слоев при нагревании, растрескивание при нагревании, тлении и свидетельство образования горючих газов при нагреве пыли.

8.3 Метод определения минимальной энергии зажигания пылевоздушных смесей

8.3.1 Общие требования

В настоящем стандарте приведено описание испытательной установки для измерения минимальной энергии зажигания пылевоздушной смеси электрическим искровым разрядом постоянного тока.

8.3.2 Установка для испытаний

8.3.2.1 Электрическая схема искрообразующей системы

Для инициирования искрового разряда могут быть использованы искрообразующие системы, приведенные в приложении С, которые должны иметь следующие характеристики:

- индуктивность разрядной цепи - от 1 до 2 мГн, кроме случаев оценки опасности от возникновения электростатических зарядов (в этом случае индуктивность разрядной цепи не должна превышать 25 мкГн);

- активное сопротивление разрядной цепи - подбирают минимально возможным, но не более 5 Ом;

- материал электрода - нержавеющая сталь, латунь, медь или вольфрам;

- диаметр электрода - (2,0±0,5) мм. Рекомендуется использовать электроды с закругленными концами для уменьшения коронных разрядов, которые могут появляться у электродов с заостренными концами и приводить к неверной оценке значения энергии искрового разряда. Если используют электроды с заостренными концами, то следует принять во внимание изменение значения энергии искрового разряда, связанного с типом разряда;

- межэлектродный промежуток - 6 мм (минимум);

- конденсаторы низкоиндуктивного типа, стойкие к импульсному току;

- сопротивление изоляции между электродами достаточно высокое для уменьшения тока утечки до величин, не влияющих на результаты измерений.

Примечание - Обычно для получения минимальной энергии зажигания 1 мДж наименьшее сопротивление межэлектродного промежутка составляет 10 Ом, а для минимальной энергии зажигания 100 мДж - 10

![]() Ом.

Ом.

8.3.2.2 Камера для проведения испытаний по определению минимальной энергии зажигания электрическим искровым разрядом

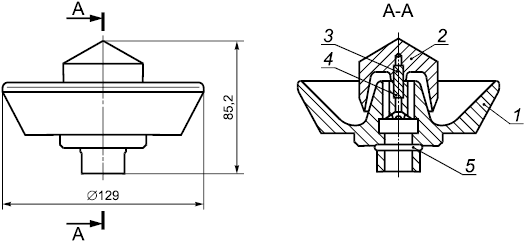

В качестве камеры для проведения испытания рекомендуется использовать модифицированную трубку Гартмана (см. рисунок 4). Могут быть использованы и другие камеры, если они откалиброваны в составе установки для испытаний в соответствии с требованиями 8.3.3.

Модифицированная трубка Гартмана, изготовленная из прозрачного материала объемом 1,2 л, используется в качестве камеры для воспламенения. Система для распыления пыли на основании трубки - в виде грибовидного сосуда, вокруг которого образец свободно рассеивается. Поток сжатого воздуха при избыточном давлении 700 кПа используется для рассеивания пыли в стеклянной колбе, где она воспламеняется искровым разрядом между двумя электродами.

8.3.3 Порядок проведения испытаний

Горючую пыль при атмосферном давлении и температуре окружающей среды равномерно распыляют в камере для воспламенения и через образовавшуюся пылевоздушную смесь пропускают искровой разряд от заряженного конденсатора.

|

Рисунок 4 - Модифицированная трубка Гартмана

Величину энергии разряда ![]() , Дж, подсчитывают по формуле

, Дж, подсчитывают по формуле

![]() ,

,

где ![]() - энергия разряда, Дж;

- энергия разряда, Дж;

![]() - полная электрическая емкость разрядной цепи, Ф;

- полная электрическая емкость разрядной цепи, Ф;

![]() - напряжение заряженного конденсатора, В.

- напряжение заряженного конденсатора, В.

Примечания

1 При энергиях искрового разряда свыше 100 мДж сопротивление межэлектродного промежутка может настолько уменьшиться, что сопротивление цепи перестанет быть пренебрежимо малым в сравнении с сопротивлением межэлектродного промежутка, особенно когда цепь содержит катушку индуктивности порядка 1 мГн. В таких случаях результирующая энергия искрового разряда ![]() может быть подсчитана по формуле

может быть подсчитана по формуле

![]() ,

,

где ![]() - ток искрового разряда в момент времени

- ток искрового разряда в момент времени , А;

![]() - напряжение на межэлектродном промежутке в момент времени

- напряжение на межэлектродном промежутке в момент времени , В.

2 Более полная информация относительно подсчета энергии искрового разряда приведена в приложении С.

Необходимо обратить внимание на возможность зависимости результатов испытаний от следующих факторов:

- времени задержки воспламенения (например, из-за развития вихревого движения в камере);

- концентрации пыли;

- напряжения заряда конденсатора;

- электрической емкости конденсатора;

- индуктивности разрядной цепи;

- активного сопротивления разрядной цепи;

- материала, размеров электродов и промежутка между ними.

Для ограничения расходов на испытания, в каждой установке для испытаний используют электроды, изготовленные из особого материала с определенными размерами и минимальным межэлектродным промежутком. Активное сопротивление разрядной цепи должно быть как можно более низким.

Оптимальная концентрация пыли и минимальный уровень вихревого движения не могут быть достигнуты за один этап. Для этого требуется несколько этапов:

Этап 1. Необходимо начать его со значения энергии зажигания, которое точно вызовет воспламенение заданной концентрации в воздухе испытуемой смеси. Пошагово уменьшать энергию искрового разряда (например, на 50%) при заданной концентрации пыли, пока не будет происходить воспламенения облака пыли во время 10 испытаний при заданной энергии.

Этап 2. Следовать последовательности проведения испытаний, изменяя концентрацию пыли (750 мг, 1200 мг, 2000 мг, 3000 мг) при минимальном значении энергии, определенном на этапе 1. Если при какой-либо концентрации пыли происходит воспламенение, то для этой концентрации необходимо повторить этап 1.

Этап 3. Повторить процедуру при сочетании энергии зажигания и концентрации пыли, изменяя время задержки (60 мс, 120 мс и 180 мс), до того, как будет определено наибольшее значение энергии, при которой воспламенения не произойдет.

Величина минимальной энергии воспламенения (![]() ) находится между наибольшим значением энергии (

) находится между наибольшим значением энергии (![]() ), при котором воспламенения не происходит и минимальным значением энергии (

), при котором воспламенения не происходит и минимальным значением энергии (![]() ), при котором наблюдается воспламенение

), при котором наблюдается воспламенение

![]() .

.

8.3.4 Калибровка для определения минимальной энергии зажигания электрическим искровым разрядом

Калибровку необходимо проводить на контрольной эталонной пыли.

Должны быть учтены параметры рассеивания пыли, включая время задержки воспламенения.

8.3.5 Записи результатов испытаний

Если испытания проводятся в соответствии с требованиями настоящего стандарта, в протоколе испытаний должно быть указано:

- общая индуктивность цепи электрического искрового разряда;

- максимальное значение энергии ![]() , при котором не происходит воспламенение;

, при котором не происходит воспламенение;

- минимальное значение энергии ![]() , при котором происходит воспламенение.

, при котором происходит воспламенение.

8.4 Испытание на удельное электрическое сопротивление

8.4.1 Общие требования

Удельное электрическое сопротивление порошка (порошковой пыли) должно быть измерено согласно следующей процедуре:

Постоянный объем порошка засыпают в специальный измерительный отсек с двумя электродами. Измеряется сопротивление между двумя электродами.

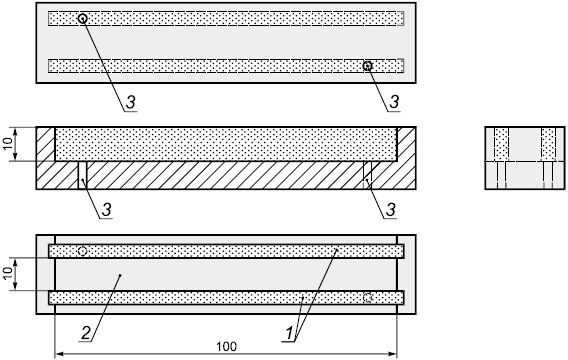

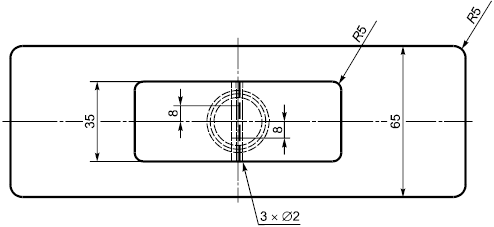

8.4.2 Установка для испытаний

Необходимо использовать измерительный отсек, состоящий из двух параллельных электродов из полированных брусков нержавеющей стали, 10 мм высотой, 100 мм длиной с дистанцией 10 мм, вмонтированных в противоположные стенки находящихся друг напротив друга двух изолированных стержней высотой 10 мм, каждый из которых установлен на изолирующем основании (см. рисунок 5).

Толщина электродов должна быть от 5 до 10 мм. Сопротивление R между электродами должно превышать 100 ТОм. Действительные значения размера отсека должны быть известны для коррекции геометрических искажений в 8.4.3.

Электроды соединяют с тераомметром. Тераомметр должен регулярно поверяться с помощью высокоомного сопротивления известного номинала. Экранирующий (защитный) электрод может быть размещен над измерительным отсеком без взаимодействия с электродами для снижения до минимума электрического шума. При проведении испытаний напряжение должно быть достаточно стабильным так, чтобы зарядный ток из-за колебаний напряжения был пренебрежимо мал по сравнению с током, проходящим через испытуемый образец.

|

1 - нержавеющая сталь; 2 - фторполимер; 3 - штыревой соединитель

Рисунок 5 - Измерительный отсек для измерения сопротивления порошка

8.4.3 Порядок проведения испытаний

Процедура измерений следующая:

a) засыпать количество первоначально необработанной пыли для испытаний между электродами;

b) убрать лишнюю пыль, проведя линейкой по верхней части стержней из нержавеющей стали;

c) измерить сопротивление R заполненного отсека для испытаний между электродами со следующими значениями постоянного напряжения, применяемого в течение 10 с: (105±10) В, (500±25) В, (1000±50) В. Тот же образец пыли в испытательном отсеке может быть использован для всех испытаний при любом, но одинаковом для всех испытаний значении напряжения. Если в ходе измерения продолжительностью 10 с не удается получить постоянное значение, то время проведения измерения должно быть увеличено до (65±5) с.

Примечание - В большинстве случаев, достаточным считается испытательное напряжение (105±10) В. Большие значения напряжения могут привести к нежелательным физическим или химическим явлениям, однако некоторые типы пыли могут проявлять проводимость при более высоких напряжениях.

d) рассчитать сопротивление при всех испытательных напряжениях по формуле:

![]() ,

,

где - сопротивление в Ом·м;

![]() - высота электрода, мм;

- высота электрода, мм;

![]() - длина электрода, мм;

- длина электрода, мм;

- расстояние между электродами, мм.

e) Повторить этапы с b) по d) дважды и рассчитать среднее значение.

8.4.4 Запись результатов испытаний

Токопроводящая пыль группы IIIC должна иметь сопротивление 1·10 Ом·м или менее. Непроводящая пыль группы IIB должна иметь сопротивление более 1·10

Ом·м.

9 Протокол испытаний

В протоколе испытаний должно быть указано:

- обозначение образца (название и химический состав, если это не отражено в названии);

- происхождение или источник получения образца;

- сведения о предварительной подготовке образца;

- характеристика распределения частиц по размерам и содержание влаги, если об этом имеется информация и она не была представлена в ходе подготовительных испытаний;

- форма материала (горючие летучие частицы или горючая пыль);

- условия окружающей среды во время проведения испытания (температура, давление, влажность);

- результаты испытаний, определенные по требованиям данного стандарта:

- горючая пыль или летучие/негорючая пыль или летучие частицы;

- минимальная температура самовоспламенения слоя, минимальная температура самовоспламенения облака, минимальная энергия зажигания, сопротивление;

- категория (группа) взрывоопасности пыли;

- дата, лаборатория, испытатель;

- описание применяемой установки для испытаний;

- калибровка оборудования (согласно национальным стандартам);

- подпись лица, ответственного за испытание.

Приложение А

(обязательное)

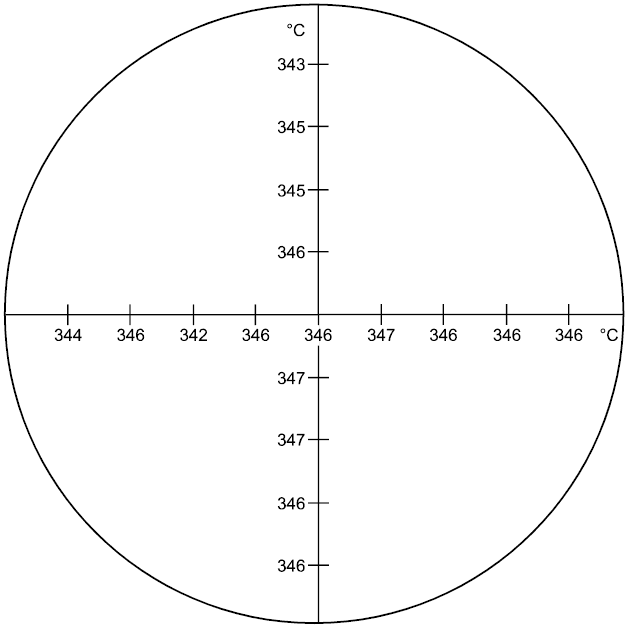

Измерение распределения температуры на поверхности нагреваемой пластины

На рисунке А.1 показано измерение распределения температуры на поверхности нагреваемой пластины. Максимальное отклонение температуры по всей пластине должно быть 5°С. Максимальное отклонение от заданной температуры должно быть 8°С.

|

Рисунок А.1 - Типичное распределение температуры на нагреваемой поверхности (метод А)

Приложение В

(справочное)

Печь Годберта - Гринвальда (ГГ)

Длина трубки из боросиликатного стекла в печи ГГ - (210±10) мм (см. рисунок В.1)

|

1 - камера для рассеивания пыли; 2 - пыль; 3 - соленоидный клапан; 4 - стеклянная трубка; 5 - трубка; 6 - изоляция

Рисунок В.1 - Вертикальный поперечный разрез печи Годберта-Гринвальда

Приложение С

(справочное)

Примеры искрообразующих систем

С.1 Общие требования

Для определения минимальной энергии зажигания пылевоздушной смеси допускается использовать конструкции искрообразующих цепей, описанные в С.2-С.5. Из этих конструкций возможно использование различных камер для воспламенения при условии, что распыление образца пыли оптимизировано и приняты необходимые меры безопасности с целью предотвращения побочных эффектов, возникающих в сравнительно больших камерах от явлений электростатической разрядки в момент распыления. Данные явления вызывают дополнительную зарядку/разрядку конденсатора.

В случае отсоединения аккумулирующего конденсатора от электрода во время заряда, при расчете энергии искрового разряда, должно быть принято во внимание уменьшение напряжения, возникающего из-за увеличения электрической емкости при подключении конденсатора к электроду. При всех расчетах энергии необходимо учитывать полную электрическую емкость разрядной цепи и напряжение в момент разрядки.

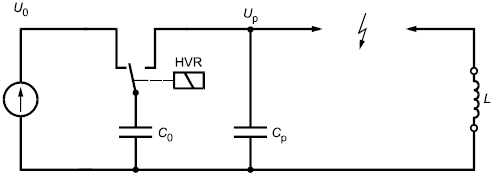

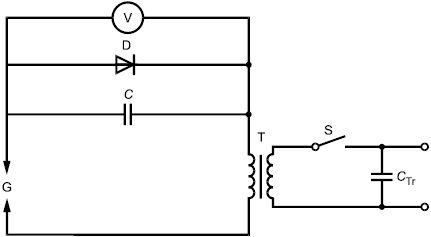

Схема установки для испытаний приведена на рисунке С.1.

|

![]() - зарядное напряжение;

- зарядное напряжение; ![]() - остаточное напряжение;

- остаточное напряжение; ![]() - накопительный конденсатор;

- накопительный конденсатор; ![]() - паразитная емкость;

- паразитная емкость; - индуктивность (дополнительная); HVR - реле высокого напряжения

Рисунок С.1 - Схема установки для испытаний. Зажигание при помощи реле высокого напряжения с использованием системы двух электродов

Для очень низких энергий неустранимая паразитная емкость схемы электродов находится в том же порядке величины, что и значения накопительного конденсатора. Следовательно, паразитная емкость должна сохраняться постоянной, и напряжение искрового заряда рассчитывается по формуле:

![]() .

.

Согласно данной формуле энергия искрового заряда ![]() рассчитывается по следующей формуле:

рассчитывается по следующей формуле:

![]() .

.

Накопительный конденсатор ![]() приобретает заряд

приобретает заряд ![]() . После отключения реле "HVR", разряд сохраняется, но напряжение

. После отключения реле "HVR", разряд сохраняется, но напряжение ![]() снижается до

снижается до ![]() .

.

Цепь зажигания применима только для очень низких энергий искрового разряда. В случае применения энергии свыше 10 Дж высоковольтное реле непригодно для работы с соответствующим большим разрядным током.

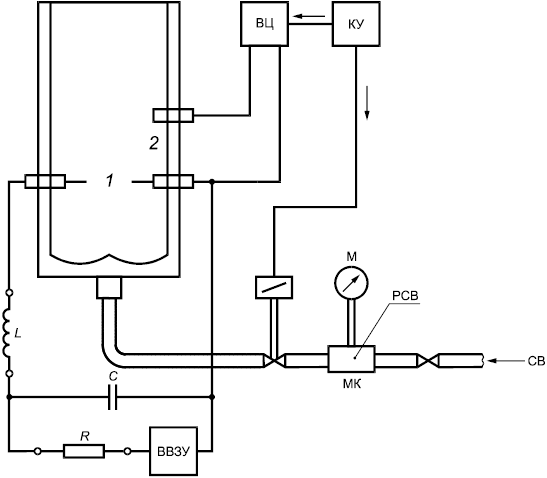

С.2 Зажигание при помощи вспомогательной искры с использованием трех электродов

Схема установки для испытаний приведена на рисунке С.2.

|

1 - основной межэлектродный промежуток; 2 - вспомогательный электрод;

ВЦ - вспомогательная цепь; КУ - контрольное устройство; С - испытательный конденсатор; РСВ - резервуар сжатого воздуха; СВ - сжатый воздух; М - манометр; МК- магнитный клапан; К - запорный клапан; ВВЗУ - зарядное устройство; - индуктивность;

![]() - зарядное сопротивление

- зарядное сопротивление

Рисунок С.2 - Схема установки для проведения испытаний. Зажигание при помощи вспомогательной искры с использованием трех электродов

Отличительным элементом этой установки для испытаний является межэлектродный промежуток, образованный тремя электродами. Два электрода, формирующие основной межэлектродный промежуток 1, расположены соосно, имеют диаметр 3,2 мм, и их концы заострены до диаметра 2 мм на длине 20 мм. Свободный конец вспомогательного электрода 2 наклонен к основному межэлектродному промежутку и имеет длину 20 мм. Описанное устройство устанавливают в трубку Гартмана с открытым верхом, но оно может быть установлено и в других камерах для воспламенения.

После загрузки в устройство для получения пылевоздушной смеси требуемого количества пыли трубку устанавливают в исходное положение. Конденсатор С (от 20 пФ до 10000 пФ), аккумулирующий энергию, заряжают с помощью высоковольтного зарядного устройства (ВВЗУ) через зарядное сопротивление ![]() , которое ограничивает зарядный ток до 1 мА. Зажигание пылевоздушной смеси инициируют контрольным устройством (КУ). При каждом испытании запускают устройство, которое распыляет образец пыли, затем инициируют вспомогательную искру и запуск основного искрового разряда от аккумулирующего конденсатора. Энергия вспомогательной цепи не должна превышать величину в одну десятую от энергии главной разрядной цепи.

, которое ограничивает зарядный ток до 1 мА. Зажигание пылевоздушной смеси инициируют контрольным устройством (КУ). При каждом испытании запускают устройство, которое распыляет образец пыли, затем инициируют вспомогательную искру и запуск основного искрового разряда от аккумулирующего конденсатора. Энергия вспомогательной цепи не должна превышать величину в одну десятую от энергии главной разрядной цепи.

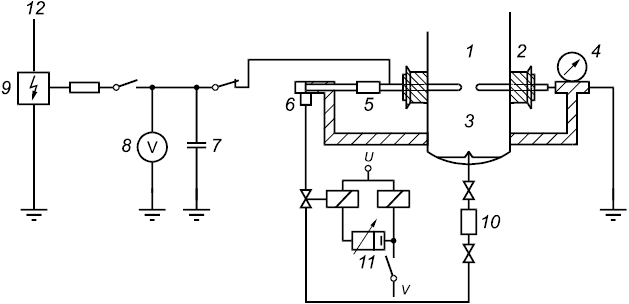

С.3 Зажигание изменением межэлектродного промежутка

Схема установки для испытаний приведена на рисунке С.3.

|

1 - камера для воспламенения с трубкой Гартмана с открытой верхней частью; 2 - пробки из ПТФЭ; 3 - электроды; 4 - микрометрический винт; 5 - изоляционный отрезок трубы из ПТФЭ; 6 - пневматический поршень двойного действия; 7 - конденсатор; 8 - электростатический вольтметр; 9 - генератор высокого напряжения (5-10 кВ); 10 - камера высокого давления; 11 - таймер; 12 - основное питание

Рисунок С.3 - Схема установки для испытаний. Зажигание изменением межэлектродного промежутка

В два отверстия для крепления электродов в трубке Гартмана с открытой верхней частью (1) вставляют пробки (2) из ПТФЭ (политетрафторэтилена). Пробки предназначены для того, чтобы укрепленные в них электроды (3) могли перемещаться. Заземленный электрод прикреплен к измерительному стержню микрометрического винта (4), зажим которого укорочен и прикреплен к модифицированной трубке Гартмана. На другой электрод, прикрепленный через изоляционную трубку из ПТФЭ (5) к толкателю управляемого пневматического поршня двойного действия (6), имеющего длину рабочего хода 10 мм (номинальный диаметр поршня - 35 мм; рабочее давление - 600 кПа), подают высокое напряжение. Электрод высокого напряжения подсоединен к конденсатору (7) емкостью от 26 пФ до 311 мкФ. Электростатический вольтметр (8) фиксирует напряжение, до которого заряжается конденсатор. После отсоединения генератора высокого напряжения (9) от цепи конденсатора открывается электропневматический клапан и сжатый воздух из камеры высокого давления (10) распыляет образец пыли, образуя пылевоздушную смесь. После задержки, установленной таймерным устройством (11), электрод высокого напряжения выдвигается в рабочее положение, и накопленная в конденсаторе энергия выделяется в межэлектродном промежутке.

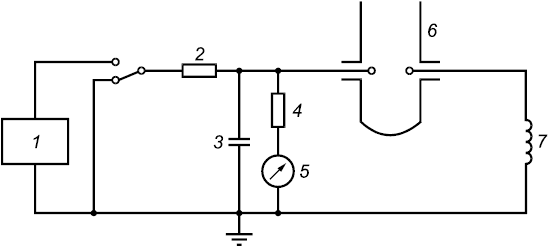

С.4 Зажигание увеличением напряжения (зарядная цепь)

Схема установки для испытаний приведена на рисунке С.4.

|

1 - источник постоянного тока; 2 - резистор, ограничивающий ток; 3 - конденсатор; 4 - развязывающий резистор; 5 - электростатический вольтметр; 6 - камера для воспламенения; 7 - катушка индуктивности 1 мГн

Рисунок С.4 - Схема установки для испытаний. Зажигание увеличением напряжения (зарядная цепь)

Метод увеличения напряжения на конденсаторе цепи является одним из самых простых методов создания искрового разряда известной энергии для определения минимальной энергии зажигания пылевоздушных смесей.

Высоковольтный источник постоянного тока медленно повышает напряжение на конденсаторе до тех пор, пока не возникнет искровой разряд. Затем цикл повторяют, давая серию искровых разрядов одинаковой энергии. В цепь включен токоограничивающий резистор сопротивлением от 10 до 10

Ом. Потенциал на конденсаторе измеряют электростатическим вольтметром, подсоединенным к обкладкам конденсатора через развязывающий резистор, имеющий сопротивление от 10

до 10

Ом. Изменяя емкость конденсатора и, если необходимо, напряжение разряда в данной цепи, можно легко получить искровые разряды от 1 мДж и выше.

Параметры схемы для формирования искровых разрядов требуемой энергии определяют до помещения образца пыли в камеру для воспламенения. Подбирают емкость конденсатора и напряжение от 10 до 30 кВ. Затем устанавливают подбором напряжение и расстояние между электродами до появления в межэлектродном промежутке искровых разрядов требуемой энергии и равной 0,5 ![]() . В данном выражении

. В данном выражении ![]() - напряжение заряженного конденсатора, при котором возникает искровой разряд,

- напряжение заряженного конденсатора, при котором возникает искровой разряд, ![]() - полная электрическая емкость разрядной цепи электрода высокого напряжения, которая может быть измерена при помощи обычных мостовых методов постоянного тока. При проведении испытаний на воспламенение заземленный электрод высокого напряжения помещают в камеру для зажигания после того, как туда уже помещен образец пыли, подлежащий испытанию. Высоковольтный источник постоянного тока включают в цепь и, когда между электродами начнут проходить искровые разряды, распыляют образец пыли воздушной струей. При этом фиксируют, появится ли воспламенение и распространяется ли пламя от искрового разряда.

- полная электрическая емкость разрядной цепи электрода высокого напряжения, которая может быть измерена при помощи обычных мостовых методов постоянного тока. При проведении испытаний на воспламенение заземленный электрод высокого напряжения помещают в камеру для зажигания после того, как туда уже помещен образец пыли, подлежащий испытанию. Высоковольтный источник постоянного тока включают в цепь и, когда между электродами начнут проходить искровые разряды, распыляют образец пыли воздушной струей. При этом фиксируют, появится ли воспламенение и распространяется ли пламя от искрового разряда.

Первые испытания обычно выполняют с искровым разрядом высокой энергии 500 мДж. После появления воспламенения искровую энергию ступенчато понижают, и испытания повторяют, как описано в 8.3, до тех пор, пока искровые разряды не перестанут воспламенять пылевоздушную смесь.

С.5 Зажигание вспомогательной искрой с использованием нормальной системы двух электродов (триггерный трансформатор в разрядной цепи)

Схема установки для испытаний приведена на рисунке С.5.

|

![]() - основной конденсатор;

- основной конденсатор; ![]() - конденсатор в цепи триггера; D - диод; S - выключатель; T - трансформатор; G - межэлектродный промежуток; V - импульсный вольтметр

- конденсатор в цепи триггера; D - диод; S - выключатель; T - трансформатор; G - межэлектродный промежуток; V - импульсный вольтметр

Рисунок С.5 - Схема установки испытаний. Зажигание вспомогательной искрой с использованием нормальной системы двух электродов (триггерный трансформатор в разрядной цепи)

Данная цепь не может быть использована для испытания без индуктивности. ![]() - разрядный конденсатор, имеющий исходное напряжение

- разрядный конденсатор, имеющий исходное напряжение ![]() . Емкость конденсатора, которая может изменяться от 40 пФ и ниже ступенчато с коэффициентом 10, и напряжение, которое может изменяться от 1000 В до 400 или 500 В (практический минимальный уровень), позволяют получить широкий диапазон энергий, величины которых рассчитывают по формуле 0,5

. Емкость конденсатора, которая может изменяться от 40 пФ и ниже ступенчато с коэффициентом 10, и напряжение, которое может изменяться от 1000 В до 400 или 500 В (практический минимальный уровень), позволяют получить широкий диапазон энергий, величины которых рассчитывают по формуле 0,5 ![]() . Инициирование искрового разряда в заданный момент требуется для синхронизации искрового разряда с формированием нестабильного облака пыли и выполняется с помощью спусковой схемы (триггера), в которой основными элементами являются конденсатор

. Инициирование искрового разряда в заданный момент требуется для синхронизации искрового разряда с формированием нестабильного облака пыли и выполняется с помощью спусковой схемы (триггера), в которой основными элементами являются конденсатор ![]() , выключатель

, выключатель ![]() и первичная катушка триггерного трансформатора. После замыкания выключателя во вторичной катушке трансформатора возникает импульс высокого напряжения с минимальным значением, приблизительно равным 15 кВ, вызывая пробой межэлектродного промежутка

и первичная катушка триггерного трансформатора. После замыкания выключателя во вторичной катушке трансформатора возникает импульс высокого напряжения с минимальным значением, приблизительно равным 15 кВ, вызывая пробой межэлектродного промежутка ![]() и разряд основного конденсатора. Опыт показывает, что с помощью триггерной схемы очень трудно уменьшить мощность, подводимую к межэлектродному промежутку, до значения 2-5 мДж. По этой причине описанный триггерный метод применим только к искровым энергиям свыше 5 мДж.

и разряд основного конденсатора. Опыт показывает, что с помощью триггерной схемы очень трудно уменьшить мощность, подводимую к межэлектродному промежутку, до значения 2-5 мДж. По этой причине описанный триггерный метод применим только к искровым энергиям свыше 5 мДж.

Энергии искровых разрядов, возникающих при различных комбинациях ![]() и

и ![]() , определяют измерением тока в межэлектродном промежутке и приложенного к нему напряжения как функции времени и интегрированием кривой мощности по времени. Функция диода

, определяют измерением тока в межэлектродном промежутке и приложенного к нему напряжения как функции времени и интегрированием кривой мощности по времени. Функция диода ![]() состоит в получении только однополярных разрядов. Коэффициент самоиндукции вторичной катушки триггерного трансформатора должен быть от 1 до 2 мГн.

состоит в получении только однополярных разрядов. Коэффициент самоиндукции вторичной катушки триггерного трансформатора должен быть от 1 до 2 мГн.

Приложение D

(обязательное)

Вертикальная трубка (модифицированная трубка Гартмана)

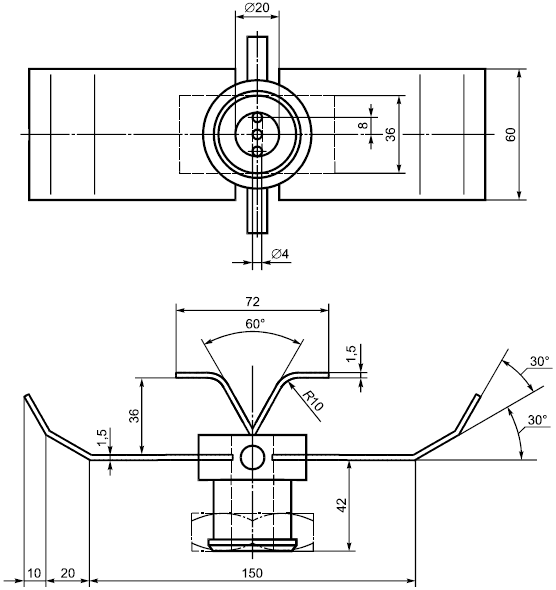

На рисунке D.1 изображен поперечный срез узла модифицированной трубки Гартмана

|

1 - трубка для рассеивания; 2 - облако пыли; 3 - электрод; 4 - искровой промежуток; 5 - источник высокого напряжения; 6 - испытуемый образец; 7 - чаша для рассеивания; 8 - измерительное устройство давления; 9 - резервуар с воздухом; 10 - соленоидный клапан; 11 - соленоидный клапан; 12 - воздух

Рисунок D.1 - Вертикальная трубка (модифицированная трубка Гартмана)

Приложение E

(справочное)

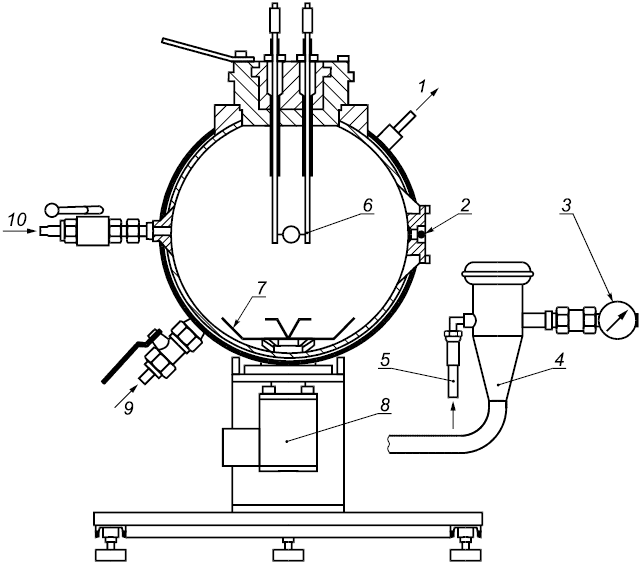

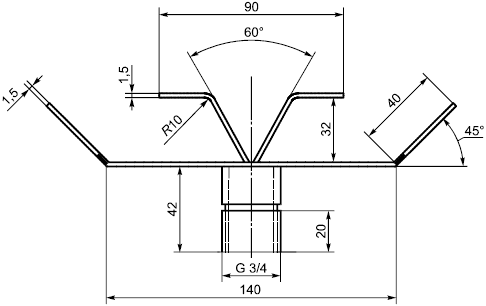

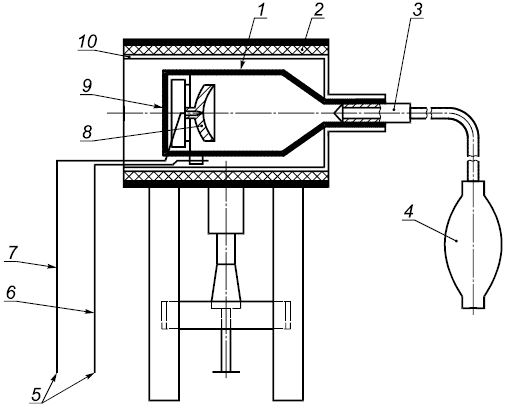

20-литровая сфера

Камерой для воспламенения является сфера, выдерживающая взрыв, изготовленная из нержавеющей стали, внутренний объем которой равен 20 литрам. Кожух водяного охлаждения служит для рассеивания тепла от взрыва. Для испытаний пыль распыляют в сфере из герметичного контейнера пыли через быстродействующий клапан и рассеивающие форсунки. На рисунке E.2 и E.3 изображена рассеивающая форсунка. Быстродействующий клапан открывается пневматически и закрывается с помощью вспомогательного клапана. Клапаны подачи сжатого воздуха активируются электрически. В систему измерения давления входят не менее двух датчиков давления, снимающих показания и контролирующих оборудование (см. рисунок E.1). Конструкция камеры для воспламенений должна выдерживать избыточное давление не менее 2000 кПа. В камере имеется средство для создания вакуума.

Если невозможно соответствующим образом рассеять материал с помощью рассеивающей форсунки, допускается использовать альтернативный метод испытаний материала:

- может быть использована другая форсунка, например, грибовидная чаша, изображенная на рисунке Е.4;

- материал должен быть рассеян так, чтобы уменьшить диапазон размера частиц до той степени, которую можно рассеять.

|

1 - отверстие для стока воды; 2 - датчик давления; 3 - манометр; 4 - контейнер для пыли (0,6 л); 5 - впускное отверстие для воздуха; 6 - источник воспламенения; 7 - рассеивающая форсунка; 8 - быстродействующий клапан; 9 - отверстие для подачи воды; 10 - выпускное отверстие (воздух, продукты химической реакции)

Рисунок E.1 - Схема устройства для испытаний в 20-литровой сфере

|

Рисунок E.2 - Изображение поперечного сечения рассеивающей форсунки

|

Рисунок E.3 - Вид сверху рассеивающей форсунки

|

1 - чаша; 2 - колпак; 3 - установочный винт; 4 - гнездо для шестигранной головки; 5 - О-образное уплотнение

Рисунок E.4 - Изображение поперечного сечения рассеивающей чаши

Приложение F

(справочное)

Печь ВАМ

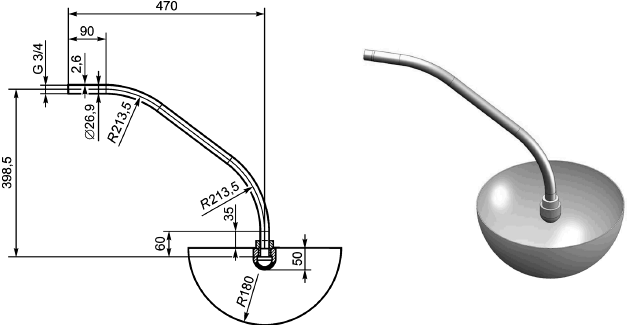

Схема печи ВАМ приведена на рисунке F.1.

|

1 - испытательная камера; 2 - нагревательный элемент (1500 Вт); 3 - впускной воздухопровод; 4 - резиновая груша; 5 - соединение с устройством контроля; 6 - контрольная термопара; 7 - измерительная термопара; 8 - отражательная поверхность; 9 - затворка; 10 - печь

Рисунок F.1 - Схема печи ВАМ

Приложение G

(справочное)

Данные для определения характеристик взрыва пыли

Данные находятся в свободном доступе на английском, французском и немецком языках на GESTIS-DUST-ЕХ (www/dguv.de/ifa/gestis-dust-ex).

Известно, что данные о характеристиках пыли сильно изменяются в зависимости от свойств образца, например, влажности и размера частиц. Данные, указанные в базе данных, представляют собой обширную подборку данных, которые можно использовать при детальной оценке ее применимости к рассматриваемому материалу.

Приложение Н

(справочное)

Камера объемом 1 м

Н.1 Принцип проведения испытания

Пыль рассеивают в закрытой устойчивой к возможным перепадам давления и воспламенению камере объемом 1 м для образования облака в стандартных первоначальных условиях давления и температуры. Опыты по воспламенению проводятся с пиротехническими устройствами поджига.

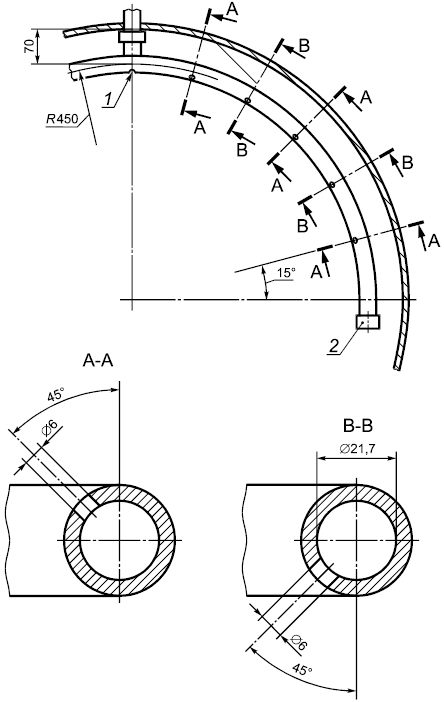

Н.2 Установка для испытаний

Стандартной камерой для воспламенения является камера объемом 1 м сферической или цилиндрической формы, способная выдержать давление взрыва. Соотношение сторон цилиндрической камеры должно быть 1:1 с соответствующим допуском ±10% (см. рисунок Н.1). Конструкция камеры для воспламенения должна выдерживать избыточное давление не менее 2000 кПа.

Установка должна быть снабжена электрическим или/и механическим выключателями для обеспечения, насколько это возможно того, чтобы любые отверстия в камере (например, главная дверь, входные отверстия для инструментов, входные или выходные отверстия) были соответствующим образом закрыты до начала испытания. Конструкция установки должна обеспечивать сброс остаточного давления в камере перед ее открытием.

Основные элементы испытательной установки:

- камера для воспламенения;

- контейнер для пыли (5,4 л);

- система рассевания пыли (полукруглое рассеивающее устройство);

- быстродействующий отпорный клапан;

- источник воспламенения (2·5 кДж);

- устройство контроля;

- система измерения давления с двумя датчиками (±10 кПа).

Рассеиваемая пыль загружается в контейнер для пыли объемом 5,4 л и соотношением сторон 3:1. Конструкция должна выдерживать избыточное давление не менее 2000 кПа.

Контейнер для пыли имеет выходное отверстие в основании, через которое пыль высвобождается из контейнера. Данное отверстие закрыто быстродействующим клапаном. Конструкция клапана должна предусматривать возможность открытия менее чем через 100 мс.

Для рассеивания пыли установлено перфорированное полукруглое рассеивающее устройство (рисунок H.1 и H.2) внутри камеры для воспламенения. Труба для подачи воды с внутренним диаметром 21,7 мм устанавливается с 13 отверстиями диаметром 6 мм (включая одно отверстие в каждом конце колпака), расположение которых показано на рисунке H.2.

Для грубых, объемных, волокнистых или плохо текущих образцов пыли возможно не удастся достичь соответствующего распределения пыли через полукруглое рассеивающее устройство. В качестве альтернативы в этом случае следует использовать рассеивающую форсунку или рассеивающую чашу (рисунок H.3 и Н.4). Запись об использованном устройстве рассеивания должна быть включена в протокол.

Примечание - На размер частиц хрупких материалов может влиять система рассеивания.

Источник воспламенения состоит из двух электрических пиротехнических воспламенителей, энергия зажигания каждого 5 кДж. Это номинальная калориметрическая энергия, основанная на массе пиротехнического порошка в воспламенителях. Два воспламенителя должны располагаться в центре камеры для воспламенения, срабатывая в противоположных направлениях.

Система измерения давления включает не менее двух датчиков давления и устройства, фиксирующего показания. Датчики давления должны быть установлены в испытательной камере с их измерительным наконечником наравне с внутренней стенкой. Должны быть приняты меры по исключению влияния температуры на датчики давления. Если разница в давлении, измеренная двумя датчиками давления, составляет более 10 кПа среднего значения, то необходимо проверить точность показания датчиков и повторно их калибровать.

|

1 - датчик давления; 2 - пиротехнические устройства поджига; 3 - подача продувочного воздуха; 4 - полукруглое раздаточное устройство; 5 - контейнер для пыли; 6 - быстродействующий клапан; 7 - соединительная трубка; 8 - выходное отверстие для удаления газа

Рисунок H.1 - Схема камеры объемом 1 м

|

1 - отверстие 6 мм; 2 - колпачок с отверстием 6 мм

Рисунок H.2 - Расположение отверстий 6 мм в полукруглом рассеивающем пыль устройстве

|

Рисунок H.3 - Рассеивающая форсунка

|

Рисунок H.4 - Чаша для рассеивания

H.3 Условия испытаний

Избыточное давление при рассеивании - ![]() (2000±100) кПа.

(2000±100) кПа.

Время задержки воспламенения - ![]() (600±60) мс.

(600±60) мс.

Источник воспламенения = два пиротехнических устройства поджига с энергией 5 кДж.

В условиях нормального атмосферного давления.

Примечание - Время задержки воспламенения зависит от диаметра и длины соединительной трубки и обычно калибруется с помощью процедуры верификации.

Н.4 Порядок проведения испытания

Испытания на воспламенение заданных пылевоздушных смесей проводятся в следующем порядке.

Перед началом испытания измеряются и записываются в протокол температура внутри камеры и действительное значение давления в камере объемом 1 м в момент воспламенения (исходное давление

![]() ).

).

Необходимое количество пыли размещается в контейнере для пыли. В контейнер затем подается избыточное давление 2000 кПа. Объем насыпанной пыли не должен превышать 75% от контейнера пыли для эффективной подачи под давлением. Если это невозможно выполнить, то можно параллельно использовать две системы рассеивания с контейнерами 5,4 л.

Задержка между началом рассеивания пыли и активацией источника воспламенения (время задержки воспламенения ![]() ) должна составлять (600±60) мс. Давление записывается как функция времени.

) должна составлять (600±60) мс. Давление записывается как функция времени.

По кривой зависимости давления от времени давление взрыва ![]() определяют как среднее арифметическое значение максимальных значений, зафиксированных датчиками давления.

определяют как среднее арифметическое значение максимальных значений, зафиксированных датчиками давления.

Считается, что воспламенение пыли (взрыв пыли) произошло, когда избыточное измеренное давление относительно исходного значения ![]() 30 кПа

30 кПа ![]() . Суммарное измеренное избыточное давление

. Суммарное измеренное избыточное давление ![]() является суммой давлений химических воспламенителей и реакции взрыва образца пыли.

является суммой давлений химических воспламенителей и реакции взрыва образца пыли.

После каждого испытания камеру необходимо очистить.

Данную процедуру обычно повторяют для диапазона концентраций пыли. Предлагается необходимый диапазон начинать с концентрации 250 г·м и пошаговым увеличением концентрации 250 г·м

или снижать пошагово на 50% от предыдущей концентрации согласно последовательности:

...; 60 г·м , 125 г·м

, 250 г·м

, 500 г·м

, 750 г·м

, 1000 г·м

, 1250 г·м

, 1500 г·м

, ... г·м

Примечания

1 В случае высокой плотности материалов, например, металлов, обычно применяется более высокая концентрация (например, до 2500 г·м).

2 Неопределенный состав может повлиять на характеристики воспламенения пыли. В этих условиях может потребоваться измерение неопределенного состава.

Библиография

ASTM 1491-06 | Стандартный метод испытания по определению температуры самовоспламенения облаков пыли |

EN 13821 | Потенциально взрывоопасные среды. Предотвращение и защита от взрыва. Определение минимальной энергии зажигания пылевоздушных смесей |

EN 14034-1 | Определение характеристик воспламенения облаков пыли - Часть 1. Определение максимального давления взрыва |

ISO 4225 | Характеристика количества воздуха. Словарь |

ISO/IEC 80079-34 | Взрывоопасные среды - Применение системы качества для изготовителей оборудования |

VDI 2263 | Возгорания пыли и взрывы пыли: опасность, оценка, защитные меры |

УДК 621.3.002.5-213.34:006.354 | МКС 29.260.20 | Е02 | ОКСТУ 3402 | IDT |

Ключевые слова: характеристики материалов, горючая пыль | ||||

Редакция документа с учетом

изменений и дополнений подготовлена