ГОСТ 8889-88

Группа Г15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ ТУРБИН И КОМПРЕССОРНЫХ МАШИН

Технические требования. Методы контроля

Gears of turbines and compressor machines. Technical requirements. Control methods

ОКСТУ 0073

Дата введения с 01.01.91

до 01.01.2000*

________________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

ИСПОЛНИТЕЛИ

Г.Д.Швецова, канд. техн. наук; В.Г.Кусонский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 08.12.88 N 3996

3. Срок проверки - 1998 г., периодичность проверки - 10 лет

4. ВЗАМЕН ГОСТ 8889-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

1.1.1; 1.3.4; 1.3.7; 1.5.1; 1.5.2; 1.5.5; 1.5.6; 1.6.1; 1.6.3; 1.6.4; 2.2.10; 2.2.11; 2.2.13; 2.2.16; приложение 1, 4 | |

1.3.9; 1.5.8 | |

1.1.2 | |

1.1.2 | |

1.1.3 | |

1.1.5 | |

1.3.3; 1.3.6 |

Настоящий стандарт распространяется на эвольвентные цилиндрические косозубые и шевронные зубчатые передачи с внешними и внутренними зубьями с модулем от 2 до 10 мм включительно, с подвижными и неподвижными осями, с разветвленным и неразветвленным потоками мощности, применяемые в турбинных приводах, а также в приводах компрессорных машин.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования

1.1.1. В зависимости от назначения передачи следует выполнять по 3, 4 и 5-й степеням точности ГОСТ 1643 в соответствии с требованиями настоящего стандарта.

Рекомендации по выбору степеней точности даны в приложении 1.

Примечания:

1. Степень точности передачи определяют по элементу зубчатой передачи (шестерне, колесу или корпусу) с худшими показателями.

2. Для нерабочих боковых поверхностей зубьев или поверхностей, работающих ограниченное время при пониженных скоростях и нагрузках, допускается снижать точность, но не более чем на 2 степени по ГОСТ 1643.

3. Допускается комбинирование степеней точности, при этом кинематическая точность передачи может быть понижена по сравнению с точностью по нормам плавности работы и контакта зубьев, но не более чем на 1 степень.

1.1.2. Зубчатые колеса, их ободья и зубчатые венцы следует изготовлять из легированных и конструкционных сталей по ГОСТ 4543. Зерно стали не должно быть крупнее N 5 по ГОСТ 5639.

Допускается применять специальные стали, прочностные свойства которых не ниже требуемых по ГОСТ 4543.

1.1.3. Требования к поковкам - по ГОСТ 8479.

Допускается применять специальные поковки, прочностные характеристики которых не ниже требуемых по ГОСТ 8479.

1.1.4. При поверхностном упрочнении зубьев толщину, структуру и твердость упрочненного слоя, а также твердость сердцевины следует устанавливать рабочими чертежами.

1.1.5. Зубчатые колеса должны быть подвергнуты динамической балансировке в соответствии с требованиями ГОСТ 22061*, класс точности балансировки не ниже 3-го. Предельное значение динамического усилия от неуравновешенной массы при максимальной рабочей скорости вращения зубчатых колес на каждой опоре - не более 3% расчетного значения статической реакции опоры.

______________

* На территории Российской Федерации действует ГОСТ ИСО 1940-1-2007. - .

Для крупногабаритных тихоходных зубчатых колес допускается статическая балансировка.

Балансировку самоустанавливающихся (бесподшипниковых) зубчатых колес допускается не проводить, если они не имеют на поверхностях вращения мест, обработанных сверлением или фрезерованием, а биение всех поверхностей вращения (кроме тех, к которым предъявляют более высокие требования к соосности с зубчатым венцом) относительно зубчатых венцов не превышает значений, указанных в табл.1.

Таблица 1

1.2. Параметры зубьев

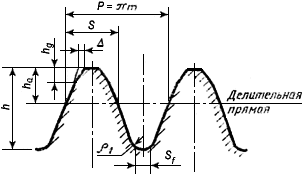

1.2.1. Форма и размеры зубьев нормального номинального исходного контура зубчатых колес должны соответствовать указанным на черт.1 и в табл.2.

Черт.1

Таблица 2

Наименование параметра | Значение параметра | |

для передач переборного типа (цилиндрических зубчатых передач с внешними зубьями) | для планетарных передач | |

Нормальный модуль | - | - |

Угол профиля | 20° | 22°30' |

Высота зуба | 2,5 | 2,4 |

Высота головки зуба | ||

Толщина зуба | ||

зубчатых колес с внешними зубьями | 1,521 | 1,541 |

зубчатых колес с внутренними зубьями | - | 1,541 |

Радиус закругления ножки зуба | 0,714 | 0,748 |

Примечания:

1. Допускается применять исходный контур с углом профиля и толщиной зуба, отличными от указанных в табл.2.

2. Допускаемые отклонения формы впадины зубчатых колес в зависимости от способа их обработки следует устанавливать рабочими чертежами.

3. Для зубчатых колес со шлифованными или шевингованными зубьями в чертежах должны быть указаны размеры, определяющие нижнюю точку шлифованной (шевингованной) части профиля зуба. Не допускаются продольные риски на переходной поверхности зуба, а также уступы в местах перехода шлифованной (шевингованной) части профиля на нешлифованную (нешевингованную), вызывающие концентрацию изгибных напряжений.

1.2.2. Высоту модификации профиля головки зуба и глубину модификации

следует устанавливать рабочими чертежами. При этом высота модификации

должна быть не более 0,4

.

Кривая модификации профиля головки зуба должна сопрягаться с прямолинейным профилем зуба исходного контура.

Рекомендуемая модификация профиля головки зуба нормального исходного контура приведена в приложении 2.

1.2.3. На переходной кривой ножки зуба исходного контура допускается прямолинейный участок, параллельный делительной прямой шириной не более 0,125

.

1.2.4. Коэффициент осевого перекрытия в зубчатых зацеплениях должен быть не менее 1,25 при 3 и 4-й степенях точности передач и 1,5 - при 5-й степени. Для улучшения виброакустических характеристик зубчатых передач рекомендуется

3-4.

1.2.5. Для компенсации деформаций шестерен и обеспечения необходимой полноты контакта по длине зубьев под рабочей нагрузкой, а также для исключения концентрации нагрузки у торцов зубчатых колес допускается выполнять зубья с отклонениями угла наклона линий зубьев и с модификацией у торцов.

1.3. Точность заготовок зубчатых колес и шероховатость поверхности

1.3.1. На краях внешних торцов заготовок шестерен и колес рекомендуется предусматривать контрольные цилиндрические поверхности в виде выступающих буртов или выточек в соответствии с черт.2 или в другом конструктивном исполнении.

1 - контрольный бурт; 2 - контрольный поясок

Черт.2

1.3.2. Вместо буртов в качестве контрольных поверхностей допускается использовать: поверхности шеек, поверхности вершин зубьев, а для сателлитов планетарных передач - поверхность отверстия под ось.

При этом место на поверхности шейки или на поверхности отверстия, используемое в качестве контрольного бурта (пояска), должно быть указано или отмечено и к нему должны быть отнесены все требования, предъявляемые к контрольным буртам.

1.3.3. Поля допусков диаметров шеек колес и шестерен следует устанавливать h6 по ГОСТ 24347, поля допусков диаметров поверхностей внутренних расточек сателлитов - Н7 по ГОСТ 24347.

1.3.4. Допуски круглости и цилиндричности шеек зубчатых колес и поверхностей внутренних расточек сателлитов не должны превышать половины значения допуска на радиальное биение зубчатого венца по ГОСТ 1643.

1.3.5. Допуск соосности шеек в диаметральном выражении, а также разность диаметров шеек колес и шестерен, мкм, не должны превышать значений

![]() , но не более 25 мкм,

, но не более 25 мкм,

где - делительный диаметр зубчатого колеса, мм.

1.3.6. Поля допусков диаметров вершин зубьев при использовании их в качестве измерительных баз следует устанавливать в соответствии с табл.3.

Таблица 3

Диаметр вершин зубьев зубчатого колеса | Поля допусков по ГОСТ 24347 диаметра вершин зубьев зубчатых колес | |

с внешними зубьями | с внутренними зубьями | |

До 500 мм | h7 | Н7 |

Св. 500 мм | h8 | Н8 |

Если поверхность вершин зубьев не используют в качестве измерительной базы или используют, но при этом учитывают ее фактический размер, то для зубчатых колес диаметром до 500 мм поля допусков могут соответствовать h8 и Н8.

1.3.7. Радиальное биение контрольных поверхностей (буртов и поверхности вершин зубьев при использовании ее в качестве из мерительной или технологической базы) относительно базовых поверхностей (шеек или отверстий сателлитов), а также допуски круглости и цилиндричности этих поверхностей не должны превышать половины значения допуска на радиальное биение зубчатого венца по ГОСТ 1643.

Допускается устанавливать указанные отклонения равными полному значению допуска на радиальное биение зубчатого венца при условии учета действительных отклонений каждой контрольной поверхности.

1.3.8. Биение технологических базовых торцов не должно превышать

![]() мкм, но не более 40 мкм,

мкм, но не более 40 мкм,

где - делительный диаметр, мм;

- ширина полушеврона, мм.

1.3.9. Параметры шероховатости поверхностей внутренних расточек сателлитов - 0,63 мкм, рабочих шеек зубчатых колес -

0,32 мкм при окружной скорости шейки вала 30 м/с и более и

0,63 мкм - менее 30 м/с, а контрольных буртов -

1,25 мкм и поверхностей вершин зубьев и технологических базовых торцов -

2,5 мкм по ГОСТ 2789.

1.4. Точность установки заготовок зубчатых колес на зубообрабатывающих станках

1.4.1. Радиальное биение установленной на станке заготовки в плоскостях любого контрольного бурта (или пояска) заготовки с учетом действительного собственного биения бурта относительно шеек должно быть не более 75% значения допуска на радиальное биение зубчатого венца, но не более следующих значений:

20 мкм - при диаметре колеса до 2000 мм;

30 мкм " " " свыше 2000 мм.

1.4.2. Разность радиальных биений верхней и нижней контрольной поверхности не должна превышать половины значения допуска на радиальное биение зубчатого венца.

1.4.3. Угол между направлениями радиальных биений контрольных буртов (или поясков), расстояние между которыми более диаметра зубчатого венца, не должен превышать 60°.

1.5. Точность зубчатых колес и передач и шероховатость зубьев

1.5.1. При оценке точности зубчатых передач в соответствии с требованиями ГОСТ 1643 предпочтение следует отдавать функциональным показателям: кинематической погрешности передачи , циклическим погрешностям передачи

и циклическим погрешностям зубцовой частоты в передаче

и оценке суммарного пятна контакта по высоте и длине зубьев.

При отсутствии средств контроля этих показателей точности зубчатых передач допускается осуществлять контроль точности зубчатых колес.

1.5.2. В качестве показателей кинематической точности зубчатых колес, жестко сидящих на валах с неподвижными осями, принимают погрешность обката и радиальное биение зубчатого венца

. Допуски на указанные погрешности - по ГОСТ 1643.

Допускается принимать другие комплексы показателей кинематической точности зубчатых колес в соответствии с требованиями ГОСТ 1643.

1.5.3. Показателем кинематической точности самоустанавливающихся зубчатых колес планетарных передач является погрешность обката, за которую принимают погрешность обката зубообрабатывающего станка после исключения из нее первой гармонической составляющей с периодом, равным одному обороту его планшайбы. При этом удвоенная амплитуда исключенной из погрешности обката первой гармонической составляющей в сумме с действительным биением поверхностей вращения относительно зубчатого венца не должна превышать значений, указанных в табл.1.

1.5.4. У шевронных зубчатых колес наибольшая алгебраическая разность текущих значений положений исходного контура и наибольшая алгебраическая разность текущих значений погрешностей обката для одноименных боковых поверхностей зубьев двух полушевронов в любом общем для них осевом сечении не должны превышать допусков на радиальное биение зубчатого венца и погрешности обката соответственно.

1.5.5. При зубофрезеровании или зубошлифовании по методу обката с применением доводочных операций зубошевингования и притирки или без применения последних в качестве показателей плавности работы принимают циклические погрешности зубчатых колес и циклические погрешности зубцовой частоты

.

Допуски на циклические погрешности - по ГОСТ 1643.

Допуски на циклические погрешности зубцовой частоты следует принимать равными допускам на циклические погрешности зубчатых колес

при частоте

, где

- число зубьев колеса контролируемой зубчатой передачи.

Допускается принимать в зависимости от технологии зубообработки другие показатели плавности работы зубчатых колес в соответствии с требованиями ГОСТ 1643

.

1.5.6. В качестве показателя контакта зубьев принимают суммарное пятно контакта зубьев передачи в собственном корпусе.

Относительные размеры суммарного пятна контакта - по ГОСТ 1643.

При наличии модифицированного участка профиля зуба (по п.1.2.1) при определении пятна контакта по высоте зубьев за активную боковую поверхность зуба следует принимать

![]() , (1)

, (1)

где - нормальный модуль, мм;

- высота модификации по п.1.2.1, мм.

При наличии продольной модификации зубьев требования к пятну контакта устанавливают рабочими чертежами.

Допускается принимать в качестве показателей контакта зубьев другие показатели, определяющие контакт зубьев в передаче, в соответствии с требованиями ГОСТ 1643.

1.5.7. Для обеспечения получения необходимых размеров суммарного пятна контакта по длине зубьев и равномерности распределения нагрузки по рабочей ширине зубчатых колес рекомендуется в крупногабаритных турбинных зубчатых передачах устанавливать подшипники с регулируемыми вкладышами.

1.5.8. Параметр шероховатости активных боковых поверхностей зубьев зубчатых колес по ГОСТ 2789 - 1,25 мкм.

1.6. Взаимное расположение зубчатых колес, жесткость венцов

1.6.1. Предельные отклонения межосевых расстояний зубчатых передач редукторов переборного типа, а также предельные отклонения расстояний между осями сателлитов планетарных передач не должны превышать значений

, установленных для сопряжений вида

по ГОСТ 1643.

Примечание. Расстояния между осями сателлитов и отклонения этих расстояний определяют в средней плоскости передачи как хорды окружности, номинально пересекающей указанные оси и имеющей центр на оси передачи.

1.6.2. Гарантированный боковой зазор в зубчатых передачах определен параметрами исходного нормального контура, приведенными в табл.2.

Для зубчатых передач редукторов переборного типа он равен

![]() ; (2)

; (2)

для планетарных передач -

![]() . (3)

. (3)

1.6.3. Вид допуска на толщину зубьев - по ГОСТ 1643.

1.6.4. Допуск на разность действительных толщин зубьев у комплекта сателлитов планетарных передач вида и значение его - по ГОСТ 1643.

1.6.5. Метод определения жесткости зубчатых венцов самоустанавливающихся элементов планетарных передач приведен в приложении 3.

1.7. Требования к зубообрабатывающему оборудованию

Указания по использованию зубообрабатывающего оборудования и инструмента при механической обработке зубчатых колес приведены в приложении 4.

2. МЕТОДЫ КОНТРОЛЯ

2.1. Методы контроля заготовок

2.1.1. Размеры диаметров вершин зубьев следует проверять на заготовках шестерен и колес в 2 поперечных сечениях каждого полушеврона, отстоящих от торцов на расстоянии 3 модулей, и по 3 равноотстоящим друг от друга осевым сечениям.

2.1.2. Радиальное биение поверхности вершин зубьев заготовки по контрольным сечениям и контрольных буртов определяют как разность одновременных показаний индикаторов, установленных в одной осевой плоскости заготовки на шейке и поверхности вершин или на шейке и поверхности контрольного бурта.

2.1.3. Биение базового торца заготовки определяют как наибольшую алгебраическую полуразность одновременных показаний 2 индикаторов, установленных в диаметрально противоположных точках торца заготовки, положенной шейками вала в призмы. Осевые перемещения заготовки должны быть ограничены.

При определении биения базового торца непосредственно на станке после обработки торца полный размах показаний индикатора, установленного в диаметрально противоположной по отношению к токарному резцу или шлифовальному кругу точке торца заготовки, не должен превышать удвоенных значений допуска на торцевое биение заготовки.

2.2. Методы контроля зубчатых колес и передач

2.2.1. Кинематический контроль зубчатой передачи по функциональным показателям ,

и

осуществляют на специальных стендах, обеспечивающих нагружение, достаточное для силового замыкания зубьев (передачи с фиксированными осями зубчатых колес), и необходимую ориентацию самоустанавливающихся элементов (планетарные передачи), а также вращение зубчатых элементов передачи с регулируемыми малыми скоростями. Стенды должны быть оснащены встроенными в них прецизионными кинематомерами и устройствами для анализа спектра кинематической погрешности.

2.2.2. Радиальное биение зубчатых венцов шестерен, колес и сателлитов планетарных передач контролируют на зубообрабатывающих станках, осуществляющих окончательную механическую обработку зубьев, или на технологическом стенде. В качестве базы при измерениях радиального биения зубчатых венцов колес, шестерен и сателлитов следует использовать шейки валов или контрольные пояски (бурты), а также цилиндрические поверхности посадочных отверстий сателлита. Контроль радиального биения проводят по кольцевым поясам на расстоянии 3

от каждого края каждого полушеврона не менее чем в 12 точках, равномерно расположенных по окружности.

Радиальное биение поверхностей, используемых в качестве базы при измерении , следует определять по тем же осевым сечениям изделия и при тех же угловых положениях его, при которых контролируют

, и влияние этого биения на результат контроля должно быть учтено.

2.2.3. Контроль взаимного радиального биения всех поверхностей вращения и всех зубчатых венцов центральных самоустанавливающихся элементов планетарных передач должен включать в себя 2 последовательных измерения:

контроль взаимного радиального биения всех соосных (номинально) поверхностей вращения, осуществляемый на том же станке, на котором велась обработка;

контроль взаимного радиального биения зубчатого венца относительно одной из поверхностей вращения.

Контроль проводят с использованием универсальных средств измерения, но на разных станках (например на токарном и зуборезном).

2.2.4. Погрешность обката разрешается контролировать периодически косвенно, т.е. путем определения погрешности кинематической цепи обката - деления зубообрабатывающего станка.

Значение погрешности обката зубчатого колеса (), мкм, определяют по формуле

![]() , (4)

, (4)

где - погрешность обката цепи обката-деления зубообрабатывающего станка, ...";

- делительный диаметр нарезаемого зубчатого колеса, мм.

2.2.5. Наибольшую алгебраическую разность текущих значений погрешностей обката шевронного зубчатого колеса для одноименных боковых поверхностей зубьев двух полушевронов в общем для них осевом сечении допускается оценивать как наибольшую алгебраическую разность значений погрешностей обката зубофрезерного станка, измеренных при обоих направлениях вращения стола в одних и тех же его угловых положениях.

2.2.6. Циклические погрешности зубчатых колес и циклические погрешности зубцовой частоты зубчатых колес

оценивают:

после зубофрезерования или зубошлифования по методу обката по спектру циклических погрешностей цепи обката зубообрабатывающего станка;

после зубошевингования или притирки

и

- по волнистости винтовой линии, измеренной волномером или прибором для оценки погрешности винтовой линии зуба.

2.2.7. За значение циклической погрешности зубчатого колеса (), мкм, после зубофрезерования или зубошлифования по методу обката принимают значение, определяемое по формуле

![]() , (5)

, (5)

где - циклическая погрешность цепи обката зубообрабатывающего станка, частота которой

- целое число за оборот стола при настройке станка на нарезание данного зубчатого колеса, ...";

- делительный диаметр зубчатого колеса, мм.

Если полупроизведение числа зубьев зубчатого колеса на число режущих канавок червячной фрезы

равно или более

- частоты циклической погрешности за оборот стола

![]() , (6)

, (6)

то за значение циклической погрешности (), мкм, принимают значение, определяемое по формуле (7), при условии, что оно меньше значения, определенного по формуле (5)

![]() , (7)

, (7)

где - диаметр вершин зубьев нарезаемого колеса, мм;

- угол развернутости профиля зуба, соответствующий верхней точке активной части профиля зубьев, ...";

- частота циклической погрешности за оборот стола (обычно

![]() - числу зубьев червячного делительного колеса зубообрабатывающего станка).

- числу зубьев червячного делительного колеса зубообрабатывающего станка).

Для зубчатых колес без смещения исходного контура

![]() . (8)

. (8)

2.2.8. За значение циклической погрешности зубчатого колеса (), мкм, после шевингования, а также (

), мкм, и (

), мкм, после притирки принимают значение, определяемое по формуле

![]() , (9)

, (9)

где - средняя высота волны на винтовых линиях зуба зубчатого колеса, мкм;

- угол наклона линии зуба на делительном цилиндре.

Длину волны вдоль винтовой линии определяют при контроле циклической погрешности

частоты

за оборот зубчатого колеса по формуле (10)

![]() ; (10)

; (10)

при контроле циклической погрешности частоты

за оборот зубчатого колеса по формуле (11)

![]() . (11)

. (11)

2.2.9. Циклическую погрешность определяют не менее чем на 3 соседних зубьях в 3 секторах, равномерно расположенных по окружности на каждом полушевроне.

При определении учитывают только те волны, вершины которых располагаются рядами параллельно оси зубчатого колеса.

2.2.10. Контроль циклической погрешности зубчатого колеса после шевингования или притирки допускается не проводить, если значение циклической погрешности, определенное по формуле (5) или (7), будет меньше допускаемого по ГОСТ 1643.

2.2.11. Прямой кинематический контроль зубчатых передач можно заменять косвенным вибрационным контролем (сплошным или выборочным) с определением вибрационных характеристик по всему звуковому и инфразвуковому диапазону частот.

В серийном и мелкосерийном производстве при условии обеспечения конструктивного и технологического подобия изготавливаемых зубчатых передач для погрешностей зацеплений, нормируемых ГОСТ 1643 и настоящим стандартом, могут быть экспериментально установлены соответствующие уровни виброактивности.

Вибрационный контроль зубчатых передач следует осуществлять на специальных стендах при рабочих скоростях и нагрузках и при условии включения зубчатой передачи в систему, аналогичную механической системе агрегата, в котором она должна работать.

Примечания:

1. Диапазон частот при контроле вибраций устанавливает конструктор исходя из возможного спектра возбуждения зубчатой передачи.

2. Допускается проводить виброконтроль при нагрузках, меньших рабочих, но достаточных для обеспечения силового замыкания зубьев, если не предъявляют особых требований к виброакустическим показателям.

2.2.12. Суммарное пятно контакта сопряженных зубчатых колес следует определять в собранной передаче после обкатки ее в собственном корпусе под рабочей нагрузкой по следам контакта на боковых поверхностях зубьев, определяемым по натирам или по снятому слою омедненной поверхности, нанесенного лакового покрытия и т.д.

Доводка относительных размеров суммарного пятна контакта, не сопровождающаяся последующим контролем плавности работы передачи, не допускается.

Примечание. Если передача реверсивная, то пятно контакта определяют при прямом и обратном направлениях вращения.

2.2.13. Промежуточный контроль пятна контакта зубьев зубчатой пары или зубчатого колеса с внутренними зубьями (эпицикла) с измерительным колесом осуществляют на технологическом стенде или в собственном корпусе при малых скоростях и нагрузках, обеспечивающих постоянное контактирование рабочих профилей зубьев.

Размеры пятна контакта определяют по следам краски, нанесенной на зубья колеса (эпицикла) и выдавленной зубьями шестерни измерительного колеса при вращении пары.

Относительные размеры пятна контакта зубьев, устанавливаемые ГОСТ 1643, допускается при этом снижать, если изготовитель гарантирует обеспечение заданного пятна контакта под нагрузкой и если сдаточный контроль осуществляют по п.2.2.12.

2.2.14. В планетарных передачах за суммарное пятно контакта зубьев эпицикла и солнечной шестерни в зацеплении с сателлитами принимают следы прилегания зубьев комплекта сателлитов на эпицикле и солнечной шестерне, а за суммарное пятно контакта сателлитов в зацеплении с эпициклом и солнечной шестерней принимают следы прилегания зубьев эпицикла и солнечной шестерни на сателлите.

2.2.15. Для крупногабаритных (относительно податливых) турбинных зубчатых передач вместо суммарного пятна контакта рекомендуется определять неравномерность деформации зубьев по их длине при работе передачи под полной нагрузкой.

2.2.16. Контроль толщины зубьев (дополнительного смещения исходного контура) проводят в 2 поперечных сечениях каждого полушеврона, отстоящих от торцов на расстоянии 3 , на 3 зубьях, равномерно расположенных по окружностям каждого зубчатого венца.

При этом следует учитывать действительный радиус базы измерения.

Примечание. Действительное дополнительное смещение исходного контура (), мкм, определяют по формуле

![]() , (12)

, (12)

где - значение дополнительного смещения исходного контура при измерении, мкм;

- действительный радиус базы измерения, мм;

- номинальный радиус базы измерения, мм.

Примечание. Допускается применять другие показатели, обеспечивающие гарантированный боковой зазор, в соответствии с требованиями ГОСТ 1643.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ СТЕПЕНЕЙ ТОЧНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ

Таблица 4

Назначение передачи и требования к ней | Степень точности |

Зубчатые передачи главных судовых турбозубчатых агрегатов, к которым предъявляют особенно высокие требования к минимальному уровню виброакустической активности Зубчатые передачи центробежных компрессорных машин, работающие с окружными скоростями свыше 125 м/с, а также в случае особых требований к виброакустическим показателям передач | 3 |

Зубчатые передачи главных судовых турбозубчатых агрегатов, а также судовых установок для привода электрических генераторов и других турбоустановок, к которым предъявляют высокие требования к минимальному уровню виброакустической активности Зубчатые передачи центробежных компрессорных машин, работающие с окружными скоростями от 50 до 125 м/с, если не предъявляют особые требования к виброакустическим показателям передач | 4 |

Зубчатые передачи различных судовых установок, к которым не предъявляют повышенные требования в отношении виброакустических характеристик Зубчатые передачи центробежных компрессорных машин, работающих с окружными скоростями до 50 м/с | 5 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ФОРМА МОДИФИЦИРОВАННОГО УЧАСТКА ПРОФИЛЯ ГОЛОВКИ ЗУБА НОРМАЛЬНОГО НОМИНАЛЬНОГО ИСХОДНОГО КОНТУРА ЗУБЧАТЫХ КОЛЕС С УГЛОМ ПРОФИЛЯ 20°

Черт.3

В табл.5 приведены указанные на черт.3 координаты точек модифицированного участка профиля головки зуба в долях модуля.

Примечание. При нарезании зубчатых колес с числом зубьев 120 следует применять модификацию I, а при

120 - II.

Таблица 5

Координата | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

0,600 | 0,700 | 0,800 | 0,850 | 0,900 | 0,950 | 0,980 | 1,00 | ||

I | 0,2184 | 0,2565 | 0,2992 | 0,3232 | 0,3501 | 0,3822 | 0,4071 | 0,4368 | |

II | 0,2184 | 0,2574 | 0,3037 | 0,3313 | 0,3640 | 0,4066 | 0,4445 | 0,5096 | |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ ВЕНЦОВ САМОУСТАНАВЛИВАЮЩИХСЯ ЭЛЕМЕНТОВ ПЛАНЕТАРНЫХ ПЕРЕДАЧ

С целью компенсации кинематических погрешностей центральных зубчатых колес и обеспечения равномерности распределения нагрузки между сателлитами рекомендуется изгибную деформацию (), см, самоустанавливающихся элементов планетарных передач с числом сателлитов от 4 до 6 включительно определять по формуле

![]() , (13)

, (13)

где и

- крутящие моменты, подводимые к солнечному колесу и эпициклу (в шевронной передаче с двумя венцами - суммарный момент), Н·см;

и

- радиусы нейтрального слоя изгибаемого элемента солнечного колеса и эпицикла, см;

и

- моменты инерции площади поперечного сечения изгибаемого элемента солнечного колеса и эпицикла (в шевронной передаче с двумя венцами - момент инерции, суммарный для 2 венцов), см

;

- модуль упругости материала, Н/см

, (кгс/см

).

Значения должны быть не менее указанных в табл.6.

Таблица 6

Значения , см

Степень | Число сателлитов | Делительный диаметр венца, мм | ||||||

Св. 120 | Св. 200 | Св. 320 | Св. 500 | Св. 800 | Св. 1250 | Св. 2000 | ||

3 и 4 | 4 | 6 | 7 | 9 | 11 | 14 | 18 | 23 |

5 | 10 | 12 | 15 | 18 | 23 | 30 | 39 | |

6 | 30 | 36 | 44 | 54 | 69 | 89 | 117 | |

5 | 4 | 8 | 9 | 11 | 14 | 17 | 22 | 30 |

5 | 14 | 17 | 20 | 25 | 32 | 41 | 54 | |

6 | 38 | 47 | 57 | 71 | 89 | 115 | 151 | |

ПРИЛОЖЕНИЕ 4

Обязательное

УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ ОБОРУДОВАНИЯ И ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ШЕСТЕРЕН И КОЛЕС

1. Механическую обработку зубьев следует проводить на станках, установленных в отдельных помещениях с соблюдением правил виброизоляции. Температура воздуха в помещении должна быть (20±0,5) °С.

Не допускается останавливать станок в процессе обработки зубьев.

2. Не допускается использовать зубообрабатывающие станки, не проверенные на геометрическую и кинематическую точность.

3. Технологическая точность зуборезных станков, используемых при изготовлении шестерен и колес, должна быть достаточной для обеспечения кинематической точности изделий в соответствии с заданной степенью их точности.

4. Предельные значения геометрических погрешностей и циклических погрешностей обката зубообрабатывающих станков, при которых последние могут быть использованы для обработки шестерен и колес, устанавливает предприятие-поставщик с учетом точностных возможностей применяемых им доводочных операций.

5. Для обеспечения требуемых относительных размеров пятна контакта зубьев рекомендуется применять одностороннее шевингование и непродолжительную притирку в паре, не приводящую к появлению заметной волнистости винтовых линий зубьев, соответствующей циклическим погрешностям зубцовой частоты.

Не допускается проводить притирку шестерен и колес в паре при начальном пятне контакта по длине зубьев менее 75% требуемого.

6. Режимы притирки (угловые скорости притираемых элементов передачи и тормозной момент) должны с 3-кратным запасом обеспечивать отсутствие размыкания зубьев.

7. В приводе притирочного стенда не должно быть элементов, которые могут давать ритмичные толчки, кинематическая связь зубчатых передач привода с притираемой передачей не должна быть жесткой.

8. Зубообрабатывающий инструмент (червячные фрезы и шеверы), используемый для обработки шестерен и колес, должен соответствовать требованиям нормативно-технической документации.

Суммарная погрешность зацепления зубообрабатывающего инструмента, используемого для окончательной чистовой обработки зубьев зубчатых колес, не должна превышать половины значения допуска на суммарную погрешность контактной линии по ГОСТ 1643.

Не допускается использовать инструмент, точность которого после его переточки не проконтролирована.

9. Не допускается использовать шевера с числом зубьев, кратным числу зубьев шевингуемого зубчатого колеса или имеющим с ним общие множители.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989