ГОСТ 13552-81

Группа Г15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЦЕПИ ПРИВОДНЫЕ ЗУБЧАТЫЕ

Технические условия

Driving toothed chains.

Specifications

ОКП 41 7319

Дата введения 1982-01-01

ВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 20 марта 1981 г. N 1471

Проверен в 1986 г. Постановлением Госстандарта от 19.12.86 N 4138

Срок действия продлен до 01.01.92*

____________________

* Ограничение срока действия снято Постановлением Госстандарта России N 100 от 03.02.92. (ИУС N 5, 1992 г.). Примечание "КОДЕКС".

ПЕРЕИЗДАНИЕ (март 1987 г.) с Изменением N 1, утвержденным в декабре 1986 г. (ИУС 3-87).

ВЗАМЕН ГОСТ 13552-68

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Приводные зубчатые цепи должны изготавливаться типов:

1 - цепи зубчатые с односторонним зацеплением;

2 - цепи зубчатые с двухсторонним зацеплением.

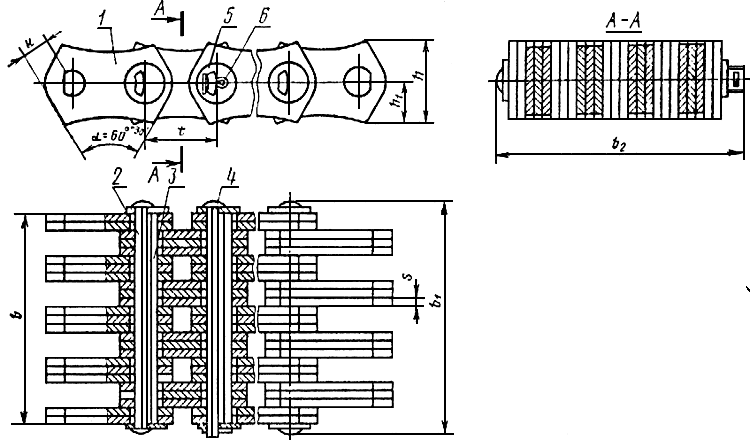

1.2. Основные параметры и размеры приводных зубчатых цепей должны соответствовать на черт.1 и 2 и табл.1.

Тип 1

1 - рабочая пластина; 2 - направляющая пластина; 3 - удлиненная призма;

4 - внутренняя призма; 5 - соединительная призма; 6 - шайба; 7 - шплинт

Черт.1

Тип 2

1 - рабочая пластина; 2 - удлиненная призма; 3 - внутренняя призма;

4 - соединительная призма; 5 - шайба; 6 - шплинт

Черт.2

Таблица 1

Размеры в мм | ||||||||||

Обозначение |

|

|

| Разрушающая нагрузка, кН (кгс), не менее | Масса 1 м цепи в кг, не более | |||||

ПЗ-1-12,7-26-22,5 | 22,5 | 28,5 | 31,5 | 26(2600) | 1,31 | |||||

ПЗ-1-12,7-31-28,5 | 28,5 | 34,5 | 37,5 | 31(3100) | 1,60 | |||||

ПЗ-1-12,7-36-34,5 | 12,7 | 34,5 | 40,5 | 43,5 | 13,4 | 7,0 | 1,5 | 4,76 | 36(3600) | 2,00 |

ПЗ-1-12,7-42-40,5 | 40,5 | 46,5 | 49,5 | 42(4200) | 2,31 | |||||

ПЗ-1-12,7-49-46,5 | 46,5 | 52,5 | 55,5 | 49(4900) | 2,70 | |||||

ПЗ-1-12,7-56-52,5 | 52,5 | 58,5 | 61,5 | 56(5600) | 3,00 | |||||

ПЗ-1-15,875-41-30 | 30,0 | 38,0 | 41,0 | 41(4100) | 2,21 | |||||

ПЗ-1-15,875-50-38 | 38,0 | 46,0 | 49,0 | 50(5000) | 2,71 | |||||

ПЗ-1-15,875-58-46 | 15,875 | 46,0 | 54,0 | 57,0 | 16,7 | 8,7 | 2,0 | 5,95 | 58(5800) | 3,30 |

ПЗ-1-15,875-69-54 |

| 54,0 | 62,0 | 65,0 |

|

|

|

| 69(6900) | 3,90 |

ПЗ-1-15,875-80-62 | 62,0 | 70,0 | 73,0 | 80(8000) | 4,41 | |||||

ПЗ-1-15,875-91-70 | 70,0 | 78,0 | 81,0 | 91(9100) | 5,00 | |||||

ПЗ-1-19,05-74-45 | 45,0 | 54,0 | 56,0 | 74(7400) | 3,90 | |||||

ПЗ-1-19,05-89-57 | 57,0 | 66,0 | 68,0 | 89(8900) | 4,90 | |||||

ПЗ-1-19,05-105-69 | 19,05 | 69,0 | 78,0 | 80,0 | 20,1 | 10,5 | 3,0 | 7,14 | 105(10500) | 5,91 |

ПЗ-1-19,05-124-81 | 81,0 | 90,0 | 92,0 | 124(12400) | 7,00 | |||||

ПЗ-1-19,05-143-93 | 93,0 | 102,0 | 104,0 | 143(14300) | 8,00 | |||||

ПЗ-2-25,4-101-57 | 57,0 | 66,0 | 68,0 | 101(10100) | 8,40 | |||||

ПЗ-2-25,4-132-75 | 25,4 | 75,0 | 84,0 | 86,0 | 26,7 | 13,35 | 3,0 | 9,52 | 132(13200) | 10,80 |

ПЗ-2-25,4-164-93 |

| 93,0 | 102,0 | 104,0 |

|

|

|

| 164(16400) | 13,20 |

ПЗ-2-25,4-196-111 | 111,0 | 120,0 | 122,0 | 196(19600) | 15,40 | |||||

ПЗ-2-31,75-166-75 | 75,0 | 85,0 | 88,0 | 166(16600) | 14,35 | |||||

ПЗ-2-31,75-206-93 | 31,75 | 93,0 | 103,0 | 106,0 | 33,4 | 16,70 | 3,0 | 11,91 | 206(20600) | 16,55 |

ПЗ-2-31,75-246-111 |

| 111,0 | 121,0 | 124,0 |

|

|

|

| 246(24600) | 18,80 |

ПЗ-2-31,75-286-129 | 129,0 | 139,0 | 142,0 | 286(28600) | 21,00 | |||||

Пример условного обозначения приводной зубчатой цепи типа 1 с шагом ![]() мм, с разрушающей нагрузкой 74 кН и рабочей шириной

мм, с разрушающей нагрузкой 74 кН и рабочей шириной ![]() мм:

мм:

Цепь ПЗ-1-19,05-74-45 ГОСТ 13552-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Цепи должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Детали цепей должны изготовляться из марок сталей, обеспечивающих после термообработки или химико-термической обработки, разрушающих нагрузки, указанные в табл.1.

2.3. Общая толщина диффузионного слоя (эффективная толщина и переходная зона) после химико-термической обработки призм должна соответствовать величинам, указанным в табл.2.

Таблица 2

мм | |||||

Шаг цепи | 12,7 | 15,875 | 19,05 | 25,4 | 31,75 |

Общая толщина диффузионного слоя призмы |

|

|

|

|

|

2.4. На поверхности деталей не должно быть трещин, волосовин и других дефектов. Исправление дефектов не допускается.

2.5. Поверхности пластин должны иметь защитное и защитно-декоративное покрытие по ГОСТ 9.306-85. Вид покрытия должен устанавливаться по согласованию с потребителем.

2.6. Отклонение расстояния от центра шарнира до рабочей грани пластины не должно превышать значений, указанных в табл.3.

Таблица 3

мм | |||

Шаг цепи | 12,7; 15,875 | 19,05; 25,4 | 31,75 |

0 | 0 | 0 | |

-0,048 | -0,058 | -0,070 | |

2.7. Несовпадение рабочих граней пластин собранной цепи должно быть не более 0,15 мм.

2.8. Цепь в собранном виде должна иметь подвижность в шарнирных соединениях. Смежные звенья должны свободно проворачиваться от руки.

2.9. Предельное отклонение длины измеряемого отрезка цепей типа 1 в 49 звеньев и цепей типа 2 шага 25,4 и 37 звеньев, шага 31,75 мм в 29 звеньев от номинального значения должно быть только положительным и не превышать 0,25%.

2.10. Цепи должны изготовляться отдельными отрезками с четным числом звеньев: шага 12,7 мм - 80 звеньев, 15,875 мм - 64 звена, 19,05 мм - 54 звена, 25,4 мм - 40 звеньев, 31,75 мм - 32 звена. К каждому отрезку цепи должен поставляться один комплект соединительных элементов: соединительная и внутренняя призма, шайба и шплинт.

Допускается по требованию потребителя изготовление отрезков других длин с другим количеством комплектов соединительных элементов.

2.11. Показатели надежности цепного контура приведены в табл.4.

Таблица 4

Типоразмер цепи | Средняя наработка | Установленная безотказная наработка, ч |

ПЗ-1-12,7-26-22,5 | 250 | 160 |

ПЗ-1-15,875-41-30 | 470 | 300 |

ПЗ-1-19,05-74-45 | 940 | 600 |

ПЗ-2-25,4-101-45 | 2000 | 1250 |

ПЗ-2-31,75-166-75 | 4300 | 2700 |

Критерием отказа является увеличение длины контрольного отрезка цепи из 11 звеньев более 5%.

Примечание. Показатели надежности приведены применительно к режимам стендовых испытаний на надежность, указанным в обязательном приложении.

(Введен дополнительно, Изм. N 1).

3. ПРИЕМКА

3.1. Для проверки соответствия цепей требованиям настоящего стандарта изготовитель должен проводить приемо-сдаточные и периодические стендовые испытания на работоспособность.

3.2. Приемо-сдаточным испытаниям подвергают каждую партию цепей на соответствие требованиям пп.1.2; 2.3-2.9, 5.1. Партия должна состоять не более чем из 500 м одного типоразмера и должна быть не более суточного выпуска.

3.3. Для проведения контроля и испытаний от каждой партии цепей должно быть отобрано следующее минимальное количество образцов:

на соответствие пп.2.4; 2.5, 5.1 - контролю подвергается вся партия (визуально);

на соответствие п.2.8 - все звенья цепи;

на соответствие пп.2.6; 2.7 - два отрезка от партии (8 замеров).

3.4. Если в процессе приемо-сдаточных испытаний хотя бы один из параметров цепей не будет удовлетворять требованиям настоящего стандарта, проводят повторные испытания удвоенного количества образцов. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.5. Испытанию на разрыв должен быть подвергнут один отрезок цепи от партии.

Длина отрезка должна быть не менее семи звеньев, не считая находящихся в захватах.

3.6. Потребитель может проводить контроль качества цепей на соответствие их требований настоящего стандарта в объеме и методами, указанными в пп.3.2; 3.4 и 4.2-4.4.6.

3.7. Периодические стендовые испытания на надежность проводят раз в полгода. Объем выборки для ![]() и

и ![]() по ГОСТ 27.502-83 при нормальном распределении наработки. Контроль показателей надежности - по ГОСТ 27.401-84 методом доверительных границ.

по ГОСТ 27.502-83 при нормальном распределении наработки. Контроль показателей надежности - по ГОСТ 27.401-84 методом доверительных границ.

(Измененная редакция, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Твердость и общую толщину диффузионного слоя контролируют в процессе изготовления деталей. Число контролируемых деталей каждого наименования должно быть не менее 10 от каждой садки печи.

4.2. Проверка совпадения рабочих граней пластин по п.2.7 должна проводиться при нагрузке, составляющей 1% от разрушающей при помощи поверочной линейки по ГОСТ 8026-75 и щупа по ГОСТ 882-75. Щуп более 0,15 мм не должен проходить между линейкой и отдельными пластинами звена.

4.3. Сопряжение цепи с зубьями звездочки проверяется на эталонных звездочках по ГОСТ 13576-81 с числом зубьев 17 (цепи типа 1) и с числом зубьев 22 (цепи типа 2). При наложении цепи на звездочку звенья цепи должны свободно укладываться на зубья звездочки.

4.4. Длину отрезка (п.2.9) измеряют штангенциркулем или специальным измерительным инструментом, обеспечивающим погрешность измерения не более указанной в ГОСТ 8.051-81.

Измерения проводят на одном отрезке цепи от каждой партии при нагрузке, равной 1% от разрушающей, при этом несмазанная цепь должна лежать на горизонтальной плоскости.

4.5. Величина разрушающей нагрузки проверяется на универсальных разрывных машинах путем статического растяжения отрезка цепи.

4.6. Режимы испытаний на надежность приведены в обязательном приложении.

(Введен дополнительно, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На обоих концах каждого отрезка цепи на внешней стороне наружных пластин должен быть нанесен клеймением товарный знак или условное обозначение изготовителя и шаг цепи.

Размеры и место нанесения клейма устанавливаются рабочими чертежами.

5.2. Консервация готовых цепей - по ГОСТ 9.014-78.

Консервация должна обеспечивать стойкость цепей против коррозии не менее года.

5.3. Цепи могут транспортироваться любым видом транспорта.

Для транспортирования цепи должны быть упакованы в дощатые ящики по ГОСТ 10198-78, выложенные внутри упаковочной бумагой (битумированной или дегтевой по ГОСТ 515-77) или другими водонепроницаемыми материалами.

На ящике должна быть нанесена следующая маркировка:

товарный знак или условное обозначение изготовителя;

обозначение цепи;

количество отрезков в ящике;

длина отрезков в метрах.

Допускается по согласованию с потребителем транспортирование цепей автотранспортом и в крытых вагонах без упаковки при условии предохранения их от коррозии, абразивного загрязнения и механических повреждений.

5.4. Каждая партия цепей должна сопровождаться документом, содержащим:

наименование или товарный знак изготовителя;

обозначение цепей;

количество отрезков в партии;

длину отрезков в метрах;

клеймо ОТК;

дату выпуска цепей.

5.5. Цепи должны храниться под навесом или в закрытом помещении в условиях, исключающих их механическое повреждение и коррозию. Условия хранения - по ГОСТ 15150-69.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие приводных зубчатых цепей требованиям настоящего стандарта при условии соблюдения правил эксплуатации, хранения, монтажа и транспортирования.

6.2. Гарантийный срок эксплуатации - 12 мес со дня ввода цепей в эксплуатацию.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ

Обязательное

Режимы стендовых испытаний приводных зубчатых цепей на надежность

Режим испытаний | |||||||

Типоразмер | Коли- | Число звеньев | Частота враще- | Расчетное окружное | Продолжи- | Допускаемое увеличение длины | |

| ведущей | ведомой |

|

| |||

П3-1-12,7-26-22,5 | 90 | 23 | 46 | 2500 | 0,35 (35) | 250 | 5,1 |

ПЗ-1-15,875-41-30 | 90 | 23 | 46 | 1850 | 0,60 (60) | 350 | 3,8 |

ПЗ-1-19,05-74-45 | 90 | 23 | 46 | 1400 | 1,20 (120) | 470 | 2,6 |

ПЗ-2-25,4-101-57 | 76 | 22 | 44 | 900 | 2,00 (200) | 600 | 1,5 |

ПЗ-2-31,75-166-75 | 76 | 22 | 44 | 650 | 3,00 (300) | 800 | 1,0 |

Примечания:

1. Испытываемые цепи смазывают один раз за 7 ч работы.

2. В процессе испытаний не должно быть разрушения деталей цепи.

3. При испытании цепей других типоразмеров, не указанных в таблице, окружное усилие увеличивается пропорционально рабочей ширине цепи.

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: Издательство стандартов, 1987