ГОСТ 34252-2017

(ISO 15783:2002)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ГЕРМЕТИЧНЫЕ

Технические требования. Класс II

Seal-less centrifugal pumps. Technical requirements. Class II

ОКС 23.080

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Российской ассоциацией производителей насосов (РАПН) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 245 "Насосы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2017 г. N 102-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

(Поправка. ИУС N 1-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 2 ноября 2018 г. N 918-ст межгосударственный стандарт ГОСТ 34252-2017 (ISO 15783:2002) введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 15783:2002* "Насосы динамические бессальниковые. Класс II. Технические условия" ("Seal-less rotodynamic pumps - Class II - Specification", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Раздел 2 настоящего стандарта переоформлен в соответствии с требованиями ГОСТ 1.5-2001. Ссылки на непринятые в системе ГОСТ международные стандарты перенесены в раздел "Библиография".

Раздел 3 дополнен рядом определений, широко используемых в отечественной практике насосостроения и применяемых в тексте настоящего стандарта.

Из приложения F удалены марки сталей, относящиеся к национальным классификациям Франции, Германии и Великобритании и добавлены отечественные аналоги в соответствии с ГОСТ.

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 115 "Насосы" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий межгосударственный стандарт подготовлен на основе международного стандарта ISO 15783:2002, устанавливающего технические требования к центробежным герметичным насосам, с учетом дополнения (Amd.1:2008).

Международный стандарт ISO 15783 подготовлен Техническим комитетом ISO/TC 115 "Насосы", подкомитетом SC-1 "Размеры и технические характеристики насосов".

Приложение А является обязательной частью настоящего стандарта. Приложения B, C, D, E, F и G носят исключительно справочный характер.

Моменты, требующие согласования с заказчиком или относящиеся к его компетенции, отмечены в тексте символом () и вынесены в приложение G.

1 Область применения

Настоящий стандарт устанавливает требования к герметичным центробежным насосам с магнитным приводом или с приводом от экранированного двигателя. Такие насосы в основном используются в нефтехимической промышленности и на водоочистных сооружениях. Критерии выбора насоса определенного класса для конкретных условий применения зависят от места установки насоса, шумовых характеристик, правил техники безопасности и экологических норм.

В герметичных насосах внутренний ротор находится внутри герметичного корпуса под давлением, заполненного перекачиваемой жидкостью. Герметизация корпуса, работающего под давлением, или первичной защитной оболочки реализуется за счет использования уплотнений неподвижного соединения, таких как уплотнительные прокладки и кольца.

Как правило, насосы отвечают требованиям общепринятых стандартов (например, требованиям [1] в части взрывозащиты и электромагнитной совместимости), за исключением специальных требований, указанных в настоящем стандарте.

Настоящий стандарт предлагает конструктивные решения относительно места установки, технического обслуживания и безопасности насосов и определяет вопросы, которые должны быть согласованы между заказчиком и производителем/поставщиком.

Наряду с проектными решениями, установленными настоящим стандартом, могут быть применены альтернативные варианты исполнения, удовлетворяющие целям настоящего стандарта и подтвержденные детальным описанием. Применение насосов, не соответствующих всем необходимым требованиям настоящего стандарта, возможно в случае, если отклонения находятся в определенном диапазоне значений, пределы которого устанавливаются настоящим стандартом, и если все отклонения согласованы между заказчиком и производителем/поставщиком.

В случае разночтений между требованиями, указанными в настоящем стандарте, следует использовать следующий порядок приоритетности:

a) заказ на покупку (или запрос, если заказ не был размещен) (см. приложения D и E);

b) листы технических данных (см. приложение А) или технические спецификации;

c) настоящий межгосударственный стандарт;

d) другие стандарты.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ ISO 9906-2015 Насосы динамические. Гидравлические испытания. Классы точности 1, 2 и 3

ГОСТ IEC 60034-1-2014 Машины электрические вращающиеся. Часть 1. Номинальные значения параметров и эксплуатационные характеристики

ГОСТ EN 12162* Насосы жидкостные. Требования техники безопасности. Процедура гидростатического испытания

________________

* Находится на стадии утверждения.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 насос с магнитным приводом (magnetic drive pump; MDP): Тип насоса, у которого приводной вал не имеет физического соединения с ротором и отделен от него герметичной оболочкой (экраном), а передача крутящего момента осуществляется магнитным полем.

3.2 насос с экранированным двигателем (canned motor pump; CMP): Тип насоса, в котором двигатель с насосом представляют собой единый узел, ротор двигателя и рабочие колеса располагаются на общем валу и образуют гидравлическую (проточную) часть насоса, а статор отделен от ротора тонкостенным экраном (гильзой).

Примечания

1 Ротор вращается в перекачиваемой или иной жидкости.

2 Мощность на вал передается с помощью электромагнитного поля.

3.3 герметичный центробежный насос (seal-less rotodynamic pump): Насос, полностью исключающий протечку в атмосферу перекачиваемой среды, перемещение которой осуществляют центробежные силы.

Примечание - Данной конструкцией не предусмотрено использование динамического уплотнения вала в качестве средства первичной герметизации. Для герметизации используется уплотнение неподвижного соединения.

3.3.1 гидравлическая (проточная) часть (hydraulic end): Пространство в корпусе насоса, заполненное рабочей средой, в котором происходит ее перемещение.

3.3.2 приводная сторона (power drive end): Часть насоса, в которой расположены магнитная муфта (в насосах типа MDP) или двигатель (в насосах типа CMP), генерирующие механическую энергию, необходимую для работы гидравлической части.

3.3.3 поток для смазки и охлаждения (lubrication and cooling flow): Поток в области между внутренним магнитом и защитным экраном в магнитном приводе или между ротором и гильзой в насосах с экранированным двигателем, необходимый для отвода тепла, возникающего в результате потерь на вихревые токи из-за недостаточного удельного сопротивления защитных оболочек и фрикционного тепла от подшипников, а также для смазки.

Примечание - Смазка и охлаждение подшипников внутри насоса происходят за счет перекачиваемой жидкости или буферной жидкости из внешнего источника.

3.3.4 конструкция с глухим соединением (close coupled): Тип соединения, в котором двигатель снабжен фланцевым переходником, который крепится непосредственно на корпусе или кожухе насоса и в котором внешнее магнитное кольцо устанавливается на вал двигателя.

Примечание - Определение дано для насосов типа MDP.

3.3.5 конструкция с раздельной установкой (separately coupled): Тип соединения, в котором двигатель и насос отделены от внешнего магнитного кольца, которое установлено на свой собственный вал с опорой на роликоподшипники, а соединение с валом двигателя реализовано за счет упругой муфты.

Примечание - Определение дано для насосов типа MDP.

3.3.6 воздушный зазор (air gap): Радиальное расстояние между внутренней стороной внешнего магнитного кольца и внешней стороной защитной оболочки.

3.3.7 гидравлический зазор (liquid gap): Радиальное расстояние между внутренней поверхностью защитной оболочки и внешней поверхностью магнитного кольца.

Примечание - Определение дано для насосов типа MDP.

3.3.8 гидравлический зазор (liquid gap): Радиальное расстояние между внутренней поверхностью гильзы и внешней поверхностью корпуса ротора.

Примечание - Определение дано для насосов типа CMP.

3.3.9 общий зазор, магнитный зазор (total gap, magnetic gap): Радиальное расстояние между внутренней стороной внешнего магнитного кольца и внешней стороной внутреннего магнита/приводной втулки.

Примечание - Определение дано для насосов типа MDP.

3.3.10 общий зазор, магнитный зазор (total gap, magnetic gap): Общее расстояние между внутренней стороной пластины сердечника статора и внешней стороной пластины сердечника ротора.

Примечание - Определение дано для насосов типа CMP.

3.3.11 радиальная нагрузка (radial load): Боковая нагрузка, действующая перпендикулярно к валу насоса и приводного вала, вызванная несбалансированной гидравлической нагрузкой на рабочее колесо, механическим и магнитным дисбалансом ротора, весом узла ротора и воздействием сил, вызванных циркуляцией жидкости через привод.

Примечание - Определение дано для насосов типов MDP и CMP.

3.3.12 осевое усилие (axial load): Общая осевая нагрузка на вал насоса, вызванная воздействием гидравлической силы на лопатки рабочего колеса и на внутреннее магнитное кольцо.

Примечание - Определение дано для насосов типа MDP.

3.3.13 осевое усилие (axial load): Общая осевая нагрузка на вал насоса, вызванная воздействием гидравлической силы на лопатки рабочего колеса и ротор.

Примечание - Определение дано для насосов типа CMP.

3.3.14 равновесие гидравлических усилий (hydraulic load balance): Компенсация осевого усилия за счет конструкции рабочего колеса, разгрузочных отверстий на рабочем колесе или путем балансировки осевой нагрузки через регулируемые отверстия со стороны привода.

3.3.15 допустимая рабочая область (диапазон) (allowable operating region): Диапазон основных параметров насоса, при работе внутри которого не достигаются предельные значения вибрации или температуры, устанавливаемые в настоящем стандарте, или другие предельные значения, установленные производителем.

3.3.16 минимально допустимая частота вращения [minimum allowable speed (in revolutions per minute)]: Самая низкая частота вращения ротора насоса, при которой обеспечивается его бесперебойная работа.

3.3.17 критическая частота вращения (critical speed): Частота вращения вала, соответствующая частоте его свободных колебаний, при которой проявляется резонанс.

3.3.18 минимальный непрерывный стабильный поток (minimum continuous stable flow): Самое низкое значение потока, при котором насос может работать без превышения пределов вибрации, предусмотренных в настоящем стандарте.

3.3.19 кавитационный запас [net positive suction head (NPSH)]: Общая абсолютная высота всасывания, определяемая как разность между геодезической высотой расположения всасывающего патрубка насоса относительно уровня жидкости в наиболее низко расположенном резервуаре и абсолютного давления насыщенных паров (в метрах).

3.3.20 необходимый кавитационный запас [net positive suction head required (NPSHR)]: Минимальный кавитационный запас на номинальной мощности, необходимой для предотвращения падения напора более чем на 3% вследствие кавитации внутри насоса.

Примечание - Кавитационный запас, в метрах, определяют путем испытаний на воде. Необходимый кавитационный запас (NPSHR) измеряют на всасывающем фланце с известной высотой подвода жидкости.

3.4 пусковой крутящий момент (starting torque): Максимальный крутящий момент, подаваемый на приводные устройства во время пуска установки от полного напряжения.

Примечание - Крутящий момент зависит от гистерезиса роторов насоса и двигателя, пускового момента двигателя и параметров зависимости быстродействия от мощности на жидкостной стороне.

3.5 крутящий момент расцепления (break-out torque): Нагрузка от крутящего момента, действующая на вал привода с заторможенным ротором, при которой возникает расцепление магнитов.

3.6 вращающий момент при заторможенном роторе (locked rotor torque): Наименьший вращающий момент, развиваемый двигателем на его валу и определенный при всех угловых положениях заторможенного ротора при номинальных значениях напряжения и частоты питания.

3.7 вихревые токи (eddy currents): Электрические токи, генерируемые проводящим материалом, при движении в магнитном поле, когда магнитные линии пронизывают его, а вектор магнитной индукции направлен перпендикулярно к направлению движения материала.

3.8 магнитная муфта (magnetic coupling): Устройство с постоянными магнитами, состоящее из внешнего и внутреннего магнитных колец (полумуфт), не имеющих механической связи, взаимодействие которых осуществляется магнитным полем.

Примечание - Внутренняя полумуфта устанавливается на вал ротора, а наружная - на вал привода.

3.9 внутреннее магнитное кольцо (внутренняя магнитная полумуфта) (inner magnet ring): Магнитное устройство, состоящее из постоянного или постоянных магнитов, надежно закрепленных на каркасе полумуфты, работающее внутри проточной части насоса.

Примечание - Внутренняя магнитная полумуфта устанавливается на вал ротора.

3.10 внешнее магнитное кольцо (внешняя магнитная полумуфта) (outer magnet ring): Магнитное устройство, состоящее из постоянного или постоянных магнитов, надежно закрепленных на каркасе полумуфты, работающее снаружи проточной части насоса.

Примечание - Внешняя магнитная полумуфта устанавливается на вал привода.

3.11 Вихревые токи

3.11.1 привод, возбуждаемый индукционными токами (асинхронный привод) (eddy current drive): Асинхронная магнитная муфта, состоящая из внешнего магнитного кольца на постоянных магнитах и внутреннего свободновихревого кольца, содержащего тонкую сеть медного проводника, нанесенного на легкий стальной сердечник ("беличья клетка").

Примечание - Вращаясь, внешнее магнитное кольцо генерирует индукционные токи в медном проводнике, которые превращают сердечник в электромагнит. Электромагнит повторяет вращение магнитного кольца, но на чуть более медленной скорости из-за скольжения.

3.11.2 потери на вихревые токи (eddy current loss): Потери, вызванные вихревыми токами.

Примечание - Эти потери, как правило, рассеиваются в виде тепла за счет электрического сопротивления материала.

3.11.3 свободновихревое кольцо ("беличья клетка") (torque ring): Установленные на ротор пластины сердечника, в пазы которого заложены медные стержни, соединенные на торцах медными кольцами, в которых индуцируются электрические токи за счет вращения внешнего магнитного кольца асинхронного привода.

3.11.4 срыв (decouple): Усилие, необходимое для потери магнитного притяжения между внутренним и внешним магнитными кольцами, в результате чего магнитные полумуфты перестают вращаться синхронно.

3.11.5 скольжение (slip): Разница в частоте вращения между свободновихревым кольцом ("беличьей клеткой") и внешним магнитным кольцом в насосах с асинхронным приводом (в насосах типа MDP) или между рабочей скоростью и синхронной скоростью в насосах с экранированным статором (в насосах типа CMP).

3.11.6 размагничивание (demagnetization): Безвозвратная потеря магнитного взаимодействия.

3.11.7 максимально разрешенная температура (maximum allowable temperature): Максимальная температура, на которую спроектировано оборудование.

3.11.8 максимально допустимое давление [maximum allowable working pressure (MAWP)]: Величина давления, допустимая для максимально долгого воздействия, на которое спроектировано оборудование (или любая его часть, к которой этот термин относится) при работе с максимально разрешенной температурой.

3.12 Защитные оболочки (containment)

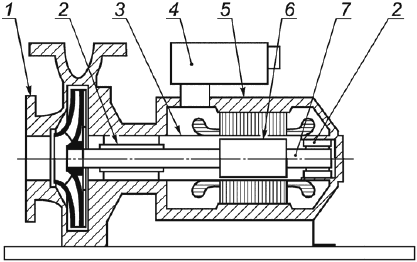

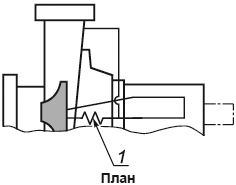

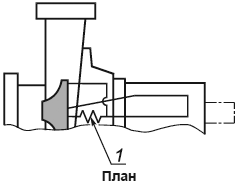

3.12.1 кожух, оболочка (sheath): Тонкостенная герметичная оболочка вокруг внутреннего ротора, обеспечивающая защиту внутреннего магнитного кольца (в насосах типа MDP) или пластин ротора (в насосах типа CMP); см. рисунки 1 и 2.

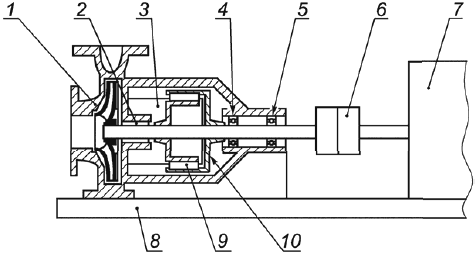

3.12.2 экран (shell): Герметичная оболочка, расположенная в пределах общего зазора между внутренним и внешним магнитными кольцами в насосах с магнитным приводом; см. рисунок 2.

Примечание - Оболочка представляет собой устройство первичной герметизации перекачиваемой жидкости.

3.12.3 гильза (вкладыш) (liner): Герметичная оболочка ротора, выполняющая функции основного герметизирующего элемента, находящаяся в зазоре между статором и ротором в насосах с экранированным двигателем; см. рисунок 1.

3.12.4 вторичная защитная оболочка (secondary containment): Предназначена для удержания перекачиваемой жидкости внутри вторичного корпуса, работающего под давлением, на случай неисправности первичного защитного экрана или гильзы статора.

Примечание - Система снабжена устройством оповещения о поломке первичного защитного экрана или гильзы статора.

3.12.5 вал привода (drive shaft): Вал магнитного привода, расположенного вне гидравлической части, на котором устанавливается внешняя магнитная полумуфта.

Примечание - Определение дано для насосов типа MDP.

3.12.6 вторичный контроль (secondary control): Минимизация утечки перекачиваемой жидкости в случае неисправности защитного экрана или гильзы статора.

3.12.7 система вторичного контроля (secondary control system): Сочетание устройств (в том числе вторичный корпус насоса под давлением и механическое уплотнение), которые, в случае утечки через защитный экран или гильзу статора, призваны минимизировать количество жидкости и безопасно отвести (слить) перекачиваемый продукт.

Примечание - Система снабжается прибором(ами) оповещения об отказе защитного экрана или гильзы статора.

|

1 - гидравлическая часть; 2 - подшипник; 3 - гильза (вкладыш); 4 - кабельный ввод; 5 - сборка статора; 6 - защитный слой "беличья клетка"; 7 - ротор

Рисунок 1 - Пример насоса с экранированным двигателем (CMP)

|

1 - гидравлическая часть; 2 - подшипник; 3 - оболочка; 4 - корпус подшипника; 5 - роликовый подшипник; 6 - муфта; 7 - приводной двигатель; 8 - опорная плита (рама); 9 - защитный слой внутреннего магнитного кольца; 10 - внешнее магнитное кольцо

Рисунок 2 - Пример насоса с магнитным приводом (MDP)

4 Конструкция и характеристики

4.1 Общие положения

4.1.1 Характеристики

Рабочие характеристики должны отображать допустимый рабочий диапазон поставляемого насоса. Предпочтительно выбирать насосы с устойчивой напорной характеристикой. Напорные характеристики должны быть построены для наименьшего и наибольшего диаметров рабочего колеса.

Производитель/поставщик должен указать параметры минимального и максимального непрерывного стабильного потока, при которых насос может работать без превышения допустимых значений шума, вибрации и температуры, предусмотренных настоящим стандартом.

Конструкция насоса должна обеспечить достижение достаточных значений температуры и давления в камере ротора для исключения закипания жидкости на краях лопаток рабочего колеса при всех условиях эксплуатации, в том числе при минимальной подаче, обеспечивая непрерывность охлаждения и смазки подшипников.

4.1.2 Кавитационный запас (NPSH)

Необходимый кавитационный запас насоса (NPSHR) подтверждается испытаниями на чистой холодной воде в соответствии с ГОСТ ISO 9906, если не предусмотрено иное.

Производитель/поставщик должен предоставить типовую кривую NPSHR в зависимости от подачи, на воде. Кривая необходимого NPSHR должна обеспечивать предотвращение падения напора более чем на 3% (критический или надкавитационный запас, NPSH3).

При построении характеристики NPSHR не следует применять поправочные коэффициенты для углеводородов.

Насосы следует подбирать таким образом, чтоб минимальный NPSH и допустимый HPSHA при вводе в эксплуатацию превышали необходимый NPSHR насоса как минимум для обеспечения заданного предела безопасности. Предел безопасности должен быть не менее 0,5 м, однако производитель/поставщик может установить значительно более высокий уровень в зависимости от следующих факторов:

- размера, типа, частоты вращения, гидравлической геометрии или конструкции насоса;

- рабочей частоты вращения или скорости потока на входе;

- перекачиваемой жидкости и температуры;

- сопротивления конструкционных материалов кавитационной эрозии.

4.1.3 Установка вне помещения

Насос должен удовлетворять требованиям установки вне помещения при обычных условиях окружающей среды.

Возможность установки насоса при различных местных или чрезвычайных условиях окружающей среды, таких как высокие или низкие температуры, агрессивная окружающая среда или песчаные бури, определяет заказчик.

4.2 Приводной двигатель

4.2.1 Общие положения

При определении номинальной рабочей характеристики привода необходимо учесть:

a) применение и схему эксплуатации насоса; например, в случае параллельной работы насосов должна быть рассмотрена возможность работы в установленном диапазоне только с одним насосом с учетом особенностей характеристики системы;

b) положение рабочей точки на графической характеристике насоса;

c) циркулирующий поток для смазки подшипников и отвода тепла (особенно для насосов с низкой подачей);

d) свойства перекачиваемой жидкости (вязкость, содержание твердых частиц, плотность);

e) потери мощности и проскальзывание асинхронного привода (только в насосах с магнитным приводом);

f) атмосферные условия места эксплуатации насоса;

g) метод запуска насоса;

- если насос (например, резервный) запускается автоматически, необходимо учесть, может ли он запуститься с открытым или закрытым выпускным клапаном и использоваться для заполнения всасывающего трубопровода в режиме самовсасывания, то есть используется в насосной системе в качестве насоса для поддержания давления в трубопроводе;

h) при использовании частотных преобразователей минимальную постоянную частоту вращения должен указывать производитель/поставщик для обеспечения должной смазки и охлаждения подшипников.

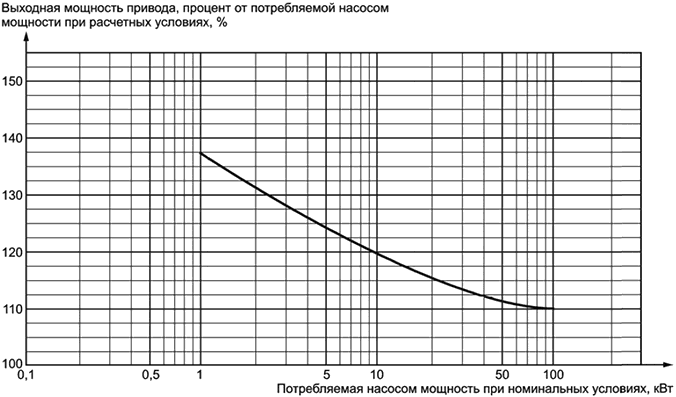

Двигатели, применяемые в качестве главного привода для герметичных насосов, относящихся к настоящему стандарту, должны иметь выходную мощность, большую в процентном отношении относительно номинальной потребляемой мощности насоса, приведенной на рисунке 3. Величина превышения не должна быть менее 1 кВт.

Если выполнение вышеуказанного требования влечет за собой применение нестандартного исполнения двигателя, альтернативное предложение следует согласовать с заказчиком.

|

Рисунок 3 - Расчетная выходная мощность привода в процентах от потребляемой мощности насоса при расчетных условиях

4.2.2 Насосы с магнитным приводом

При выборе магнитного привода необходимо принять во внимание следующие пункты в дополнение к перечисленным выше (см. 4.2.1, а-h):

a) магнитный привод подбирают с учетом допустимого рабочего диапазона при определенном диаметре рабочего колеса и рабочей температуре, а также с учетом параметров перекачиваемой жидкости;

если плотность жидкости при нормальной эксплуатации составляет менее 1000 кг/м

, заказчик и производитель должны согласовать условия проведения испытаний и очистки;

b) нагрев, генерируемый в асинхронном приводе вихревыми токами, потери мощности в защитной оболочке и на подшипниках, а также потери за счет циркуляции жидкости должны отводиться с помощью перекачиваемой жидкости или путем подачи охлаждающей жидкости из внешнего источника;

c) температуру магнитного материала следует поддерживать на уровне (или ниже) номинальных значений, предусмотренных для данного материала. Необратимые потери в магнитном материале недопустимы;

d) необратимые магнитные потери при рабочей температуре магнитного привода не учитывают.

Необходимо избегать использования жидкостей, содержащих ферромагнитные частицы, если не предусмотрен эффективный метод их удаления.

Необходимо принять меры по предотвращению образования наледи в воздушных зазорах при перекачивании жидкостей с низкой температурой.

Магнитные полумуфты должны быть сконструированы так, чтобы исключить срыв при пуске и во время работы на номинальном режиме. При определении силы магнитной связи производитель должен учитывать следующие условия:

a) крутящий момент, необходимый для раскручивания сборки ротора во время пуска двигателя при работе на указанной жидкости. Условия запуска определяет заказчик. Пуск при полной нагрузке допускается для среднего напряжения электродвигателя, если не указано иное;

b) крутящий момент для перекачки жидкости при номинальных значениях потока, температуры, удельного веса и вязкости с возможностью работы на 5-процентное увеличение напора для постоянных электродвигателей или 5-процентное увеличение скорости для электродвигателей с переменной скоростью вращения;

c) если указано, крутящий момент, требуемый для покрытия окончания рабочей кривой характеристики, для погрузочных и насосов, работающих параллельно.

4.2.3 Насосы с экранированным двигателем

Как правило, для охлаждения экранированных двигателей используют перекачиваемую жидкость или охлаждающую жидкость, которую применяют для отвода тепла, возникшего в результате потерь внутри гильзы, потерь на вихревые токи, а также электрических и механических потерь. Температуру обмотки статора следует поддерживать на уровне (или ниже) номинальных значений, предусмотренных классом используемой изоляции.

При определении номинальных параметров экранированного двигателя необходимо принимать во внимание следующие факторы в дополнение к перечисленным выше (см. 4.2.1, а-h):

- потери мощности внутри экранированного ротора;

- потери мощности на подшипниках;

- потери мощности на циркуляцию жидкости;

- требования к взрывозащите.

Производитель/поставщик при необходимости должен определить требования к охлаждающей жидкости из внешнего источника.

При дежурном режиме работы установки необходимо предусмотреть возможность промывки и/или обогрева во избежание осаждения твердых частиц или образования наледи, а также для предотвращения отвердевания или загустевания перекачиваемой жидкости.

Полость статора двигателя насосов с рабочей температурой 160°С (320°F) или менее не должна заполняться маслом. С одобрения заказчика может быть использован теплоотвод из твердого материала для снижения температуры обмоток статора. Насосы с рабочей температурой свыше 160°С (320°F) должны обязательно включать систему охлаждения.

Все дополнительные меры должны быть согласованы между заказчиком и производителем/поставщиком.

4.3 Критическая частота вращения, балансировка и вибрация

4.3.1 Критическая частота вращения

Необходимо определить критическую частоту вращения с учетом параметров перекачиваемой жидкости.

Для некоторых типов насосов (например, для насосов с вертикально расположенным валом и горизонтальных многоступенчатых насосов) первая критическая скорость (критическая частота вращения) может быть ниже рабочей частоты вращения при условии согласования между заказчиком и производителем/поставщиком.

Особое внимание следует уделять насосам с регулируемой частотой вращения.

4.3.2 Балансировка и вибрация

4.3.2.1 Общие положения

Все основные вращающиеся элементы должны быть отбалансированы.

4.3.2.2 Горизонтальные насосы

Значения некомпенсированных вибраций при измерении аппаратурой производителя/поставщика не должны превышать пределы, установленные в таблице 1. Эти значения измеряют радиально на корпусе подшипникового узла в каждой рабочей точке на номинальной частоте вращения (±5%) и номинальной подаче (±5%) при работе без кавитации.

________________

Натурные испытания на месте установки - в соответствии с ГОСТ ИСО 10816-3.

Таблица 1 - Максимально допустимые значения среднеквадратической скорости вибрации

Компоновка насоса | Значения среднеквадратической скорости вибрации, мм/с, не более, для насоса | |

с экранированным двигателем | с магнитным приводом | |

Насос с жесткими опорами | 2,3 | 3,0 |

Насос с жесткими опорами >225 мм | 3,0 | 4,5 |

Насос с гибкими опорами | 3,0 | 4,5 |

Примечание - Скорость вибрации, определенная по частоте вращения и частоте следования лопаток, может быть выше пределов, установленных в таблице. | ||

Изготовитель должен определить класс балансировки, необходимый для достижения приемлемых уровней вибрации в пределах, определенных настоящим стандартом.

Примечание - Приемлемый уровень вибрации может быть достигнут балансировкой в соответствии с классом балансировки G6.3 по ГОСТ ИСО 1940-1.

4.3.2.3 Вертикальные насосы

Точки измерения вибрации должны быть взяты на верхнем фланце двигателя, устанавливаемого на вертикальные насосы с жестким соединением вала с валом двигателя, и на корпусах подшипников вертикальных насосов с подвижным соединением вала с валом двигателя.

Пределы вибрации как для насосов с подшипниками качения, так и для насосов с подшипниками скольжения не должны превышать предельных значений вибрации, приведенных в таблице 1, при проведении измерений на испытательном стенде изготовителя на номинальной скорости вращения (±5%) и номинальной подаче (±5%) при работе в условиях без кавитации.

________________

Натурные испытания на месте установки - в соответствии с ГОСТ ИСО 10816-3.

4.4 Детали, работающие под давлением

4.4.1 Первичная защитная оболочка

Сдерживание перекачиваемой жидкости должно быть реализовано с помощью устройств, способных выдерживать нагрузки, вызванные максимально допустимым рабочим давлением и любыми динамическими нагрузками, возникающими в ходе эксплуатации. Материалы, контактирующие с перекачиваемой жидкостью, должны быть совместимы между собой, а их размеры подбирают таким образом, чтобы обеспечивать реальный срок эксплуатации.

Существуют несколько эффективных методов проектирования деталей, работающих под давлением. Они могут быть основаны на общепринятых национальных стандартах или на других признанных методах. С целью соответствия критериям приемлемости каждый такой метод проектирования должен:

- оформляться в виде письменной процедуры;

- учитывать пределы прочности материалов;

- предусматривать этап контроля;

- проверяться опытным путем или экспериментально.

4.4.2 Вторичная защитная оболочка

При необходимости сдерживания любой возможной утечки насос должен быть оборудован вторичной защитной оболочкой.

Вторичная защитная оболочка должна предусматривать возможность установки заказчиком датчика протечки, после срабатывания которого будет активирована аварийная сигнализация или выполнен останов насоса. Вторичная защитная оболочка должна быть способна сдерживать протечку перекачиваемой жидкости в течение как минимум 48 ч. Система должна обеспечивать герметизацию при максимально допустимом рабочем давлении и любых динамических нагрузках, возникающих в ходе эксплуатации.

4.4.3 Система вторичного контроля

В случае если жидкость не представляет особой опасности, но неконтролируемая утечка является недопустимой в виду опасности для окружающей среды или в виду личного дискомфорта, насос должен быть оборудован системой контроля утечки через первичную защитную оболочку.

Система вторичного контроля должна обеспечить возможность сбора и безопасного отвода утечки через первичную защитную оболочку. Производитель/поставщик должен определить максимально допустимое рабочее давление и предусмотреть сливные отверстия, которые смогут обеспечить сброс 20% потока насоса без превышения такого давления.

4.4.4 Характеристика "давление-температура"

Максимально допустимое рабочее давление насоса в наиболее жестких рабочих условиях должно быть четко определено производителем/поставщиком. Максимально допустимое рабочее давление насоса не должно превышать номинальное давление фланцев насоса.

Расчетное давление проектируемого насоса должно быть не менее 16 бар при 20°С, если это не противоречит характеристикам прочности на разрыв.

Для материалов, механические свойства которых не обеспечивают расчетное давление в 16 бар при 20°С, или если планируется использовать насос при температурах свыше 20°С, характеристика "давление-температура" должна быть скорректирована в соответствии с оцениваемым температурным напряжением материала. Такие условия должны быть указаны производителем/поставщиком.

Защитная оболочка или гильза должна выдерживать абсолютное давление в 0,1 бар и манометрическое давление в 16 бар при 250°C в случае металлических материалов, а также абсолютное давление вакуума в 0,5 бар и манометрическое давление в 16 бар при 20°C в случае использования неметаллических материалов.

4.4.5 Толщина стенки

4.4.5.1 Общие положения

Детали, работающие под давлением, включая защитную оболочку/гильзу, должны быть такой толщины, чтобы выдерживать допустимое рабочее давление при рабочей температуре без деформации, ставящей под угрозу безопасную работу насоса. Испытательное давление не должно вызывать постоянные деформации в соответствии с 6.3.1.

Корпус должен выдерживать давление гидростатического испытания (см. 6.3.1) при температуре окружающей среды.

Размер припуска на коррозию для деталей, подверженных давлению, за исключением защитной оболочки/гильзы, подлежит согласованию между заказчиком и производителем/поставщиком с учетом коррозионных свойств перекачиваемой жидкости и используемых материалов.

4.4.5.2 Насосы с магнитным приводом

Защитную оболочку/экран следует изготавливать из устойчивого к коррозии материала, а толщина стенки должна быть не менее 1 мм, включая допуски на коррозионные потери, согласованные с заказчиком.

4.4.5.3 Насосы с экранированным двигателем

Минимальная толщина стенки вкладыша/гильзы, изготовленных из устойчивого к коррозии материала, должна составлять 0,3 мм.

4.4.6 Материалы

Материалы, используемые для изготовления деталей, подверженных давлению жидкости, следует выбирать с учетом свойств перекачиваемой жидкости, конструкции насоса и его назначения (см. раздел 5).

4.4.7 Конструктивные особенности

4.4.7.1 Разборка

Конструкция насосов должна обеспечивать возможность разборки рабочего колеса, вала, магнитного привода и подшипникового узла без отсоединения всасывающего и напорного патрубков. Необходимо предусмотреть средства для простого разделения компонентов (например, винтовые домкраты).

4.4.7.2 Винтовые домкраты

Если винтовой домкрат (отжимной винт) используют как средство разделения контактирующих поверхностей, одна из поверхностей должна иметь углубления или зенковку, соосную винтовому домкрату, чтобы предотвратить возможность протечки разъема или плохого прилегания поверхностей. По возможности следует избегать использования винтовых домкратов с головкой под торцевой ключ.

4.4.7.3 Кожухи

Если требуется, допускается установка рубашек обогрева или охлаждения.

Кожухи обогрева следует проектировать на рабочее давление от 6 бар при температуре 200°С (для пара) или от 6 бар при 350°С (для теплопередающей жидкости). Рубашки охлаждения должны быть рассчитаны на минимальное рабочее давление 6 бар при 170°С.

Производитель/поставщик должен уведомить о необходимости внешнего обогрева или охлаждения. Примеры стандартных систем представлены в приложении Е.

4.4.7.4 Уплотнения корпуса

Уплотнения разъемов корпусов должны соответствовать условиям эксплуатации и гидростатических испытаний насоса. Прокладки не должны иметь контакта с атмосферой (выхода за пределы корпуса) для предотвращения их механического повреждения (прокола, прорыва).

4.4.7.5 Внешнее болтовое соединение

Болты и шпильки, соединяющие детали корпуса, работающего под давлением, включая корпус магнитной муфты или экранированного двигателя, должны быть диаметром не менее 12 мм.

Примечание - В случае ограниченности пространства возможно использование болтов или шпилек диаметром менее 12 мм.

Выбранное болтовое соединение (необходимого класса) должно соответствовать максимально допустимому рабочему давлению. В случае необходимости применения крепежа особого качества крепления других соединений должны им соответствовать.

4.4.7.6 Опора корпуса при высокой температуре

При применении насосов с магнитным приводом (кроме конструкций с глухим соединением) для перекачивания рабочей среды с температурой свыше 350°С следует предусмотреть опору корпуса насоса по осевой линии.

4.5 Патрубки (насадки) и прочие соединения

4.5.1 Общие положения

Данный подраздел относится ко всем элементам подвода жидкости к насосу независимо от того, предназначены они для эксплуатации или технического обслуживания.

4.5.2 Патрубки всасывающие и напорные

Всасывающие и напорные патрубки для одноступенчатых центробежных насосов должны иметь фланцы, рассчитанные на работу при таком же номинальном давлении. Если данное требование не является обязательным, производитель/поставщик насоса должен это четко обозначить и указать способы разгрузки давления.

4.5.3 Вентиляция и дренаж

4.5.3.1 Вся насосная установка, включая корпус, отдел привода и трубную обвязку, поставляемую производителем, должна быть самовентилируемой и иметь средства вентиляции.

4.5.3.2 Необходимо предусмотреть возможность дренажа любой области, в которую заходит перекачиваемая жидкость.

Заказчик должен обозначить необходимость в дополнительных соединениях для промывки установки перед демонтажем.

Примечание - Как правило, соединения для вентиляции и дренажа не высверливают.

Необходимость высверливания такого соединения необходимо указывать в заказе и/или предложении поставщика.

Устройства для дренажа в многоступенчатых насосах являются предметом согласования между заказчиком и производителем/поставщиком.

4.5.4 Соединения для датчиков давления

Допускается подключение датчиков давления на входном и напорном патрубках.

Примечание - Как правило, соединения для датчиков давления не высверливают.

Необходимость высверливания соединений для датчиков давления должна быть обозначена в заказе и/или предложении.

4.5.5 Заглушки

Материал запорного элемента (заглушки, запирающие экраны фланцев и др.) должен соответствовать свойствам перекачиваемой жидкости. Следует учитывать коррозионную стойкость материалов и минимизировать риск закусывания или поверхностного повреждения резьбы при завинчивании.

4.5.6 Соединения вспомогательных трубопроводов

Все соединения вспомогательных трубопроводов должны соответствовать требованиям по совместимости материалов, быть определенных размеров и толщин в соответствии с требованиями к вспомогательным трубопроводам.

Внутренний диаметр должен быть не менее 8 мм, а толщина стенки - 1 мм. Предпочтительными являются более высокие значения диаметров и толщин стенки.

Для удобства демонтажа вспомогательный трубопровод должен состоять из съемных частей.

Тип соединения съемных частей должен быть согласован с заказчиком.

При диаметре вспомогательного трубопровода, равном или большем 25 мм, соединения должны быть фланцевыми и совместимыми с рабочим давлением.

4.5.7 Идентификация соединений

Все соединения трубопровода и насоса следует идентифицировать в монтажной схеме в соответствии с их назначением и функциями. Соответствующие обозначения рекомендуется наносить также на сам насос для использования в ходе монтажа.

4.6 Внешние силы и моменты на патрубках (всасывающем и напорном)

Используется метод расчета, приведенный в [1], если другой метод не был согласован между заказчиком и производителем/поставщиком.

Заказчик должен определить силы и моменты, передаваемые от трубопровода на насос. Производитель/поставщик должен убедиться, что они не превышают допустимые значения.

Если нагрузки превышают допустимые значения, решение согласуется между заказчиком и производителем/поставщиком.

4.7 Фланцы и патрубки

Размеры используемых фланцев должны соответствовать [2]. Если по технической спецификации изготовителя насоса толщина фланца и его диаметр больше установленных значений, применение таких фланцев допустимо, но они должны иметь торцевые поверхности уплотнения и отверстия для болтов. Необходимо обеспечить правильное размещение головок болтов и/или гаек на обратной поверхности фланцев. Отверстия для болтов размещают концентрично оси фланцев.

4.8 Рабочие колеса

4.8.1 Конструктивное исполнение рабочих колес

Рабочие колеса могут быть закрытого, полуоткрытого и открытого типов в соответствии с назначением.

Литые или сварные рабочие колеса должны быть цельными, за исключением сменных компенсирующих втулок (колец).

По согласованию с заказчиком рабочие колеса допускается изготавливать в ином конструктивном исполнении, например в случае изготовления рабочих колес с входом небольших размеров или из специальных материалов.

Альтернативные конструкции являются предметом согласования между заказчиком и производителем/поставщиком.

4.8.2 Крепление рабочего колеса

Рабочие колеса закрепляют от радиальных и осевых перемещений при вращении в установленном направлении. Рабочие колеса в насосах типа CMP должны быть надежно закреплены от обратного вращения.

4.9 Компенсационные кольца или аналогичные компоненты

При использовании компенсационных колец необходимо предусмотреть возможность их замены и обеспечить надежное крепление.

4.10 Рабочие зазоры

При определении величины зазора между изнашивающимися кольцами щелевых уплотнений и другими движущимися частями необходимо учитывать эксплуатационные режимы и свойства используемых материалов (такие как твердость и износостойкость). Зазор должен обеспечивать надежную работу и исключать возможность заедания на рабочем режиме, а выбранные материалы должны обеспечивать минимальный риск заедания и эрозии.

4.11 Валы

4.11.1 Общие положения

Размеры и жесткость валов должны обеспечивать:

a) передачу расчетного крутящего момента от привода;

b) минимизацию износа и риска заклинивания; и

c) соответствие требованиям к статическим и динамическим радиальным нагрузкам, критической скорости (см. 4.3.1), методам пуска и применимым инерционным нагрузкам.

4.11.2 Шероховатость поверхности

Для насосов с магнитным приводом с манжетным уплотнением шероховатость поверхности вала в области уплотнения подшипника должна быть не более Ra=0,8 мкм. Измерение поверхностной шероховатости проводят в соответствии с [3].

4.12 Подшипники

4.12.1 Общие положения

На силовой вал насосов с магнитным приводом устанавливаются стандартные подшипники качения, если только конструкцией не предусмотрена установка подшипников другого вида.

4.12.2 Срок службы подшипника

Выбор и расчет подшипников качения следует проводить в соответствии с ГОСТ 18854 и ГОСТ 18855. Базовый расчетный ресурс (![]() ) должен быть не менее 17500 ч при работе в пределах допустимого рабочего диапазона с учетом наибольшего размера узла внешнего магнита, который может быть установлен.

) должен быть не менее 17500 ч при работе в пределах допустимого рабочего диапазона с учетом наибольшего размера узла внешнего магнита, который может быть установлен.

4.12.3 Температура подшипника

Производитель/поставщик определяет необходимость охлаждения или нагревания для поддержания температуры подшипника в пределах, установленных изготовителем подшипника. Производитель/поставщик должен предусмотреть возможность установки заказчиком устройства мониторинга.

4.12.4 Смазка

Руководство по эксплуатации должно содержать информацию о типе применяемой смазки и порядке ее применения.

4.12.5 Конструкция корпуса подшипника в насосах с магнитным приводом

Не допускается использовать резьбовые соединения между рубашками охлаждения/нагрева и каналами смазки для предотвращения потерь смазки или смешивания жидкостей.

Конструкция корпуса подшипника должна обеспечить предотвращение попадания загрязнений и утечки смазки через отверстия в корпусе и уплотнение между корпусом подшипника и валом при рабочих условиях.

Отверстия валов (каналы смазки/охлаждения) должны быть сконструированы таким образом, чтобы они не могли стать источником воспламенения при эксплуатации во взрывоопасных зонах.

При использовании масляной смазки необходимо предусмотреть пробку для слива.

Если корпус подшипника одновременно является масляной камерой, необходимо использовать уровнемер или поддерживать постоянный уровень масла. Отметка рекомендованного уровня масла или установленного постоянного уровня должна быть четко видимой.

Если используются несмазываемые подшипники (закрытого типа со смазкой, закладываемой заводом - изготовителем подшипников и предназначенной на весь срок эксплуатации), необходимо предусмотреть способ удаления избытков смазки из подшипника (установка масленок и т.п.).

4.12.6 Подшипники скольжения и упорные подшипники для валов насосов

Подшипники скольжения, поддерживающие рабочее колесо и вал, должны быть изготовлены из материалов, способных выдерживать максимально возможные температуры. Следует избегать подъема температуры до значений, при которых возникает возгорание смазочного масла. Подшипники должны быть надежно закреплены от проворота или проскальзывания и должны обеспечивать надежную поддержку при воздействии любых возникающих радиальных или осевых усилий.

Значение осевых усилий и направление их действия при ![]() ,

, ![]() и

и ![]() должны предоставлять по запросу производители/поставщики.

должны предоставлять по запросу производители/поставщики.

Необходимо обеспечить подходящий объем жидкости для отвода тепла от подшипников. Поток жидкости необходимо организовать таким образом, чтобы исключить образование пузырьков газа на подшипниках качения в ходе эксплуатации.

Если защитная оболочка/гильза также исполняет роль корпуса для подшипников со смазкой от перекачиваемой жидкости, то размеры должны быть подобраны таким образом, чтобы обеспечивать надежную защиту при статических и динамических нагрузках. Производитель/поставщик должен предусмотреть возможность установки устройств мониторинга заказчиком.

4.13 Циркулирующий поток

4.13.1 Общие положения

Поток циркуляции, необходимый для отвода тепла, должен быть таким, чтобы точка парообразования циркулирующей жидкости не была превышена на любом участке контура, при этом необходимо учесть местные очаги и зоны высокой температуры, образующиеся при понижении давления. Циркулирующий поток должен обеспечивать автоматическую вентиляцию оболочки/гильзы во избежание образования пузырьков газа. Для генерации циркулирующего потока допускается использовать дополнительное рабочее колесо.

По запросу заказчика необходимо предоставить параметры циркулирующего потока, включая параметры давления и температуры внутри контура циркуляции.

Если рабочими условиями предусмотрено наличие устройства очистки жидкости для смазки подшипников, возможно применение внутренней или внешней фильтрации. В случае применения внутренней фильтрации устройство должно быть самоочистным. При использовании внешней фильтрации система фильтрации должна быть оборудована устройством оповещения о необходимости замены фильтра. Необходимо избегать снижения напора в направлении области привода, а также следует предусмотреть возможности установки датчика.

Все сварные соединения должны быть проверены на наличие протечек. Процедуры сварки и проведения испытаний предоставляют по запросу.

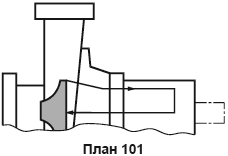

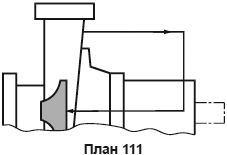

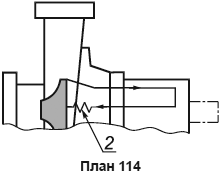

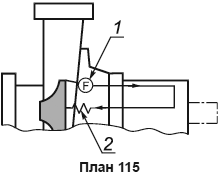

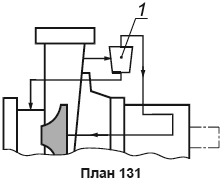

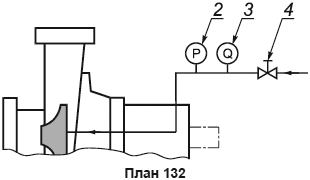

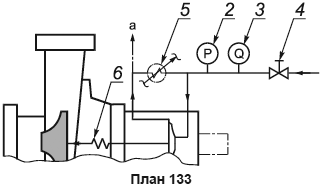

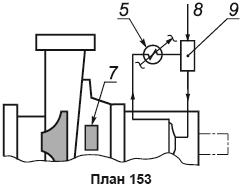

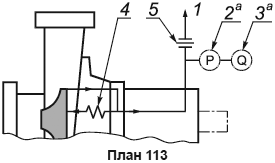

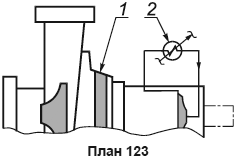

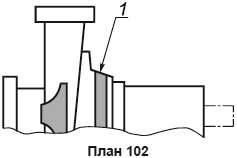

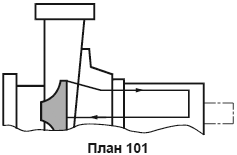

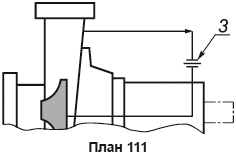

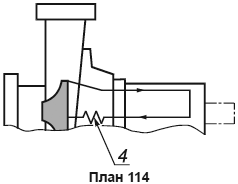

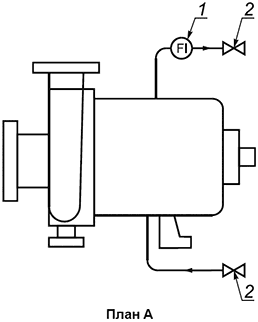

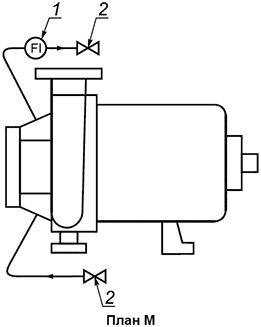

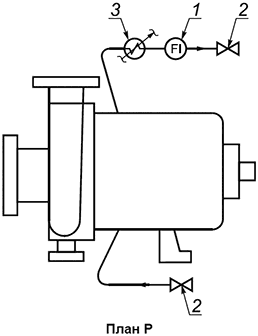

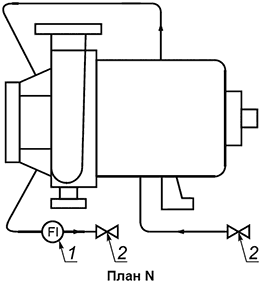

4.13.2 Схемы циркуляции

Стандартные схемы циркуляции приведены в приложении Е. На основании данных приложения, предоставляемого заказчиком, и с учетом конструкции оборудования производитель/поставщик должен рекомендовать наиболее подходящую схему циркуляции.

4.13.3 Магнитные приводы

В случае использования металлической защитной оболочки система контроля температуры циркулирующего потока может предоставляться, только если это необходимо.

Необходимо предусмотреть возможность использования системы контроля утечки в области между защитной оболочкой и корпусом подшипника.

Конструкция должна исключать возможность внешнего повреждения экрана в случае выхода из строя подшипника вала.

Если магниты крепятся к приводному ротору с помощью клейкого материала, производитель/поставщик должен предоставлять информацию относительно типа используемого клейкого материала по запросу.

4.13.4 Экранированные двигатели

При необходимости использования взрывозащищенных двигателей производитель/поставщик должен подобрать конструкцию, соответствующую условиям в месте установки.

Необходимо предусмотреть возможность контроля утечки между первичной и вторичной защитными оболочками.

При необходимости производитель/поставщик должен указать требования к охлаждению или нагреву. Производитель/поставщик также должен предусмотреть возможность установки устройства контроля заказчиком.

В случае использования опасных жидкостей метод герметизации кабельного ввода от двигателя до клеммной коробки должен быть согласован.

Тип герметизирующих материалов следует указывать по запросу.

4.14 Паспортные таблички

Паспортные таблички следует изготавливать из коррозионно-стойкого материала, подходящего для использования в условиях внешней среды. Таблички должны быть надежно закреплены на насосе.

К минимальной информации для указания на паспортных табличках относятся: имя (или торговая марка), адрес производителя/поставщика, идентификационный номер насоса (например, серийный номер или номер изделия), тип и размер.

Необходимо предусмотреть достаточно места для указания следующей дополнительной информации: номинальный расход, общий напор, число оборотов насоса, диаметр рабочего колеса (максимальный и фактический), номинальное давление, давление и температура гидростатических испытаний насоса, материалы, другие отметки, например данные по взрывозащите.

4.15 Указатели направления вращения

Направление вращения обозначается четкой нестираемой стрелкой, расположенной на видном месте.

4.16 Муфты насосов с магнитным приводом

В случае если насос с магнитным приводом соединен с приводом посредством гибкой муфты, размер такой муфты должен обеспечивать передачу максимального крутящего момента привода. Скоростные ограничения муфты должны соответствовать всем возможным рабочим скоростям предполагаемого привода насоса. Допускается использование гибких металлических мембранных муфт.

Если насос с магнитным приводом предназначен для использования в опасной зоне, конструкция муфты должна исключать возможность контакта между двумя половинами муфты в случае поломки гибкого элемента.

Использование муфты без проставки требует согласования.

При использовании распорной муфты длина проставки должна обеспечивать демонтаж внешней магнитной муфты без демонтажа защитной оболочки/экрана.

Полумуфты должны быть надежно зафиксированы от проворота и осевого перемещения относительно валов. Концы вала должны содержать резьбовое центровое отверстие, обеспечивающее надлежащее соединение с муфтой.

Если компоненты муфты отбалансированы совместно, сборку компонентов выполняют в соответствии с нанесенной на компоненты четкой, устойчивой маркировкой.

Эксплуатационное радиальное, осевое и угловое смещения не должны превышать пределы, установленные изготовителем муфты. Муфты необходимо выбирать с учетом условий эксплуатации (таких как температура, изменяющийся крутящий момент, количество включений и т.п.), жесткости насоса и опорной плиты.

Для муфт необходимо предусмотреть защитные устройства, соответствующие местным правилам безопасности.

Динамическую балансировку выполняют по запросу заказчика.

Примечание - Как правило, динамическую балансировку выполняют в соответствии с классом балансировки G6.3 по ГОСТ ИСО 1940-1.

4.17 Опорная плита

4.17.1 Общие положения

Материал опорной плиты (например, чугун, свариваемая сталь, бетон) и способ ее установки (под заливку цементом или без заливки) необходимо согласовать между поставщиком и заказчиком.

Производитель/поставщик насоса должен гарантировать, что допустимые силы, воздействующие на патрубки (см. 4.6), не приведут к поломке насоса или насосного агрегата (в результате изменения внутренних зазоров или смещения вала).

4.17.2 Нецементируемые опорные плиты

Нецементируемые опорные плиты должны быть достаточно жесткими для противостояния нагрузкам, описанным в 4.6, при свободной установке и крепеже анкерными болтами.

4.17.3 Опорные плиты под заливку

Конструкция опорных плит, предусматривающая заливку раствором, должна обеспечивать возможность качественной заливки для предотвращения образования воздушных раковин.

Отверстия для заливки раствора должны быть расположены в доступном месте, а их диаметр должен составлять не менее 100 мм или иметь аналогичную площадь. Заливочные отверстия, находящиеся в области дренажа плиты, должны иметь выступающие края (отбортовку).

4.17.4 Установка насоса и магнитного привода на опорной плите

4.17.4.1 Необходимо обеспечить возможность вертикального регулирования привода для обеспечения соосности насоса и привода относительно опорной плиты. Регулирование следует проводить при помощи проставок или прокладок. Двигатель следует устанавливать на регулировочные прокладки не менее 3 мм.

4.17.4.2 Если заказчик самостоятельно покупает привод или муфту, он обязан сообщить производителю/поставщику насоса их подтвержденные монтажные размеры и технические данные.

Если сборка насоса и привода не проводится производителем/поставщиком, он должен предоставить сменные проставки или регулировочные шайбы для регулировки высоты осевой линии, если общая потребность не превышает 25 мм. Сверление стопорных отверстий в приводе запрещено, если нет иного соглашения с производителем привода.

4.17.5 Специальные инструменты

Если для демонтажа, монтажа или технического обслуживания агрегата требуются специальные инструменты и приспособления, то они должны быть включены в заказ и подлежат поставке в составе оборудования.

Для установок сборочных единиц требования к количеству специальных инструментов и приспособлений следует согласовывать между производителем/поставщиком и заказчиком.

Специальные инструменты следует использовать в процессе заводской сборки и разборки оборудования после испытаний.

4.18 Контроль

Необходимо предусмотреть возможность постоянного и периодического контроля параметров, указанных в таблице 2. Форма контроля должна подходить для целей, описанных в соответствующих подпунктах. В случае защитных экранов, используемых во взрывоопасной среде (зоны 1 и 2), необходимо обеспечить контроль обязательных параметров.

Таблица 2 - Параметры для мониторинга

Параметры для мониторинга | Подпункт |

Вибрация | 4.3.2 |

Система вторичной герметизации/контроля | 4.4, 4.13.3, 4.13.4 |

Температура подшипника | 4.12.3 |

Радиальный зазор | 4.12.6 |

Засорение фильтра | 4.13.1 |

Циркулирующий поток | 4.13.1 |

Защитная оболочка/экран - температура и протечка | 4.13.3 |

Температура обмотки статора | 4.13.4 |

5 Материалы

5.1 Выбор материала

Материал, как правило, задается в спецификации.

Если материал выбран заказчиком, но производитель/поставщик насосов считает, что другие материалы более приемлемы, они должны быть предложены производителем как возможный вариант согласно рабочим условиям, указанным в спецификации, по согласованию с заказчиком.

При работе с опасными жидкостями производитель/поставщик должен предложить соответствующие материалы для согласования с заказчиком.

В насосах, перекачивающих взрывопожароопасные жидкости, для деталей, работающих под давлением, применение непластичных материалов недопустимо.

Для высоко- или низкотемпературного применения (то есть свыше 175°С или ниже минус 10°С) производитель/поставщик обязан уделить должное внимание проектированию механической части.

В приложении F приводится список материалов для производства компонентов насоса.

5.2 Состав материала и качество

Химический состав, механические свойства, термообработка и сварочные операции должны соответствовать стандартам на этот материал.

При необходимости методы испытаний материалов следует согласовать между заказчиком и производителем/поставщиком (см. раздел 6).

5.3 Ремонт

Ремонт, сварку или другие операции проводят согласно соответствующим стандартам на материал. При ремонте в местах утечек и дефектов в корпусах, находящихся под давлением, не допускаются чеканка, наклеп, покраска или пропитка. Ремонт взрывозащищенных двигателей следует выполнять в соответствии с местными стандартами.

6 Проверки

6.1 Общие положения

Любые или все предусмотренные проверки и испытания могут быть затребованы заказчиком, что должно быть отображено в спецификации (см. приложение А). Возможно внесение изменений в порядок проведения проверок. Проведение дополнительных проверок может потребовать дополнительной оплаты. Проверки и испытания могут быть засвидетельствованы или гарантированы. Протокол испытаний подписывают инспектор заказчика и представитель производителя/поставщика. Протокол испытаний выдает отдел контроля качества производителя/поставщика. Детали, находящиеся под давлением, не должны быть окрашены, пока не окончатся испытания и проверки. Исключением является противокоррозионная грунтовка.

Если предусмотрена проверка, инспектору заказчика предоставляется доступ на предприятие производителя, к оборудованию и данным, позволяющим проводить проверку.

6.2 Документация испытаний

Следующие акты заводских испытаний допускается предоставлять по желанию:

a) соответствие химического состава материалов стандартным техническим требованиям производителя насоса или образцу на плавку;

b) соответствие механических свойств материалов стандартным техническим требованиям производителя насоса или образцу на плавку и термообработку;

c) отсутствие склонности к межкристаллитной коррозии, при необходимости;

d) результаты неразрушающих испытаний, например опрессовки, ультразвука, цветной и магнитной дефектоскопии, радиографического метода, спектральной идентификации.

6.3 Проверки и испытания насосов

6.3.1 Гидростатические испытания

6.3.1.1 Характеристики материалов проточной части по совместимости с перекачиваемой жидкостью должны быть рассмотрены до проведения испытаний.

6.3.1.2 Все детали, работающие под давлением, подвергаются гидростатическому испытанию в соответствии с ГОСТ EN 12162.

Испытания следует проводить при давлении испытательной жидкости, превышающем предельно допустимое рабочее давление не менее чем в полтора раза. Гидростатические испытания проводят с использованием чистой холодной воды и считаются успешными, если при подаче давления в течение 10 мин не было выявлено видимых протечек.

Если герметичный насос оборудован устройством вторичной защиты, требуется проведение отдельных гидростатических испытаний для защитной оболочки, которая может тестироваться как отдельный компонент или в составе системы первичной защиты. Если существует риск остаточной коррозии, следует рассмотреть альтернативные испытания на герметичность. В случае проведения испытаний на системе в целом изначально необходимо установить испытательное давление в системе первичной герметизации, а затем - в системе вторичной герметизации. Система вторичной защиты относится к оборудованию, работающему под давлением, а потому процедура испытаний и критерии приемки гидростатических испытаний системой вторичной защиты аналогичны тем, которые применимы к насосному агрегату.

Устройства вторичного контроля не относятся к оборудованию, работающему под давлением, и должны проходить гидростатические испытания путем подачи давления 1 бар. Испытания считаются успешными, если при подаче давления в течение 10 мин не было выявлено видимых протечек.

6.3.1.3 Охлаждающие и нагревающие рубашки должны пройти гидравлические испытания при давлении, в полтора раза превышающем максимально допустимое рабочее давление системы охлаждения или обогрева.

6.3.1.4 Критерии прохождения испытаний:

a) отсутствие видимых протечек в узле;

b) механическая деформация компонентов, работающих под давлением, не мешает вращению ротора насоса.

6.3.2 Испытания на герметичность (опциональные)

6.3.2.1 Параметры испытаний

Данное испытание показывает, что герметичный насос не имеет протечек при воздействии внутреннего давления.

Испытания проводят на полностью собранном насосном агрегате. После проведения испытаний разборка агрегата не допускается. Оболочки первичной и (если присутствует) вторичной защиты и системы контроля должны проходить отдельные испытания.

Испытательное давление должно подаваться в течение времени, достаточного для проверки компонентов под давлением. Минимальная длительность испытаний - 3 мин.

В качестве рабочей среды используется инертный сухой газ. В испытательной среде не допускается наличие примесей воды или другой жидкости.

При использовании сжимаемой жидкости процедура испытаний должна соответствовать требованиям безопасности. Минимальное давление для систем первичной и вторичной защиты - 1,75 бар, для системы вторичного контроля - 1 бар.

Испытания следует проводить при комнатной температуре.

6.3.2.2 Процедура испытаний

Газ подается в первичную и вторичную защитные оболочки. Каждая область должна проходить отдельные испытания. В первую очередь давление подается в область первичной оболочки, а после ее проверки - в область вторичной оболочки. Если подача давления в область вторичной оболочки может вызвать повреждение первичной оболочки, допускается подача давления в область первичной оболочки во время испытаний вторичной. После стабилизации давления один из следующих трех методов должен использоваться для выявления протечки:

a) испытание на герметичность с использованием инертного газа;

b) фиксирование перепада давлений; или

c) проверка герметичности обмыливанием.

6.3.2.3 Критерии прохождения испытаний

Используется один из следующих критериев прохождения испытаний в зависимости от выбранного метода испытаний (см. 6.3.2.2). Например, буллит (а) относится к методу испытаний, указанному в буллите (а) выше, и т.д.:

а) утечка газа составляет не более ![]() мл/с;

мл/с;

b) перепад давлений не должен превышать 0,4 кПа в период длительностью не менее 10 мин. В течение такого периода температура газа не должна повышаться более чем на 1°C или скорость перепада давлений не должна быть более ![]() кПа/с;

кПа/с;

c) видимая утечка не была обнаружена в течение как минимум 10 мин.

6.3.3 Испытания механической целостности (опциональные)

6.3.3.1 Параметры испытаний

Испытания проводят для проверки механических характеристик насосного агрегата. Испытания направлены на выявление механических помех, дефектов подшипников или двигателя (только для насосов с экранированным двигателем).

Во время испытаний следует использовать чистую воду. Скорость работы установки должна быть стандартной или выше стандартной.

Если низкая удельная плотность препятствует работе на полной скорости, условия испытаний подлежат согласованию.

Насос должен подвергаться испытаниям в течение как минимум 10 мин.

6.3.3.2 Критерии прохождения испытаний

Насос должен работать без механических помех в течение всего периода испытаний, в противном случае приемка такого насоса не будет выполнена. Наличие помех определяется наличием необычного шума и отсутствием плавного снижения оборотов при остановке агрегата. К причинам отказа в приемке также относятся выявление видимой протечки или избыточной вибрации.

Необходимо выполнять контроль температуры шарикоподшипников вплоть до стабилизации. Уровень температурного подъема должен находиться в пределах, установленных стандартом производителя/поставщика.

6.3.4 Эксплуатационные испытания (опциональные)

6.3.4.1 Как правило, испытания по 6.3.3 и 6.3.4 проводят одновременно.

6.3.4.2 В случае невозможности воспроизведения в ходе испытаний реальных рабочих условий, таких как мощность и напор, методы преобразования для испытаний с использованием чистой воды и другие условия проведения испытаний должны быть согласованы между заказчиком и производителем/поставщиком.

6.3.4.3 Если не согласовано иначе, гидравлические эксплуатационные испытания следует проводить в соответствии с ГОСТ ISO 9906. Заказчик и производитель/поставщик должны согласовать применимый класс - класс 1 или класс 2.

6.3.4.4 Если не согласовано иначе, испытания NPSH следует проводить в соответствии с ГОСТ ISO 9906.

6.3.4.5 При необходимости контроля уровня шума, генерируемого насосом, проверку выполняют в соответствии с [4] и [5] или по согласованию между заказчиком и производителем/поставщиком.

6.3.4.6 Испытания крутящего момента расцепления (опциональные для насосов с магнитным приводом) заключаются в блокировании ротора насоса от вращения и придании вручную крутящего момента ведущему валу привода. Крутящий момент расцепления представляет собой наименьший крутящий момент, при котором происходит расцепление магнитной связи.

6.3.5 Испытание экранированного двигателя

6.3.5.1 Испытания целостности обмотки

Испытания двигателя включают в себя измерения сопротивления обмотки и заземления. Испытание изоляции на пробой позволяет определить целостность изоляции обмотки. Испытания проводят с учетом требований соответствующего раздела ГОСТ IEC 60034-1.

6.3.5.2 Проверка температуры обмотки (опциональная)

Термопара должна быть установлена на обмотке каждой фазы. Двигатель должен работать в расчетном режиме, жидкость перекачивается при максимально допустимой температуре, а контроль температуры обмотки следует выполнять вплоть до стабилизации. Максимальная температура обмотки не должна превышать значения, предусмотренные для используемого класса изоляции в ГОСТ IEC 60034-1. В целях безопасности необходимо также произвести измерения с внешней стороны корпуса двигателя для выявления наиболее горячей точки и зафиксировать температуру в такой точке.

6.3.6 Проверка компонентов

Может потребоваться проверка следующих пунктов:

a) проверка компонентов перед сборкой;

b) внутренняя проверка подшипников и компенсационных колец после тестового прогона;

c) проверка монтажных размеров;

d) проверка вспомогательных систем;

e) проверка информации на паспортной табличке (см. 4.14).

6.3.7 Окончательный контроль

Окончательный контроль проводят для проверки соответствия объема поставки заказу на поставку, включая идентификацию компонентов, покраску и консервирование, а также документацию.

7 Подготовка к отгрузке

7.1 Защита поверхностей

Насос и его компоненты должны быть осушены перед отгрузкой.

Все компоненты, изготовленные из материалов, не устойчивых к коррозии, перед транспортированием должны быть обработаны согласованными антикоррозионными веществами.

Компоненты, подверженные атмосферной коррозии, должны быть защищены следующим образом:

- удаление ржавчины путем пескоструйной очистки до степени очистки Sa 2 в соответствии с [6];

- грунтовочная покраска с использованием одно- или двухкомпонентной цинкосодержащей краски;

- вид покрытия, его качество и цвет может быть выбран заказчиком;

- нанесение подходящего и легкосъемного защитного и антикоррозионного покрытия на механические части, например на торцы вала.

Подшипники и корпуса подшипников должны быть покрыты консервационным маслом, совместимым со смазочным материалом. При необходимости заправки смазочным маслом к насосу надежно прикрепляют соответствующую бирку, на которой указывается необходимость заполнения маслом до запуска.

Информация о консервирующих материалах и их удалении следует надежно закреплять на насосе наряду с указанием требований, предъявляемых местным законодательством.

7.2 Закрепление вращающихся узлов при транспортировании

Решение о закреплении вращающихся узлов с целью предотвращения повреждений подшипников, вызванных вибрацией во время транспортирования, принимает производитель/поставщик. Предупреждения о закреплении/фиксации вращающихся узлов должны быть надежно закреплены на насосе.

7.3 Отверстия

Все отверстия камер, работающих под давлением, должны быть оборудованы прочными заглушками для защиты от случайных повреждений. Такие заглушки не предназначены для работы под давлением (постоянные заглушки - см. 4.5.5).

7.4 Трубопроводы и вспомогательное оборудование

Все трубопроводы и вспомогательное оборудование для предотвращения повреждений во время отгрузки или хранения необходимо подготовить соответствующим образом.

7.5 Идентификация

Насос и все его компоненты, поставляемые отдельно от насоса, должны иметь четкую и стойкую маркировку, содержащую идентификационный номер. Допускается использование навесных ярлыков.

Дополнительная маркировка на деталях, работающих под давлением, наносится по требованию заказчика.

8 Информация по использованию

Производитель/поставщик должен предоставить руководство по монтажу, эксплуатации и техническому обслуживанию, включая перечень рекомендованных запасный частей.

В случае с насосами с магнитным приводом руководство должно иметь следующую предупреждающую надпись:

ВНИМАНИЕ - При работе с постоянными магнитами нужно помнить о потенциальном вреде, который может быть причинен магнитным полем при его воздействии на кардиостимуляторы, кредитные карты, компьютеры, компьютерные пленки/диски и часы.

Примечание - При транспортировании магнитных узлов без отражателя могут потребоваться дополнительные меры безопасности.

В руководстве должны быть указаны нормальные и максимальные зазоры между подвижными и стационарными элементами.

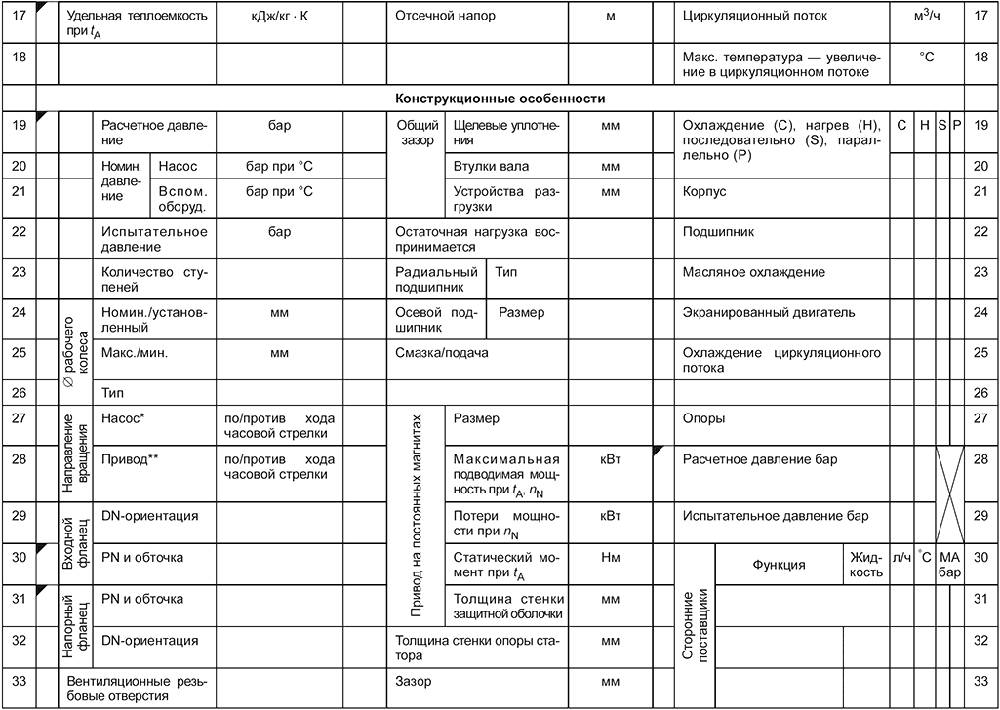

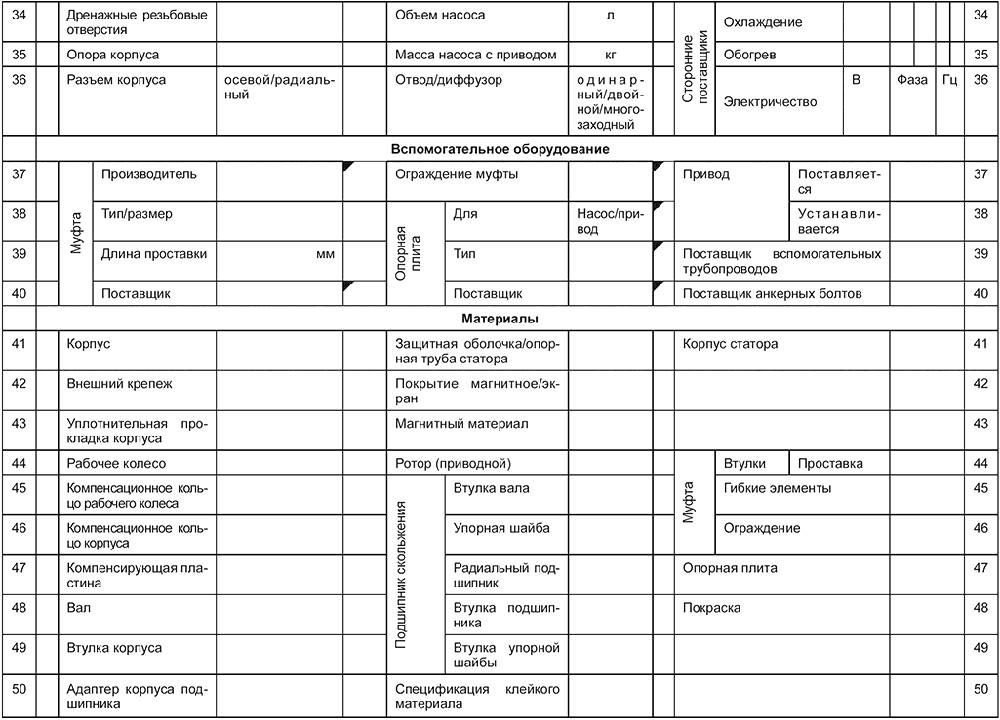

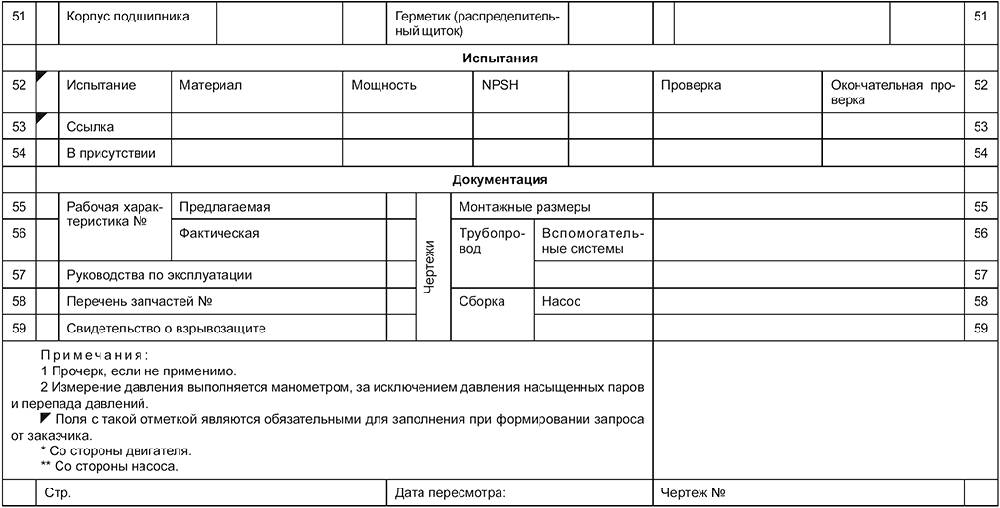

Приложение А

(обязательное)

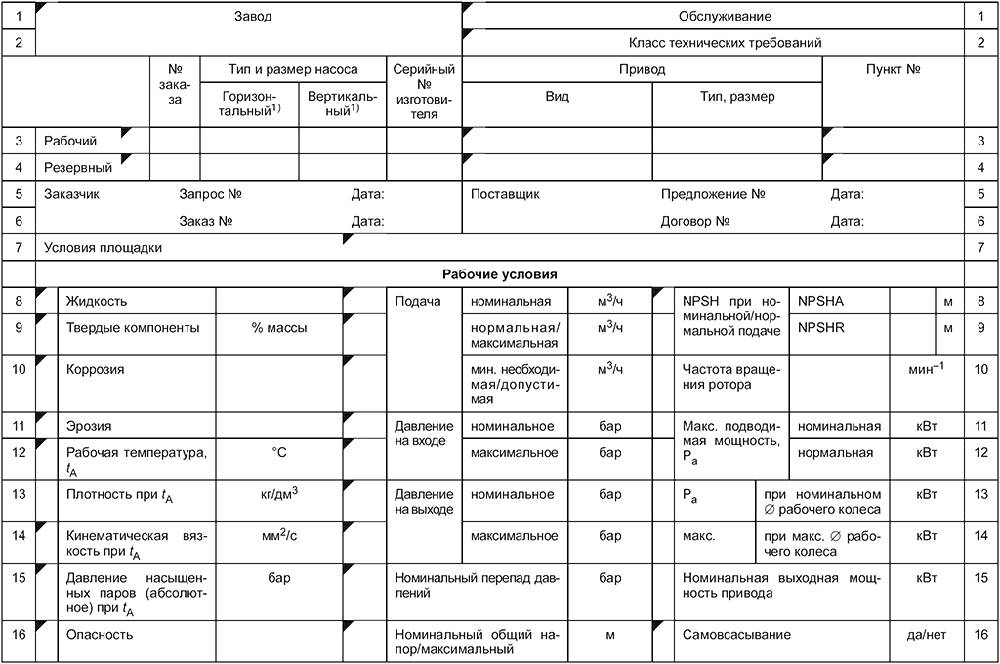

Техническая спецификация для насосов с магнитным приводом и насосов с экранированным двигателем

Параметры насоса и его рабочие условия должны быть описаны в технической спецификации. Приведенный далее пример технической спецификации может использоваться заказчиком.

При необходимости предоставления технической спецификации указанная ниже спецификация на центробежный насос может использоваться:

- заказчиком для размещения запроса, заказа и контроля договора;

- производителем/поставщиком для участия в тендере и производстве.

Техническую спецификацию насоса составляют в соответствии с настоящим стандартом.

Техническая спецификация с целью обеспечения большего количества места для внесения данных может быть увеличена и разделена на две страницы, но при этом нумерация строк в любом случае должна соответствовать стандартной технической спецификации.

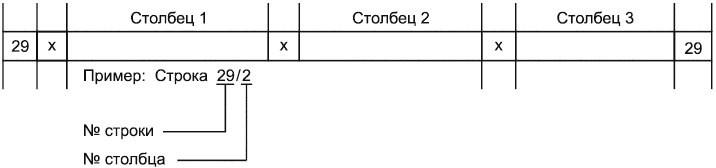

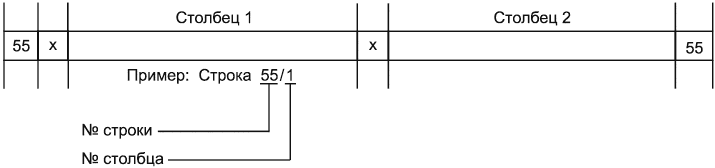

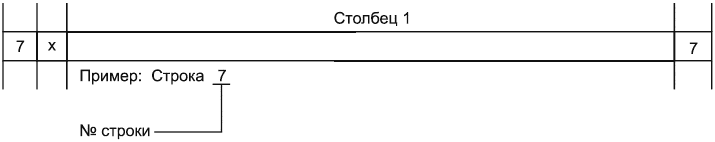

Инструкция по заполнению технической спецификации:

- обязательные сведения отмечать крестиком (х) в соответствующей колонке;

- строки, заполняемые при заказе, отмечать заливкой

- для отображения обязательных сведений, а также для отметок о пересмотре пунктов, в которые были внесены изменения или добавлена информация, использовать колонки бланка;

- для обеспечения обратной связи информации данной строки и позиции колонки использовать следующий ключ:

для трех колонок:

|

для двух колонок:

|

для одной колонки:

|

Детальное пояснение конкретных терминов приведено в таблице А.1.

Таблица А.1

Строка | Термин | Пояснение |

1/1 | Предприятие | Способ размещения, месторасположения, эксплуатации, строения или другие характеристики |

2/1 | ||

1/2 | Обслуживание | Рабочие условия, например: - технологический насос, - насос для химических реагентов (со стандартной гидравликой), - насос хладагента, - тепловой насос, - подпорный насос, - насос системы мойки резервуаров, - насос для сжиженного газа, - вакуумный насос, - насос для атомной промышленности |

2/2 | Класс технических требований | Например, [1] |

3/2 | Вид привода | Краткая характеристика приводится в примечании |

5/1 | Заказчик | Название компании |

6/1 | ||

5/2 | Производитель/поставщик | Название компании |

6/2 | ||

7 | Условия на месте установки | Например, внутренняя, внешняя установка, другие условия окружающей среды |

8/1 | Жидкость | Достаточно точные характеристики (обозначение) жидкости. Если используется смесь, ее состав должен быть указан в примечаниях |

8/3 | Надкавитационный напор (NPSH), имеющийся на номинальном режиме (номинальная подача) | Может возникнуть необходимость в принятии во внимание условий имеющегося NPSHA |

9/1 | Содержание твердых частиц | Вид и размер зерна твердых элементов в жидкости, их количество в массовом проценте от жидкости, характеристика зерна (круглое, кубическое, продолговатое) и плотность твердой фазы (кг/дм |

10/1 | Коррозия | Коррозионные компоненты жидкости |

12/2 | Входное избыточное давление, макс. | Максимальное давление на входе во время работы, например изменение уровня, давления системы и пр. |

13/3 | Максимальная подводимая к насосу мощность при номинальном диаметре рабочего колеса | Максимальная мощность насоса, рекомендуемая для заданного диаметра рабочего колеса и определенная для заданных параметров плотности, вязкости среды и скорости вращения рабочего колеса |

14/3 | Максимальная подводимая к насосу мощность при максимальном диаметре рабочего колеса | Максимальная мощность насоса, рекомендуемая для максимального диаметра рабочего колеса и определенная для заданных параметров плотности, вязкости среды и скорости вращения рабочего колеса |

15/3 | Расчетная выходная мощность привода | Определяется следующими условиями: a) режим и метод работы, b) положение рабочей точки на диаграмме, c) потери на трение, d) циркуляция жидкости механического уплотнения, e) свойства жидкости (твердые включения, плотность, вязкость) |

16/1 | Опасность | Например, пожароопасность, токсичность, пахучесть, едкость, радиоактивность |

16/2 | Номинальный общий напор | Максимальный напор для данного рабочего колеса |

20/2 | Средства уменьшения тяги | Например, подшипник осевого усилия, балансирующий диск/барабан, балансировочное отверстие, оппозитное рабочее колесо |

21/2 | Тип, размер радиального подшипника | Включая внутренний зазор |

22/2 | Тип, размер упорного подшипника | Включая внутренний зазор |

23/2 | Смазка | Тип смазки, например масло, масло под давлением, смазочное вещество (консистентная смазка) и пр. |

Устройства для смазки | Масляный насос, пресс-масленка, уровнемер для масла, смазочный стакан, смотровое стекло со шкалой и пр. | |

24/1 | Тип рабочего колеса | Например, закрытый, открытый, канальный и пр. |

27/3 | Испытательное давление | Для вспомогательного оборудования (трубопроводов, теплообменников и т.д.) |

33/1 | Опора корпуса | Например, по оси вала, по лапам, кронштейн |

34/1 | Разъем корпуса | Радиальный, осевой, параллельно оси вала |

35/3-36/3 | Привод | Для большей информативности следует использовать дополнительный лист спецификации или примечания |

50-52 | Испытания | Компания или уполномоченный, которые должны выполнять различные испытания, например изготовитель; на соответствие каким стандартам (51) проводят испытания, и имя лица, уполномоченного на засвидетельствование испытаний (52) |

Центробежные насосы

Техническая спецификация на насосы с магнитным приводом и с экранированным двигателем

|

|

|

|

Приложение В

(справочное)