ГОСТ 23744-79

Группа Л63

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСТИКА НЕВЫСЫХАЮЩАЯ МАРКИ

51-Г-6

Технические условия

Non-drying mastic 51-Г-6.

Specifications

ОКП 25 1320

Срок действия с 01.07.80

до 01.07.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

М.Е.Вараксин, канд. техн. наук; Е.Е.Ковалева; Ю.А.Ионов, канд. техн. наук; Р.А.Танхилевич; В.В.Белякова; Т.П.Федулова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 09.07.79 N 2492

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

4.4.1; 4.6.1; 4.7 | |

ГОСТ 12.1.004-85 | 2.6 |

2.6 | |

2.1 | |

4.3 | |

4.7.1 | |

Вводная часть; 4.6.1 | |

6.2 | |

4.3 | |

4.5 | |

5.1 | |

ГОСТ 13950-84 | 5.1 |

ГОСТ 24104-88 | 4.4.1 |

4.4.1 |

5. Срок действия продлен до 01.07.95 Постановлением Госстандарта СССР от 20.09.89 N 2790

6. ПЕРЕИЗДАНИЕ (июль 1991 г.) с Изменениями N 1, 2, утвержденными в январе 1985 г., сентябре 1989 г. (ИУС 4-85, 12-89).

Настоящий стандарт распространяется на невысыхающую мастику марки 51-Г-6, представляющую собой пасту на основе низкомолекулярного полиизобутилена марок П-20 или П-20с с использованием нефраса по ГОСТ 443-76, предназначенную для уплотнения окон в автотракторной промышленности, герметизации различных металлических сочленений и клепаного шва под давлением до 4,9 МПа (50 кгс/м), работоспособной при температуре от минус 50 до 90 °С.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Мастика должна соответствовать требованиям настоящего стандарта и изготовляться по технической документации, утвержденной в установленном порядке.

1.2. По физико-механическим показателям мастика должна соответствовать требованиям и нормам, приведенным в таблице.

Наименование показателя | Норма |

1. Внешний вид | Однородная паста черного цвета |

2. Плотность, кг/м | 1300 |

3. Массовая доля сухого вещества, %, не менее | 90 |

4. Пенетрация, 0,1 мм | 270±50 |

5. Каплепадение при температуре 70 °С | Не допускается |

6. Воздействие на резиновый уплотнитель | He допускается деформация уплотнителя |

7. Термостойкость | Не допускается затвердевание и образование пленки на поверхности |

Пример условного обозначения невысыхающей мастики марки 51-Г-6:

Мастика 51-Г-6 ГОСТ 23744-79

(Измененная редакция, Изм. N 1).

2. ТРЕБОВАНИЯ К БЕЗОПАСНОСТИ

2.1. Пожаро-, взрывоопасные и токсические свойства мастики определяются свойствами растворителя-нефраса:

температура вспышки - минус 17 °С;

нижний предел взрываемости - 1,1% (по объему);

верхний предел взрываемости - 5,4% (по объему).

Предельно допустимая концентрация паров нефраса в помещении не должна превышать 100 мг/м. Класс опасности нефраса по ГОСТ 12.1.007-76 - IV.

2.2. При загорании мастики применяют следующие средства пожаротушения: асбестовые одеяла, песок, огнетушители (густопенные). Пользоваться водой запрещается.

2.3. Помещение, в котором проводятся работы с мастикой, должно быть оборудовано приточно-вытяжной вентиляцией и соответствовать ГОСТ 12.1.004-85* и ГОСТ 12.1.005-88. Приточно-вытяжную вентиляцию следует включать за 30 мин до начала работы и выключать через 15 мин после окончания работы.

______________

* На территории Российской Федерации действует ГОСТ 12.1.004-91. - .

2.4. При работе с мастикой необходимо применять индивидуальные средства защиты согласно типовым отраслевым нормам, утвержденным в установленном порядке.

Разд.2. (Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Мастику принимают партиями. Партией считают количество мастики, единовременно выгруженное из смесителя, но не менее 100 кг, сопровождаемое документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и его товарный знак;

условное обозначение мастики;

номер партии;

количество мест в партии;

дату выпуска;

результаты проведенных испытаний или подтверждение о соответствии партии мастики требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1, 2).

3.2. Для контроля качества мастики на соответствие требованиям настоящего стандарта по показателям, приведенным в подпунктах 1, 3 и 4 таблицы, проводят приемосдаточные испытания, для чего отбирают 15% упаковочных единиц, но не менее трех единиц от каждой партии.

Изготовителю допускается отбирать пробу из смесителя непосредственно перед выгрузкой.

(Измененная редакция, Изм. N 2).

3.3. По показателям, приведенным в подпунктах 2, 5, 6 и 7 таблицы, изготовитель проводит периодические испытания на каждой десятой партии в объеме приемосдаточных.

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю на удвоенной выборке, взятой от той же партии мастики. Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных периодических испытаний партию мастики бракуют и этот вид испытания переводят в приемосдаточный до получения положительных результатов не менее, чем на пяти подряд изготовленных партиях мастики, после чего этот вид испытания снова переводят в периодический.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб

4.1.1. Пробу отбирают не ранее, чем через 3 ч после изготовления мастики.

4.1.2. Перед отбором пробы мастику тщательно перемешивают.

4.1.3. Из середины смесителя или из середины каждой упаковочной единицы (п.3.2) отбирают три точечные пробы равных объемов и соединяют в объединенную пробу, масса которой должна быть не менее 250 г.

Массу пробы мастики определяют весами лабораторными общего назначения 2-го класса точности по ГОСТ 24104-88* с наибольшим пределом взвешивания 500 г.

________________

* На территории Российской Федерации действует ГОСТ 24104-2001. Здесь и далее. - .

(Измененная редакция, Изм. N 2).

4.1.4. Объединенную пробу тщательно перемешивают и выдерживают при температуре (23±5) °С не менее 1 ч, делят на две части и помещают в банки с навинчивающейся крышкой или притертой пробкой.

На банки наклеивают этикетки с указанием наименования продукта, номера партии и даты отбора проб.

Одну банку используют для проведения испытаний. Вторую сохраняют до конца испытаний.

4.2. Определение внешнего вида

Пробу мастики массой (25±5) г наносят с помощью шаблона слоем толщиной (1,5±0,5) мм на поверхность пластинки из прозрачного бесцветного стекла длиной (175±25) мм, шириной (45±5) мм и толщиной (2±1) мм и просматривают на свет.

Массу пробы мастики определяют весами лабораторными общего назначения 2-го класса точности по ГОСТ 24104-88 с наибольшим пределом взвешивания 500 г.

Мастика не должна содержать посторонних включений.

(Измененная редакция, Изм. N 2).

4.3. Определение плотности - по ГОСТ 3900-85 или ГОСТ 267-73.

4.4. Определение массовой доли сухого вещества

4.4.1. Аппаратура

Термостат в соответствии с требованиями ГОСТ 9.024-74.

Весы лабораторные общего назначения по ГОСТ 24104-88, 2-го класса с пределом взвешивания 200 г.

Стаканчик для взвешивания (бюкса) диаметром 43-58 мм, высотой 50 мм по ГОСТ 25336-82 или металлическая баночка с крышкой диаметром 35-65 мм, высотой бортика до 10 мм.

Часы любой конструкции.

Термометр стеклянный технический по нормативно-технической документации с диапазоном показаний от 0 до 100 °С и ценой деления 1 °С.

4.4.2. Проведение испытаний

Предварительно высушенный до постоянной массы стаканчик взвешивают, помещают в него (2,0±0,5) г мастики и снова взвешивают. По разности масс определяют массу навески. Стаканчик для взвешивания с навеской помещают в термостат. Сняв крышку стаканчика для взвешивания, высушивают навеску при температуре (120±2) °С в течение (2,0±0,1) ч. Взвешивают стаканчик после его охлаждения на воздухе до температуры (23±5) °С. Результат взвешивания округляют до третьего десятичного знака.

4.4.1, 4.4.2. (Измененная редакция, Изм. N 1, 2).

4.4.3. Обработка результатов

Массовую долю сухого вещества мастики () в процентах вычисляют по формуле

![]() ,

,

где - масса мастики до сушки, г;

- масса мастики после сушки, г.

За результат принимают среднее арифметическое результатов трех испытаний.

Отклонение каждого определения от среднего значения не должно превышать 5%.

Если отклонения показателя превышают указанные значения, проводят повторные испытания по этому показателю.

(Измененная редакция, Изм. N 1).

4.5. Определение пенетрации - по ГОСТ 5346-78.

4.6. Определение каплепадения

4.6.1. Аппаратура, материалы

Термостат в соответствии с требованиями ГОСТ 9.024-74.

Пластинка стеклянная длиной от 50 до 70 мм, шириной от 50 до 70 мм и толщиной от 2 до 4 мм.

Отрезок уплотнителя длиной от 50 до 70 мм из резины, рецептура которой приведена в рекомендуемом приложении.

Нефрас по ГОСТ 443-76.

Часы любой конструкции.

Термометр стеклянный технический по нормативно-технической документации с диапазоном показаний от 0 до 100 °С и ценой деления 1 °С.

4.6.2. Проведение испытания

Паз уплотнителя заполняют мастикой. Пластинку вставляют в заполненный мастикой паз до упора. Избыток мастики снимают с поверхности стекла и уплотнителя тампоном, смоченным нефрасом.

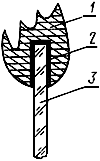

Подготовленный образец помещают в термостат и устанавливают в вертикальном положении стеклом вниз, как указано на чертеже.

1 - резиновый уплотнитель; 2 - мастика; 3 - стекло

Образец выдерживают при температуре (70±2) °С в течение (72±2) ч.

Мастику считают выдержавшей испытание, если за время испытания на поверхности стекла отсутствуют капли мастики.

4.6.1, 4.6.2. (Измененная редакция, Изм. N 1, 2).

4.6.3. (Исключен, Изм. N 1).

4.7. Определение воздействия мастики на резиновый уплотнитель

4.7.1. Аппаратура, материалы

Термостат в соответствии с требованиями ГОСТ 9.024-74.

Прямолинейный отрезок уплотнителя (п.4.6.1) длиной (150±5) мм.

Линейка металлическая измерительная по ГОСТ 427-75.

(Измененная редакция, Изм. N 1, 2).

4.7.2. Проведение испытания

Мастику наносят на два участка внутреннего ребра уплотнителя на расстоянии (20±5) мм друг от друга таким образом, чтобы расстояние от мастики до конца уплотнителя составляло (40±5) мм с каждой стороны.

Для испытания готовят два образца. Один образец выдерживают при температуре (23±5) °С. Через 24±0,5 и 72±0,5 ч осматривают его.

Второй образец помещают в термостат и выдерживают при температуре (70±2) °С.

По истечении (24±0,5) ч образец вынимают из термостата, охлаждают на воздухе до температуры (23±5) °С и осматривают его.

Этот же образец снова помещают в термостат, выдерживают при температуре (70±2) °С еще (48±0,5) ч, охлаждают и вновь осматривают.

Мастику считают выдержавшей испытание, если не наблюдается деформации уплотнителя и его липкости.

(Измененная редакция, Изм. N 1).

4.7.3. (Исключен, Изм. N 1).

4.8. Термостойкость мастики определяют по п.4.7 на одном образце, выдержанном при температуре (70±2) °С.

Мастику считают выдержавшей испытание, если не наблюдается ее затвердевание и образование пленки на поверхности.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Мастику упаковывают в широкогорлые металлические емкости из алюминиевого сплава, оцинкованного или луженого железа по ГОСТ 5799-78, вместимостью не более 40 дм и диаметром горловины не менее 210 мм с плотно закрывающимися крышками или в бочки типа Б311-200-3 и Б311-200-8/9 по ГОСТ 13950-84*.

______________

* На территории Российской Федерации действует ГОСТ 13950-91. - .

По согласованию с потребителем допускается упаковка мастики 51-Г-6 в емкости с диаметром горловины менее 210 мм.

По согласованию с потребителем мастика может быть упакована в другую тару, обеспечивающую ее сохранность.

(Измененная редакция, Изм. N 2).

5.2. На каждую упаковочную единицу наклеивают ярлык с указанием:

товарного знака или наименования предприятия-изготовителя и его товарного знака;

условного обозначения мастики;

номера партии;

даты изготовления;

массы нетто и брутто в кг;

манипуляционного знака "огнеопасно".

(Измененная редакция, Изм. N 1, 2).

5.3. Мастику транспортируют любым видом транспорта.

5.4. Мастику следует хранить в герметически закрытой таре при температуре от 0 до 25 °С в помещении, специально предназначенном для хранения огнеопасных материалов.

При транспортировании и хранении мастики при отрицательной температуре перед употреблением ее выдерживают при температуре (20±5) °С не менее 24 ч.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Мастику 51-Г-6 применяют при температуре воздуха от 5 °С и выше без предварительного разогрева. При работе с мастикой при температуре ниже 5 °С ее следует подогревать до температуры (23±5) °С.

(Измененная редакция, Изм. N 2).

6.2. Перед нанесением мастики поверхность герметизируемого участка очищают.

Для удаления влаги, следов минеральных масел и других загрязнений поверхность обезжиривают сначала нефрасом (ГОСТ 443-76), сушат (8±2) мин, а затем обезжиривают ацетоном (ГОСТ 2768-84) и снова сушат (8±2) мин.

Зона обезжириваемой поверхности должна от 30 до 40 см с каждой стороны превышать границы нанесения мастики.

При нанесении мастики на окрашенную поверхность последняя должна быть очищена от пыли и обезжирена нефрасом.

Нанесение мастики на влажную поверхность не рекомендуется.

(Измененная редакция, Изм. N 1, 2).

6.3. Мастика наносится на поверхность герметизируемого шва с помощью шприца ручного или пневматического действия, червячной установки или других приспособлений.

6.4. Если пенетрация мастики менее указанной в п.1.2, допускается ее разбавление нефрасом. В этом случае мастику следует проверить на соответствие всем требованиям настоящего стандарта.

(Измененная редакция, Изм. N 2).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие мастики 51-Г-6 требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения мастики 6 месяцев со дня изготовления.

7.3. (Исключен, Изм. N 1).

ПРИЛОЖЕНИЕ

Рекомендуемое

Рецептура резиновой смеси для изготовления уплотнителя

Наименование ингредиентов | Массовая доля, % (части по массе) |

Каучук СКЭП-240, 250 | 30,83 (70,00) |

Каучук СКЭП-100 | 13,21 (30,00) |

Белила цинковые | 2,20 (5,00) |

Сера техническая, кл. А | 0,11 (0,25) |

Пероксимон F-40 | 1,54 (3,50) |

Тригонокс 29/40 | 0,79 (1,80) |

Полиэтиленгликоль 115 | 1,11 (2,50) |

Каучук низкомолекулярный бутадиеновый НМПБ | 1,32 (3,00) |

Паста "кальцийнафт" | 2,64 (6,00) |

Масло ВА-8 синтетическое | 6,61 (15,00) |

Углерод технический МП-50 | 39,64 (90,00) |

Итого: 100,00 (227,05) |

Теоретическая плотность 1170 кг/м. Условия вулканизации стандартных образцов: температура (160±10) °С, продолжительность (40±1) мин.

(Измененная редакция, Изм. N 1, 2).

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1991