ГОСТ Р 51720-2001

Группа Д93

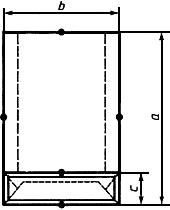

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕШКИ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК

Общие технические условия

Polymeric sacks. General specifications

ОКС 55.080

ОКП 22 9719

Дата введения 2002-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 223 “Упаковка“

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 2 марта 2001 г. N 104-ст

3 Стандарт гармонизирован с международными стандартами ИСО 6591-2-85 “Мешки. Обозначение и метод измерения“, ИСО 7965-2-93 “Мешки. Испытание на падение“

4 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Приказом Федерального агентства по техническому регулированию и метрологии от 13.11.2008 N 308-ст с 01.03.2009

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 2, 2009 год

1 Область применения

Настоящий стандарт распространяется на мешки из полимерных пленок, предназначенные для упаковывания, транспортирования и хранения сыпучей продукции массой до (50±1) кг, температурой от минус 40 до плюс 60 °С. Допускается применять мешки для упаковывания другой продукции при условии обеспечения качества и сохранности продукции при ее транспортировании и хранении.

Обязательные требования к качеству мешков изложены в 4.1.2, 4.1.3, 4.2.3, 4.4.3.

Мешки, предназначенные для упаковывания, транспортирования и хранения опасных грузов, должны отвечать требованиям ГОСТ 26319.

(Измененная редакция, Изм. N 1).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 10178-85 Портландцемент шлакопортландцемент. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14236-81 Пленки полимерные. Метод испытания на растяжение

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 17035-86 Пластмассы. Методы определения толщины пленок и листов

ГОСТ 17308-88 Шпагаты. Технические условия

ГОСТ 17811-78 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 18106-72 Тара транспортная наполненная. Обозначение частей тары для испытания

ГОСТ 18425-73 Тара транспортная наполненная. Метод испытания на удар при свободном падении

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 20477-86 Лента полиэтиленовая с липким слоем. Технические условия

ГОСТ 21798-76 Тара. Метод кондиционирования для испытаний

ГОСТ 26319-84 Грузы опасные. Упаковка

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

(Измененная редакция, Изм. N 1).

3 Классификация, основные параметры и размеры

3.1 Мешки должны изготовлять типов, указанных в таблице 1.

Таблица 1

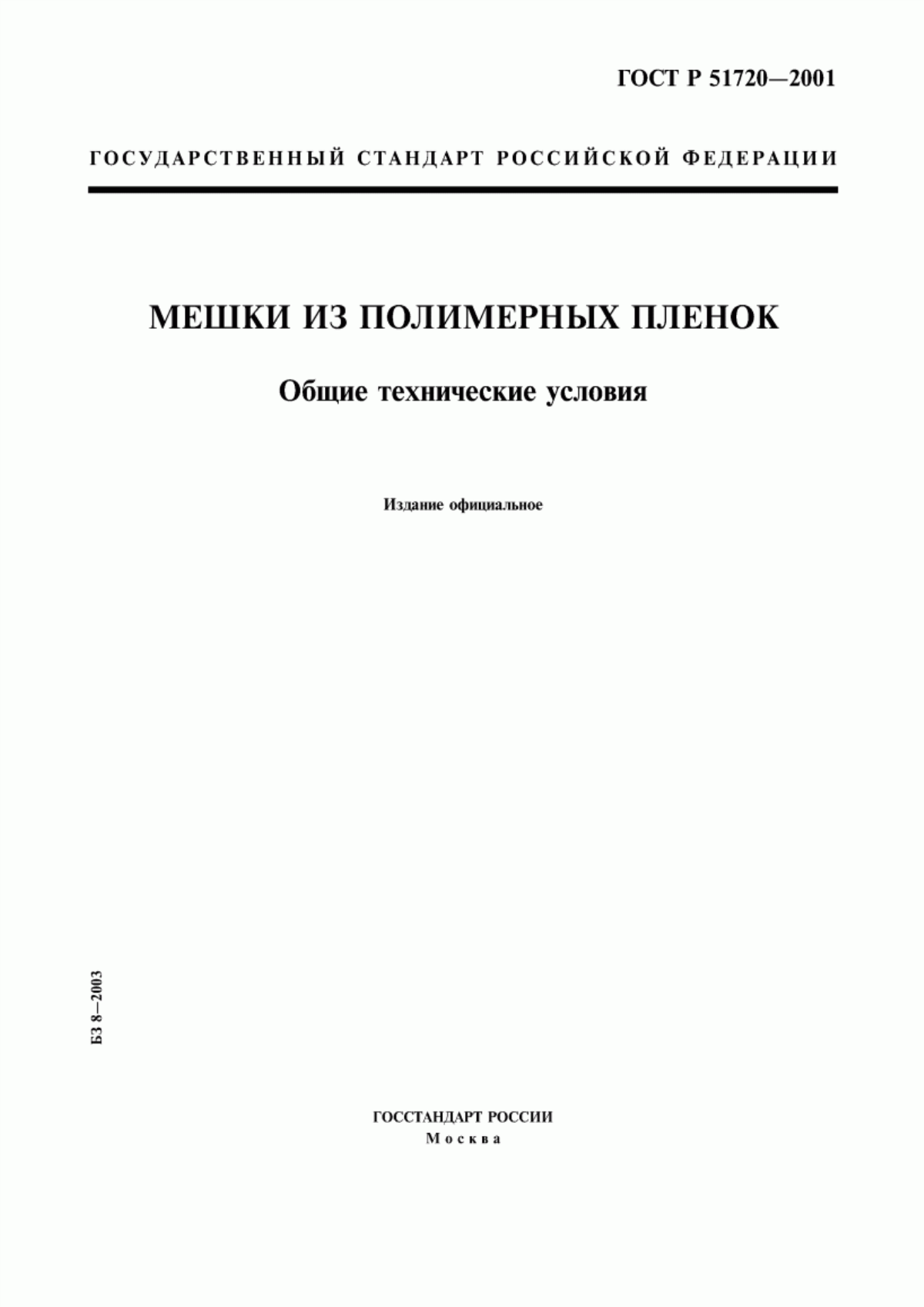

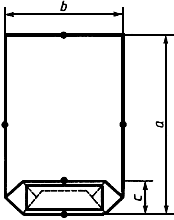

Тип и характеристика мешка | Рисунок |

I - термосваренный с открытым верхом |

|

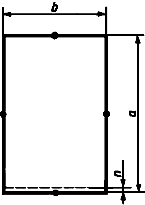

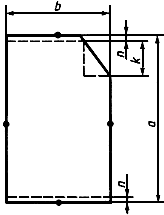

II - термосваренный с открытым верхом с фальцами |

|

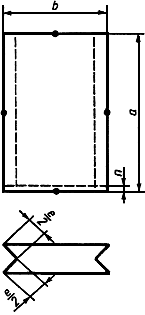

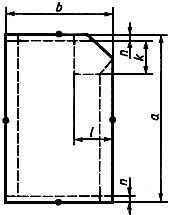

III - склеенный с открытым верхом с фальцами и прямоугольным дном |

|

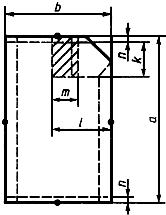

IV - склеенный с открытым верхом с шестиугольным дном |

|

V - термосваренный с клапаном |

|

VI - термосваренный с клапаном и фальцами |

|

| |

| |

VII - склеенный с клапаном и шестиугольным дном и верхом |

|

| |

3.2 Рекомендуемые размеры мешков приведены в приложении А.

3.3 Ширина дна для мешков типов III, IV должна быть 130-170 мм. Ширина фальца

мешков типов II, III, VI - 90 мм.

Длина клапана - 85-130 мм.

Ширина клапана - 85-130 мм.

Длина манжеты клапана - 95-140 мм.

Допускается по согласованию с потребителем устанавливать другие размеры клапана и манжеты.

3.4 Предельные отклонения размеров мешков не должны превышать, мм:

по длине - ±10;

по ширине - ±10;

по ширине дна и верха - ±10;

по ширине фальца - ±5;

по длине и ширине клапана - ±5;

по длине манжеты клапана - ±5.

3.5 Условное обозначение мешка при заказе и в документации другой продукции должно содержать:

- краткое наименование мешка - МПЭ;

- тип мешка - I, II, III, IV, V, VI, VII;

- длину и ширину мешка, мм;

- толщину пленки и обозначение нормативного документа.

Пример условного обозначения мешка типа I длиной 850 мм, шириной 550 мм, изготовленного из полиэтиленовой пленки толщиной 0,200 мм:

МПЭI - 850х550 - 0,200 ГОСТ Р 51720-2001

4 Технические требования

Мешки должны изготовляться методом термосваривания или склеивания в соответствии с требованиями настоящего стандарта по нормативным документам и рабочим чертежам, утвержденным в установленном порядке.

4.1 Характеристики

4.1.1 Мешки должны иметь равномерный шов шириной (4±2) мм, без трещин и прожженных мест.

В мешках типов I, II расстояние от кромки до шва не должно превышать 10 мм. Допускается изготовлять мешки без кромки.

4.1.2 Прочность сварного шва мешка должна быть не менее 60% прочности при растяжении пленки.

Прочность при расслоении клеевого шва должна быть не менее 4,9 Н/см (кгс/см).

4.1.3 Высоту сбрасывания при свободном падении и циклы испытания устанавливают в нормативных документах на мешки для конкретных видов продукции. Если высота сбрасывания и циклы испытаний не установлены, то мешки должны выдерживать не менее трех сбрасываний с высоты 1,2 м.

4.1.4 Мешки не должны иметь слипания внутренних поверхностей.

4.1.5 Мешки должны быть без надрывов, трещин и сквозных отверстий. Допускаются непроклеи (воздушные пузыри) упрочняющих листов при соблюдении 4.1.2.

4.1.6 Ширина верха мешков типа VII должна быть равна ширине дна.

Клапан должен быть цветным или должен иметь цветную стрелку, указывающую на его расположение. Упрочняющий лист должен быть матовым.

4.1.7 По согласованию с потребителем мешки могут иметь точечную перфорацию для выхода воздуха.

4.1.8 По согласованию с потребителем на поверхность мешков может быть нанесена цветная печать. Печать должна быть четкой, без искажений, пропусков, текст - легко читаемым.

4.2 Требования к сырью

4.2.1 Мешки должны изготовляться из рукавной пленки марки Н по ГОСТ 10354, получаемой переработкой полиэтилена высокого давления по ГОСТ 16337 марок, обеспечивающих заданные физико-механические свойства мешков и их эксплуатационные характеристики.

Допускается изготовлять мешки из пленок, получаемых из композиций полиэтилена с полимерами, или других материалов по нормативным документам, обеспечивающим заданные физико-механические свойства мешков и их эксплуатационные характеристики. Для мешков, предназначенных для противокоррозионной защиты упакованной продукции, применяют ингибированную полиэтиленовую пленку "Зираст" по [1].

(Измененная редакция, Изм. N 1).

4.2.2 Мешки изготовляют из пленки толщиной:

(0,150±0,030) мм - для продукции массой не более 20 кг;

(0,200±0,030) мм - для продукции массой свыше 20 кг и не более 30 кг;

(0,220±0,030) мм - для продукции массой свыше 30 кг и не более (50±1) кг.

Допускается по согласованию с потребителем изготовлять мешки из пленки другой толщины, обеспечивающей эксплуатационные характеристики мешков.

4.2.3 Материалы, применяемые для изготовления мешков, контактирующих с пищевой продукцией, лекарственными средствами, игрушками, парфюмерно-косметической продукцией, должны быть разрешены для использования в указанных целях службами санитарно-эпидемиологического надзора и должны соответствовать требованиям гигиенических нормативов [2] и инструкции [3].

(Измененная редакция, Изм. N 1).

4.2.4 Для склеивания мешков должны применяться клеи отечественного или импортного производства по нормативным документам, обеспечивающие прочность склеивания мешка.

4.2.5 (Исключен, Изм. N 1).

4.3 Упаковка

4.3.1 Мешки одного типа и размера укладывают в кипы по 25-100 шт. Кипы упаковывают в полиэтиленовые мешки. Мешки с упакованными кипами заваривают или пломбируют. Допускается кипы перевязывать шпагатом по ГОСТ 17308 или упаковочной лентой из полимерных материалов по нормативным документам без последующей упаковки в полиэтиленовые мешки.

Кипы мешков формируют в транспортные пакеты по ГОСТ 26663.

4.4 Маркировка

4.4.1 На каждую кипу мешков должна быть нанесена маркировка (или вложен ярлык) с указанием следующих данных:

- товарного знака и (или) наименования предприятия-изготовителя и его юридического адреса;

- номера партии;

- условного обозначения мешков;

- количества мешков в кипе;

- даты изготовления;

- обозначения нормативного документа, по которому изготовлены мешки;

- надписи “Для пищевых продуктов“ для мешков, контактируемых с пищевыми продуктами;

- манипуляционных знаков “Беречь от влаги“, “Беречь от солнечных лучей“, "Крюками не брать";

- наименования, назначения, типа и размера мешков;

- наименования страны-изготовителя;

- наименования и марки материала, из которого изготовлен мешок;

- надписи "Ингибированный" для мешков, изготовленных из ингибированной полиэтиленовой пленки "Зираст";

- информации о способе утилизации мешков после их использования или экологического знака;

- штрихового кода (при наличии).

По согласованию с потребителем (заказчиком) допускается наносить на мешки маркировку, содержащую:

- наименование предприятия-изготовителя, его юридический адрес и (или) товарный знак;

- наименование материала, из которого изготовлен мешок, или его условное обозначение;

- экологический знак.

Транспортная маркировка - по ГОСТ 14192.

(Измененная редакция, Изм. N 1).

4.4.2 Допускается по согласованию с потребителем наносить на мешки маркировку, характеризующую упаковываемую продукцию.

4.4.3 Мешки, предназначенные для опасных грузов, маркируют в соответствии с приложением 2 ГОСТ 26319 и ГОСТ 19433.

4.4.4 Для мешков, прошедших обязательную сертификацию, в товаросопроводительной документации указывают знак соответствия по ГОСТ Р 50460 или номер сертификата соответствия.

5 Требования безопасности

5.1 Материалы, из которых изготовляют мешки, при комнатной температуре не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте влияния на организм человека. Работа с ними не требует особых мер предосторожности.

5.2 При нагревании полимерного сырья в процессе переработки выше температуры плавления возможно выделение в воздух летучих продуктов термоокислительной деструкции, содержащих органические кислоты, карбонильные соединения, в том числе формальдегид, ацетальдегид, оксид углерода, уксусную кислоту.

5.3 При концентрации перечисленных веществ в воздухе рабочей зоны выше предельно допустимой возможны острые и хронические отравления. Формальдегид вызывает раздражающее, сенсибилизирующее действие. Ацетальдегид, оксид углерода и уксусная кислота оказывают на организм общее токсическое действие.

Этилацетат обладает наркотическим действием. Пары этилацетата и полиизоцианата вызывают раздражение слизистых оболочек глаз и дыхательных путей.

5.4 Предельно допустимые концентрации вредных паров и газов термоокислительной деструкции в воздухе рабочей зоны производственных помещений должны соответствовать ГОСТ 12.1.005, мг/м:

формальдегид - 0,5;

ацетальдегид - 5,0;

углерода оксид - 20,0;

уксусная кислота - 5,0;

этилацетат - 200,0;

полиизоцианат - 400,0.

5.5 Мешки изготовляют в производственных помещениях, оборудованных местной вытяжкой и общеобменной вентиляцией. Рабочие места должны быть организованы по ГОСТ 12.2.003, ГОСТ 12.2.061. Относительная влажность в рабочих помещениях должна быть не ниже 50%.

Кратность обмена воздуха в помещении должна составлять не менее 8. Общеобменную вентиляцию принимают равной 0,5 местной при скорости воздуха в вытяжной вентиляции 2 м/с.

Технологический режим производства мешков осуществляют по ГОСТ 12.3.030 с соблюдением правил пожаро- и взрывобезопасности по ГОСТ 12.1.004 и ГОСТ 12.1.010.

5.6 Средства индивидуальной защиты работающих при производстве мешков должны отвечать требованиям ГОСТ 12.4.011.

5.7 Содержание вредных веществ в воздухе производственных помещений не должно превышать значений, установленных гигиеническими нормативами [4].

(Измененная редакция, Изм. N 1).

6 Требования ресурсосбережения и экологии

6.1 В целях ресурсосбережения и исключения загрязнения окружающей среды отходы, образующиеся при изготовлении мешков, и мешки, бывшие в употреблении, должны быть подвергнуты переработке во вторичное сырье на предприятиях по переработке полимерных материалов.

Мешки, бывшие в употреблении и загрязненные вредными химическими продуктами, подвергают захоронению на специальных полигонах в соответствии с установленными санитарными нормами.

Не допускается попадание пленочных материалов в водоемы и почву.

(Измененная редакция, Изм. N 1).

7 Правила приемки

7.1 Мешки предъявляют к приемке партиями. Партией считают количество мешков не более 100000 шт. одного типа, размера, изготовленных из одной партии сырья и оформленных одним документом о качестве, который должен содержать:

- товарный знак и (или) наименование предприятия-изготовителя и его юридический адрес;

- номер партии и дату выпуска;

- условное обозначение мешков;

- количество кип;

- результаты испытаний или подтверждение о соответствии качества мешков требованиям нормативного документа, по которому изготовляют мешки;

- знак соответствия или номер сертификата соответствия;

- обозначение гигиенического заключения для мешков, предназначенных для упаковывания пищевых продуктов;

- информацию о необходимости утилизации мешков после их использования или

- экологический знак.

В документ о качестве допускается вносить другую информацию, касающуюся качества мешков.

(Измененная редакция, Изм. N 1).

7.2 При контроле качества мешков проводят приемосдаточные и периодические испытания. При приемосдаточных испытаниях проводят контроль внешнего вида мешков, толщины пленки, слипания внутренних поверхностей мешков, качества печати, непрерывности и прочности швов.

При периодических испытаниях и при разногласиях в оценке качества мешки, прошедшие приемосдаточные испытания, подвергают контрольным испытаниям на механическую прочность на удар при свободном падении.

7.3 Для контроля качества мешков отбирают выборку в количестве 0,1% мешков, но не менее 15 шт.

7.4 Если хотя бы один мешок в выборке не соответствует требованиям нормативного документа на мешки для конкретного вида продукции, проводят контроль удвоенной выборки, взятой от той же партии.

По результатам повторного контроля партию считают соответствующей требованиям нормативного документа, если все мешки в выборке соответствуют требованиям нормативного документа.

7.5 В нормативных документах на мешки для конкретных видов продукции допускается устанавливать другие уровни и порядок проведения испытаний.

8 Методы испытаний

8.1 Мешки, отобранные в выборку, визуально осматривают для выявления надрывов, трещин, сквозных отверстий, проверяют непрерывность шва, качество проклея упрочняющих листов.

Мешки, отобранные в выборку, кондиционируют в соответствии с требованиями ГОСТ 21798, режим 5 при температуре 20 °С и относительной влажности 65% в течение 4 ч.

8.2 Для контроля размеров мешков и толщины пленки от выборки отбирают 10 мешков.

Размеры мешков измеряют линейкой по ГОСТ 427 с точностью до 1 мм. Измерения проводят в точках, обозначенных на рисунках 1-9.

Толщину пленки измеряют по ГОСТ 17035.

Для проведения испытаний от 5 образцов мешков по всей его ширине отрезают две полосы длиной не менее 200 мм и шириной 100-120 мм каждая на расстоянии не менее 300-500 мм друг от друга.

8.1, 8.2. (Измененная редакция, Изм. N 1).

8.3 Для определения прочности при растяжении сварного шва от выборки отбирают 5 мешков.

Из каждого мешка вырезают по 5 образцов шириной (15±0,2) мм и длиной (100±5,0) мм. Образцы вырезают из различных участков сварного шва в продольном направлении мешка.

Шов должен быть расположен в середине и быть перпендикулярным к длине образца.

Перед испытанием измеряют толщину пленки образца в трех местах. В расчет принимают минимальное значение.

Прочность при растяжении сварных швов мешков определяют по ГОСТ 14236 на разрывной машине, рабочую шкалу которой выбирают так, чтобы измеряемая нагрузка находилась в пределах от 10% до 90% номинального значения шкалы, и расстояние между зажимами устанавливают (50±1,0) мм. Скорость раздвижения зажимов - (500±50,0) мм/мин.

Для мешков с фальцами, с клапаном, с фальцами и клапаном испытания проводят на 3 образцах, вырезанных в области двухслойного сварного соединения и на 3 образцах, вырезанных в области четырехслойного сварного соединения.

За результат испытания принимают среднее арифметическое значение определений по каждому мешку.

Результат подсчитывают отдельно для двухслойного и четырехслойного сварного соединения.

8.4 Для определения прочности клеевого шва мешка от выборки отбирают 5 мешков. Из каждого мешка вырезают в области двухслойного соединения дна и верха по 5 образцов шириной (15±0,2) мм и длиной (100-150±5) мм согласно приложению Б. Испытания образцов проводят не ранее чем через 24 ч после изготовления мешков. Образцы расслаивают на длину, обеспечивающую надежное закрепление их в зажимах машины.

Скорость раздвижения зажимов разрывной машины - (100±10) мм/мин.

При испытаниях следят за колебаниями стрелки силоизмерителя и записывают по шкале не менее 5 пар максимальных и минимальных показаний силы.

Прочность при расслоении клеевого соединения вычисляют по следующей формуле

![]() (1)

(1)

где - средняя сила расслоения, Н;

- ширина образца, мм.

Среднюю силу расслоения вычисляют как среднее арифметическое не менее чем из трех наименьших максимальных показаний силоизмерителя.

За результат испытания по каждому мешку принимают среднее арифметическое значение пяти измерений.

8.5 Для испытания мешков на удар при свободном падении от выборки отбирают 5 мешков. Условное обозначение поверхностей мешков устанавливают по ГОСТ 18106. Мешки испытывают согласно ГОСТ 18425 на сбрасывающем устройстве с раскрывающимися створками, обеспечивающими свободное падение мешка в заданном положении, подъем и сбрасывание мешка, установку высоты сбрасывания с погрешностью не более ± 5 см.

При испытании на удар при свободном падении мешок заполняют на полную вместимость продуктом или бутафорией, соответствующей предельной массе упаковываемой продукции.

В качестве бутафории может применяться портландцемент по ГОСТ 10178, песок, древесные опилки или их смесь. Бутафория в мешке должна быть равномерно распределена. Наполненный мешок заваривают, при этом воздух над продуктом должен быть предварительно вытеснен. Подготовленный мешок помещают на раскрывающуюся площадку устройства так, чтобы линия разъема створок проходила по середине мешка. Затем поднимают площадку на высоту 1,2 м или другую высоту согласно требованиям нормативных документов на мешки для конкретного вида продукции, открывают створки и проводят сбрасывание каждого образца мешков с открытым верхом: по одному разу на поверхности мешка 1, 3, 5; клапанных мешков - на поверхности 1, 2, 5.

Мешки считают выдержавшими испытания, если после испытания в заданных условиях он не имеет разрывов, влияющих на сохранность содержимого.

8.6 Контроль слипания внутренних поверхностей незаполненного мешка проводят по ГОСТ 17811.

8.7 Качество нанесения печати проверяют по ГОСТ 15140 (метод 4) полиэтиленовой лентой с липким слоем по ГОСТ 20477 или другим методам по нормативным документам.

9 Транспортирование и хранение

9.1 Мешки транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

Транспортирование мешков пакетами - в соответствии с правилами перевозки грузов, действующими на конкретных видах транспорта.

9.2 Транспортные средства должны быть чистыми, сухими и не должны иметь острых выступающих деталей. При необходимости транспортные средства должны выстилаться бумагой или картоном. При наличии острых выступающих деталей они должны быть обернуты бумагой или другими материалами. Транспортные средства должны быть отобраны и подготовлены к транспортированию мешков в противопожарном отношении в соответствии с правилами, действующими на конкретных видах транспорта.

9.3 Кипы мешков в вагоне должны укладываться таким образом, чтобы при толчках были исключены сдвиги, а также наваливание кип на двери вагона.

9.4 Выгрузку кип мешков из транспортных средств осуществляют с помощью погрузочно-разгрузочных механизмов.

9.5 Кипы мешков должны укладываться в устойчивые штабели.

9.6 Мешки должны храниться в закрытых складских помещениях, защищенных от воздействия прямых солнечных лучей.

При хранении в отапливаемом помещении мешки располагают на расстоянии не менее 1 м от отопительных приборов.

При хранении мешков в кипах высота штабеля должна быть не более 2,5 м.

10 Указания по эксплуатации

10.1 Наполнение мешков

10.1.1. Мешки должны заполняться с помощью специальных наполнительных машин и приспособлений.

10.1.2 При упаковывании продукции в мешки с клапаном из них предварительно должен быть удален воздух путем:

- применения перфорации в области клапана;

- предварительного сжатия продукта с помощью вибрационного устройства, расположенного между бункером и упаковочной машиной;

- вибрации и отсоса воздуха в процессе наполнения мешка;

- удаления воздуха из продукта на обжимных валиках после наполнения мешка или другими методами.

10.1.3 Наполненный мешок с открытым верхом заваривают, при этом воздух над продуктом должен быть предварительно вытеснен.

10.2 Хранение наполненных мешков

10.2.1 Наполненные мешки должны храниться в закрытых, чистых и сухих складских помещениях в штабелях на деревянных решетках, настилах, поддонах.

10.2.2 Не допускается штабелировать мешки в вертикальном положении.

10.2.3 При транспортировании заполненных мешков пакетами способы формирования пакетов и закрепление мешков от перемещений устанавливают в нормативном документе на конкретную продукцию.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие мешков требованиям настоящего стандарта при соблюдении условий их транспортирования и хранения.

Гарантийный срок хранения мешков - 12 мес со дня изготовления.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Размеры мешков

Таблица А.1

Номер мешка | Тип мешка | Номинальная вместимость, | Размер, мм | ||

| |||||

1 | 10 | 550 | 380 | - | |

2 | 40 | 780 | 550 | - | |

3 | 40 | 800 | 550 | - | |

4 | 45 | 855 | 550 | - | |

5 | I; II; III; IV | 45 | 900 | 500 | - |

6 | 50 | 900 | 500 | - | |

7 | 50 | 950 | 500 | - | |

8 | 50 | 1000 | 500 | - | |

9 | 100 | 1440 | 550 | - | |

10 | 25 | 570 | 530 | 170 | |

11 | 33 | 730 | 470 | 140 | |

12 | 50 | 730 | 600 | 130 | |

13 | 40 | 750 | 500 | 140 | |

14 | 40 | 750 | 510 | 130 | |

15 | V; VI; VII | 40 | 770 | 420 | 140 |

16 | 40 | 780 | 510 | 130 | |

17 | 50 | 820 | 550 | 170 | |

18 | 50 | 820 | 600 | 130 | |

19 | 50 | 820 | 550 | 130 | |

20 | 50 | 840 | 500 | 130 |

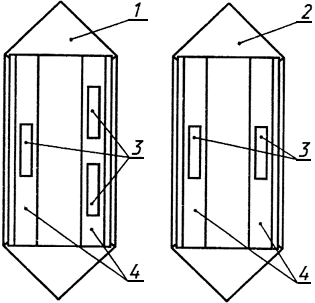

ПРИЛОЖЕНИЕ Б

(обязательное)

Схема вырезки образцов клеевого соединения мешков типов IV и VII

1 - дно мешка; 2 - верх мешка; 3 - образцы; 4 - область двухслойного клеевого соединения

Рисунок Б.1

Библиография

[1] | ТУ 2245-001-29424554-2002 | Ингибированная полиэтиленовая пленка "Зираст" | |

[2] | ГН 2.3.3.972-2000 | Предельно допустимые количества химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами | |

[3] | Инструкция МЗ России N 880-7 | Санитарно-химические исследования изделий, изготовленных из полимерных и других синтетических материалов, предназначенных для контакта с пищевыми продуктами | |

[4] | ГН 2.2.5.1313-2003 | Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

Библиография. (Введено дополнительно, Изм. N 1).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2001

Редакция документа с учетом

изменений и дополнений

подготовлена