ГОСТ IEC 61340-4-4-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЭЛЕКТРОСТАТИКА

Методы испытаний для прикладных задач

МЯГКИЕ КОНТЕЙНЕРЫ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

Классификация по электростатическим свойствам

Electrostatics. Standard test methods for specific applications. Electrostatic classification of flexible intermediate bulk containers

МКС 29.020

17.220.99

55.080

Дата введения 2021-02-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом "Научно-производственная фирма "Диполь" (АО "НПФ Диполь") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2020 г. N 132-П)

За принятие проголосовали:

Краткое наименование страны по МК (MСO 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 октября 2020 г. N 917-ст межгосударственный стандарт ГОСТ IEC 61340-4-4-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2021 г.

5 Настоящий стандарт идентичен международному стандарту IEC 61340-4-4:2018* "Электростатика. Часть 4-4. Методы испытаний для прикладных задач. Электростатическая классификация мягких контейнеров для сыпучих материалов (МКСМ)" ["Electrostatics - Part 4-4: Standard test methods for specific applications - Electrostatic classification of flexible intermediate bulk containers (FIBC)", IDT].

_______________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации IEC/TC 101 "Электростатика".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Мягкие контейнеры для сыпучих материалов (МКСМ) широко используют для хранения, транспортирования и обращения с порошкообразными, хлопьевидными и гранулированными материалами. Как правило, их изготавливают из тканого полипропиленового полотна в виде прямоугольных мешков объемом около 1 м, при этом они могут различаться по форме и размерам от 0,25 до 3 м

. При изготовлении допускается использовать однослойную ткань, ламинированную многослойную или ткань с покрытием. Необработанный полипропилен представляет собой электроизоляционный материал, как и многие материалы, помещаемые в МКСМ. Существует высокая вероятность образования электростатического заряда во время наполнения и опустошения, поэтому заряды высокого уровня могут быстро появляться в незащищенном МКСМ. В таких случаях, возникновение электростатических разрядов неизбежно, и это может стать серьезной проблемой при использовании МКСМ во взрывоопасных средах.

Взрывоопасная среда может возникать при обращении с мелкодисперсными порошками, которые создают облака пыли или тонкие слои порошка, способные воспламеняться от электростатических разрядов. Взрывоопасная атмосфера может также возникать при использовании газов или летучих растворителей. В таких промышленных ситуациях совершенно очевидна необходимость предотвращения воспламеняющих электростатических разрядов.

Аналогично любому промышленному оборудованию, необходимо проводить тщательную оценку риска перед использованием МКСМ в потенциально опасных ситуациях. Настоящий стандарт описывает систему классификации, методы испытаний, требования к эксплуатационным характеристикам и конструкции, а также процедуры безопасного использования, которые могут применяться производителями, испытателями и конечными пользователями в рамках оценки риска любого МКСМ, предназначенного для использования во взрывоопасных атмосферах. Тем не менее, стандарт не включает в себя процедуры для оценки специфических рисков электростатических разрядов, связанных с материалами в МКСМ, например конические (диффузорные) разряды, разряды от персонала или от оборудования, используемого рядом с МКСМ. Информация о рисках, связанных с коническими (диффузорными) разрядами, приведена в приложении F.

ВНИМАНИЕ - Методы испытаний, указанные в настоящем стандарте, предполагают использование источников высокого напряжения и горючих газов, которые могут представлять опасность при неправильном обращении, особенно неквалифицированным или неопытным персоналом. Пользователям настоящего стандарта рекомендуется проводить оценку риска и уделять надлежащее внимание действующим нормам безопасности, прежде чем приступать к проведению каких-либо испытаний.

1 Область применения

Настоящий стандарт устанавливает требования к мягким контейнерам средней грузоподъемности для сыпучих материалов (МКСМ) объемом от 0,25 до 3 м, предназначенным для использования во взрывоопасных атмосферах. Взрывоопасная атмосфера может возникнуть из-за содержимого МКСМ или может существовать независимо от содержимого и материалов МКСМ.

Требования включают в себя следующее:

- классификацию и маркировку МКСМ;

- классификацию внутренних вкладышей;

- технические требования к методам испытаний для каждого типа МКСМ и внутренних вкладышей, этикеток и карманов для документов;

- требования к эксплуатационным характеристикам и конструкции МКСМ и внутренних вкладышей, этикеток и карманов для документов;

- безопасное использование МКСМ (в том числе с внутренними вкладышами) в разных зонах, определенных для взрывоопасных сред, указанных для областей, где присутствует или может присутствовать горючая пыль (IEC 60079-10-2), и для взрывоопасных газовых сред (IEC 60079-10-1);

- процедуры сертификации и квалификации типов МКСМ, в том числе для безопасного использования внутренних вкладышей.

Примечание 1 - Руководство по методам испытаний, которые могут применяться для контроля качества производства, приведено в приложении C.

Требования настоящего стандарта распространяются на все виды МКСМ и внутренние вкладыши, которые подвергаются испытанию после изготовления, а также перед применением, и предназначены для использования во взрывоопасных атмосферах: зоны 1 и 2 (только группы IIA и IIB) и зоны 21 и 22 (классификацию опасных зон и групп взрывоопасности см. в приложении D). Для некоторых типов МКСМ требования настоящего стандарта применяются только для использования во взрывоопасных атмосферах с минимальной энергией воспламенения 0,14 мДж, в которых зарядный ток не превышает 3,0 мкА.

Примечание 2 - 0,14 мДж - реалистичное значение минимальной энергии воспламенения газа или пара группы IIB. Несмотря на то, что существуют более чувствительные материалы, 0,14 мДж - самое низкое значение минимальной энергии воспламенения любого материала, который может присутствовать при опустошении МКСМ. 3,0 мкА - значение самого высокого зарядного тока, который можно обнаружить в обычных производственных условиях. Такое сочетание минимальной энергии воспламенения и зарядного тока представляет собой самые суровые условия, которые можно ожидать на практике.

МКСМ обычно не используют в зонах 0 и 20. Если МКСМ используют в этих зонах, применяют требования настоящего стандарта вместе с соответствующими требованиями, выходящими за рамки стандарта.

Объем внутри МКСМ может быть охарактеризован как зона 20, в таком случае применяют требования настоящего стандарта.

Твердые остатки, содержащие растворитель, могут привести к взрывоопасной атмосфере внутри МКСМ, в результате создается объем для возможного образования зоны 1 и 2. В этом случае применяются требования настоящего стандарта.

Соблюдение требований, указанных в настоящем стандарте, не всегда гарантирует, что опасные электростатические разряды, например конические разряды, не будут возникать под влиянием содержимого в МКСМ. Информация о рисках, связанных с коническими (диффузорными) разрядами, приведена в приложении E.

Соответствие требованиям настоящего стандарта не уменьшает необходимость комплексной оценки риска. Например, металлические и другие проводящие порошки, а также порошковые тонеры могут требовать дополнительных мер предосторожности во избежание опасных разрядов из порошков.

Примечание 3 - В примерах, указанных в приведенном выше абзаце, при наличии металлического или другого проводящего порошка, могут понадобиться дополнительные меры, т.к. если порошок изолируется и становится заряженным, могут появиться зажигательные искры, а в случае порошковых тонеров, могут произойти зажигательные разряды во время быстрого наполнения и опустошения. В [1] приведена инструкция по дополнительным мерам, которые могут потребоваться.

Методы испытаний, входящие в настоящий стандарт, допускается использовать в сочетании с другими требованиями к эксплуатационным характеристикам, например, когда согласно оценке риска, минимальная энергия воспламенения менее 0,14 мДж, зарядные токи более 3,0 мкА или условия окружающей среды находятся вне диапазона, указанного в настоящем стандарте.

Соблюдение требований, указанных в настоящем стандарте, не всегда гарантирует, что персонал защищен от ударов током от МКСМ при нормальном использовании.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

IEC 60079-10-1, Explosive atmospheres - Part 10-1: Classification of areas - Explosive gas atmospheres (Атмосферы взрывоопасные. Часть 10-1. Классификация зон. Взрывоопасные газовые атмосферы.)

IEC 60079-10-2, Explosive atmospheres - Part 10-2: Classification of areas - Combustible dust atmospheres (Взрывоопасные среды. Часть 10-2. Классификация зон. Взрывоопасные пылевые среды)

IEC 60243-1:2013, Electric strength of insulating materials - Test methods - Part 1: Tests at power frequencies (Материалы изоляционные. Методы определения электрической прочности. Часть 1. Испытания на промышленных частотах)

IEC 60243-2, Electric strength of solid insulating materials - Test methods - Part 2: Additional requirements for tests using direct voltage (Материалы твердые изоляционные. Методы испытания электрической прочности. Часть 2. Дополнительные требования к испытаниям при постоянном напряжении)

IEC 60417, Graphical symbols for use on equipment (Обозначения графические для аппаратуры (доступно на http://www.graphical-symbols.info/equipment)

IEC 61340-2-3, Electrostatics - Part 2-3: Methods of test for determining the resistance and resistivity of solid planar materials used to avoid electrostatic charge accumulation (Электростатика. Часть 2-3. Методы испытания для определения активного сопротивления и электрического удельного сопротивления плоских твердых материалов, используемых для избегания накопления электростатических разрядов)

ISO/IEC 80079-20-2, Explosive atmospheres - Part 20-2: Material characteristics - Combustible dusts test methods (Взрывоопасные среды. Часть 20-2. Характеристики материалов. Методы испытаний горючей пыли)

ISO 7000, Graphical symbols for use on equipment - Index and synopsis [Графические символы, наносимые на оборудование. Перечень и сводная таблица (доступно на http://www.graphical-symbols.info/equipment)]

ISO 21898, Packaging - Flexible intermediate bulk containers (FIBCs) for non-dangerous goods [Упаковка. Мягкие контейнеры для сыпучих материалов (МКСМ) для безопасных грузов)]

ASTM E582, Standard Test Method for Minimum Ignition Energy and Quenching Distance in Gaseous Mixtures (Стандартный метод испытаний для определения минимальной энергии воспламенения и расстояния гашения в газовых смесях)

3 Термины и определения

В настоящем стандарте приведены термины по IEC 60079-10-1, IEC 60079-10-2 и ISO 21898, а также следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- электропедия МЭК доступна по адресу http://www.electropedia.org/;

- платформа онлайн-просмотра ИСО доступна по адресу http://www.iso.org/obp.

3.1 многослойный материал (multi-layer material): Материал, состоящий более чем из одного слоя, соединение которого может быть получено путем совместной экструзии, покрытия, ламинирования или любых других процессов, которые постоянно соединяют все слои вместе.

3.2 гашение (quenching): Воздействие твердых предметов, выступающих в качестве поглотителя тепла в присутствии газа.

3.3 критическое расстояние гашения (critical quenching distance): Максимальный зазор между противоположными электродами, в пределах которого гашение предотвращает воспламенение при заданной энергии.

Примечание - Для того, чтобы произошло воспламенение, зазор между электродами должен быть больше критического расстояния.

3.4 легковоспламеняющиеся вещества (flammable substance): Вещество в виде газа, паров, жидкости, твердого вещества или смеси из них, способное легко воспламеняться при воздействии источника зажигания.

3.5 взрывная атмосфера (explosive atmosphere): Смесь горючих веществ в виде газов, паров, тумана или пыли с воздухом при определенных атмосферных условиях, в которой после воспламенения горение распространяется на всю несгоревшую смесь.

3.6 взрывоопасная атмосфера (hazardous explosive atmosphere): Взрывоопасная атмосфера, присутствующая в количествах, при которых возникает необходимость в мерах предосторожности против воспламенения.

3.7 минимальная энергия воспламенения МЭВ (minimum ignition energy): Наименьшее количество электрической энергии искры емкостного происхождения (т.е. без добавления индуктивности), требуемое для зажигания пыли, газа или паров.

3.8 зарядный ток (charging current): Количество заряда, вносимого в МКСМ в единицу времени.

3.9 конический (диффузорный) разряд (cone discharge): Электростатический разряд, протекающий наружу по всей поверхности от верхней части сильно заряженных, изолирующих скоплений порошка в больших контейнерах.

3.10 кистевой разряд (brush discharge): Электростатический разряд от непроводящей твердой или жидкой поверхности.

3.11 искра (spark): Электростатический разряд от электрически изолированного проводящего объекта или поверхности.

3.12 распространяющийся кистевой разряд (propagating brush discharge): Мощный энергетический разряд от изоляционной оболочки, слоя или покрытия проводящей поверхности, или от материала с высоким сопротивлением и высоким напряжением пробоя, у которого две поверхности имеют заряд противоположной полярности.

3.13 внутренний вкладыш, вкладыш (inner liner, liner): Встроенный или съемный контейнер, вставляемый в МКСМ (равнозначно подкладке).

3.14 удельное поверхностное сопротивление (surface resistivity): Сопротивление, эквивалентное сопротивлению объема куба данного материала со сторонами единичной длины, на двух противоположных поверхностях которого расположены электроды.

3.15 объемное удельное сопротивление (volume resistivity): Сопротивление, эквивалентное объемному сопротивлению куба материала с единицей длины, имеющего электроды на двух противоположных поверхностях.

3.16 испытания на подтверждение соответствия типу (type qualification testing): Испытание, проводимое в целях определения типа МКСМ, как указано в 4.1, и демонстрации того, что МКСМ соответствует требованиям раздела 7.

3.17 контроль качества (quality control testing): Испытание, предназначенное для обеспечения изготовителей и пользователей информацией, что все изготовленные и поставленные МКСМ те же, что и образец МКСМ, используемый для подтверждения соответствия типу конструкции МКСМ.

3.18 точка заземления (groundable point): Точка на МКСМ, указанная изготовителем как место для крепления заземляющего устройства или кабеля заземления или других средств заземления МКСМ.

4 Классификация

4.1 Классификация МКСМ

4.1.1 Принципы классификации

МКСМ классифицируют на соответствие одному из четырех типов: тип А, тип В, тип С и тип D. Типы определяют в зависимости от конструкции МКСМ, характера их планируемого использования и соответствующих требований к эксплуатационным характеристикам.

Каждая отдельная конструкция МКСМ может быть отнесена только к одному типу; например, один тип МКСМ не может быть классифицирован одновременно, как тип B и тип D, или как тип В и тип С, или как тип CD.

4.1.2 Тип А

МКСМ типа A изготавливают из ткани или пластика без каких-либо мер против накопления статического электричества. Любые МКСМ, которые не соответствуют требованиям, указанным в разделе 7, или которые не были испытаны в соответствии с требованиями, относят к типу А.

4.1.3 Тип В

МКСМ типа B изготавливают из ткани или пластика, которые предназначены для предотвращения появления искры и распространяющихся кистевых разрядов.

Проводящие материалы, которые, например, используют для производства МКСМ типа С, не должны использоваться для производства МКСМ типа В.

Примечание - Тип В МКСМ обычно не соединяется с заземлением. Незаземленные проводящие материалы создают опасность зажигательной искры.

4.1.4 Тип C

МКСМ типа C изготавливают из проводящих ткани или пластика, или переплетают с проводящими нитями или волокнами и предназначены для предотвращения возникновения воспламеняющих искр, кистевых разрядов и распространяющихся кистевых разрядов. МКСМ типа C предназначены для подключения к заземлению до начала наполнения и опустошения и должны оставаться заземленными во время этих операций.

4.1.5 Тип D

МКСМ типа D изготавливают из антистатической ткани, предназначенной для предотвращения возникновения воспламеняющих искр, кистевых разрядов и распространяющихся кистевых разрядов без необходимости подключения к заземлению.

4.2 Принципы классификации и требования к внутренним вкладышам

4.2.1 Состав внутренних вкладышей

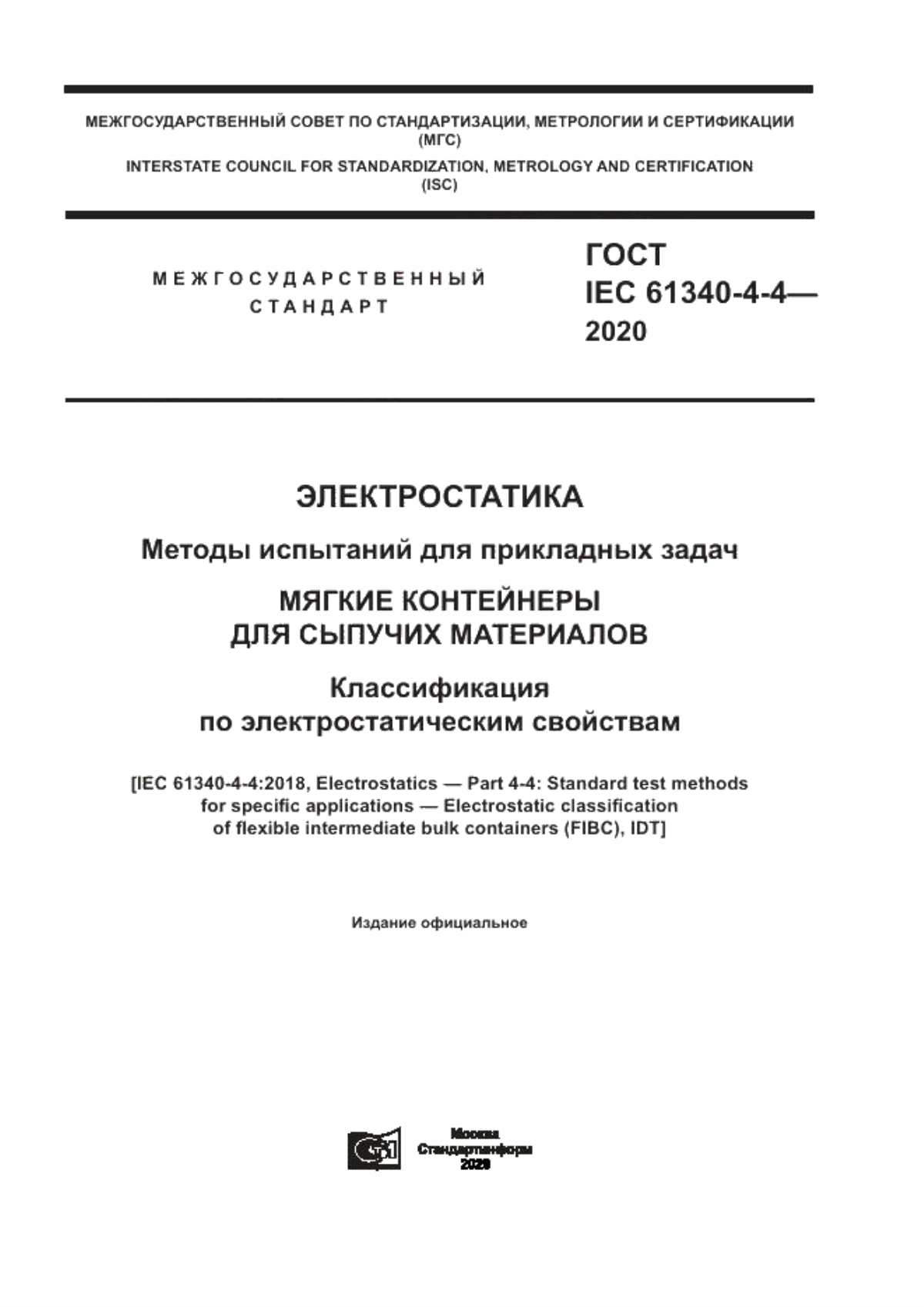

Материалы, используемые для внутренних вкладышей, могут быть однослойными и многослойными. В последнем случае, слои, как правило, неразъемно соединены друг с другом. Примеры МКСМ с однослойным и многослойным внутренними вкладышами приведены на рисунке 1.

В рамках настоящего стандарта как для однослойного, так и для многослойного внутренних вкладышей, внешняя поверхность внутреннего вкладыша - это поверхность, которая физически контактирует с МКСМ, а внутренняя поверхность вкладыша - это поверхность, которая физически контактирует с продуктом, которым наполнены МКСМ.

На рисунке 1 многослойный внутренний вкладыш изображен состоящим из трех слоев. На практике может использоваться более чем три слоя. В рамках настоящего стандарта внутренний слой - это любой из слоев многослойного внутреннего вкладыша, который не контактирует ни с поверхностью МКСМ, ни с продуктом, которым наполнены МКСМ.

Электрические свойства внешней поверхности однослойного или многослойного внутреннего вкладыша могут быть такими же, как и у внешней поверхности, или они могут быть разными. Например, одна из поверхностей может быть обработана требуемым покрытием для снижения удельного поверхностного сопротивления.

Для многослойных внутренних вкладышей существует множество возможных комбинаций слоев с одинаковыми или разными электрическими свойствами.

Несмотря на множество возможных вариантов материалов для внутренних вкладышей, в рамках данного стандарта представляют интерес электрические свойства внешней и внутренней поверхностей внутреннего вкладыша и наличие проводящего внутреннего слоя.

|

Примечание - Для наглядного представления слои многослойного внутреннего вкладыша изображены разделенными. На практике, они неразъемно соединены друг с другом.

1 - МКСМ; 2 - внешняя поверхность однослойного внутреннего вкладыша; 3 - внутренняя поверхность однослойного внутреннего вкладыша; 4 - внешняя поверхность многослойного внутреннего вкладыша; 5 - внутренняя поверхность многослойного внутреннего вкладыша; 6 - внешний слой многослойного внутреннего вкладыша; 7 - внутренний слой многослойного внутреннего вкладыша; 8 - внешний слой многослойного внутреннего вкладыша

Рисунок 1 - Примеры внутренних вкладышей для МКСМ

4.2.2 Измерение удельного поверхностного сопротивления внутренних вкладышей

Удельное поверхностное сопротивление измеряют в соответствии с IEC 61340-2-3. Необходимо выполнить не менее 10 измерений в точках, равномерно распределенных по поверхности внутренних вкладышей. Все результаты измерений должны находиться в пределах, указанных для данного типа испытуемых внутренних вкладышей.

4.2.3 Измерение напряжения пробоя внутреннего вкладыша

Напряжение пробоя следует измерять согласно 9.2 в условиях, описанных в 8.2. Измеряемое напряжение пробоя сильно зависит от толщины диэлектрического материала и его удельного электрического сопротивления. Поскольку даже малейшие изменения могут повлиять на напряжение пробоя, результат испытаний действителен только для конкретной конфигурации испытанного вкладыша (включая толщину каждого слоя соэкструдированного вкладыша, в дополнение к общей толщине).

При измерении напряжения пробоя между диэлектрическим слоем и внутренним проводящим слоем требуются средства для создания электрического контакта с проводящем слоем. Если электрическое соединение присутствует, например точка заземления на верхнем покрытии, его можно использовать. При измерении пленок без точек заземления, электрический контакт с проводящим слоем может быть обеспечен с помощью скобы, вставленной через пленку, или частично удаляя диэлектрический слой в области, удаленной не менее чем на 100 мм от края той области, где электрод будет приложен к диэлектрическому слою. В последнем случае как минимум две скобы должны быть вставлены, или, как минимум, две области диэлектрического слоя должны быть удалены так, чтобы электрическое соединение с проводящим слоем могло быть проверено с помощью измерения сопротивления между скобами или открытыми проводящими зонами.

4.2.4 Тип L1

Внутренние вкладыши типа L1 изготовлены из материалов с удельным поверхностным сопротивлением по меньшей мере одной поверхности, менее или равным 1,0·10 Ом (см. приложение F), измеренным при условиях, указанных в 8.2. Внутренние вкладыши типа L1 не должны иметь внутренних проводящих слоев; такие внутренние вкладыши классифицируются как вкладыши типа L1C (см. 4.2.5). Внутренние вкладыши типа L1 могут быть использованы в МКСМ типа C.

Если материал имеет одну поверхность с удельным поверхностным сопротивлением более 1,0·10 Ом, то напряжение пробоя через материал должно быть менее 4 кВ. Измерения выполняют в соответствии с 9.2 при условиях, указанных в 8.2.

Случайные контакты между внутренним вкладышем и внутренней поверхностью МКСМ не обеспечивают надлежащего заземления внутреннего вкладыша. Поэтому поверхность с сопротивлением менее 1,0·10 Ом должна быть надежно соединена с системой заземления МКСМ специальным соединением. Соединения с системой заземления МКСМ должны быть достаточно прочными, чтобы выдержать нагрузки, возникающие при наполнении, транспортировании и выгрузке и поддерживать электрическое соединение.

Общая толщина слоя(ев) с удельным поверхностным сопротивлением более 1,0·10 Ом на внутренней стороне (со стороны продукта) материала внутреннего вкладыша должна быть менее 700 мкм.

Допустимые конфигурации и требования к внутренним вкладышам типа L1 приведены в таблице 1.

Таблица 1 - Допустимые конфигурации и требования к внутренним вкладышам типа L1 (без проводящих внутренних слоев)

Конфигу- | Параметры | |||

Удельное сопротивление внутренней поверхности | Удельное сопротивление внешней поверхности | Напряжение пробоя | Толщина d | |

1 |

|

| Измерение не требуется | Без ограничений |

2A |

|

| Измерение не требуется | Без ограничений |

2B |

|

| Измерение не требуется | Без ограничений |

3 |

|

|

| Без ограничений |

4 |

|

|

| d<700 мкм |

Примечание - Все слои с удельным поверхностным сопротивлением менее 1,0·10 | ||||

4.2.5 Тип L1C

Внутренние вкладыши типа L1С изготовлены из многослойных материалов с внутренним слоем с удельным поверхностным сопротивлением менее или равным 1,0·10 Ом (см. приложение F). Внутренние вкладыши типа L1C используют в МКСМ типа С.

Напряжение пробоя между любой поверхностью с удельным поверхностным сопротивлением более 1,0·10 Ом и проводящим внутренним слоем должно быть менее 4 кВ. Измерения выполняют в соответствии с 9.2 при условиях, указанных в 8.2.

Общая толщина слоя(ев) с удельным поверхностным сопротивлением более 1,0·10 Ом на внутренней стороне (со стороны продукта) материала внутреннего вкладыша должна быть менее 700 мкм.

Все слои с удельным поверхностным сопротивлением менее 1,0·10 Ом должны быть надежно соединены с системой заземления МКСМ специальным соединением. Соединения с системой заземления МКСМ должны быть достаточно прочными, чтобы выдержать нагрузки, возникающие при наполнении, транспортировании и выгрузке и поддерживать электрическое соединение.

Даже если поверхность внутреннего вкладыша, контактирующая с внутренней поверхностью МКСМ, имеет удельное поверхностное сопротивление менее 1,0·10 Ом, при случайных контактах между внутренним вкладышем и внутренней поверхностью МКСМ не обеспечивается надлежащее заземление внутреннего вкладыша, и также необходимо специальное соединение с системой заземления.

Допустимые конфигурации и требования к внутренним вкладышам типа L1C приведены в таблице 2.

Таблица 2 - Допустимые конфигурации и требования к внутренним вкладышам типа L1C (с проводящими внутренними слоями)

Конфигурация | Параметры | |||

Удельное сопротивление внутренней поверхности | Удельное сопротивление внешней поверхности | Напряжение пробоя | Толщина d | |

1 |

|

| Измерение не требуется | Без ограничений |

2 |

|

|

| Без ограничений |

3 |

|

|

| d<700 мкм |

4 |

|

|

| d<700 мкм |

| ||||

4.2.6 Тип L2

Внутренние вкладыши типа L2 изготовлены из материалов с удельным поверхностным сопротивлением хотя бы одной поверхности в диапазоне от 1,0·10 Ом до 1,0·10

Ом (см. приложение F). Сопротивление измеряют в условиях, указанных в 8.3. Внутренние вкладыши типа L2 могут быть использованы в МКСМ типов В, С и D.

Материалы с удельным поверхностным сопротивлением менее 1,0·10 Ом не должны использоваться ни в одном слое внутренних вкладышей типа L2.

Если внутренние вкладыши типа L2 используются для МКСМ типа С, случайные контакты между внутренним вкладышем и внутренней поверхностью МКСМ не обеспечивают надлежащего заземления внутреннего вкладыша. Поэтому поверхность с сопротивлением от 1,0·10 до 1,0·10

Ом должна быть надежно соединена с системой заземления МКСМ специальным соединением. Соединения с системой заземления МКСМ должны быть достаточно прочными, чтобы выдержать нагрузки, возникающие при наполнении, транспортировании и выгрузке и поддерживать электрическое соединение.

Если материал имеет одну поверхность с удельным поверхностным сопротивлением более 1,0·10 Ом, то напряжение пробоя через материал должно быть менее 4 кВ. Измерения выполняют в соответствии с 9.1 при условиях, указанных в 8.2.

Толщина любого слоя с удельным поверхностным сопротивлением более 1,0·10 Ом на внутренней стороне материала внутреннего вкладыша должна быть менее 700 мкм.

Допустимые конфигурации и требования к внутренним вкладышам типа L2 приведены в таблице 3.

Таблица 3 - Допустимые конфигурации и требования к внутренним вкладышам типа L2

Конфигу- | Параметры | |||

Удельное сопротивление внутренней поверхности | Удельное сопротивление внешней поверхности | Напряжение пробоя | Толщина d | |

1 | 1,0·10 | 1,0·10 | Измерение не требуется | Без ограничений |

2 | 1,0·10 |

|

| Без ограничений |

3 |

| 1,0·10 |

| d<700 мкм |

| ||||

4.2.7 Тип L3

Внутренние вкладыши типа L3 изготовлены из материалов с поверхностным сопротивлением более 1,0·10 Ом. Измерения выполняют в условиях, указанных в 8.2. Внутренние вкладыши типа L3 могут быть использованы в МКСМ типа В.

Материалы с поверхностным сопротивлением менее 1,0·10 Ом не должны использоваться для слоев внутренних вкладышей типа L3.

Напряжение пробоя через материал должно быть менее 4 кВ, измерения выполняют в соответствии с 9.1 при условиях, указанных в 8.2.

Допустимые конфигурации и требования к внутренним вкладышам типа L3 приведены в таблице 4.

Таблица 4 - Допустимые конфигурации и требования к внутренним вкладышам типа L3

Конфигурация | Параметры | |||

Сопротивление внутренней поверхности | Сопротивление внешней поверхности | Напряжение пробоя | Толщина d | |

1 |

|

|

| Без ограничений |

4.3 Сочетание МКСМ и внутренних вкладышей

При вложении внутренних вкладышей в МКСМ, они должны каждый соответствовать требованиям 4.2 для внутренних вкладышей и разделу 7 для МКСМ, соответствовать всем требованиям для данной комбинации, включая требования к заземлению для МКСМ типа С и вкладышей типов L1/L1C/L2 и требования к испытанию на возгорание для МКСМ типа D и вкладышей типа L2. Вложение внутреннего вкладыша не меняет тип МКСМ. Например, МКСМ типа А с внутренним вкладышем типа L1 остаются МКСМ типа А и подчиняются всем ограничениям по использованию для МКСМ типа А.

Требования к напряжению пробоя для МКСМ и внутренних вкладышей применяются отдельно. Для МКСМ типа В, типа С и типа D с внутренними вкладышами, для которых есть требования к напряжению пробоя, требуется две серии измерений напряжения пробоя: одна серия измерений для материала МКСМ и одна серия для материала внутренних вкладышей. Например, если МКСМ типа B оснащены внутренним вкладышем типа L3, напряжение пробоя материала МКСМ измеряется отдельно и должно быть менее 6 кВ, и измерение напряжения пробоя для материала внутреннего вкладыша проводится отдельно и должно быть менее 4 кВ.

5 Безопасное использование МКСМ

Требования и характеристики, которым должны соответствовать МКСМ, и способы их применения зависят от характера и чувствительности любой взрывоопасной атмосферы, присутствующей во время наполнения и опустошения. Конечная цель изготовления МКСМ заключается в том, чтобы исключить воспламеняющие разряды от ткани МКСМ во время их использования по назначению. МКСМ, изготовленные в соответствии с требованиями, указанными в настоящем стандарте, не являются абсолютной гарантией, что опасные электростатические разряды, например конические разряды, не будут возникать из-за содержимого МКСМ. Информация о рисках, связанных с коническими (диффузорными) разрядами, приведена в приложении E.

Воспламеняющая способность электростатических разрядов, т.е. искр, кистевых разрядов и распространяющихся кистевых разрядов, различается для каждого типа разряда. Необходимость их исключения, и, следовательно, требования и спецификации для МКСМ зависят от предполагаемого применения МКСМ.

Условия, в которых каждый тип МКСМ должен использоваться, показаны в таблице 5.

Таблица 5 - Использование различных типов МКСМ

Насыпная продукция в МКСМ | Условия окружающей среды | ||

Минимальная энергия воспламенения (МЭВ) пыли | Невоспламеняемая атмосфера | Зоны пыли 21-22 | Газовые зоны 1-2 |

МЭВ>1000 мДж | A, B, C, D | B, C, D | C, D |

1000 мДж | B, C, D | B, C, D | C, D |

МЭВ | C, D | C, D | C, D |

Дополнительные меры предосторожности, как правило, необходимы, когда внутри МКСМ присутствует атмосфера в форме горючего газа или пара, например в случае порошков, пропитанных растворителем. Примечание - Негорючая атмосфера содержит пыли с МЭВ>1000 мДж. | |||

| |||

Возможность безопасного использования МКСМ в опасных взрывоопасных средах может измениться, если внутренний вкладыш установлен в МКСМ. Сочетания МКСМ и внутренних вкладышей, которые допускается безопасно использовать во взрывоопасных атмосферах, приведены в таблице 6. Помимо отдельных требований к МКСМ и внутренним вкладышам, существуют требования, которым должны соответствовать конкретные сочетания МКСМ и внутренних вкладышей. Эти требования также приведены в таблице 6.

Таблица 6 - Внутренние вкладыши и МКСМ: допустимые и недопустимые сочетания во взрывоопасных атмосферах

МКСМ | Внутренние вкладыши | |||

Тип L1 | Тип L1C | Тип L2 | Тип L3 | |

Тип B | Не допустимо | Не допустимо | Допустимо | Допустимо |

Тип C | Допустимо | Допустимо | Допустимо | Не допустимо |

Тип D | Не допустимо | Не допустимо | Допустимо | Не допустимо |

Меры предосторожности - МКСМ типа А не должны использоваться во взрывоопасных атмосферах, независимо от типа используемого вкладыша. Вкладыши не должны выниматься из пустых МКСМ во взрывоопасных атмосферах.

| ||||

Отдельные проводящие предметы (например, инструменты, болты, зажимы и т.д.) не должны храниться на МКСМ, быть прикрепленными к МКСМ, или даже временно размещенными на любом типе МКСМ во время наполнения и опустошения. При использовании МКСМ типа C, материал которого может препятствовать соприкосновению проводящих предметов, размещенных на МКСМ, с проводящими элементами ткани МКСМ может привести к тому, что проводящий предмет окажется изолированным от заземления.

В соответствии с общим руководством безопасности (см. [1]), все проводящие объекты, включая персонал, МКСМ типа С и любое электропроводящее содержимое МКСМ, во взрывоопасной атмосфере должны быть правильно заземлены. МКСМ типа D не считаются проводящими объектами и не требуют заземления.

Необходимо принимать меры предосторожности для предотвращения загрязнения любого МКСМ веществами (например, водой, ржавчиной, маслом, смазкой и т.д.), которые могут создать опасность воспламенения или ухудшить рассеивание заряда.

6 Маркировка

МКСМ, для которых декларируется (подтверждается) соответствие настоящему стандарту, следует маркировать с помощью крепкой несъемной этикетки или иным способом с указанием следующей минимальной информации:

a) обозначение настоящего стандарта, т.е. ГОСТ IEC 61340-4-4;

b) тип МКСМ, т.е. тип B, C или D (обозначение типа должно быть выделено так, чтобы оно легко читалось с первого взгляда);

c) обозначение ISO 7000-2415:2004-01 на этикетках для типа B, типа С и типа D, указывающее защиту от статического электричества;

d) для типа В фраза "допускается в зонах пыли 21-22 с МЭВ>3 мДж";

e) для типа C фраза "допускается в зонах пыли 21-22 и газовых зонах 1-2 (группы взрывоопасности IIA/IIB))";

f) для типа D фраза "допускается в зонах пыли 21-22 и газовых зонах 1-2 (группы взрывоопасности IIA/IIB с МЭВ0,14 мДж) и где зарядный ток

3 мкА";

g) для типа C фраза "МКСМ должен быть правильно заземлен в соответствии с инструкциями изготовителя";

h) для типа D фраза "МКСМ не требует заземления";

i) для типа B, типа С и типа D фраза "электрические свойства могут пострадать от использования, загрязнения и ремонта";

j) для типа B, типа С и типа D фраза "все проводящие объекты, включая персонал, должны быть заземлены во время наполнения и опустошения МКСМ (см. IEC TS 60079-32-1 для инструкций по заземлению)";

k) орган по сертификации и номер сертификата (только для МКСМ, сертифицированных независимыми органами по сертификации).

МКСМ типа A не требуют маркировки.

Желтый цвет является приоритетным для этикеток и маркировки, но допускается использовать также другие цвета. Для маркировки МКСМ типа С допускается использовать проводящие черные материалы, но они не должны использоваться для этикеток МКСМ типа В и типа D.

Намеченные точки заземления на МКСМ типа C должны также иметь этикетку или быть отмеченными знаком точки заземления [IEC 60417-5019 (2006-08)], как показано, например, на рисунке 5. Цвет фона для этикеток или маркировки должен быть желтым, а надписи должны быть черного цвета, или наоборот. Этикетка или маркировка может быть объединена с другой этикеткой или маркировкой, если это необходимо для других целей.

Примеры подходящих этикеток для каждого типа МКСМ показаны на рисунках 2-4.

|

Рисунок 2 - Пример этикетки для МКСМ типа В

|

Рисунок 3 - Пример этикетки для МКСМ типа C

|

Рисунок 4 - Пример этикетки для МКСМ типа D

|

Рисунок 5 - Пример этикетки для МКСМ типа С, обозначающей точку заземления

МКСМ не следует маркировать способом, который как-либо противоречит требованиям настоящего стандарта, или который может привести к путанице относительно классификации или ограничений в использовании (например, "Тип CD" не допускается). К обозначению типа не должно добавляться никаких дополнительных надписей или символов (например, "Тип D+" не допускается).

Изготовитель МКСМ должен обеспечить репрезентативность выборки образца(ов) испытания производимых МКСМ, к которым присоединяются этикетки.

Этикетка МКСМ типа B не должна изготавливаться из материала с поверхностным сопротивлением менее 1,0·10 Ом, измеренным в соответствии с IEC 61340-2-3 при условиях, указанных в 8.3 b).

Этикетки МКСМ типа C, изготовленные из материалов с поверхностным сопротивлением менее 1.0·10 Ом, измеренным в соответствии с IEC 61340-2-3 при условиях, указанных в 8.2, допускается использовать при условии, что сопротивление к заземляемой точке, измеренное в соответствии с 9.4, менее предела, указанного в 7.3.1.

Допускается использовать этикетки МКСМ типа C, изготовленные из материалов с поверхностным сопротивлением (1,0·10-1,0·10

) Ом, измеренным в соответствии с IEC 61340-2-3 при условиях, указанных в 8.3.

Площадь этикеток, изготовленных из материала с поверхностным сопротивлением более 1.0·10 Ом, измеренным в соответствии с IEC 61340-2-3 при условиях, указанных в 8.2, для МКСМ типа C, не должна превышать 100 см

и толщина должна быть не более 700 мкм.

Этикетки МКСМ типа D, площадь которых превышает 100 см, должны проходить испытание на воспламеняемость в соответствии с 9.2 и должны соответствовать требованиям, указанным в 7.3.2.

Печатные чернила могут изменить электрические свойства поверхности маркировки. Поэтому измерения, выполненные для проверки соответствия требованиям раздела 6, следует проводить для этикеток с нанесенными чернилами. Поверхности этикеток без и с печатными чернилами должны соответствовать требованиям к удельному поверхностному сопротивлению, указанным в разделе 6.

7 Требования к МКСМ

7.1 Общие положения

МКСМ, предназначенные для использования в присутствии легковоспламеняющихся материалов или в опасной взрывоопасной атмосфере, не должны сами производить воспламеняющие разряды. Отсутствие воспламеняющих разрядов следует проверять, по крайней мере, для самых маленьких и самых больших размеров МКСМ конкретной конструкции, по соответствию одному из требований, перечисленных в 7.2 и 7.3, при испытании после изготовления до использования.

Если МКСМ изготовлены из многослойных материалов, которые накрепко и непосредственно не соединены друг с другом по всей поверхности, требования к материалам, перечисленные в 7.2 и 7.3, должны применяться отдельно к каждому слою материала.

Методы контроля качества, описанные в приложении C, не должны использоваться как замена методов испытаний на подтверждение соответствия типу, указанных в разделе 9.

Если МКСМ используют для многократных циклов наполнения/чистки/опустошения, рекомендуется проводить испытания в соответствии с разделом 9, чтобы проверить соответствие МКСМ требованиям раздела 7 после необходимого числа циклов использования.

Примечание - Требования настоящего стандарта могут не выполняться для МКСМ, которые загрязнены или испорчены при использовании, или используются вопреки рекомендациям производителей.

Сертификаты соответствия типу, основанные на настоящем стандарте, должны подтверждаться отчетом об испытании, включающем информацию, указанную в разделе 10. Если не указано иное или не согласовано заинтересованными сторонами, сертификат на соответствие техническим характеристикам типа для конструкции МКСМ действует в течение трех лет с момента выдачи.

7.2 Нормативы для запыленной окружающей среды с энергией воспламенения (ЭВ) более 3 мДж (применяется к МКСМ типа B, типа C и типа D)

Для гарантии, что распространяющиеся кистевые разряды не могут возникать на стенках МКСМ, предназначенных для использования в присутствии горючей пыли, но в отсутствие горючих паров или газов; они должны быть изготовлены из материалов с электрическим напряжением пробоя менее или равным 6 кВ, при испытании в соответствии с 9.2. Материалы, используемые для построения внутренних перегородок, кроме сетки или перегородок из сетки, также должны соответствовать этим требованиям.

Хотя проводящие материалы могут использоваться для уменьшения напряжения пробоя до 6 кВ и менее, такие материалы не должны использоваться при производстве МКСМ типа В из-за опасности зажигательной искры при отсутствии заземления таких материалов.

7.3 Нормативы для паро- и газообразных атмосфер и к запыленной окружающей среде с ЭВ 3 мДж или менее

7.3.1 МКСМ типа С

МКСМ типа C, предназначенные для использования в присутствии горючих паров или газов, или горючей пыли с энергией воспламенения 3 мДж или менее (см. приложение E), должны иметь сопротивление к заземляемой точке менее 1,0·10 Ом (см. приложение F) при испытании в соответствии с 9.4. Кроме того, МКСМ должны изготавливаться полностью из проводящего материала или, по крайней мере, должны содержать полностью взаимосвязанные проводящие нити или ленты с максимальным расстоянием 20 мм друг от друга, если нити или ленты сплетены в узор, или 50 мм, если они в форме решетки.

Для МКСМ, изготовленных из многослойных материалов, внутренняя или наружная поверхности должны иметь сопротивление к заземляемой точке менее 1,0·10 Ом, при испытании в соответствии с 9.4. Если сопротивление внутреннего слоя к заземляемой точке более 1,0·10

Ом, то материал должен также соответствовать требованиям, указанным в 7.2. Все слои многослойных материалов должны оставаться в тесном контакте во время наполнения и опустошения.

Материалы, используемые для построения внутренних перегородок, кроме сетки или перегородок из сетки, должны также соответствовать этим требованиям и должны быть включены в испытания, проводимые в соответствии с 9.3.

Одна или более точек заземления должны быть постоянно закреплены на МКСМ типа с. Кабель заземления должен быть подсоединен к точке заземления во время наполнения и опустошения.

Все подъемные петли, прикрепленные к МКСМ типа С, должны быть изготовлены из проводящих материалов или, как минимум, должны содержать проводящие нити или ленты с максимальным расстоянием 20 мм.

Подъемные петли могут быть сконструированы как точки заземления, но на случайное заземление с помощью подъемных крюков полагаться не следует, поскольку они могут быть окрашены/покрыты оболочкой или порошком и поэтому не могут гарантировать надлежащее соединение с заземлением. Поэтому каждый заземляющий кабель должен быть подсоединен к подъемной петле, если они сконструированы как точки заземления.

7.3.2 МКСМ типа D

МКСМ типа D, предназначенные для использования в присутствии горючих паров или газов, или горючей пыли с энергией воспламенения 3 мДж или менее (см. приложение E), не должны приводить к какому-либо воспламенению при испытании в соответствии с 9.3.

Кроме того, для МКСМ типа D, выполненных из материала, который имеет изолирующий слой (например, пленочное покрытие или ламинирование) на внутренней стороне контейнера, материал должен соответствовать требованиям, указанным в 7.2. Все слои многослойных материалов должны оставаться в тесном контакте во время наполнения и опустошения.

В рамках испытаний на соответствие техническим характеристикам типа, когда существует диапазон выходных размеров для конкретной конструкции, испытание на воспламенение в соответствии с 9.3, должно проводиться на испытуемых МКСМ с выходным размером, являющимся наименьшим из двух следующих: а) 400 мм; b) максимальный выходной размер для испытуемой конструкции.

Материалы, используемые для построения внутренних перегородок, кроме сетки или перегородок из сетки, должны быть такими же, как и материалы, используемые для изготовления основных кусков ткани МКСМ.

При использовании внутренних вкладышей для МКСМ типа D, комбинация МКСМ и внутреннего вкладыша не должна привести к возгоранию, при испытаниях на воспламенение в соответствии с 9.3.

8 Условия окружающей среды для выдержки, калибровки и испытаний

8.1 Продолжительность выдержки

Выдержку проводят перед испытанием в течение не менее 12 ч, испытуемые образцы должны висеть свободно, обеспечивая достаточную циркуляцию воздуха. Когда наступает время испытаний, которые проводят в соответствии с 9.3, гранулы засыпают в МКСМ на период, соответствующий установленному интервалу выдержки.

8.2 Испытание на напряжение электрического пробоя, поверхностное удельное сопротивление и сопротивление к заземляемой точке

Испытуемые образцы и оборудование должны быть выдержаны, откалиброваны и пройти испытания при следующих условиях: температура (23±2)°С и относительная влажность (20±5)%.

8.3 Измерение удельного поверхностного сопротивления

Испытуемые образцы и оборудование должны быть выдержаны, откалиброваны и пройти испытания в условиях:

a) температура (23±2)°С и относительная влажность (20±5)%;

b) температура (23±2)°С и относительная влажность (60±5)%.

8.4 Испытание на воспламеняемость

Испытуемые образцы и оборудование должны быть выдержаны, откалиброваны и пройти испытания в условиях:

a) температура (23±2)°С и относительная влажность (20±5)%;

b) температура (23±2)°С и относительная влажность (60±10)%.

9 Методы испытаний

9.1 Испытуемые образцы

Для подтверждения соответствия испытуемые образцы должны быть предоставлены как МКСМ или комбинация МКСМ с внутренним вкладышем, в том виде, как они поставляются. Следующие элементы, и любые другие, не представленные здесь, должны быть идентичны испытуемым образцам или поставляемым изделиям:

- маркировка;

- карманы для документации, плакаты;

- внутренние вкладыши (тип, форма и размер);

- соединение для внутренних вкладышей;

- конструкция МКСМ (тип, форма, размер, соединение).

9.2 Напряжение электрического пробоя

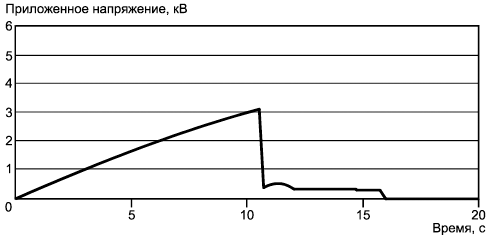

Напряжение пробоя определяется в соответствии с IEC 60243-1 и IEC 60243-2. Используемый метод указан в пункте 10.1 IEC 60243-1:2013, кратковременное испытание (быстрое нарастание). Испытание должно проводиться с неодинаковыми электродами при приложении постоянного напряжения со скоростью нарастания 300 В/с. Максимальный выходной ток от источника питания постоянного тока должен быть 1 мА.

Что касается многослойных материалов, то все слои должны испытываться вместе, и испытуемые образцы должны располагаться таким образом, чтобы высоковольтный электрод находился в контакте с поверхностью материала, который, как правило, находится на внутренней стороне МКСМ.

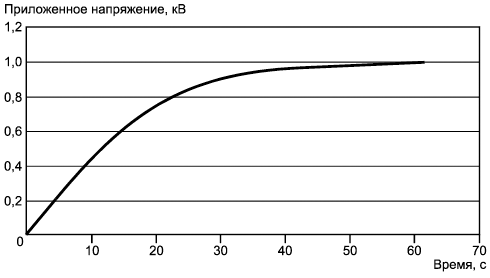

Пример вольт-секундной характеристики для материалов, показывающих явный пробой, представлен на рисунке А.1. Некоторые материалы, используемые в изготовлении МКСМ, могут обладать проводимостью, которая будет препятствовать внезапному пробою. Как правило, такие материалы приводят к снижению скорости нарастания напряжения, поскольку заряд протекает через материал. Пример показан на рисунке А.2. Материалы такого типа не приводят к возникновению распространяющихся кистевых разрядов, и должны считаться соответствующими требованиям 7.2.

Если выходной ток от источника питания постоянного тока достигает 1 мА до того, как напряжение электрода достигает 6 кВ, испытуемый материал считается соответствующим требованиям 7.2.

9.3 Испытание на воспламеняемость

9.3.1 Устройства

9.3.1.1 Основные положения

Устройства, отличающиеся от указанных ниже, могут использоваться при условии, что они удовлетворяют тем же функциональным требованиям и дают те же результаты.

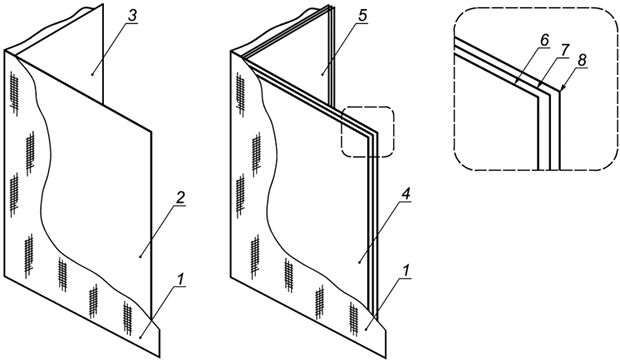

9.3.1.2 Зонд воспламенения

Зонд воспламенения представляет собой цилиндр из жесткого, непроводящего материала, такого как поликарбонат или акрил с внутренним диаметром (70±5) мм и внутренней длиной (100±5) мм (см. рисунок 6). Материал, используемый для построения зонда, должен иметь достаточную толщину и прочность, чтобы выдержать повторное воспламенение без трещин, деформации или иных дефектов.

Один конец цилиндра закрыт за исключением центрального отверстия, чтобы обеспечить возможность введения горючего газа. Размер впускного отверстия не критичен, но должен быть достаточно большим, чтобы дать возможность достичь требуемой скорости потока без чрезмерного повышения давления. Подходящий пламегаситель должен быть установлен в линии подачи газа как можно ближе к зонду воспламенения.

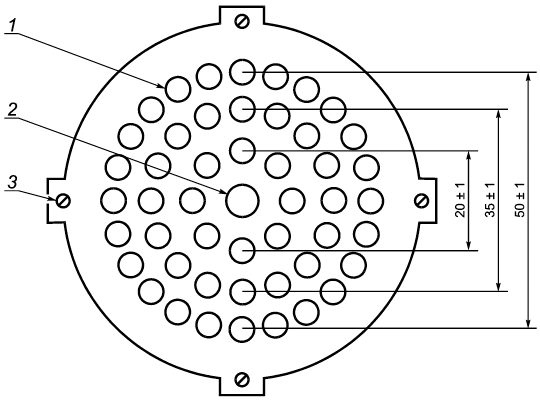

На другом конце цилиндра устанавливают металлическую пластину, чтобы сформировать базу для фиксации разрядного электрода (см. рисунок 7). Металлическая пластина должна иметь просверленные отверстия (5±1) мм в диаметре для создания равномерного потока газа через нее и вокруг разрядного электрода.

Сферический металлический электрод диаметром (20±5) мм монтируют по центру металлической пластины. Электрод, металлическую пластину и любой другой металл или проводящий материал в зонде воспламенения подключают к общей точке заземления через соединение с низким сопротивлением (<10 Ом). Точка заземления должна быть общей точкой заземления для общих конструкций и оборудования в МКСМ, таких как проводящие части испытательного стенда МКСМ. Общая точка может быть подключена к заземлению источника электропитания. Связь между электродом, металлической пластиной и разъемом заземления должна быть достаточно прочной, чтобы выдержать физические и тепловые воздействия. Перед использованием необходимо проверить наличие электрического контакта между разрядным электродом и разъемом заземления.

Зонд воспламенения наполняют стеклянными или фарфоровыми шариками, с номинальным диаметром от 1 до 2 мм, которые удерживает тонкая металлическая сетка с обоих концов главного цилиндра. Шарики помогают смешивать газы, а также способствуют предотвращению распространения пламени обратно через зонд.

Регулируемый кожух, изготовленный из изоляционного материала, устанавливают на цилиндре для направления газа на коронирующий электрод и в область перед коронирующим электродом, где происходят электростатические разряды. Отверстие в кожухе должно быть (40±5) мм.

|

1 - разрядный электрод; 2 - регулируемый кожух, изготовленный из изоляционного материала (например, поликарбонат или акрил); 3 - цилиндр, изготовленный из изоляционного материала (например, поликарбонат или акрил); 4 - перфорированная металлическая пластина (номинальная толщина - 2 мм); 5 - мелкая металлическая сетка или марля (например, медная); 6 - шарики (например, стеклянный или фарфоровые) с номинальным диаметром 1-2 мм; 7 - надежное заземление; 8 - клемма заземления; 9 - входное отверстие для горючего газа

Рисунок 6 - Зонд воспламенения

|

1 - перфорация диаметром (5±1) мм; 2 - крепежное отверстие для коронирующего электрода; 3 - болт для крепления пластины к корпусу зонда воспламенения

Рисунок 7 - Перфорированная металлическая пластина для использования в зонде воспламенения

9.3.1.3 Устройство регулирования и смешивания газа

Горючий газ образуется путем смешивания этилена (минимальная чистота 99,5%) с воздухом. Используемый воздух должен содержать (21,0±0,5)% кислорода и (79,0±0,5)% азота. Устройство регулирования и смешивания газа используется для направления газа в соответствующих пропорциях в зонд воспламенения (см. рисунок 8).

Объемные концентрации используемого газа показаны в таблице 7.

Таблица 7 - Объемная концентрация смеси легковоспламеняющихся газов

Газ | Состав | Объемная концентрация, % | Минимальная энергия воспламенения, мДж | Критическая зона охлаждения, мм |

Этилен |

| 5,4±0,1 | 0,14±0,01 | 1,8±0,1 |

Воздух | (21,0±0,5)% | 94,6±0,1 |

Регулирование газовой смеси в пределах допустимых объемов должно проверяться с помощью, например, инфракрасного газоанализатора этилена, беря пробы из линии подачи газовой смеси.

Если используется газовая смесь кроме той, которая указана в таблице 7, то необходимо проверить с помощью метода, приведенного в ASTM E582, что минимальная энергия зажигания газовой смеси составляет (0,14±0,01) мДж.

Примечание 1 - Если используется иной газ вместо этилена, то критическая зона охлаждения может отличаться от того, которая указана в таблице 7.

Для поставки газа удобно использовать баллоны со сжатым газом, но допускается использовать и другие источники поставок. Цилиндр с предварительно подготовленной смесью из (21,0±0,5)% кислорода и (79,0±0,5)% азота может использоваться вместо воздуха. При необходимости, фильтры молекулярного сита можно использовать для обеспечения низкого содержания влаги в газах. Это особенно важно, например, при использовании воздуха непосредственно от компрессора. Необходимо использовать газы чистотой не менее 99,5%.

Атмосферный воздух, т.е. сжатый воздух с малым содержанием влаги и масел, имеет более низкую точность концентрации кислорода, чем указанно в таблице 7, поэтому не рекомендуется его использование, за исключением случая, когда показано, что он соответствует пределам, указанным в таблице 7.

Примечание 2 - Некоторые молекулярные сита могут поглощать этилен, поэтому следует расположить фильтр сита до того, как газ достигнет контрольного оборудования.

Каждая подача газа регулируется и контролируется с помощью расходомеров и клапанов. Суммарный расход всех газов через зонд воспламенения должен быть равен (0,21±0,04) л/с.

Быстродействующий запорный клапан используется для остановки потока этилена при воспламенении. Запорный клапан должен останавливать подачу этилена, при этом позволяя воздуху течь свободно для обеспечения охлаждения и сушки зонда воспламенения после воспламенения. Тип и расположение запорного клапана должны выбираться в зависимости от конкретной конструкции всего устройства.

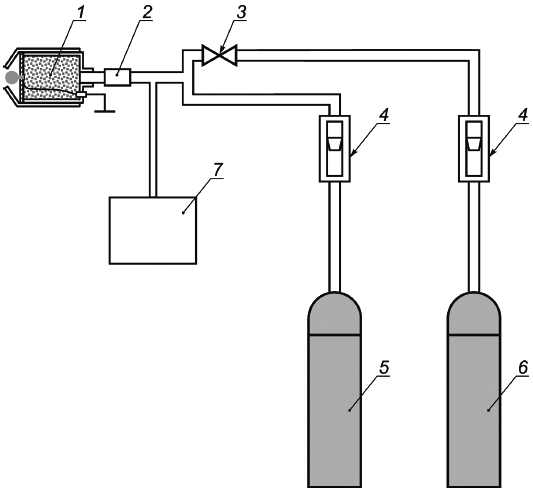

|

1 - зонд воспламенения; 2 - пламегаситель; 3 - запорный клапан для этилена; 4 - расходометры; 5 - воздух или смесь кислорода/азота; 6 - этилен; 7 - анализатор этилена

Рисунок 8 - Устройство регулирования и смешивания газа (принципиальная схема)

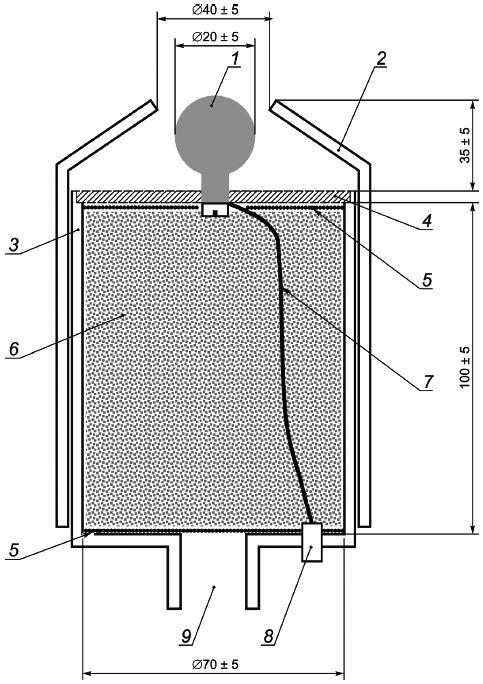

9.3.1.4 Циркуляционная установка наполнения МКСМ

Для поддержки испытуемых МКСМ используют жесткий стальной каркас или другую подходящую опору, позволяя им заполниться заряженными материалами (см. рисунок 9). Чтобы свести к минимуму влияние стального каркаса на электростатические поля, созданные заряженными МКСМ, все стальные каркасы вокруг МКСМ должны быть удалены от его сторон более чем на 1 м.

Испытуемые МКСМ заполняют полипропиленовыми гранулами (см. приложение B) с удельным объемным сопротивлением как минимум 1,0·10 Ом·м. Гранулы должны быть гомополимерными, без наполнителей, пигментов, антистатических добавок и т.д. Другие материалы могут использоваться только после того, как будет установлено, что они приводят к таким же результатам и не создают конические разряды.

Примечание - Одним из способов проверки схожести различных гранул является проведение процедуры, предусмотренной в 9.3.2, т.е. следует установить, что напряжение, приложенное к установке для коронного разряда, создает такой же зарядный ток.

Одним из способов циркуляции гранул является размещение воронки непосредственно под испытуемыми МКСМ для сбора гранул и подачи их на конвейер, где они транспортируются к заправочному желобу и возвращаются назад в испытуемые МКСМ. Другие средства циркуляции гранул могут быть одинаково пригодными. Скорость наполнения должна быть (1,1±0,1) кг продукта в секунду.

Посредством трибоэлектрического действия полипропиленовые гранулы естественным образом подзарядятся, но дополнительный заряд должен быть введен путем добавления высоковольтных коронирующих игл внутрь заправочной трубы (см. рисунок 10). Размер, число и геометрия коронирующей иглы могут варьироваться, но должны быть спроектированы так, чтобы гарантировать эффективную зарядку гранул, что должно быть проверено в соответствии с 9.3.2. Изоляционный кожух, окружающий устройство для коронного разряда, предотвращает прямой контакт с МКСМ. Высоковольтный источник питания постоянного тока используется для регулировки устройства для коронного разряда, которое должно поддерживать средний зарядный ток на (3,0±0,2) мкА с мгновенным максимумом не более 4,0 мкА, и мгновенным минимумом не менее 2,0 мкА. Полярность заряда должна быть отрицательна. Устройство для коронного разряда не должно подавать разряд в испытуемые МКСМ при отсутствии потока гранул.

Рекомендуется регулярно менять гранулы. Сложно определить периодичность смены гранул, но рекомендовано заменять их, когда уже присутствуют явные признаки загрязнения, выраженные физические дефекты, когда уровень трибоэлектрического заряда значительно снижен или когда виден существенный рост измельченных гранул.

Все части испытуемых МКСМ, в том числе спускной желоб, должны быть доступны для поднесения зонда воспламенения.

В зависимости от конструкции установки наполнения и ее расположения, может возникнуть необходимость в обеспечении рабочей платформы для поддержки испытательного оборудования и персонала.

Для МКСМ, которые не требуют заземления при нормальном использовании, изоляция должна быть вставлена между стропами и точками опоры на металлическом каркасе так, чтобы сопротивление к заземлению было не менее 1,0·10 Ом.

Все металлические опоры, каркасы, рабочие платформы и любые другие проводники, в том числе персонал в пределах 1 м от испытуемых МКСМ, должны быть заземлены, независимо от типа испытуемых МКСМ.

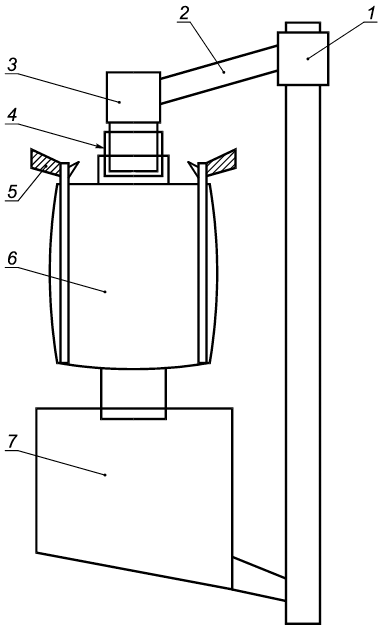

|

Примечание - На рисунке показан пример установки для МКСМ с четырьмя крепежными петлями; при тестировании, например МКСМ с одной крепежной петлей, может понадобиться другая конструкция.

1 - средство подачи гранул; 2 - перекачивающий трубопровод; 3 - устройство для коронного разряда; 4 - изолирующий кожух; 5 - средство поддержки МКСМ; 6 - МКСМ; 7 - собирающая воронка

Рисунок 9 - Установка для наполнения МКСМ (принципиальная схема)

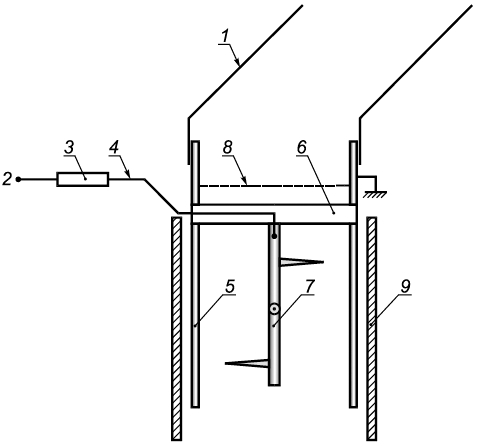

|

1 - перекачивающий трубопровод; 2 - выход из высоковольтного источника питания постоянного напряжения (отрицательная полярность); 3 - развязывающий резистор с сопротивлением порядка 10 Ом; 4 - изолированный высоковольтный кабель; 5 - заземленный металлический цилиндр; 6 - изолирующий стержень (например, фторопласт); 7 - металлический стержень с массивом острых коронирующих электродов; 8 - заземленная металлическая сетка для предотвращения повреждения коронирующего массива крупными объектами (размер ячейки должен быть более размера гранул); 9 - изоляционный кожух для предотвращения контакта МКСМ с устройством для коронного разряда

Рисунок 10 - Зарядка коронным разрядом (принципиальная схема)

9.3.1.5 Устройство для измерения заряда

Устройство для измерения заряда состоит из двух основных частей: чаша Фарадея для сбора заряженных гранул и средство измерения заряда, поступающего в чашу Фарадея. Очень удобно использовать проводящие МКСМ как чашу Фарадея. МКСМ должны быть изготовлены полностью из проводящего материала или, по крайней мере, должны содержать полностью взаимосвязанные проводящие нити или ленты с максимальным расстоянием 20 мм между ними, если нити или ленты выполнены в виде узоров, или 50 мм, если они выполнены в виде сетки. Сопротивление МКСМ к точке заземления должно быть менее 1,0·10 Ом, при измерении в соответствии с 9.4.

Электрометр используется для измерения заряда, поступающего в проводящие МКСМ. Электрометр должен иметь либо функции определения среднего, минимального и максимального значений, либо иметь надлежащий выходной сигнал, с которого средний, минимальный и максимальный зарядные токи можно определить посредством подходящего оборудования (например, цифровой универсальный измеритель, осциллограф, регистратор данных).

9.3.2 Установка правильного зарядного тока

Устанавливают проводящие МКСМ (9.3.1.5) в установку для наполнения (9.3.1.4), убедившись, что сопротивление от проводящих МКСМ на установку для наполнения или от проводящих МКСМ на любое другое заземляющее соединение не менее 1,0·10 Ом.

Подключают электрометр (9.3.1.5) к заземляемой точке на проводящих МКСМ и заземляют электрометр. Если необходимо использовать отдельный усредняющий прибор (9.3.1.5), подключают его к электрометру.

Запускают поток гранул (1,1±0,1) кг/с в МКСМ и подают необходимое напряжение на устройство для коронного разряда.

После того, как дно МКСМ заполнено гранулами и сформирован стабильный конус гранул, выполняют измерения средних значений.

Используя среднее значение на электрометре или на отдельном усредняющем приборе, три раза выполняют сбор данных продолжительностью в 1 мин и записывают средний зарядный ток для каждого одноминутного периода. Усредняют три средних значения, полученных в течение одноминутной выборки, и записывают средний зарядный ток с напряжением, подаваемым на устройство для коронного разряда.

Повторяют эту процедуру, пока не определят уровень напряжения, прикладываемого к устройству для коронного разряда, при котором ток равен (3,0±0,2) мкА. В последующих испытаниях этот уровень напряжения следует прикладывать к блоку коронного заряда.

9.3.3 Испытания на воспламеняемость

9.3.3.1 Общие положения

Испытания на воспламеняемость выполняют путем установки зонда воспламенения (9.3.1.2) на стену заряженных испытуемых МКСМ со смесью горючего газа, протекающего через зонд. Следующая последовательность операций предназначена для выполнения не менее 200 испытаний на воспламеняемость испытуемых МКСМ. Выполнение последовательных операций можно прекратить в любое время после появления одного, подтвержденного воспламенения, при котором испытуемые МКСМ не прошли испытание на соответствие требованиям, указанным в 7.3.2.

Возможно, потребуется несколько раз заполнять и опустошать испытуемые МКСМ, чтобы выполнить необходимое количество попыток воспламенения. Для МКСМ без выпускного отверстия, необходимо сделать отверстие подходящего размера. В этом случае разумно будет использовать несколько МКСМ одной и той же конструкции и размера, чтобы выполнить полную последовательность испытаний.

Все последовательные попытки воспламенения необходимо проводить в точках, распределенных равномерно на каждой из четырех стенок испытуемых МКСМ (50 попыток воспламенения на каждой стенке). Для МКСМ, не имеющих четырех, четко определенных сторон, необходимо провести 200 попыток воспламенения в точках, равномерно распределенных по площади МКСМ. Дополнительные попытки воспламенения (10 на каждой панели) должны быть выполнены на любой панели, прикрепленной к испытуемым МКСМ (например, заслонки для выходного отверстия), на любой панели, которая существенно отличается по своей конструкции по сравнению с остальной частью испытуемых МКСМ, а также на любой этикетке или чехле для документов площадью более 100 см. Этикетки и чехлы с документами площадью менее 100 см

, а также подъемные петли испытаниям не подвергаются.

По договоренности между заинтересованными сторонами, попытки воспламенения могут проводиться в других местах в дополнение к указанным в настоящем стандарте. В таких случаях положение дополнительных точек измерений должно быть описано в отчете об испытаниях. Любое поддающееся испытанию воспламенение (9.3.3.4), которое возникает во время такого испытания, влечет за собой несоответствие испытуемым МКСМ требованиям 7.3.2.

9.3.3.2 Метод испытания

При закрытом разгрузочном желобе МКСМ запускают поток гранул со скоростью (1,1±0,1) кг/с и подают напряжение, указанное в 9.3.2, на устройство для коронного разряда. Гранулы должны заполнить основание МКСМ. Когда уровень заполнения начнет подниматься по стенке МКСМ, начинают вводить поток газовой смеси через зонд воспламенения и позволяют ему течь не менее 30 с, прежде чем приступают к попытке воспламенения.

Попытку воспламенения осуществляют путем установки зонда воспламенения на одну стенку МКСМ в точке не менее 100 мм ниже уровня заполнения. Скорость приближения зонда должна составлять (0,75±0,25) м/с. Слишком медленное приближение может привести к снижению локальных уровней от коронного заряда. Слишком быстрое приближение может привести к тушению зарождающегося ядра пламени.

Чтобы избежать возникновения конических разрядов во время этой процедуры испытания, зонд воспламенения устанавливают на расстоянии от МКСМ не менее 100 мм ниже уровня заполнения.

9.3.3.3 Отсутствие воспламенения

Если воспламенение не произошло, убирают зонд воспламенения и ждут 10-15 с, прежде чем переносят зонд к следующей точке измерения и продолжают процедуру испытания на воспламеняемость.

Выполняют как можно больше попыток в различных точках на стенке МКСМ, в том числе в краевых швах, до тех пор, пока МКСМ не наполнятся на три четверти.

После каждых 10 попыток проводят визуальный контроль для удостоверения, что напряжение, подаваемое на устройство для коронного разряда равно значению, указанному в 9.3.2, а скорость подачи газа и концентрация этилена равны значениям, указанным в 9.3.1.3. При необходимости, перед продолжением испытаний на воспламеняемость, настраивают устройства для испытания так, чтобы все параметры находились в пределах указанных диапазонов, и аннулируют предыдущие 10 попыток.

Когда МКСМ заполнятся на три четверти, останавливают поток гранул и зарядку коронным разрядом. Если у МКСМ есть спускной желоб, открывают отверстие и пока гранулы будут высыпаться из МКСМ, проводят как можно больше попыток воспламенения, чередуя между стенкой и спускным желобом. Время между каждой последующей попыткой воспламенения, в то время пока МКСМ опустошаются, не должно превышать 2 с. Если конструкция МКСМ позволяет полностью открывать основание, то возможна будет только одна попытка воспламенения, которая должна быть произведена непосредственно перед тем, как МКСМ полностью опустеют.

Если МКСМ оснащены внутренним вкладышем, и сливной желоб внутреннего вкладыша выступает наружу из сливного желоба МКСМ во время опустошения, дополнительные попытки воспламенения должны быть проведены на сливном желобе внутреннего вкладыша.

Если МКСМ не оснащены спускным желобом и сконструированы для опустошения при вакууме или опрокидывании, проводить испытание на воспламенение во время опустошения МКСМ не следует.

Если МКСМ не оснащены спускным желобом и сконструированы для опустошения путем разрезания основания или бросания МКСМ на острие, то отверстие, сделанное в основании, должно быть равно фактическому размеру, используемому на практике, и до того, как МКСМ опустеют, следует провести столько попыток воспламенения, сколько предоставляется возможным.

Если по завершению как минимум 200 попыток воспламенения, оно не произошло, то испытуемые МКСМ соответствуют требованиям, указанным в 7.3.2.

9.3.3.4 Воспламенение

Если воспламенение произошло, удаляют зонд воспламенения и убеждаются, что пламя полностью потушено, отключают подачу горючего газа. Сразу же проверяют, что концентрация этилена, скорость потока воздуха и зарядный ток находятся в пределах указанных диапазонов. Если все параметры находятся в пределах допусков, воспламенение фиксируют, а испытуемые МКСМ считают не соответствующими требованиям, указанным в 7.3.2, испытание на воспламеняемость может быть остановлено.

Если концентрация этилена, скорость потока воздуха или зарядный ток выходят за пределы допусков, аннулируют воспламенение, а также все попытки с последнего измерения параметров. При необходимости настраивают устройства для испытаний, чтобы все параметры находились в пределах указанных диапазонов, и возобновляют испытание на воспламенение.

После проведения попытки воспламенения и принятия решения о последующих испытаниях для получения дополнительной информации допускается поступление воздуха (или кислорода/азота) в течение не менее 60 с, чтобы охладить и высушить зонд воспламенения, начать снова подачу горючего газа, подождать не менее 30 с перед приближением зонда к следующей измерительной точке и продолжать по методу измерения воспламеняемости.

Визуальный контроль проводится после каждых 10 попыток, чтобы убедиться, что напряжение, подаваемое на устройство для коронного разряда, равно значению, указанному в 9.3.2, а скорость подачи газа и концентрация этилена равны значениям, указанным в 9.3.1.3. При необходимости, перед продолжением испытаний на воспламенение, настраивают устройства для испытаний, чтобы все параметры находились в пределах указанных диапазонов, и аннулируют предыдущие 10 попыток.

Когда МКСМ заполнятся на три четверти, останавливают поток гранул и зарядку коронным разрядом. Если у МКСМ есть спускной желоб, открывают отверстие, и пока гранулы будут высыпаться из МКСМ, проводят как можно больше попыток воспламенения, чередуясь между стенкой и спускным желобом. Время между каждой последующей попыткой воспламенения, в то время пока МКСМ опустошается, не должно превышать 2 с. Если конструкция МКСМ позволяет полностью открывать основание, то возможно будет только одна попытка воспламенения, которая должна быть произведена непосредственно перед тем, как МКСМ полностью опустеют.

Если МКСМ оснащены внутренним вкладышем, и сливной желоб внутреннего вкладыша выступает наружу из сливного желоба МКСМ во время опустошения, дополнительные попытки воспламенения должны быть проведены на сливном желобе внутреннего вкладыша.

Если МКСМ не оснащены сливным желобом и сконструированы для опустошения вакуумом или опрокидыванием, то проводить испытания на воспламеняемость при опустошении МКСМ не следует.

Если МКСМ не оснащены сливным желобом и сконструированы для опустошения путем разрезания основания или бросания МКСМ на острие, то отверстие, сделанное в основании, должно быть равно фактическому размеру, используемому на практике, и до того, как МКСМ опустеют, следует провести столько попыток воспламенения, сколько представляется возможным.

9.3.3.5 Запись полученных результатов

Записывают общее количество приемлемых попыток воспламенения и количество подтвержденных воспламенений горючей газовой смеси.

Испытуемые МКСМ считают соответствующими требованиям 7.3.2, если не произошло воспламенения, а общее число попыток воспламенения при правильных условиях испытаний составляет не менее 200.

Если одно или несколько возгораний были аннулированы из-за неправильных условий испытаний (см. 9.3.3.4), МКСМ считают соответствующими требованиям 7.3.2, только если при последующих испытаниях тех же МКСМ не произошло ни одного подтвержденного воспламенения, а общее число попыток воспламенения при правильных условиях испытаний составляет не менее 200.

Испытуемые МКСМ считают несоответствующими требованиям 7.3.2, в случае возникновения одного или нескольких подтвержденных воспламенений.

9.4 Сопротивление к точке заземления

9.4.1 Устройства

9.4.1.1 Устройство для измерения сопротивления

9.4.1.1.1 Общие положения

Автономный измеритель сопротивления (омметр) или блок питания и амперметр в соответствующей конфигурации для измерения сопротивления, с точностью ±10%, соответствующий требованиям 9.4.1.1.2 и 9.4.1.1.3.

9.4.1.1.2 Лабораторные испытания

Устройство должно иметь напряжение цепи под нагрузкой (10,0±0,5) В при сопротивлении ниже 1.0·10 Ом, (100±5) В при сопротивлении (1,0·10

-1,0·10

) Ом и (500±25) В при сопротивлении выше 1,0·10

Ом. Диапазон измерений устройства должен быть не менее одного порядка по обе стороны от ожидаемого диапазона измеряемого сопротивления. Устройство должно использоваться таким образом, чтобы обеспечить, что непреднамеренные заземляющие контуры не влияют на измерения.

9.4.1.1.3 Приемочные испытания

Для приемочных испытаний должно использоваться устройство для лабораторных оценок (см. 9.4.1.1.2) или описанное ниже.

Устройство должно иметь напряжение разомкнутой цепи (10,0±0,5) В при сопротивлении ниже 1.0·10 Ом (100±5) В при сопротивлении между 1,0·10

Ом и 1,0·10

Ом (500±25) В при сопротивлении выше 1,0·10

Ом. Диапазон измерений устройства должен быть не менее одного порядка по обе стороны от ожидаемого диапазона измеряемого сопротивления. Устройство должно использоваться таким образом, чтобы обеспечить, что непреднамеренные заземляющие контуры не влияют на измерения.

В случае возникновения спора, необходимо использовать устройство для лабораторных оценок.

9.4.1.2 Измерительные электроды

9.4.1.2.1 Материал без проводящих нитей

Измерительный электрод для материалов без проводящих нитей, состоит из металлической пластины или блока с площадью контакта (25±1)х(25±1) мм. Электрод имеет насадку из мягкой электропроводящей резины (номинальная твердость по дюрометру Шора А - 30 и объемное удельное сопротивление менее 1,0·10 Ом·м) с такой же площадью контакта. Кроме того, непроводящая резина или пена могут использоваться с покрытием из фольги алюминия для обеспечения электрического контакта с металлической пластиной или блоком.

9.4.1.2.2 Материал с проводящими нитями

Измерительный электрод для материалов с проводящими нитями должен представлять собой острый металлический конец с радиусом кривизны (0,25±0,05) мм, конусным углом на кончике 20°±1° и основным диаметром (1,5±0,5) мм.

9.4.2 Порядок испытания

Подвешивают испытуемые МКСМ на стропах так, чтобы они свободно висели, не касаясь пола или любой другой конструкции ни одной частью основного мешка. Сопротивление между любой частью МКСМ и землей должно быть не менее 1,0·10 Ом.

У МКСМ, содержащих проводящие элементы в стропах, изоляция должна быть установлена между стропами и точками опоры на металлическом каркасе, таким образом, чтобы сопротивление к заземлению было не менее 1,0·10 Ом.

Подключают один испытательный отвод от устройства для измерения сопротивления к заземляемой точке на МКСМ с помощью клеммы, которая гарантирует хороший электрический контакт.

Подключают другой испытательный отвод от устройства для измерения сопротивления к измерительному электроду.

Для материалов без проводящих нитей помещают электрод с головкой, оборудованной мягкой вставкой (см. 9.4.1.2.1), напротив поверхности испытуемых МКСМ. Возможно, будет необходимо вставить в МКСМ немного изоляционного материала с достаточным весом, чтобы поддерживать стороны МКСМ в натяжении во время измерений.

Для материалов с проводящими нитями выбирают одну нить и убеждаются, что заостренный электрод (см. 9.4.1.2.2) замыкает контакт. В некоторых случаях тканевая конструкция или покрытие могут покрывать проводящую нить. Острый конец позволяет электроду проникать в ткань или покрытие, чтобы замкнуть контакт с проводящей нитью.

Начиная с напряжения, установленного на 10 В, приступают к измерению сопротивления в течение (15±2) с после подачи испытательного напряжения. Если значение превышает 1,0·10 Ом, выбирают 100 В и повторяют измерение. Если значение для второго измерения превышает 1,0·10

Ом, выбирают 500 В и выполняют последнее измерение. Записывают показания, которые соответствуют напряжению и диапазону сопротивлений, как указанно в 9.4.1.1, если ни одна из следующих ситуаций не происходит:

a) измеренное сопротивление при 10 В превышает 1,0·10 Ом, а измеренное сопротивление при 100 В менее 1,0·10

Ом; или

b) измеренное сопротивление при 100 В превышает 1,0·10 Ом, а измеренное сопротивление при 500 В менее 1,0·10

Ом,

в этом случае необходимо записать значение сопротивления, измеренное на более высоком уровне напряжения.

Необходимо провести не менее 10 измерений на участках, распределенных равномерно на каждой панели в МКСМ, включая внутренние подкрепления и выпускную трубу, а также полную серию измерений повторяют для каждой заземляемой точки, в том числе подъема для строп, если они обозначены как таковые. Если испытуемые МКСМ содержат проводящие нити, 10 измерений, которые проводят на каждой панели, необходимо провести на разных нитях.

Дополнительные измерения проводят на любой этикетке или других присоединенных деталях, изготовленных из материалов с поверхностным удельным сопротивлением менее 1,0·10 Ом, измеренным в соответствии с IEC 61340-2-3 при условиях, указанных в 8.2.

Для МКСМ, которые не имеют четырех четко определенных сторон, проводят не менее 40 измерений в местах, равномерно распределенных по площади МКСМ.

Проводят тщательный визуальный осмотр всех МКСМ, чтобы определить любую область, которая как-либо отличается от остальной части МКСМ. Если испытуемые МКСМ содержат проводящие нити, необходимо провести визуальный осмотр для выявления возможных поврежденных контрольных точек, отсутствующих или поврежденных нитей. Дополнительные измерения сопротивления необходимо проводить во всех зонах, выявленных в ходе визуального осмотра.

10 Протокол испытаний

10.1 Основные положения

Отчет об испытаниях должен содержать, по меньшей мере, информацию по 10.2-10.7.

10.2 Информация для всех типов испытаний:

a) обозначение настоящего стандарта;

b) дата испытания;

c) сведения о калибровке оборудования;

d) условия окружающей среды для выдержки и испытаний;

e) описание испытуемых образцов (описание МКСМ должно соответствовать указаниям, приведенным в таблице 8);

f) сведения о какой-либо предварительной обработке;