ГОСТ Р МЭК 60331-11-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Испытания электрических и оптических кабелей в условиях воздействия пламени. Сохранение работоспособности

Часть 11

ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Воздействие пламени температурой не менее 750°С

Tests for electric and optical cables under fire conditions. Circuit integrity. Part 11. Apparatus. Fire alone at a flame temperature of at least 750°C

ОКС 13.220.40

29.020

29.060.20

Дата введения 2014-01-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности" (ОАО "ВНИИКП") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 46 "Кабельные изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 сентября 2012 г. N 343-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60331-11:1999* "Испытания электрических кабелей в условиях воздействия пламени. Сохранение работоспособности. Часть 11. Испытательное оборудование. Воздействие пламени температурой не менее 750°С" (IEC 60331-11:1999 "Tests for electric cables under fire conditions - Circuit integrity - Part 11: Apparatus - Fire alone at a flame temperature of at least 750°C"), включая изменение A1:2009, которое выделено в тексте стандарта слева двойной вертикальной линией.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р МЭК 60331-11-2003

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Серия стандартов МЭК 60331 состоит из следующих частей под общим наименованием "Испытания электрических и оптических кабелей в условиях воздействия пламени. Сохранение работоспособности": Часть 1 "Метод испытания при воздействии пламени температурой не менее 830°С одновременно с механическим ударом кабелей на номинальное напряжение до 0,6/1,0 кВ включительно и наружным диаметром более 20 мм"; Часть 2 "Метод испытания при воздействии пламени температурой не менее 830°С одновременно с механическим ударом кабелей на номинальное напряжение до 0,6/1,0 кВ включительно и наружным диаметром не более 20 мм"; Часть 3 "Метод испытания при воздействии пламени температурой не менее 830°С одновременно с механическим ударом кабелей на номинальное напряжение до 0,6/1,0 кВ включительно, испытываемых в металлическом корпусе"); Часть 11 "Испытательное оборудование. Воздействие пламени температурой не менее 750°С"; Часть 21 "Проведение испытаний и требования к ним. Кабели на номинальное напряжение до 0,6/1,0 кВ включительно"; Часть 23 "Проведение испытаний и требования к ним. Кабели электрические для передачи данных"; Часть 25 "Проведение испытаний и требования к ним. Кабели оптические". Примечание - Части 21, 23 и 25 касаются условий воздействия только пламени температурой не менее 750°С. Со времени первого издания (1970) МЭК 60331 область его применения расширена, что позволяет использовать испытательное оборудование при испытании силовых кабелей больших и небольших размеров, кабелей для передачи данных и управления и оптических кабелей. С момента первого опубликования в 1999 году в МЭК 60331-11 внесен ряд изменений, касающихся: - конструкции горелки и ее расположения при испытании с той целью, чтобы частицы, падающие с испытуемого образца, не влияли на пламя; - вида топлива, расхода и контроля его подачи; - контроля, измерения и проверки температуры. |

1 Область применения

Настоящий стандарт устанавливает требования к испытательному оборудованию, используемому при испытании кабелей, сохраняющих работоспособность при воздействии пламени в заданных условиях испытания с контролируемым тепловыделением, соответствующим температуре пламени не менее 750°С.

В приложении А приведена методика проверки горелки и системы контроля, используемых при испытании.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий международный стандарт:

IEC 60584-1:1995, Thermocouples - Part 1: Reference tables (Термопары. Часть 1. Справочные таблицы)

3 Определение

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 работоспособность (circuit integrity): Способность продолжать выполнять заданные функции при воздействии установленным источником пламени в течение установленного периода времени.

4 Условия испытания

Испытание проводят в камере, имеющей систему для отвода газов, выделяющихся при горении. Для поддержания устойчивости пламени при испытании камера должна быть оборудована соответствующей вентиляцией.

Примечание 1 - Пример камеры приведен в МЭК 61034-1 [1].

Температура окружающей среды снаружи камеры должна быть 5°С-40°С.

При проведении проверки и испытании кабеля в камере должны поддерживаться одни и те же условия вентиляции и экранирования.

Примечание 2 - Для защиты горелки от сквозняков, которые могут повлиять на форму пламени, допускается применять при соответствующем размещении экраны, приведенные в [1].

Примечание 3 - При испытании по настоящему стандарту могут возникать высокие напряжения и температуры. Следует принять меры, предохраняющие от поражения током, воспламенения, пожара, взрыва и токсичных газов.

5 Испытательное оборудование

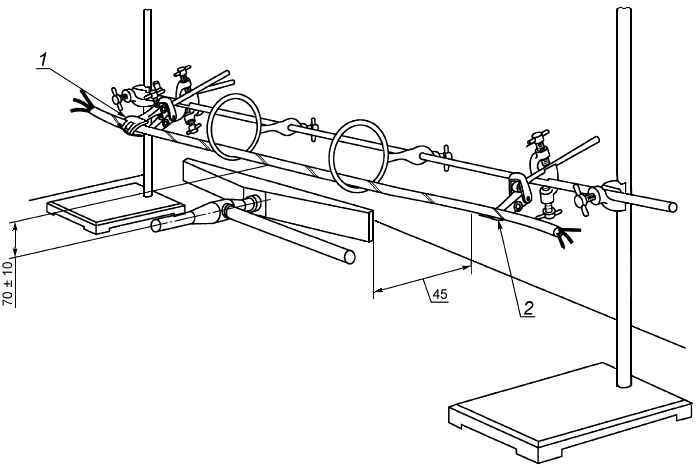

5.1 Крепление образца

Образец кабеля, подготовленный в соответствии с частями 21, 23 или 25 МЭК 60331, закрепляют в горизонтальном положении с помощью специальных зажимов на каждом конце неразделанной части кабеля. Для предотвращения перемещения один конец образца прочно | |

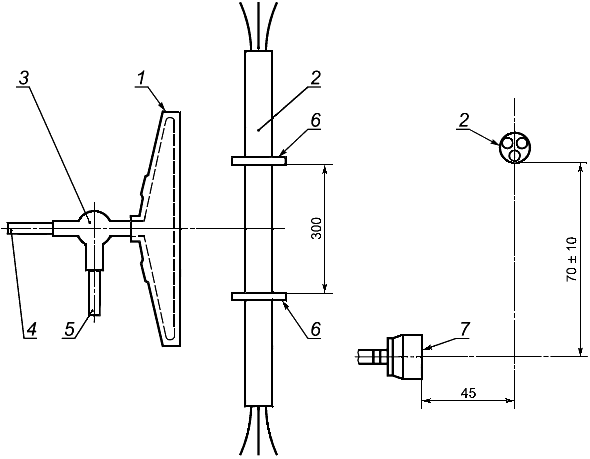

закрепляют, а другой - свободно размещают на опоре, чтобы не препятствовать тепловому расширению в продольном направлении. Образец в средней части должен поддерживаться двумя металлическими кольцами, расположенными на расстоянии около 300 мм друг от друга. Металлические детали поддерживающего устройства должны быть заземлены. Кольца внутренним диаметром около 150 мм должны быть изготовлены из круглых стальных прутков диаметром (10±2) мм. Поддерживающее устройство приведено на рисунке 1. | |

|

1 - зажим; 2 - опора

Рисунок 1 - Пример поддерживающего устройства

Для поддержки небронированных кабелей диаметром менее 10 мм используют три дополнительных металлических кольца, каждое из которых располагают на расстоянии около 150 мм от двух указанных выше.

5.2 Источник нагрева

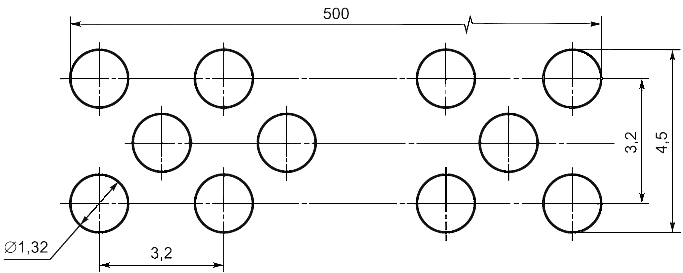

5.2.1 Источником нагрева является пропановая газовая горелка ленточного типа с номинальной длиной рабочей части 500 мм, работающая со смесителем Вентури. Рекомендуется горелка с | |

центральным питанием. Номинальная ширина рабочей части поверхности горелки - 10 мм. На фронтальной поверхности рабочей части горелки должны быть три ступенчатых ряда отверстий номинальным диаметром 1,32 мм, центры которых находятся на расстоянии 3,2 мм друг от друга, | |

как* показано на рисунке 2. | |

_______________

* Текст документа соответствует оригиналу. - .

|

Предельные отклонения для всех размеров ±5%

Рисунок 2 - Фронтальная поверхность рабочей части горелки

Допускается на каждой боковой стороне горелки ряд дополнительных небольших отверстий, предназначенных для стабилизации пламени.

Указания по выбору рекомендуемых систем испытательного оборудования приведены в приложении В.

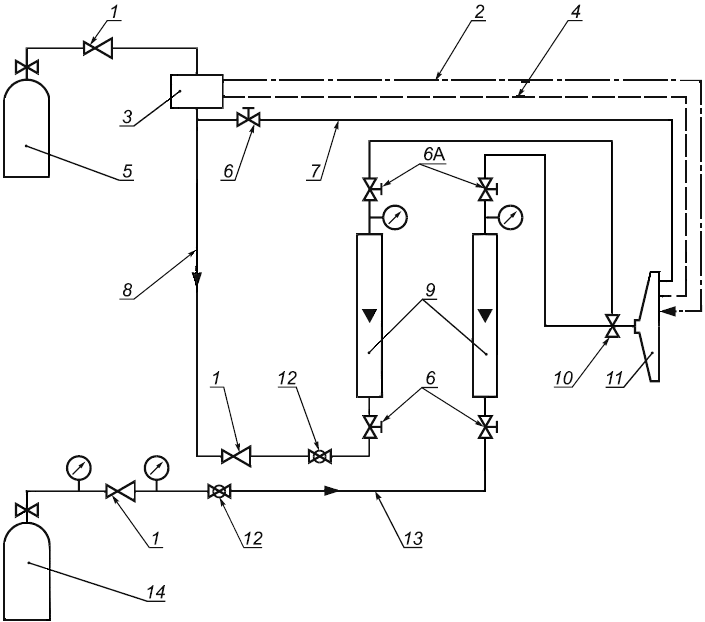

5.2.2 Массовые расходомеры/контроллеры должны быть использованы в качестве средств точного управления расходом топлива и воздуха на входе в горелку. Примечание 1 - Расходомеры типа ротаметров могут использоваться в качестве альтернативы. Указания по их применению и использованию поправочных коэффициентов приведены в приложении С. Пример типовой системы с использованием ротаметров приведен на рисунке 3. |

При проведении испытания температура точки росы воздуха должна быть не более 0°С.

Расход газов для горелки с длиной рабочей части 500 мм при испытании в нормальных условиях (давление газов 1 бар, температура газов 20°С) должен быть следующим:

- воздух | (80±5) л/мин; |

- пропан | (5±0,25) л/мин. |

Примечание 2 - Степень чистоты пропана не регламентирована. Допускается использование промышленных марок, содержащих примеси, при условии выполнения требований проверки системы горелки. |

5.2.3 Горелка и система контроля должны проверяться по методу, приведенному в приложении А.

5.3 Расположение источника нагрева

Горелка должна располагаться в испытательной камере так, чтобы ее поверхность находилась на расстоянии не менее 200 мм над полом и не менее 300 мм от стен камеры.

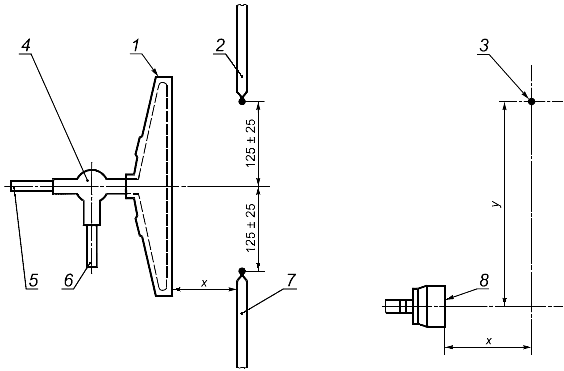

Горелку располагают по отношению к образцу, как показано на рисунке 4, так, чтобы:

- центральная горизонтальная плоскость ее находилась на расстоянии (70±10) мм ниже самой нижней точки образца;

- вертикально расположенная фронтальная поверхность ее находилась на расстоянии около 45 мм от центральной вертикальной плоскости образца.

Точное расположение горелки, используемое при испытании кабеля, определяют, используя методику проверки, приведенную в приложении А.

|

1 - редуктор; 2 - пьезоэлектрический воспламенитель; 3 - устройство для прерывания работы горелки; 4 - контрольные термопары; 5 - баллон с пропаном; 6 - винтовой клапан (6А - альтернативное расположение); 7 - вспомогательное питание; 8 - поступление газа; 9 - расходомер типа ротаметра; 10 - смеситель Вентури; 11 - горелка; 12 - шаровой клапан; 13 - поступление воздуха; 14 - баллон со сжатым воздухом

Рисунок 3 - Примерная схема системы контроля работы горелки с использованием ротаметров |

|

1 - горелка; 2 - образец кабеля; 3 - смеситель Вентури; 4 - подача воздуха; 5 - подача пропана; 6 - поддерживающие кольца; 7 - фронтальная поверхность рабочей части горелки

Рисунок 4 - Расположение горелки и образца кабеля при испытании

Приложение А

(обязательное)

Методика проверки системы горелки

А.1 Устройство для измерения температуры

Температуру пламени измеряют с помощью двух термопар диаметром 1,5 мм с минеральной изоляцией и в оболочке из нержавеющей стали, соответствующих типу К по МЭК 60584-1, установленных, как показано на рисунке А.1.

|

1 - горелка; 2 - термопара А; 3 - кончик термопары; 4 - смеситель Вентури; 5 - подача воздуха; 6 - подача газа; 7 - термопара В; 8 - фронтальная поверхность рабочей части горелки

Рисунок А.1 - Расположение термопар при проверке

А.2 Методика проверки

А.2.1 Горелку помещают на расстоянии приблизительно 45 мм от термопары по горизонтали и на

70 мм ниже осевой линии термопар по вертикали, как указано на рисунке А.1.

А.2.2 Горелку зажигают и регулируют подачу газа и воздуха до значений, указанных в 5.2.2.

А.2.3 Положение горелки регулируют по горизонтали так, чтобы термопары располагались вблизи вертикальной осевой линии пламени.

А.2.4 Контролируют температуру по показаниям термопар в течение 10 мин, чтобы убедиться в стабильности условий.

А.2.5 Результат проверки считают удовлетворительным, если среднее значение, рассчитанное по показаниям обеих термопар, полученным в течение 10 мин, находится в пределах 750°С-800°С, а разность средних значений (показаний) каждой термопары не более 40°С.

Для получения среднего значения каждые 30 с проводят не менее одного измерения.

Примечание - Детальный метод получения среднего значения показаний термопары в течение заданного периода не установлен, однако для уменьшения разброса результатов, обусловленного точечным измерением, рекомендуется использовать записывающую аппаратуру с устройством для усреднения значений.

А.2.6 Если результаты проверки неудовлетворительны, расходы газов следует изменить в пределах допуска, указанного в 5.2.2, и провести новую проверку.

А.2.7 Если результаты проверки по А.2.6 неудовлетворительны, следует изменить вертикальное расстояние в пределах допуска, указанного в 5.3, с соответствующим изменением расстояния

для выполнения требований А.2.3 и затем провести новую проверку.

А.2.8 Положения, при которых получен удовлетворительный результат, фиксируют.

А.2.9 Если в пределах допусков, указанных в 5.2.2 и 5.3, нельзя получить удовлетворительный результат, систему горелки считают не соответствующей требованиям настоящего стандарта.

Приложение В

(справочное)

Указания по выбору рекомендуемого испытательного оборудования

В.1 Горелка и смеситель Вентури

Рабочая часть горелки, отвечающая требованиям настоящего стандарта и имеющаяся в продаже, - это деталь с кодом продукта 11-55 горелки компании AGF. В этой компании можно приобрести и соответствующую 500-миллиметровую горелку (код продукта 1857В), включающую в себя указанную рабочую часть.

_______________

Данная информация приведена для сведения потребителей и не означает, что МЭК одобряет или рекомендует именно это изделие. Могут быть использованы аналогичные изделия, если очевидно, что их применение приведет к тем же результатам.

Рекомендуемый смеситель Вентури - смеситель с кодом продукта 14-18 компании AGF.

Адрес для обращений:

AGF

American Gas Furnace Company

PO Box 496

Elizabeth

New Jersey 07207

USA

B.2 Массовые расходомеры

Следующие компании (наряду с другими) производят поставки имеющихся в продаже расходомеров, используемых при проведении испытаний по настоящему стандарту:

- Brooks Instrument Rosemount;

- Kobold Instruments MAS Flow Monitor.

В.3 Влияние объема испытательной камеры

Результаты, полученные в испытательных камерах разного объема, расходятся. Поэтому рекомендуется использовать стандартную испытательную камеру объемом 27 м, приведенную в [1].

В.4 Влияние сквозняков в испытательной камере

На форму пламени влияют сквозняки в испытательной камере. Для защиты горелки от прямого воздействия потока воздуха следует применять соответствующие экраны.

Приложение С

(справочное)

Поправочные коэффициенты для калибровки расходомеров

С.1 Общие положения

Для правильного использования расходомеров типа ротаметра для контроля расхода газов необходимо учитывать два фактора.

Важно знать:

a) показания расходомера в фактических рабочих условиях;

b) при каких значениях температуры и давления газа расходомер был откалиброван и для каких условий рассчитан.

Учитывая перечисление а), большинство расходомеров рассчитано на то, чтобы давать показания объемного расхода при нормальных температуре и давлении, то есть при 20°С и 1 бар. Однако, учитывая перечисление b), не все расходомеры откалиброваны и предназначены для работы при одних и тех же температуре и давлении, поэтому необходимо убедиться, что температура и давление газа, проходящего через расходомер, соответствуют именно этому расходомеру. Эксплуатация расходомера при температуре и давлении, отличающихся от этих условий, требует введения поправочного коэффициента, как указано ниже.

С.2 Пример

С.2.1 Общие положения

Например, для горелки требуется расход воздуха 80 л/мин при давлении 1 бар и температуре 20°С.

Расходомер N 1 откалиброван для работы при давлении 2,4 бар (абсолютное значение) и температуре 15°С, а градуирован (в литрах в минуту) при давлении 1 бар и температуре 15°С.

Расходомер N 2 откалиброван для работы при давлении 1 бар (абсолютное значение) и температуре 20°С, а градуирован (в литрах в минуту) при тех же значениях давления и температуры.

Например, давление подаваемого воздуха на входе в расходомеры и внутри них составляет или 1 бар (см. С.2.2), или 2,4 бар (см. С 2.3) при температуре 20°С.

Поправочный коэффициент при калибровке определяют по формуле

, (С.1)

, (С.1)

где - абсолютная температура, К;

- абсолютное давление, бар;

,

- давление и температура в условиях калибровки соответственно;

,

- то же, в рабочих условиях.

С.2.2 Воздух, подаваемый под давлением 1 бар

Расходомер N 1. В этом случае необходимо вводить поправочный коэффициент, так как измерение проводят в условиях, отличных от расчетных рабочих условий.

|

|

|

|

Подставляя эти значения в формулу (С.1), получаем

![]() . (С.2)

. (С.2)

Таким образом, чтобы установить расход 80 л/мин в нормальных условиях, на данном расходомере должно быть показание 125 л/мин (80·1,56).

Расходомер N 2. Поскольку этот прибор работает в расчетных условиях, необходимый расход 80 л/мин может быть непосредственно считан с прибора без использования поправочного коэффициента.

С.2.3 Воздух, подаваемый под давлением 2,4 бар

Расходомер N 1. В этом случае требуется поправочный коэффициент только для температуры, но не для давления, так как прибор работает при расчетном давлении.

|

|

|

|

Подставляя эти значения в формулу (С.1), получаем

![]() . (С.3)

. (С.3)

Таким образом, чтобы установить расход 80 л/мин в нормальных условиях, на данном расходомере должно быть показание 81 л/мин (1,01·80).

Расходомер N 2. В этом случае также необходим поправочный коэффициент, так как расходомер работает за пределами расчетных условий.

|

|

|

|

Подставляя эти значения в формулу (С.1), получаем

![]() . (С.4)

. (С.4)

Таким образом, чтобы установить расход 80 л/мин в нормальных условиях, на данном расходомере должно быть показание 52 л/мин (80·0,65).

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

IEC 60584-1:1995 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | МЭК 61034-1:1997 | Измерение плотности дыма при горении кабелей в заданных условиях. Часть 1. Испытательное оборудование |

________________

| ||

(IEC 61034-1:1997) | (Measurement of smoke density of cables burning under defined conditions - Part 1: Test apparatus) | |

УДК 621.315.2.001.4:006.354 | ОКС 13.220.40 | |

| 29.020 | |

29.060.20 | ||

Ключевые слова: кабели, работоспособность при воздействии пламени, испытания, оборудование | ||

Электронный текст документа

и сверен по:

, 2019