ГОСТ IEC 60695-11-20-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Испытания на пожароопасность

Часть 11-20

ИСПЫТАТЕЛЬНОЕ ПЛАМЯ

Метод испытания пламенем мощностью 500 Вт

Fire hazard testing. Part 11-20. Test flame. 500 W flame test method

МКС 13.220.40, 29.020

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-технический центр сертификации электрооборудования "ИСЭП" (АНО "НТЦСЭ "ИСЭП")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 4-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 сентября 2018 г. N 641-ст межгосударственный стандарт ГОСТ IEC 60695-11-20-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60695-11-20:2015* "Испытания на пожароопасность. Часть 11-20. Испытательное пламя. Метод испытания пламенем мощностью 500 Вт" ("Fire hazard testing - Part 11-20: Test flames - 500 W flame test method", IDT), включая поправку IEC 60695-11-20:2015/Cor.1:2016).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ТС 89 "Испытания на пожароопасность" Международной электротехнической комиссии (IEC). Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международные стандарты, на которые даны ссылки, имеются в Федеральном информационном фонде стандартов.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2020 год

Поправка внесена изготовителем базы данных

Введение

При проектировании любого электротехнического изделия следует рассмотреть риск возникновения пожара и потенциальные опасности, связанные с пожаром. Поэтому требования к компонентам, цепям и конструкции изделия, а также к выбору материалов, направлены на снижение до приемлемого уровня потенциального риска возникновения пожара при нормальных условиях эксплуатации, обоснованно прогнозируемой эксплуатации с нарушением установленных режимов, неисправностях и/или отказах. Причиной возникновения пожара в электротехнических изделиях также могут быть внешние неэлектрические источники. Рассмотрение их свойств и характеристик также должны учитываться при общей оценке пожароопасности.

Целью стандартов серии IEC 60695 является сохранение жизни и имущества посредством снижения числа пожаров или снижения числа последствий пожаров. Это может быть реализовано посредством:

- попытки предотвращения воспламенения, вызванного компонентом с электропитанием, и, в случае воспламенения, локализации любого возникшего пожара в пределах оболочки электротехнического изделия;

- попытки максимально ограничить распространение пламени за пределы оболочки изделия и минимизировать вредное воздействие факторов, сопутствующих пожару, таких как высокие температуры, дым, токсическое или коррозионное горение изделия.

В настоящем стандарте, являющимся одной из частей стандартов серии IEC 60695, описан метод испытания, который состоит из двух процедур маломасштабных огневых (пожарных) испытаний, выполняемых на материалах, используемых в электротехническом оборудовании. В качестве источника воспламенения используется испытательное пламя мощностью 500 Вт. Описанный метод испытаний предоставляет классификацию, которая может быть использована для обеспечения качества, предварительного выбора материалов компонентов изделий или для верификации требуемого минимального класса горючести материалов, используемых в изделии.

Настоящий метод испытаний не должен быть использован в качестве единственного для того, чтобы описать или оценить пожароопасность или опасность возгорания материалов, изделий или сборных единиц при реальных условиях пожара. Однако, результаты этого испытания могут быть использованы в качестве элементов оценки пожароопасности, которая учитывает все факторы, имеющие отношение к конкретному конечному применению.

Настоящий стандарт не рассматривает проблемы безопасности, связанные с использованием опасных материалов, процедур и оборудования, ссылки на которые содержатся в настоящем стандарте. Перед их применением пользователь настоящего стандарта должен определить применяемость нормативно-правовых ограничений (актов) и обеспечить соответствующие меры безопасности и охраны труда.

1 Область применения

Настоящий стандарт устанавливает метод испытания, состоящий из двух процедур маломасштабных огневых испытаний, которые предназначены для сравнения поведения при горении различных материалов, используемых для электротехнических изделий. Вертикально расположенные брусковые образцы или горизонтально расположенные пластинчатые образцы подвергают воздействию небольшого источника зажигания с пламенем номинальной тепловой мощности 500 Вт. В методе испытаний используют две формы (конфигурации) испытуемых образцов, чтобы классифицировать характеристики материала. Прямоугольные брусковые образцы используют для оценки зажигаемости и поведения при горении, а квадратные пластинчатые образцы используют для оценки устойчивости испытуемого образца к сквозному прогоранию, как описано в 8.3.3. Настоящий метод испытаний применяют только для материалов, которые были классифицированы как V-0 или V-1 в соответствии с IEC 60695-11-10.

Настоящий метод испытаний применяют только для твердых (сплошных) материалов и пористых материалов, которые имеют объемную плотность более 250 кг/м, определенную в соответствии с ISO 845. Метод не применяют для материалов, которые сжимаются вдали от применяемого пламени без воспламенения вследствие их тонкости.

Описанный метод испытаний предоставляет классификацию, которая может быть использована для контроля качества, предварительного выбора материалов компонентов изделий или для верификации требуемого минимального класса горючести материалов, используемых в изделии. Если он используется для предварительного выбора, то положительные результаты должны быть получены при толщинах образцов, которые равны самым меньшим толщинам, используемым при применении изделия.

Полученные результаты предоставляют некоторую информацию относительно поведения материалов во время эксплуатации, но не могут сами по себе гарантировать надежную работу при эксплуатации.

Примечание 1 - Руководство по предварительному выбору представлено в IEC 60695-1-30 [3].

Примечание 2 - На результаты испытаний оказывают влияние добавки в материалы, например пигменты, наполнители и ингибиторы горения, и характеристики материалов, такие как направление анизотропии и молекулярная масса.

Настоящий стандарт является базовым стандартом безопасности и предназначен для использования техническими комитетами при подготовке стандартов в соответствии с принципами, сформулированными в IEC Guide 104 и ISO/IEC Guide 51.

Использование базовых стандартов безопасности при подготовке стандартов в своей области деятельности, там, где это применимо, является одной из функциональных обязанностей технического комитета.

Требования, методы или условия испытаний, установленные в настоящем базовом стандарте, не применяют, если в соответствующих стандартах отсутствует прямая ссылка на них или они не включены в соответствующий стандарт.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание ссылочного стандарта (включая все изменения к нему).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60695-4:2012 Fire hazard testing - Part 4: Terminology concerning fire tests for electrotechnical products (Испытания на пожароопасность. Часть 4. Терминология, относящаяся к пожарным испытаниям электротехнической продукции)

IEC 60695-11-3 Fire hazard testing - Part 11-3: Test flames - 500 W flames - Apparatus and conformational test methods (Испытания на пожароопасность. Часть 11-3. Испытательное пламя мощностью 500 Вт. Аппаратура и методы контрольных испытаний)

IEC 60695-11-10 Fire hazard testing - Part 11-10: Test flames - 50 W horizontal and vertical flame test methods (Испытания на пожароопасность. Часть 11-10. Испытательное пламя. Методы испытаний горизонтальным и вертикальным пламенем мощностью 50 Вт)

IEC Guide 104 The preparation of safety publications and the use of basic safety publications and group safety publications (Подготовка публикаций по безопасности и использование базовых и групповых публикаций по безопасности)

ISO/IEC Guide 51 Safety aspects - Guidelines for their inclusion in standards (Аспекты безопасности. Руководящие указания по включению их в стандарты)

ISO 13943:2008 Fire Safety - Vocabulary (Пожарная безопасность. Словарь)

ISO 291 Plastics - Standard atmospheres for conditioning and testing (Пластмассы. Стандартные атмосферные условия для кондиционирования и испытаний)

ISO 293 Plastics - Compression moulding test specimens of thermoplastic materials (Пластмассы. Образцы для испытаний из термопластичных материалов, изготовленные методом прямого прессования)

ISO 294:1996 (all parts) Plastics - Injection moulding of test specimens of thermoplastic materials [(все части) Пластмассы. Литье под давлением образцов для испытаний термопластичных материалов]

ISO 295 Plastics - Compression moulding of test specimens of thermosetting materials (Пластмассы. Изготовление образцов из термореактивных материалов методом прямого прессования)

ISO 845 Cellular plastics and rubbers - Determination of apparent density (Поропласты и пористая резина. Определение кажущейся плотности)

ISO 16012 Plastics - Determination of linear dimensions of test speciments (Пластмассы. Определение линейных размеров испытательных образцов)

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями, установленные в ISO 13943:2008 и IEC 60695-4:2005, а также следующие термины и определения:

3.1 самостоятельное горение пламенем (afterfiame): Наличие пламени после удаления источника зажигания.

[Источник: ISO 13943:2008, статья 4.6].

3.2 время самостоятельного горения пламенем (afterfiame time): Длительность времени, в течение которого сохраняется самостоятельное горение пламенем при заданных условиях испытания.

Примечание 1 - В настоящем стандарте для этого термина установлен параметр .

[Источник: ISO 13943:2008, статья 4.7].

3.3 самостоятельное горение накалом (afterglow): Наличие горения накалом после удаления источника зажигания и прекращения любого горения пламенем.

[Источник: ISO 13943:2008, статья 4.8].

3.4 время самостоятельного горения накалом (afterglow time): Длительность времени, в течение которого сохраняется самостоятельное горение накалом при заданных условиях испытаний.

Примечание 1 - В настоящем стандарте для этого термина установлен параметр .

[Источник: ISO 13943:2008, статья 4.9].

3.5 непосредственно после подготовки (As Received): Состояние испытуемого образца после установленного периода предварительной подготовки в лабораторных окружающих условиях.

3.6 гореть (непереходной глагол), сгорать [burn (intransitive verb)]: Подвергаться горению.

[Источник: ISO 13943:2008, статья 4.28].

3.7 поведение при горении (burning behaviour) при огневых испытаниях: Реакция испытуемого образца при горении в условиях, заданных при проверке поведения при пожаре или при испытании на огнестойкость.

[Источник: ISO 13943:2008, статья 4.32].

3.8 горение (combustion): Экзотермическая реакция вещества с окислителем.

Примечание 1 - Горению обычно сопутствуют выделения при пожаре, сопровождаемые пламенем или накалом.

[Источник: ISO 13943:2008, статья 4.46].

3.9 невозмущенная среда (draught-free environment): Пространство, в котором результаты экспериментов значительно не искажены воздействием локальных воздушных потоков.

Примечание 1 - Например, пространство, в котором пламя восковой свечи остается фактически невозмущенным. Качественными примерами являются маломасштабные огневые испытания, в которых максимальная скорость воздуха в ряде случаев задается равной 0,1 м·с или 0,2 м·с

.

[Источник: ISO 13943:2008, статья 4.70].

3.10 оболочка, кожух (enclosure): Внешняя оболочка, защищающая электрические и механические части аппаратуры (термин, применяемый в электротехнике).

Примечание 1 - Этот термин не распространяется на кабели.

[Источник: ISO 13943:2008, статья 4.78].

3.11 пожароопасность (fire hazard): Физический объект или физические условия с потенциальной возможностью для реализации нежелательных последствий пожара.

[Источник: ISO 13943:2008, статья 4.112].

3.12 оценка опасности возникновения пожара (fire hazard assessment): Оценка возможных причин пожара, вероятности и характера последующего распространения пожара и возможных последствий пожара.

[Источник: IEC 60695-4:2012, статья 3.2.10].

3.13 антипирен, ингибитор горения (fire retardant): Вещество, вводимое в материал или применяемое при обработке материала для замедления его зажигания или для уменьшения скорости горения.

Примечание 1 - Использование антипирена(ов) необязательно подавит огонь или прекратит горение.

[Источник: ISO 13943:2008, статья 4.123].

3.14 риск пожара (fire risk): Вероятность пожара в сочетании с количественной мерой его последствий.

Примечание 1 - Риск пожара часто рассчитывается как произведение вероятности и количественной меры последствий.

[Источник: ISO 13943:2008, статья 4.124].

3.15 огневое испытание (fire test): Испытание, при котором проводят измерения характеристик пожара и их изменения или устанавливают результаты воздействия пожара на объект испытания.

Примечание 1 - Результаты огневого испытания могут быть использованы для установления количественной характеристики интенсивности пожара или определения огнестойкости, или реакции на горение испытуемого образца.

[Источник: ISO 13943:2008, статья 4.132].

3.16 пламя (flame, noun): Стремительное самоподдерживающееся распространение горения с дозвуковой скоростью в газообразной среде, обычно сопровождающееся излучением света.

[Источник: ISO 13943:2008, статья 4.133].

3.17 воспламенять(ся) (глагол), гореть пламенем (flame, verb): Продуцировать пламя, являться источником пламени.

[Источник: ISO 13943:2008, статья 4.134].

3.18 распространение пламени (flame spread): Распространение фронта пламени.

[Источник: ISO 13943:2008, статья 4.142].

3.19 воспламеняемость (lammability): Способность материала или изделия гореть пламенем в заданных условиях.

[Источник: ISO 13943:2008, статья 4.151].

3.20 горение накалом (glowing combustion): Горение материала в твердом состоянии без пламени, но с излучением света от зоны горения.

[Источник: ISO 13943:2008, статья 4.169].

3.21 зажигание (ignition) (основной термин): Инициирование горения [Устойчивое зажигание (не рекомендуемое определение)].

[Источник: ISO 13943:2008, статья 4.187].

3.22 зажигание (ignition) (термин, относящийся к горению пламенем): Инициирование устойчивого пламени [Устойчивое воспламенение (не рекомендуемое определение)].

[Источник: ISO 13943:2008, статья 4.188].

3.23 каплепадение расплава (molten drip, noun): Падения мелких капель материала, который был размягчен или разжижен при нагреве.

Примечание 1 - Мелкие капли могут быть горящими или не горящими.

[Источник: ISO 13943:2008, статья 4.232].

3.24 предварительный отбор (preselection): Процесс оценивания и выбора подходящих материалов, компонентов или сборочных единиц для изготовления конечного изделия.

[Источник: ISO 13943:2008, статья 3.2.21].

3.25 реакция на горение (reaction to fire): Отклик (изменение свойств) испытуемого образца на воздействие горения в заданных условиях огневого (пожарного) испытания.

Примечание 1 - Огнестойкость рассматривают как особый случай и обычно не рассматривают как реакцию на свойства огня.

[Источник: ISO 13943:2008, статья 4.272].

3.26 маломасштабное огневое (пожарное) испытание (small-scale fire test): Огневое испытание, выполненное на испытуемом образце небольшого размера.

Примечание 1 - Огневое испытание, выполненное на испытуемом образце, у которого максимальные размеры меньше 1 м, обычно называют маломасштабным огневым (пожарным) испытанием.

[Источник: ISO 13943:2008, статья 4.292].

4 Принцип

Метод испытаний, установленный настоящим стандартом, применяют только для твердых и пористых материалов, которые имеют объемную плотность более 250 кг/м, определенную в соответствии с ISO 845. Метод не применяют для материалов, которые сжимаются вдали от применяемого пламени без воспламенения вследствие их тонкости.

Настоящий метод испытаний для классификации характеристик материалов требует использования двух форм (конфигураций) испытуемых образцов. Прямоугольные брусковые образцы (см. 7.2) используют для оценки зажигаемости и поведения при горении, а квадратные пластинчатые образцы (см. 7.3) используют для оценки устойчивости испытуемого образца к сквозному прогоранию.

5 Значимость огневых испытаний

5.1 Общие положения

Огневые испытания, выполняемые для материалов при заданных условиях, могут иметь существенное значение при сравнении относительного поведения при горении различных материалов, контроле производственного процесса или оценивании любых изменений характеристик горения. Результаты, полученные при использовании этих методов огневых испытаний, зависят от формы и ориентации испытуемого образца, условий среды, окружающей испытуемый образец, и от условий зажигания.

Примечание - Результаты испытаний, полученные при использовании настоящего метода при испытании на горение образца в горизонтальном положении (горизонтальное горение) (НВ) и на горение образца в вертикальном положении (вертикальное горение) (V), установленные IEC 60695-11-10, не эквивалентны. Испытательное пламя для настоящего метода испытаний имеет мощность 500 Вт, тогда как испытательное пламя согласно IEC 60695-11-10 имеет мощность 50 Вт.

5.2 Ограничения на использование результатов испытаний

Результаты, полученные при применении метода испытаний, установленного настоящим стандартом, не должны использоваться как единственные применяемые для описания или оценивания пожароопасности в отношении конкретного материала или формы изделия при реальных условиях пожара. Оценка пожароопасности требует рассмотрения таких факторов как способствующий фактор топлива, интенсивность горения (режим тепловыделения), продукты горения и факторы окружающей среды, включая природу источника зажигания, ориентацию материала, подвергаемого воздействию, и условия вентиляции.

5.3 Физические свойства, влияющие на поведение при горении

Поведение при горении, как параметр, измеряемый при помощи настоящего метода испытаний, подвержен влиянию таких факторов, как плотность и любая анизотропия материала и толщина испытуемого образца.

5.4 Усадка и искривление

Некоторые материалы могут усаживаться (вследствие их толщины) или искривляться под действием приложенного пламени без зажигания. В случае если для таких толщин при испытаниях не могут быть получены достоверные результаты, такие материалы, имеющие специфическую толщину, не пригодны для проведения оценки с использованием настоящего метода испытаний.

5.5 Влияние подготовки (кондиционирования) испытуемого образца

Поведение при горении некоторых пластмасс может изменяться с течением времени. В связи с этим рекомендуется выполнять испытания до и после подготовки (кондиционирования) образца, используя соответствующую процедуру. Предпочтительной подготовкой является подготовка в печи (сушильной камере) в течение (168±2) ч при температуре (70±2)°С. Для подготовки можно использовать другое время и температуру по согласованию между заинтересованными сторонами, и, если применяются иные условия подготовки, они должны быть указаны в протоколе испытаний.

6 Аппаратура

6.1 Лабораторная вытяжка/камера

Внутренний объем лабораторной вытяжки/камеры должен быть не менее 0,5 м. Камера должна давать возможность наблюдения за проведением испытания и должна обеспечить условия невозмущенной среды (отсутствие сквозняка/тяги), при этом позволяя нормальную тепловую циркуляцию воздуха вокруг испытуемого образца при горении. Внутренние поверхности камеры должны быть темного цвета. Уровень освещенности, зарегистрированный люксметром, размещенным вместо испытуемого образца напротив задней стенки камеры, должен быть не менее 20 лк. Для безопасности и удобства желательно, чтобы эта оболочка (которая может быть полностью закрыта) была снабжена экстракционным устройством, таким как вытяжной вентилятор, чтобы удалять продукты горения, которые могут быть токсичными. Если такое устройство имеется, оно должно быть в выключенном состоянии в процессе испытания, и включено сразу же после окончания испытания, чтобы удалить продукты горения. Также может потребоваться наличие в камере заслонки (регулятора тяги) с принудительным (механическим) закрыванием.

Примечание 1 - Установлено, что целесообразно использовать лабораторную вытяжку/камеру, имеющую внутренний объем, равный 1 м.

Примечание 2 - Установлено, что целесообразно расположить в камере зеркало, которое позволит наблюдать вид сзади испытуемого образца.

6.2 Лабораторная горелка

Лабораторная горелка должна соответствовать IEC 60695-11-3, метод А или метод С.

6.3 Опорная стойка

Опорная стойка должна иметь зажимы или равноценные приспособления, которые используют для установки испытуемых образцов в требуемое положение.

6.4 Устройство отсчета времени

Устройство отсчета времени должно иметь разрешение (цену деления) 0,5 с или меньше.

Примечание - В некоторых лабораториях целесообразно использовать таймер, срабатывающий от звукового сигнала, в качестве устройства, обеспечивающего отсчет времени воздействия пламени.

6.5 Шкала измерений

Шкала измерений должна быть отградуирована в миллиметрах.

6.6 Камера для кондиционирования

Камера для кондиционирования должна обеспечивать поддержание температуры (23±2)°С и относительную влажность (50±10)%.

Примечание - Стандартные атмосферы для кондиционирования и испытания пластмасс описаны в ISO 291.

6.7 Микрометр

Микрометр должен иметь разрешение (цену деления):

a) 0,01 мм или меньше для испытуемых образцов с толщиной 0,25 мм или больше;

b) 0,001 мм или меньше для испытуемых образцов с толщиной менее 0,250 мм.

6.8 Сушильная камера

Сушильная камера должна обеспечивать поддержание температуры (23±2)°С и относительную влажность не более 20%.

Примечание - В качестве пригодного влагопоглотителя целесообразно использовать безводный хлорид кальция.

6.9 Печь с циркуляцией воздуха

Печь с циркуляцией воздуха должна обеспечивать поддержание температуры кондиционирования (70±2)°С, если другое не установлено в соответствующей спецификации, и при этом обеспечивать не менее пяти воздухообменов в час.

6.10 Хлопчатобумажные подкладки

Хлопчатобумажные подкладки должны быть сделаны из гигроскопической ваты, маркированной как "100% хлопок" или "натуральный хлопок".

Примечание - Это относится также к наименованию "хлопчатобумажная вата".

6.11 Опора (подставка) горелки

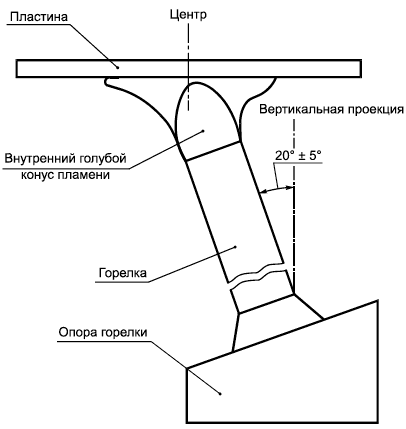

Опора горелки служит для размещения горелки под углом 20±2° от вертикальной оси (см. рисунок 3).

7 Образцы для испытаний

7.1 Подготовка образцов для испытаний

Испытуемые образцы должны быть изготовлены при помощи соответствующего метода, например при помощи литья и литья под давлением в соответствии с ISO 294, компрессионного прессования в соответствии с ISO 293 или ISO 295, или литьевого прессования с использованием пресс-форм. Там, где это невозможно, испытуемый образец должен быть изготовлен с использованием того же производственного процесса изготовления, который обычно используют для отливки части изделия. Если и это невозможно, образцы должны быть отрезаны от репрезентативного образца этого литого материала, взятого от конечного изделия.

Примечание - В случае, когда невозможно подготовить образцы при помощи любого из вышеуказанных методов, целесообразно использовать, например, IEC 60695-11-5 [4] для рассмотрения альтернативных методов огневых испытаний.

Следует уделить внимание удалению всей пыли и любых частиц с поверхности после любой обработки резанием. Обрезная кромка должна быть зашкурена мелкой шкуркой до гладкого состояния.

7.2 Брусковые испытуемые образцы

Брусковые испытуемые образцы должны иметь длину (125±5) мм, ширину (13,0±0,5) мм и минимальную толщину, для которой возможно рассматривать проведение классификации при помощи пламени (см. рисунок 4, а). Предпочтительными толщинами являются 0,75, 1,5, 3,0, 6,0 мм и/или 12,0 мм.

По согласованию с заинтересованными сторонами могут быть использованы другие толщины образцов, что должно быть указано в протоколе испытаний. Однако, толщина образцов не должна превышать 13,0 мм. Кромки должны быть гладкими, радиусы на углах не должны превышать 1,3 мм.

Примечание - Шаблон, показанный на рисунке 6, целесообразно использовать для подтверждения правильности размеров образца.

7.3 Пластинчатые испытуемые образцы

Пластинчатые испытуемые образцы должны иметь, как минимум, длину (150±5) мм, ширину (150±0,5) мм и минимальную толщину, для которой возможно рассматривать проведение классификации по воспламеняемости (см. рисунок 4, b). Предпочтительными толщинами являются 0,75, 1,5, 3,0, 6,0 мм и/или 12,0 мм.

По согласованию с заинтересованными сторонами могут быть использованы другие толщины образцов, что должно быть указано в протоколе испытаний. Однако, толщина образцов не должна превышать 13,0 мм.

Неокрашенные испытуемые образцы или испытуемые образцы, имеющие цвет, для которого рассматривается возможность классификации по воспламеняемости, должны быть подвергнуты испытаниям и считаться репрезентативными для линейки цветов (диапазона цветов).

Пластинчатые испытуемые образцы требуются для классификации по 5VA (см. 8.4). Пластинчатые испытуемые образцы не требуются для классификации по 5VB (см. 8.4).

7.4 Испытуемые материалы - состав репрезентативных рядов

7.4.1 Общие положения

Результаты испытаний, выполненных на испытуемых образцах с различными цветами, толщинами, плотностями, молекулярной массой, направлением и типом анизотропии, или с различными присадками или наполнителями/усилителями, могут различаться.

7.4.2 Плотность, текучесть/вязкость расплава и наполнитель/усилитель

Испытуемые образцы с экстремальными значениями плотности, текучести/вязкости расплава и содержанием наполнителя/усилителя можно использовать и рассматривать как репрезентативные для данного ряда, если результаты испытаний приводят к одной и той же классификации по воспламеняемости. Если результаты испытаний показывают разную классификацию для всех испытуемых образцов, представляющих данный ряд, оценка должна быть ограничена испытанными материалами с экстремальными значениями плотности, текучести/вязкости расплава и содержанием наполнителя/усилителя. Дополнительно испытуемые образцы с промежуточными значениями плотности, текучести/вязкости расплава и содержанием наполнителя/усилителя должны быть испытаны для определения репрезентативного ряда для каждой классификации воспламеняемости.

7.4.3 Цвет (только для брусковых испытуемых образцов)

Неокрашенные испытуемые образцы и испытуемые образцы с самым большим содержанием органического и неорганического пигмента, добавляемого по весу, рассматривают как репрезентативные для линейки цветов, если результаты испытаний приводят к одной и той же классификации по воспламеняемости. Если известно, что некоторые пигменты могут влиять на характеристики воспламеняемости, испытуемые образцы, содержащие такие пигменты, также должны пройти испытания. Испытуемые образцы, которые должны быть испытаны, включают образцы, которые:

a) не содержат красителей;

b) имеют самое большое содержание органических пигментов/красителей/контрастных веществ и/или углеродной сажи;

c) имеют самое большое содержание неорганических пигментов;

d) содержат пигменты/красители/контрастные вещества, которые могут влиять на характеристики воспламеняемости.

В противном случае конкретные цвета должны быть оценены и классифицированы.

7.5 Измерение толщины

Измерения толщины брусковых образцов должны быть проведены в центре с использованием измерительной линейки и на обоих концах образца с использованием микрометра. Измерения толщины пластинчатых образцов должны быть проведены в центре и на двух перпендикулярных кромках с использованием микрометра. Среднее арифметическое значение по трем измерениям принимается в качестве величины толщины испытуемого образца.

Измерение толщины должно быть проведено в соответствии с ISO 16012 следующим образом:

- используя храповый механизм микрометра, закрывают микрометр до того момента, когда изменения в показаниях на шкале или цифровом дисплее не станут легко читаемы;

- закрывают микрометр до момента, когда храповый механизм щелкнет три раза, фрикционный барабан проскользнет или две контактные поверхности войдут в полный контакт с испытуемым образцом;

- регистрируют снятые показания.

Для измерения толщины может быть использовано другое соответствующее установленным требованиям измерительное устройство, эквивалентное микрометру.

Для того, чтобы номинальная толщина испытуемых образцов представляла достоверное значение, допускаемые отклонения каждого измерения и общее среднее значение должны соответствовать приведенным в таблице 1.

Таблица 1 - Допускаемые отклонения по толщине

Толщина, мм | Допускаемые отклонения |

<0,02 | ±10% |

| ±0,005 мм |

| ±0,010 мм |

| ±0,020 мм |

| ±0,030 мм |

| ±0,04 мм |

| ±0,05 мм |

| ±0,15 мм |

| ±0,25 мм |

| ±0,40 мм |

Например, для представления (моделирования) толщины 1,5 мм, все испытуемые образцы должны иметь значение толщин в диапазоне от 1,35 до 1,65 мм. | |

8 Процедура испытания

8.1 Кондиционирование (подготовка)

8.1.1 Общие положения

За исключением случаев, когда в соответствующих спецификациях указаны другие требования, должны применяться требования, приведенные ниже.

8.1.2 Кондиционирование (подготовка) образцов в камере для кондиционирования (непосредственно после подготовки)

Два набора, состоящие из пяти брусковых испытуемых образцов, и два набора, состоящие из трех пластинчатых испытуемых образцов, должны проходить кондиционирование (подготовку) в течение, как минимум, 48 ч при температуре (23±2)°С и относительной влажности (50±10)% (см. ISO 291:1997, раздел 6, таблица 2, класс 2). Испытуемые образцы должны быть испытаны не позднее, чем через 30 мин после извлечения из камеры для кондиционирования (см. 6.6).

8.1.3 Кондиционирование (подготовка) образцов в печи с циркуляцией воздуха

Два набора, состоящие из пяти брусковых испытуемых образцов, и два набора, состоящие из трех пластинчатых образцов, должны проходить кондиционирование (подготовку) в печи с циркуляцией воздуха (см. 6.9) в течение (168±2) ч при температуре (70±2)°С и затем охлаждаться в сушильной камере (см. 6.8) не менее 4 ч. Испытуемые образцы должны быть испытаны не позднее, чем через 30 мин после извлечения из сушильной камеры.

8.1.4 Кондиционирование (подготовка) хлопчатобумажной подкладки

Хлопчатобумажная подкладка перед использованием должна пройти кондиционирование (выдержку) в сушильной камере в течение не менее 24 ч. Хлопчатобумажная подкладка должна быть использована не позднее, чем через 30 мин после извлечения из сушильной камеры.

8.1.5 Условия испытаний

Все испытуемые образцы должны проходить испытания в помещении лаборатории при температуре от 15°С до 35°С и относительной влажности не более 75%.

8.2 Процедура испытаний - брусковые испытуемые образцы

8.2.1 Установка испытуемого образца

При помощи опорной стойки (см. 6.3) зафиксировать зажимами брусковый испытуемый образец на длине 6 мм его верхней части, с продольной осью, ориентированной вертикально. Нижний конец испытуемого образца должен находиться на расстоянии (300±10) мм над горизонтальной хлопчатобумажной подкладкой (см. 6.10). Хлопчатобумажная подкладка должна иметь размеры примерно 50 мм50 мм, максимальную толщину 6 мм и максимальную массу 0,08 г (см. рисунок 1).

8.2.2 Установка/подготовка пламени

Разместить горелку (см. 6.2), располагая центральную ось трубки горелки вертикально на некотором удалении от брускового испытуемого образца, и установить ее так, чтобы получить стандартное испытательное пламя с номинальной мощностью 500 Вт в соответствии с IEC 60695-11-3 (метод А или метод С). Характеристики пламени должны подтверждаться не реже одного раза в месяц и в следующих случаях:

a) при изменении подачи газа;

b) при изменении любой испытательной аппаратуры или параметров, или

c) в случае возникновения спорных ситуаций.

Для достижения установившегося режима горелки следует выдержать паузу не менее 5 мин. Горелку закрепить на подставке (см. 6.11) так, чтобы трубка горелки располагалась под углом 20°±5° к вертикальной оси (см. рисунок 1). В случае возникновения спорных ситуаций в качестве эталонного испытательного пламени следует использовать пламя метода А.

8.2.3 Применение пламени и наблюдения

В положении, когда узкий край брускового испытуемого образца обращен к горелке, направить пламя горелки в центр нижнего угла брускового испытательного образца под углом (20±5)° к вертикальной оси, так чтобы верхушка внутреннего голубого конуса пламени (см. рисунок 1) была на расстоянии от 0 до 3 мм от края брускового образца. Расстояние от 0 до 3 мм (см. рисунок 5) следует поддерживать при каждом применении пламени.

Направлять пламя на брусковый испытуемый образец в течение (5±0,5) с, затем убрать его на (5±0,5) с. Повторить эту операцию так, чтобы брусковый испытуемый образец подвергся воздействию испытательного пламени пять раз. После каждого применения пламени немедленно отодвигать горелку на достаточное расстояние так, чтобы на брусковый испытуемый образец не оказывалось никакого теплового воздействия.

Если с брускового испытуемого образца стекают капли материала, брусковый испытуемый образец дает усадку, искривляется или удлиняется в процессе испытания, нужно отрегулировать горелку так, чтобы верхушка внутреннего голубого конуса пламени была на расстоянии от 0 до 3 мм от края брускового испытуемого образца, ближайшего к горелке, не принимая во внимание любые полосы расплавленного материала (см. рисунок 5 и приложение А).

Примечание 1 - При данной процедуре высокотемпературная часть пламени находится в контакте с испытуемым образцом.

Примечание 2 - Может возникнуть необходимость держать горелку и подставку руками, чтобы обеспечить выполнение данной процедуры.

Примечание 3 - Целесообразно использовать стержень, находящийся в вертикальном положении позади испытуемого образца, в качестве направляющей, чтобы поддерживать горелку в вертикальном положении.

После 5-кратного воздействия пламени на брусковый испытуемый образец следует немедленно отодвинуть горелку на достаточное расстояние, так чтобы на брусковый испытуемый образец не оказывалось никакого теплового воздействия, и одновременно при помощи устройства отсчета времени (см. 6.4), начать измерения (с точностью до секунд) времени самостоятельного горения пламенем и времени самостоятельного горения накалом

. Измерить и зарегистрировать значения

,

и

![]() . Также зарегистрировать наличие падения каких-либо частиц или капель расплава с брускового испытуемого образца, и, если это имело место, наличие воспламенения хлопчатобумажной подкладки (см. 6.10).

. Также зарегистрировать наличие падения каких-либо частиц или капель расплава с брускового испытуемого образца, и, если это имело место, наличие воспламенения хлопчатобумажной подкладки (см. 6.10).

Примечание 4 - Измерение и регистрация времени самостоятельного горения пламенем , а затем продолжение измерений суммарного времени самостоятельного горения пламенем

и времени самостоятельного горения накалом

(без сброса показаний устройства отсчета времени) рассматривается как достаточное условие для регистрации времени

.

Примечание 5 - Отодвигание горелки на расстояние 150 мм от брускового испытуемого образца во время измерения значений и

рассматривается как удовлетворительное и отвечающее требованиям.

Повторить эту процедуру испытаний для пяти брусковых испытуемых образцов, подготовленных в соответствии с 8.1.2, и для пяти брусковых испытуемых образцов, подготовленных в соответствии с 8.1.3.

8.2.4 Критерии для повторного испытания

Если в комплекте, состоящем из пяти брусковых испытуемых образцов, прошедших определенную предварительную подготовку, только один испытуемый образец не соответствует всем критериям классификации, должен быть испытан другой комплект, состоящий из пяти брусковых испытуемых образцов, прошедших такую же предварительную подготовку. Для подтверждения классификации все брусковые испытуемые образцы из второго комплекта должны соответствовать всем установленным критериям для классификации.

8.3 Процедура испытаний - пластинчатые испытуемые образцы

8.3.1 Опорная стойка

Зафиксировать пластинчатый испытуемый образец при помощи зажимов на опорной стойке (см. 6.3) примерно в горизонтальной плоскости (см. рисунок 2).

8.3.2 Подготовка пламени

Установить горелку в соответствии с процедурой, описанной в 8.2.2

8.3.3 Применение пламени и наблюдения

Направить пламя горелки примерно в центр нижней поверхности пластинчатого испытуемого образца под углом 20°±5° к вертикальной оси, так чтобы верхушка внутреннего голубого конуса пламени (см. рисунок 2) слегка касалась поверхности пластины.

Направлять пламя на испытуемый образец в течение (5±0,5) с, затем убрать его на (5±0,5) с. Повторить эту операцию, так чтобы пластинчатый образец подвергся воздействию испытательного пламени пять раз. После каждого применения пламени немедленно отодвигать горелку на достаточное расстояние так, чтобы на пластинчатый испытуемый образец не оказывалось никакого теплового воздействия.

Примечание - Отодвигание горелки на расстояние 150 мм от пластинчатого испытуемого образца после каждого применения пламени рассматривается как удовлетворительное и отвечающее требованиям.

После 5-кратного воздействия пламени на пластинчатый испытуемый образец следует немедленно отодвинуть горелку на достаточное расстояние, так чтобы на пластинчатый испытуемый образец не оказывалось никакого теплового воздействия. Отметить и зафиксировать момент, когда произойдет сквозное прогорание образца.

При сквозном прогорании происходит образование отверстия в испытуемом образце, вызванное воздействием испытательного пламени, в результате чего:

a) в процессе испытаний на поверхности испытуемого образца, обратной той, на которую происходит воздействие испытательного пламени, наблюдается видимое пламя, или

b) в испытуемом образце после испытания образуется отверстие более 3 мм, когда образец охлаждается не менее 30 с.

Процедуру испытаний повторить для трех пластинчатых испытуемых образцов, подготовленных в соответствии с 8.1.2, и для трех пластинчатых испытуемых образцов, подготовленных в соответствии с 8.1.3.

8.3.4 Критерии для повторного испытания

Если в комплекте, состоящем из трех пластинчатых испытуемых образцов, прошедших определенную предварительную подготовку, только один образец не соответствует всем критериям сквозного прогорания для проведения классификации, должен испытываться другой комплект, состоящий из трех пластинчатых испытуемых образцов, прошедших ту же предварительную подготовку. Для выполнения классификации все пластинчатые испытуемые образцы из второго комплекта должны соответствовать всем установленным для классификации критериям сквозного прогорания.

8.4 Классификация

Если метод испытаний является применимым для испытуемых образцов (см. 5.4), то материал должен быть классифицирован как 5VA или 5VB, в соответствии с критериями, указанными в таблице 2, основанными на поведении при горении брусковых и пластинчатых испытуемых образцов.

Примечание 1 - Основанием для отнесения к классу "5V" является факт наличия испытательного пламени приблизительно высотой 5 дюймов (13 см), а испытание является испытанием вертикального горения.

Материалы с одинаковой толщиной брусковых испытуемых образцов также должны быть классифицированы как V-0 или V-1 в соответствии с IEC 60695-11-10. Если результаты испытаний не соответствуют установленным критериям, материал не может быть классифицирован при помощи этого метода испытаний.

Примечание 2 - Требования предварительной классификации V-0/V-1 (см. раздел 1) подтверждают, что материал не сгорает до крепежного зажима после воздействия пламени мощностью 50 Вт.

Таблица 2 - Классификация воспламеняемости 5V

Критерии | Классификация | |

5VA | 5VB | |

Время самостоятельного горения пламенем + время самостоятельного горения накалом после пятикратного воздействия пламени ( |

|

|

Хлопчатобумажная подкладка-индикатор (см. 6.10) воспламеняется от горящих частиц или капель, падающих с любого брускового испытуемого образца | Нет | Нет |

Относится к классу V-0 или V-1 в соответствии с IEC 60695-11-10 | Да | Да |

Происходит сквозное прогорание у любого отдельно взятого пластинчатого испытуемого образца или отсутствуют пластинчатые испытуемые образцы, которые выдержали испытания | Нет | Да |

8.5 Протокол испытаний

Протокол испытаний должен включать в себя следующие сведения:

a) ссылку на настоящий стандарт;

b) всю детальную информацию, которая необходима для идентификации испытуемого изделия, включая название изготовителя, номер или код материала, цвет материала;

c) толщину испытуемого образца:

- для испытуемых образцов толщиной 0,25 мм и более, с точностью до 0,01 мм,

- для испытуемых образцов толщиной менее 0,250 мм, с точностью до 0,001 мм;

d) номинальную кажущуюся плотность (только для пористых материалов);

e) направление любой анизотропии по отношению к размерам испытуемых образцов;

f) сведения о предварительной подготовке (кондиционировании);

g) сведения о любой подготовке перед испытанием, отличной от резки, сглаживания острых краев и кондиционирования;

h) конкретные значения времени самостоятельного горения пламенем , времени самостоятельного горения накалом

и

![]() , после пятикратного применения пламени к каждому испытуемому образцу;

, после пятикратного применения пламени к каждому испытуемому образцу;

i) указания о наличии падения каких-либо частиц или капель расплава с брускового испытуемого образца и наличии/отсутствии сведений о поджигании ими хлопчатобумажной подкладки;

j) запись о том, были ли какие-либо из пластинчатых испытуемых образцов прожжены насквозь;

k) установленную классификацию в комбинации с соответствующей толщиной, например

"5VB @ 1,5 мм" (см. 8.4).

Размеры в миллиметрах

|

Рисунок 1 - Испытание вертикального горения для брускового испытуемого образца

|

Рисунок 2 - Испытание горизонтального горения пластинчатого образца

|

Допуски размеров не показаны, за исключением допуска углового размера, поскольку на рисунке приведен только пример

Рисунок 3 - Пример опоры (подставки)

|

- радиус округления;

- толщина брускового испытуемого образца

а - брусковый испытуемый образец

|

- толщина пластинчатого испытуемого образца

b - пластинчатый испытуемый образец

Рисунок 4 - Испытуемые образцы

|

Примечание - Эти примеры иллюстрируют положение пламени в начальный момент применения, за которым следует деформация образа.

Рисунок 5 - Примеры применения (приложения) пламени

|

- длина брускового образца;

- высота пламени мощностью 500 Вт (внутренний голубой конус);

- высота пламени мощностью 500 Вт (общая высота);

- ширина брускового образца;

- угловой радиус брускового образца;

- высота медного элемента (IEC 60695-11-3).

Рисунок 6 - Шаблон образца с классификацией 5V (пример)

Приложение А

(обязательное)

Подробные требования для точки приложения пламени

А.1 Динамическая деформация

При проведении огневых испытаний мощностью 500 Вт образец может динамически деформироваться под действием тепла, поступающего от испытательного пламени и от самого горящего образца (см. рисунок А.1). Поэтому бывает трудно определить, какой угол является ближайшим к горелке.

Если образец скручивается, то может оказаться невозможным направить пламя на его угол. Кроме того, если образец глубоко деформируется, точка приложения пламени может быть расположена далеко от зафиксированной зажимом части образца. Настоящее приложение устанавливает в деталях (подробно) точки приложения пламени для таких случаев.

А.2 J-образная деформация или деформация скручивания

В случае деформации образца в виде J-образной формы или скрученной формы может получиться, что оба угла будут находиться на одинаковом расстоянии от горелки. В этом случае пламя следует прилагать к средней точке между двумя углами (см. рисунок А.2) и поддерживать пламя в этой точке приложения до тех пор, пока тот или другой угол не станет ближайшим к горелке.

А.3 Деформация закручивания

Если образец закручивается в спираль, следует прилагать пламя к ближайшей точке на нижней части образца (см. рисунок А.3).

А.4 Глубокая деформация

Даже если точка приложения пламени находится далеко от зафиксированной части образца вследствие его глубокой деформации, следует прилагать испытательное пламя к ближайшему к горелке углу образца (см. рисунок А.4).

|

Рисунок А.1 - Точки приложения пламени для образца, который деформируется динамически

|

a - точка приложения пламени для скрученного образца

|

b - точка приложения пламени для образца, принявшего J-образную форму

Рисунок А.2 - Точки приложения пламени для образца при деформации скручивания или J-образной деформации

|

Рисунок А.3 - Точка приложения пламени для закрученного образца

|

Рисунок А.4 - Точка приложения пламени при глубокой деформации образца

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 291 | MOD | ГОСТ 12423-2013 (ISO 291:2008) "Пластмассы. Условия кондиционирования и испытания образцов (проб)" |

ISO 293 | NEQ | ГОСТ 12019-66 "Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования" |

ISO 294:1996 (all parts) | - | * |

ISO 295 | MOD | ГОСТ 12015-66 "Пластмассы. Изготовление образцов для испытания из реактопластов. Общие требования" |

ISO 845 | MOD | ГОСТ 409-77 "Пластмассы ячеистые и резины губчатые. Метод определения кажущейся плотности" |

ISO 16012 | NEQ | ГОСТ 33694-2015 "Пластмассы. Определение линейных размеров образцов для испытания" |

ISO 13943:2008 | - | * |

ISO/IEC Guide 51 | - | * |

IEC Guide 104 | - | * |

IEC 60695-4:2012 | - | * |

IEC 60695-11-3 | - | * |

IEC 60695-11-10 | IDT | ГОСТ IEC 60695-11-10-2016 "Испытания на пожароопасность. Часть 11-10. Испытательное пламя. Методы испытаний на горение горизонтально или вертикально ориентированных образцов с использованием пламени мощностью 50 Вт" |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | IEC 60695-1-10:2009 | Fire hazard testing - Part 1-10: Guidance for assessing the fire hazard of electrotechnical products - General guidelines (Испытания на пожароопасность. Часть 1-10. Руководство по оценке пожарной опасности электротехнических изделий. Основные положения) |

[2] | IEC 60695-1-11:2010 | Fire hazard testing - Part 1-11: Guidance for assessing the fire hazard of electrotechnical products - Fire hazard assessment (Испытания на пожароопасность. Часть 1-11. Руководство по оценке пожарной опасности электротехнических изделий. Оценка пожарной опасности) |

[3] | IEC 60695-1-30:2008 | Fire hazard testing - Part 1-30: Guidance for assessing the fire hazard of electrotechnical products - Preselection testing process - General guidelines (Испытания на пожароопасность. Часть 1-30. Руководство по оценке пожарной опасности электротехнических изделий. Испытания с использованием предварительного отбора. Общие положения) |

[4] | IEC 60695-11-5:2004 | Fire hazard testing - Part 11-5: Test flames - Needle-flame test method - Apparatus, confirmatory test arrangement and guidance (Испытания на пожароопасность. Часть 11-5. Метод испытания игольчатым пламенем. Аппаратура, руководство и порядок испытания на подтверждение соответствия) |

[5] | ISO 1043-1:2011 | Plastics - Symbols and abbreviated terms - Part 1: Basic polymers and their special characteristics (Пластмассы. Условные обозначения и аббревиатуры терминов. Часть 1. Основные полимеры и их специальные характеристики) |

[6] | ISO 5725-2:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений] |

_______________

Официальный перевод этого стандарта находится в Федеральном информационном фонде стандартов.

УДК 621.3.002.5.001.4:006.354 | МКС 13.220.40, 29.020 | IDT |

Ключевые слова: горение, горение пламенем, горение накалом, деформация, зажигание, испытательное пламя, горелка, испытуемые образцы, пожароопасность, пластинчатые образцы, брусковые образцы | ||

Редакция документа с учетом

изменений и дополнений подготовлена