ГОСТ 20492-87

Группа Э45

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КАССЕТА МАГНИТОФОННАЯ

Общие технические условия

Таре recorder cassette. General specifications

ОКП 23 7954

Срок действия с 01.01.89

до 01.01.94*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР от 15.07.91 N 1256

(ИУС N 10, 1991 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ИСПОЛНИТЕЛИ

В.Н.Гусаров, П.Д.Заварза, Б.П.Солдатенок, Н.Н.Давискубова, В.И.Лупиха

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.09.87 N 3706

3. Срок проверки - 1992 г.; периодичность проверки - 5 лет

4. Стандарт полностью соответствует международному стандарту МЭК 94, часть 7.

5. ВЗАМЕН ГОСТ 20492-75

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 15.009-86 | 2.16 |

ГОСТ 166-80 | 4.3.2 |

4.3.10.1 | |

2.21.3 | |

4.3.2, 4.3.6 | |

ГОСТ 645-79 | 2.21.4 |

2.21.3 | |

2.21.2, 5.2 | |

5.4 | |

4.3.2 | |

ГОСТ 5072-79 | 4.3.1.1, 4.3.10.6 |

ГОСТ 5405-75 | 4.3.10.2 |

2.21.2, 5.2 | |

4.3.10.6 | |

4.3.8, 4.3.10.3 | |

ГОСТ 8828-75 | 2.21.3 |

2.21.2 | |

5.3 | |

2.21.3 | |

ГОСТ 13699-80 | Приложение 1 |

ГОСТ 13841-79 | 2.21.2 |

2.20.5 | |

ГОСТ 15629-83 | 2.21.2 |

3.2.4, 3.2.5 | |

ГОСТ 18251-72 | 2.21.4 |

3.2.5 | |

2.21.2, 5.2 | |

4.3.12, 4.3.13 | |

5.4 | |

ГОСТ 21929-76 | 5.2 |

2.21.2 | |

5.3 | |

4.3.1.1, 4.3.12 | |

ГОСТ 26964-86 | 3.1.1 |

7. ПЕРЕИЗДАНИЕ. Май 1987 г.

Настоящий стандарт распространяется на магнитофонные кассеты с магнитной лентой шириной 3,81 мм (далее - кассеты), предназначенные для магнитной записи и воспроизведения в бытовых и автомобильных кассетных магнитофонах, диктофонах и в системах скоростного копирования речевых фонограмм.

Термины, применяемые в настоящем стандарте, и их пояснения приведены в приложении 1.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Параметры кассет при номинальной скорости движения 4,76 см/с приведены в табл.1.

Таблица 1

Номинальное время звучания, мин | Длина магнитной ленты, м | Тип ленты |

60 | 90±2 | МЭК 1, МЭК 2, МЭК 4 |

90 | 135±3 | То же |

120 | 180±4 | " |

Пример условного обозначения магнитофонной кассеты звучанием 90 мин (для обеих сторон кассеты) 12-й разработки:

МК-90-12.

При заказе дополнительно указывают тип ленты по классификации Международной электротехнической комиссии (МЭК) и по техническим условиям (ТУ) на магнитную ленту.

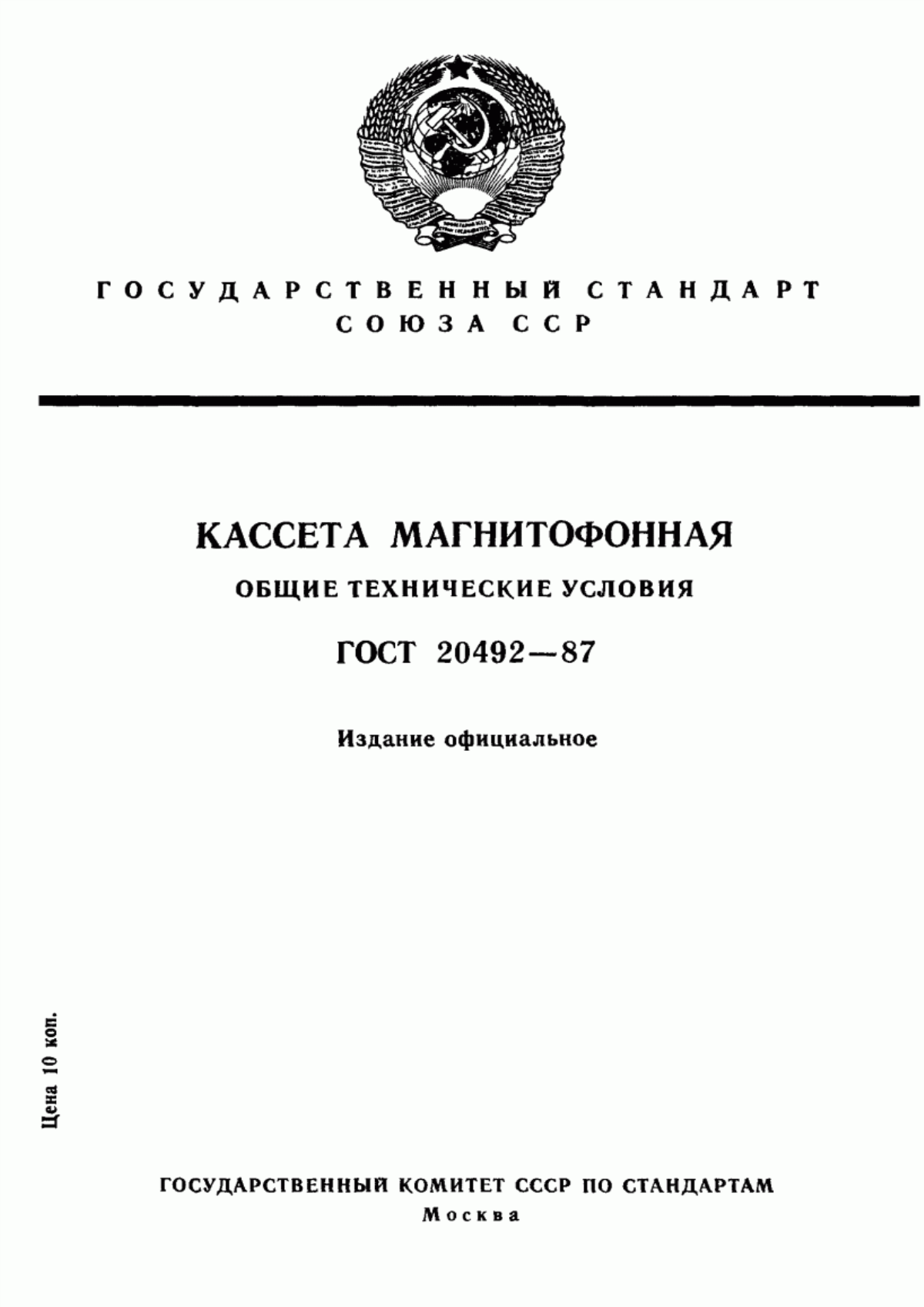

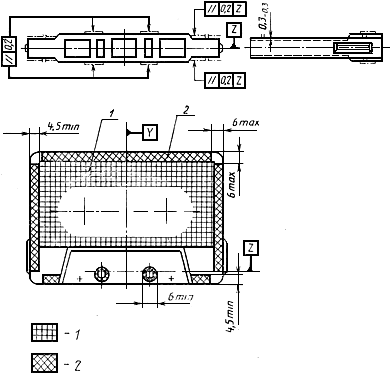

1.2. Габаритные, установочные и присоединительные размеры кассеты должны соответствовать указанным на черт.1.

1 - предохранительный упор;

ЛС - люфт сердечника

Черт.1

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Магнитная лента (далее - лента), заправленная в кассету, должна соответствовать требованиям нормативно-технической документации.

2.2. Лента в кассете должна быть намотана рабочим слоем наружу.

2.3. Конструкция кассеты должна обеспечивать возможность ее разборки и сборки.

2.4. Кассета должна иметь лентоприжимной узел, защитный экран, а также с обеих сторон этикетки, антифрикционные прокладки и окна (при изготовлении ее из непрозрачного материала).

Размеры, расположение и конфигурация окон и этикеток должны соответствовать требованиям конструкторской документации на кассету конкретной разработки.

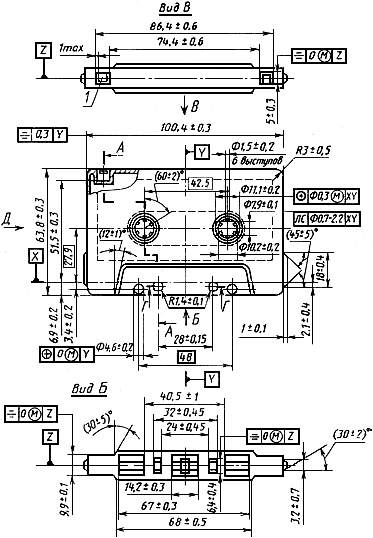

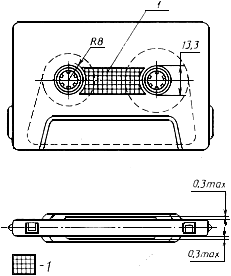

Рекомендуемая зона расположения окна указана на черт.2.

Рекомендуемая зона расположения окна

1 - зона расположения окна

Примечание. Размер 0,3 мм лимитирует утолщение зоны окна.

Черт.2

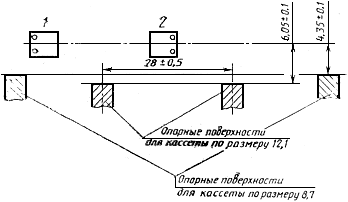

Рекомендуемая зона расположения этикетки указана на черт.3.

Расположение опорных поверхностей и этикетки

1 - зона - место наклейки этикетки; 2 - зона

- опорные поверхности кассеты.

Черт.3

2.5. Расположение опорных поверхностей кассеты и отклонение их от параллельности должны соответствовать приведенным на черт.3.

2.6. Кассеты должны иметь защитные карманы, снабженные предохранительными упорами (см. черт.1).

Расположение предохранительных упоров в отверстии может быть отличным от указанного на черт.1, при условии обеспечения зазора между упором и краями отверстия для этого упора не более 1 мм.

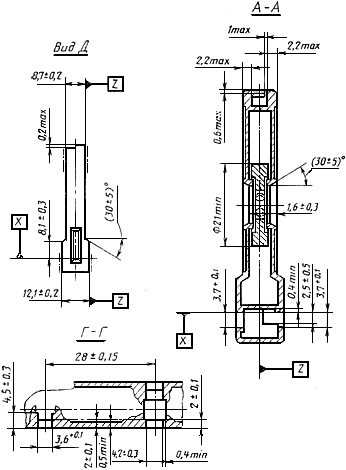

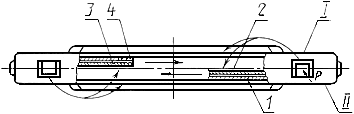

Предохранительные упоры должны выдерживать усилие не менее 3,0 Н, приложенное в точке (черт.4).

Положение предохранительных упоров по отношению к дорожкам и сторонам кассеты

I и I

I - стороны кассеты; 1, 2, 3, 4 - номера дорожек

Черт.4

Примечание. Стрелками показано, к каким дорожкам и сторонам кассеты относится предохранительный упор.

2.7. Расположение направляющих упоров кассеты должно соответствовать приведенному на черт.5.

Расположение направляющих упоров кассеты

,

- крайние направляющие упоры, между которыми должна быть расположена перегородка, отделяющая внутренний отсек с сердечниками

Черт.5

Между крайними направляющими упорами и

должна находиться перегородка для предупреждения попадания пыли в кассету.

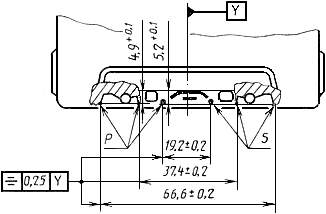

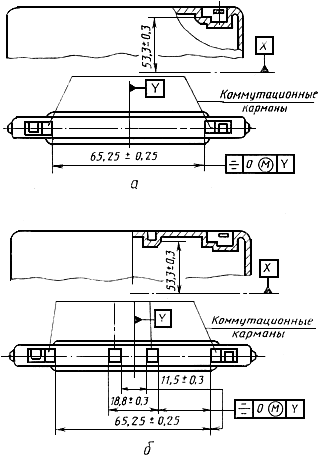

2.8. Кассеты с лентой типов МЭК 2, МЭК 4 должны иметь дополнительные коммутационные карманы (черт.6 а, б) для автоматического переключения магнитофона на режим, соответствующий типу ленты.

Расположение коммутационных карманов

а - коммутационные карманы, предназначенные для использования ленты типа МЭК 2; б - коммутационные карманы, предназначенные для использования ленты типа МЭК 4.

Черт.6

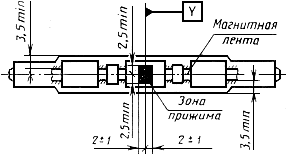

2.9. Расположение ленты и допустимые размеры зоны прижима ленты к головке должны соответствовать приведенным на черт.7.

Расположение ленты, допустимые размеры зоны прижима ленты к магнитной головке

Черт.7

2.10. Лентоприжимной узел кассеты должен обеспечивать прижим ленты к магнитной головке в зоне, указанной на черт.7, со значением давления на ленту от 5 до 15 кПа при положениях головки на черт.8.

Граница ввода головок

1 - стирающая головка; 2 - универсальная головка; 3 - ролик

Черт.8

2.11. К концам магнитной ленты должен быть приклеен ракорд. Магнитная лента с ракордом должна быть соединена склеивающей лентой со стороны основы.

2.11.1. Длина ракорда должна быть (350±100) мм.

2.11.2. Крепление ленты и ракорда должно исключать деформацию ленты.

2.11.3. Толщина ракорда должна быть указана в ТУ на конкретную разработку кассеты.

2.11.4. Зазор между ракордной и магнитной лентой - не более 0,2 мм.

2.11.5. Наложение склеивающих концов ленты и ракорда не более 0,2 мм.

2.11.6. Поперечное смещение магнитной ленты относительно ракорда - не более 0,1 мм.

2.11.7. Увеличение зазора склейки магнитной ленты относительно ракорда под нагрузкой при приложении усилия (4,0±0,2) Н - не более 0,1 мм.

2.11.8. Ракорд должен быть закреплен на сердечнике. Узел крепления ракорда на сердечнике кассеты должен выдерживать статическую нагрузку 10,0 Н.

2.12. Кассета должна обеспечивать свободное (без заеданий) движение ленты. Максимальный момент трения в кассете должен быть:

1) обоих сердечников, измеренный на почти полном сердечнике, - не более 2,0·10 Н·м;

2) одного полного сердечника - не более 1,2·10 Н·м;

3) при тормозном моменте 0,8·10 Н·м, приложенном к почти пустому сердечнику, измеренный на почти полном сердечнике, - не более 5,5·10

Н·м.

2.13. Разбаланс уровней воспроизведения при переустановке кассеты на другую сторону в кассетный отсек магнитофона не должен быть более 2,0 дБ.

2.14. Снижение уровня помех, наводимых в магнитной головке за счет влияния внешних магнитных полей при применении в кассете экрана, должно быть не менее 11 дБ по сравнению с уровнем помех при незащищенной магнитной головке.

2.15. Кассеты должны быть рассчитаны на эксплуатацию при температурах от 0 до плюс 40 °С и устойчивы к механическим и климатическим воздействиям.

2.16. По внешнему виду и отделке кассета должна соответствовать образцу-эталону, утвержденному по ГОСТ 15.009-86*.

______________

* На территории Российской Федерации действует ГОСТ 15.009-91. - .

2.17. Наработка кассеты на отказ должна быть не менее 1400 прогонов (циклов).

2.18. Нормы и методы испытаний механического шума кассеты в режиме "перемотка" должны быть указаны в ТУ на кассету конкретной разработки.

2.19. Комплектность

В комплект поставки должны входить магнитофонная кассета, паспорт (вкладыш) и футляр.

2.20. Маркировка

2.20.1. Маркировку следует наносить на корпус кассеты, паспорт, групповую и транспортную тару.

2.20.2. Маркировка кассеты должна содержать:

1) наименование предприятия-изготовителя и (или) его товарный знак;

2) условное обозначение кассеты;

3) розничную цену;

4) номер прейскуранта;

5) год и месяц выпуска (допускается наносить только на корпусе кассеты);

6) условное обозначение типа магнитной ленты и материала рабочего слоя по классификации МЭК приведено в приложении 2.

Нанесение условного обозначения типа ленты должно соответствовать указанному в приложении 3.

Должно быть предусмотрено свободное место для записи потребителем наименования фонограмм и обозначения стороны кассеты. Маркировку наносят на этикетку или непосредственно на корпус кассеты.

2.20.3. Маркировка паспорта, вкладываемого в футляр кассеты, должна содержать:

1) наименование предприятия-изготовителя и (или) его товарный знак;

2) наименование изделия;

3) условное обозначение кассеты;

4) условное обозначение типа ленты по классификации МЭК с указанием материала рабочего слоя (см. приложение 2) и по ТУ на магнитные ленты; нанесение условного обозначения типа ленты указано в приложении 3;

5) отметку о приемке;

6) гарантийное обязательство предприятия-изготовителя;

7) розничную цену;

8) год и месяц выпуска (при невозможности определения без вскрытия полимерной упаковки);

9) дополнительную информацию о потребительских свойствах кассеты.

В паспорте должно быть предусмотрено свободное место для записи потребителем наименования фонограмм и обозначения сторон кассеты.

2.20.4. Допускается сувенирное исполнение корпуса и паспорта при условии соблюдения требований пп.2.20.2, 2.20.3.

2.20.5. Маркировка транспортной тары должна содержать основные и дополнительные информационные надписи и манипуляционные знаки N 1, N 2, N 3 по ГОСТ 14192-77*.

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - .

На транспортную тару следует наносить:

1) наименование предприятия-изготовителя и (или) его товарный знак;

2) наименование продукции и условное обозначение кассеты, типа ленты по классификации МЭК (с указанием материала рабочего слоя) и по ТУ на магнитные ленты;

3) номер партии;

4) количество кассет в ящике;

5) дату изготовления.

Маркировку наносят на бумажные ярлыки, приклеиваемые к транспортной таре, или по трафарету непосредственно на транспортную тару.

Бумажные ярлыки должны быть выполнены типографским способом.

Ярлыки следует размещать в местах, свободных от транспортной маркировки.

2.20.6. Маркировка должна быть четкой и разборчивой. Данные изменяющегося характера следует наносить водостойкой краской.

2.21. Упаковка

2.21.1. Кассета должна быть обандеролена полимерным материалом. В групповой упаковке по НТД, обеспечивающей сохранность кассет, обандероливание каждой кассеты необязательно.

2.21.2. Для упаковки кассет в транспортную тару применяют:

1) ящики из листовых древесных материалов по ГОСТ 5959-80;

2) ящики неразборные типа II-1 или III-1 по ГОСТ 2991-85 или по ГОСТ 18573-86;

3) ящики из гофрированного картона по ГОСТ 13841-79*, ГОСТ 22852-77, ГОСТ 15629-83, ГОСТ 9481-76**.

______________

* На территории Российской Федерации действует ГОСТ 13841-95;

** На территории Российской Федерации действует ГОСТ 9481-2001. - .

Масса брутто ящика при поставке в торговую сеть не должна превышать 30 кг.

2.21.3. Ящики внутри должны быть выложены подпергаментом по ГОСТ 1760-86 (в два слоя) или парафинированной бумагой по ГОСТ 9569-79* (в два слоя), или бумагой упаковочной водонепроницаемой двухслойной по ГОСТ 8828-75**, или бумагой упаковочной битумированной по ГОСТ 515-77, или полимерным материалом, предохраняющим кассеты от непосредственного влияния влаги.

______________

* На территории Российской Федерации действует ГОСТ 9569-2006;

** На территории Российской Федерации действует ГОСТ 8828-89. - .

2.21.4. Кассеты в групповой упаковке должны быть уложены в транспортную тару плотно с учетом вертикального расположения кассет. Для исключения возможного перемещения их следует уплотнять отходами упаковочных материалов.

Транспортная тара из картона должна быть закреплена клеевой лентой на бумажной основе по ГОСТ 18251-72* или кабельной бумагой по ГОСТ 645-79**, или лентой на полимерной основе по соответствующей нормативно-технической документации (НТД).

______________

* На территории Российской Федерации действует ГОСТ 18251-87;

** На территории Российской Федерации действует ГОСТ 645-89. - .

3. ПРИЕМКА

3.1. Общие положения

3.1.1. Приемку кассет проводят отдел технического контроля (ОТК) и орган Государственной приемки продукции (Госприемка).

Госприемка проводит приемку кассет по ГОСТ 26964-86.

При отсутствии Госприемки приемку кассет проводит ОТК.

3.1.2. Приемку кассет следует проводить партиями.

Партией считают количество кассет, изготовленных одной сменой, в одних и тех же производственных условиях (материалы, процессы, оборудование), по одной и той же конструкторской и технологической документации и одновременно предъявляемых к приемке.

3.1.3. Для контроля соответствия кассет требованиям настоящего стандарта устанавливают следующие категории испытаний:

предъявительские (при наличии Госприемки), приемо-сдаточные, периодические и типовые.

3.2. Предъявительские испытания

3.2.1. Предъявительские испытания проводит ОТК с целью контроля кассет на соответствие требованиям настоящего стандарта и определения готовности партии кассет для предъявления Государственной приемке.

3.2.2. На предъявительские испытания изготовитель предъявляет кассеты партиями, прилагая извещение (предъявительскую записку) и технологический паспорт (сертификат).

3.2.3. Предъявительские испытания кассет следует проводить на соответствие требованиям пп.1.2 (только габаритные размеры); 2.2, 2.3 (однократной разборкой и сборкой), 2.4, 2.6 (наличие упоров), 2.7, 2.8, 2.10, 2.11, 2.11.2, 2.11.4, 2.11.5, 2.11.6, 2.12.3), 2.16, 2.19, 2.20, 2.21.

Примечание. Испытание по п.2.12.3) проводят на одной стороне кассеты.

3.2.4. Предъявительским испытаниям подвергают каждую партию кассет. Испытания должны проводиться по двухступенчатому плану при уровне контроля S-3 по ГОСТ 18242-72*.

______________

* На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007, здесь и далее по тексту. - .

Вид контроля - нормальный. Переход на другие виды контроля - усиленный или ослабленный в соответствии с ГОСТ 18242-72.

Приемочное число 0.

3.2.5. Объем выборки кассет - по ГОСТ 18242-72 из фактического объема партии, но не менее 25 кассет. Выборку проводят методом случайного отбора по ГОСТ 18321-73 "вслепую".

3.2.6. Результаты испытаний считают отрицательными, если в результате испытаний обнаружено несоответствие хотя бы одному требованию, установленному в настоящем стандарте.

3.2.7. Партию кассет, не выдержавшую предъявительские испытания, ОТК с прилагаемым протоколом результатов испытаний возвращает цеху-изготовителю для выявления и устранения дефектов и причин их вызвавших.

После проведения мероприятий по устранению дефектов и их причин, повторной проверки цехом-изготовителем партию кассет повторно предъявляют ОТК. При этом в извещении делают надпись "Вторичное". Испытания проводят на удвоенном количестве кассет.

При отрицательных результатах вторичных предъявительских испытаний партию кассет бракуют и возвращают цеху-изготовителю.

Решение о возможности последующего предъявления продукции ОТК принимают руководитель предприятия-изготовителя и начальник ОТК.

Окончательно забракованную партию изолируют от годной.

3.2.8. Партию кассет считают принятой ОТК и годной для предъявления на испытания Госприемке, если она прошла предъявительские испытания с положительными результатами.

3.2.9. На принятую партию кассет ОТК оформляет паспорт, содержащий:

1) наименование и (или) товарный знак предприятия-изготовителя;

2) условное обозначение кассеты;

3) номер партии;

4) количество кассет в партии;

5) дату выпуска;

6) заключение ОТК и Госприемки (типографским способом).

3.3. Приемо-сдаточные испытания

3.3.1. Приемо-сдаточные испытания проводят с целью контроля продукции на соответствие требованиям настоящего стандарта и определения возможности ее приемки.

Испытания и приемку проводит работник Госприемки силами и средствами предприятия-изготовителя в присутствии представителя ОТК. При отсутствии Госприемки приемо-сдаточные испытания проводит ОТК.

3.3.2. Предъявление продукции проводит ОТК по извещению (предъявительской записке), подписанному руководителем предприятия-изготовителя или представителем, на то уполномоченным, и начальником ОТК. К извещению прилагают паспорт.

3.3.3. Приемо-сдаточным испытаниям подвергается каждая партия кассет. Объем выборки кассет и перечень контролируемых параметров при проведении приемо-сдаточных испытаний должны соответствовать указанным в пп.3.2.3-3.2.5.

3.3.4. При получении положительных результатов испытаний работник Госприемки дает заключение о соответствии партии кассет требованиям научно-технической документации.

При отсутствии Госприемки ОТК оформляет паспорт в соответствии с п.3.2.9.

3.3.5. Партия кассет, не выдержавшая испытания, возвращается ОТК с указанием в извещении причин возврата для выявления причин несоответствия требованиям настоящего стандарта, а также для проведения мероприятий по их устранению, определения возможности устранения дефектов и повторного предъявления.

Результаты выявления причин несоответствия продукции требованиям настоящего стандарта и принятые предприятием меры должны быть оформлены в акте об анализе и устранении дефектов и их причин.

3.3.6. Партия кассет может быть предъявлена Госприемке (или ОТК) повторно по извещению с надписью "Вторичное" после устранения дефектов, обнаруженных при первичном предъявлении, повторной проверки предприятием-изготовителем, повторных предъявительских испытаний и приемки ОТК.

Вторичное извещение подписывает только руководитель предприятия-изготовителя и начальник ОТК. При этом к вторичному извещению прилагается акт об анализе и устранении дефектов и повторной приемке ОТК.

3.3.7. Повторные испытания проводят в полном объеме приемо-сдаточных испытаний.

Партию, не выдержавшую повторных испытаний, окончательно забраковывают и изолируют от годных.

3.3.8. Партия кассет, выдержавшая приемо-сдаточные испытания, упакованная в соответствии с требованиями настоящего стандарта и на которую оформлены документы, удостоверяющие ее приемку, считается принятой Госприемкой или ОТК (при отсутствии Госприемки) и подлежит отгрузке.

3.4. Периодические испытания

3.4.1. Периодические испытания проводят с целью периодического контроля качества продукции, контроля стабильности технологического процесса в период между предшествующими и очередными испытаниями и подтверждения возможности продолжения изготовления продукции по действующей документации и ее приемки.

3.4.2. Испытания проводит предприятие-изготовитель при участии и под контролем Госприемки (а при ее отсутствии - ОТК) с привлечением при необходимости представителей предприятия-разработчика и основного потребителя.

Кассеты для проведения периодических испытаний отбирает работник Госприемки в присутствии представителя ОТК предприятия-изготовителя (или работник ОТК при отсутствии Госприемки) из числа партий, изготовленных в контролируемый период и выдержавших приемо-сдаточные испытания.

Отбор кассет оформляется актом, который подписывают представители ОТК и Госприемки.

3.4.3. Периодические испытания проводят не реже одного раза в шесть месяцев.

3.4.4. Периодические испытания проводят на соответствие всем требованиям настоящего стандарта.

Из общего объема требований п.1.2 определяют только габаритные и установочные размеры: (100,4±0,3); (63,8±0,3); (8,7±0,2); (12,1±0,2); (7,9±0,1); (11,1±0,2); (4,6±0,2); (3,7±0,1); (3,6±0,1); (4,2±0,3) мм.

3.4.5. Для периодических испытаний формируют партию из кассет, отобранных в соответствии с п.3.4.2. Допускается проведение параллельных испытаний кассет в количестве не менее 25 шт. на каждый вид испытаний, за исключением оговоренных особо.

3.4.6. Результаты периодических испытаний оформляют актом, который утверждается руководителем предприятия-изготовителя и ОТК или руководителем Госприемки (при ее наличии).

3.4.7. Если хотя бы одно изделие не выдержало периодических испытаний, то результаты испытаний считают отрицательными, приемку и отгрузку кассет приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний.

Предприятие-изготовитель совместно с Госприемкой (или ОТК при отсутствии Госприемки) анализирует результаты периодических испытаний и по результатам анализа составляет перечень мероприятий по устранению дефектов и причин их возникновения.

3.4.8. Повторные испытания проводят в полном объеме периодических испытаний на удвоенной выборке.

3.4.9. При получении положительных результатов повторных периодических испытаний и после доработки или замены принятых, но не отгруженных партий, приемку и отгрузку кассет возобновляют.

3.4.10. При получении отрицательных результатов повторных периодических испытаний приемку продукции прекращают до принятия решения Госстандартом СССР и министерством-изготовителем с привлечением потребителя либо других заинтересованных министерств о:

дальнейшем производстве продукции по действующей НТД;

устранении причин возникновения дефектов;

мерах по продукции, изготовленной за контролируемый период, включая принятую и отгруженную, качество которой не подтверждено повторными периодическими испытаниями;

необходимости проведения переаттестации продукции для пересмотра категории ее качества;

необходимости проведения типовых испытаний.

3.5. Типовые испытания

3.5.1. Типовые испытания проводят в случае внесения изменений в конструкцию или технологию изготовления кассеты (в том числе ленты), а также в необходимых случаях при отрицательных результатах периодических испытаний.

3.5.2. Необходимость, объем и порядок типовых испытаний, а также объем выборки определяют совместным решением предприятия-изготовителя, Госприемки и ОТК и при необходимости предприятия-разработчика.

3.5.3. Испытания проводят предприятие-изготовитель с участием и под контролем Госприемки или ОТК (при ее отсутствии).

3.5.4. Типовые испытания проводят по программе и методике, разработанным предприятием-изготовителем, согласованным с предприятием-разработчиком и Госприемкой.

3.5.5. Число кассет, подвергаемых типовым испытаниям, устанавливают в программе испытаний. Отбор кассет для испытаний оформляют актом.

3.5.6. Результаты испытаний оформляют актом.

Акт подписывают должностные лица, проводившие испытания, и утверждают руководители предприятия-изготовителя и Госприемки.

Примечание. Кассеты, прошедшие периодические и типовые испытания, договорным поставкам не подлежат. Решение об их дальнейшем использовании принимает руководитель предприятия-изготовителя.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Условия испытаний и измерений

Испытания кассет, за исключением оговоренных особо, следует проводить при температуре окружающего воздуха (20±5) °С, относительной влажности (60±15)%, атмосферном давлении (96 ±10) кПа.

4.2. Отбор образцов для проведения испытаний, за исключением оговоренных особо, следует проводить в соответствии с требованиями разд.3.

4.3. Проведение испытаний

4.3.1. Проверка на соответствие требованиям п.1.1.

4.3.1.1. Для проведения испытаний используют магнитофон нулевой или первой группы сложности по ГОСТ 24863-87, контрольную кассету (90,00±0,05) м, аттестованную по НТД, и механический секундомер типа СДП по ГОСТ 5072-79 или другого типа с погрешностью не более 0,2 с.

4.3.1.2. Из подготовленной к измерениям партии кассет в количестве 25 шт. методом случайного отбора отбирают 5 кассет. Проверку по п.1.1 проводят не менее чем на 5 образцах методом сравнения времени звучания контрольной и испытуемой кассет.

4.3.1.3. Контрольную кассету устанавливают в магнитофон, расположив место склейки ракорда с лентой на сердечнике напротив контрольного окна кассеты. Одновременно включают секундомер и магнитофон в режиме воспроизведения и в момент появления на сердечнике места склейки ракорда с лентой, напротив контрольного окна кассеты, останавливают секундомер.

Скорость движения ленты контрольной кассеты в лентопротяжном тракте магнитофона , см/с рассчитывают по формуле

![]() , (1)

, (1)

где - длина ленты в контрольной кассете, см;

- время перемещения ленты в контрольной кассете от начала до конца в режиме записи (воспроизведения), с.

4.3.1.4. Испытуемую кассету устанавливают в магнитофон, располагая место склейки ленты с ракордом на сердечнике напротив контрольного окна кассеты. Одновременно включают секундомер и магнитофон в режим воспроизведения и в момент появления на сердечнике места склейки ракорда с лентой, напротив контрольного окна кассеты, останавливают секундомер. Таким образом определяют время движения ленты испытываемой кассеты .

4.3.1.5. Длину ленты в кассете рассчитывают по формуле

![]() . (2)

. (2)

4.3.1.6. Измерения по пп.4.3.1.4-4.3.1.5 повторяют на оставшихся четырех кассетах. Если все пять значений удовлетворяют требованиям п.1.1 или превышают их, партию считают выдержавшей испытания. В противном случае повторяют испытания на оставшихся образцах. В случае получения хотя бы одного неудовлетворительного результата партию считают забракованной.

Погрешность метода измерения не должна быть более 0,8%.

4.3.2 Проверку на соответствие требованиям п.1.2, черт.1, размеров (100,4±0,3), (63,8±0,3), (8,7±0,2) и (12,1±0,2) мм проводят измерительным инструментом; п.2.8 - сличением с черт.6а, б.

Для измерения используют:

штангенциркуль ШЦ-II-160-0,05, ШЦ-II-250-0,05 по ГОСТ 166-80*;

______________

* На территории Российской Федерации действует ГОСТ 166-89. - .

микрометр МР-25 по ГОСТ 4381-87 или другого типа, обеспечивающий необходимую точность измерения;

индикатор часового типа ИЧ-10, класса точности 1 по ГОСТ 577-68;

стойку индикаторную по нормативно-технической документации (НТД);

калибры для магнитофонных кассет по НТД;

опорную плиту с непараллельностью нижней и верхней поверхностей не более 0,01 мм по НТД;

пластину толщиной (1,70±0,05) мм, шириной не менее 20 мм, длиной (100±1) мм по НТД;

пластину толщиной (10,000±0,005) мм по НТД;

концевую контрольную меру (100,000±0,003) мм по НТД:

концевую контрольную меру (60,000±0,004) мм по НТД.

При контроле габаритных размеров кассет из полимерных материалов штангенциркулем или микрометром измерительное усилие не должно вызывать деформацию или повреждение поверхности.

Измерение индикатором часового типа следует проводить с использованием индикаторной стойки, размер плиты которой не менее 150х250 мм; аттестованных пластин, концевых мер и опорной плиты. Измерение размеров 12,1 и 8,7 мм проводят в горизонтальном положении кассеты 100,4 и 63,8 мм - в вертикальном.

Измерение размера 8,7 мм проводят на специальной опорной плите, имеющей выборку под поверхность размером 12,1 мм.

Измерение размера 12,1 мм проводят на плите индикаторной стойки с использованием пластины толщиной (1,70±0,05) мм, которую укладывают под кассету вдоль длинной стороны в зоне расположения коммутационных карманов, и аттестованной концевой меры (10±0,005) мм.

Контроль размеров 63,8 и 100,4 мм осуществляют аналогично, используя специальные держатели и концевые меры (пластины).

4.3.3. Измерение параметров ленты (п.2.1) следует проводить в кассете по методикам нормативно-технической документации.

4.3.4. Проверку на соответствие требованиям пп.2.2, 2.4, 2.7, 2.8, 2.11, 2.11.2, 2.16, 2.19, 2.20, 2.21 следует проводить внешним осмотром.

4.3.5. Проверку возможности разборки и сборки кассеты (п.2.3) проводят путем многократной разборки и последующей сборки вручную, с применением отвертки, имеющей профиль рабочей части, соответствующей шлицу винта (шурупа).

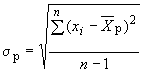

Для проверки разборности кассет из отобранной для испытаний партии кассет в количестве 25 шт. методом случайного отбора отбирают 10 кассет. Каждую из отобранных кассет подвергают разборке и сборке до появления отказа хотя бы одного винта в кассете. Количество безотказной разборки и сборки фиксируют. По результатам испытаний 10 кассет рассчитывают среднее значение и среднее квадратическое отклонение

разборки и сборки по формулам

, (3)

, (3)

, (4)

, (4)

где - число безотказной разборки и сборки

-й кассеты;

![]() - число кассет, отобранных для испытаний.

- число кассет, отобранных для испытаний.

Партию считают выдержавшей испытания при соблюдении условия

![]() .

.

4.3.6. Проверку на соответствие требованиям п.2.5 проводят относительно опорных поверхностей по размерам (12,1±0,2) и (8,7±0,2) мм с помощью опорной и прижимной плит по НТД, стойки индикаторной по НТД и индикатора часового типа по ГОСТ 577-68 в следующей последовательности.

На плиту стойки укладывают опорную плиту с выборкой под размер кассеты 12,1 мм, укладывают кассету и сверху прижимную плиту. Опускают по стойке рычаг с закрепленным индикатором до перемещения штока индикатора на 1 мм. После этого шкалу индикатора устанавливают в нулевое положение. Измерения проводят в десяти равномерно распределенных точках по всему периметру прижимной плиты и вычисляют среднее квадратическое отклонение по формуле (4).

4.3.7. Прочность предохранительных упоров (п.2.6) проверяют приложением статической нагрузки не менее 3 Н в точке (см. черт.4), расположенной на пересечение осей предохранительного упора.

Продолжительность воздействия нагрузки - не менее 10 с. После снятия нагрузки на упоре не должно быть трещин, изломов и остаточной деформации.

4.3.8. Предельное положение ленты (п.2.9) измеряют с помощью инструментального микроскопа, например по ГОСТ 8074-82, опорной плиты с выборкой под размер кассеты 12,1 мм с непараллельностью нижней и верхней поверхностей не более 0,1 мм по НТД и трехгранной прямоугольной зеркальной равнобедренной призмы с углом у основания (45±1)° по НТД.

На предметный столик микроскопа устанавливают опорную плиту, имеющую выборку под выступ кассеты 12,1 мм. На пустой сердечник кассеты наматывают 5-6 витков магнитной ленты и укладывают ее на гладкую поверхность. Вдоль длинной и короткой сторон кассеты производят по 3-4 колебания, после чего кассету устанавливают на опорную плиту. Под объективом микроскопа на предметном столике устанавливают трехгранную прямоугольную зеркальную равнобедренную призму меньшей гранью на предметный столик и располагают ее так, чтобы в отраженном свете в объективе микроскопа можно было наблюдать нижний край кассеты по размеру 12,1 мм и нижний край ленты.

Поворотом рукоятки поперечного перемещения предметного столика нижний край кассеты по размеру 12,1 мм устанавливают против горизонтальной риски в окуляре объектива. Цифровой индикатор поперечного перемещения сбрасывают на 0. Затем поворотом рукоятки поперечного перемещения предметного столика против горизонтальной риски в окуляре микроскопа устанавливают нижний край ленты. Полученное значение считывают с цифрового прибора. Аналогичным образом производят измерение с противоположной стороны кассеты.

После этого кассету снимают с опорной плиты, переворачивают и вновь устанавливают на горизонтальную гладкую поверхность. Вдоль длинной и короткой сторон кассеты производят по 3-4 колебания. Кассету устанавливают на опорную плиту и повторяют измерения с обеих сторон кассеты. При этом все четыре измерения должны соответствовать требованиям п.2.9.

Погрешность метода - ±3%.

4.3.9. Давление узла лентоприжима (п.2.10) определяют с помощью устройства, кинематическая схема которого приведена на черт.9 приложения 4, прозрачного миллиметрового трафарета, ракордной ленты и быстросохнущего красящего вещества при минимальном (3,8 мм) и максимальном (3,1 мм) вводе магнитной головки.

Сущность метода заключается в измерении площади контакта узла лентоприжима с магнитной головкой и усилия реакции узла лентоприжима, действующего на магнитную головку, и вычислении давления на магнитную головку, создаваемого узлом лентоприжима.

С помощью прозрачного миллиметрового трафарета определяют минимальную и максимальную

площади контакта методом отпечатка фетровой подушечки, окрашенной быстросохнущим красителем, на ракордной ленте, закрывающей магнитную головку, шириной, равной ширине магнитной головки, и толщиной, равной толщине магнитной ленты, при соответствующих вводах головки.

Крайние допустимые значения усилий реакции узла лентоприжима ,

определяют по приборам, кинематическая схема которых приведена на черт.9 приложения 4.

При этом на одном из приборов рычаг тарируют по массе в точке на значение

, рассчитываемое по формуле

![]() , (5)

, (5)

где =15 кПа, а его ход

должен соответствовать значению ввода головки, равному (3,10±0,03) мм.

Второй из приборов тарируют соответственно на значение , рассчитываемое по формуле

![]() , (6)

, (6)

где =5 кПа, а его ход

должен соответствовать значению, равному (3,80±0,03) мм.

Поочередной установкой испытуемой кассеты на эти приборы по индикаторной лампочке проверяют соблюдение условия

![]() ,

,

что соответствует при найденных значениях величин и

условию

![]() ,

,

где - давление узла лентоприжима.

4.3.10. Контроль по п.2.11 проводят в следующей последовательности.

4.3.10.1. Длину ракорда (п.2.11.1) измеряют с помощью линейки металлической по ГОСТ 427-75.

Погрешность - ±0,2%.

4.3.10.2. Толщину ракорда (п.2.11.3) измеряют оптиметром вертикальным, например ИКВ по ГОСТ 5405-75. Погрешность - ±1%.

4.3.10.3. Зазор и поперечное смещение между ракордом и магнитной лентой (п.2.11.4, 2.11.6) измеряют с помощью инструментального микроскопа, обеспечивающего погрешность измерения не более 0,003 мм, например ИМЦ 150х50 по ГОСТ 8074-82, или прибора ПИД-3. Место склейки ракорда и магнитной ленты располагают в рабочей зоне объектива склеивающей лентой к предметному столику. Путем выбора характерных точек по двум краям ленты отсчитывают величину зазора.

За результат принимают среднее арифметическое двух измерений. Погрешность метода измерения зазора - ±4%, поперечного смещения - ±12%.

4.3.10.4. Наложение склеиваемых концов определяют с помощью измерительных средств, приведенных в п.4.3.10.3, аналогичным образом, при этом образец располагают нахлестнувшимся ракордом сверху.

Погрешность метода измерения - ±17%.

4.3.10.5. Увеличение зазора , мм, (п.2.11.7) определяют по измерениям зазоров

, мм, до приложения нагрузки и

, мм, после приложения нагрузки до 4 Н и выдержки под нагрузкой в течение (10±1) мин, и вычислении по формуле

![]() . (7)

. (7)

Величины зазоров и

измеряют по методике, изложенной в п.4.3.10.3.

Погрешность метода - ±4%.

4.3.10.6. Прочность крепления ракорда на сердечнике (п.2.11.8) проверяют на вскрытой кассете с помощью гири массой 1 кг из набора гирь третьего или четвертого класса, типа Г3 или Г4 1110 по ГОСТ 7328-82*, стойки подвижной опоры и секундомера типа СДП по ГОСТ 5072-79 по следующей методике.

______________

* На территории Российской Федерации действует ГОСТ 7328-2001. - .

На ракорде, на расстоянии не менее 200 мм от сердечника, крепят груз массой (1,0±0,04) кг. Груз свободно устанавливают на подвижной опоре.

Сердечник с закрепленным в нем концом ракорда укрепляют на специальной стойке таким образом, чтобы усилие, создаваемое грузом, было направлено в плоскости катушки по прямой, проходящей через ее центр.

Нагружение происходит путем плавного опускания подвижной опоры с расположенным на ней грузом до отрыва груза от опоры.

Груз выдерживают в подвешенном состоянии на высоте 1-2 см в течение не менее 10 с, после чего испытания прекращают.

Время выдержки груза регистрируют секундомером.

4.3.11. Проверку кассет по измерению момента трения (п.2.12.3) проводят на специальном приборе, кинематическая схема которого приведена на черт.10 приложения 5.

При измерениях массу груза постоянно увеличивают (например путем добавления разновесов), а при достижении массы груза, обеспечивающей движение ленты без остановок, определяют массу груза. После этого рассчитывают момент трения

, Н·м, по формуле

![]() , (8)

, (8)

где - масса груза, Н;

- радиус шкива, м.

Измерение момента трения проводят до и после одной полной перемотки кассеты.

Методика является арбитражной.

Погрешность метода - 1,5%.

Допускается проводить проверку кассет на соответствие требованиям п.2.12.3) другим методом, например методом измерения тока, потребляемого двигателем лентопротяжного механизма. При этом прибор градуируют по зависимости тока, потребляемого двигателем, от момента механической нагрузки на валу.

Погрешность измерения методов - не более 5%.

Скорость движения ленты при измерении момента трения по п.2.12.3) должна быть не более 10 см/с.

4.3.12. Разбаланс уровней воспроизведения (п.2.13) проверяют на устройстве, состоящем из магнитофона нулевой или первой групп сложности по ГОСТ 24863-87, генератора звуковых частот (от 20 до 20000 Гц), имеющего коэффициент гармоник не более 0,1% при выходной мощности 0,1 Вт на нагрузке 600 Ом, регистратора уровня и магнитной головки 3Д 24.120 или аналогичной по ГОСТ 19775-87. Включают аппаратуру и прогревают ее не менее 35 мин.

Испытываемую кассету устанавливают в кассетный отсек магнитофона и производят двухкратную полную перемотку ленты.

На вход магнитофона, соответствующий 1-й и 2-й дорожкам, подают от генератора звуковой частоты сигнал частотой (315) Гц с номинальным для данного входа напряжением. Регулятор уровня записи магнитофона устанавливают в положение, при котором уровень записи по индикатору равен 0 дБ. Напряжение сигнала, подаваемое на вход магнитофона с генератора, уменьшают на 20 дБ и устанавливают частоту генератора 10000 Гц.

Производят запись сигнала на первой стороне кассеты длительностью 2 мин, после чего кассету устанавливают на другую сторону и производят запись с теми же уровнем и длительностью.

Кассету устанавливают в исходное положение и измеряют напряжение на линейном выходе магнитофона в режиме воспроизведения при запараллеленных выходах 1-й и 2-й дорожек.

Аналогично - на другой стороне. Запись и измерение производят в начале, середине и конце рулона ленты в кассете. Измерения в начале и конце ленты производят не ближе 5 м от края.

Разбаланс уровней воспроизведения , дБ, рассчитывают по формуле

![]() , (9)

, (9)

где - среднее арифметическое результатов измерения напряжения воспроизведения с первой стороны, В;

- среднее арифметическое результатов измерения напряжения воспроизведения со второй стороны, В.

Погрешность метода - ±3%.

4.3.13. Эффективность защитного экрана (п.2.14) измеряют на специальной установке, принципиальная схема которой приведена на черт.11, приложение 6.

Основным элементом установки является источник помех - кубическая катушка по ГОСТ 19775-87, внутри которой установлен узел крепления кассеты с поворотным устройством.

Схема крепления магнитной головки и испытательной кассеты показана на черт.12, приложение 7.

Проверяют соответствие параметров воздушной среды требованиям п.4.1.1.

Очищают поверхность магнитных головок, плату крепления кассеты неворсистой салфеткой (батист, сатин, и т.д.), смоченной в спирте.

Подготавливают приборы к работе в соответствии с их инструкциями по эксплуатации. В катушке ИП устанавливают ток 0,7 А. В кассетоприемник помещают контрольную кассету. Ориентир поворотного устройства устанавливают на отметку 0° (360°).

Потенциометрами настройки частоты микровольтметра устанавливают максимальный уровень выходного сигнала.

Вращением поворотного устройства по микровольтметру определяют максимум наведенной ЭДС в магнитной головке.

Извлекают из кассетоприемника контрольную кассету и устанавливают испытуемую кассету с защитным экраном. Аналогично определяют максимум наведенной ЭДС в магнитной головке.

Примечание. Недопустимо наличие вблизи источников помех (ИП) постоянных магнитов, силовых электромагнитов, электродвигателей и т.п.

ческих условиях, не менее*

________________

* Соответствует оригиналу. - .

Эффективность защитного экрана , дБ, рассчитывают по формуле

![]() , (10)

, (10)

где - максимальное значение ЭДС, наводимой в магнитной головке, защищенной экраном испытуемой кассеты, мкВ;

- максимальное значение ЭДС, наводимой в магнитной головке при испытании с контрольной кассетой без защитного экрана, мкВ;

- поправочный коэффициент, учитывающий влияние собственной помехозащищенности магнитной головки и индивидуальные особенности установки.

Поправочный коэффициент рассчитывают по формуле

![]() , (11)

, (11)

где - эффективность защитного экрана контрольной кассеты, определенная на образцовой установке, дБ;

- эффективность защитного экрана контрольной кассеты, определенная на поверяемой рабочей установке, дБ.

Погрешность метода - ±25%.

4.3.14. Испытания на соответствие требованиям п.2.15 и предельную температуру при транспортировании проводят с помощью камеры тепла, обеспечивающей температуру (60±2) °С; камеры холода, обеспечивающей температуру минус (40±2) °С; камеры влажности, обеспечивающей влажность воздуха (93±3)% при температуре воздуха (25±2) °С; ударного стенда со свободным падением платформы, обеспечивающего длительность ударного импульса - 5-20 мс, частоту ударов - 40-80 ударов/мин, ускорение - не менее 147 м/с; вибрационной установки, обеспечивающей диапазон частот - (20±4) Гц, ускорение - не менее 20 м/с

.

Испытания проводят в режимах, указанных в табл.2.

Таблица 2

Вид испытания | Воздействующий фактор | Испытательный режим | |

1. | Теплоустойчивость | Предельная температура, °С | 60±2 |

Продолжительность, ч | 2 | ||

Выдержка в нормальных климатических условиях, ч, не менее | 6 | ||

2. | Холодоустойчивость | Предельная температура, °С | Минус (40±2) |

Продолжительность, ч | 2 | ||

Выдержка в нормальных климатических условиях, ч, не менее | 6 | ||

3. | Влагоустойчивость | Относительная влажность, % | 93±3 |

Температура, °С | 25±2 | ||

Продолжительность, ч | 48 | ||

Выдержка в нормальных климатических условиях, ч, не менее | 6 | ||

4. | Ударная прочность | Ускорение, м/с | 147 (15) |

Длительность ударного импульса, мс | 5-20 | ||

Частота ударов в минуту | 40-80 | ||

Число ударов | 5000 | ||

5. | Вибропрочность | Ускорение, м/с | 20±4 |

Частота, Гц | 20±2 | ||

Продолжительность, ч | 1±0,1 | ||

4.3.14.1. Испытания на теплоустойчивость проводят в следующей последовательности.

Кассеты в транспортной таре размещают в камере, температуру в ней повышают до предельной, указанной в п.1 табл.2, выдерживают в заданном режиме в течение 2 ч. Отсчет времени выдержки ведут с момента установления в камере заданной температуры. Затем кассету извлекают из камеры, выдерживают в нормальных климатических условиях не менее 6 ч, после чего проверяют на соответствие требованиям п.2.12.3), 2.11.7 и образца-эталона. Допускается частичное отслаивание этикетки суммарной площадью до 15%.

4.3.14.2. Испытание на холодоустойчивость проводят в следующей последовательности.

Кассеты в транспортной таре размещают в камере, температуру в ней понижают до предельной, указанной в п.2 табл.2. Кассету выдерживают в этом режиме в течение 2 ч. Отсчет времени выдержки ведут с момента установления в камере заданной температуры. Кассету извлекают из камеры и выдерживают в нормальных климатических условиях не менее 6 ч. После чего кассеты проверяют на соответствие требованиям п.2.12.3), 2.11.7. Допускается частичное отслаивание этикетки суммарной площадью до 15%.

4.3.14.3. Испытание на влагоустойчивость проводят следующим образом.

Кассеты в транспортной таре размещают в камере влажности, устанавливают температуру 25 °С. Через 2 ч после достижения заданной температуры относительную влажность в камере повышают до 93% и в заданном режиме кассеты выдерживают в течение 48 ч.

Кассеты извлекают из камеры и выдерживают в условиях, соответствующих требованиям п.4.1, в течение 6 ч, после чего производят внешний осмотр и проверку параметров по п.2.12.3), 2.11.7.

По внешнему виду кассета после испытаний должна соответствовать образцу-эталону. Допускается частичное отслаивание этикетки суммарной площадью до 15%.

Примечание. Испытания на теплоустойчивость, холодоустойчивость и влагоустойчивость следует проводить параллельно на разных образцах кассет, отобранных для периодических испытаний в количестве не менее 25 шт. для каждого вида испытаний.

4.3.14.4. Испытания на вибропрочность и ударную прочность проводят на вибростенде и ударном стенде.

Кассету в футляре крепят к столу стенда в вертикальном положении. По истечении половины времени испытания, кассеты устанавливают в горизонтальное положение и продолжают цикл испытаний. Перед началом и после испытаний проводят внешний осмотр и проверку кассет на соответствие требованиям п.2.12.3).

4.3.15. Испытание кассет на наработку на отказ (п.2.17) проводят на лентопротяжном механизме магнитофона не ниже 2-й группы сложности путем многократной перемотки магнитной ленты в кассете.

Продолжительность испытания кассеты на наработку на отказ - не менее 30 прогонов (по 15 прогонов на каждой стороне кассеты). После каждых 5 прогонов кассету следует переустанавливать на другую сторону.

Отказы, возникающие во время испытаний, подлежат регистрации и анализу. После устранения причин отказа и восстановления работоспособности кассеты (если это возможно) испытание продолжают.

Отказом считают:

увеличение момента трения выше норм, установленных в п.2.12.3);

разрыв (отклеивание) по месту склейки магнитной ленты и ракорда;

вырыв ракорда из узла его крепления на сердечнике.

После двух первых прогонов и в ходе испытаний через каждые 5 прогонов проверяют момент трения по п.2.12.3). После проведения 30 прогонов проверяют разбаланс и момент трения по п.2.12.3). Два последних прогона, предшествующих проверкам, следует проводить с 8-кратным (на каждой стороне) переключением на 1-1,5 мин с режима "Перемотка" на режим "Запись" (или "Воспроизведение") и с 25-кратным испытанием вырыва ракорда путем намотки ленты на пустой сердечник в течение 3-5 с и смотки ее в обратном направлении до останова "автостопом".

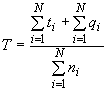

Наработку на отказ в прогонах определяют по формуле

, (12)

, (12)

где - число испытанных кассет;

- число прогонов

-й кассеты за период испытаний;

- число отказов

-й кассеты за период испытаний;

- число испытаний

-к кассеты на вырыв ракорда из сердечника в режиме "автостопа" за весь период.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Кассеты магнитофонные транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Кассеты в транспортной таре следует транспортировать пакетами по ГОСТ 21929-76 или универсальными контейнерами, мелкими или малотоннажными отправками.

При отгрузке мелкими или малотоннажными отправками упаковку кассет следует производить в ящики дощатые типа II-1 или III-1 по ГОСТ 2991-85, ящики по ГОСТ 18573-76* или ящики по ГОСТ 5959-80.

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 18573-86. - .

5.3. Для формирования пакетов ящики с кассетами следует укладывать на плоские поддоны по ГОСТ 9557-87.

Размеры и параметры пакетов должны соответствовать ГОСТ 24597-81. Габаритные размеры пакета 840х1240х1350 мм. Масса брутто пакетов должна быть не более 1,25 т.

5.4. Средства скрепления ящиков в пакеты должны соответствовать требованиям ГОСТ 21650-76.

Крепления каждого ряда груза проводят лентой стальной упаковочной через низ поддона.

Лента должна быть толщиной 0,20 мм, шириной 15 мм по ГОСТ 3560-73.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Эксплуатацию кассет следует проводить на магнитофонах с исправными и хорошо отрегулированными лентопротяжными механизмами при температуре (25±10) °С, относительной влажности воздуха (60±15)% и атмосферном давлении (96±10) кПа.

6.2. Универсальная и стирающая головки должны быть установлены без перекосов, их расположение и ввод в кассету должны соответствовать требованиям нормативно-технической документации на магнитофоны, рекомендуемые с предельными отклонениями, приведенными на черт.8, черт.13 приложения 8 и черт.14 приложения 9.

6.3. Если при хранении кассета подверглась влияниям резких изменений температуры, ее необходимо выдерживать перед эксплуатацией не менее 6 ч в нормальных климатических условиях.

6.4. Не рекомендуется кассеты длительное время оставлять на включенном магнитофоне.

6.5. Нагрузка, прикладываемая к ленте при пуске и останове лентопротяжного механизма в режиме "перемотка" не должна превышать 4 Н, в режиме рабочего хода - 0,4 Н.

6.6. Момент силы на подмоточном валу при записи или воспроизведении должен быть в пределах от 3,5·10 до 5,0·10

Н·м.

6.7. Момент силы на подкассетных узлах магнитофона в режиме перемоток должен быть согласован со средней скоростью перемотки ленты, принятой для магнитофона данного типа.

Например для кассеты типа МК-60 при времени ее полной перемотки, равном 60-80 с, рекомендуется значение момента силы на подкассетном узле в режиме перемоток в пределах 4,0·10-7,0·10

Н·м.

6.8. В магнитофоне пара ведущий вал - прижимной ролик должна быть отрегулирована таким образом, чтобы магнитная лента после прохождения этой пары не смещалась вверх или вниз по отношению к направлению, заданному ловителем (направляющими штырями) магнитных головок.

6.9. Кассеты рекомендуется хранить в футлярах на расстоянии не менее 1 м от нагревательных приборов на месте, защищенном от воздействия прямых солнечных лучей.

Перед установкой в магнитофон один из сердечников кассеты следует повернуть до устранения провисания ленты.

6.10. Перед снятием кассеты с магнитофона рекомендуется ленту домотать на сердечник, имеющий большое количество ленты, а затем перемотать в обратную сторону.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует безотказную работу кассеты при соблюдении правил эксплуатации, транспортирования и хранения, установленных настоящим стандартом.

7.2. Гарантийный срок хранения кассеты - 2 года со дня изготовления.

Гарантийный срок эксплуатации - 12 мес со дня продажи через розничную торговую сеть в пределах гарантийного срока хранения.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Термин | Пояснение | |

1. | Кассета магнитофонная | По ГОСТ 13699-80* |

______________ * На территории Российской Федерации действует ГОСТ 13699-91, здесь и далее по тексту. - . | ||

2. | Магнитная лента | По ГОСТ 13699-80 |

3. | Начальный ракорд | Отрезок немагнитной ленты, равный ширине магнитной ленты, подклеиваемый к началу магнитной ленты для записи звука |

4. | Конечный ракорд | Отрезок немагнитной ленты, равный ширине магнитной ленты, подклеиваемый к концу магнитной ленты для записи звука |

5. | Защитный экран | Деталь кассеты, выполненная из материала с высокой магнитной проницаемостью, предназначенная для снижения влияния на полезный сигнал, записанный на магнитной ленте, внешних магнитных полей в зоне контакта ленты и головки |

6. | Лентоприжимный узел | Сборочный узел, состоящий из пружины и подушки, предназначенный для прижима магнитной ленты к головке в режимах записи и воспроизведения |

7. | Сердечник | Устройство цилиндрической формы, не имеющее боковых ограничителей, на которое наматывается магнитная лента |

8. | Рулон | Лента, намотанная на сердечник |

9. | Корпус кассеты | Часть устройства, состоящего из основания и крышки и предназначенного для размещения всех комплектующих деталей кассеты |

10. | Коммутационный карман | По ГОСТ 13699-80 |

11. | Прогон | Прогоном (циклом) считают полную перемотку магнитной ленты в кассете с полного сердечника на пустой в режиме "перемотка" |

12. | Почти пустой сердечник | Сердечник, на который намотаны ракорд и не более 5 витков ленты |

13. | Почти полный сердечник | Сердечник, с которого смотаны ракорд и не более 5 витков ленты |

ПРИЛОЖЕНИЕ 2

Справочное

ТИП МАГНИТОФОННОЙ ЛЕНТЫ ПО КЛАССИФИКАЦИИ МЕЖДУНАРОДНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ КОМИССИИ (МЭК)

Классификация по МЭК | Материал рабочего слоя | Условное обозначение материала рабочего слоя и типа магнитной ленты |

Тип 1 | Окись железа (Fe | Fe МЭК 1 |

Тип 2 | Двуокись хрома (CrО | Cr МЭК 2 |

Тип 4 | Покрытия на основе чистых металлов | М МЭК 4 |

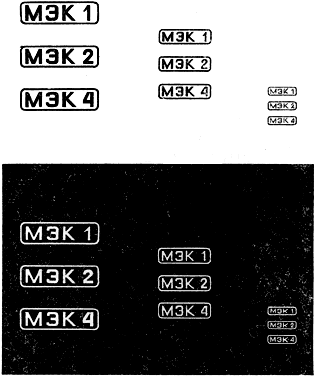

ПРИЛОЖЕНИЕ 3

Обязательное

Нанесение условного обозначения типа ленты по классификации МЭК на белом и темном фоне

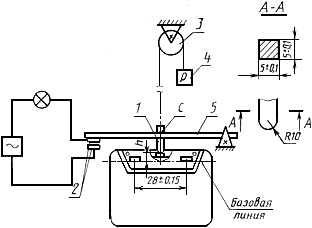

ПРИЛОЖЕНИЕ 4

Рекомендуемое

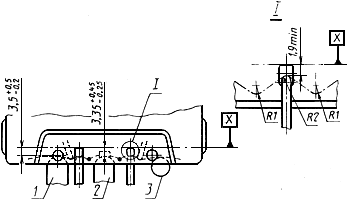

Кинематическая схема прибора для контроля усилия пружины лентоприжимного узла кассеты и основные размеры упора, имитирующего магнитную головку

1 - упор, имитирующий форму магнитной головки; 2 - контакты; 3 - блок диаметром (20±0,1) мм, имеющий момент трения не более 5·10 Н·м; 4 - разновесы; 5 - рычаг, калиброванный в точке по массе;

- граница ввода головок

Черт.9

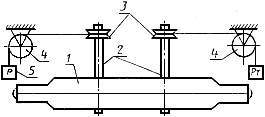

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Кинематическая схема измерения момента трения в кассете

1 - магнитофонная кассета; 2 - вал сцеплений с катушкой кассеты; 3 - шкаф; 4 - блок; 5 - разновесы

Черт.10

Примечания:

1. Массу груза и

подбирают с помощью разновесов (

- груз, создающий необходимый тормозной момент).

2. Момент трения системы без кассеты должен быть не более 5·10 Н·м.

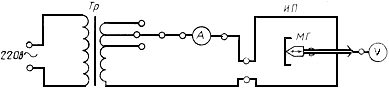

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Принципиальная схема установки контроля эффективности защитного экрана

-лабораторный автотрансформатор типа ЛАТР-2М или другой аналогичный трансформатор;

- амперметр, класса точности 1,0 с пределом измерения 0-1 А;

- источник помех (кубическая катушка);

- магнитная головка 3Д24.120;

- микровольтметр селективный типа В6-9

Черт.11

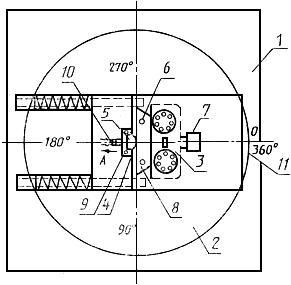

ПРИЛОЖЕНИЕ 7

Схема крепления магнитной головки и испытуемой кассеты с поворотным устройством

1 - основание катушки; 2 - лимб (круговая неподвижная шкала); 3 - кассетоприемник; 4 - основание с закрепленной на нем магнитной головкой; 5 - магнитная головка; 6 - направляющие штыри; 7 - упор с резиновой подкладкой; 8 - углубление; 9 - крепежные винты; 10 - соединительные провода; 11 - ориентир

Черт.12

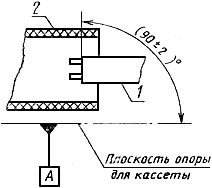

ПРИЛОЖЕНИЕ 8

Установка магнитных головок

1 - стирающая головка; 2 - универсальная головка

Черт.13

ПРИЛОЖЕНИЕ 9

Установка магнитных головок

1 - магнитная головка; 2 - кассета

Черт.14

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1988