ГОСТ 8303-93

(ИСО 491-88)

Группа Э46

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛЕНТЫ МАГНИТНЫЕ

Размеры и методы контроля

Magnetic tapes. Dimensions and

methods of measurement

ОКП 23 7410

23 7420

23 7430

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Беларусь | Белстандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 8303-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 8303-76

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.3 | |

2.3 |

Настоящий стандарт распространяется на перфорированные и неперфорированные магнитные ленты (далее - ленты) на полимерной основе, предназначенные для магнитной записи информации, и устанавливает основные размеры лент и методы их измерений.

Требования по шагу перфорации (B), ширине перфорации (A), высоте перфорации (D) и расстоянию от края ленты до ближайшей кромки перфорации (E) являются обязательными, остальные - рекомендуемые.

Требования к перфорированной магнитной ленте шириной 35 мм приведены в соответствии с ИСО 491 (см. приложение).

1. ОСНОВНЫЕ РАЗМЕРЫ

1.1. Ширина неперфорированных лент должна соответствовать указанной в табл.1.

Таблица 1

Ширина, мм

Номинальное значение | Предельные отклонения | Область преимущественного применения |

3,81 | -0,02 | Для цифровой звукозаписи и видеозаписи формата R-ДАТ |

3,81 | -0,05 | Для общего применения |

6,25 | ±0,05 | Для общего применения |

6,30 | -0,02 | Для цифровой звукозаписи |

6,30 | -0,06 | Для общего применения |

8,00 | ±0,01 | Для аналоговой видеозаписи формата Video-8 и цифровой звукозаписи |

12,65 | ±0,01 | Для аналоговой видеозаписи форматов VHS и Beta |

12,66 | -0,02 | Для цифровой звукозаписи |

12,70 | -0,06 | Для аналоговой звукозаписи |

12,70 | -0,10 | Для общего применения |

19,00 | ±0,03 | Для аналоговой видеозаписи формата V |

19,010 | ±0,015 | Для цифровой видеозаписи |

19,05 | -0,10 | Для общего применения |

25,350 | ±0,025 | Для аналоговой видеозаписи форматов В и С |

25,37 | -0,03 | Для цифровой звукозаписи |

25,40 | -0,06 | Для аналоговой звукозаписи |

25,4 | -0,1 | Для общего применения |

35,0 | -0,1 | Для общего применения |

50,80 | -0,06 | Для аналоговой звукозаписи |

50,8 | -0,1 | Для общего применения |

70,0 | -0,1 | Для общего применения |

Примечания:

1. Ленты шириной 19,05; 35,0 и 70,0 мм в новых разработках не применять.

Ленты шириной 3,81 и 6,30

мм в новых разработках аппаратуры телерадиовещания не применять.

2. Термин "для общего применения" означает, что лента может быть применена в любой области магнитной записи.

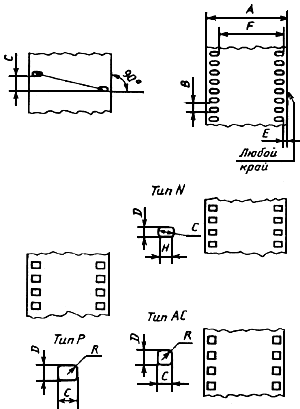

1.2. Ширина перфорированных лент, размеры и расположение перфораций должны соответствовать указанным в табл. 2 и на чертеже.

Таблица 2

Наименование размера | Значение размера для лент шириной, мм | Предельное отклонение | ||||

16 | 17,5 | 32 | 35 | 70 | ||

Ширина ленты A | 15,950 | - | - | 34,975 | - | ±0,025 |

- | 17,45 | 31,90 | - | 69,95 | ±0,05 | |

Шаг перфорации B | 7,62 | 4,75 | 7,62 | 4,75 | 4,75 | ±0,01 |

Ширина перфорации С | 1,83 | - | 1,83 | - | - | ±0,01 |

- | 2,800 | - | 2,800 | 2,800 | +0,005 | |

Высота перфорации D | 1,27 | 1,98 | 1,27 | 1,98 | 1,98 | ±0,01 |

Расстояние от края ленты до ближайшей кромки перфорации Е | 0,90 | 2,01 | 0,90 | 2,01 | - | ±0,05 |

- | - | - | - | 5,47 | ±0,07 | |

Поперечный шаг перфорации F | - | - | - | 28,17 | 56,20 | ±0,05 |

Шахматное смещение перфорации G, не более | - | - | 0,02 | 0,025 | 0,05 | - |

Радиус округления отверстия перфорации R | 0,25 | 0,500 | 0,250 | 0,500 | 0,500 | +0,025 |

Диаметр круглой перфорации d | - | - | - | - | 1,25 | - |

Шаг круглой перфорации t | - | - | - | - | 23,75 | - |

Расстояние центра круглой перфорации от края ленты m | - | - | - | - | 6,86 | - |

Длина 100 последовательных шагов перфорации L | - | - | - | 475,0 | - | ±0,4 |

Примечания:

1. Ленту шириной 17,5 мм в новых разработках не применять.

2. Показатель "длина 100 шагов перфорации" гарантируется изготовителем ленты и контролю при приемке не подлежит.

________________

* Размер для справок.

1.3. Толщина неперфорированных лент должна быть не более 56 мкм. Номинальные значения толщины лент и предельные отклонения (а при необходимости и разнотолщинность лент в рулоне) должны быть установлены в стандартах и технических условиях на ленты конкретного типа.

Примечание. По требованию заказчика допускается изготавливать ленты толщиной свыше 56 мкм.

1.4. Толщина перфорированных лент должна быть не более 100 мкм для лент, изготовляемых на полиэтилентерефталатной основе, и не более 150 мкм для лент, изготовляемых на триацетатцеллюлозной основе и основах других типов.

1.5. Длина лент в рулоне должна быть установлена в стандартах и технических условиях на ленты конкретного типа.

2. МЕТОДЫ ИЗМЕРЕНИЙ*

________________

* Настоящие методы испытаний могут быть применены для контроля размеров и склеивающих лент.

2.1. Для определения ширины и толщины лент, размеров и расположения перфораций от каждого испытуемого рулона отбирают образец ленты длиной не менее 1,5 м, взятый на расстоянии 3-5 м от одного из концов рулона.

Для определения 100 шагов перфорации отбирают образец ленты длиной не менее 1 м.

2.2. Рекомендуются следующие атмосферные условия для измерения:

температура 15-35 °С;

относительная влажность 45-47%.

В случае наличия разногласий между изготовителем и потребителем контроль размеров следует проводить при температуре окружающего воздуха (23±2) °С и относительной влажности (50±5)%.

2.3. Ширину ленты, размеры и расположение перфораций проверяют при помощи приборов, обеспечивающих погрешность измерения ±0,002 мм.

Длину 100 шагов перфорации определяют при помощи линейки по ГОСТ 427 или измерительной рулетки по ГОСТ 7502, обеспечивающих погрешность измерения ±0,05 мм.

Ширину ленты определяют в пяти местах образца, равномерно распределенных по длине. Ширину перфорированных лент определяют в течение 1 ч после резки. За результат измерения ширины образца принимают среднее арифметическое значение результатов пяти измерений при условии, что расхождение между максимальным и минимальным результатами составляет:

0,007 мм - для лент, имеющих предельные отклонения 0,05 мм и менее для всех значений ширины ленты;

0,014 мм - для лент, имеющих предельные отклонения более 0,05 мм для значений ширины лент до 50 мм включительно;

0,028 мм - для лент, имеющих предельные отклонения более 0,05 мм для значений ширины лент свыше 50 мм.

За результат определения ширины ленты принимают среднее арифметическое значение результатов измерения всех отобранных образцов ленты.

Размеры В, С, D, Е, G перфорированных лент определяют в пяти местах образца, при этом размеры С, D, В следует проверять на пяти последовательных перфорациях каждого ряда.

Размеры В, d, m определяют в трех местах образца.

Размеры R, F на ленте не контролируют.

Размеры и расположения перфораций следует определять в течение 1 ч после перфорирования ленты.

Значение размеров определяют как среднее арифметическое значение результатов измерений.

2.4 Определение 100 шагов перфорации проводят на любой последовательности 100 шагов перфорации с обеих сторон ленты. За результат измерения принимают среднее арифметическое значение результатов измерения всех отобранных образцов.

2.5. Длину ленты определяют по счетчикам, установленным на лентопротяжных механизмах и обеспечивающим погрешность измерения ±1% измеряемой величины.

2.6. Толщину образца лент проверяют при помощи приборов, обеспечивающих погрешность измерения ±1 мкм. При использовании контактного метода приборы должны иметь плоскую измерительную поверхность диаметром не менее 2 мм и обеспечивать прижимное усилие 2

.

Толщину лент определяют двумя методами.

Метод А - непосредственного определения.

Толщину лент определяют в пяти местах образца, равномерно распределенных по длине и ширине.

За результат измерения толщины образца ленты принимают среднее арифметическое значение результатов пяти измерений, при условии, что расхождение между максимальным и минимальным результатами составляет:

0,001 мм - при значениях толщины ленты от 10 до 40 мкм включительно;

0,002 мм - при значениях толщины ленты свыше 40 мкм.

За результат определения толщины ленты принимают максимальное значение из результатов измерений всех отобранных образцов ленты, если в НТД на конкретный тип ленты нормирован односторонний допуск или среднее арифметическое значение результатов измерений всех отобранных образцов ленты, если в НТД на конкретный тип ленты нормирован двухсторонний допуск по толщине.

Метод Б - косвенного определения.

От начала и конца рулона лент отрезают по пять отрезков длиной не более 3 см. Эти десять отрезков складывают друг с другом рабочим слоем в одну сторону. Толщина такого пакета измеряется прибором.

За результат определения толщины лент принимают результат измерения толщины пакета, разделенный на десять.

Применение конкретного метода испытания устанавливается в НТД на конкретный вид ленты.

Метод А применяется в случае наличия разногласий между изготовителем и потребителем.

2.7.Разнотолщинность лент определяют как разность между максимальным (минимальным) результатом измерения толщины ленты на отобранных образцах и номинальным значением толщины ленты, указанным в технической документации.

2.8. Результаты измерения (вычисления) параметров лент должны иметь последнюю значащую цифру того же разряда, что и норма по данному показателю. При этом отсчет показаний приборов, подставляемых в формулы, и промежуточные расчеты должны проводиться с максимальной точностью и округлением окончательных результатов. Округление результатов проводят отбрасыванием значащих цифр справа до определенного разряда с возможным изменением цифры этого разряда.

ПРИЛОЖЕНИЕ

Справочное

КИНЕМАТОГРАФИЯ. 35-мм КИНОПЛЕНКА И МАГНИТНАЯ ЛЕНТА.

РАЗМЕРЫ РЕЗКИ И ПЕРФОРИРОВАНИЯ

ИСО 491-88

1. Назначение и область применения

Настоящий международный стандарт устанавливает размеры резки и перфорирования 35-мм неэкспонированной кинопленки, 35-мм магнитной ленты и типы применяемых перфораций.

2. Размеры

2.1. Измерения во время изготовления проводятся при температуре (23±2) °С. Изготовитель может указывать другие номинальные температуры, при которых проводятся измерения.

2.2. Размеры должны соответствовать указанным на чертеже и приведенным в табл.1 и 2. Они относятся к неэкспонированной кинопленке и магнитной ленте. Эти технические характеристики относятся к моменту резки и перфорирования.

2.3. Что касается 35-мм магнитных лент, то применяются размеры, указанные в табл.1 и 2 под обозначением "Тип Р" с шагом перфорации B и длиной любых 100 последовательных шагов перфорации L.

Типы перфораций

Таблица 3

Размеры, мм

Размер | Тип Р | Тип N | Тип АС |

А | 34,975±0,025 | 34,975±0,025 | 34,975±0,025 |

В | 4,75 ±0,01 | 4,75±0,01 | 4,75±0,01 |

В' | 4,74±0,01 | 4,74±0,01 | - |

С | 2,800 | 2,800 | 1,98±0,01 |

D | 1,98±0,01 | 1,850 | 1,850 |

Е | 2,01±0,05 | 1,01±0,05 | 2,18±0,05 |

F | 28,17±0,05 | 28,17±0,05 | 28,63±0,05 |

G | 0,025 max | 0,025 max | 0,025 max |

Н | - | 2,08 nominal | - |

R | 0,500 | - | 0,330±0,025 |

L | 475,0±0,4 | 475,0±0,4 | 475,0±0,4 |

L' | 474,0±0,4 | 474,0±0,4 | - |

Таблица 4

Размеры, дюйм

Размер | Тип Р | Тип N | Тип АС |

А | 1,377±0,001 | 1,377±0,001 | 1,377±0,001 |

В | 0,1870±0,0004 | 0,1870±0,0004 | 0,1870±0,0004 |

В' | 0,1866±0,0004 | 0,1866±0,0004 | - |

С | 0,1100±0,0004 | 0,1100±0,0004 | 0,0780±0,0004 |

D | 0,0780±0,0004 | 0,0730±0,0004 | 0,0730±0,0004 |

Е | 0,079±0,002 | 0,079±0,002 | 0,086±0,002 |

F | 1,109±0,002 | 1,109±0,002 | 1,127±0,002 |

G | 0,001 max | 0,001 max | 0,001 max |

Н | - | 0,082 nominal | - |

R | 0,020 | - | 0,013±0,001 |

L | 18,700±0,016 | 18,700±0,016 | 18,700±0,016 |

L' | 18,660±0,016 | 18,660±0,016 | - |

Примечания:

1. Несмотря на то, что в настоящее время применяется пленка с перфорацией типа N для съемки и контратипирования и перфорацией типа Р для фильмокопий, на будущее следует применять тип Р перфорации для всех 35-мм пленок.

2. Размеры L и L' представляют собой длину любых 100 последовательных шагов перфораций.

3. Размеры В' и L' (короткий шаг перфорации) введены для обеспечения требований непрерывной контактной печати на зубчатом барабане.

ПРИЛОЖЕНИЕ А

Дополнительная информация

(настоящее приложение не является частью данного стандарта)

A.1. Унификация перфорирования

Постоянство шага, размера перфорации и расстояния от края пленки до ближайшей кромки перфорации (размеры В или В', С и D, Е) - важные факторы, влияющие на устойчивость изображения. Колебания этих размеров в пределах рулона от одной перфорации к соседней более важны, чем колебания от рулона к рулону. В действительности наиболее важным фактором является максимальное отклонение одной перфорации от последующей в пределах любой небольшой группы последовательных перфораций.

А.2. Стабильность размеров

В течение срока использования пленка может иметь усадку или набухать из-за изменений температуры, потери или увеличения содержания влаги. Она также может иметь усадку из-за потери части растворителя или пластификатора. Эти изменения могут привести к изменениям размеров. Изменения обычно одинаковы в пределах рулона.

А.3. Определение низкоусадочной пленки

Низкоусадочная пленка - пленка, которая имеет усадку не более чем 0,2% ее первоначальных размеров на момент резки и перфорирования, после того как она:

а) лежала в обычной потребительской упаковке в течение 6 мес при рекомендованных условиях хранения;

б) была экспонирована;

в) была обработана и высушена по рекомендации изготовителя;

г) хранилась на складе в рулоне в течение времени, не превышающем 30 дней от 18 до 24 °С и относительной влажности от 50 до 60% и экспонировалась.

Измерения проводят при температуре и относительной влажности, определенных в п.3.1.

А.4. Выбор шага перфорации

Выбор разного шага (В - длинный шаг, В' - короткий шаг) для оригиналов фильмов (негативов) и фильмокопий (позитивов) зависит от необходимости печати и типа используемого аппарата. В обычном типе копировального аппарата оригинал фильма и фильмокопия движутся, соприкасаясь на зубчатом барабане. Следовательно, оригинал фильма должен иметь более короткий шаг, чем фильмокопия в примерном соотношении толщины пленки к радиусу кривизны зубчатого барабана. В современной конструкции печатающего зубчатого барабана разница шагов равна 0,3%, причем опыт показывает, что приемлем допуск ±0,1%.

Для пленок с низкоусадочной основой обычно в практике печати фильмов изготовитель устанавливает шаг оригинала фильма на 0,2% короче шага пленки, на которой он будет печататься. Дополнительная усадка, возникающая в оригинале фильма из-за обработки и старения, перед печатью должна привести к оптимальному (0,3±0,1)% укороченному шагу.

А.5. Влияние относительной влажности

Обычно кинопленки набухают, когда подвергаются воздействию высокой относительной влажности. Этот фактор следует принимать во внимание при проектировании оборудования.

Текст документа сверен по:

М.: Издательство стандартов, 1995