ГОСТ Р ЕН 15195-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтепродукты жидкие

СРЕДНИЕ ДИСТИЛЛЯТНЫЕ ТОПЛИВА

Метод определения задержки воспламенения и получаемого цетанового числа (DCN) сжиганием в камере постоянного объема

Liquid petroleum products. Middle distillate fuels. Method for determination of ignition delay and derived cetane number (DCN) by combustion in a constant volume chamber

ОКС 75.160.20

Дата введения 2012-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 июля 2011 г. N 181-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 15195:2007* "Нефтепродукты жидкие. Определение задержки воспламенения и получаемого цетанового числа (DCN) средних дистиллятных топлив путем сжигания в камере постоянного объема" [EN 15195:2007 "Liquid petroleum products - Determination of ignition delay and derived cetane number (DCN) of middle distillate fuels by combustion in a constant volume chamber", IDT].

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им национальные стандарты и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения задержки воспламенения средних дистиллятных топлив для двигателей с воспламенением от сжатия с использованием камеры сгорания постоянного объема, предназначенной для воспламенения от сжатия при вводе топлива в сжатый воздух при заданных значениях давления и температуры. По результатам измерения задержки воспламенения проводят расчет получаемого цетанового числа (DCN).

1.2 Настоящий стандарт применим к дизельным топливам, включая топлива, содержащие метиловые эфиры жирных кислот (FAME). Метод также применим к дизельным топливам ненефтяного происхождения. Пользователь настоящего стандарта при применении настоящего метода к нестандартным дизельным топливам должен учитывать, что соотношение между получаемым цетановым числом и задержкой воспламенения в реальном двигателе еще не изучено до конца. Стандарт применим к задержке воспламенения в диапазоне от 3,3 до 6,4 мс (от 61 до 34 DCN).

Анализатор воспламенения может определять более короткие и более длинные задержки воспламенения, но точность метода при этом может ухудшиться.

Примечание - Выражение "% об./об." используется для обозначения процентов по объему, а "% масс./масс." - процентов по массе.

1.3 Применение настоящего стандарта может быть связано с использованием в процессе испытания опасных материалов, операций и оборудования. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил техники безопасности и охраны труда, а также за определение пригодности законодательных ограничений до применения настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN ISO 3170, Petroleum liquids - Manual sampling (ISO 3170:2004) [Нефтепродукты жидкие. Ручной отбор проб (ИСО 3170:2004)]

EN ISO 3171, Petroleum liquids - Automatic pipeline sampling (ISO 3171:1988) [Нефтепродукты жидкие. Автоматический отбор из трубопровода (ИСО 3171:1988)]

EN ISO 3696, Water for analytical laboratory use - Specification and test methods (ISO 3696:1987) [Вода для применения в аналитической лаборатории. Технические условия и методы испытания (ИСО 3696:1987)]

EN ISO 5165:1998, Petroleum products - Determination of ignition quality of diesel fuels - Cetane engine method (ISO 5165:1998) [Нефтепродукты жидкие. Определение качества воспламенения дизельных топлив. Моторный метод определения цетанового числа (ИСО 5165:1998)]

ISO 1998-2:1998, Petroleum industry - Terminology - Part 2: Properties and tests (Нефтяная промышленность. Терминология. Часть 2. Свойства и методы испытаний)

ISO 4010, Diesel engines - Calibrating nozzie, delay pintie type (Двигатели дизельные. Калибровочная форсунка с задержкой штифтового типа)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 цетановое число [cetane number (CN)]: Мера характеристики воспламенения топлива в стандартизованном моторном испытании по шкале, определяемой эталонными топливами.

Примечание 1 - CN определяется как объемный процент гексадекана (цетана) в эталонной смеси, имеющей ту же самую задержку воспламенения, что и анализируемое топливо. Более высокое значение CN соответствует более короткой задержке воспламенения.

Примечание 2 - ИСО 1998-2 определяет CN как число по стандартной шкале, отмечая качество воспламенения дизельного топлива в стандартизованных условиях, но для настоящего стандарта это определение дается как альтернативное.

3.2 задержка воспламенения [ignition delay (ID)]: Период времени в миллисекундах между началом ввода топлива и началом воспламенения.

Примечание - В соответствии с настоящим стандартом этот период определяют датчиками движения и давления.

3.3 получаемое цетановое число [derived cetane number (DCN)]: Значение, полученное по формуле, устанавливающей зависимость цетановых чисел от результата определения задержки воспламенения в анализаторе сжигания.

3.4 общепринятое опорное значение [accepted reference value (ARV)]: Значение, используемое в качестве согласованной референтной величины.

Примечание - Это значение может быть получено на основании результатов научных исследований, установленных аккредитованной организацией, или на основе межлабораторных испытаний под руководством научной или инженерной группы.

3.5 проба для контроля качества результатов испытаний (quality control sample): Стабильный и однородный материал(ы), аналогичный по своей природе материалам, подвергаемым испытаниям, хранящийся надлежащим образом для обеспечения целостности пробы и доступный в достаточном количестве для повторных, долговременных испытаний.

3.6 калибровочная жидкость (calibration reference fluid): Стабильная и однородная жидкость, используемая для калибровки характеристик анализатора воспламенения.

3.7 референтная жидкость для верификации (verification reference fluid): Стабильная и однородная жидкость, используемая для верификации характеристик анализатора воспламенения.

4 Условные обозначения

- температура хладагента инжектора;

- минимальная температура хладагента инжектора;

- максимальная температура хладагента инжектора;

- минимальная температура воздуха камеры сгорания;

- максимальная температура воздуха камеры сгорания;

- минимальная температура датчика давления камеры сгорания;

![]() - максимальная температура датчика давления камеры сгорания.

- максимальная температура датчика давления камеры сгорания.

5 Сущность метода

Порцию испытуемого топлива вводят в камеру сгорания постоянного объема со сжатым воздухом. Датчики определяют начало впрыска и начало воспламенения в каждом однократном цикле. Полная процедура испытания состоит из 15 предварительных циклов, обеспечивающих установление равновесия аппаратуры, и 32 последующих циклов для получения значения задержки воспламенения. Значение средней задержки воспламенения (ID) этих 32 циклов используют для расчета получаемого цетанового числа (DCN) по [1]-[3]. Значение DCN, полученное настоящим методом, соответствует значению цетанового числа CN, получаемого в результате полноразмерных испытаний моторным методом по ЕН ИСО 5165.

6 Реактивы и материалы

6.1 Вода

При отсутствии других указаний вода должна отвечать требованиям класса 3 по ЕН ИСО 3696.

6.2 Жидкость системы охлаждения

Смесь 50:50 по объему радиаторного антифриза, например этиленгликоля, с водой (6.1).

Примечание - Данная смесь должна соответствовать требованиям по температуре кипения. Жидкость обеспечивает определенную защиту системы охлаждения от коррозии, поэтому изменение ее состава может изменить теплопередачу и скорость установления режима. Процедура корректировки качества жидкости на основе этиленгликоля приведена в инструкции производителя антифриза.

6.3 Калибровочная жидкость

Используют гептан чистотой не менее 99,5%, для которого принято значение задержки воспламенения 3,78 мс.

Примечание - Если неизвестна начальная чистота гептана, а также после длительного хранения калибровочной жидкости рекомендуется проверить ее чистоту по [4].

6.4 Референтная жидкость для верификации

Метилциклогексан чистотой не менее 99,0%, используют в качестве референтной жидкости, для которой принято значение задержки воспламенения 10,4 мс.

Примечание - Если начальная чистота метилциклогексана неизвестна, а также после длительного хранения референтной жидкости рекомендуется проверить ее чистоту по [4].

6.5 Проба для контроля качества результатов испытаний.

6.6 Воздух для заполнения камеры сгорания

Воздух, содержащий (20,9±1,0)% об. кислорода, менее 0,003% об. углеводородов и менее 0,025% об. воды.

Примечание - Влияние изменения состава воздуха в настоящее время находится в стадии исследования. Предельные значения установлены на практике.

6.7 Рабочий воздух

Свободный от масла сжатый воздух, содержащий менее 0,1% об. воды, давлением не менее 1,5 МПа.

6.8 Сжатый азот чистотой не менее 99,9% об.

7 Аппаратура

7.1 Анализатор сжигания

7.1.1 Общие положения

Аппаратура описана более подробно в приложении А. Вопросы монтажа, процедуры настройки, а также подробное описание системы приведены в инструкции по эксплуатации производителя.

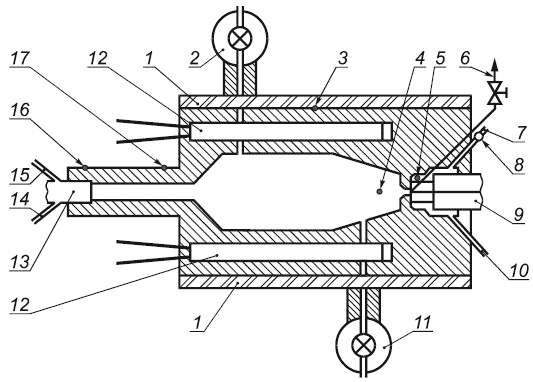

Стандартная система состоит из: нагреваемой камеры сгорания (7.1.2) с охлаждением жидкостью указанных поверхностей; клапанов входа/выхода, расположенных снаружи камеры, и связанных с ними трубопроводов; насоса для дозирования подачи топлива с пневматическим приводом; системы, поддерживающей постоянное давление подачи топлива; системы циркуляции хладагента; соленоидов, датчиков (чувствительных элементов) фитингов для настройки и подсоединения вспомогательных сжатых газов. На рисунке 1 представлена схема анализатора сжигания.

|

Условные обозначения:

- давление камеры сгорания;

- давление воздуха камеры сгорания, также давление воздуха заполнения камеры;

- давление воздуха привода инжектора;

- давление воздуха привода клапана входа/выхода (манометр);

- давление топливного резервуара с пробой (манометр);

- температура внешней поверхности камеры сгорания;

- температура насоса, дозирующего топливо;

- температура датчика давления камеры сгорания (

);

- температура воздуха камеры сгорания (

), также температура воздуха заполнения камеры;

- температура (используется для диагностики);

- температура хладагента (форсунки) инжектора (

);

- температура возврата хладагента;

- датчик движения иглы форсунки инжектора;

- цифровой сигнал - привод дозирования топлива;

- цифровой сигнал - привод клапана входа;

- цифровой сигнал - привод клапана выхода;

![]() - воздух заполнения камеры;

- воздух заполнения камеры;![]() - воздух привода клапана входа/выхода;

- воздух привода клапана входа/выхода;![]() - азот вспомогательного топливного резервуара;

- азот вспомогательного топливного резервуара;![]() - воздух двигателя насоса, дозирующего топливо;

- воздух двигателя насоса, дозирующего топливо;![]() - система охлаждения;

- система охлаждения;![]() - топливо высокого давления

- топливо высокого давления

1 - подача воздуха для заполнения камеры; 2 - изоляция; 3 - клапан входа; 4 - сброс углеводородов; 5 - слив форсунки; 6 - форсунка инжектора; 7 - насос дозирования топлива; 8 - топливный резервуар с пробой; 9 - плунжер; 10 - клапанное соединение; 11 - подача сжатого азота во вспомогательный топливный резервуар; 12 - клапанное соединение; 13 - емкость сброса воздуха пневматического двигателя; 14 - элементы нагрева насоса; 15 - сброс углеводородов; 16 - слив насоса; 17 - подача сжатого воздуха во вспомогательный привод; 18 - выход в систему вентиляции; 19 - дренаж; 20 - теплообменник жидкость-воздух; 21 - воздушный фильтр; 22 - вентилятор; 23 - емкость с хладагентом; 24 - нагревательные элементы камеры; 25 - клапан выхода; 26 - кожух охлаждения датчика давления камеры сгорания; 27 - камера сгорания; 28 - штырек расширения иглы форсунки инжектора

Рисунок 1 - Схема анализатора сжигания

7.1.2 Камера сгорания

Стальная камера сгорания вместимостью (0,213±0,002) дм описана более подробно в приложении А.

7.2 Фильтрующая система

Фильтр с номинальным размером пор 3-5 мкм из стеклянного волокна, политетрафторэтилена (PTFE) или нейлона, размер которого должен соответствовать аппаратуре для фильтрования пробы (8.4).

8 Отбор проб

8.1 Если нет других указаний, отбор проб проводят в соответствии с ЕН ИСО 3170 или ЕН ИСО 3171.

8.2 Отбирают и хранят пробы в непрозрачной емкости для сведения к минимуму контакта с ультрафиолетовым (УФ) облучением, которое может вызвать химические реакции, влияющие на значение задержки воспламенения. Если проба не проанализирована в течение 24 ч, ее хранят в темном месте, прохладном/холодном помещении, желательно в атмосфере инертного газа.

Примечание 1 - Воздействие на нефтяные топлива УФ-облучения с длиной волны менее 550 нм даже в течение короткого периода времени влияет на задержку воспламенения [5].

Примечание 2 - Образование пероксидов и радикалов, которые влияют на задержку воспламенения, сводят к минимуму хранением пробы в темном месте в атмосфере азота в холодильнике при температуре ниже 10°С.

8.3 Доставленную в лабораторию пробу перед испытанием выдерживают при температуре 18°С-32°С.

8.4 Фильтруют лабораторную пробу через фильтр (7.2) при температуре окружающей среды без использования вакуума. Используют сворачиваемый фильтр или шприц с установленным фильтром. Фильтрованную пробу помещают в непрозрачную емкость.

ВНИМАНИЕ! Стеклянный шприц может треснуть или разбиться, если прикладывать чрезмерные усилия к плунжеру или если стекло имеет дефекты.

9 Сборка и монтаж аппаратуры

В приложениях А и В подробно описана сборка и установка аппаратуры. Аппаратуру необходимо располагать на уровне пола для облегчения подключения всех вспомогательных линий, инженерного и технического обеспечения. Потребитель должен обеспечить соответствие всем местным и национальным требованиям. Аппаратура должна работать при температуре окружающей среды 18°С-32°С. Выхлопные газы должны быть отведены в систему отсоса отходящих газов низкого давления.

Примечание - Система охлаждения и дозирующий насос удовлетворительно работают при температуре 18°С-32°С.

Предупреждение 1 - Аппаратура требует импульсной подачи сжатого воздуха при высоком давлении через короткие промежутки времени.

Предупреждение 2 - Уровень шума без системы подавления шума - примерно 86 дБ на расстоянии 1,5 м и примерно 77 дБ - при подавлении шума. Местные меры можно применять при высоком уровне шума, но необходима защита ушей во время работы оборудования.

10 Подготовка аппаратуры

10.1 Пуск системы и прогрев

10.1.1 Подробное описание процедуры приведено в инструкции производителя.

10.1.2 Включают электрическое питание анализатора воспламенения и насоса хладагента.

10.1.3 Прогревают систему.

10.1.4 Значения давления азота и воздуха пневмоприводов приведены в руководстве по эксплуатации от производителя анализатора.

10.1.5 Контролируют температуру хладагента. Следуют процедуре диагностики по инструкции производителя, если нет необходимости установки специальных значений температуры и допускаемых отклонений.

10.2 Стандартные условия работы

10.2.1 Устанавливают температуру насоса, дозирующего топливо, (35±3)°С.

10.2.2 Устанавливают давление воздуха для заполнения камеры сгорания (2,137±0,007) МПа.

10.2.3 Проверяют герметичность камеры сгорания путем измерения падения давления во время проверки заполнения в соответствии с инструкцией производителя. Следуют процедуре диагностики, приведенной в инструкции, если падение давления выше указанного значения.

Примечание - Высокое значение падения давления свидетельствует о неудовлетворительной герметичности камеры сгорания.

10.3 Стандартные условия испытания

Примечание - Стандартные условия испытания достигаются после 15 (предварительных) циклов сгорания. Рассматривают только условия испытания во время последующих 32 (измерений) циклов сгорания.

10.3.1 Проводят испытание пробы в соответствии с разделом 12.

10.3.2 Обеспечивают разность значений минимальной и максимальной температур, зарегистрированных в течение 32 измерений циклов сжигания для хладагента инжектора, и

в диапазоне, приведенном в таблице 1. Если температура находится вне диапазона в любой момент при проведении измерения, устанавливают температуру в соответствии с инструкцией, представленной производителем, и повторяют испытание пробы по 10.3.1.

Примечание - Температуры ,

,

,

и

![]() печатаются как дополнительные выходные данные. Значение

печатаются как дополнительные выходные данные. Значение показывается на мониторе компьютера во время проведения испытания.

10.3.3 Обеспечивают разницу между максимальным и минимальным значениями температуры, регистрируемыми во время 32 циклов измерения сгорания для воздуха камеры сгорания, и

в диапазоне, приведенном в таблице 1.

Примечание - Температуру воздуха камеры сгорания первоначально устанавливают при заводской калибровке, а затем настраивает при калибровке характеристик аппаратуры потребитель. Типичный диапазон температур камеры сгорания - от 515°С до 565°С.

10.3.4 Обеспечивают разницу между максимальным и минимальным значениями температуры, регистрируемыми во время 32 циклов измерения сжигания для датчика давления камеры сгорания, и

в диапазоне, приведенном в таблице 1.

Примечание - Типичные температуры датчика давления камеры сгорания находятся в диапазоне от 120°С до 160°С.

Таблица 1 - Типичные условия стандартного испытания

Позиция | Температура, °С |

Температура хладагента инжектора | 50±4 |

Температура воздуха камеры сгорания |

|

Температура датчика давления камеры сгорания |

|

10.4 Окончательный контроль

Если условия по 10.1-10.3 выполнены, то анализатор сжигания готов для проведения измерений и/или калибровки и верификации. Если одно или более условий не выполняются, следуют процедуре диагностики в инструкции производителя, чтобы идентифицировать, а затем устранить неисправность.

11 Калибровка, верификация и контроль качества (QC)

11.1 Общие положения

Калибровку и верификацию аппаратуры проводят через регулярные интервалы, не превышающие один месяц, и каждый раз, когда контрольные параметры верификации и контроля качества находятся вне допустимых пределов, приведенных в таблице 2.

Примечание - Дополнительные советы по техническому обслуживанию аппаратуры - см. приложение С.

Таблица 2 - Допустимые пределы параметров для аппаратуры при калибровке и верификации

Жидкость | Режим испытаний | Допустимые пределы, мс |

Калибровка (гептан) | Однократный | 3,78±0,06 |

Калибровка (гептан) | Средний из трех | 3,78±0,01 |

Верификация (метилциклогексан) | Однократный | 10,4±0,6 |

Верификация (метилциклогексан) | Средний из двух | 10,4±0,5 |

11.2 Калибровка

11.2.1 Очищают чувствительную поверхность и весь кожух датчика давления камеры сгорания в соответствии с инструкцией производителя.

11.2.2 Измеряют задержку воспламенения калибровочной жидкости (6.3) три раза, следуя процедуре, приведенной в разделе 12.

11.2.3 Фиксируют результаты трех единичных результатов испытаний и среднее значение трех результатов и проверяют их на соответствие требованиям, приведенным в таблице 2. При соответствии требованиям аппаратуру считают откалиброванной и пригодной для проведения верификации.

11.2.4 Если значения результатов испытаний по 11.2.3 не соответствуют пределам, приведенным в таблице 2, то аппаратура не готова для использования и требуется настройка температуры воздуха камеры сгорания. Еще раз устанавливают температуру поверхности камеры сгорания, настраивают температуру воздуха, выдерживают время стабилизации не менее 10 мин и повторяют испытание по 11.2.2.

Примечание - Задержка воспламенения увеличивается с понижением температуры воздуха и соответственно уменьшается с повышением температуры воздуха камеры сгорания.

11.3 Верификация аппаратуры

11.3.1 Измеряют дважды задержку воспламенения жидкости для верификации (6.4) в соответствии с процедурой, приведенной в разделе 12.

11.3.2 Если два единичных результата испытаний и среднее значение двух результатов испытаний находятся в пределах, приведенных в таблице 2, калиброванную аппаратуру считают проверенной, установленные требования выполненными и аппаратуру пригодной к использованию.

11.3.3 Если значения результатов испытаний по 11.3.2 находятся вне пределов, приведенных в таблице 2, то отмечают неисправность системы и аппаратуру не допускают к использованию. Следуют процедурам диагностики по инструкции производителя для идентификации и устранения причин.

11.4 Контроль качества результатов испытаний (QC)

11.4.1 Для обеспечения непрерывной удовлетворительной работы анализатора воспламенения необходимо выполнить процедуру контроля качества результатов испытаний. Пробы для контроля качества результатов испытаний необходимо анализировать с определенной периодичностью, результаты контроля необходимо фиксировать и сохранять (см. 6.5).

11.4.2 Проводят измерения с целью контроля качества на одной или нескольких пробах ежедневно после подготовки анализатора сжигания к работе, а также каждый раз после установки или замены расходных материалов, например газов.

Примечание 1 - При непрерывной работе рекомендуемый интервал для измерений QC - не менее чем через каждые 10 проб.

Примечание 2 - Содержание кислорода в сжатом воздухе камеры сгорания может меняться в каждой партии (баллонах). Значительные изменения будут приводить к изменению задержки воспламенения (более высокое содержание кислорода приводит к уменьшению задержки воспламенения).

11.4.3 Если результаты QC выходят за установленные пределы, проводят корректирующие операции, начиная с повторения процедур калибровки и верификации.

12 Проведение испытаний

12.1 Контролируют, чтобы стандартные условия работы по 10.2 были установлены.

12.2 Промывают систему ввода топлива фильтрованной пробой (В.1, приложение В).

12.3 Очищают и заполняют систему дозирования топлива фильтрованной пробой (В.2, приложение В).

12.4 Начинают выполнение процедуры испытания (В.3, приложение В).

12.5 Контролируют, чтобы в течение испытания все условия находились в пределах, приведенных в 10.2 и таблице 1. Если условия соблюдаются, продолжают испытания в соответствии с 12.6. Если одно или более условий не находятся в указанных пределах, необходимо провести диагностику в соответствии с руководством производителя для идентификации и устранения источника отклонений и исключить результат испытания.

12.6 Фиксируют среднее значение задержки воспламенения ID в миллисекундах до ближайшего значения с точностью 0,001 мс.

12.7 Очищают систему дозирования топлива (В.4, приложение В).

13 Расчет

Рассчитывают получаемое цетановое число DCN по среднему значению задержки воспламенения ID мс (12.6), по следующей формуле

![]() , (1)

, (1)

где - среднее значение задержки воспламенения, мс.

Примечание - Формула зависимости задержки воспламенения и получаемого цетанового числа первоначально была выведена в 1997 г. [6]. В 2005 г. формула была оценена вновь группами EI и АСТМ в результате корреляции данных по цетановому числу от IP и NEG (Национальная группа обмена схем корреляции двигателей с дизельным топливом) и данных задержки воспламенения на одних и тех же пробах от IP и NEG IQT схем корреляции, скорректированных в течение ряда лет [7]. В 2006 г. другая оценка АСТМ [8] привела к настоящей формуле, которая оказалась оптимально пригодной для диапазона цетановых чисел, указанных во введении.

14 Представление результатов

В отчете (протоколе испытаний) записывают среднее значение задержки воспламенения (ID) (мс) с точностью 0,01 мс для значений менее 10,0 мс и с точностью 0,1 мс - для значений более 10,0 мс.

В отчете (протоколе испытаний) записывают значение получаемого цетанового числа (DCN), рассчитанное по формуле (1) с точностью 0,1.

15 Прецизионность

15.1 Общие положения

Прецизионность получена по результатам статистического анализа, выполненного в соответствии со стандартом [9] по результатам межлабораторных испытаний различных по составу топлив, включая нефтяные и нестандартные топлива, топлива с добавками и без добавок, улучшающих воспламенение, в диапазоне задержки воспламенения 3,3-6,4 мс.

Примечания

1 Результаты межлабораторных испытаний и их статистическая оценка изложены в [10] и дополнены отчетом АСТМ [8]. Прецизионность DCN была пересчитана в [8] по формуле (1).

2 В связи с наблюдаемым специфическим эффектом влияния матрицы пробы топлив настоящий стандарт может давать завышенные значения цетановых чисел для некоторых топлив по сравнению с ЕН ИСО 5165, в то время как для других топлив могут получаться заниженные значения в сравнении с ЕН ИСО 5165.

15.2 Повторяемость

Расхождение двух результатов испытаний, полученных одним и тем же оператором с использованием одной и той же аппаратуры при постоянных рабочих условиях на идентичном исследуемом материале при нормальном и правильном использовании метода, может превышать значения таблицы 3 только в одном случае из 20. Примеры прецизионности приведены в таблицах 3А и 3В для информации пользователя.

15.3 Воспроизводимость

Расхождение двух независимых результатов испытаний, полученных разными операторами в разных лабораториях на идентичном исследуемом материале при нормальном и правильном использовании метода, может превышать значения таблицы 3 только в одном случае из 20. Примеры прецизионности приведены в таблицах 3А и 3В для информации пользователя.

Таблица 3 - Показатели прецизионности

Показатель прецизионности | Задержка воспламенения ID, мс | Получаемое цетановое число DCN |

Повторяемость | 0,0465 (ID-2,432) | 0,85 |

Воспроизводимость | 0,0777(ID-0,7679) | 0,0582(DCN+4,0) |

Таблица 3А - Примеры прецизионности для задержки воспламенения

ID, мс | ||

3,7 | 0,059 | 0,228 |

4,2 | 0,082 | 0,267 |

4,7 | 0,105 | 0,306 |

5,2 | 0,129 | 0,345 |

5,7 | 0,152 | 0,384 |

6,2 | 0,175 | 0,422 |

Таблица 3В - Примеры прецизионности для получаемого цетанового числа

DCN | ||

34 | 0,85 | 2,21 |

40 | 0,85 | 2,56 |

45 | 0,85 | 2,85 |

50 | 0,85 | 3,14 |

55 | 0,85 | 3,43 |

61 | 0,85 | 3,78 |

16 Протокол испытаний

Протокол испытаний должен содержать:

а) ссылку на настоящий стандарт;

b) тип и полную идентификацию продукта, подвергаемого испытанию;

c) результаты испытаний (раздел 14);

d) любое отклонение по согласованию или иное от указанной процедуры испытания;

e) дату проведения испытания.

Приложение А

(обязательное)

Описание аппаратуры

А.1 Общие положения

Аппаратура (анализатор сжигания) состоит из камеры сгорания, снабженной подсистемами подачи воздуха и топлива, измерения температуры, давления и движения иглы форсунки.

А.2 Описание аппаратуры и сборки

А.2.1 Камера сгорания (рисунок А.1) из нержавеющей стали вместимостью (0,213±0,002) л с нагревателями (А.2.1.1), снабженная отверстиями для датчиков температуры, датчика давления, клапанами входа/выхода с сервоприводами и поверхностями, предназначенными для охлаждения камеры сгорания.

А.2.1.1 Нагреватели, картриджи нагревателей, встраиваемые в стенки камеры сгорания.

А.2.1.2 Клапан камеры сгорания, клапаны входа/выхода с пневматическим приводом, позволяющие заполнять камеру сгорания сжатым воздухом и освобождать от газов, образующихся при сгорании.

А.2.2 Система дозирования топлива, включающая все компоненты для повторного ввода топлива в камеру сгорания и датчик для точного определения момента дозирования топлива.

А.2.2.1 Топливный резервуар, плавающий плунжер из нержавеющей стали, монтируемый на верхней части насоса для дозирования топлива, с соответствующими фитингами для подсоединения к источнику газообразного азота.

А.2.2.2 Насос для дозирования топлива с пневматическим приводом, включающий:

А.2.2.2.1 Систему нагревания и регулирования температуры дозирующего насоса.

А.2.2.2.2 Емкость для сброса, сводящую к минимуму отклонения давления во время работы дозирующего насоса.

А.2.2.3 Сборка дозатора топлива, имеющая внутреннее отверстие, кончик форсунки инжектора штифтового типа, винт для установки отверстия форсунки и контргайку, механизм, обеспечивающий необходимую чувствительность движения иглы форсунки инжектора.

|

1 - изоляция; 2 - клапан входа; 3 - температура внешней поверхности камеры сгорания (); 4 - температура воздуха заполнения (

); 5 - температура прохода хладагента форсунки инжектора (

); 6 - сброс углеводородов; 7 - возврат хладагента; 8 - температура возврата хладагента; 9 - форсунка инжектора; 10 - вход хладагента; 11 - клапан выхода; 12 - элементы нагрева камеры сгорания; 13 - датчик давления камеры сгорания и кожух хладагента; 14 - вход хладагента; 15 - возврат хладагента; 16 - температура датчика давления камеры сгорания (

); 17 - датчик температуры, используемый для диагностики

Рисунок А.1 - Схема камеры сгорания

А.2.2.3.1 Форсунка инжектора представляет собой градуированную форсунку с задержкой штифтового типа, отвечающую требованиям ИСО 4010.

А.2.2.3.2 Гайка для настройки давления, обеспечивающая высвобождение топлива в соответствии с условиями, приведенными в руководстве производителя. Каждый раз, когда сборку форсунки вновь перебирают и/или заменяют, используют тестер отверстия форсунки дозирования, предпочтительно с преобразователем для более точного определения давления открытия форсунки.

А.2.2.3.3 Датчик движения иглы форсунки устанавливают таким образом, чтобы чувствительная поверхность датчика контактировала с поверхностью повторителя иглы инжектора.

Примечание - Более подробные данные приведены в инструкции производителя.

А.2.3 Датчики температуры дозатора хладагента и воздуха камеры сгорания должны быть установлены на определенную глубину с использованием специальных поставляемых инструментов.

Примечание - Описание инструментов для установки датчика температуры на определенную глубину приведено в инструкции производителя.

А.2.4 Система охлаждения и средство теплообмена предназначены для регулирования и поддержания определенной температуры важных частей оборудования - форсунки инжектора и датчика давления камеры сгорания и служат для предупреждения перегрева системы (см. А.3.1, примечание).

А.3 Вспомогательные узлы

А.3.1 Электропитание состоит из кабеля, обеспечивающего ток 20 А.

Примечание - Резервный источник бесперебойного питания (UPS), который обеспечивает электропитание для системы охлаждения во время отключения электропитания, рекомендуется применять для предотвращения выхода из строя датчика давления камеры сгорания и высокотемпературных прокладок.

А.3.2 Система сжатого воздуха, используемая для заполнения камеры сгорания и приводящая в действие дозирующий насос и клапаны камеры.

А.3.2.1 Воздух заполнения используют для заполнения камеры сгорания (см. 6.6, примечание) с калиброванным датчиком давления.

А.3.2.2 Рабочий воздух используют для обеспечения функционирования пневматического привода насоса, дозирующего топливо, и переключения клапанов входа и выхода камеры сгорания.

Примечание - Для правильной установки давления рекомендуется обращаться к инструкции производителя.

А.3.3 Система инертного газа - азота (6.8) для обеспечения давления в топливном резервуаре.

Примечание - Для правильной установки давления рекомендуется обращаться к инструкции производителя.

А.3.4 Система вытяжной вентиляции - система удаления газов низкого давления всасывания (менее 125 Па) для удаления выхлопных газов.

Примечание - Потребитель несет ответственность за приведение в соответствие системы вентиляции с существующими правилами удаления выхлопных газов.

А.4 Система сбора данных и контроля

А.4.1 Система управления, обеспечивающая автоматический контроль основной системы и устройств подсистемы.

Примечание - Для ознакомления с подробным описанием системы электронного регулирования рекомендуется обращаться к инструкции производителя.

А.4.2 Система обработки - система сбора и обработки всех основных сигналов от температурных датчиков, датчиков давления и датчика перемещения иглы форсунки.

А.5 Вспомогательная аппаратура

А.5.1 Инструмент поршня топливного резервуара, предназначенный для помещения поршня в топливный резервуар и удаления его из топливного резервуара.

А.5.2 Инструмент установки глубины.

А.5.3 Другие инструменты.

Приведены в инструкции производителя.

Приложение В

(обязательное)

Подробное описание процедуры поддержания стандартных условий испытаний

В.1 Промывка системы дозирования топлива

В.1.1 Заполняют резервуар фильтрованной пробой.

В.1.2 Устанавливают крышку топливного резервуара и подсоединяют линию азота к крышке.

В.1.3 Открывают клапан подачи азота. Открывают клапан слива насоса, дозирующего топливо, на достаточное время, чтобы промыть насос, дозирующий топливо, и провести слив из проходов. Закрывают клапан слива насоса, дозирующего топливо. Открывают клапан слива форсунки инжектора, чтобы промыть топливную линию и форсунку инжектора от остатков пробы.

В.1.4 Закрывают клапан подачи азота. Закрывают клапан слива форсунки инжектора.

В.1.5 Отсоединяют линию подачи азота от крышки топливного резервуара и удаляют крышку.

В.2 Заполнение и очистка системы дозирования топлива

В.2.1 Заполняют резервуар фильтрованной пробой.

В.2.2 Вновь устанавливают крышку топливного резервуара и подсоединяют линию подачи азота к топливному резервуару. Открывают клапан подачи азота на несколько секунд, а затем закрывают снова. Открывают клапан слива насоса, дозирующего топливо, для очистки насоса и держат открытым до тех пор, пока наблюдается непрерывный поток топлива на выходе из клапана. Закрывают клапан слива насоса, дозирующего топливо.

В.2.3 Открывают клапан слива форсунки инжектора для очистки топливной линии и форсунки инжектора и держат открытым до тех пор, пока наблюдается непрерывный поток топлива на выходе из клапана. Закрывают клапан слива форсунки инжектора.

В.2.4 Отсоединяют линию подачи азота от крышки топливного резервуара и снимают крышку.

В.2.5 Контролируют топливный резервуар на содержание топлива. При отсутствии повторяют процедуры по В.2.1-В.2.4.

В.2.6 Заполняют топливный резервуар фильтрованной пробой, оставляя достаточное пространство в резервуаре, чтобы поместить поршень топливного резервуара.

В.2.7 Помещают поршень топливного резервуара в топливный резервуар, используя инструмент поршня топливного резервуара (А.5.1). Опускают поршень в топливный резервуар до тех пор, пока топливо не начнет протекать между резервуаром и поршнем. Удаляют инструмент поршня топливного резервуара.

В.2.8 Вновь устанавливают крышку топливного резервуара, подсоединяют линию подачи азота и открывают клапан.

В.3 Последовательность испытания

В.3.1 Общие положения

В.3.1.1 Полный цикл испытания состоит из 15 предварительных (предварительных дозирований) и 32 последующих (испытательных дозирований) автоматических циклов сгорания. Цикл сжигания включает первоначальное заполнение камеры сжатым воздухом до установления давления испытания, затем дозирование порции испытуемого топлива в нагретую камеру сгорания и последующее освобождение от газов сгорания. Во время цикла сгорания датчик движения иглы форсунки измеряет движение иглы форсунки инжектора и датчик давления камеры сгорания измеряет давление в камере сгорания.

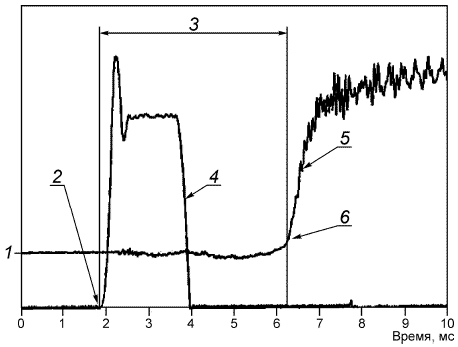

В.3.1.2 Сигналы от датчика движения иглы форсунки и датчика давления камеры сгорания определяют начало дозирования пробы и начало сгорания. Пример выходных сигналов этих датчиков в зависимости от времени для одного цикла сгорания в одной последовательности испытания приведен на рисунке В.1.

В.3.2 Последовательность испытания

Первые 15 циклов сгорания осуществляют для того, чтобы в аппаратуре установились условия равновесия. Задержки воспламенения последующих 32 циклов сгорания накапливаются, а затем усредняются для получения аналитического результата определения задержки воспламенения (см. 12.6).

|

1 - начальное давление в камере; 2 - старт ввода; 3 - время задержки воспламенения; 4 - движение иглы форсунки; 5 - давление камеры сгорания; 6 - старт сгорания

Рисунок В.1 - Типичный выходной сигнал датчиков движения и давления для единичного цикла сгорания

В.3.3 Запись данных

Во время каждого из 32 циклов испытания сгорания должны регистрироваться следующие параметры:

а) задержка воспламенения (ID);

b) давление воздуха заполнения;

c) температура воздуха камеры сгорания ();

d) температура датчика давления камеры сгорания ();

e) температура хладагента инжектора ().

Примечание 1 - Индивидуальные значения приведенных выше параметров вместе с их средними, минимальными и максимальными значениями могут быть автоматически представлены в отчете на выходе системы данных оборудования.

Примечание 2 - Большинство анализаторов рассчитывают и регистрируют получаемое цетановое число, но указанные параметры необходимы для определения DCN в соответствии с формулой (1), приведенной в разделе 13.

В.4 Очистка системы дозирования топлива

В.4.1 Закрывают клапан подачи азота в топливный резервуар. Отсоединяют линию подачи азота от топливного резервуара и удаляют крышку топливного резервуара.

В.4.2 Поворачивая по часовой стрелке, вставляют инструмент плунжера топливного резервуара в плунжер топливного резервуара. Открывают клапан слива насоса, дозирующего топливо, для облегчения удаления плунжера топливного резервуара. Удаляют плунжер из резервуара. Закрывают клапан слива насоса, дозирующего топливо.

В.4.3 Вновь устанавливают крышку топливного резервуара и подсоединяют линию подачи азота к крышке топливного резервуара.

В.4.4 Открывают клапан подачи азота и клапан слива насоса, дозирующего топливо, для удаления остатков топлива из насоса, дозирующего топливо. Закрывают клапан слива насоса, дозирующего топливо.

В.4.5 Держат открытым клапан форсунки инжектора до тех пор, пока система не освободится от топлива. Закрывают клапан подачи азота. Закрывают клапан слива форсунки инжектора.

В.4.6 Отсоединяют линию подачи азота от топливного резервуара и удаляют крышку топливного резервуара.

В.4.7 Отсоединяют топливный резервуар от насоса, дозирующего топливо.

В.4.8 Вытирают соединение между насосом, дозирующим топливо, и топливным резервуаром чистой безворсовой тканью.

В.4.9 Очищают внутренние поверхности топливного резервуара чистой безворсовой тканью.

В.4.10 Вновь устанавливают топливный резервуар на насос, дозирующий топливо. Аппаратура готова для проведения испытания следующей пробы.

Приложение С

(справочное)

Техническое обслуживание аппаратуры

С.1 Общие положения

Настоящее приложение не рассматривает подробности процедур технического обслуживания и ремонта. За подробностями следует обращаться к инструкции производителя, а в случае отсутствия - к производителю. Результат испытания зависит от тщательного проведения обследования и настройки аппаратуры.

С.2 Ежедневное обслуживание

С.2.1 Проверяют плотность соединения между кабелем датчика давления камеры сжигания и датчиком давления камеры сгорания, чтобы убедиться, что оно не ослабло от вибрации.

С.2.2 Проверяют работу системы обработки температуры.

С.2.3 Проверяют герметичность системы охлаждения.

С.3 Еженедельное обслуживание

С.3.1 Проверяют, что закручивание трех медных гаек и концевой крышки выполнено в соответствии с инструкцией производителя. Устанавливают, как требуется в инструкции.

С.3.2 Очищают чувствительную поверхность датчика давления камеры сгорания и кожух датчика давления камеры сгорания от отложений сажи, образовавшихся в процессе сгорания.

С.4 Ежегодное обслуживание

Проводят калибровку и процедуру верификации системы сбора данных.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ЕN ISО 3170:2004 | - | * |

ЕN ISО 3171:1988 | - | * |

ЕN ISО 3696:1987 | - | * |

ЕN ISО 5165:1998 | IDT | ГОСТ ISO 5165-2014 "Нефтепродукты. Воспламеняемость дизельного топлива. Определение цетанового числа моторным методом" |

ISО 1998-2:1998 | - | * |

ISO 4010 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

Библиография

[1] | IP 498/06 | Determination of ignition delay and derived cetane number (DCN) of diesel fuel oils by combustion in a constant volume chamber |

[2] | ASTM D 6890-06 | Standard test method for determination of ignition delay and derived cetane number (DCN) of diesel fuel oils by combustion in a constant volume chamber |

[3] | IP 498/07 | Determination of ignition delay and derived cetane number (DCN) of disel fuel oils by combustion in a constant volume chamber |

[4] | IP 537/06 | Determination of the purity of derived cetane number reference materials - Gas chromatography method |

[5] | ASTM RR:D02-1502 | Sunlight and air exposure effects on octane number or cetane number of petroleum product samples, available from ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA |

[6] | ASTM RR:D02-1531 | Diesel fuel ignition quality tester (IQT™) - Development of the IQT™ model to calculate the derived cetane number (DCN), available from ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA |

[7] | El Research report IP 498/05 and | Review of the ASTM D6890-04 and IP 498/03 DCN equation, June 2005, available from the Energy institute, 61 New Cavendish street, London W1G 7AR, England, also available from ASTM International, 100 Ban Harbor Drive, West Conshohocken, PA 19428-2959, USA |

[8] | ASTM RR:D02-RR-1602 | Revision of the ASTM D6890 equation and DCN precision, 2006, available from ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA |

[9] | EN ISO 4259 | Petroleum products - Determination and application of precision data in relation to methods of test (ISO 4259:2006) |

[10] | El Research report | Determination of ignition delay and derived cetane number (DCN) of diesel fuel oils by combustion in a constant volume chamber - Precision evaluation in ASTM D6890 and IP498, March 2003, available from ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA., also available from the Energy institute, 61 New Cavendish street, London W1G 7AR, England |

УДК 665.521.2.004:006.354 | ОКС 75.160.20 |

Ключевые слова: жидкие нефтепродукты, средние дистиллятные топлива, задержка воспламенения, получаемое цетановое число (DCN), сжигание в камере постоянного объема | |

Электронный текст документа

и сверен по:

, 2019