ГОСТ Р 70261-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОКЛАДКИ ПОДШПАЛЬНЫЕ ДЛЯ ВИБРОИЗОЛЯЦИИ КОНСТРУКЦИИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ

Методы испытаний

Under sleeper pads for railway superstructure vibration isolation. Test methods

ОКС 91.100.99

91.120.20

91.120.25

Дата введения 2022-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Научно-исследовательский институт строительной физики Российской академии архитектуры и строительных наук" (НИИСФ РААСН)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 августа 2022 г. N 738-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт разработан в целях обеспечения соблюдения требований Федерального закона от 30 декабря 2000 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений".

Подшпальные прокладки предназначены для снижения, выравнивания и оптимизации статического и динамического модулей упругости пути (звеньевого и бесстыкового железнодорожного пути любой категории по СП 119.13330 и СП 453.1325800, трамвайного пути по СП 98.13330 и пути метрополитена по СП 120.13330) в целях увеличения площади пятна контакта шпалы (бруса) и балласта, снижения динамической нагрузки, передаваемой от подвижного состава на верхнее строение пути и близлежащие объекты инфраструктуры, в том числе для снижения вторичного и переизлучаемого шума на искусственных сооружениях, внутри объектов инфраструктуры, в близлежащих зданиях и сооружениях.

Применение подшпальных прокладок в ряде случаев также позволяет понизить толщину балластного слоя.

1 Область применения

Настоящий стандарт распространяется на подшпальные прокладки для виброизоляции конструкции верхнего строения пути рельсового транспорта и устанавливает методы определения основных физико-механических показателей (характеристик), необходимых для проектирования и эксплуатации эффективных систем виброизоляции конструкции верхнего строения пути.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6433.1 (СТ СЭВ 2121-80) Материалы электроизоляционные твердые. Условия окружающей среды при подготовке образцов и испытании

ГОСТ 6433.2-71 (СТ СЭВ 2411-80) Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

ГОСТ 7392 Щебень из плотных горных пород для балластного слоя железнодорожного пути. Технические условия

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 16217 Датчики силы тензорезисторные. Термины и определения

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23326 Резина. Методы динамических испытаний. Общие требования

ГОСТ 25015 (ISO 1923:1981) Пластмассы ячеистые и пенорезины. Метод измерения линейных размеров

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31552 Плиты вибрационные уплотняющие. Общие технические условия

ГОСТ 34530 Транспорт железнодорожный. Основные понятия. Термины и определения

ГОСТ ISO 23529 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств

ГОСТ Р 50779.12 Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ Р 52381 (ИСО 8486-1:1996, ИСО 6344-2:1998, ИСО 9138:1993, ИСО 9284:1992) Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава

ГОСТ Р 58144 Вода дистиллированная. Технические условия

СП 98.13330 "СНиП 2.05.09-90 Трамвайные и троллейбусные линии"

СП 119.13330 "СНиП 32-01-95 Железные дороги колеи 1520 мм"

СП 120.13330 "СНиП 32-02-2003 Метрополитены"

СП 453.1325800 Сооружения искусственные высокоскоростных железнодорожных линий. Правила проектирования и строительства

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23326, ГОСТ 34530, а также следующие термины с соответствующими определениями:

3.1 выпрессовка: Излишки материала на поверхности формованного изделия в месте соединения частей пресс-формы.

3.2 динамическая жесткость: Отношение нагрузки на образец при циклическом нагружении с заданной амплитудой к соответствующей деформации в направлении воздействия нагрузки.

3.3 коэффициент жесткости: Отношение динамической жесткости при определенной испытательной частоте, амплитуде и температуре к статической жесткости, определенной при тех же частоте, амплитуде и температуре.

3.4 коэффициент потерь (механической энергии): Отношение модуля потерь к динамическому модулю упругости.

3.5 модуль упругости пути: Погонный упругий отпор подрельсового основания, отнесенный к единице прогиба.

3.6 недопрессовка: Дефект, при котором материал не полностью воспроизводит форму изделия.

3.7 пресс-форма: Сложное устройство для получения изделий различной конфигурации из пластмасс, резин и других материалов.

3.8 подшпальные прокладки; ПШП: Многослойное изделие, состоящее из соединительного (монтажного) слоя, служащего для приклеивания или интеграции с подошвой шпалы рабочего (упругого) слоя, выполненного из вибродемпфирующих материалов, и в некоторых случаях из защитного слоя из нетканого полотна или геотекстиля и предназначенное для установки под подошву железобетонных, металлических и деревянных шпал и брусьев, в том числе брусьев стрелочных переводов, в качестве упругого слоя в конструкции верхнего строения звеньевого и бесстыкового железнодорожного пути в условиях грузового, скоростного, совмещенного со скоростным движения, а также путей трамвая и метрополитена.

3.9 удельная статическая жесткость: Величина статической жесткости, отнесенная к первоначальной площади образца.

3.10 удельная динамическая жесткость: Величина динамической жесткости, отнесенная к первоначальной площади образца.

3.11 щебеночная плита: Элемент испытательной оснастки - жесткая стальная пластина с геометрически структурированной поверхностью, имитирующей поверхность соприкосновения с балластом.

4 Общие положения

4.1 Лабораторные испытания образцов следует проводить при перемещениях и/или нагрузках, соответствующих реальным условиям эксплуатации. Параметры испытаний назначают в зависимости от максимальной осевой нагрузки и скорости движения подвижного состава, геометрических параметров рельсовых плетей и эпюры укладки шпал.

Таблица 1 - Классификация подшпальных прокладок

Тип ПШП | Максимальная осевая нагрузка, кН | Максимальная скорость подвижного состава, км/ч | Тип рельса | Эпюра укладки, шт. шпал/км |

I | 250 | 160 | Р75 | 1840/2000 |

II | 210 | 400 | Р65 | 1600/1840 |

III | 150 | 100 | Р65 | 1440/1680 |

IV | 80 | 80 | Р65 | 1440/1680 |

4.2 Испытания подшпальных прокладок проводят в испытательных центрах (лабораториях), оснащенных необходимым поверенным испытательным оборудованием и средствами измерений, допущенных к проведению таких испытаний в порядке, установленном действующим законодательством Российской Федерации.

Испытания проводят не ранее чем через 48 ч после изготовления.

Примечание - В зависимости от исходного сырья и особенностей технологического процесса производства подшпальных прокладок испытания допускается проводить в течение необходимого по технологии времени, но не более 2 мес после изготовления.

4.3 Испытания проводят в условиях стандартной атмосферы 23/50 по ГОСТ 12423, если иное не указано в методе испытаний или техническом задании.

4.4 Параметры испытаний и условия кондиционирования образцов следует контролировать и фиксировать в протоколе испытаний. Требования к оформлению результатов испытаний приведены в разделе 8.

5 Требования к образцам

5.1 Отбор подшпальных прокладок для проведения испытаний осуществляют из одной партии методом "вслепую" по ГОСТ Р 50779.12.

Партией считают подшпальные прокладки одного обозначения, изготовленные из материала одного наименования по единому технологическому процессу. Размер партии определяется заказом, но не более 2500 подшпальных прокладок.

5.2 Образцы перед испытанием нормализуют и кондиционируют при температуре (23±2)°C не менее 24 ч.

5.3 Для испытаний изготовляют образцы в количестве не менее шести штук размерами (250,0±1,0)х(250,0±1,0) мм с толщиной, равной толщине подшпальных прокладок, если в разделе 7 не указано иное.

5.4 Образцы должны быть проверены на наличие повреждений. Образцы для испытаний не должны иметь видимых невооруженным глазом короблений, а также трещин, сколов, вмятин, заусенцев, загрязнений. Поверхности образцов, подвергавшиеся механической обработке, должны быть гладкими, без выбоин и царапин. Плоскости образцов должны быть параллельными.

5.5 Шлифовка материала для получения гладких параллельных поверхностей образцов не допускается.

5.6 В зависимости от типа крепления к подошве шпалы испытания проводят на образцах, вырезанных из подшпальных прокладок или на образцах подшпальных прокладок, скрепленных с бетонным блоком.

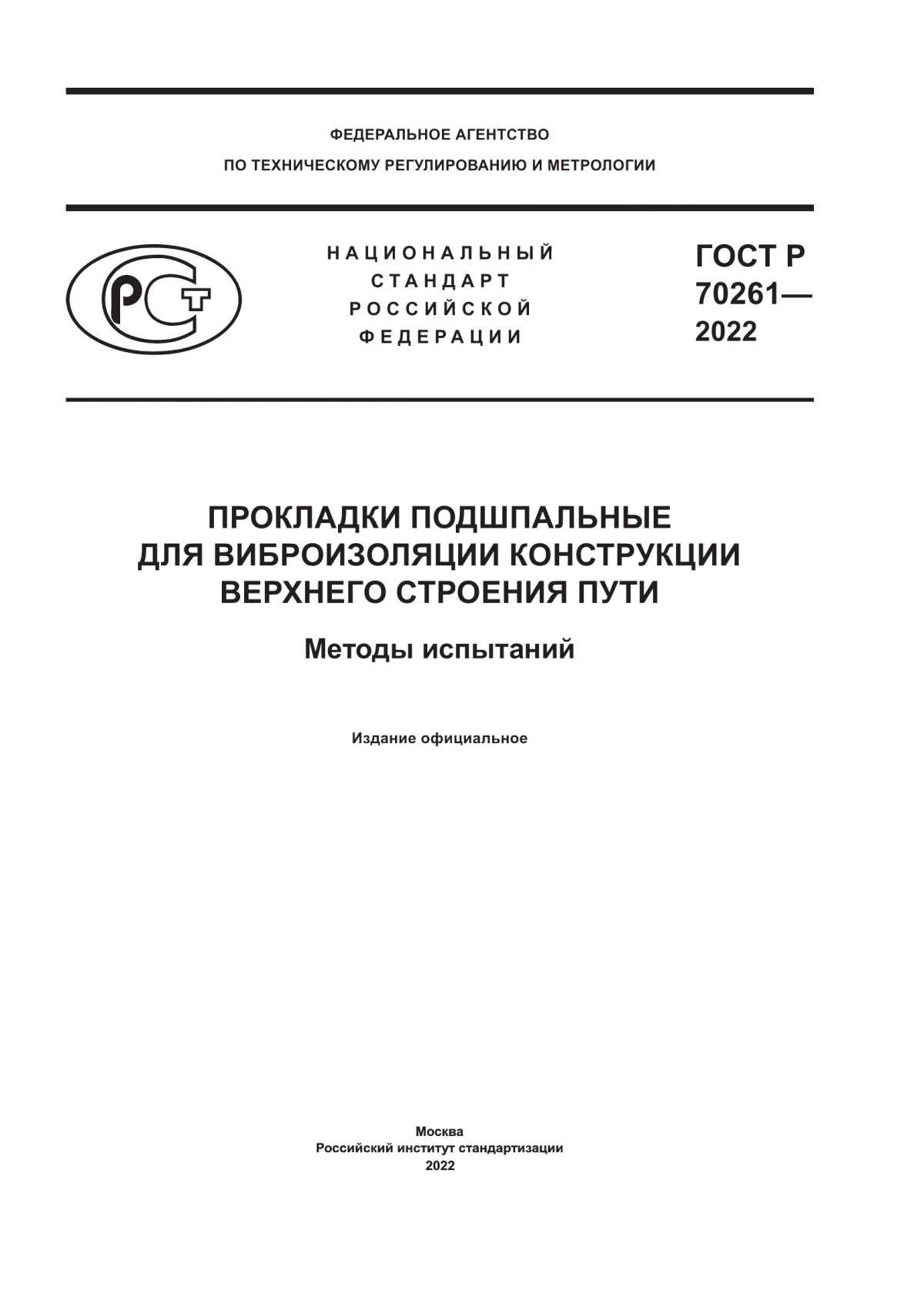

5.7 При использовании при испытаниях образца подшпальной прокладки на бетонном блоке, в качестве замены бетонной шпалы, подшпальная прокладка интегрируется с бетонным блоком размерами (250,0±2,0)х(250±2,0)х(100±1,0) мм.

Для приклеиваемых к подошве шпалы подшпальных прокладок при испытаниях следует применять клей, инертный по отношению к материалу упругого слоя подшпальных прокладок, обладающий высокоэластичными свойствами и рекомендованный предприятием-производителем.

Приклейку подшпальных прокладок следует осуществлять в соответствии с инструкцией производителя.

5.8 Бетонный блок выполняют из тяжелых бетонов по ГОСТ 26633. Подбор состава бетонной смеси и условий твердения назначают таким образом, чтобы на момент испытаний бетонный блок мог выдерживать испытательную нагрузку при сжатии 30 кН.

5.9 Изготовление бетонных блоков выполняют в специальной форме-опалубке. Поверхность опалубки должна иметь плоскостность менее 0,2 мм на 250 мм.

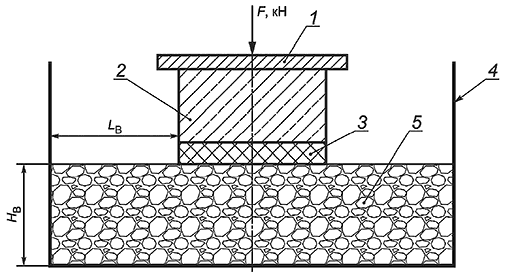

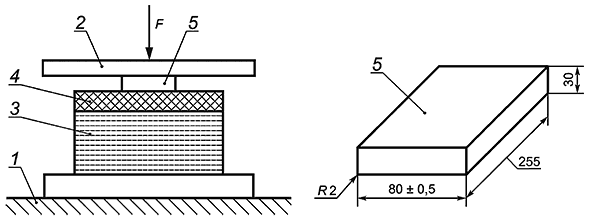

Схема бетонного блока приведена на рисунке 1.

|

1 - бетонный блок; 2 - подшпальная прокладка

Рисунок 1 - Схема бетонного блока с подшпальной прокладкой

5.10 Максимальный разброс значений высоты четырех углов подшпальной прокладки на бетонном блоке должен быть не более 1 мм.

5.11 Отклонение прямолинейности поверхности с подшпальной прокладкой на бетонном блоке не должно превышать 1 мм по всей длине образца.

При необходимости бетонный блок шлифуется до указанных размеров в пределах допустимых отклонений.

5.12 При испытаниях для образцов подшпальных прокладок без бетонного блока между металлической плитой и образцом вкладывается абразивная ткань (шкурка) с зернистостью Р 220 по ГОСТ Р 52381. При этом размер абразивного материала должен быть не менее размера испытуемого образца. Абразивный материал допускается использовать только один раз.

5.13 Кондиционирование образцов для испытания

5.13.1 Температура и влажность образцов должны соответствовать требованиям методики испытаний в соответствии с разделом 7.

5.13.2 Перед испытанием образцы выдерживают в течение времени, достаточного для достижения ими требуемых температуры и влажности в соответствии с ГОСТ ISO 23529.

5.14 Обмеры линейных размеров образцов проводят после кондиционирования и непосредственно перед испытанием.

5.14.1 Измерения проводят в соответствии с ГОСТ 25015.

5.14.2 Места измерения следует располагать на максимально возможном расстоянии друг от друга, чтобы получить надежное усреднение.

5.14.3 Для образцов в форме квадратных пластин измеряют толщину и длины боковых сторон. Толщину измеряют не менее чем в пяти точках, равномерно удаленных друг от друга по поверхности образца. Измерение длины проводят по каждой боковой стороне.

5.14.4 Полученные результаты измерения толщины и длин боковых сторон усредняют для каждого образца раздельно, в том числе и по каждой боковой стороне образца.

5.15 После кондиционирования образцы размечают, наносят на них метки, определяющие размеры базы, при необходимости измерения деформации, и метки, определяющие положение захватов испытательной машины. При нанесении меток свойства образцов не должны изменяться.

5.16 Образцы перед испытанием следует нумеровать. Место и способ нанесения номера следует выбирать так, чтобы не вызывать изменений механических свойств образца.

5.17 Образцы после кондиционирования подвергают испытаниям в той же атмосфере, при которой проводилось кондиционирование.

5.18 Запрещается повторное применение образцов для испытаний.

5.19 Основным критерием разрушения является полное разрушение образца (разделение на две части и более). Если в процессе испытания на поверхности образца появляются многочисленные трещины, сильно искажающие заданное напряженно-деформированное состояние, критерием разрушения следует считать появление таких трещин.

6 Требования к оборудованию

6.1 Для проведения испытаний по настоящему стандарту требуется следующее оборудование:

- машина испытательная универсальная в соответствии с ГОСТ 28840 (далее - машина);

- гидроцилиндр динамический;

- камера для проведения климатических испытаний;

- штангенциркуль по ГОСТ 166;

- виброплита по ГОСТ 31552;

- датчики перемещения;

- датчики силы по ГОСТ 16217;

- мегаомметр по ГОСТ 22261.

6.2 Машины должны соответствовать группе по предельно допускаемой погрешности измерения нагрузки не ниже 1-У и деформаций - не ниже 1-Д в соответствии с ГОСТ 28840.

6.3 Испытательная машина должна обеспечивать гармоническое динамическое нагружение с максимальной амплитудой по перемещению, обеспечивающей не менее 135 дБ по виброскорости нагружения, и нагрузке не менее 5 кН в диапазоне частот от 1 до 35 Гц. Допустимое отклонение от воспроизведения заданного сигнала по частоте не более ±0,1 Гц в диапазоне частот от 1 до 35 Гц.

6.4 Машина для испытаний должна обеспечивать измерение перемещения на входной стороне образца и силы на его выходной стороне (затормаживающей силы).

6.5 Машина для испытания на сжатие должна быть оснащена средствами синхронной и непрерывной регистрации параметров нагрузки на выходной стороне и перемещений на входной стороне с частотой дискретизации не менее 1 кГц.

6.6 Динамический гидроцилиндр должен обеспечивать гармоническое динамическое нагружение с максимальной амплитудой по перемещению, обеспечивающей не менее 135 дБ по виброскорости нагружения, и нагрузке не менее 18 кН в диапазоне частот от 1 до 35 Гц.

6.7 Климатическая камера должна быть оснащена средствами принудительной циркуляции воздуха и обеспечивать требуемый диапазон температур: от минус 40°C до плюс 40°C.

6.8 Виброплита должна иметь габаритные размеры 350х350 мм, частоту вибрации 50 Гц и вынуждающую силу 2 кН.

6.9 Для испытаний по данной методике применяются тензорезисторные датчики линейных перемещений с максимальным ходом штока не более 100 мм, обеспечивающие точность измерений не ниже 0,01 мм.

6.10 Для проведения испытаний по настоящему стандарту требуются следующая испытательная оснастка и вспомогательные приспособления:

- неподвижная опорная площадка, по центру которой устанавливается образец;

- щебеночная плита;

- балластный ящик;

- нагрузочная плита;

- рейка.

6.11 Неподвижная опорная площадка, по центру которой устанавливается образец, представляет собой жесткую стальную полированную плиту (отклонение от плоскостности в пределах 0,025 мм) с размерами сторон (320±5,0)х(320±5,0) мм и толщиной не менее (30±0,5) мм. Плита должна быть соединена с недеформируемой опорой или рабочим столом испытательной машины.

6.12 Требования к щебеночной плите приведены в приложении А.

6.13 Балластный ящик выполняется из стали с внутренними размерами 0,7х0,7х0,4 м.

6.14 Жесткость балластного ящика подбирается исходя из частотного диапазона испытаний образцов, а его динамические характеристики не должны искажать результаты испытаний.

6.15 Нагрузочная плита представляет собой жесткую стальную полированную плиту (отклонение от плоскостности в пределах 0,025 мм) с размерами в плане (300±1,0)х(300±1,0) мм и толщиной не менее 25 мм.

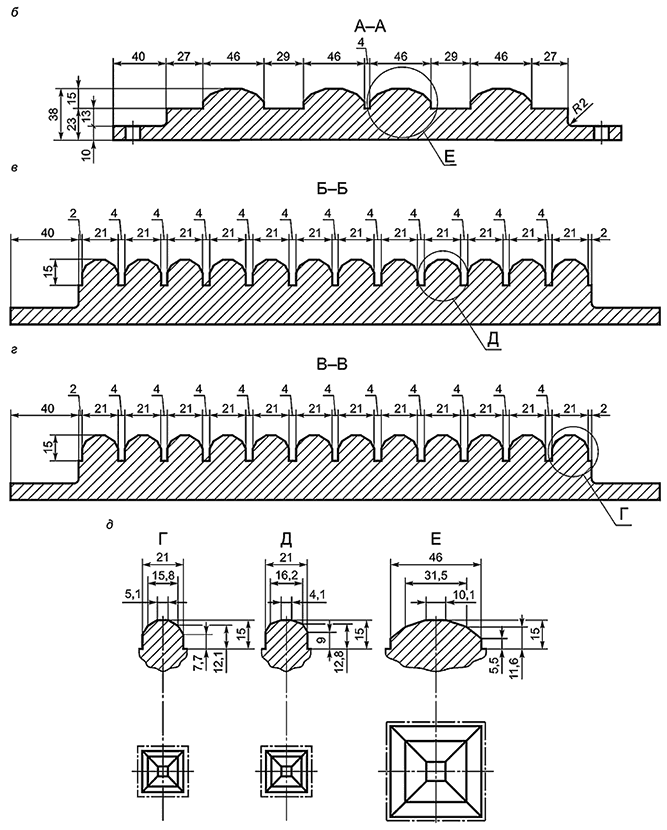

6.16 Рейка представляет собой жесткую стальную полированную плиту (отклонение от плоскостности в пределах 0,025 мм) с размерами сторон (255±0,5)х(80±0,5) мм и толщиной не менее (30±0,5) мм. Ребра со стороны опорной грани должны быть скруглены, радиус скругления R=(2±0,2) мм.

7 Методы испытаний

7.1 Определение удельной статической жесткости

7.1.1 Сущность методов испытаний вибродемпфирующих материалов на сжатие заключается в определении входных и выходных параметров нагружения; при этом регистрация значений измеряемых параметров проводится в течение всего процесса испытаний. Образец для испытания подвергают сжатию между параллельными металлическими пластинами с постоянной скоростью до тех пор, пока нагрузка (или деформация) не достигнет заданного значения.

7.1.2 Образцы размещают по центру между сжимающими пластинами.

7.1.3 Измерение деформаций образца проводят в углах щебеночной плиты относительно неподвижной опорной площадки не менее чем в трех точках. Для измерения линейного перемещения используют датчики перемещения.

Если перемещение, измеренное в одной точке, отличается от среднего значения на более чем 10% максимального смещения, то цикл нагрузки следует повторить через (60±5) с, с приложением усилия точно по центру образца.

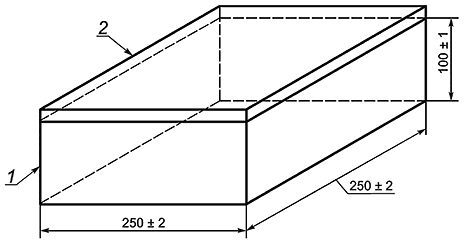

7.1.4 Схема нагружения приведена на рисунке 2. Щебеночная плита связана с приводом и поэтому влияние веса плиты входит в силу F.

|

1 - недеформируемое основание; 2 - бетонный блок; 3 - щебеночная плита; 4 - жесткая металлическая плита (при необходимости); 5 - абразивная ткань; 6 - подшпальная прокладка; F - нагрузка

Рисунок 2 - Схемы проведения испытаний для образцов, скрепленных с бетонным блоком (а) и для образцов без бетонного блока (б)

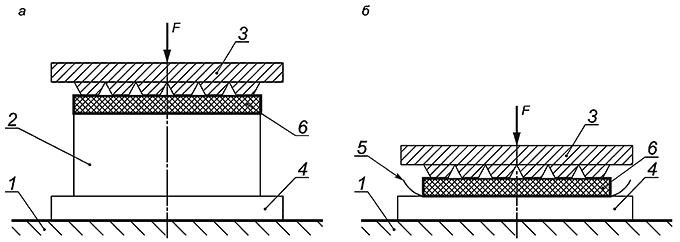

Проводят пятикратное сжатие в диапазоне нагрузок, как показано на диаграмме нагружения на рисунке 3, со скоростью нагружения (37,5±2) кН/мин.

|

Рисунок 3 - Диаграмма нагружения образца при определении удельной статической жесткости

Таблица 2 - Параметры нагружения образцов для определения удельной статической жесткости

Тип ПШП | , Н | , Н | , Н | , Н |

I | 437,5 | 21875,0 | 625,0 | 8750,0 |

II | 15625,0 | 6250,0 | ||

III | 12500,0 | 5000,0 | ||

IV | 9375,0 | 3750,0 |

7.1.7 Испытание проводят на выборке, состоящей не менее чем из шести образцов в соответствии с разделом 5.

7.2 Определение удельной динамической жесткости

Таблица 3 - Параметры нагружения образцов для определения удельной динамической жесткости

Тип ПШП | , Н | , Н |

I | 625,0 | 8750,0 |

II | 6250,0 | |

III | 5000,0 | |

IV | 3750,0 |

7.2.3 Измерение динамических характеристик образца проводят для наиболее характерных частот 5, 10, 20 и 30 Гц. Для промежуточных частот динамического воздействия значение удельной динамической жесткости и коэффициента потерь механической энергии допускается определять линейной интерполяцией.

Примечание - Допускается дополнительно проводить испытания на других частотах динамической нагрузки, указывая их в протоколах испытаний.

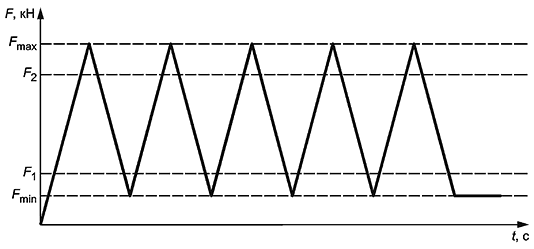

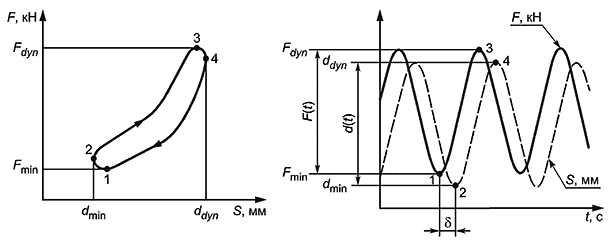

7.2.4 Приложение синусоидального воздействия проводят на фиксированной частоте (см. рисунок 4) с допустимым отклонением ±0,2 Гц в течение не менее 100 с.

|

F - нагрузка, кН; S - перемещение, мм

Рисунок 4 - Диаграмма нагружения образца при определении удельной динамической жесткости

7.2.5 Определение удельной динамической жесткости выполняют по результатам усреднения полученных значений за каждый цикл на последних пяти секундах испытания в соответствии с формулой

f - частота динамического воздействия, Гц;

7.2.7 Коэффициент жесткости определяет отношение механических характеристик материала при статическом и динамическом воздействии:

7.2.8 Коэффициент потерь механической энергии определяется как тангенс угла сдвига фаз между нагрузкой и перемещением:

7.3 Испытание на усталость в ящике с балластом

7.3.1 Сущность метода заключается в определении изменения механических характеристик материала после многократного циклического сжатия между металлической пластиной и слоем балластной призмы, характеризующего специфику работы вибродемпфирующего материала в системе виброизоляции верхнего строения пути.

7.3.2 Схема нагружения приведена на рисунке 5.

При испытаниях подшпальной прокладки, не предназначенной для интеграции с бетоном, допускается не использовать бетонный блок. Подшпальная прокладка крепится к нагрузочной плите любым способом, не влияющим на ее физико-механические свойства.

7.3.3 Укладку балласта в ящик осуществляют в два слоя, разравнивая и утрамбовывая виброплитой. Щебень должен соответствовать категории II ГОСТ 7392. Использование щебня, ранее использованного для другого испытания, не допускается. Толщина утрамбованного слоя балласта должна быть не менее 200 мм.

|

Рисунок 5 - Схема проведения испытаний

Минимальное время трамбования составляет 3 мин на каждом слое.

Требуемый коэффициент уплотнения не менее 1,1.

7.3.4 Перед испытанием на усталость подшпальных прокладок:

- образцы должны быть визуально проверены на наличие повреждений (пробоины, трещины или другие повреждения);

- измеряют удельную статическую жесткость (метод контроля по 7.1);

- измеряют удельную динамическую жесткость (метод контроля по 7.2).

7.3.5 Управление испытанием проводят по нагрузке.

7.3.6 Параметры циклирования образцов назначаются в зависимости от классификации источника динамического воздействия, представленного в таблице 4.

Таблица 4 - Параметры нагружения при испытании на усталость

Тип ПШП | , кН |

I | 28 |

II | 21 |

III | 14 |

IV | 13 |

7.3.7 Циклирование проводят в форме синусоидального сигнала. Приложение синусоидальной силы осуществляется:

7.3.8 По окончании испытания образцы освобождают от нагрузки, достают из балластного ящика и содержат в условиях стандартной атмосферы 23/50 по ГОСТ 12423.

7.3.9 В промежутке между одной неделей (минимум) и двумя неделями (максимум) после окончания испытания на усталость:

- образец должен быть визуально проверен на наличие повреждений (оценка следов пробоин, трещин или других повреждений);

- измеряют удельную статическую жесткость (метод контроля по 7.1);

- измеряют удельную динамическую жесткость (метод контроля по 7.2).

7.3.10 Изменение удельной статической жесткости и динамической жесткости на 5, 10 и 20 Гц, до и после испытания на усталость, в процентах рассчитывают по формуле

7.3.11 При наличии повреждений или изменения удельной статической жесткости более 20% результат испытаний считается отрицательным.

7.3.12 По завершении испытания образцы не должны разрушаться. При появлении признаков разрушения материала испытание останавливают.

7.4 Испытание на устойчивость к замораживанию-оттаиванию

7.4.1 Сущность метода заключается в оценке изменения механических характеристик материала после воздействия температуры и влажности в течение заданного времени.

7.4.2 Испытание выполняют после испытаний по 7.1 и 7.2 для тех же образцов.

7.4.3 Перед началом испытания образцы должны быть визуально проверены на наличие повреждений (пробоины, трещины или другие повреждения).

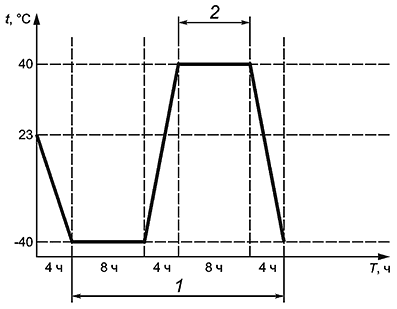

7.4.5 Затем их извлекают из воды и помещают в климатическую камеру на 30 циклов по 24 ч и подвергают 14 циклам замораживания-оттаивания при температурах минус 40°C и плюс 40°C в соответствии с графиком, приведенным на рисунке 6. При этом выдержка образца при максимальной и минимальной температурах составляет 8 ч.

|

1 - один цикл (24 ч); 2 - относительная влажность 80% в течение периода 8 ч при 40°C; t - температура климатической камеры, °C; T - время, ч;

Рисунок 6 - Схема проведения испытаний

7.4.6 По окончании испытания образцы освобождают от нагрузки, достают из климатической камеры и содержат в условиях стандартной атмосферы 23/50 по ГОСТ 12423.

7.4.7 В промежутке между одной неделей (минимум) и двумя неделями (максимум) после 50 циклов замораживания-оттаивания:

- образец должен быть визуально проверен на наличие повреждений (оценка следов пробоин, трещин или других повреждений);

- определяют статическую жесткость (метод контроля по 7.1);

- определяют удельную динамическую жесткость (метод контроля по 7.2).

7.4.8 Изменение удельной статической жесткости и динамической жесткости на 5, 10 и 20 Гц до и после испытания на усталость, в процентах, рассчитывают по формуле

7.4.9 При наличии повреждений или изменения удельной статической жесткости более 20% результат испытаний считается отрицательным.

7.4.10 За результат испытаний принимают среднее арифметическое значение по выборке.

7.5 Определение устойчивости к воздействию агрессивных сред

7.5.1 Сущность метода заключается в оценке изменения массы образца после выдержки в жидких средах.

7.5.2 В качестве жидких сред используют:

а) вода по ГОСТ Р 58144;

б) стандартное масло (далее - СЖР-3) со следующими характеристиками:

- анилиновая точка - (70±1)°C;

- температура вспышки среды в открытом тигле - не ниже 160°C.

7.5.5 Емкость заполняют средой при соотношении объемов среды и образцов не менее 15:1. Уровень среды над образцами должен быть не менее 10 мм.

7.5.6 Образцы выдерживают в емкости при температуре (23±2)°C в течение 24 ч.

7.5.7 После окончания времени выдержки в агрессивной среде образцы извлекают из емкости, удаляют среду с поверхности образцов.

После испытания в СЖР-3 образцы промывают погружением их в бензин или этиловый спирт не более чем на 30 с. Промытые образцы вытирают фильтровальной бумагой или тканью.

7.5.10 За результат испытаний принимают среднее арифметическое значение показателя, вычисленное из результатов испытаний не менее трех образцов от одной подшпальной прокладки.

7.5.11 Если результаты испытаний отклоняются от среднего значения более чем на 10%, то их не учитывают, а среднее арифметическое значение вычисляют из оставшихся образцов, число которых должно быть не менее трех. Если после обработки результатов осталось менее трех образцов, испытания следует повторить.

7.6 Определение удельного объемного электрического сопротивления

7.6.1 Испытания проводят по ГОСТ 6433.2, условия проведения испытаний - по ГОСТ 6433.1 с дополнениями по 7.6.2-7.6.9.

7.6.2 Испытание выполняют на трех образцах в соответствии с требованиями раздела 5, вырезанных из трех разных подшпальных прокладок одной партии.

Образцы не должны иметь видимых невооруженным глазом дефектов, препятствующих плотному прилеганию электродов.

7.6.3 Толщину образца t измеряют штангенциркулем по ГОСТ 166 не менее чем по трем измерениям и по этим значениям вычисляют среднее арифметическое значение.

7.6.4 Измерение электрического сопротивления проводят в трех разных местах подготовленного образца (см. рисунок 7).

1 - место установки электродов

Рисунок 7 - Схема измерения электрического сопротивления подшпальной прокладки с круглыми электродами

7.6.5 Значение испытательного напряжения - 100 В по ГОСТ 6433.2. Размеры, массу и материал электродов принимают по ГОСТ 6433.2-71 (раздел 2).

7.6.6 Электроды подключают к клеммам измерительного электрического прибора - мегаомметра в соответствии с инструкцией (паспортом) на прибор. Испытуемый образец устанавливают на высоковольтный электрод. Сверху размещают измерительный и охранный электроды, так чтобы продольные оси высоковольтного и измерительного электродов совпадали. После включения и подготовки прибора согласно паспорту и ГОСТ 6433.2 проводят три измерения электрического сопротивления образца в соответствии с рисунком 7.

7.6.7 Расчет удельного объемного сопротивления, Ом·см, проводят по ГОСТ 6433.2 по формуле

t - толщина образца, см;

7.6.9 За результат испытаний принимают среднее арифметическое значение показателя.

7.7 Испытание на отрыв подшпальной прокладки от шпалы

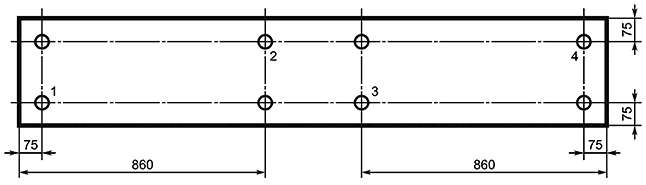

7.7.1 Контроль прочности отрыва подшпальной прокладки от шпалы проводят на готовой шпале с подшпальной прокладкой по схеме, представленной на рисунке 8.

Примечание - Шпалу с интегрированной в бетон подшпальной прокладкой предоставляет производитель.

7.7.2 По фиксированным точкам 1-4, указанным на рисунке 8, коронкой с внутренним диаметром 50 мм прорезают подшпальную прокладку на всю ее толщину с заглублением коронки в бетон шпалы не более чем на 2 мм.

Точки могут быть изменены в зависимости от геометрии шпал.

7.7.3 К вырезанным круговым элементам подшпальной прокладки приклеивают отрывной элемент (металлический диск диаметром 50 мм с крепежом для приложения усилий). Для этого поверхность металлических дисков, предназначенных для наклеивания, должна быть ровной и очищенной от ржавчины, термических окислов, масел и др. Склеивание проводят в соответствии с инструкциями производителя клея. Лишний клей устраняют, прежде чем он затвердеет.

|

Рисунок 8 - Схема расположения фиксированных точек

7.7.4 Шпалу закрепляют и прикладывают вертикальное усилие на отрыв кругового элемента подшпальной прокладки от шпалы. Максимальная скорость нагрузки составляет 20 Н/с.

7.7.5 При обработке результатов испытаний четырех мест на шпале исключают один, отличающийся в наибольшей степени от среднего значения результата и определяют среднее значение по трем местам. Результаты, отличающиеся от среднего арифметического значения более чем на 15%, считаются недействительными, и испытания повторяют. В случае неудовлетворительного результата повторных испытаний среднее арифметическое значение не определяют, а в протоколе испытаний приводят наименьшее фактическое значение величины адгезии из полученных при испытании образцов.

7.7.6 Отрыв диска по материалу подшпальной прокладки или по телу бетона позволяет считать, что адгезия подшпальной прокладки к бетону больше, чем прочность материала подшпальной прокладки или прочность бетона на растяжение.

При отрыве диска по клею испытание необходимо повторить с использованием другого склеивающего состава с более высокими адгезионными свойствами.

7.8 Испытания шпал с подшпальными прокладками на возможность хранения штабелями

7.8.1 Сущность метода испытаний заключается в оценке изменения физико-механических характеристик после воздействия длительной статической нагрузки, имитирующей нагрузку при хранении и транспортировании.

7.8.2 Испытание выполняют после испытаний по 7.1 и 7.2 для тех же образцов.

7.8.3 Перед испытанием:

- образцы должны быть визуально проверены на наличие повреждений (пробоины, трещины или другие повреждения);

- определяют удельную статическую жесткость (метод контроля по 7.1);

- определяют удельную динамическую жесткость (метод контроля по 7.2).

7.8.4 Схема проведения испытаний приведена на рисунке 9. В качестве нагрузочной плиты используют жесткую металлическую плиту размерами 300х300 мм.

|

1 - недеформируемая опора; 2 - нагрузочная плита; 3 - бетонный блок; 4 - подшпальная прокладка; 5 - рейка

Рисунок 9 - Схема проведения испытаний

7.8.6 Перед испытаниями:

- образцы осматривают на наличие повреждений, повреждения должны отсутствовать;

- образцы и составные элементы испытательной оснастки нормализуют и кондиционируют в условиях стандартной атмосферы 23/50 по ГОСТ 12423 не менее 24 ч.

7.8.7 Сборку составных частей осуществляют в такой последовательности:

- на рабочий стол испытательной установки (машины) или на плоское жесткое основание устанавливают металлическую плиту;

- на металлическую плиту устанавливают испытуемый образец и центрируют с допуском положения ±3 мм;

- на образец устанавливают рейку и нагрузочную плиту.

7.8.8 После завершения сборки осуществляют приложение усилия 50 кН и выдержку в течение 168 ч.

7.8.9 По завершении испытания проводят оценку изменения:

- внешнего вида (наличие повреждений);

- плоскостности и толщины подшпальной прокладки;

- удельной статической жесткости;

- удельной динамической жесткости при частоте воздействия 5, 10 и 20 Гц.

7.8.10 Изменение удельной статической жесткости и динамической жесткости на 5, 10 и 20 Гц, до и после испытания на усталость, в процентах рассчитывают по формуле

7.8.11 Толщина подшпальной прокладки должна быть в пределах допусков, установленных конструкторской документацией. Изменение статического модуля упругости подшпальной прокладки до и после испытаний не должно составлять более ±10%.

7.8.12 Замеры толщины подшпальной прокладки в оси рейки (между рейкой и верхней частью бетонного блока, если подшпальная прокладка испытывается на бетонном блоке) проводят через:

- 1 мин - после снятия нагрузки;

- (24±0,1) ч - после снятия нагрузки.

7.8.13 Определение удельной жесткости проводят до испытаний и через (24±0,5) ч после снятия нагрузки.

7.9 Определение зоны контакта с балластом

7.9.1 Сущность метода заключается в определение зоны пятна контакта между шпалой с подшпальной прокладкой и балластной призмой.

7.9.2 Непосредственно перед испытанием щебеночную плиту покрывают контрастной краской для контроля отпечатков. Схема испытания соответствует рисунку 2.

7.9.3 Управление испытанием выполняют по нагрузке.

7.9.4 Образец располагают между неподвижной опорной площадкой и щебеночной плитой и циклируют в течение 1 ч на частоте (5±1) Гц в диапазоне нагрузок от 0,625 до 12,5 кН.

7.9.5 После нагружения образец извлекают и сканируют. Контраст и яркость изображения должны обеспечивать возможность замера площади пятна контакта по отпечаткам контрастной краски. Зона внутри каждого контура отпечатка считается зоной контакта. С помощью программного обеспечения проводят измерение площади образца и площадей отпечатков на подшпальной прокладке.

7.9.6 Общую площадь пятна контакта в процентах рассчитывают по формуле

8 Оформление результатов испытаний

8.1 При оформлении результатов руководствуются положениями стандартов, на которые ссылаются в разделе 7, а также указывают:

- наименование организации, проводившей испытания;

- сведения об испытуемом материале;

- условия подготовки и кондиционирования образцов;

- фотофиксацию образцов и испытательной установки;

- параметры атмосферы, в которой проводились испытания;

- использованные средства измерений и анализа данных с указанием их типа, места расположения, производителя, заводского номера, сведений о поверках или калибровках;

- описание сигнала нагружения.

8.2 Результаты механических испытаний выражают числовыми значениями, при необходимости графический способ используют в качестве дополнительного.

8.3 При выражении результатов графически зависимость между измеренными величинами изображают в прямоугольной системе координат с применением равномерных шкал (т.е. шкал, на всем протяжении которых расстояния между двумя делениями, соответствующими изменению величины, отложенной по оси на одно и то же значение, равны).

Приложение А

(обязательное)

Требования к щебеночной плите

А.1 Щебеночная плита изготавливается из нержавеющих сталей по ГОСТ 5632 либо с использованием хромирования поверхности.

А.2 Шероховатость поверхностей щебеночной плиты, соприкасающихся с образцом, должна быть Ra 50.

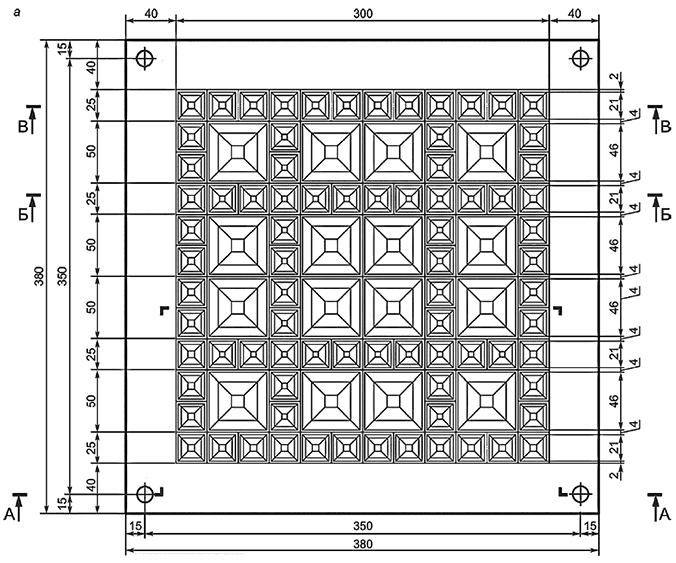

А.3 Геометрические размеры щебеночной плиты показаны на рисунке А.1. Допустимое отклонение от указанных размеров составляет ±0,1 мм.

|

а - план; б - разрез А-А; в - разрез Б-Б; г - разрез В-В; д - узлы Г, Д, Е

Рисунок А.1 - Геометрические размеры щебеночной плиты (лист 1)

|

а - план; б - разрез А-А; в - разрез Б-Б; г - разрез В-В; д - узлы Г, Д, Е

Рисунок А.1, лист 2

Приложение Б

(рекомендуемое)

Сферы применения подшпальных прокладок

Б.1 Рекомендуемые сферы применения подшпальных прокладок приведены в таблице Б.1.

Таблица Б.1 - Рекомендуемые сферы применения подшпальных прокладок

Категория железнодорожной линии* | Назначение железнодорожной линии | Тип ПШП |

Скоростная | Железнодорожные линии для движения пассажирских поездов со скоростью свыше 160 до 200 км/ч | II |

Пассажирская | Железнодорожные линии с преимущественно пассажирским движением для движения пассажирских поездов со скоростью до 160 км/ч | II |

Особо грузонапряженная | Железнодорожные линии для большого объема грузовых перевозок (свыше 80 млн т брутто) | I |

I | Универсальные железнодорожные линии (свыше 40 до 80 млн т брутто) | I |

II | То же (свыше 20 до 40 млн т брутто) | I |

III | То же (свыше 10 до 20 млн т брутто) | I |

IV | То же (до 10 млн т брутто) | II |

V | Подъездные пути с организованным пассажирским движением | II или III |

- | Подъездные пути | III или IV |

Трамвайные пути | III | |

Пути метрополитена | IV | |

* Категория железнодорожной линии - по СП 119.13330. | ||

Б.2 Рекомендуемые диапазоны номинального удельного статического модуля упругости подшпальных прокладок в зависимости от категории железнодорожной линии приведены в таблице Б.2.

Таблица Б.2 - Рекомендуемые диапазоны номинального удельного статического модуля упругости подшпальных прокладок

Категория железнодорожной линии* | Тип ПШП | Рекомендуемый диапазон номинального удельного статического модуля упругости , Н/мм |

Скоростная | II | 0,10-0,16 |

Пассажирская | II | 0,08-0,13 |

Особо грузонапряженная | I | 0,10-0,12 |

I | I | 0,10-0,12 |

II | I | 0,10-0,12 |

III | I | 0,10-0,12 |

IV | II | 0,08-0,12 |

V | II или III | 0,05-0,12 |

Подъездные пути | III или IV | 0,05-0,08 |

Трамвайные пути | III | 0,02-0,03 |

Пути метрополитена | IV | 0,03-0,06 |

* Категория железнодорожной линии - по СП 119.13330. | ||

Б.3 Рекомендуемые значения коэффициента жесткости подшпальных прокладок приведены в таблице Б.3.

Таблица Б.3 - Рекомендуемые значения коэффициента жесткости при частоте (10±1) Гц

Температура испытаний, °C | Рекомендуемые значения коэффициента жесткости |

Плюс (50±5)°C | 1,0-1,6 |

Плюс (23±2)°C | 1,0-1,4 |

Минус (40±4)°C | 1,0-2,2 |

УДК 699.842:006.354 | ОКС 91.100.99 91.120.20 91.120.25 |

Ключевые слова: подшпальная прокладка, виброизоляция, верхнее строение пути, вибродемпфирующий материал, вибрация, структурный шум, динамическая нагрузка, демпфирование | |