ГОСТ Р 70075-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГЕРМЕТИКИ ДЛЯ ОРГАНИЗАЦИИ МОНТАЖНЫХ ШВОВ УЗЛОВ ПРИМЫКАНИЯ ОКОННЫХ БЛОКОВ К СТЕНОВЫМ ПРОЕМАМ

Технические условия

Sealants used for joints of window assemblies adjoined to wall openings. Specifications

ОКС 91.100.99

Дата введения 2022-12-01

Предисловие

1 РАЗРАБОТАН Частным образовательным учреждением дополнительного профессионального образования "Научно-информационный учебно-производственный центр "Межрегиональный институт оконных и фасадных конструкций" (Центр "МИО"); Обществом с ограниченной ответственностью "Производственная компания "САЗИ" (ООО "ПК "САЗИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 апреля 2022 г. N 223-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на паропроницаемые и пароизоляционные герметики, применяемые для устройства наружного и внутреннего слоев герметизации монтажных швов узлов примыкания оконных, балконных и витражных конструкций зданий и сооружений для общественного, гражданского и промышленного строительства по ГОСТ 30971.

Настоящий стандарт устанавливает требования, обеспечивающие единый перечень параметров стандартизации и оценки соответствия в целях информирования потребителей о свойствах продукции, предупреждения действий, вводящих их в заблуждение путем предоставления недостоверной информации, обеспечения безопасности жизни и здоровья населения, охраны окружающей среды.

Настоящий стандарт применяется для разработки технической документации на герметики при их производстве, оценке соответствия и входном контроле материалов на строительных объектах, а также при проектировании узлов примыкания оконных блоков к стеновым проемам, для разработки технической документации на производство работ по монтажу окон при новом строительстве, ремонте и реконструкции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2184 Кислота серная техническая. Технические условия

ГОСТ 2678-94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14791-79 Мастика герметизирующая нетвердеющая строительная. Технические условия

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18188 Растворители марок 645, 646, 647, 648 для лакокрасочных материалов. Технические условия

ГОСТ 21519 Блоки оконные из алюминиевых сплавов. Технические условия

ГОСТ 23166 Конструкции оконные и балконные светопрозрачные ограждающие. Общие технические условия

ГОСТ 24700 Блоки оконные деревянные со стеклопакетами. Технические условия

ГОСТ 25898 Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию

ГОСТ 26589 Мастики кровельные и гидроизоляционные. Методы испытаний

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30674 Блоки оконные из поливинилхлоридных профилей. Технические условия

ГОСТ 30971-2012 Швы монтажные узлов примыкания оконных блоков к стеновым проемам. Общие технические условия

ГОСТ Р 51370 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на воздействие солнечного излучения

ГОСТ Р 55064 Натр едкий технический. Технические условия

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 59522 Герметики для организации деформационных швов ограждающих конструкций панельных зданий. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 23166, ГОСТ 30971, а также следующие термины с соответствующими определениями:

3.1 герметик: Одно- или многокомпонентный материал, вязкотекучий при нанесении, который, будучи приведенным в рабочее состояние, теряет свои текучие свойства и образует эластичный или пластоэластичный слой. Герметик применяется для заполнения стыков и соединений элементов строительных конструкций и служит для разделения двух отличных друг от друга сред с целью предотвратить проникновение жидкостей и/или газов из одной среды в другую.

3.2 долговечность слоя герметика: Способность слоя герметика заданной толщины сохранять целостность и эксплуатационные свойства (работоспособность) в течение срока службы в заданных эксплуатационных условиях. Выражается в условных годах эксплуатации.

3.3 рабочий слой герметика: Слой герметика конкретной марки с заданным диапазоном толщины (после полного отверждения), обеспечивающим возможность его создания и контроля, обладающий техническими показателями качества, соответствующими требованиям настоящего стандарта.

3.4 время набора рабочим слоем герметика заданных свойств: Период времени после нанесения рабочего слоя до момента, когда слой достигает уровня заданных эксплуатационных показателей.

3.5 пароизоляционный герметик: Герметик, применяемый для создания внутреннего слоя монтажного шва, рабочий слой которого обеспечивает требуемый уровень защиты от проникновения влаги воздуха из помещения в шов.

3.6 паропроницаемый герметик: Герметик, применяемый для создания наружного слоя монтажного шва, рабочий слой которого обеспечивает защиту от атмосферных воздействий и требуемый уровень диффузии влаги из шва в соответствии с требованиями настоящего стандарта.

3.7 деформационная устойчивость: Способность рабочего слоя герметика воспринимать циклические изменения линейных размеров в заданных пределах (значение максимально допустимой деформации) с сохранением основных показателей при эксплуатационных воздействиях.

3.8 текучесть герметика: Процесс изменения формы слоя герметика под действием его веса при нанесении на вертикальную поверхность.

3.9 серийное производство: Способ изготовления продукции партиями по одной технологии на одном и том же оборудовании из одинаковых сырья и материалов.

Примечание - Проверку всех технических показателей каждой изготавливаемой партии не производят. Подтверждение качества осуществляют на основе сравнения вновь производимой продукции с ранее изготовленной и подвергнутой, одновременно с контролем параметров технологического процесса производства, периодическим испытаниям на соответствие гарантиям производителя.

3.10 технические показатели качества: Свойства герметика, поддающиеся инструментальному измерению, уровень значений которых обеспечивает возможность использования герметика в соответствии с областью применения.

Примечание - Технические показатели качества подразделяются на эксплуатационные и технологические показатели.

3.11 эксплуатационные показатели: Технические показатели качества рабочего слоя герметика, обеспечивающие возможность использования герметика в соответствии с областью применения в процессе эксплуатации.

3.12 технологические показатели: Технические показатели качества герметика в состоянии поставки, обеспечивающие технологическую возможность нанесения герметика в соответствии с областью применения.

3.13 технические показатели идентичности: Свойства герметика, поддающиеся инструментальному измерению, выбираемые изготовителем, результат испытаний которых позволяет ему сделать заключение об идентичности партии.

3.14 идентичность партии продукции: Совпадение определенных свойств, являющихся техническими показателями идентичности, рассматриваемой партии герметика и партии, прошедшей периодические испытания.

Примечание - Уровень совпадения должен быть достаточным для принятия решения о соответствии партии требованиям настоящего стандарта, если известно, что партия, с которой производилось сравнение, соответствовала требованиям настоящего стандарта.

3.15 старение герметика: Совокупность физических и химических процессов, происходящих в рабочем слое герметика во время эксплуатации и приводящих к необратимым изменениям его свойств.

3.16 характерные показатели старения: Показатели герметика, выбранные для проверки изменений его свойств при проведении испытаний по оценке долговечности рабочего слоя герметика.

3.17 диапазон температур нанесения: Температурный интервал, в котором герметик возможно нанести в шов и сформировать рабочий слой.

3.18 разработчик герметика: Автор и/или держатель технических условий на герметик, имеющий возможность вносить в них изменения.

4 Технические требования

4.1 Основные показатели и характеристики

4.1.1 Герметики должны изготавливаться в условиях серийного производства и соответствовать требованиям настоящего стандарта и нормативной документации разработчика герметиков.

4.1.2 По техническим показателям качества герметики должны соответствовать требованиям, приведенным в таблице 1.

Таблица 1

Наименование показателя | Значение показателя для герметиков | Метод контроля по пункту | |

пароизоляционных | паропроницаемых | ||

Эксплуатационные показатели | |||

Прочность сцепления с материалами стеновых проемов и оконных конструкций, МПа | Не менее 0,1 | 8.6 | |

Сопротивление паропроницанию толщины рабочего слоя, м ·ч·Па/мг | Не менее 2,0 | Не более 0,25 | 8.8 |

Предел водонепроницаемости, Па | - | Не менее 300 | 8.9 |

Деформационная устойчивость при максимальной допустимой деформации 15% | 20 циклов | 8.7 | |

Устойчивость к температурным воздействиям | - | В соответствии с диапазоном температуры эксплуатации | 8.7 |

Технологические показатели | |||

Текучесть рабочего слоя, мм | Не более 2 | 8.5 | |

Под одним циклом испытаний понимают совокупность воздействий в соответствии с 8.7.5. Диапазон температуры эксплуатации устанавливает разработчик герметика в нормативной документации. При этом максимальное значение должно быть не ниже 80°С. Примечание - Деформационную устойчивость и устойчивость к температурным воздействиям определяют по результатам прохождения испытания по оценке долговечности рабочего слоя герметика.

| |||

4.1.3 Номенклатура технических показателей идентичности и их допустимые значения должны быть установлены в технической документации предприятия - изготовителя герметиков, доступной для потребителя.

4.1.4 Долговечность рабочего слоя герметиков должна составлять не менее 20 условных лет эксплуатации. В течение данного срока в слое герметиков не допускается появление сквозных трещин, разрывов и отслоений от стыкуемых элементов строительных конструкций, значение сопротивления паропроницанию толщины рабочего слоя должно соответствовать значениям, указанным в таблице 1.

4.2 Требования к внешнему виду

Требования к внешнему виду герметиков до отверждения должны быть установлены в нормативной документации разработчика герметиков.

4.3 Требования к сырью и материалам

Сырье и материалы, применяемые для изготовления герметиков, должны изготавливаться в условиях серийного производства и соответствовать требованиям нормативных документов на эти материалы.

4.4 Упаковка

4.4.1 Упаковка герметиков должна обеспечивать сохранность и качество продукции при погрузочно-разгрузочных операциях, транспортировании и хранении в течение гарантийного срока хранения в условиях, установленных нормативной документацией разработчика герметиков.

4.4.2 Тип упаковки и масса нетто (объем) упаковочных единиц должны быть установлены в технической документации на конкретную марку герметиков изготовителем по согласованию с потребителем.

4.5 Номенклатура технических показателей, требования к которым устанавливаются в нормативной документации разработчика герметиков на каждую конкретную марку, включает:

- время образования поверхностной пленки (для однокомпонентных герметиков);

- время отверждения слоя герметика (для многокомпонентных герметиков);

- жизнеспособность (для многокомпонентных герметиков);

- время набора рабочим слоем герметика заданных свойств.

5 Маркировка и условное обозначение

5.1 Маркировка герметиков для устройства монтажного шва должна отражать:

- область применения;

- диапазон температур нанесения.

5.2 По области применения герметики подразделяют на пароизоляционные для организации внутреннего слоя монтажного шва (В) и паропроницаемые для организации наружного слоя монтажного шва (Н).

5.3 По диапазону температур нанесения герметики подразделяют на герметики широкого диапазона (Ш), у которых минимальная температура нанесения ниже минус 18°C, а максимальная равна или выше 30°C, при этом сам диапазон нанесения должен быть непрерывным, и узкого диапазона нанесения (У) - с интервалом температур, отличным от указанного выше.

5.4 Условное обозначение должно включать маркировку по области применения, по диапазону температур нанесения и номер настоящего стандарта.

Пример условного обозначения паропроницаемого герметика для устройства наружного слоя монтажного шва с диапазоном температур нанесения от минус 25°С до 35°C:

Герметик Н Ш ГОСТ Р 70075-2022.

5.5 Каждая единица тары с герметиком должна иметь четкую читаемую маркировку.

5.6 Способ и место нанесения маркировки должны быть указаны в нормативной документации разработчика герметиков.

5.7 Маркировка должна обеспечить однозначную визуальную идентификацию продукции без нарушения целостности и герметичности ее упаковки.

5.8 Маркировка должна сохраняться в течение всего срока годности при хранении, транспортировании и погрузочно-разгрузочных работах.

5.9 Маркировка герметиков должна содержать следующие данные:

- наименование и условное обозначение по настоящему стандарту;

- наименование и адрес (место нахождения) предприятия-изготовителя;

- номер партии и дату изготовления;

- гарантийный срок хранения;

- обозначение стандарта или технических условий, по которым изготавливают и идентифицируют продукцию;

- требования транспортирования и хранения;

- правила и условия подготовки, использования и утилизации герметика или ссылку на нормативный документ, содержащий данные указания;

- транспортную маркировку по ГОСТ 14192.

6 Требования безопасности и охраны окружающей среды

6.1 При наличии в составе герметиков веществ, обращение с которыми требует применения средств индивидуальной защиты, изготовитель должен указать соответствующую информацию в маркировке продукции.

6.2 По показателям санитарно-гигиенической безопасности герметики должны соответствовать требованиям [1].

6.3 При производстве герметиков необходимо соблюдать требования ГОСТ Р 58577 по охране окружающей среды.

7 Правила приемки

7.1 Общие положения

7.1.1 Приемку герметиков проводит предприятие-изготовитель.

7.1.2 Приемку каждой партии герметиков осуществляют на основании положительных результатов приемо-сдаточных, а также периодических испытаний за предыдущий период.

7.1.3 Герметики принимают партиями в соответствии с требованиями настоящего стандарта. В одну партию должен входить материал, изготовленный в условиях серийного производства за один технологический цикл. Размер партии устанавливают в документации предприятия-изготовителя.

7.1.4 Каждая партия герметиков должна сопровождаться документом о качестве, заверенным производителем или уполномоченным им лицом на основании договора по обеспечению соответствия и безопасности продукции, который должен содержать следующую информацию:

- наименование и условное обозначение герметика по настоящему стандарту;

- наименование и адрес (место нахождения) предприятия-изготовителя;

- номер партии и дату изготовления;

- гарантийный срок хранения;

- обозначение стандарта или технических условий, по которому изготавливается и идентифицируется герметик;

- массу нетто (объем) партии;

- нормы технических показателей по документации разработчика герметиков;

- результаты приемо-сдаточных и периодических испытаний со ссылкой на соответствующие протоколы с указанием идентифицирующих сведений об испытательной лаборатории и даты составления протоколов;

- контактную информацию изготовителя.

Пример документа о качестве герметика приведен в приложении А.

7.2 Испытания

7.2.1 Для проверки соответствия герметиков требованиям настоящего стандарта должны быть предусмотрены следующие испытания:

- приемо-сдаточные;

- периодические.

7.2.2 Приемо-сдаточные испытания проводят для каждой партии в объеме технических показателей идентичности, установленных в технической документации предприятия-изготовителя, с целью установления идентичности проверяемой партии с партией, прошедшей периодические испытания.

Для проведения приемо-сдаточных испытаний от партии случайным образом отбирают пять упаковочных единиц, у которых проверяют соответствие упаковки и маркировки. Из выбранных упаковочных единиц отбирают равные по массе точечные пробы таким образом, чтобы их суммарная масса обеспечивала удвоенное количество герметика, необходимого для проведения всех приемо-сдаточных испытаний. Точечные пробы соединяют и смешивают, получая объединенную пробу, которую помещают в упаковку, обеспечивающую сохранность и качество герметика.

Допускается проводить отбор проб на предприятии-изготовителе непосредственно перед упаковкой герметиков.

При неудовлетворительных результатах приемо-сдаточных испытаний партия приемке не подлежит.

7.2.3 Периодические испытания проводят в целях подтверждения соответствия технических показателей качества проверяемой партии требованиям 4.1.2 (таблица 1) и 4.2.

Периодичность испытаний устанавливает разработчик герметиков. Период между предшествующими и очередными испытаниями не должен превышать три года.

Для проведения периодических испытаний отбирают образцы из партий герметиков, соответствующих требованиям настоящего стандарта по результатам приемо-сдаточных испытаний. Для образцов случайным образом выбирают не менее трех упаковочных единиц, из которых отбирают равные по массе точечные пробы так, чтобы суммарной массы проб было достаточно для проведения всех периодических испытаний.

Пробы соединяют и смешивают, получая объединенную пробу, которую помещают в упаковку, обеспечивающую сохранность и качество герметика. Пробу опечатывают, наносят маркировку с указанием условного обозначения герметика, номера партии, даты изготовления, даты отбора и составляют акт отбора образцов. Пример акта отбора образцов (проб) приведен в приложении Б.

При неудовлетворительных результатах периодических испытаний партию бракуют, а производство останавливают до устранения причины брака.

7.2.4 Результаты периодических испытаний распространяют на все партии герметика, изготовленные за период между двумя очередными периодическими испытаниями, при условии неизменности рецептуры, технологического регламента, применяемого оборудования, а также используемого сырья и материалов.

7.2.5 При смене сырья или материалов, используемых для изготовления герметиков, внесении изменений в нормативные документы на любой из сырьевых ингредиентов, изменении технологического процесса или применяемого оборудования, по требованию потребителя или при оценке соответствия требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания по всем показателям, установленным настоящим стандартом.

7.2.6 Потребитель имеет право проводить контрольную проверку качества герметиков в соответствии с требованиями настоящего стандарта.

8 Методы контроля

8.1 Герметики перед испытаниями должны быть кондиционированы не менее 24 ч при температуре (23±2)°С и относительной влажности воздуха (50±10)%.

Испытания, если нет других указаний, проводят при тех же условиях.

8.2 Правильность упаковки и маркировки проверяют визуально.

8.3 Смешение многокомпонентных герметиков для изготовления образцов осуществляют в соответствии с нормативными документами разработчика герметиков.

8.4 Определение внешнего вида герметика проводят визуальным осмотром одной пробы, нанесенной на стеклянную пластину, с расстояния не более 60 см в стандартных лабораторных условиях. Количество герметика и размер пробы для испытания устанавливают в нормативных документах разработчика герметиков для каждой конкретной марки.

8.5 Определение текучести

Определение текучести проводят по ГОСТ 14791-79, пункт 3.6 со следующими дополнениями:

- испытание проводят при температуре (23±2)°С;

- испытания проводят на одном образце:

- высота шаблона должна быть не меньше, чем максимально допустимая толщина нанесения слоя герметика, указанная в рекомендациях по нанесению;

- герметиком заполняют шаблон, удаляя излишки пластиной с ровными гранями, после чего шаблон снимают;

- пластину подвешивают в вертикальном положении и выдерживают не менее 2 ч;

- измеряют с помощью штангенциркуля по ГОСТ 166 величину оплыва нижнего края герметика.

8.6 Определение прочности сцепления с материалами стеновых проемов и оконных конструкций

Определение прочности сцепления проводят по ГОСТ 26589 (определение прочности сцепления с основанием, метод Б) со следующими дополнениями:

- образец для испытаний состоит из двух плиток; первую изготавливают из бетона класса прочности не ниже В25, вторую - из материала оконной или стеновой конструкции, с которым проверяют прочность сцепления (поливинилхлоридный профиль (ПВХ) по ГОСТ 30674, дерево по ГОСТ 24700, алюминиевый профиль по ГОСТ 21519, для проверки адгезии к стеновой конструкции используют бетон по ГОСТ 26633);

- склеиваемые поверхности плиток обеспыливают, затем обезжиривают растворителем марки 646 или 648 по ГОСТ 18188 или аналогичным и высушивают не менее 30 мин при температуре (23±2)°С. На одну из плиток наносят слой герметика толщиной 3 мм, накрывают второй плиткой и сжимают. Образцы выдерживают на воздухе при температуре (23±2)°С и относительной влажности (60±10)%. Время выдержки указывается в нормативной документации на конкретную марку герметика.

8.7 Оценка долговечности рабочего слоя герметиков

8.7.1 Сущность метода

Сущность метода заключается в проведении ускоренных испытаний герметиков на стойкость к воздействиям, имитирующим влияние эксплуатационных факторов, и определении изменения свойств по характерным показателям старения.

Для паропроницаемого герметика используют следующие воздействия: максимальную температуру эксплуатации, установленную разработчиком герметика; знакопеременные температуры ±10°C в водонасыщенном состоянии (переход через 0°C); отрицательную температуру; орошение водой; ультрафиолетовое (УФ) облучение; циклическую знакопеременную деформацию и слабоагрессивные химические среды.

Для пароизоляционного герметика используют воздействие циклических деформаций, положительных и отрицательных температур.

В качестве характерных показателей старения при определении стойкости к эксплуатационным нагрузкам и оценке долговечности принимают показатели изменения внешнего вида (растрескивание, расслоение, деструкция), сохранение целостности слоя герметика и уровня показателя "Сопротивление паропроницанию толщины рабочего слоя" в пределах требований, указанных в таблице 1.

8.7.2 Требования к испытательному оборудованию

Оборудование для оценки долговечности рабочего слоя герметика должно обеспечивать поддержание следующих режимов:

- орошение (конденсация) образцов;

- воздействие положительных температур (до 80°С с погрешностью измерения не более 2°C) при относительной влажности воздуха (95±5)%;

- воздействие отрицательных температур (до минус 40°С с погрешностью измерения не более 2°C).

8.7.3 Оборудование, материалы и реактивы

При испытаниях применяют следующее оборудование или его аналоги:

- камеру климатическую, обеспечивающую автоматическое регулирование температуры в диапазоне от минус 10°С до 10°С и относительной влажности воздуха от 10 до 90%;

- машину разрывную, обеспечивающую измерение нагрузки с погрешностью не более 1% измеряемой величины и постоянную скорость перемещения подвижного захвата (50±5) мм/мин;

- аппарат искусственной погоды (АИП), обеспечивающий параметры излучения в ультрафиолетовой части спектра (диапазон длин волн от 280 до 400 нм) в соответствии с требованиями ГОСТ Р 51370 при температуре в камере по термометру "черная панель" (50±3)°C, с системой орошения водой или конденсации и с фотоинтенсиметром, обеспечивающим измерение интенсивности УФ-излучения в диапазоне длин волн от 280 до 400 нм с погрешностью не более 15%;

- установку, обеспечивающую знакопеременные циклические деформации образцов герметика (например, установка для проведения длительных испытаний герметиков РСГ-1/5 или усталостная малоцикловальная машина МУМ-3-100);

- шкаф сушильный электрический, обеспечивающий поддержание температуры до (80±3)°С;

- камеру холодильную, обеспечивающую охлаждение образцов до минус 40°C;

- термометры жидкостные и ртутные с диапазоном измерения от минус 50°С до 100°С с погрешностью измерения не более 1°C;

- емкости стеклянные или эмалированные для орошения образцов;

- штангенциркуль по ГОСТ 166;

- линейку измерительную металлическую по ГОСТ 427.

При подготовке образцов к испытаниям применяют следующие материалы и реактивы:

- шпатель;

- растворитель марки 646 или 648 по ГОСТ 18188 или аналогичный;

- 3%-ный раствор NaOH по ГОСТ 4328 или ГОСТ Р 55064;

- полиуретановую пену в аэрозольной упаковке с адаптером для присоединения монтажного пистолета, свойства которой соответствуют требованиям приложения А ГОСТ 30971-2012.

8.7.4 Подготовка образцов

Поверхность плиток из ПВХ обеспыливают и тщательно обезжиривают, протирая их тампоном, смоченным в растворителе. На поверхности не должно быть трещин и сколов.

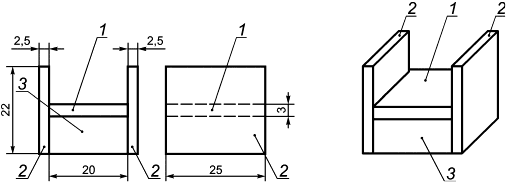

К вкладышу 3 прикрепляют плитки 2 и жестко фиксируют их параллельно друг другу, как показано на рисунке 1.

|

1 - слой герметика после отверждения; 2 - плитки из ПВХ; 3 - вкладыш

Рисунок 1 - Образцы для циклических испытаний при оценке долговечности герметика

При помощи шпателя на поверхность вкладыша и прилегающие участки плиток наносят герметик так, чтобы слой герметика был сплошным, имел после отверждения толщину, равную минимальной толщине рабочего слоя герметика, и заходил на плитки из ПВХ на ширину не менее толщины слоя нанесения (рисунок 1). Для обеспечения постоянства толщины допускается использовать металлическую рамку. Испытания начинают по истечении времени набора рабочим слоем герметика заданных свойств по 8.10.

Испытание проводят на пяти образцах для пароизоляционного герметика и на девяти образцах для паропроницаемого герметика. При этом для четырех образцов паропроницаемого герметика толщина слоя после отверждения должна быть равной максимальной толщине рабочего слоя, указанной в нормативной документации разработчика герметиков.

8.7.5 Режимы испытаний

Один цикл воздействий, имитирующих влияние эксплуатационных факторов на паропроницаемый герметик, должен включать:

- орошение образцов (конденсация) водой 8 ч при интенсивности потока 2 л/мин;

- тепловое воздействие: выдержку образцов при максимальной температуре сохранения работоспособности, но не ниже 80°С в течение 2 ч;

- воздействие отрицательной температуры:

тип "а": замораживание до минус 10°С, выдержку в замороженном состоянии в течение 2 ч с последующим размораживанием и выдержкой в течение 1 ч при 10°С;

тип "б"; замораживание образцов, предварительно растянутых на 80% от максимальной деформации (12%), до температуры на 20°С выше минимальной температуры эксплуатации герметика, указанной в документации разработчика герметика, но не более минус 20°С в течение 2 ч; затем дополнительное растяжение замороженных образцов до максимального значения деформации (3%) в течение 10 мин после извлечения из холодильной камеры и выдержку растянутых до максимального значения деформации образцов в течение 1 ч при температуре на 20°С выше минимальной температуры эксплуатации герметика, указанной в документации предприятия-изготовителя герметика, но не более минус 20°С;

- циклическую знакопеременную деформацию: 100 циклов знакопеременной деформации на 15% при температуре (23±2)°С и относительной влажности (50±10)% со скоростью движения зажимов 10 циклов/мин.

Примечание - Температуры воздействия выбирают исходя из диапазона работоспособности герметика: при испытании на тепловое воздействие - нагрев до максимальной температуры; при испытании на воздействие отрицательной температуры, тип "б" - охлаждение до температуры на 20°С выше минимальной.

Один цикл воздействий, имитирующих влияние эксплуатационных факторов на пароизоляционный герметик, должен включать:

- тепловое воздействие: выдержку образцов при максимальной температуре сохранения работоспособности, но не ниже 80°С в течение 2 ч;

- выдержку при температуре (20±1)°С и влажности не менее (80±5)% в течение 2 ч;

- переход через 0°С: замораживание до минус 10°С, выдержку в замороженном состоянии в течение 2 ч с последующим размораживанием и выдержкой в течение 1 ч при 10°С;

- циклическую знакопеременную деформацию: 100 циклов знакопеременной деформации на 15% при температуре (23±2)°С и относительной влажности (50±10)% со скоростью движения зажимов 10 циклов/мин.

8.7.6 Проведение испытаний

Испытания проводят в следующей последовательности:

- циклические климатические воздействия на образцы по установленной схеме;

- проверка целостности слоя герметика образцов, подвергнутых циклическим климатическим воздействиям;

- проверка сохранения требуемого уровня сопротивления паропроницанию образцов, подвергнутых циклическим воздействиям.

Последовательность воздействий в рамках одного цикла для паропроницаемых герметиков приведена в таблице 2. Последовательность воздействий в рамках одного цикла для пароизоляционных герметиков приведена в таблице 3.

Таблица 2

Последова- тельность | Вид воздействия | Продолжи- тельность |

1 | УФ-облучение интенсивностью (60±2) Вт/м | 24 ч |

2 | Тепловое воздействие | 2 ч |

3 | 25 циклов знакопеременной деформации | 30 мин |

4 | Воздействие щелочным раствором (3%-ный раствор NaOH) | 20 мин |

5 | Орошение (конденсация) образцов водой | 4 ч |

6 | Воздействие отрицательной температуры по применению типа "а" | 3 ч 10 мин |

7 | Выдержка образцов в сушильном шкафу при постоянной температуре (50±3)°С | 2 ч |

8 | 25 циклов знакопеременной деформации | 30 мин |

9 | Воздействие отрицательной температуры по применению типа "б" | 3 ч 10 мин |

10 | 25 циклов знакопеременной деформации | 30 мин |

11 | Воздействие кислотным раствором (3%-ный раствор ) | 20 мин |

12 | Орошение (конденсация) образцов водой | 4 ч |

13 | Выдержка образцов в сушильном шкафу при постоянной температуре (50±3)°С | 2 ч |

14 | 25 циклов знакопеременной деформации | 30 мин |

Таблица 3

Последова- тельность | Вид воздействия | Продолжи- тельность |

1 | Тепловое воздействие | 2 ч |

2 | Выдержка при температуре (20±1)°С и влажности не менее (80±5)% | 2 ч |

3 | 50 циклов знакопеременной деформации на 15% | 40 мин |

4 | Переход через 0°С | 3 ч |

5 | 50 циклов знакопеременной деформации на 15% | 40 мин |

Не допускается исключать отдельные воздействия или изменять порядок проведения испытаний, установленный в таблицах 2 и 3.

При воздействии на образцы УФ-облучения и орошения следует располагать их в испытательной камере таким образом, чтобы исключить затенение или защиту от дождевания слоя герметика, обусловленные влиянием формы образцов.

Во время проведения испытаний между циклами осуществляют визуальный осмотр слоя герметика на отсутствие расслоений, отслоений от плиток из ПВХ, сквозных трещин и деструкции. Количество образцов с указанными нарушениями должно составлять не более 20% от общего количества испытываемых образцов. Если количество образцов с нарушениями превышает этот показатель, то все образцы снимают с испытаний, и результаты испытаний признают неудовлетворительными.

При проведении испытаний интенсивность УФ-излучения контролируют фотоинтенсиметром каждые 120 ч.

Герметик, прошедший циклические воздействия и сохранивший целостность слоя и сцепление с плитками ПВХ, проверяют на сохранение значения сопротивления паропроницанию в соответствии с требованиями таблицы 1. Проверку проводят по 8.8. Для испытания из образцов обрезают слой герметика по месту контакта с плитками ПВХ. Полученные пленки герметика закрепляют в пароизоляционных крышках, которые устанавливают на стеклянные чаши наружным диаметром 100 мм. В крышках заранее делают вырезы под образцы. Места крепления крышек к чашам и образцам герметизируют пароизоляционным материалом. Для расчета значения сопротивления паропроницанию используют площадь поверхности полученных пленок. Для проверки паропроницаемого герметика используют образцы с максимальной толщиной рабочего слоя.

8.7.7 Оценка результатов

Оценку долговечности проводят по числу проведенных циклов климатических испытаний, при этом каждые 10 циклов климатического воздействия приравнивают к 10 условным годам эксплуатации.

Образцы герметика считают выдержавшими испытание, если не менее 80% образцов сохранили целостность слоя и сцепление слоя герметика с плитками ПВХ после комплекса циклических воздействий, а значение сопротивления паропроницанию соответствует требованиям таблицы 1.

Положительный результат испытаний герметиков по оценке долговечности является подтверждением их соответствия требованиям по деформационной устойчивости и устойчивости к температурным воздействиям.

8.8 Определение сопротивления паропроницанию

Сопротивление паропроницанию определяют по ГОСТ 25898 со следующими изменениями.

Для проверки паропроницаемого герметика толщина каждого образца после отверждения должна соответствовать максимальной толщине рабочего слоя герметика.

Для проверки пароизоляционного герметика толщина каждого образца после отверждения должна соответствовать минимальной толщине рабочего слоя герметика.

Толщина образцов после отверждения должна указываться в нормативной документации разработчика для каждой конкретной марки герметика.

Образцы герметика кондиционируют согласно ГОСТ 25898.

Относительная влажность воздуха в испытательной камере должна составлять (54,5±2,0)%.

Взвешивания проводят не чаще чем один раз в 72 ч.

Испытание считают законченным, если значения сопротивления паропроницанию образца, вычисленные по результатам трех последовательных взвешиваний, остаются без изменения или начинают увеличиваться. За сопротивление паропроницанию образца принимают наименьшее значение из результатов трех последовательных взвешиваний.

За результат испытания герметика по определению сопротивления паропроницанию принимают среднеарифметическое значение трех параллельных определений.

8.9 Определение предела водонепроницаемости

Предел водонепроницаемости определяют по ГОСТ 2678-94, пункт 3.11.2.3 со следующими дополнениями:

- испытания проводят при создании избыточного гидростатического давления 300 Па;

- риска на внутренней поверхности трубы должна располагаться на высоте 30 мм;

- внутреннюю поверхность шаблона обрабатывают антиадгезионным составом, исключающим адгезию к нему герметика, заполняют герметиком шаблон, удаляя излишки пластиной с ровными гранями, затем шаблон снимают и выдерживают герметик 7 сут;

- герметизацию стыка трубы с образцом проводят тем же герметиком, из которого изготовлен образец, после чего образец выдерживают еще 7 сут;

- образец считают выдержавшим испытания при отсутствии по окончании времени выдержки мокрого пятна на фильтровальной бумаге.

8.10 Определение времени набора рабочим слоем герметика заданных свойств

8.10.1 Время набора рабочим слоем герметика заданных свойств для однокомпонентных герметиков определяют как временной интервал с момента нанесения слоя герметика рабочей толщины на антиадгезионную подложку до момента, когда слой герметика можно отделить от подложки без нарушения целостности.

Время набора рабочим слоем заданных свойств для многокомпонентных герметиков определяет разработчик.

8.10.2 Оборудование, материалы и реактивы:

- шпатель металлический;

- палочка стеклянная;

- ткань хлопчатобумажная (ветошь);

- штангенциркуль по ГОСТ 166;

- линейка измерительная металлическая по ГОСТ 427;

- растворитель марки 646 или 648 по ГОСТ 18188 или аналогичный.

8.10.3 Подготовка к испытанию

Испытание проводят на одном образце.

Герметик наносят шпателем на пластину (подложку), обеспечивая рабочую толщину слоя, указанную в документации разработчика. Для обеспечения постоянства толщины допускается использовать металлическую рамку.

Количество герметика для испытаний должно быть установлено в нормативной документации разработчика для конкретной марки герметика и должно быть достаточным для того, чтобы покрыть не менее 85% поверхности пластины (подложки). Фиксируют дату окончания нанесения герметика.

8.10.4 Проведение испытания и оценка результата

Через каждые (24±1) ч проводят попытку отделения слоя герметика от пластины (подложки).

Отмечают дату, когда слой перестает прилипать к пластине (подложке), вплоть до полного отделения от нее.

Время набора рабочим слоем герметика заданных свойств вычисляют по формуле

8.11 Жизнеспособность многокомпонентных герметиков определяют по ГОСТ Р 59522.

9 Транспортирование и хранение

9.1 Герметики транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, при соблюдении условий хранения и транспортирования, установленных в нормативной документации разработчика.

9.2 Герметики должны храниться в соответствии с требованиями, установленными в нормативной документации разработчика.

9.3 При хранении, транспортировании и погрузочно-разгрузочных работах следует соблюдать меры, исключающие механические повреждения и нарушение герметичности упаковки продукции.

10 Указания по применению

10.1 Герметики должны применяться в соответствии с рекомендациями разработчика и требованиями действующих строительных норм, сводов правил, а также других нормативных документов, устанавливающих требования к монтажным швам оконных блоков.

10.2 Герметики допускается наносить непосредственно на поверхность центрального слоя монтажного шва. При этом материал центрального слоя должен соответствовать требованиям ГОСТ 30971.

10.3 По требованию потребителя разработчик герметиков должен предоставить (в том числе через своих представителей) рекомендации по применению, содержащие:

- указания по подготовке к нанесению, в том числе инструкцию по смешиванию для многокомпонентных герметиков;

- рекомендации по нанесению, содержащие требования по толщине рабочего слоя герметиков;

- способы контроля выполнения работ;

- правила транспортирования и хранения;

- правила безопасности при работе с герметиком.

11 Гарантии изготовителя и разработчика

11.1 Предприятие-изготовитель должно гарантировать соответствие герметиков требованиям настоящего стандарта при соблюдении потребителем условий и правил хранения, транспортирования и указаний по применению.

11.2 Гарантийный срок хранения герметиков должен быть установлен в технической документации разработчика и составлять не менее трех месяцев с момента изготовления.

11.3 Разработчик должен гарантировать наличие и доступность для потребителя документации на герметики, которая не должна противоречить требованиям настоящего стандарта, и содержать следующие данные:

- диапазон температур нанесения и эксплуатации;

- технические показатели идентичности, их значения и методы контроля;

- требования к внешнему виду герметика;

- диапазон толщины рабочего слоя герметика;

- время набора рабочим слоем герметика заданных свойств;

- виды упаковки с указанием способа и места нанесения маркировки;

- требования безопасности и охраны окружающей среды;

- периодичность проведения испытаний по определению технических показателей качества;

- правила транспортирования и хранения;

- рекомендации по применению с указанием диапазона толщины слоя нанесения;

- гарантийный срок хранения.

Приложение А

(рекомендуемое)

Документ о качестве герметика

(наименование предприятия-изготовителя) | |||||||||||||||||||||||||

(адрес предприятия-изготовителя и его контактная информация) | |||||||||||||||||||||||||

Герметик | |||||||||||||||||||||||||

(наименование и условное обозначение) | |||||||||||||||||||||||||

(обозначение нормативного документа на герметик) | |||||||||||||||||||||||||

Партия N | , дата изготовления | , масса нетто партии | |||||||||||||||||||||||

Результаты испытаний партии по определению технических показателей идентичности: | |||||||||||||||||||||||||

N п/п | Наименование технических показателей | Норма по | Результат испытаний | Протокол, подтверждающий результат испытаний | |||||||||||||||||||||

(нормативный документ на герметик) | |||||||||||||||||||||||||

Результаты испытаний по определению технических показателей качества и долговечности: | |||||||||||||||||||||||||

N п/п | Наименование технических показателей | Норма по ГОСТ Р 70075-2022 | Результат испытаний | Протокол, подтверждающий результат испытаний | |||||||||||||||||||||

1 | Прочность сцепления с материалами стеновых проемов и оконных конструкций, МПа | Не менее 0,1 | |||||||||||||||||||||||

2 | Сопротивление паропроницанию толщины рабочего слоя герметика, м ·ч·Па/мг | В зависимости от области применения герметика | |||||||||||||||||||||||

3 | Водонепроницаемость, Па | В зависимости от области применения герметика | |||||||||||||||||||||||

4 | Текучесть слоя герметика рабочей толщины, мм | Не более 2 | |||||||||||||||||||||||

5 | Долговечность рабочего слоя герметика | Эксплуатационные характеристики не ухудшаются в течение 20 условных лет эксплуатации | |||||||||||||||||||||||

Гарантийный срок хранения | |||||||||||||||||||||||||

ОТК | " | " | 20 | г. | |||||||||||||||||||||

(Ф.И.О., подпись) | |||||||||||||||||||||||||

М.П. | |||||||||||||||||||||||||

Приложение Б

(рекомендуемое)

Акт отбора образцов (проб) герметика

(наименование предприятия-изготовителя) | |||||||||||||||||||||||

АКТ ОТБОРА ОБРАЗЦОВ (ПРОБ) N | |||||||||||||||||||||||

" | " | 20 | г. | ||||||||||||||||||||

Герметик | |||||||||||||||||||||||

(наименование и условное обозначение) | |||||||||||||||||||||||

(обозначение нормативного документа на герметик) | |||||||||||||||||||||||

Партия N | , дата изготовления | , | |||||||||||||||||||||

Цель отбора: контроль качества | |||||||||||||||||||||||

(иные цели) | |||||||||||||||||||||||

Место проведения отбора: | |||||||||||||||||||||||

(фактический адрес места проведения отбора) | |||||||||||||||||||||||

Идентификационные признаки: | |||||||||||||||||||||||

(размер партии, номер, дата изготовления и проч.) | |||||||||||||||||||||||

Дата проведения отбора " | " | 20 | г. | ||||||||||||||||||||

Объем выборки (масса герметика): | |||||||||||||||||||||||

для испытаний | кг | ||||||||||||||||||||||

контрольный (арбитражный) образец | кг | ||||||||||||||||||||||

Участники отбора: | |||||||||||||||||||||||

(должность, Ф.И.О., подпись) | |||||||||||||||||||||||

(должность, Ф.И.О., подпись) | |||||||||||||||||||||||

(должность, Ф.И.О., подпись) | |||||||||||||||||||||||

ОТК | |||||||||||||||||||||||

(Ф.И.О., подпись) | |||||||||||||||||||||||

М.П. | |||||||||||||||||||||||

Библиография

[1] | Единые санитарно-эпидемиологические и гигиенические требования к продукции (товарам), подлежащей санитарно-эпидемиологическому надзору (контролю) "О применении санитарных мер в Таможенном союзе", утвержденные Решением Комиссии Таможенного союза от 28 мая 2010 г. N 299 |

УДК 691.173:006.354 | ОКС 91.100.99 | |

Ключевые слова: герметик, герметик для монтажа окон, монтаж окон, паропроницаемый герметик, пароизоляционный герметик, сопротивление паропроницанию, деформационная устойчивость, предел водонепроницаемости, текучесть рабочего слоя, прочность сцепления, устойчивость к температурным воздействиям, время образования поверхностной пленки, время отверждения слоя, время набора слоем герметика заданных свойств, аппарат искусственной погоды, монтажный шов, узел примыкания, долговечность слоя герметика, идентичность | ||