ГОСТ Р 59599-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕНА МОНТАЖНАЯ ОДНОКОМПОНЕНТНАЯ ПОЛИУРЕТАНОВАЯ В АЭРОЗОЛЬНОЙ УПАКОВКЕ

Общие технические условия

Fix and fill expanding foam in aerosol can. General specifications

ОКС 91.100.99

Дата введения 2022-02-01

Предисловие

1 РАЗРАБОТАН Ассоциацией участников рынка светопрозрачных ограждающих конструкций "НАЦИОНАЛЬНЫЙ ОКОННЫЙ СОЮЗ" (Ассоциацией "Национальный Оконный Союз"), Обществом с ограниченной ответственностью "ТехноНИКОЛЬ - Строительные Системы" (ООО "ТехноНИКОЛЬ - Строительные Системы")

2 ВНЕСEН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 июля 2021 г. N 659-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт устанавливает основные понятия (термины и определения), технические требования и физико-механические показатели монтажной пены в соответствующих жизненных циклах, вводит классификацию монтажной пены, устанавливает правила приемки, виды контроля и методы испытаний для оценки соответствия продукции требованиям настоящего стандарта, требованиям безопасности и охране окружающей среды, устанавливает требования к ее маркировке и упаковке, транспортированию, хранению.

1 Область применения

Настоящий стандарт распространяется на выпускаемую промышленным способом однокомпонентную полиуретановую монтажную пену (далее - пена), в аэрозольной упаковке, применяемую для заполнения и теплоизоляции зазоров в примыканиях строительных конструкций (в том числе швов, щелей, пустот), для заполнения отверстий и полостей в местах прокладки инженерных коммуникаций зданий и сооружений, локальной теплоизоляции строительных конструкций зданий и сооружений (для утепления поверхностей примыканий к оконным, дверным конструкциям и т.п., а также для ремонта), монтажа (приклеивания) строительных изделий и деталей при выполнении строительных и отделочных работ.

Настоящий стандарт может быть применен для целей сертификации и декларирования продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 10 Нутромеры микрометрические. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 3916.1 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 7076 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 8030 Иглы для шитья вручную. Технические условия

ГОСТ 9639 Листы из непластифицированного поливинилхлорида (винипласт листовой). Технические условия

ГОСТ 10632 Плиты древесно-стружечные. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 21240 Скальпели и ножи медицинские. Общие технические требования и методы испытаний

ГОСТ 26816 Плиты цементно-стружечные. Технические условия

ГОСТ 27752 Часы электронно-механические кварцевые настольные, настенные и часы-будильники. Общие технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32481 Товары бытовой химии в аэрозольной упаковке. Общие технические условия

ГОСТ EN 1602 Изделия теплоизоляционные, применяемые в строительстве. Метод определения кажущейся плотности

ГОСТ EN 1607 Изделия теплоизоляционные, применяемые в строительстве. Метод определения прочности при растяжении перпендикулярно к лицевым поверхностям

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 монтажная однокомпонентная полиуретановая пена в аэрозольной упаковке: Полимерный состав на полиуретановой основе, включающий жидкую и газообразную составляющую, находящийся в единой аэрозольной упаковке, образующий при выпуске из упаковки жидкую пену и формирующийся в отвержденную пену на технологической стадии жизненного цикла.

3.2 монтажная пена на технологической стадии жизненного цикла (жидкая пена): Вспененный состав на основе полиуретана, эвакуированный из баллона, затвердевающий под воздействием влаги до полной полимеризации.

3.3 монтажная пена на эксплуатационной стадии жизненного цикла (отвержденная пена): Вспененный состав на основе полиуретана, обладающий ячеистой структурой, прошедший процесс полимеризации.

3.4 аэрозольная упаковка [баллон]: Герметичный металлический баллон, предназначенный для хранения жидкого полимерного состава, находящегося под давлением пропеллента, снабженный клапаном.

3.5 клапан аэрозольного баллона: Деталь аэрозольной упаковки, предотвращающая несанкционированный выход и обеспечивающая дозирование при эвакуации полимерного состава.

3.6 адаптер аэрозольной упаковки: Деталь аэрозольной упаковки, предназначенная для присоединения аэрозольной упаковки к монтажному пистолету.

Примечание - Примером наиболее часто применяемого адаптера является "крест-кольцо".

3.7 курковый механизм: Деталь, предназначенная для дозирования при эвакуации полимерного состава из аэрозольного баллона, снабженная транспортировочной трубкой.

3.8 пропеллент: Сжиженный газ, находящийся под давлением в аэрозольной упаковке, обеспечивающий функции эвакуации и начального вспенивания полимерного состава.

3.9 время отлипа: Интервал времени между моментом окончания эвакуации полиуретанового состава и моментом, при котором отсутствует прилипание к стеклянной лабораторной палочке.

3.10 подвижность (сопротивление текучести): Свойство пены на технологической стадии жизненного цикла сохранять свою форму под воздействием собственного веса.

3.11 степень эвакуации: Отношение массы эвакуированного из аэрозольной упаковки полиуретанового состава и пропеллента к массе полиуретанового состава и пропеллента до начала эвакуации, выраженное в процентах.

3.12 монтажный пистолет: Ручной инструмент (оборудование), присоединяемый к аэрозольной упаковке посредством адаптера, применяемый для дозирования объема эвакуации полимерного состава.

3.13 объем выхода [эвакуации]: Количество пены, полученной из одной аэрозольной упаковки.

3.14 минимальная температура применения: Минимальная температура окружающей среды, при которой возможно применение пены в аэрозольной упаковке с сохранением качественных показателей жидкой и отвержденной пены.

3.15 максимальная температура применения: Максимальная температура окружающей среды, при которой возможно применение продукта с сохранением качественных показателей жидкой и отвержденной пены.

3.16 время резки: Интервал времени с момента окончания эвакуации полимерного состава до момента, при котором возможна его механическая обработка.

3.17 декларированное производителем значение; ДПЗ: Значение характеристики, декларированное производителем, с декларированными предельными отклонениями.

3.18 время полимеризации: Интервал времени, ограниченный началом эвакуации полимерного состава и окончанием процесса полимеризации.

3.19 полимеризация: Процесс химического преобразования, в результате которого из первичных полимеров и/или жидких олигомеров образуются полимеры ячеистой структуры.

3.20 усадка монтажной пены: Уменьшение объема полимеризовавшейся пены вследствие нормализации давления газов в ячейках.

3.21 штуцер: Клапан, снабженный резьбой для присоединения куркового механизма с транспортировочной трубкой.

3.22 эвакуация: Контролируемый выход полимерного состава из аэрозольной упаковки.

3.23

кажущаяся плотность среднего слоя: Масса единицы объема среднего слоя изделий после удаления всех поверхностных слоев, образующихся при их изготовлении, включая облицовки и/или покрытия. [ГОСТ EN 1602-2011, пункт 3.2] |

3.24 избыточное давление: Давление, равное разности между абсолютным давлением в аэрозольной упаковке и атмосферным давлением.

3.25 водопоглощение: Способность пены впитывать влагу.

3.26 структура монтажной пены: Структура пены в плоскости сечения на эксплуатационной стадии жизненного цикла, характеризующаяся размером ячеек (пор) и их количеством на единицу площади.

4 Классификация

4.1 Пену классифицируют по следующим признакам:

- по функциональному назначению;

- типу аэрозольной упаковки (адаптера);

- температуре применения.

4.1.1 Пена по функциональному назначению классифицируется на виды:

- вид I - пена для заполнения швов монтажных узлов примыканий светопрозрачных конструкций и дверных проемов;

- вид Ia - пена для заполнения иных зазоров, щелей и пустот в зданиях и сооружениях;

- вид II - пена для создания (формирования) теплоизоляционного слоя на поверхности строительных конструкций и изделий;

- вид III - клей-пена для склеивания строительных изделий и деталей.

4.1.2 Пена по типу аэрозольной упаковки (адаптера):

- тип А - аэрозольная упаковка, снабженная курковым механизмом;

- тип В - аэрозольная упаковка с адаптером для присоединения монтажного пистолета.

4.1.3 Пена по минимальной температуре окружающей среды, при которой возможно применение без потери заявленных характеристик жидкой и отвержденной пены:

- от минус 20°С и выше;

- от минус 10°С и выше;

- от 5°С и выше.

Верхний предел температуры окружающей среды при применении пены - не более 35°С.

4.2 Условное обозначение пены согласно классификации должно содержать вид, тип и минимальную температуру окружающей среды, при которой возможно применение пены, а также обозначение нормативного документа, в соответствии с которым изготовлен продукт.

Пример условного обозначения пены, применяемой для заполнения зазоров примыканий строительных конструкций в аэрозольной упаковке, снабженной курковым механизмом с минимальной температурой окружающей среды минус 10°С, при которой возможно применение пены, выпущенной по настоящему стандарту

I-Тип A (-10) ГОСТ Р 59599-2021.

5 Технические требования

5.1 Требования к сырьевым компонентам, баллонам и адаптерам

Сырье и материалы, применяемые при изготовлении пены, должны соответствовать требованиям нормативных документов или технической документации на них и обеспечивать ее качество и безопасность.

Аэрозольные баллоны, применяемые для производства пены, должны выдерживать избыточное давление не менее 1,2 МПа.

Адаптер аэрозольной упаковки типа В должен обеспечивать надежное закрепление аэрозольной упаковки на монтажном пистолете.

5.2 Требования к аэрозольному баллону с находящимся в нем полимерным составом и пропеллентом

Аэрозольный баллон с пеной не должен иметь следов коррозии, вмятин или других механических повреждений.

Наличие подтеков полимерного состава из аэрозольного баллона с пеной не допускается.

На баллоне должны быть нанесены правила обращения с аэрозольными баллонами. Требования к аэрозольным баллонам с полимерным составом приведены в таблице 1.

Таблица 1 - Требования к аэрозольным баллонам с полимерным составом и пропеллентом

Наименование показателя | Значения | Метод испытаний |

1 Избыточное давление в аэрозольном баллоне, МПа, при температуре (23±3)°С | 0,3-1,0 | По А.1 |

2 Работоспособность клапана баллона аэрозольного, куркового механизма или адаптера | Клапан, курковый механизм или адаптер должны выдерживать испытание | По А.2 |

3 Степень эвакуации при температуре (23±3)°С, %, не менее | 95 | По А.3 |

Степень эвакуации при минимальной температуре окружающей среды и при верхнем пределе температуры окружающей среды при применении пены указывается в технической документации производителя. | ||

5.3 Требования к физико-механическим показателям жидкой пены видов I, Ia и II на технологическом этапе жизненного цикла приведены в таблице 2.

Таблица 2 - Требования к физико-механическим показателям жидкой пены видов I, Ia и II на технологическом этапе жизненного цикла

Наименование показателя | Значения | Метод испытаний | |||

| (-20±3)°С | (-10±3)°С | (5±3)°С при влажности (50±5)% | (35±3)°С при влажности (50±5)% |

|

1 Время отлипа, мин, не более: |

|

|

|

|

|

тип А | 80 | 50 | 25 | 15 | По А.4 |

тип В | 70 | 40 | 20 | 10 |

|

2 Время полимеризации, ч, не более | - | 48 | 36 | 24 | По А.4 |

3 Время резки, ч, не более | - | По А.5 | |||

4 Подвижность (сопротивление текучести) | Должна выдерживать испытания | По А.6 | |||

Значение характеристики не нормируется, но должно быть определено в обязательном порядке для продукции с минимальной температурой окружающей среды при применении минус 20°С. Значение характеристики не нормируется, но должно быть определено в обязательном порядке при нормальных лабораторных условиях согласно 8.1. Допускается дополнительно определять и указывать показатель при других температурах. Определяют только для пены вида I тип B. Допускается определять данный показатель для других видов пен. Примечание - Испытания проводят для минимальной и максимальной температур окружающей среды при применении исходя из представленной в настоящем стандарте классификации.

| |||||

5.4 Требования к физико-механическим показателям отвержденной пены вида I на эксплуатационном этапе жизненного цикла приведены в таблице 3. Для пены монтажной вида Ia и вида II значения показателей таблицы 3 не нормируются, но должны определяться в обязательном порядке.

Таблица 3 - Требования к физико-механическим показателям отвержденной пены вида I на эксплуатационном этапе жизненного цикла

Наименование показателя | Значения для монтажных пен | Метод испытаний | |

| Тип А | Тип В |

|

1 Кажущаяся плотность среднего слоя, кг/м , не менее | 15 | 12 | По А.7 |

2 Коэффициент теплопроводности (теплопроводность), Вт/м·К, не более | 0,040 | По А.8 | |

3 Водопоглощение при частичном погружении, % по объему не более | 2,5 | По А.9 | |

4 Прочность при сжатии при 10%-ной линейной деформации, МПа, не менее | 0,02 | По А.10 | |

5 Стабильность размеров, %, не более | 10 | По А.11 | |

6 Относительное удлинение при разрыве, %, не менее | 8 | По А.12 | |

7 Прочность сцепления при отрыве, МПа, не менее | 0,05 | По А.13 | |

8 Объем выхода | Не нормируется | По А.14 | |

9 Структура пены | Выдерживает испытания | По А.15 | |

Показатель определяют при запуске новой продукции и при изменении технологии производства выпускаемой продукции. Показатель определяют для поверхностей в соответствии с областью применения пены. Пена на срезе должна иметь равномерную пористую структуру. Допускается наличие не более пяти ячеек размером от 10 до 12 мм на контролируемой поверхности. Наличие ячеек размером более 12 мм на контролируемой поверхности не допускается. Площадь контролируемой поверхности - (0,01±0,001) м . | |||

5.5 Прочность сцепления при отрыве отвержденной пены (клей-пены) вида III

Прочность сцепления при отрыве пены должна составлять не менее 0,05 МПа. Метод испытаний - по А.13.

Примечание - Показатель определяют для деревянной, бетонной и поливинилхлоридной (ПВХ) поверхностей, а также иных поверхностей, в зависимости от области применения, заявленной изготовителем.

6 Требования безопасности

6.1 При производстве пен используют сжиженные углеводороды, диметиловый эфир, 4,4-дифенилметандиизоцианат, действующие раздражающе на слизистые оболочки, верхние дыхательные пути и кожные покровы.

При разработке и производстве состава пены необходимо руководствоваться положениями, указанными в [1].

6.2 Гигиенические характеристики используемых при производстве веществ должны быть приведены в нормативных документах и технической документации на конкретный вид продукции.

6.3 При производстве, хранении, транспортировании и применении пены необходимо соблюдать требования безопасности, установленные в действующих нормативных правовых актах Российской Федерации, а также в нормативных документах и технической документации производителя.

6.4 Отходы утилизируют в соответствии с требованиями, указанными в [2], и санитарными правилами и нормами.

6.5 Отвержденная пена при обычных условиях эксплуатации не оказывает вредного воздействия на организм человека и не требует каких-либо мер предосторожности.

6.6 Отвержденная пена относится к горючим материалам. Пожарно-технические характеристики отвержденной пены должны определяться в соответствии с законодательством Российской Федерации в части пожарной безопасности.

6.7 Отвержденная пена не должна выделять вредные вещества в количествах, превышающих предельно допустимые концентрации (ПДК), установленные органами санитарно-эпидемиологического надзора.

7 Требования охраны окружающей среды

7.1 Защита окружающей среды устанавливается требованиями, указанными в [3]. При транспортировании и хранении аэрозольной упаковки с пеной защита окружающей среды обеспечивается исполнением требований настоящего стандарта и герметичностью аэрозольной упаковки.

7.2 Утилизацию отходов осуществляют в соответствии с требованиями, указанными в [2] и [4].

8 Методы испытаний

8.1 За нормальные условия климатических факторов внешней среды при испытаниях (нормальные климатические условия испытаний) принимают следующие: температура (23±3)°С, относительная влажность воздуха (50±5)%.

8.2 Аэрозольная упаковка с пеной перед испытаниями должна быть термостатирована при температуре (23±3)°С в течение 24 ч, причем испытания пены типа А допускается проводить не ранее чем через 24 ч, а типа В - не ранее чем через 48 ч от момента производства.

8.3 Формы и подложки перед испытаниями должны быть термостатированы при нормальных условиях в течение 24 ч, если иное не указано в конкретном методе испытаний.

8.4 Вода, применяемая в методах испытаний для смачивания различных поверхностей форм, подложек и промежуточных слоев образцов, должна иметь комнатную температуру (емкость с водой термостатирована при нормальных условиях в течение 24 ч).

8.5 Испытания пены проводят в соответствии с методами, приведенными в приложении А.

9 Правила приемки

9.1 Баллоны с готовой продукцией (пеной в аэрозольной упаковке) должны быть испытаны лабораторией контроля качества предприятия в соответствии с требованиями таблицы Б.1, приложение Б.

9.2 Баллоны с пеной перед испытаниями требуется термостатировать в соответствии с 8.2, если иное не указано в конкретном методе испытаний.

9.3 Приемку баллонов с пеной проводят партиями. За партию принимают количество продукции одного наименования, однородной по показателям качества, изготовленной на одной технологической линии, из одной партии сырья, в потребительской таре одного типа, сопровождаемое одним документом о качестве, в объеме не более одной суточной выработки.

9.4 Каждая партия пены сопровождается документом о качестве с указанием следующих данных:

- наименование изделия;

- условное обозначение в соответствии с 4.2;

- наименование предприятия-изготовителя и его юридический адрес;

- назначение (область применения и/или вид пены);

- тип аэрозольной упаковки;

- минимальная и максимальная температуры окружающей среды при применении;

- номер партии;

- количество единиц продукции (баллонов) в партии;

- дата изготовления;

- результаты испытаний или заключение о соответствии готовой продукции требованиям настоящего стандарта;

- гарантийный срок хранения;

- рекомендуемый температурный режим хранения и транспортирования;

- личная подпись ответственного за проведение испытаний;

- штамп лаборатории.

10 Маркировка, упаковка и применение

10.1 Маркировка потребительской тары должна соответствовать ГОСТ 32481.

10.2 На каждый баллон с пеной наносят потребительскую этикетку с указанием следующих данных:

- наименование предприятия-изготовителя и его юридический адрес;

- наименование и условное обозначение в соответствии с настоящим стандартом;

- тип аэрозольной упаковки;

- функциональное назначение;

- правила применения;

- состав;

- способ утилизации;

- хранение;

- меры предосторожности;

- минимальная и максимальная температуры окружающей среды при применении;

- время резки;

- номер партии;

- объем баллона;

- масса нетто, масса брутто;

- дата изготовления;

- гарантийный срок хранения;

- обозначение нормативного документа, по которому выпущена продукция.

Для удобства потребителя допускается указывать на этикетке дополнительные сведения о продукции, не противоречащие обязательным данным.

10.3 На каждой коробке с баллонами указывают транспортную маркировку по ГОСТ 14192.

10.4 На каждый упакованный поддон с пеной наносят транспортную этикетку с указанием следующих данных:

- наименование и условное обозначение в соответствии с настоящим стандартом;

- тип аэрозольной упаковки;

- штрих-код;

- дата изготовления;

- номер партии;

- масса брутто упакованного, кг;

- количество коробок, шт.;

- страна-производитель;

- сайт производителя.

10.5 Информация о применении пены и меры безопасности работы с ней должны быть указаны в нормативных документах и технической документации производителя на конкретный вид продукции, размещенной в свободном доступе (упаковка и т.д.). Пену на эксплуатационной стадии жизненного цикла (отвержденную пену) следует защищать от воздействия ультрафиолетового излучения.

11 Транспортирование и хранение

11.1 Транспортирование

Аэрозольные баллоны с пеной транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

На железнодорожном транспорте транспортирование аэрозольных баллонов с пеной проводят в крытых вагонах, повагонными или мелкими отправками или в универсальных контейнерах.

Транспортирование аэрозольных баллонов с пеной, предназначенных для отправки в районы Крайнего Севера и приравненные к ним местности, следует проводить по ГОСТ 15846.

При осуществлении погрузки и выгрузки и при транспортировании аэрозольных баллонов с пеной должны быть приняты меры, предохраняющие их от механических повреждений, загрязнений и воздействий атмосферных осадков и прямых солнечных лучей.

При транспортировании аэрозольных баллонов с пеной следует соблюдать положение баллона аэрозольным клапаном вверх согласно манипуляционному знаку "ВЕРХ".

Температурный режим транспортирования - от минус 10°С до 40°С.

Допускается кратковременно (не более 28 сут) транспортировать аэрозольные баллоны при температуре до минус 30°С. Количество циклов "заморозки-разморозки" до конечной реализации продукции не должно превышать четырех раз.

11.2 Хранение

Коробки с аэрозольными баллонами пены следует хранить в помещениях или на закрытых площадках, обеспечивающих защиту от увлажнения, с соблюдением требований пожарной безопасности, установленных для хранения горючих материалов, на расстоянии не менее 1 м от нагревательных приборов.

Высота штабеля при хранении в картонных коробках не должна превышать 2 м.

При хранении аэрозольных баллонов с пеной следует соблюдать положение баллона аэрозольным клапаном вверх согласно манипуляционному знаку: "ВЕРХ".

Температурный режим хранения - от 5°С до 25°С.

При хранении необходимо предохранять аэрозольные баллоны с пеной от воздействия прямых солнечных лучей и от нагревания выше 50°С.

Приложение А

(обязательное)

Методы испытаний пены

А.1 Избыточное давление в аэрозольном баллоне

А.1.1 Для проведения испытания необходимо следующее оборудование:

- манометр класса точности 1,5 с верхним пределом измерения давления 1,6 МПа с наконечником, обеспечивающим соединение с аэрозольной упаковкой;

- термометр жидкостный стеклянный с диапазоном измерения температуры от 0°С до 100°С, с ценой деления шкалы 1°С;

- часы электронно-механические по ГОСТ 27752;

- термостат суховоздушный с охлаждением, обеспечивающий температуру (23±3)°С.

А.1.2 Проведение испытаний

Испытания проводят при нормальных лабораторных условиях согласно 8.1.

Отбирают три образца из партии готовой продукции. С каждого аэрозольного баллона снимают защитный колпак/крышку, после чего помещают в термостат. Термостатирование проводят в соответствии с 8.2. После термостатирования образцы вынимают из термостата и измеряют манометром давление в аэрозольном баллоне.

А.1.3 Обработка и фиксация результатов испытаний

За результат измерения принимают среднеарифметическое значение результатов трех определений (на трех образцах средства), полученных в условиях повторяемости (сходимости), расхождение между наиболее отличающимися значениями которых при доверительной вероятности 0,95 не должно превышать 0,04 МПа.

Результат измерений округляют до второго десятичного знака.

А.2 Работоспособность клапана, куркового механизма и адаптера

А.2.1 Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, условия испытания - нормальные в соответствии с 8.1.

А.2.2 Для типа А

А.2.2.1 Аэрозольную упаковку с пеной встряхивают в течение 30 с в направлении оси вращения аэрозольной упаковки поступательными движениями с амплитудой от 0,3 до 0,5 м.

А.2.2.2 На штуцер аэрозольной упаковки накручивают до упора курковый механизм.

А.2.2.3 Поворачивают аэрозольную упаковку вверх дном и воздействуют на курковый механизм с различным усилием в течение 10-15 с, для обеспечения эвакуации полимерного состава с различной скоростью, после чего механическое воздействие на курковый механизм снимают.

А.2.2.4 Клапан является работоспособным при соблюдении следующих условий:

- при изменении механического воздействия на курковый механизм соразмерно изменяется скорость эвакуации полимерного состава;

- при снятии механического воздействия на курковый механизм - при демонтаже куркового механизма отсутствует выход полимерного состава через клапан (клапан закрыт). Допускается выделение остаточного количества полимерного состава (в виде сгустка пены) на штуцере и внутри него.

А.2.2.5 Курковый механизм считают работоспособным, если он надежно фиксируется на баллоне и не спадает в процессе испытания, а также если в процессе испытания отсутствует утечка полимерного состава из мест присоединения полимерной трубки и куркового механизма с клапаном, а при снятии механического воздействия с куркового механизма выход полимерного состава из транспортировочной трубки прекращается. Допускается выделение остаточного количества полимерного состава (в виде сгустка пены) на конце трубки после закрытия клапана.

А.2.3 Для типа В

А.2.3.1 Аэрозольную упаковку с пеной встряхивают в течение 30 с в направлении оси вращения аэрозольной упаковки поступательными движениями с амплитудой от 0,3 до 0,5 м.

А.2.3.2 С помощью адаптера аэрозольную упаковку фиксируют на монтажном пистолете.

А.2.3.3 Поворачивают аэрозольную упаковку вверх дном и воздействуют на курок монтажного пистолета с различным усилием в течение 10-15 с для обеспечения эвакуации полимерного состава с различной скоростью, после чего механическое воздействие на курок снимают.

А.2.3.4 Проводят демонтаж аэрозольной упаковки с монтажного пистолета.

А.2.3.5 Клапан является работоспособным при соблюдении следующих условий:

- при закреплении аэрозольной упаковки на монтажном пистолете не происходит выход полимерного состава из места соединения;

- при изменении механического воздействия на курок соразмерно изменяется скорость эвакуации полимерного состава, а при полном снятии механического воздействия на курок монтажного пистолета эвакуация полимерного состава прекращается; допускается наличие остаточного количества полимерного состава (в виде сгустка пены) на наконечнике монтажного пистолета после закрытия клапана;

- при демонтаже аэрозольной упаковки с монтажного пистолета отсутствует выход полимерного состава через клапан (клапан закрыт).

А.2.3.6 Адаптер считают работоспособным, если он не спадает с аэрозольной упаковки в процессе испытания, а также в процессе испытания отсутствует утечка полимерного состава из мест соединения адаптера с монтажным пистолетом и аэрозольной упаковкой.

А.3 Степень эвакуации содержимого аэрозольной упаковки

А.3.1 Для проведения испытания необходимо следующее оборудование:

- часы электронно-механические по ГОСТ 27752;

- термостат суховоздушный с охлаждением, обеспечивающий температуру (23±3)°С;

- шкаф электрический сушильный, обеспечивающий поддержание температуры (80±5)°С;

- весы лабораторные по ГОСТ Р 53228 с наибольшим пределом взвешивания до 5 кг и точностью взвешивания 0,01 г;

- ножницы или нож канцелярский;

- растворитель органический (очиститель для пены).

А.3.2 Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, условия испытания - нормальные в соответствии с 8.1.

А.3.3 Проведение испытания

Аэрозольную упаковку с пеной встряхивают в течение 30 с в направлении оси вращения аэрозольной упаковки поступательными движениями с амплитудой от 0,3 до 0,5 м.

На аэрозольную упаковку типа А накручивают курковый механизм. На адаптер аэрозольной упаковки типа B накручивают монтажный пистолет.

Проводят эвакуацию пены до момента окончания выхода содержимого аэрозольной упаковки. Когда эвакуация содержимого аэрозольной упаковки завершена, снимают курковый механизм или монтажный пистолет, после чего в положении аэрозольной упаковки вниз штоком нажимают на шток клапана, не перекрывая выходное отверстие, выпускают остатки газа в емкость для отходов и проводят контрольное смятие баллона рукой с небольшим усилием, достигая деформации баллона 5-10 мм. Если требуемой деформации баллона при небольшом усилии не происходит, следует провести испытание с другой аэрозольной упаковкой.

Степень эвакуации СЭ содержимого баллона с пеной, %, вычисляют по формуле

А.3.3.1 Метод определения массы аэрозольного баллона

Результат испытания СЭ фиксируют в журнале приемо-сдаточных испытаний.

А.4 Определение времени отлипа и времени полимеризации

А.4.1 Сущность метода

Определяют время от момента вспенивания до момента прекращения прилипания стеклянной палочки к поверхности образца.

А.4.2 Средства испытания:

- камера климатическая, размером, позволяющим проводить измерения без нарушения температурно-влажностного режима, обеспечивающая температурный режим от минус (20±3)°С до (35±3)°С и влажность (50±5)% при положительных температурах;

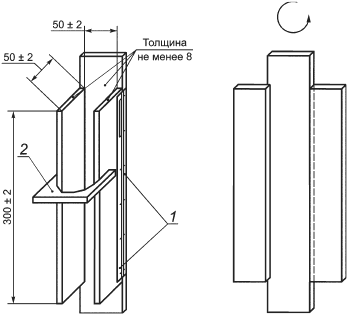

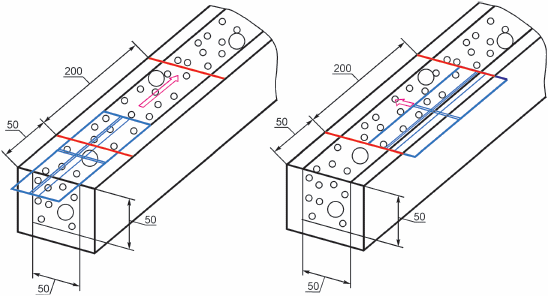

- форма из древесно-слоистой плиты по ГОСТ 3916.1, толщиной 9 мм, внутренние размеры - [(50х50х300)±2] мм (см. рисунок А.1);

|

1 - петля; 2 - фиксатор

Рисунок А.1 - Форма из древесно-слоистой плиты

- часы;

- секундомер;

- палочка стеклянная диаметром (5±0,5) мм и длиной не менее 50 мм;

- игла металлическая по ГОСТ 8030 номинальным диаметром 1,8 мм.

А.4.3 Подготовка образцов

Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, условия испытания - в соответствии с А.4.4.

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения баллона резкими поступательными движениями с амплитудой от 0,3 до 0,5 м.

А.4.4 Проведение испытаний

Условия проведения испытаний - время отлипа и время полимеризации - определяют для двух температур в соответствии с таблицей 1, выбирая минимальную и максимальную температуры применения для испытуемого образца. В случае если время полимеризации при минимальной и максимальной температурах одинаково (согласно таблице 2), то следует проводить испытание по определению времени полимеризации только для минимальной температуры диапазона температур применения пены.

С целью определения времени полимеризации продолжают испытание в течение времени в соответствии с таблицей 2. По истечении каждого часа испытаний проводят контроль полимеризации внутри образца путем прокалывания образца металлической иглой до стенки формы.

Испытание прекращают:

- по истечении времени испытания согласно таблице 2, при этом испытание считается непройденным.

А.4.5 Обработка и фиксация результатов испытаний

Время отлипа согласно показаниям секундомера фиксируют в протоколе испытаний.

В случае превышения времени испытания при измерении времени полимеризации в протоколе делают отметку о несоответствии.

А.5 Определение времени резки

А.5.1 Сущность метода

Определяют время от момента вспенивания до момента прекращения прилипания полиуретанового состава к поверхности ножа.

А.5.2 Средства испытания:

- камера климатическая, размером, позволяющим проводить измерения без нарушения температурно-влажностного режима, обеспечивающая температурный режим от минус (20±3)°С до (35±3)°С и влажностный режим не менее (50±5)% при положительных температурах;

- подложка из листа древесно-стружечной плиты по ГОСТ 10632 с толщиной, обеспечивающей пространственную жесткость конструкции размером 50x500 мм;

- часы;

- нож с лезвием длиной не менее 150 мм по ГОСТ 21240;

- распылитель аэрозольный.

А.5.3 Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, а подложку - в соответствии с 8.3, условия испытания - в соответствии с А.5.4.

А.5.4 Проведение испытаний

Время резки определяют для нижней и верхней границ температуры применения испытуемой пены в соответствии с таблицей 2.

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения аэрозольной упаковки резкими поступательными движениями с амплитудой от 0,3 до 0,5 м. С помощью аэрозольного распылителя увлажняют поверхность подложки водой.

По истечении каждого часа испытаний проводят контроль путем разреза образца в поперечном направлении до поверхности подложки, производя каждый последующий разрез со смещением от предыдущего на 20-30 мм.

Испытание прекращают:

- по истечении времени полимеризации при заданной температуре испытания, при этом испытание считается непройденным.

А.5.5 Обработка и фиксация результатов испытаний

Время фиксируют в протоколе.

А.6 Определение подвижности (сопротивления текучести) пены

Определение подвижности пены проводят только для аэрозольных баллонов с пеной типа B.

А.6.1 Сущность метода

Определяют отсутствие сквозных участков в образце заполненной формы, имитирующей зазор при минимальной и максимальной температурах диапазона температур применения пены.

А.6.2 Средства испытания:

- камера климатическая, размером, позволяющим проводить измерения без нарушения температурно-влажностного режима, обеспечивающая температурный режим от минус (20±3)°С до (35±3)°С и влажность (50±5)% при положительных температурах;

- форма вида 1 (см. рисунок А.2) в количестве 2 шт., с внутренними размерами [(50х50х900)±2] мм с одной боковой стенкой длиной 900 мм из древесно-слоистой плиты по ГОСТ 3916.1 и второй боковой стенкой длиной 900 мм из ПВХ по ГОСТ 9639, с толщиной стенок не менее 8 мм, при этом должна быть обеспечена жесткость конструкции формы, с максимальным прогибом не более 2 мм;

- форма вида 2 (см. рисунок А.2) в количестве 2 шт. с внутренними размерами - [(50х50х900)±2] мм с одной боковой стенкой длиной 900 мм из древесно-слоистой плиты по ГОСТ 3916.1 и второй боковой стенкой длиной 900 мм из цементно-стружечной плиты по ГОСТ 26816, с толщиной стенок не менее 8 мм, при этом должна быть обеспечена жесткость конструкции формы, с максимальным прогибом не более 2 мм;

1 - древесно-слоистая плита по ГОСТ 3916.1; 2 - лист ПВХ по ГОСТ 9639 для формы вида 1, плита цементно-стружечная по ГОСТ 26816 для формы вида 2

Рисунок А.2 - Размеры форм для испытаний, имитирующих сквозной зазор из древесно-слоистой плиты

- секундомер;

- часы бытовые.

А.6.3 Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2.

Формы подготавливают кондиционированием в климатической камере при минимальной и максимальной температурах диапазона температур применения пены в течение не менее 24 ч.

А.6.4 Проведение испытания

Подвижность (сопротивление текучести) пены определяют для минимальной и максимальной температур диапазона температур применения пены в соответствии с таблицей 2.

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения аэрозольной упаковки резкими поступательными движениями с амплитудой от 0,3 до 0,5 м.

Формы устанавливают в климатическую камеру с предустановленной минимальной температурой диапазона температур применения пены следующим образом:

- в вертикальное положение устанавливают две формы (форму вида 1 и вида 2);

- в горизонтальное положение устанавливают две формы (форму вида 1 и вида 2), причем формы располагают: для формы вида 1 - стенкой из ПВХ вверх, а для формы вида 2 - стенкой из цементно-стружечной плиты вниз.

Открытые стенки форм должны быть направлены на испытателя.

Непосредственно перед испытанием формы должны быть очищены механическим способом от пыли и других загрязнений.

Заполняют формы пеной на всю глубину формы, не допуская выхода за ее пределы более 10 мм с каждой стороны. Вертикальная форма заполняется в направлении снизу вверх зигзагообразными движениями от стенки к стенке формы. Шов должен быть заполнен равномерно. Допускается заполнение формы в два этапа при условии перерыва в заполнении не более 5 с. Завершают заполнение формы, когда в ней не остается сквозных участков. Проводят визуальный контроль за состоянием подвижности пены в зазоре в течение 2 ч.

Проводят испытание повторно для максимальной температуры диапазона температур применения пены.

А.6.5 Оценка результатов

Испытание считается пройденным, если до окончания испытания пена не отрывается от верхней стенки формы и сквозных участков в зазоре не образуется.

А.7 Определение кажущейся плотности среднего слоя

Кажущуюся плотность среднего слоя пены измеряют в соответствии с ГОСТ EN 1602. Определяют кажущуюся плотность среднего слоя.

Для изготовления образцов требуется форма из древесно-слоистой плиты согласно А.4.2.

Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, форму термостатируют в соответствии с 8.3, условия испытания - нормальные в соответствии с 8.1.

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения аэрозольной упаковки резкими поступательными движениями с амплитудой от 0,3 до 0,5 м.

Пену эвакуируют в форму, не допуская выхода за ее пределы более 10 мм, и выдерживают до окончания процесса полимеризации в нормальных условиях согласно 8.1.

По достижении полимеризации ножом вырезают из отвержденной пены, извлеченной из формы, образцы размером [(40х40х40)±2] мм таким образом, чтобы каждая грань образца образовывалась путем отрезания лишней пены, причем толщина излишков пены должна быть не менее 5 мм со стороны каждой грани образца. Количество образцов должно быть не менее трех.

Проводят кондиционирование полученных образцов при нормальных условиях в течение 24 ч, после чего проводят испытание.

А.8 Коэффициент теплопроводности (теплопроводность) определяют по ГОСТ 7076.

Образцы для испытаний в количестве не менее 3 шт. изготавливают в соответствии с А.7 с учетом того, что кондиционирование полученных образцов при нормальных условиях проводят в течение 7 сут., а форма и размеры образцов должны быть такого размера, чтобы удовлетворять требованиям ГОСТ 7076.

А.9 Определение водопоглощения при частичном погружении

Водопоглощение определяют по ГОСТ 17177 (подраздел 10.4) - частичное погружение (поверхностное воздействие) образцов в воду в течение 24 ч. Испытание проводят без пригруза.

Образцы для испытаний в количестве не менее 3 шт. изготавливают в соответствии с А.7 с учетом того, что кондиционирование полученных образцов при нормальных условиях проводят в течение 7 сут. Испытание проводят на трех образцах. Результат вычисляют как среднее значение, полученное от испытаний трех образцов.

Размеры образцов для испытаний - [(40х40х40)±1] мм.

А.10 Определение прочности при сжатии

Прочность при сжатии МП определяют по ГОСТ 17177 (раздел 13).

Образцы для испытаний в количестве не менее 3 шт. изготавливают в соответствии с А.7 с учетом того, что кондиционирование полученных образцов при нормальных условиях проводят в течение 7 сут.

Размеры образцов для испытаний - [(40х40х40)±1] мм.

А.11 Определение стабильности размеров пены монтажной

А.11.1 Сущность метода

Определяют стабильность размеров (усадку или расширение) отвержденной пены в нормальных условиях. Сущность метода заключается в определении изменения геометрических размеров пены в зазоре по ширине, глубине и высоте.

А.11.2 Средства испытаний:

- панель из древесно-слоистой плиты по ГОСТ 3916.1, размером [(200х100)±2] мм, толщиной 20 мм - 6 шт.;

- шесть вкладышей из пластика, дерева или металла размерами [(50х50х90)±2] мм;

- шесть струбцин;

- штангенциркуль по ГОСТ 166 или нутромер микрометрический по ГОСТ 10 с пределами измерений 30-100 мм;

- нож с лезвием длиной не менее 150 мм по ГОСТ 21240;

- пульверизатор водяной;

- весы лабораторные по ГОСТ Р 53228 с наибольшим пределом взвешивания 1 кг;

А.11.3 Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, панели и вкладыши термостатируют в соответствии с 8.3, условия испытания - нормальные, в соответствии с 8.1.

А.11.4 Проведение испытаний

На панели из ДСП наносят маркировку в соответствии с рисунком А.3.

1 - внутренняя поверхность сборки образцов;

a, b, c, d - точки измерения, располагающиеся на расстоянии 50 мм от торца панели длиной 100 мм

Рисунок А.3 - Маркировка точек измерения

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения аэрозольной упаковки резкими поступательными движениями с амплитудой от 0,3 до 0,5 м.

Выпускают из аэрозольного баллона первые 50 г полиуретанового состава в установленный на весы контейнер, после чего проводят заполнение пеной зазора между двумя панелями без пустот с обеих сторон, не допуская выхода более 10 мм за пределы панелей с каждой стороны.

Выдерживают образец в течение 24 ч при нормальных условиях испытаний.

Образец помещают в нормальные условия испытаний в вертикальном положении.

В процессе выдержки образца в течение 7 сут ежедневно проводят измерения расстояния между панелями в четырех точках измерения.

А.11.5 Оценка результатов

Результаты измерений для каждого из трех образцов заносят в отдельную таблицу (см. таблицу А.1).

Таблица А.1

Время | Изменение размеров | ||||||||||

| a | b | c | d | |||||||

Дата | День | мм | , % | мм | , % | мм | , % | мм | , % | % | |

| 0 |

|

|

|

|

|

|

|

|

| |

| 1 |

|

|

|

|

|

|

|

|

| |

| 2 |

|

|

|

|

|

|

|

|

| |

| ... |

|

|

|

|

|

|

|

|

| |

| 7 |

|

|

|

|

|

|

|

|

| |

где n - порядковый номер измерения;

Ни один из трех полученных результатов не должен выходить за требуемые пределы (см. 5.4, таблица 3).

А.12 Относительное удлинение при разрыве

Для определения относительного удлинения при разрыве применяют ГОСТ EN 1607 со следующими дополнениями.

Образцы для испытаний в количестве не менее 3 шт. изготавливают в соответствии с А.7 с учетом того, что кондиционирование полученных образцов при нормальных условиях проводят в течение 7 сут.

Размеры образцов для испытаний - [(40х40х40)±1] мм.

Для определения относительного удлинения при разрыве определяют исходную высоту образца и высоту образца в момент разрыва.

Относительное удлинение при разрыве рассчитывают по формуле

За результат испытания принимают среднеарифметическое значение показателя, рассчитанное не менее чем из трех параллельных определений, при этом среднее значение не должно отличаться от любого использованного при расчете более чем на 20%.

А.13 Прочность сцепления

Метод состоит в измерении силы, необходимой для отрыва пены от испытуемой поверхности в направлении, перпендикулярном к этой поверхности.

Испытания проводят на подложках материалов в соответствии с областью применения пены.

Прочность сцепления в зависимости от имеющегося оборудования может быть определена с помощью одного из двух методов.

А.13.1 Метод 1. Определение прочности сцепления с помощью автоматического адгезиметра

А.13.1.1 Средства испытаний:

- клей эпоксидный двухкомпонентный;

- прибор для измерения прочности сцепления (адгезии) со стальными пластинами 50 мм, обеспечивающий равномерную скорость нарастания нагрузки 10 мм/мин;

- пластины стальные размером [(50х50х10)±2] мм - не менее 2 шт.

- подложка материала в соответствии с областью применения размером [(300х300)±2] мм, толщиной не менее 8 мм - 2 шт.

Примечания

1 При имитации деревянной поверхности применяют лист древесно-слоистой плиты по ГОСТ 3916.1, при имитации бетонной поверхности применяют лист цементно-стружечной плиты по ГОСТ 26816, при имитации пластика применяют лист из поливинилхлорида по ГОСТ 9639.

2 Применение подложек из нестандартных материалов не допускается.

- пульверизатор водяной;

- нож с лезвием длиной не менее 150 мм по ГОСТ 21240.

А.13.1.2 Изготовление образцов для испытания

Аэрозольную упаковку с пеной термостатируют в соответствии с 8.2, условия испытания - нормальные, в соответствии с 8.1.

Выпускают из аэрозольного баллона первые 50 г полиуретанового состава в установленный на весы контейнер и наносят пену на подложки.

Пену наносят вплотную друг к другу, чтобы образовывался сплошной слой высотой 20-30 мм. Допускается дальнейшее расширение пены в процессе полимеризации.

Выдерживают образец в течение 24 ч при нормальных условиях испытаний. По истечении данного времени проводят подрезку слоя пены так, чтобы его высота составляла 10-12 мм.

На каждую из подложек на подрезанный слой пены наклеивают эпоксидным клеем стальные пластины и выдерживают образцы в течение 24 ч.

Затем ножом прорезают пену по периметру каждой стальной подложки до основания. Излишки пены на подложках удаляют.

А.13.1.3 Проведение испытания

Подготовленный образец вставляют в цилиндр прибора для измерения силы отрыва пены от основания. Испытание проводят при скорости перемещения захвата 10 мм/мин до момента отрыва пены от подложки или металлической пластины или ее разрыва.

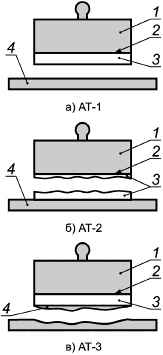

Отмечают характер отрыва образцов от основания. Варианты отрыва (см. рисунок А.4):

- АТ-1 - адгезионный отрыв по границе "образец-основание". Значение, полученное при испытании, равно фактической прочности сцепления;

- АТ-2 - когезионный отрыв по телу образца. Прочность сцепления более значения, полученного при испытании;

- АТ-3 - отрыв по телу основания. Прочность сцепления более значения, полученного при испытании.

|

1 - стальная пластина; 2 - эпоксидный клей; 3 - образцы пены; 4 - основание

Рисунок А.4 - Варианты отрыва образца от основания

А.13.1.4 Оценка результатов

Значение прочности сцепления определяют по результатам двух образцов на каждой подложке.

За результат испытания принимают среднеарифметическое значение результатов испытания двух образцов на каждом виде подложки. Результат фиксируют в протоколе испытаний в МПа.

При отрыве стальной пластины по эпоксидному клею испытание необходимо повторить.

А.13.2 Метод 2. Определение прочности сцепления с помощью разрывной машины

А.13.2.1 Средства испытаний:

- машина разрывная по ГОСТ 28840, обеспечивающая равномерную скорость нарастания нагрузки 10 мм/мин;

- лоток для изготовления образцов внутренним размером 50x70x500 мм;

- подложки, изготовленные из материала, для которого определяется прочность сцепления, размером 70х50х10 мм - 10 шт;

Примечания

1 При имитации деревянной поверхности применяют лист древесно-слоистой плиты по ГОСТ 3916.1, при имитации бетонной поверхности применяют лист цементно-стружечной плиты по ГОСТ 26816, при имитации пластика применяют лист из поливинилхлорида по ГОСТ 9639.

2 Толщину подложек из других материалов выбирают исходя из условия обеспечения жесткости и прочности материалов.

3 Применение подложек из нестандартных материалов не допускается.

- вкладыши из древесно-слоистой плиты по ГОСТ 3916.1, размером 10х30х50 мм - 20 шт.;

- бумага антиадгезионная;

- нож с лезвием длиной не менее 150 мм по ГОСТ 21240.

А.13.2.2 Изготовление образцов для испытания

Прочность сцепления определяют на образцах - фрагментах швов, в которых шов пены размером 50х50х30 мм расположен между двумя подложками. Образцы готовят заполнением пространства между подложками пеной. В качестве подложек используют материал, для которого определяется прочность сцепления пены: ПВХ, бетон, дерево и др. Лоток для изготовления образцов выкладывают изнутри бумагой. Подложки закладывают в форму поперек длины так, чтобы между парами образцов расстояние составляло 30 мм, расстояние должно задаваться вкладышами, обернутыми антиадгезионной бумагой. Пеной заполняют пространство между вкладышами. После отверждения образцы вынимают из формы и очищают от излишков пены.

А.13.2.3 Проведение испытания

Испытание проводят на разрывной машине по ГОСТ 28840 со скоростью 10 мм/мин. Образцы закрепляют в зажимы разрывной машины.

При испытании отмечают характер отрыва образцов от основания.

А.13.2.4 Оценка результатов

где F - максимальная сила при растяжении, Н.

За результат испытания принимают среднеарифметическое значение результатов испытания трех образцов из пяти, не учитывая наилучший и наихудший образцы.

А.14 Объем выхода

А.14.1 Сущность метода

Определяют объем полимеризовавшейся пены после полной эвакуации полимерного состава из аэрозольной упаковки.

А.14.2 Средства испытаний:

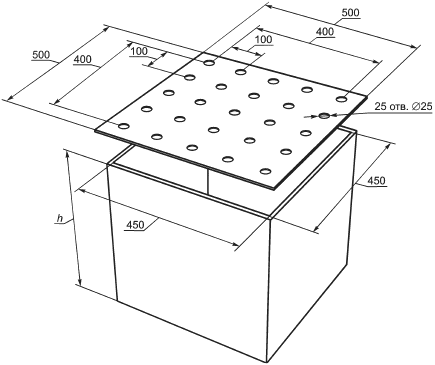

- ящик из фанеры с дном, с внутренним горизонтальным сечением 450х450 мм и высотой, достаточной для помещения всего объема пены после эвакуации из испытуемой аэрозольной упаковки и ее полимеризации (см. рисунок А.5);

|

Рисунок А.5 - Ящик с пластиной для определения объема свободного выхода пены

- линейка металлическая по ГОСТ 427;

- пульверизатор водяной;

- пластина металлическая размером 500x500 мм, толщиной до 2 мм с отверстиями (см. рисунок А.5);

- бумага для защиты внутренних стенок ящика.

А.14.3 Изготовление образцов для испытаний

А.14.3.1 Внутренние стенки ящика защищают бумагой.

Аэрозольную упаковку с пеной и ящик термостатируют в соответствии с 8.2 и 8.3; соответственно, условия испытания - нормальные, в соответствии с 8.1.

Ящик устанавливают на горизонтальную поверхность.

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения аэрозольной упаковки резкими поступательными движениями с амплитудой от 0,3 до 0,5 м.

А.14.3.3 Операции А.14.2.2 повторяют до окончания эвакуации состава из аэрозольной упаковки.

А.14.3.4 Кондиционируют образец при нормальных условиях испытаний согласно 8.1.

А.14.4 Проведение измерений

А.14.5 Оценка результата

Объем свободного выхода пены V, л, вычисляют по формуле

где h - высота ящика, мм.

Результат округляют до целого значения.

А.15 Структура пены монтажной

А.15.1 Сущность метода

Определение структуры пены на срезе, наличия/отсутствия сверхнормативных размеров ячеек.

А.15.2 Средства испытаний:

- форма в виде ящика, с внутренним сечением 50х50 мм и внутренним размером по длине не менее 700 мм;

- часы бытовые;

- нож с лезвием длиной не менее 150 мм по ГОСТ 21240;

- пульверизатор водяной;

- весы;

- шаблон, изготовленный из прозрачного материала размером 50х200 мм, с нанесенными рисками в соответствии с рисунком А.6.

Рисунок А.6 - Шаблон для определения несоответствия структуры пены

А.15.3 Аэрозольную упаковку с пеной и форму термостатируют в соответствии с 8.2 и 8.3; соответственно, условия испытания - нормальные, в соответствии с 8.1.

А.15.4 Проведение испытания

Перед испытанием аэрозольную упаковку с пеной необходимо встряхнуть в течение не менее 30 с в направлении оси вращения аэрозольной упаковки резкими поступательными движениями с амплитудой от 0,3 до 0,5 м.

Форму заполняют пеной на всю глубину за одну проходку, не допуская выхода за ее пределы более 10 мм. Допускается заполнение формы за две проходки, при условии перерыва в заполнении не более 5 с. Оставляют заполненную форму в нормальных условиях на 24 ч.

Через 24 ч проводят срез пены монтажной заподлицо с торцевой поверхностью формы.

С помощью шаблона производят разметку поверхности среза на три участка длиной 200 мм, отступая от торцевой поверхности формы на 50 мм.

Размещают шаблон на поверхности среза на одном из участков таким образом, чтобы нанесенные риски находились в начале испытуемого участка, а последняя риска совпадала с линией начала участка. После этого перемещают шаблон вдоль испытуемого участка до совпадения первой по ходу движения риски с линией окончания испытуемого участка (см. рисунок А.7). В процессе перемещения шаблона фиксируют размеры и количество ячеек (пор), находящихся в пределах от 10 до 12 мм, а также наличие ячеек с размерами, превышающими 12 мм.

|

Примечание - Стрелками обозначено направление движения шаблона.

Рисунок А.7 - Определение наличия ячеек (пор) с размерами в пределах от 10 до 12 мм, а также наличие ячеек с размерами, превышающими 12 мм

Повторяют испытание для того же участка в перпендикулярном направлении.

Повторяют испытания для двух остальных участков среза.

А.15.5 Оценка результатов

Оценивают каждый из трех участков среза отдельно.

Если на испытуемом участке среза не зафиксировано ячеек с размером более 10 мм, испытание считается пройденным.

Если на испытуемом участке зафиксировано не более пяти ячеек с размером в пределах от 10 до 12 мм, испытание считается пройденным.

Если на испытуемом участке зафиксированы ячейки с размером более 12 мм, испытание считается непройденным.

На всех трех испытуемых участках должны выполняться условия по А.15.5.

Приложение Б

(обязательное)

Перечень испытаний готовой продукции на предприятии

Б.1 Для проверки соответствия качества пены требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

Перечень испытаний и их вид приведены в таблице Б.1.

Таблица Б.1 - Перечень испытаний готовой продукции на предприятии

Наименование показателя | Номер пункта | Проверяемые показатели | ||

| Технические требования | Метод испытания | Приемо- сдаточные испытания | Периодические испытания |

Избыточное давление в аэрозольном баллоне | 5.2 | А.1 | + | - |

Работоспособность клапана аэрозольного баллона | 5.2 | А.2 | + | - |

Степень эвакуации содержимого баллона | 5.2 | А.3 | + | - |

Время отлипа | 5.3 | А.4 | + | - |

Время полимеризации | 5.3 | А.4 | - | + |

Время резки | 5.3 | А.5 | - | + |

Подвижность пены (сопротивление текучести) | 5.3 | А.6 | - | + |

Кажущаяся плотность среднего слоя | 5.4 | А.7 | + | - |

Коэффициент теплопроводности (теплопроводность) | 5.4 | А.8 | - | + |

Водопоглощение при частичном погружении | 5.4 | А.9 | - | + |

Прочность при сжатии | 5.4 | А.10 | - | + |

Стабильность размеров | 5.4 | А.11 | - | + |

Относительное удлинение при разрыве | 5.4 | А.12 | - | + |

Прочность сцепления при отрыве | 5.4 | А.13 | - | + |

Объем выхода | 5.4 | А.14 | - | + |

Структура пены | 5.4 | А.15 | - | + |

Испытание проводят перед началом производства пены из новых сырьевых материалов или при изменении технологии изготовления. | ||||

Б.2 При приемо-сдаточных испытаниях проверке подвергают каждую партию.

Периодические испытания проводят при сертификационных испытаниях или не реже одного раза в течение 6 мес.

Перед началом производства пены из новых сырьевых материалов или при изменении технологии изготовления предприятие-изготовитель обязано проводить типовые испытания по всем показателям, приведенным в настоящем стандарте. Результаты типовых испытаний оформляют протоколом.

При получении неудовлетворительных результатов приемо-сдаточных и периодических испытаний хотя бы по одному из показателей по нему проводят повторные испытания удвоенного количества образцов, отобранных из той же партии.

Результаты повторных испытаний являются окончательными.

Библиография

[1] | Постановление Правительства от 24 марта 2014 г. N 228 "О мерах государственного регулирования потребления и обращения веществ, разрушающих озоновый слой" | |

[2] | Федеральный закон от 24 июня 1998 г. N 89-ФЗ "Об отходах производства и потребления" | |

[3] | Федеральный закон от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" | |

[4] | СанПиН 2.1.7.1322-03 | Гигиенические требования к размещению и обезвреживанию отходов производства и потребления |

УДК 691-404.8:006.354 | ОКС 91.100.99 | ||

Ключевые слова: пена монтажная однокомпонентная в аэрозольной упаковке, классификация, технические требования, требования безопасности, методы испытаний, строительство | |||