ГОСТ Р 59647-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЭЛЕМЕНТЫ СИСТЕМЫ ВНЕШНЕГО ВОДОСТОКА ИЗ ПОЛИВИНИЛХЛОРИДА

Технические условия

Elements of an external drainage system made of PVC. Specifications

ОКС 91.100.99

Дата введения 2022-04-01

Предисловие

1 РАЗРАБОТАН Национальным кровельным союзом (НКС) и Корпорацией "ТехноНИКОЛЬ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 августа 2021 г. N 818-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на элементы водосточных систем из поливинилхлорида, предназначенные для устройства систем внешнего водостока.

Стандарт устанавливает требования к продукции, методам испытаний и оценке соответствия продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 11262 (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15088 Пластмассы. Метод определения температуры размягчения термопластов по Вика

ГОСТ 24105 Изделия из пластмасс. Термины и определения дефектов

ГОСТ 26277 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 30444 Материалы строительные. Метод испытания на распространение пламени

ГОСТ 30673 Профили поливинилхлоридные для оконных и дверных блоков. Технические условия

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р ИСО 580-2008 Трубопроводы из пластмасс. Детали соединительные литьевые из термопластов. Методы определения изменения внешнего вида после прогрева

ГОСТ Р ИСО 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р 58942 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24105 и ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 организованный наружный водосток: Совокупность желобов, труб и крепежных элементов водостока, объединенных в единое целое, установленных снаружи здания путем крепления к его стенам, применяемая для отведения дождевых и талых вод с крыши здания.

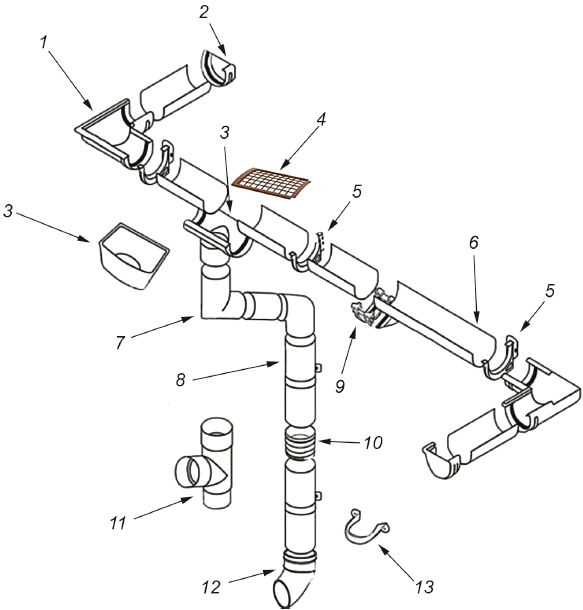

Примечание - Элементы организованного наружного водостока представлены на рисунке 1.

|

1 - угол желоба; 2 - заглушка желоба; 3 - водоприемная воронка (воронка); 4 - элемент, предназначенный для предотвращения засора водостока; 5 - кронштейн; 6 - водосточный желоб; 7 - колено водосточной трубы; 8 - водосточная труба; 9 - соединитель водосточного желоба; 10 - муфта водосточной трубы; 11 - тройник трубы; 12 - слив водосточной трубы; 13 - хомут

Рисунок 1 - Элементы внешнего водостока

3.2 водосток: Система устройств для приема и отведения дождевых и талых вод самотеком с поверхности кровли.

3.3 овальность: Разность между измеренными максимальным и минимальным наружными диаметрами в одном и том же поперечном сечении трубы.

3.4 партия: Количество изделий, изготовленных по одной рецептурной композиции, одного типа, на одной линии и при постоянном технологическом режиме за определенный период времени.

3.5 тест продольной реверсии: Метод определения уровней внутренних напряжений в трубах.

3.6 фитинг: Соединительная часть водосточных труб, устанавливаемая в местах их разветвлений, поворотов, переходов на другой диаметр, а также при необходимости частой сборки и разборки труб.

3.7 хомут: Элемент системы внешнего водостока, предназначенный для крепления водосточной трубы к зданию.

3.8 лицевая поверхность изделия: Поверхность изделия, видимая при его эксплуатации.

4 Общие положения

4.1 Элементы системы внешнего водостока изготавливают из полимерной композиции на основе поливинилхлорида либо сополимеров винилхлорида с добавками (PVC-U).

Допускается использование вторичного поливинилхлорида при условии соответствия физико-механических характеристик требованиям настоящего стандарта.

Примечание - В случае, если предельные отклонения характеристик установлены в настоящем стандарте, производитель может не декларировать эти предельные отклонения.

5 Технические требования

5.1 Видимые дефекты элементов водосточной системы

5.1.1 Внешняя и внутренняя поверхности изделий должны быть гладкими, без поверхностных дефектов. Не допускается наличие трещин, сколов, заусенцев, пузырей и наплывов.

На лицевой поверхности элементов водосточной системы не допускается наличие бугорков, раковин, царапин, а также неравномерный глянец, неравномерная матовая поверхность и подгорание изделия.

Испытание проводят в соответствии с 6.3.1.

5.1.2 Кромка торцов водосточных труб и желобов должна быть ровной и располагаться перпендикулярно к оси профиля.

Испытание проводят в соответствии с 6.3.2.

5.2 Цвет и глянец лицевой поверхности

Цвет, глянец элементов водосточной системы должны соответствовать контрольному образцу, утвержденному производителем, согласно приложению А.

Испытание проводят в соответствии с 6.4.

5.3 Линейные размеры, предельные отклонения

5.3.1 Размеры элементов водосточной системы должны соответствовать чертежам, приведенным в нормативной документации производителя.

Испытание проводят в соответствии с 6.5.

5.3.2 Предельные отклонения по длине водосточного желоба и водосточной трубы указаны в таблице 1.

Таблица 1 - Предельные отклонения по длине

Длина изделия, мм | Предельное отклонение, мм |

500-1000 | +2,0 |

1000-3000 | +5,0 |

3000-6000 | +10,0 |

5.3.3 Максимально допустимое значение овальности - 2 мм.

5.4 Отклонения от прямолинейности водосточных желобов и водосточных труб

5.4.1 Отклонение от прямолинейности водосточного желоба либо водосточной трубы - не более 1 мм на 1 пог.м.

5.4.2 Не допускается наличие искривлений и неровностей трубы и желоба.

Испытание проводят в соответствии с 6.6.

5.5 Толщина и масса

5.5.1 Толщина нормируется в технической документации производителя. Результаты измерения толщины должны соответствовать декларированному значению этого показателя с декларированными предельными отклонениями.

5.5.2 Отклонение от номинальной массы элементов водосточной системы - не более 5%.

Испытание проводят в соответствии с 6.7.

5.6 Цветостойкость под воздействием УФ-излучения при конденсационной влаге

Цветостойкость элементов водосточной системы к УФ-излучению при конденсационной влаге приведена в таблице 2.

Испытание проводят в соответствии с 6.8.

Таблица 2 - Цветостойкость к УФ-излучению при конденсационной влаге

Воздействие УФ-излучения при конденсационной влаге, ч | Единиц, не более |

500 | 1,0 |

1000 | 2,0 |

Единиц в системе CIE LAB. CIE LAB - международный стандарт работы с цветом; цветовая колориметрическая система, которая является промежуточной и используется для стандартизации процессов обработки изображения. | |

5.7 Деформативно-прочностные характеристики

Элементы водосточной системы должны иметь деформативно-прочностные характеристики, приведенные в таблице 3.

Таблица 3 - Требования к деформативно-прочностным характеристикам элементов водосточной системы

Показатель | Значение | Испытание по |

Ударопрочность, %, не более | 10 | 6.9 |

Сила растяжения, Н/мм , не менее | 42 | 6.10 |

Удлинение при разрыве | 100% |

|

5.8 Температура размягчения по методу Вика

Температура размягчения по методу Вика - не менее 75°С.

Испытание проводят в соответствии с 6.11.

5.9 Продольная реверсия

Продольная реверсия при 150°С в течение 1 ч - не более 5%.

Испытание проводят в соответствии с 6.12.

5.10 Термостойкость

Дефекты внешнего вида и изменения геометрических размеров при испытании на термостойкость при 70°С в течение 1 ч отсутствуют.

Испытание проводят в соответствии с 6.13.

5.11 Технические характеристики фитингов

Технические характеристики фитингов приведены в таблице 4.

Таблица 4 - Требования к техническим характеристикам фитингов

Показатель | Значение | Испытание по |

Сопротивление хомутов внешним воздействиям, мм, не более | 3 мм | 6.14 |

Герметичность системы | Отсутствие течи | 6.15 |

Изменение внешнего вида после прогрева, % расслоений толщины стенки, не более | 1 | 6.16 |

5.12 Технические характеристики кронштейнов

5.12.1 Сопротивление внешним воздействиям: остаточная вертикальная деформация после воздействия нагрузки массой 7 кг в течение 30 мин - не более 3 мм.

Испытание проводят в соответствии с 6.17.

5.12.2 Кронштейн должен выдерживать нагрузку не менее 110 кг.

Испытание проводят в соответствии с 6.18.

5.13 Показатели пожарной опасности

5.13.1 Для полимерных материалов, из которых изготавливают элементы системы внешнего водостока, определяют следующие показатели пожарной опасности согласно 6.19 в соответствии с классификацией по статье 13 [1]:

- группа горючести,

- группа воспламеняемости,

- группа распространения пламени.

5.13.2 В соответствии с национальным законодательством перечень показателей пожарной опасности может быть изменен.

6 Методы испытаний

6.1 Отбор образцов

6.1.1 Периодичность испытаний определяют согласно приложению Б.

Отбор образцов проводят методом случайной выборки. Допускается формировать объем выборки равномерно в течение всего производственного процесса.

6.1.2 При получении неудовлетворительных результатов испытаний по одному показателю и более проводят повторные испытания на удвоенном количестве образцов.

При получении неудовлетворительных результатов повторных испытаний партию бракуют. Проводят уточнение технологического процесса производства, затем проводят испытания каждой партии по показателю несоответствия до получения положительных результатов испытаний двух последовательных партий.

6.1.3 От каждой пробы изготавливают образцы для проведения испытаний в виде отрезков водосточных желобов и водосточных труб длиной 1 м, отбирают образцы фитингов и кронштейнов согласно таблице Б.2 приложения Б.

6.2 Методы испытаний

6.2.1 Испытания проводят не ранее чем через 2 ч после изготовления изделий водосточной системы, включая время кондиционирования.

6.2.2 Перед проведением испытаний образцы выдерживают при температуре (23±2)°С в течение двух часов.

6.3 Определение видимых дефектов

6.3.1 Видимые дефекты поверхности изделий определяют визуально (без применения увеличительных приборов) сравнением с контрольным образцом, утвержденным в установленном порядке на расстоянии не менее 0,5 м в отраженном свете.

6.3.2 Перпендикулярность кромки к оси профиля определяют с помощью угольника по ГОСТ 3749. Устанавливаемые допуски по отклонению от перпендикулярности - по ГОСТ Р 58942.

6.4 Определение цвета и глянца лицевой поверхности

6.4.1 Изделия изготавливают разных цветов. Цвет и глянец лицевой поверхности должны соответствовать контрольному образцу, утвержденному в соответствии с приложением А.

6.4.2 Цвет лицевой поверхности проверяют сравнением испытываемого образца с контрольным образцом. Допускается проверка цвета координатным способом при помощи спектрофотометра, работающего в системе координат CIE LAB, RAL, либо другой цветовой колориметрической системы, согласованной с заказчиком.

Примечание - CIE LAB, RAL: цветовая колориметрическая система, которая является промежуточной и используется для стандартизации процессов обработки изображения.

6.4.3 Глянец лицевой поверхности проверяют сравнением испытываемого образца с контрольным образцом. Допускается проверка глянца при помощи блескомера (угол измерения 60° или другой угол, согласованный с заказчиком).

6.4.4 Одноцветные изделия должны иметь равномерную окраску и глянец по всей площади лицевой поверхности.

6.5 Определение размеров

6.5.1 Основные размеры поперечного сечения, предельные отклонения от них указывают в рабочих чертежах изготовителя, утвержденных в установленном порядке.

6.5.2 Размеры изделий определяют при температуре (23±5)°С на каждой пробе, отобранной согласно 6.1.1 и 6.1.3. Перед испытаниями пробы выдерживают при указанной температуре не менее 2 ч.

6.5.3 Измерение среднего наружного и внутреннего диаметра проводят по ГОСТ Р ИСО 3126 на расстоянии не менее 100 мм от торцов изделия.

Полученные значения должны соответствовать значениям, указанным в утвержденных чертежах.

6.5.4 Предельное отклонение по длине водосточных желобов и водосточных труб определяют с помощью рулетки по ГОСТ 7502. Отклонение должно быть в пределах допуска.

6.5.5 Овальность трубы определяют как разность между максимальным и минимальным наружными диаметрами, определяемыми по ГОСТ Р ИСО 3126 в одном сечении штангенциркулем или микрометром.

6.6 Определение отклонений от прямолинейности водосточных желобов и водосточных труб

6.6.1 Образец прикладывают лицевой поверхностью и одной из боковых сторон к гладкой, ровной поверхности стола и с помощью металлической линейки по ГОСТ 427 замеряют расстояние между образцом и поверхностью поверочного стола.

6.6.2 За величину отклонения от прямолинейности принимают максимальное значение по каждой лицевой поверхности образца.

6.7 Определение толщины и массы

6.7.1 Толщину стенки водосточных желобов и водосточных труб определяют по ГОСТ Р ИСО 3126 на каждой пробе с обоих торцов на расстоянии не менее 10 мм, не менее чем в шести точках, равномерно расположенных по поверхности изделия.

Полученные минимальное и максимальное значения толщины стенки должны быть в пределах значений, указанных в утвержденных чертежах изготовителя.

6.7.2 Толщину стенки фитингов определяют по ГОСТ Р ИСО 3126 на каждом образце.

Полученные минимальное и максимальное значения толщины должны быть в пределах, указанных значений, соответствующих утвержденным чертежам изготовителя.

6.7.3 Контроль определения массы 1 пог.м водосточных желобов и водосточных труб проводят на трех образцах длиной не менее 1 м. Образцы взвешивают на лабораторных весах, а затем определяют их фактическую длину с точностью ±1 мм.

Массу 1 пог.м вычисляют по формуле

где M - масса 1 пог.м изделия;

m - масса образца, г;

L - длина образца, равная 1 м;

R - длина испытуемого образца, м.

Результат округляют до 1 г.

За результат испытания принимают среднее арифметическое значение результатов трех испытаний.

6.8 Определение цветостойкости под воздействием УФ-излучения при конденсированной влаге

6.8.1 Определение цветостойкости элементов водосточной системы после УФ-излучения при конденсированной влаге проводят по ГОСТ 30673 в аппарате искусственной погоды со следующими изменениями и дополнениями.

Примечание - Определение цветостойкости следует вести в аппарате искусственной погоды в полном солнечном спектре, проводя оценку как старения, так и изменения цвета по времени.

6.8.2 Испытания проводят на четырех образцах изделий. Проводят инструментальный замер показателя цвета изделия. Два контрольных образца заворачивают в черную бумагу и хранят на воздухе. Остальные образцы изделий устанавливают в держатели и фиксируют, затем включают аппарат искусственной погоды.

Помещенные в аппарат образцы испытывают по следующему циклу:

- увлажнение (18±0,5) мин;

- сухое облучение (102±1) мин (длина волны от 240 до 400 нм). Облучению подвергают поверхность изделия, работающего в условиях эксплуатации снаружи здания;

- деминерализованную воду, используемую для орошения, следует периодически заменять свежей деминерализованной водой, если удельная электрическая проводимость воды превышает 500 мкСм/м.

Последующие измерения показателей цвета снимают при 500 и 1000 ч. Время на обслуживание оборудования и осмотр образцов не включают в общую длительность испытания.

В указанные периоды образец вынимают из аппарата, выдерживают на воздухе не менее 24 ч при температуре (21±3)°С. Затем выполняют инструментальный контроль цвета. Допускается визуальное сравнение цвета испытуемых образцов с контрольными.

6.8.3 Результат испытаний считают удовлетворительным, если разница между показателями цвета после 500 ч облучения не превышает 1 ед. в сравнении с цветом до начала испытания, а при 1000 ч - не более 2 ед.

При визуальном сравнении с контрольными образцами допускается незначительное цветовое отклонение.

6.9 Определение ударопрочности

6.9.1 Данный метод проверки пластмассовых труб и желобов определяет наличие разрушений или трещин, видимых без увеличения на поверхности образцов после ударно-механического воздействия на них.

6.9.2 Для проведения испытаний отбирают образцы:

- водосточные желоба в количестве 10 шт. длиной от 900 до 1000 мм;

- водосточные трубы в количестве 10 шт. длиной от 900 до 1000 мм (от каждого изделия отрезают образец длиной 300 мм);

- кронштейны в количестве 2 шт. (для закрепления желоба на стенде).

6.9.3 Определение ударопрочности желоба

Испытания проводят на 10 образцах. Образцы изготавливают механическим способом. Размеры образца: длина - (900,0±1) мм, толщина соответствует толщине стенки изделия. Размеры испытательного стенда согласно рисунку 2.

Переводят балку весом 7 кг испытательного стенда в безопасное положение на угол 80°.

Испытание проводят при температурах (23±2)°С; (0±2)°С и минус (20±2)°С. При проведении испытаний при температурах (0±2)°С и минус (20±2)°С образцы выдерживают в заданных условиях в течение (60±5) мин.

Время на испытание образца с момента извлечения из кондиционирующего устройства должно составлять не более 15 с. Если продолжительность испытаний образца превысила допускаемый интервал, его помещают в кондиционирующее устройство еще на 5 мин.

На испытательном стенде устанавливают водосточный желоб в полукруглую часть кронштейнов и отпускают балку. Переносят после удара балку в безопасное положение и заменяют образец на следующий.

|

1 - ось; 2 - балка (круглый стальной стержень); 3 - водосточный желоб

Рисунок 2 - Испытательный стенд (размеры, мм)

После каждого удара проверяют состояние образца, фиксируя разрушения. Критериями разрушения образца являются трещины на поверхности, видимые без применения увеличительных приборов.

6.9.4 Определение ударопрочности трубы

Испытание проводят на стенде, обеспечивающем точность установки требуемой высоты падения груза от верхней поверхности образца в пределах ±10 мм. V-образное основание с углом 120° для установки образцов должно иметь длину не менее 200 мм и располагаться таким образом, чтобы точка падающего груза была в пределах 2,5 мм от его оси. Размеры сферического бойка падающего груза должны соответствовать рисунку 3.

Рисунок 3 - Чертеж сферического бойка падающего груза

На испытательных образцах длиной 300 мм делают 4 отметки, равноудаленные друг от друга по окружности трубы.

Испытание проводят при температурах (23±2)°С; (0±2)°С и минус (20±2)°С. При проведении испытаний при температурах (0±2)°С и минус (20±2)°С образцы выдерживают в заданных условиях в течение (60±5) мин.

Достают образец по истечении времени. Устанавливают его на стенд, обеспечивая удар бойком весом (1000±5) г, высота падения (1000±10) мм, и в течение 10 с последовательно делают два удара бойком по противоположным заранее отмеченным точкам. Проверяют таким образом каждый из 10 образцов, помещают их обратно в морозильную камеру еще на 5 мин. Повторяют удары по двум другим точкам последовательно на всех образцах. Закрывают морозильную камеру по окончании испытания. Если продолжительность испытаний превысила 10 с, образец подвергают повторному кондиционированию.

Испытательный образец считают выдержавшим испытание, если на его поверхности не появилось трещин, сколов и других видимых без увеличения повреждений (вмятины и складки на поверхности труб не являются разрушением. Если таковые имеются, то подсчитывают количество "неудачных" образцов).

Испытание считают пройденным, если разрушилось не более 10% образцов труб и не более 10% желобов.

6.10 Определение силы растяжения и удлинения при разрыве

6.10.1 Силу растяжения и удлинения при разрыве определяют по ГОСТ 11262 на трех образцах-лопатках типа 2.

6.10.2 Образцы-лопатки изготавливают методом механической обработки по ГОСТ 26277 из полосы материала, вырезанной по образующей трубы. Допускается для изделий номинальной толщиной до 10 мм включительно вырубать образцы штампом-просечкой.

6.10.4 Перед испытаниями образцы-лопатки кондиционируют по ГОСТ 12423 при температуре (23±2)°С не менее 2 ч.

6.10.5 Скорость перемещения захватов разрывной машины должна быть (25,0±2,0) мм/мин для PVC-U.

6.10.6 Результаты испытаний должны соответствовать требованиям, указанным в таблице 3.

6.11 Определение температуры размягчения по методу Вика

6.11.1 Определение температуры размягчения по методу Вика проводят по ГОСТ 15088 (метод В50).

6.12 Определение продольной реверсии

6.12.1 Величину продольной реверсии водосточных труб и желобов определяют после нагрева образцов до соответствующей температуры в течение определенного периода времени.

6.12.2 Для проведения испытаний используют три образца, отобранных в течение смены. В качестве тестового образца используют отрезок трубы (желоба) длиной (200±20) мм.

6.12.3 При проведении испытания водосточной трубы проводят четыре линии вдоль образца, как это показано на рисунке 4. При помощи штангенциркуля на линиях делают по две засечки таким образом, чтобы расстояние между ними составляло (100±5) мм. Насечки должны располагаться равноудаленно от краев образца, как это показано на рисунке 4.

|

Рисунок 4 - Нанесение насечек на образец

Включают нагревательный шкаф и дают ему нагреться до температуры (150±2)°С.

По достижении требуемой температуры помещают опытные образцы в шкаф и оставляют их на (15±5) мин.

Через (15±5) мин извлекают образцы из шкафа и дают им остыть до температуры (23±2)°С. Измеряют расстояние между насечками. Фиксируют значения на образцах.

6.12.5 Для каждого образца рассчитывают продольную реверсию RL как процентное отношение по следующей формуле:

L - расстояние между отметками после нагрева.

По каждому образцу за результат принимают наибольшее значение RL (положительное или отрицательное).

Результатом испытания является среднее арифметическое значение RL по трем самым высоким результатам.

Испытание считается пройденным, если итоговое значение RL не более 5% и на поверхности образцов не появились пузыри и трещины.

6.13 Определение термостойкости

6.13.1 Данный метод проверки изделий водосточной системы определяет значение температуры, при которой опытные образцы изменяют свой начальный вид.

Для проведения испытания отбирают три образца изделия.

6.13.2 Проведение испытания:

- включают нагревательный шкаф и настраивают на температуру 70°С;

- устанавливают испытательные образцы в шкаф и оставляют их на 1 ч;

- извлекают образцы из шкафа по истечению установленного времени;

- остужают образцы на ровной поверхности до температуры (23±2)°С или в течение (30±5) мин.

6.13.3 Результат испытания считают удовлетворительным, если:

- образец сохранил свою изначальную форму;

- на поверхности образца не появилось трещин, пузырьков и прочих видимых без увеличения дефектов.

В противном случае испытание считают не пройденным.

Если при 70°С изделие не выдержало испытания, то необходимо определить температуру потери формы путем повышения градуса в печи на 5°С начиная с 50°С.

6.14 Определение сопротивления хомутов внешним воздействиям

6.14.1 Хомут закрепляют на вертикальную поверхность таким образом, как при монтаже водосточной трубы. Опытный образец фиксируют вертикально.

Устанавливают соосный вертикальный груз и отмечают оставшийся прогиб после удаления груза (рисунок 5).

6.14.2 Контрольную нагрузку устанавливают таким образом, чтобы она оказывала соосное, направленное вниз давление на муфту длительностью (30±5) мин.

В отчете об испытаниях указывают следующие факторы:

- полная идентификация хомута, материала, размера, типа и партии;

- установленная нагрузка;

- остаточная вертикальная деформация hp, мм.

|

Рисунок 5 - Схема испытания хомутов на сопротивление внешним воздействиям

6.15 Определение герметичности системы

6.15.1 Стенд для проведения испытания на герметичность водосточной системы выполняют в соответствии с рисунком 6.

6.15.2 Цикл испытаний проводят последовательно пять раз:

- в водосточную систему заливают воду температурой (50±2)°С на протяжении 15-20 мин;

- в водосточную систему заливают воду температурой (15±2)°С на протяжении 10 мин.

6.15.3 Желоб должен быть частично заблокирован препятствием на половину высоты желоба у слива для замедления потока воды.

6.15.4 Испытание считается пройденным, если в системе не появилось протечек.

6.16 Изменение внешнего вида после прогрева

6.16.1 Изменения внешнего вида после прогрева определяют по ГОСТ Р ИСО 580-2008 (метод А).

6.17 Определение сопротивления кронштейнов внешним воздействиям

6.17.1 Кронштейны закрепляют на вертикальной стене таким образом, чтобы при установке водосточного желоба осевая линия желоба была расположена горизонтально. Устанавливают груз и отмечают прогиб после удаления груза.

6.17.2 Два опытных образца фиксируют на вертикальной стене таким образом, чтобы расстояние между осевыми линиями желоба было 500 мм. На эти кронштейны устанавливают водосточный желоб и глушат с двух сторон заглушками. Далее заливают воду до крайней точки желоба, таким образом устанавливают контрольную нагрузку на кронштейны. Продолжительность оказываемой нагрузки составляет (30±5) мин. После этого нагрузку убирают.

Примечание - Допускается использовать вместо воды специальный груз весом (7000±100) г, оказывающий соответствующую нагрузку.

6.17.3 Через 24 ч после удаления нагрузки замеряют и отмечают остаточную вертикальную деформацию hp, как промежуток между позицией 1 и позицией 2, показанный на рисунке 5, при применении угла поперечного наклона или устройства для измерения остаточной вертикальной деформации относительно горизонтальной плоскости.

6.17.4 Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными. Отклонения от плоскостности, разнотолщинность и криволинейность по длине образцов не должны превышать величины допуска на толщину. Царапины, вмятины, раковины и заусенцы на поверхности и краях образцов не допускаются.

|

Рисунок 6 - Схема испытания на герметичность

Образцы следует проверять на соответствие вышеуказанным требованиям путем визуального осмотра и путем измерения прямолинейности краев, ровности и прямоугольности поверхностей микрометром, штангенциркулем.

Образцы, которые не соответствуют хотя бы одному вышеуказанному требованию, следует отбраковывать или перед испытанием довести механической обработкой до нужного размера или формы.

6.18 Определение прочности кронштейнов

6.18.1 Данный метод проверки на определение прочности кронштейнов определяет величину давления, при котором происходит разрушение или изменение геометрических параметров изделия.

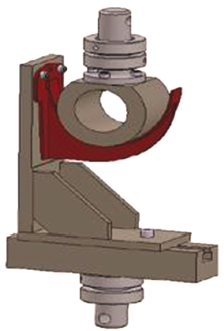

6.18.2 Метод А

Для проведения испытания необходимо отобрать шесть кронштейнов. Закрепляют образцы на стенде (рисунок 7), состоящем из:

- пульта управления и контроля;

- пневмоцилиндра;

- корпуса;

- нажимной трубы.

|

Рисунок 7 - Схема испытательного стенда кронштейнов

6.18.3 Метод Б

Проверка прочности кронштейнов может быть выполнена на машине, которая при проведении испытания образца обеспечивает постоянную скорость движения зажимов и измерение нагрузки с погрешностью не более 1% от измеряемой величины.

Комплект для испытания кронштейна (рисунок 8) состоит из:

- балки;

- кольца;

- крепежной пары (болт, гайка).

|

Рисунок 8 - Комплект для испытаний кронштейна

6.18.4 Испытание проводят по методу А или Б, опуская боек до тех пор, пока кронштейн не начнет изменять форму или разрушаться. Необходимо остановить боек при первом проявлении дефекта. Фиксируют показатели прибора либо машины. За результат испытания берут среднее арифметическое значение трех испытаний, которое должно быть не менее 110 кг.

6.19 Определение показателей пожарной опасности

6.19.1 Группу горючести определяют по ГОСТ 30244.

6.19.2 Группу воспламеняемости определяют по ГОСТ 30402.

6.19.3 Группу распространения пламени определяют по ГОСТ 30444.

7 Комплектность

7.1 Комплект поставки элементов системы водостока определяется условиями договора (заказа).

7.2 В комплект поставки элементов системы водостока входят водосточный желоб, водосточная труба, воронки, заглушки, фитинги и иные элементы организованного наружного водостока, а также паспорт качества и инструкция по монтажу.

8 Маркировка, этикетирование, упаковка

8.1 Маркировка элементов системы водостока должна содержать следующую информацию:

- наименование либо логотип изготовителя;

- условное обозначение изделия;

- дату и время изготовления.

На водосточные желоба и водосточные трубы маркировку наносят на каждом единичном изделии.

Маркировку наносят на участки, закрываемые при монтаже.

8.2 Водосточные желоба и водосточные трубы упаковывают в полиэтилен, а малогабаритные элементы системы водостока и крепежные элементы - в картонные коробки либо в иную тару, обеспечивающую сохранность изделий при транспортировании и хранении.

Количество изделий в единице упаковки определяют ее габаритами.

8.3 На каждую единицу упаковки крепят этикетку, содержащую:

- наименование и адрес изготовителя, товарный знак;

- условное обозначение изделия;

- количество изделий в упаковке;

- длину изделия (для водосточных желобов и водосточных труб);

- обозначение настоящего стандарта;

- дату изготовления.

По согласованию с потребителем допускается изменение перечня информации, а также нанесение справочных данных о продукции, представляющих интерес для потребителя.

9 Приемка продукции

9.1 Изделия водосточной системы принимают партиями. Каждую партию сопровождает паспорт качества, который содержит следующую информацию:

- наименование и адрес изготовителя, товарный знак;

- адрес изготовителя;

- номер партии и дату изготовления;

- условное обозначение изделия;

- результаты испытаний, подтверждение соответствия качества изделия требованиям настоящего стандарта;

- условия хранения.

9.2 Для проверки соответствия труб и фитингов требованиям настоящего стандарта проводят следующие виды испытаний:

- приемо-сдаточные - при приемке партий изделий службой качества предприятия-изготовителя;

- приемочные - при приемке изделий, изготовленных впервые;

- типовые - при переходе на новые марки сырья или изменениях в их рецептуре, при смене поставщика сырья, при изменениях в технологических режимах или методах изготовления;

- сертификационные - при проведении сертификации готовой продукции.

Обязательность проведения указанных видов испытаний определяется действующим законодательством и требованиями нормативных документов на изделия.

9.3 Приемку труб и фитингов службой качества предприятия-изготовителя осуществляют партиями.

Партией считают количество труб или фитингов одного типоразмера, изготовленных из одной марки сырья на одном технологическом оборудовании при установившемся режиме, сдаваемых одновременно в течение одной смены и сопровождаемых одним документом о качестве.

9.4 Документ о качестве должен включать:

- наименование и (или) товарный знак предприятия-изготовителя;

- местонахождение (юридический адрес) предприятия-изготовителя;

- номер партии и дату изготовления;

- условное обозначение изделий;

- размер партии (для труб в метрах, для фитингов - в штуках);

- марку сырья;

- показатели пожарной опасности;

- результаты испытаний или подтверждение соответствия изделий требованиям настоящего стандарта;

- условия и сроки хранения;

- подпись и печать сотрудника службы качества.

Для определения соответствия качества изделий водосточной системы показателям, указанным в разделе 5, проводят приемо-сдаточные и периодические испытания согласно приложению Б.

Отбор проб от партии проводят методом случайной выборки. Допускается у предприятия-изготовителя формировать объем выборки равномерно в течение всего процесса производства.

9.5 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю - по нему проводят повторные испытания на удвоенном количестве образцов. При получении неудовлетворительных результатов повторных испытаний партию изделий бракуют. Проводят уточнение технологического процесса производства, после чего проводят испытания каждой партии по показателю несоответствия до получения положительных результатов двух последовательных партий.

9.6 При постановке нового изделия на производство, перед началом производства изделий из новых композиций сырья или при изменении технологических режимов следует проводить типовые испытания по всем показателям приемо-сдаточных и периодических испытаний.

10 Транспортирование и хранение

10.2 Транспортировку изделий водосточной системы осуществляют крытыми транспортными средствами всех видов в соответствии с правилами перевозки грузов, действующими на конкретном виде транспорта.

10.3 Изделия водосточной системы должны храниться в контейнерах или паллетах в закрытых помещениях вне зоны действия отопительных приборов и прямых солнечных лучей в условиях, обеспечивающих их предохранение от загрязнения, деформации и механических повреждений.

10.4 Запрещается свес краев при транспортировании и хранении продукции более чем 0,5 м.

11 Указания по применению

11.1 Изделия водосточной системы должны быть укомплектованы руководством либо инструкцией производителя по монтажу и эксплуатации системы.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие изделий водосточной системы требованиям настоящего стандарта организации при соблюдении потребителем условий транспортирования и хранения по разделу 10.

12.2 Гарантийный срок хранения изделий водосточной системы (до монтажа) - пять лет со дня изготовления.

12.3 По истечении гарантийного срока хранения изделия водосточной системы должны быть проверены на соответствие требованиям настоящего стандарта, и в случае соответствия они могут быть использованы по назначению.

Приложение А

(обязательное)

Требования к утверждению контрольных образцов

А.1 Контрольным образцом следует считать готовое изделие (либо фрагмент длинномерного готового изделия), утвержденное в качестве представителя конкретной продукции и предназначенное для сличения с ним выпущенной продукции по внешнему виду и другим признакам, определяемым визуальным методом.

А.2 В качестве контрольного образца утверждают образцы из опытной партии или установочной серии в зависимости от готовности производства воспроизводить промышленным способом продукцию, идентичную этому образцу.

А.3 Неотъемлемой частью контрольного образца является ярлык, содержащий сведения о продукции, ее изготовителе и утверждении контрольного образца. Ярлык закрепляют на образце способом, исключающим возможность оспаривания подлинности контрольного образца.

А.4 Количество контрольных образцов - не менее двух.

А.5 Срок действия контрольного образца - 1 год.

А.6 Контрольные образцы должны храниться у изготовителя в течение всего периода выпуска данной продукции и времени для предъявления возможных претензий и рекламаций по последней выпущенной партии продукции.

А.7 Для обеспечения соответствия изготовляемой продукции контрольному образцу в производственном процессе могут применяться контрольные образцы, являющиеся копиями контрольного образца (дубликаты). Контрольный образец должен быть опломбирован, а его ярлык, подписанный руководителем службы технического контроля изготовителя, должен содержать запись о соответствии дубликата контрольному образцу.

А.8 Изменения выпускаемой продукции, влияющие на признаки, контролируемые по контрольному образцу, вносят при условии утверждения нового контрольного образца.

Приложение Б

(обязательное)

Периодичность испытаний водосточных желобов и водосточных труб

Б.1 При постановке нового изделия на производство, перед началом производства изделий из новых композиций сырья или при изменении технологических режимов следует проводить типовые испытания по всем показателям приемо-сдаточных и периодических испытаний согласно таблицам Б.1 и Б.2.

Таблица Б.1 - Периодичность испытаний водосточных желобов и водосточных труб

Наименование показателя | Частота контроля | Объем выборки, шт. |

Внешний вид | Для каждой партии | 5 |

Цвет, глянец |

| 5 |

Предельное отклонение по длине желоба или трубы |

| 5 |

Отклонение от номинальной массы 1 м |

| 5 |

Отклонение от прямолинейности, мм |

| 3 |

Размеры |

| 5 |

Термостойкость при 70°С | 1 раз в месяц для каждого вида номенклатуры и вида сырья, не менее | 3 |

Продольная реверсия |

| 3 |

Ударопрочность | При постановке изделия на производство и при смене рецептуры сырья | 10 |

Сила растяжения |

| 5 |

Удлинение при разрыве |

| 5 |

Температура размягчения по методу Вика |

| 1 |

Контроль стойкости цвета изделий водосточной системы после облучения при конденсированной влаге |

| 4 |

Таблица Б.2 - Периодичность испытаний фитингов и кронштейнов

Наименование показателя | Частота контроля | Объем выборки, шт. |

Внешний вид | Для каждой партии | 5 |

Цвет, глянец |

| 5 |

Размеры |

| 5 |

Изменение внешнего вида после прогрева | 1 раз в месяц для каждого вида номенклатуры и вида сырья, не менее | 3 |

Температура размягчения по методу Вика (от каждой номенклатуры) |

| 1 |

Термостойкость при 70°С |

| 3 |

Герметичность системы | При постановке изделия на производство и при смене рецептуры сырья | 1 |

Сопротивление внешним воздействиям |

| 2 |

Прочность кронштейнов |

| 6 |

Контроль стойкости цвета изделий водосточной системы после облучения при конденсированной влаге |

| 4 |

Библиография

[1] | Федеральный закон от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности" |

УДК 692.415.001.4:006.354 | ОКС 91.100.99 | |

Ключевые слова: водосточная система, поливинилхлорид, метод контроля, система внешнего водотока, внешний водоток, фитинг, хомут | ||