ГОСТ Р 59664-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

ФУТЕРОВКИ АБРАЗИВОСТОЙКИЕ

Основные требования к материалам, конструкции, нанесению и приемке

Petroleum and natural gas industry. Abrasion-resistant lining. Main requirements to materials, design, application and acceptance

ОКС 91.080.40

Дата введения 2022-01-01

Предисловие

1 РАЗРАБОТАН Некоммерческой организацией Ассоциация предприятий химического и нефтяного машиностроения (Ассоциация "ХИММАШ"), Обществом с ограниченной ответственностью "АЛИТЕР-АКСИ" (ООО "АЛИТЕР-АКСИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2021 г. N 890-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на бетонную футеровку с тонким (19...25 мм) абразивостойким слоем, которая применяется в тепловых агрегатах нефтеперерабатывающей, нефтехимической, химической и газоперерабатывающей отраслях промышленности, работающих при температурах до 800°С в средах с высоким абразивным (эрозионным) воздействием.

Настоящий стандарт устанавливает минимальные технические требования к проектированию, нанесению, приемке и ремонту футеровок.

В настоящем стандарте учтены основные положения [1], [2].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9064 Гайки для фланцевых соединений с температурой среды от 0 до 650°С. Типы и основные размеры

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 20910 Бетоны жаростойкие. Технические условия

ГОСТ 24717 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ Р 52541 Бетоны огнеупорные. Подготовка образцов для испытаний

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (Исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р 59652 Нефтяная и газовая промышленность. Футеровки теплового оборудования. Основные требования к материалам, конструкции, нанесению и приемке

СП 27.13330.2017 "СНиП 2.03.04-84 Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 абразивостойкая футеровка: Конструкция из огнеупорных материалов, предназначенная для защиты металлического корпуса оборудования от воздействия абразивных частиц рабочей среды.

Примечание - В качестве армирования рабочего слоя абразивостойкой футеровки используют панцирную сетку и/или армирующие элементы высотой 19...25 мм на всю толщину рабочего слоя.

3.2 абразивостойкость: Способность материала противостоять механическому воздействию абразивных частиц рабочей среды.

Примечание - Абразивостойкость огнеупорного материала определяют по [3].

3.3 армирование: Система расположенных в определенном порядке по отношению друг к другу армирующих элементов и панцирной сетки.

3.4 заливка: Процесс нанесения приготовленной в смесителе бетонной смеси в предварительно установленную опалубку.

Примечание - В большинстве случаев заливка бетона сопровождается виброуплотнением с помощью глубинных или навесных вибраторов, виброплощадок.

3.5 армирующий элемент: Отдельный элемент армирования определенной конфигурации.

3.6 классификационная температура: Температурная характеристика огнеупорного материала, соответствующая максимальной температуре, при которой усадка после двустороннего обжига в течение 5 ч не превышает 1,5%.

3.7 набивка: Процесс ручного нанесения приготовленной бетонной смеси на футеруемую поверхность с применением киянок или пневмоинструмента.

3.9 огнеупорность: Свойство материала противостоять, не расплавляясь, воздействию высоких температур.

3.10 панцирная гексагональная сетка: Элемент армирования бетона в виде полотна, изготовленного из полос листового металла, при соединении которых образуются шестиугольные ячейки.

Примечание - Высота сетки 19...25 мм, толщина полос листового металла - 2 мм.

3.11 проект футеровки: Комплект технической документации (рабочая документация, технический проект), полностью определяющий требования к конструкции, материалам и армированию футеровки оборудования.

Примечание - Тип конструкторской документации определяется техническим заданием.

3.12 рабочая температура: Температура рабочей среды, от которой футеровка получает непосредственную тепловую нагрузку.

Примечание - Используется для выполнения теплотехнических расчетов футеровки.

3.13 рабочий слой: Слой футеровки, непосредственно контактирующий с рабочей средой и предназначенный для сопротивления истирающим (абразивным) воздействиям.

3.14 расчетная температура: Температура рабочей (горячей) поверхности футеровки или на границе слоев многослойной футеровки.

Примечание - Используется для выбора огнеупорных материалов по их температуре применения.

3.15 температура применения: Температурная характеристика огнеупорного материала, указываемая производителем в качестве температуры, при которой материал может эксплуатироваться длительное время без разрушения (при одностороннем нагреве).

Примечание - Может указываться в качестве "рекомендованного предела использования".

3.16 теплоизоляционный (внутренний) слой: Слой футеровки, непосредственно не контактирующий с рабочей средой и предназначенный для теплоизоляции металлического корпуса.

3.17 термостойкость: Способность огнеупоров выдерживать без разрушения резкие колебания температуры.

Примечание - Характеризуется количеством теплосмен, т.е. циклов нагрева и охлаждения.

3.18 торкретирование: Способ нанесения приготовленной бетонной смеси на футеруемую поверхность посредством сжатого воздуха с применением специального оборудования.

4 Материалы

4.1 Общие требования

4.1.1 Выбор материалов для футеровки следует проводить в процессе разработки проекта футеровки на основании теплотехнических расчетов с учетом следующих факторов:

- требования к абразивной (эрозионной) стойкости рабочего слоя;

- воздействие рабочей среды на футеровку (степень и скорость абразивного воздействия, температура, химический состав и др.);

- требования к допускаемой температуре корпуса футеруемого оборудования;

- условия применения изделия;

- другие требования технической документации (проекта футеровки) или технического задания.

4.1.2 Допустимая температура применения огнеупорного материала должна быть выше расчетной температуры на поверхности футеровки либо на границе слоев.

4.1.3 Все материалы должны иметь сертификаты, подтверждающие их физико-химические свойства и качество.

4.2 Сухие огнеупорные и теплоизоляционные смеси

4.2.1 Сухие огнеупорные и теплоизоляционные смеси, используемые в футеровках, должны соответствовать ГОСТ 20910 или техническим условиям производителя.

4.3 Армирование

4.3.1 Материальное исполнение армирования (панцирной сетки и других армирующих элементов) должно приниматься того же структурного класса, что и материальное исполнение футеруемой поверхности, к которой приваривают армирование.

4.3.2 В случае двухслойной абразивостойкой футеровки материал деталей армирования принимают следующим:

- для привариваемых к корпусу футеруемого оборудования деталей (втулки, гайки, ограничительные пластины) - того же структурного класса, что и материал корпуса;

- для остальных деталей - того же структурного класса, что и панцирная сетка.

4.4 Сварочные материалы

Сварочный материал для приварки металлических анкеров и креплений керамических анкеров следует выбирать в зависимости от сочетания свариваемых материалов (анкер и корпус) согласно нормативной документации (НД), распространяющейся на футеруемое оборудование с учетом характеристик рабочей среды.

5 Конструкция футеровки

5.1 Типы футеровок

5.1.1 Абразивостойкие футеровки разделяются на следующие типы:

- однослойная тонкостенная футеровка толщиной до 25 мм (в исключительных случаях до 50 мм) с применением в качестве армирования панцирной сетки или армирующих элементов высотой 19...25 мм на всю толщину рабочего слоя футеровки;

- двухслойная футеровка с применением в теплоизоляционном слое легковесных бетонов.

5.1.2 Тонкостенную абразивостойкую однослойную футеровку не применяют для обеспечения теплоизоляционных свойств.

5.2 Общие требования к конструкции футеровки

5.2.2 При выполнении двухслойной футеровки в рабочем слое следует располагать огнеупор с более высокими плотностью, огнеупорностью и абразивостойкостью.

5.2.3 Толщину теплоизоляционного слоя принимают по результатам расчетов, выполняемых по СП 27.13330.2017.

5.2.4 В случае изготовления отдельных частей оборудования (в том числе формованных изделий из огнеупорного бетона), футерованных на заводе-изготовителе, к ним предъявляют следующие требования:

- конструкция должна обеспечивать необходимую безопасность при транспортировании, хранении, монтаже и эксплуатации;

- размеры поставляемых частей должны быть максимально крупными с учетом условий монтажа сборных конструкций и правил перевозки грузов транспортом (железнодорожным, автомобильным и др.).

5.2.5 Общая прочность, жесткость и устойчивость футерованного оборудования должна быть обеспечена конструкцией металлического корпуса.

5.3 Армирование

5.3.1 Конструкция и схемы армирования должны быть предусмотрены технической документацией (проектом футеровки) на футеруемое оборудование.

5.3.2 В качестве армирования однослойной футеровки, а также рабочего слоя двухслойной футеровки в основном применяют:

- панцирную гексагональную сетку;

- армирующие элементы (анкеры) S-образной формы;

- армирующие элементы (анкеры) различной формы в зависимости от места их применения;

- ограничительные пластины.

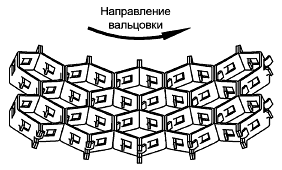

5.3.3 На рисунках 1-3 показаны конструкции панцирной сетки и части наиболее применяемых армирующих элементов.

|

Рисунок 1 - Панцирная гексагональная сетка

Рисунок 2 - Анкер S-образный

Рисунок 3 - Анкер П-образный

5.3.4 В отдельных случаях, при указании в технической документации (проекте футеровки), допускается использовать другие системы армирования отечественного и зарубежного исполнения.

5.3.5 Армирующие элементы изготавливают высотой, равной толщине рабочего слоя футеровки, из листового металла толщиной 2 мм по ГОСТ 19903 или ГОСТ 19904. Допускается выполнять армирование рабочего слоя при помощи отдельных элементов различной конфигурации, в том числе литых.

5.3.6 При наличии сварных швов корпуса оборудования в местах прилегания панцирной сетки необходимо снять усиление сварных швов заподлицо с поверхностью основного металла, не допуская утонения металла корпуса меньше значений, выводящих толщину за минусовой допуск.

5.3.7 В случаях, когда применение панцирной сетки по конструктивным соображениям нецелесообразно (например, обечайки с малым радиусом кривизны поверхности, поверхности сложной криволинейной формы и т.п.), в качестве армирования применяют армирующие элементы S-образной или другой формы, в том числе изменяемой.

5.3.8 Ограничительные пластины (при их наличии) в рабочем слое абразивостойкой футеровки должны быть изготовлены из листового металла толщиной не более 5 мм, высотой, равной толщине рабочего слоя. Материал ограничительных пластин принимается того же структурного класса, что и армирование.

5.3.9 Конструкция ограничительных пластин должна предусматривать пазы для компенсации температурного расширения металла в соответствии с рисунками 4 и 5, если технической документацией на футеровку (проектом футеровки) не предусмотрено иное.

Рисунок 4 - Пазы в ограничительной пластине однослойной футеровки

|

Рисунок 5 - Пазы в ограничительной пластине рабочего слоя двухслойной футеровки

5.3.10 При установке панцирной сетки и армирующих элементов следует учитывать направление движения рабочей среды - полотна панцирной сетки и армирующие элементы рекомендуется устанавливать перпендикулярно к потоку рабочей среды (см. рисунок 6).

|

Рисунок 6 - Ориентация армирования с учетом потока рабочей среды

5.3.11 При выполнении футеровки деталей круглого сечения панцирная сетка должна быть предварительно свальцована по плоскости наибольшей жесткости, но с учетом требований 5.3.10 (см. рисунок 7, а). Допускается вальцовка панцирной сетки по плоскости наименьшей жесткости в случае внутренней футеровки цилиндрических поверхностей для обеспечения 5.3.10 (см. рисунок 7, б).

|  |

а) По плоскости наибольшей жесткости | б) По плоскости наименьшей жесткости |

Рисунок 7 - Варианты вальцовки панцирной сетки

5.3.12 Приварку панцирной сетки осуществляют путем приварки каждой ячейки, если иное не указано в технической документации на футеровку (проекте футеровки). Суммарная длина сварного шва в ячейке должна составлять не менее 40 мм, с катетом шва по ГОСТ 5264, тип Т1, Т3 - не более 3 мм.

5.3.13 Приварку армирующих элементов следует осуществлять двусторонним сварным швом с шахматным расположением. Длина каждого участка шва при этом должна быть 10...14 мм с катетом шва по ГОСТ 5264, тип Т1, Т3 - не более 3 мм и устанавливаться в технической документации (проекте футеровки).

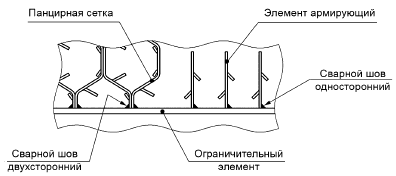

5.3.14 Шаг приварки армирующих элементов - 20...40 мм. При установке армирующих элементов на цилиндрические поверхности шаг между ними измеряют по верхней грани элемента. S-образные анкеры устанавливают в шахматном порядке (см. рисунок 6). В двухслойной футеровке панцирную сетку приваривают к пластинам на шпильках (см. рисунок 8). Шаг шпилек - 150...300 мм. Диаметр шпилек - не менее 12 мм. Крепление шпилек к металлическому корпусу осуществляется при помощи гаек по ГОСТ 9064 либо втулок высотой не менее диаметра шпильки. Приварку панцирной сетки к пластинам следует осуществлять во всех местах прилегания.

|

Рисунок 8 - Армирование рабочего слоя двухслойной футеровки

5.3.15 Все технические решения стыковки полотен панцирной сетки между собой, а также с другими армирующими элементами и ограничительными пластинами должны быть предусмотрены технической документацией на футеровку (проектом футеровки). При этом должны быть выполнены следующие условия:

а) каждый свободный сдвоенный конец панцирной сетки должен быть приварен к футеруемой поверхности двусторонним швом (см. рисунок 9, а). Одинарные свободные концы панцирной сетки приваривают односторонним швом. В случае использования ограничительного элемента свободные концы панцирной сетки должны быть приварены поочередно к футеруемой поверхности и к ограничительной пластине (см. рисунок 9, б) двусторонним швом для сдвоенного конца и односторонним - для одинарного;

| |

а) Без ограничительного элемента | б) При наличии ограничительного элемента |

Рисунок 9 - Варианты приварки свободных концов панцирной сетки

б) каждый армирующий элемент должен быть приварен односторонним швом к ограничительному элементу, при его наличии (см. рисунок 10);

в) армирующие элементы приваривают к футеруемой поверхности сварным швом с шахматным расположением;

г) при соединении соседних полотен панцирной сетки, а также при соединении полотен панцирной сетки с ограничительными пластинами должны быть выполнены следующие требования:

1) площадь вновь образовавшихся ячеек должна быть в пределах от 0,5 до 1,5 площади стандартной ячейки;

2) расстояние между гранями вновь образованной ячейки должно составлять не менее 10 мм;

д) при двухслойной футеровке все сдвоенные концы панцирной сетки должны быть приварены к ограничительной пластине двусторонним швом (см. рисунок 10); одинарные свободные концы панцирной сетки приваривают односторонним швом; должно быть обеспечено жесткое крепление ограничительной пластины к корпусу футеруемого оборудования.

|

Рисунок 10 - Схема приварки панцирной сетки (в рабочем слое двухслойной футеровки), а также армирующих элементов к ограничительному элементу

5.3.16 Для элементов, проходящих сквозь футеровку (такие элементы, как штуцеры), между краем панцирной сетки и данным элементом должен быть выполнен зазор 10...15 мм. К элементу должно быть приварено металлическое кольцо толщиной 4...6 мм из стали того же структурного класса, что и металл элемента, обеспечивающее перекрытие зазора между сеткой. Кольцо к панцирной сетке приваривать не допускается.

5.3.17 Для увеличения прочностных характеристик бетона и термостойкости футеровки может применяться металлическая фибра. Необходимость применения и марка материала фибры, а также объем ее добавления в бетон указывают в технической документации на футеровку (проекте футеровки).

6 Нанесение футеровки

6.1 Общие требования

6.1.1 Футеровку следует наносить, руководствуясь соответствующими инструкциями по нанесению, предоставляемыми разработчиком технической документации (проекта футеровки) на футеруемое оборудование и/или производителем бетонных смесей.

6.1.2 Приготавливать бетонные смеси следует по инструкциям изготовителя.

6.2 Армирование и подготовительные работы

6.2.1 Футеруемая поверхность должна быть очищена от остатков армирующих элементов, масляных пятен, окалины, ржавчины и т.п. Очистку необходимо проводить при помощи пескоструйной обработки или другими методами. Степень очистки должна соответствовать Sa 2 или St 2 по ГОСТ Р ИСО 8501-1.

6.2.2 Запрещается использовать для разметки положений анкеров карандаши на основе воска, жира или других веществ, способных нарушить качество сварного шва.

6.2.3 Анкеры, ограничительные пластины и полосы панцирной сетки должны быть установлены перпендикулярно к поверхности корпуса. В случае если поверхность цилиндрическая, то - в плоскости нормали к футеруемой поверхности (см. рисунок 11).

|

Рисунок 11 - Расположение S-образных анкеров на футеруемой поверхности

6.2.4 Панцирную сетку и армирующие элементы следует устанавливать на поверхность оборудования вплотную к ней. При невозможности выполнения указанного требования установку следует выполнять с минимально возможным зазором.

6.2.5 Не допускается подгибка концов или граней панцирной сетки с целью уменьшения или увеличения зазоров между ними.

6.2.6 Не допускается скреплять полосы панцирной сетки между собой при помощи сварки по верху (по рабочей поверхности).

6.2.7 Поверхность установленной панцирной сетки должна быть ровной, без выступающих и утопленных элементов или участков (таких, как: соединение между собой полос панцирной сетки на разном уровне, неровная поверхность основного металла, неплотное прилегание панцирной сетки к корпусу, разная высота армирующих элементов).

6.2.8 Все сварные швы приварки армирующих элементов после сварки необходимо очистить от шлака и окалины механическим способом.

6.3 Нанесение бетонной футеровки

6.3.1 Бетонные слои футеровки можно наносить следующими способами - заливкой, торкретированием или набивкой в соответствии с инструкциями по нанесению. Инструкции предоставляются производителем бетонных смесей, разработчиком технической документации (проекта футеровки) или организацией, выполняющей работы по футеровке.

6.3.2 Приготовление бетонной смеси должно осуществляться только в смесителях принудительного действия.

6.3.3 Рекомендуемый способ нанесения рабочего слоя - метод набивки с применением киянки или пневмотрамбовочных устройств; теплоизоляционного - метод заливки или торкретирования.

6.3.4 Футеровку рабочего слоя следует осуществлять с учетом следующих требований:

- уложенный бетон должен иметь однородную структуру, не иметь пустот и должен заполнить отверстия между ячейками панцирной сетки;

- футеровка должна быть выполнена заподлицо с верхними гранями армирования (панцирной сетки и армирующих элементов) так, чтобы эти грани были видны; не допускаются ни углубления бетона, ни его наплывы над уровнем поверхности армирования;

- после набивки избыточный материал следует срезать и выровнять поверхность с помощью деревянного бруска твердых пород или ручного инструмента.

6.3.5 Каждый слой футеровки следует формировать единовременно (касается толщины слоя). Перерывы более 20 мин не допускаются.

7 Контроль

7.1 Общие требования

7.1.1 Контроль качества проводят при изготовлении футеровки, при входном контроле у заказчика, при ремонтных остановках оборудования.

7.1.2 Контроль качества включает в себя следующие операции:

- входной контроль огнеупорных материалов;

- входной контроль элементов армирования и комплектующих;

- контроль подготовки футеруемой поверхности;

- контроль армирования;

- контроль качества приготовления бетонных смесей;

- визуальный контроль выполненной футеровки.

7.1.3 Результаты всех видов контроля следует заносить в соответствующие журналы работ или оформлять актами по установленным формам (журнал входного контроля, акты скрытых работ и заключения по другим видам испытаний, предусмотренных технической документацией на данный вид оборудования).

7.1.4 Гидравлические испытания оборудования, работающего под давлением (при необходимости их проведения в процессе изготовления оборудования), следует проводить перед проведением футеровочных работ. Не допускается испытывать гидравлическим методом оборудование с выполненной футеровкой - в этом случае гидравлическое испытание заменяют пневматическим.

7.2 Входной контроль огнеупорных материалов

7.2.1 Каждая партия огнеупорного материала, используемого при изготовлении футеровки, должна иметь сертификат качества производителя.

7.2.2 При входном контроле огнеупорные материалы проверяют на соответствие требованиям нормативной документации на данный материал (ГОСТ, ГОСТ Р, ТУ) и/или требованиям проекта футеровки. Данные требования являются приоритетными по сравнению с соответствующими показателями сертификатов качества.

7.3 Входной контроль элементов армирования и комплектующих

7.3.1 Количество, марка материала и геометрические размеры элементов армирования должны соответствовать технической документации на футеровку (проекту футеровки).

7.3.2 На все поставляемые отдельно армирующие элементы и другие комплектующие должны быть предоставлены сертификаты качества производителя (поставщика).

7.4 Контроль подготовки футеруемой поверхности

Подготовленная к нанесению футеровки поверхность должна соответствовать требованиям настоящего стандарта и технической документации на футеровку (проекта футеровки).

7.5 Контроль армирования

7.5.1 Сварочные материалы по химическому составу должны удовлетворять требованиям действующих стандартов и технических условий, и соответствовать указанным в технической документации на футеровку (проекте футеровки). При отсутствии сертификатов сварочные материалы следует проверять на соответствие требованиям стандартов или технических условий.

7.5.2 Все сварные швы приварки панцирной сетки, армирующих элементов и других комплектующих должны быть подвергнуты 100%-ному визуально-измерительному контролю в соответствии с [4], [5]. Уровень качества сварных швов должен соответствовать уровню качества D по ГОСТ Р ИСО 5817.

7.5.3 Результаты контроля оформляют актами скрытых работ.

7.6 Контроль качества приготовления бетонных смесей

7.6.1 При выполнении бетонных слоев футеровки должны быть определены технические характеристики контрольных образцов, изготовленных с размерами по ГОСТ Р 52541 непосредственно из замеса на рабочей площадке.

7.6.2 Полученные технические характеристики бетонных смесей должны соответствовать требованиям технической документации на футеровку (проекту футеровки) или техническим условиям производителя и могут отличаться от характеристик, полученных в лабораторных условиях.

7.7 Визуальный контроль выполненной футеровки

7.7.1 Готовая футеровка подлежит обязательному визуальному контролю.

7.7.2 При визуальном методе проводят осмотр футеровки на предмет отсутствия углублений или наплывов бетона над уровнем поверхности армирования в соответствии с требованиями 6.3.4.

7.7.3 В рабочем слое футеровки не допускаются трещины всех видов и направлений, раковины и сколы, а также зазоры между бетоном и армированием (панцирной сеткой и армирующими элементами).

7.8 Документация

7.8.1 Состав документации, прилагаемой к выполненной на монтаже футеровке, определяют в соответствии с нормативной документацией, предусмотренной на данные виды работ и данный вид оборудования.

7.8.2 В случае модульной поставки футерованного оборудования в состав исполнительной документации должен входить сертификат качества, в котором отражаются следующие минимальные сведения:

- регламентированные свойства примененных огнеупорных материалов согласно нормативной документации их производителя (для бетона обязательно указывают следующие данные: марка бетона, плотность после обжига, прочность на сжатие, усадка после обжига);

- информация об освидетельствовании скрытых работ;

- сведения о проведении сушки (в случае ее наличия).

8 Исправление дефектов и ремонт футеровки

8.1 Рекомендуется проводить ремонт футеровки как новых, так и эксплуатировавшихся изделий в следующих случаях:

- высокая степень разрушения (утонения) слоя бетона и механический (эрозионный) износ армирующих элементов (толщина оставшейся футеровки менее 30% от предусмотренной);

- отрыв панцирной сетки и/или армирующих элементов;

- наличие пустых ячеек панцирной сетки;

- повреждение футеровки новых изделий при транспортировке, монтаже, хранении и т.д.

8.2 Степень износа футеровки, а также необходимость ремонта определяют по итогам освидетельствования футерованного оборудования с последующим составлением соответствующих документов. Для новых футерованных изделий основанием ремонта является акт входного контроля или другой аналогичный документ приемки.

8.3 Ремонт футеровок проводят в соответствии с инструкциями проектировщика, изготовителя футеровки, изготовителя смесей, а также согласно требованиям настоящего стандарта.

8.4 При необходимости восстанавливают систему армирования ремонтируемого участка путем приварки новых армирующих элементов с предварительным удалением непригодных для эксплуатации.

8.5 В случае проведения ремонта однослойной футеровки удаление следует проводить механическим способом до поверхности основного металла с зачисткой мест среза панцирной сетки и армирующих элементов.

8.6 В случае проведения ремонта двухслойной футеровки при необходимости удаления всех слоев футеровки удаление следует проводить механическим способом до поверхности основного металла с зачисткой мест среза гаек (втулок).

8.7 В случае проведения ремонта двухслойной футеровки при сохранности внутреннего теплоизоляционного слоя следует механическим способом провести удаление только рабочего слоя с зачисткой мест среза панцирной сетки и армирующих элементов.

8.8 Ремонт абразивостойкой футеровки, нанесенной на панцирную сетку, состоит в полном удалении (при необходимости) дефектного участка бетона из ячеек панцирной сетки либо совместно с панцирной сеткой.

8.9 Непосредственно перед нанесением новой футеровки ячейки панцирной сетки должны быть очищены от остатков старой футеровки, мусора и пыли.

8.10 Ремонт абразивостойкой футеровки, армированной при помощи S-образных анкеров, следует выполнять аналогично, с учетом следующих требований:

- минимальная удаляемая площадь абразивостойкой футеровки должна быть такой, чтобы вскрыть, как минимум, три дискретных анкера (см. рисунок 12);

- на поверхности металла не должно быть остатков старого армирования и следов сварных швов удаленных элементов;

- срез бетона должен быть проведен посередине между анкерами перпендикулярно к футеруемой поверхности.

|

Рисунок 12 - Ремонт футеровки с S-образными анкерами

8.11 Торцевые поверхности существующей футеровки необходимо зачистить и увлажнить.

8.12 Нанесение новой футеровки осуществляют в той же последовательности и по той же технологии, что и нанесение первоначальной футеровки.

8.13 Выполнение ремонтных работ (кроме случаев исправления дефектов при выполнении новой футеровки) должно быть отражено документально в паспорте на изделие по форме эксплуатирующей организации.

9 Сушка

9.1 Выполненная футеровка перед применением должна быть высушена.

9.2 Сушку выполненной футеровки проводят с целью удаления воды из футеровки и с целью предотвращения разрушения футеровки от быстрого нагрева при пуске установки, в состав которой входит оборудование, а также для консервации на зимний период.

9.3 Сушку разделяют на предварительную и окончательную.

9.4 Предварительная сушка обязательна при нанесении футеровки во время изготовления футеруемого изделия (на заводе-изготовителе), если окончательная сушка предполагается на монтаже. Режим предварительной сушки футеровки - нагрев со скоростью 20°С/ч до температуры 150°С, с последующей выдержкой при этой температуре не менее 10 ч. Допускается предварительную сушку однослойной тонкостенной футеровки проводить по следующему режиму - нагрев со скоростью 50°С/ч до температуры 150°С, с последующей выдержкой при этой температуре не менее 5 ч.

9.5 Окончательную сушку футеровки можно проводить как на заводе - изготовителе футеруемого оборудования, так и на монтаже в составе установки.

9.6 Окончательную сушку футеровки следует осуществлять строго по режиму, указанному в технической документации (проекте футеровки) или предоставленному производителем бетонных материалов.

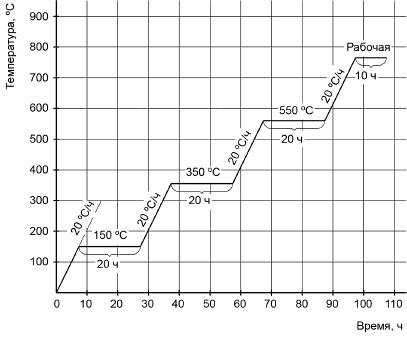

9.7 При отсутствии рекомендованного режима сушки первый разогрев следует вести:

- для однойслойной футеровки - по следующему режиму: подъем температуры со скоростью 30°С/ч; выдержка при 150°С - 2 ч; выдержка при 350°С - 2 ч; выдержка при рабочей температуре - 2 ч;

- для двухслойной футеровки - по графику, указанному на рисунке 13. Допускается увеличивать временные интервалы отдельных операций (подъем температуры, выдержку).

|

Рисунок 13 - График сушки

9.7.1 Контроль температуры во время сушки необходимо выполнять посредством термопар, установленных внутри оборудования на различных отметках.

9.8 При проведении сушки необходимо обеспечить постоянное движение воздуха через оборудование с тем, чтобы выделяемая влага удалялась из оборудования.

9.9 Прямое попадание пламени на футеровку должно быть исключено, если иное не допускается разработчиком технической документации на футеровку (проекта футеровки).

9.10 Переход на следующую ступень сушки возможен только после окончания видимого удаления водяных паров из бетона. Время выдержки может быть увеличено до окончания видимого удаления паров.

9.11 Снижение температуры следует проводить со скоростью не выше 50°С/ч без сквозняков и принудительной вентиляции.

10 Транспортирование и хранение

10.1 Транспортировать и хранить огнеупорные материалы и изделия следует в соответствии с требованиями, предусмотренными стандартами и техническими условиями на эти материалы и изделия. При этом:

- огнеупорные материалы необходимо поставлять в пакетах (на поддонах) в соответствии с ГОСТ 24717;

- сыпучие огнеупорные материалы (мертели, порошки, сухие бетонные смеси) необходимо поставлять в упаковке с указанием срока изготовления и срока годности на каждом упаковочном месте в соответствии с ГОСТ 24717.

10.2 Все усилия, возникающие при транспортировании, выполнении погрузочно-разгрузочных работ, а также хранении готовых футерованных изделий, должны восприниматься элементами металлоконструкции изделия, имеющими достаточную прочность и жесткость для сохранения целостности бетонной футеровки. При необходимости допускается опирание на бетонную поверхность через деревянные прокладки.

10.3 Хранение сырья огнеупоров и готовых огнеупорных материалов следует выполнять в соответствии с ГОСТ 24717, действующими на них техническими условиями и нижеприведенными требованиями:

- срок хранения - 6 мес со дня изготовления, если нет других указаний от производителя или в проекте футеровки;

- по истечении указанного срока хранения перед применением смеси необходимо проверить, соответствуют ли прочностные характеристики бетона сертификату на данную партию;

- смеси хранят в условиях, исключающих увлажнение, намокание, повреждение упаковки и попадание прямых солнечных лучей;

- помещение для хранения должно быть хорошо проветриваемым и, по возможности, отапливаемым;

- не допускается укладка мешков с сухой смесью непосредственно на пол. Смеси следует хранить на деревянных поддонах или других приспособлениях, предотвращающих контакт мешков с полом;

- если смесь хранилась при отрицательной температуре, то перед применением необходимо выдержать ее при температуре от плюс 10 до плюс 20°С не менее трех суток.

10.4 Готовые футерованные изделия следует хранить на специально оборудованных складах рассортированными по видам и маркам. Площадка склада должна иметь плотную, выровненную поверхность с небольшим уклоном для водоотвода.

10.5 При хранении футерованных изделий или хранении при отрицательной температуре окружающего воздуха изделия следует хранить на крытых складах под навесами или покрытыми водонепроницаемыми материалами, исключающими попадание атмосферных осадков на поверхность бетона. Данные требования по хранению обязательны, независимо от срока хранения и температуры окружающего воздуха, для футерованных изделий, прошедших тепловую обработку (сушку) бетона.

10.6 Футерованные изделия при хранении следует устанавливать на деревянные подкладки или прокладки, исключающие прогиб изделия и обеспечивающие целостность футеровки. При этом запрещается применять металлические или бетонные подкладки.

10.7 При укладке футерованных изделий в штабеля (при отсутствии заводской упаковки) подкладки и прокладки между ярусами (рядами) следует располагать одну над другой. В штабель следует укладывать изделия одного типоразмера. Количество ярусов в штабеле не должно превышать трех при соблюдении устойчивости и требований безопасности.

Библиография

[1] | Технический регламент Таможенного союза ТР ТС 010/2011 | О безопасности машин и оборудования |

[2] | Технический регламент Таможенного союза ТР ТС 032/2013 | О безопасности оборудования, работающего под давлением |

[3] | ACTM C704/C704M | Стандартный метод испытания для определения износостойкости огнеупорных материалов при комнатной температуре (Standard Test Method for Abrasion Resistance of Refractory Materials at Room Temperature) |

[4] | Федеральные нормы и правила в области промышленной безопасности "Правила осуществления эксплуатационного контроля металла и продления срока службы основных элементов котлов и трубопроводов тепловых электростанций", утвержденные приказом Ростехнадзора от 15 декабря 2020 г. N 535 | |

[5] | Федеральные нормы и правила в области промышленной безопасности "Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением", утвержденные приказом Ростехнадзора от 15 декабря 2020 г. N 536 | |

УДК 693.5:006.354 | ОКС 91.080.40 |

Ключевые слова: стандарты, футеровка абразивостойкая, конструкция, нанесение, приемка | |