ГОСТ 32486-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА КОМПОЗИТНАЯ ПОЛИМЕРНАЯ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

Методы определения структурных характеристик

Fiber-reinforced polymer bar for concrete reinforcement. Methods for determination of structural characteristics

МКС 91.080.40

Дата введения 2022-09-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 9 декабря 2021 г. N 60)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 декабря 2021 г. N 1789-ст межгосударственный стандарт ГОСТ 32486-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2022 г.

5 ВЗАМЕН ГОСТ 32486-2015

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на композитную полимерную арматуру для армирования бетонных конструкций (АКП) по ГОСТ 31938 и устанавливает методы определения структурных характеристик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

_________________

ГОСТ 2603 Реактивы. Ацетон. Технические условия

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

_________________

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 32652-2014 (ISO 1172:1996) Композиты полимерные. Препреги, премиксы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания

ГОСТ 32794 Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 31938 и ГОСТ 32794, а также следующий термин с соответствующим определением:

3.1 продольная пористость: Наличие в продольном направлении композитной полимерной арматуры открытых каналов, представляющих собой соединенные капиллярами открытые поры, трещины и полости между волокон и обеспечивающих перемещение жидкости под влиянием разницы давлений или капиллярного подсоса вдоль линии волокон.

4 Общие положения

4.1 Настоящий стандарт устанавливает следующие методы испытаний:

- определения содержания непрерывного армирующего наполнителя сжиганием (раздел 5);

- определения продольной пористости (раздел 6);

- оценки температуры размягчения матрицы (приложение А);

- определения степени отверждения полимерной матрицы (приложение Б).

4.2 Испытания АКП проводятся лабораториями или испытательными центрами, допущенными к проведению данных испытаний в порядке, установленном действующим законодательством Российской Федерации.

4.3 Испытательная аппаратура и измерительные устройства должны быть поверены или калиброваны в установленном порядке.

4.4 Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

4.5 При отсутствии в нормативных документах и технической документации особых условий кондиционирование испытуемых образцов перед испытанием выполняют по ГОСТ 12423.

4.6 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и сопровождают актом отбора образцов, в котором указывают:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип армирующего наполнителя;

- тип смолы, основы полимерной матрицы;

- дату изготовления партии;

- номер партии;

- количество и размеры образцов;

- подпись лица, ответственного за отбор образцов.

При отборе и подготовке образцов АКП для испытаний не допускаются их деформирование, нагревание, воздействие ультрафиолетового излучения и другие факторы окружающей среды, оказывающие воздействие на свойства материала.

4.7 Условия испытаний должны соответствовать требованиям ГОСТ 15150-69 (пункт 3.15).

5 Метод определения содержания непрерывного армирующего наполнителя

5.1 Общие положения

Метод предназначен для определения массового содержания в АКП непрерывного армирующего наполнителя.

Если АКП содержит песчаное покрытие, то песок после сжигания удаляют и не учитывают при определении содержания волокна.

5.2 Аппаратура и материалы

Применяют аппаратуру и материалы по ГОСТ 32652-2014 (подраздел 5.1).

5.3 Образцы

5.3.1 Образцы для испытаний должны быть отобраны в соответствии с требованиями раздела 4, при этом количество образцов должно быть не менее 2 шт.

5.3.3 Масса образца должна быть (5±2) г.

5.4 Проведение испытаний

Содержание непрерывного армирующего наполнителя определяют по ГОСТ 32652 (метод А).

6 Метод определения продольной пористости

6.1 Общие положения

Метод испытаний устанавливает порядок оценки целостности АКП путем проникания жидкости с красителем в силовой стержень в ее продольном направлении за счет капиллярного эффекта.

Проникание фиксируют по времени в виде пятен или точек, отображаемых на противоположном сухом торце образца.

6.2 Аппаратура и материалы

6.2.1 Жидкость проникающая (0,25%-ный раствор фуксина, растворенного в этиловом спирте по ГОСТ 18300).

Примечание - Для получения 0,25%-ного раствора фуксина, растворенного в этиловом спирте, необходимо 10 г основного кристаллического фуксина растворить в 100 мл этилового спирта и разбавить в 4 л дистиллированной воды.

6.2.2 Шкаф вытяжной.

6.2.3 Емкость стеклянная по ГОСТ 25336 для погружения образцов на глубину.

Примечание - Рекомендуется поместить в емкость тонкий, губчатый материал, на котором размещаются образцы.

6.2.4 Секундомер или другой прибор для измерения продолжительности испытания.

6.3 Образцы

6.3.1 Образцы отбирают случайным образом из всей длины арматурного стержня с учетом требований раздела 4.

6.3.2 На образцах АКП определяют места для проведения испытаний, которые должны быть расположены случайно вдоль линии АКП.

6.3.3 Образцы для испытаний изготовляют длиной 25 мм и не менее 3 шт.

6.3.4 Торцы образцов должны быть чистыми и параллельными. Поверхности торцов должны быть зашлифованы абразивной шкуркой зернистостью 25 по ГОСТ 6456.

6.4 Проведение испытаний

6.4.1 Тонкий губчатый материал укладывают на дно стеклянной емкости для равномерного увлажнения нижней поверхности образцов и снижения вовлечения воздуха.

6.4.2 Требуемое количество проникающей жидкости наливают в сосуд. Образцы, установленные на губчатом материале, погружают в проникающую жидкость на глубину 3 мм.

6.4.3 Образцы устанавливают на торец и фиксируют начало времени нахождения каждого образца в проникающей жидкости на противоположном торце.

При одновременном испытании менее шести образцов считают, что все образцы были погружены в проникающую жидкость единовременно.

При одновременном испытании более шести образцов необходимо соблюдать интервал 30 с между размещением образцов в проникающую жидкость.

6.4.4 Образцы погружают таким образом, чтобы их нижняя поверхность соприкасалась с проникающей жидкостью под прямым углом к опорной губке.

6.4.5 Фиксируют время, в течение которого на противоположном погруженном торце проявляется первая точка.

6.4.6 Проникновение жидкости на поверхность образца в виде пятен или точек после выдержки в течение 30 мин не допускается.

6.5 Протокол испытаний

Протокол испытаний должен содержать:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- время до момента проявления первой точки проникающей жидкости на торце для каждого образца;

- среднее значение времени по результатам проникания проникающей жидкости для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

Приложение А

(справочное)

Метод оценки температуры размягчения полимерной матрицы

А.1 Общие положения

А.1.1 Метод устанавливает порядок испытаний АКП для оценки температуры начала размягчения полимерной матрицы.

А.1.2 Метод основан на анализе термомеханической диаграммы, полученной с использованием релаксометра при нагружении образца на поперечный трехточечный изгиб до заданного значения прогиба, нагреве образца в нагревательной камере и регистрации изменения нагрузки, с которой образец сопротивляется заданному прогибу по мере возрастания температуры.

Примечание - Снижения силы сопротивления образца изгибу приобретает наибольшую скорость в температурном диапазоне, когда нагреваемая полимерная матрица в образце начинает переходить из стеклообразного состояния в эластичное. При последующем дифференциально-термическом анализе определяют температуру стеклования полимерной матрицы.

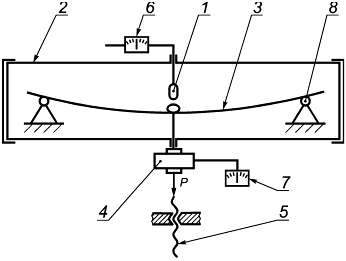

А.1.3 Схема испытания по определению температуры начала размягчения образца приведена на рисунке А.1:

- образец 3 с опорами 8 помещают в предварительно охлажденную до комнатной температуры нагревательную камеру 2;

- образец 3 изгибают через нажимной наконечник нагружающего устройства 5 до заданного значения прогиба;

- фиксируют значения температуры системой измерения в нагревательной камере 2 и соответствующие ей значения силы сопротивления образца изгибу системой 7 в течение всего периода испытаний.

|

1 - термометр сопротивления; 2 - нагревательная камера; 3 - образец; 4 - силоизмерительный датчик; 5 - нагружающее устройство; 6 - система измерения температуры; 7 - система измерения силы; 8 - опора нагружающего устройства

Рисунок А.1 - Схема испытания образца при определении температуры начала размягчения опытного образца

А.2 Аппаратура

Для испытания образцов применяют устройство (релаксометр), который должен состоять:

- из камеры нагревательной, обеспечивающей возможность нагрева образца до температуры 200°С;

- устройства нагружающего;

- датчика силоизмерительного с погрешностью измерения не более 0,5%;

- датчика температуры с погрешностью измерения не более 1%.

Релаксометр должен быть оснащен средствами управления нагрева, обеспечивающими изменение температуры в нагревательной камере со скоростью (1,0±0,2)°С/мин, и программно-измерительным комплексом для регистрации и визуализации результатов испытаний.

А.3 Образцы

А.3.1 Образцы для испытаний должны быть отобраны в соответствии с требованиями раздела 4.

А.4 Проведение испытаний

А.4.2 Настраивают приборы для измерения силы и регулирования температуры в рабочие диапазоны измерений.

А.4.3 Образец устанавливают в релаксометр таким образом, чтобы нажимной наконечник прибора воздействовал на середину рабочего участка образца, находящегося между опорами.

А.4.4 Нагружающим устройством изгибают образец до тех пор, пока приложенная к нему нагрузка не достигнет значения в соответствии с А.4.5.

А.4.5 Испытательная нагрузка, действующая на образец, должна составлять 10% значения нагрузки, вызывающей разрушение образца при заданной испытательной базе (расстояние между опорами).

Нагрузку контролируют по показаниям силоизмерительного датчика.

А.4.6 Выдерживают образец при заданном положении не менее 5 мин. После этого включают программно-измерительный комплекс и нагревательную камеру в рабочий режим и визуально следят за изменением температуры в камере.

А.4.8 После завершения испытания образец извлекают из камеры, а камеру охлаждают до комнатной температуры.

А.5 Обработка результатов испытаний

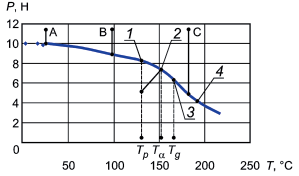

А.5.1 В процессе обработки результатов испытаний должны быть проанализированы термомеханические диаграммы каждого испытанного образца, приведенные на рисунке А.2.

А.5.3 На графике визуально оценивают приближенное положение границ начального и рабочего участков диаграммы. За начальный участок термомеханической диаграммы принимают приблизительно линейное изменение нагрузки при повышении температуры. За рабочий участок принимают участок ускоренного или замедленного изменения нагрузки. При необходимости на повторном этапе обработки данных положение границ начального и рабочего участков термомеханической диаграммы может быть уточнено.

А.5.4 Начальный участок термомеханической диаграммы аппроксимируют линейной функцией

|  |

а) Термомеханическая диаграмма | б) Приведенная термомеханическая диаграмма |

|  |

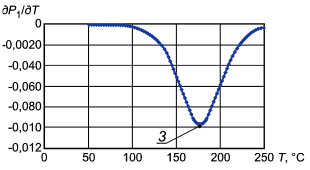

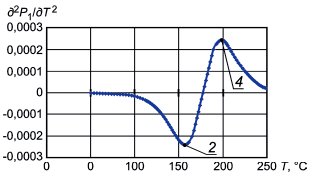

в) Диаграмма первых производных от приведенной силы по температуре | г) Диаграмма вторых производных от приведенной силы по температуре |

Рисунок А.2 - Дифференциальный термомеханический анализ (пример)

где

А.5.13 После обработки термомеханических диаграмм испытаний всех образцов в группе вычисляют средние арифметические значения температуры стеклования и температуры размягчения.

А.6 Требования к точности испытаний и обработки результатов

А.6.1 Температура в испытательной камере должна быть измерена с погрешностью не более 2°С.

А.6.2 Сила сопротивления образца поперечному изгибу должна быть измерена с погрешностью не более 0,5% максимального значения силы, полученного во время испытаний.

А.6.3 Значения оцениваемой характеристики, констант и других величин, используемых в промежуточных расчетах, должны быть определены до третьей значащей цифры.

А.7 Протокол испытаний

Протокол испытаний должен содержать:

- сведения об образцах, приведенные в акте отбора образцов;

- дату проведения испытаний;

- наименование организации, проводившей испытание;

- значения измеряемых характеристик для каждого испытанного образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- исходную термодинамическую диаграмму испытания каждого образца;

- приведенную термодинамическую диаграмму испытания каждого образца;

- диаграмму зависимости первой производной приведенного усилия от температуры для каждого образца;

- диаграмму зависимости второй производной приведенного усилия от температуры для каждого образца;

- сведения о лицах, проводивших испытания, и их подписи.

Приложение Б

(справочное)

Метод определения степени отверждения полимерной матрицы

Б.1 Общие положения

Настоящий метод основан на определении массы экстрагируемых из АКП молекул олигомеров после выдерживания их в ацетоне

Б.2 Образцы

Б.2.1 Образцы для испытаний должны быть отобраны в соответствии с требованиями раздела 4.

Б.2.2 Количество образцов для испытаний должно быть не менее 5 шт.

Б.2.3 В качестве образцов для испытаний используют мерные отрезки длиной (5±1) мм.

Б.2.4 Образцы перед испытанием выдерживают (кондиционируют) по ГОСТ 12423.

Б.2.5 Перед испытаниями необходимо определить содержание непрерывного армирующего наполнителя по разделу 5, номинальный диаметр и номинальную площадь поперечного сечения - по ГОСТ 31938-2012 (приложение Г).

Б.3 Аппаратура и материалы

Для проведения испытаний применяют следующую аппаратуру и материалы:

- эксикатор по ГОСТ 25336, содержащий осушитель, например силикагель;

- весы аналитические 1-го класса точности;

- шкаф сушильный вентилируемый, поддерживающий температуру (105±3)°С;

- стаканчик стеклянный для взвешивания по ГОСТ 25336;

- ацетон по ГОСТ 2603.

Б.4 Проведение испытаний

Б.4.1 Условия проведения испытаний - по ГОСТ 15150-69 (пункт 3.15).

Площадь полной поверхности образца определяют по формуле

Б.4.3 Ацетон в ходе испытания перемешивают не реже одного раза в 2 ч. Продолжительность испытания составляет 24 ч.

Б.4.4 После окончания испытания ацетон сливают из стаканчиков.

Б.4.5 Стаканчик с образцами высушивают в вентилируемом сушильном шкафу до постоянной массы, т.е. значения массы при двух последовательных взвешиваниях не должны отличаться более чем на ±0,0001 г.

Б.5 Обработка результатов испытаний

Статистическую обработку результатов испытаний проводят в соответствии с требованиями ГОСТ 8.207.

Б.6 Протокол испытаний

Протокол испытаний должен содержать:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения, стандартное отклонение определяемых характеристик и результаты статистической обработки полученных данных;

- сведения о специалистах, проводивших испытания, и их подписи.

УДК 621.002.3:006.354 | МКС 91.080.40 |

Ключевые слова: композитная полимерная арматура, структурные характеристики, температура размягчения, продольная пористость | |