ГОСТ Р 57032-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЛЕНТЫ КОНВЕЙЕРНЫЕ РЕЗИНОТКАНЕВЫЕ ДЛЯ УГОЛЬНЫХ ШАХТ

Технические условия

Conveyor belts with textile plies for coal mining. Specifications

ОКС 53.040.20

Дата введения 2017-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт эластомерных материалов и изделий (ООО "НИИЭМИ"), Открытым акционерным обществом "Курскрезинотехника" (ОАО "Курскрезинотехника")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2016 г. N 986-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет ()

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 09.11.2021 N 1448-ст c 01.06.2022

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 1, 2022

ВНЕСЕНА поправка, опубликованная на официальном сайте Росстандарта России rst.gov.ru по состоянию на 26.02.2024

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на резинотканевые конвейерные ленты для угольных, рудных и сланцевых шахт (далее - ленты) вида ШТС (ТГ) - шахтная трудносгораемая (трудногорючая) для ленточных конвейеров, имеющих плоские и желобчатые роликоопоры с углами наклона боковых роликов до 35°, установленных в подземных выработках с углами наклона от минус 16° до плюс 18°, а также на поверхности шахт.

Стандарт распространяется на ленты, имеющие резинотканевый послойный тяговый каркас и наружные резиновые обкладки с плоскими поверхностями, без защитной (брекерной) прокладки или с одной защитной (брекерной) прокладкой, предназначенные для эксплуатации при температуре окружающей среды от минус 25°C до плюс 60°C и влажности до 98%.

Стандарт не распространяется на ленты с каркасом и обкладками из других материалов.

(Измененная редакция, Изм. N 1), (Поправка).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 20-2018 Ленты конвейерные резинотканевые. Технические условия.

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ ISO 252 Ленты конвейерные. Определение прочности связи между элементами конструкции

ГОСТ 263 Резина. Метод определения твердости по Шору А

ГОСТ 270 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ ISO 283 Ленты конвейерные резинотканевые. Определение прочности при растяжении по всей толщине, удлинения при разрыве и удлинения при стандартной нагрузке

ГОСТ ISO 340 Ленты конвейерные. Характеристики воспламеняемости в лабораторных условиях. Требования и метод испытания

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 618 Фольга алюминиевая для технических целей. Технические условия

ГОСТ ISO 703 Ленты конвейерные. Определение гибкости в поперечном направлении (способности к лоткообразованию)

ГОСТ 5100 Сода кальцинированная техническая. Технические условия

ГОСТ 5542 Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 6433.2 Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8981 Эфиры этиловый и нормальный бутиловый уксусной кислоты технические. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 23509 (ИСО 4649-85) Резина. Метод определения сопротивления истиранию при скольжении по возобновляемой поверхности

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 58205 Горное дело. Определение прочности механических соединений резинотканевых конвейерных лент. Метод статических испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 лента конвейерная резинотканевая: Резинотканевая конвейерная лента, изготовленная с применением резин, обеспечивающих кислородный индекс ленты не менее 30%.

3.2 (Исключен, Изм. N 1).

3.3 каркас резинотканевой конвейерной ленты: Композиция из связанных между собой вулканизацией тканевых прокладок, пропитанных каучуковым латексом, с резиновыми прослойками.

3.4 рабочая резиновая обкладка: Слой резины, покрывающий каркас со стороны, на которой транспортируется груз.

3.5 нерабочая (ходовая) резиновая обкладка: Слой резины, покрывающий каркас со стороны, опирающейся на роликоопоры верхней ветви конвейера.

3.6 тяговая прокладка: Пропитанная текстильная ткань, используемая для изготовления каркаса.

3.7 резиновый борт конвейерной ленты: Краевые зоны конвейерной ленты, в которых нет тягового каркаса.

3.8 защитная (брекерная) прокладка: Обрезиненная ткань, расположенная под резиновой обкладкой рабочей поверхности для защиты каркаса от продольных порезов.

4 Классификация

4.1 Классификация конвейерных лент приведена в таблице 1.

В зависимости от условий эксплуатации ленты классифицируют на типы 1 и 2. Ленты типа 1 подразделяются на подтипы 1.1 и 1.2.

Категорию условий эксплуатации устанавливают в соответствии с ГОСТ 20 со следующим дополнением (таблица 2).

Таблица 1 - Классификация конвейерных лент

Тип ленты | Под- | Обозна- | Конструкция ленты | Категория условий эксплуа- | Вид транспорти- | Тип тяговой прокладки каркаса с прочностью по основе, Н/мм, не менее | Класс резины наруж- |

1 | 1.1 | 1.1 ШТС (ТГ) | С двухсторонней резиновой обкладкой и резиновыми бортами, с одной защитной тканевой прокладкой под резиновой обкладкой рабочей поверхности и резиновыми бортами | Очень тяжелые | Уголь кусками размером до 700 мм, руды черных и цветных металлов, крепкие горные породы кусками размером до 500 мм. | Синтетические, не менее 200 | ТСО |

1.2 | 1.2 ШТС (ТГ) | С двухсторонней резиновой обкладкой и резиновыми бортами, одной защитной брекерной прокладкой под резиновой обкладкой рабочей поверхности и резиновыми бортами | Тяжелые | Уголь кусками размером до 700 мм, известняк, доломит и другая порода кусками размером до 500 мм; руды черных и цветных металлов кусками до 350 мм. | Синтетические, не менее 200 | ТСО | |

2 | - | 2 ШТС (ТГ) | С двухсторонней резиновой обкладкой и резиновыми бортами | Средние | Уголь с размером кусков до 500 мм, порода кусками размером до 300 мм; каменная соль и калийно- магниевые руды кусками размером до 300 мм; руды кусками размером до 100 мм; шихта. | Синтетические, не менее 200 | ТСО |

Таблица 2 - Дополнительные требования к определению категории

Наименование основных факторов эксплуатации | Уровень факторов или их характеристика | Оценка фактора, баллы |

Размер кусков груза | 0-700 крупнокусковый груз | 25 |

(Измененная редакция, Изм. N 1).

4.2 Ленты имеют резинотканевый послойный каркас из синтетических тканей, резиновые обкладки рабочей и нерабочей поверхностей и резиновые борта.

Ленты подтипов 1.1 и 1.2 имеют одну защитную или брекерную прокладку, расположенную под рабочей обкладкой.

4.3 Количество тяговых прокладок в каркасе лент составляет две и более. По согласованию с потребителем допускается изготовление лент другой прокладочности.

4.4 Прокладки изготовляют из синтетических (полиамидных, полиэфирполиамидных) тканей, обеспечивающих соответствие лент требованиям настоящего стандарта.

По согласованию с потребителем допускается применение других тканей (материалов), обеспечивающих соответствие конвейерных лент требованиям настоящего стандарта.

4.5 Ленты изготовляют с резиновыми прослойками между тканевыми прокладками.

4.6 Условное обозначение ленты должно содержать: цифровой индекс, обозначающий тип (подтип) ленты; буквенный индекс ШТС (ТГ), обозначающий вид ленты; ширину ленты в миллиметрах; число тяговых прокладок каркаса; наименование ткани прокладок; толщину резиновых обкладок на рабочей и нерабочей сторонах ленты в миллиметрах; класс резины наружных обкладок (обозначается буквами российского алфавита) и обозначение настоящего стандарта.

Примеры условных обозначений:

Лента типа 1, подтипа 1.1 (с одной защитной тканевой прокладкой) вида ШТС (ТГ), шириной 1200 мм, с четырьмя тяговыми прокладками из ткани ТЛК-400, с толщиной обкладок: рабочей 4,5 мм и нерабочей 3,5 мм, изготовленных из резины класса ТСО, с резиновым бортом:

Лента 1.1 ШТС (ТГ)-1200-4-ТЛК-400-4,5-3,5-ТСО-РБ ГОСТ Р 57032-2016

Ленты типа 2, вида ШТС (ТГ), шириной 1000 мм, с четырьмя тяговыми прокладками из ткани ЕР-200, с толщиной обкладок: рабочей 4,5 мм и нерабочей 3,5 мм, изготовленных из резины класса ТСО, с резиновым бортом:

Лента 2 ШТС (ТГ)-1000-4-ЕР-200-4,5-3,5-ТСО-РБ ГОСТ Р 57032-2016

(Измененная редакция, Изм. N 1).

5 Технические требования

5.1 Основные параметры

5.1.1 Ленты изготовляют шириной: 650, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000 мм с количеством прокладок от 2 до 6. По согласованию с потребителем допускается изготовление лент другой ширины и с другим количеством прокладок.

5.1.2 Предельные отклонения по ширине конвейерных лент не должны превышать ±1,5%.

5.1.3 Толщина рабочих резиновых обкладок лент должна быть не менее 3,0 мм, нерабочих - не менее 2,0 мм.

5.1.4 Предельные отклонения толщины обкладки не должны превышать значений, приведенных в таблице 3.

Таблица 3 - Предельные отклонения по толщине резиновых обкладок

Номинальная толщина резиновых обкладок, мм | Предельные отклонения, мм |

2,0 | +2,0 |

Св. 2,0 | +2,0 |

5.1.5 Колебания по фактической толщине лент не должны превышать:

- ±1 мм - для лент толщиной до 10 мм;

- ±10% - для лент толщиной свыше 10 мм.

5.1.6 Разнотолщинность на противоположных сторонах ленты в точках, отстоящих от борта не более чем на 50 мм, не должна превышать 1 мм.

Для лент шириной 800 мм и менее разнотолщинность на противоположных сторонах не нормируется.

5.1.7 Ленты должны быть прямыми. Предельные отклонения борта ленты от прямой линии не должны превышать ±5% от ширины ленты. Прямолинейность лент определяют только у потребителя до установки ленты на конвейер в соответствии с 12.6.

5.1.8 Длина лент должна быть не менее 100 м. Допускается изготовление лент другой длины по согласованию с потребителем.

5.1.9 Предельные отклонения по длине лент не должны превышать плюс 2,0% и минус 0,5%.

5.2 Основные показатели и характеристики

5.2.1 Ленты не должны иметь повреждений и расслоений каркаса или отслоения резиновых обкладок и бортов от каркаса. На поверхности лент не должно быть углублений глубиной более 30% толщины резиновой обкладки при толщине до 3,5 мм включительно и более 20% - при толщине свыше 3,5 мм; пузырей диаметром более 20 мм в количестве более двух на 1 м ленты, механических повреждений и посторонних включений.

5.2.2 Суммарная длина выпрессовки ткани по резиновому борту ленты с каждой стороны не должна превышать 2,0 м на длине 50 м. Общая площадь продольных и поперечных гофров резиновой обкладки не должна быть более 2% на площади 10 м.

На поверхности ленты допускаются отпечатки от плит вулканизационного пресса, а также неровности поверхности от заделки борта и вулканизационного оборудования в виде утолщения резиновой обкладки общей площадью, не превышающей 10% на площади 10 м. Допускаются следы от чистки плит пресса, от ремонта лент, от антиадгезива (талька и эмульсионной смазки), отпечатки от холста.

По согласованию с потребителем допускается изготовление лент с внешневидовыми отклонениями, отличающимися от указанных.

5.2.3 В каркасе лент поперечные стыки тяговых (тканевых) прокладок должны быть расположены под углом от 45° до 70° к продольной оси ленты. В лентах длиной 80 м и более допускается не более одного стыка на одной из внешних прокладок и не более двух стыков на каждой из внутренних прокладок каркаса. В одной и той же прокладке поперечные стыки должны быть удалены друг от друга не менее чем на 5000 мм, в соседних - на расстояние не менее двойной ширины ленты, причем это расстояние должно быть не менее 1500 мм. Проверку проводят в процессе изготовления при операционном контроле.

5.2.4 Разрывная прочность тяговых прокладок по основе и по утку должна быть не менее номинальной прочности соответствующей ткани при разрыве по основе и по утку.

5.2.5 По физико-механическим показателям резины, применяемые для наружных обкладок конвейерных лент, должны соответствовать нормам, указанным в таблице 4.

Таблица 4 - Физико-механические показатели резин для наружных обкладок лент

Наименование показателя | Норма |

1 Условная прочность при растяжении, МПа, не менее | 11,0 |

2 Относительное удлинение при разрыве, %, не менее | 350 |

3 Потери объема при истирании, мм | 200 |

4 Твердость, единицы по Шору А, в пределах | 50-75 |

(Измененная редакция, Изм. N 1).

5.2.6 По физико-механическим показателям ленты должны соответствовать нормам, указанным в таблице 5.

5.2.7 Прочность при растяжении лент по основе должна быть не менее номинальной разрывной прочности ленты по основе.

Номинальная разрывная прочность ленты по основе определяется как произведение номинальной разрывной прочности ткани каркаса по основе на число тяговых прокладок.

Таблица 5 - Физико-механические показатели лент

Наименование показателя | Норма для лент из ткани | |

с основой и утком из полиамидных нитей | с основой из полиэфирных нитей и утком из полиамидных нитей | |

1 Удлинение при стандартной нагрузке, %, не более: | ||

для лент на основе тканей номинальной прочностью до 450 Н/мм | 3,0 | 2,0 |

для лент на основе тканей номинальной прочностью от 450 Н/мм включ. | 3,0 | 3,0 |

2 Прочность связи между, Н/мм, не менее: | ||

рабочей обкладкой и защитной или брекерной прокладкой в лентах типа 1 | 4,5 | 4,5 |

рабочей обкладкой и каркасом многопрокладочных лент типа 2 | 4,5 | 4,5 |

прокладками многопрокладочных лент | 5,0 | 5,0 |

нерабочей обкладкой и каркасом многопрокладочных лент | 4,5 | 4,5 |

рабочей обкладкой и прокладкой двухпрокладочных лент | 6,0 | 6,0 |

прокладками двухпрокладочных лент | 6,0 | 6,0 |

нерабочей обкладкой и каркасом двухпрокладочных лент | 6,0 | 6,0 |

3 Отношение стрелы прогиба в поперечном направлении к ширине ленты | 0,14 | |

Таблица 5 (Измененная редакция, Изм. N 1).

5.2.7а Номинальная прочность при растяжении тяговой прокладки по основе и по утку в зависимости от типа ткани каркаса должна соответствовать приведенной в таблице 5а.

Таблица 5а - Номинальная прочность при растяжении тяговой прокладки

Тип ткани | Прочность ткани, Н/мм | Номинальная прочность при растяжении тяговой прокладки, Н/мм | |

по основе | по утку | ||

Синтетические ткани: | 630 | 630 | 130 |

полиамидные, полиэфир- | 500 | 500 | 120 |

амидные, полиэфирные | 450 | 450 | 100 |

400 | 400 | 100 | |

315 | 315 | 100 | |

300 | 300 | 80 | |

250 | 250 | 80 | |

200 | 200 | 55 | |

Примечание - Допускается изготовлять ленты из тканей других типов и прочности при растяжении по основе и утку при условии обеспечения соответствия лент требованиям настоящего стандарта. | |||

(Введен дополнительно, Изм. N 1).

5.2.8 Ленты должны соответствовать нормам пожарной безопасности, указанным в таблице 6.

Таблица 6 - Показатели пожарной безопасности лент

Наименование показателя | Норма |

1 Воспламеняемость при трении на барабане | |

наличие воспламенения при трении на барабане | Не воспламеняется |

температура поверхности барабана в момент разрушения ленты, °C, не более | 500 |

2 Кислородный индекс, %, не менее | 30 |

3 Время горения образцов после вынесения из пламени горелки, с, не более: | |

одного образца с обкладками | 5 |

одного образца без обкладок | 15 |

суммарное шести образцов с обкладками | 18 |

суммарное шести образцов без обкладок | 45 |

4 Распространение пламени в модельной штольне. | |

Длина неповрежденного участка ленты при проведении испытаний в лабораторной пожарной штольне, %, не менее | 30 |

5 Поверхностное электрическое сопротивление, Ом, не более | 3 |

5.2.9 Разрывная прочность стыковых соединений лент по отношению к номинальной разрывной прочности ленты по основе (далее - прочность стыковых соединений) должна быть не менее:

- 50% - для механических соединений по ГОСТ Р 58205;

- 60% - для соединений, выполненных методом холодной вулканизации;

- 75% - для соединений, выполненных методом горячей вулканизации.

Требование является факультативным. Уточняется и вводится в действие с 01.01.2025 после набора данных.

(Измененная редакция, Изм. N 1).

5.3 Требования к текстильным материалам

5.3.1 Для изготовления каркаса лент применяют синтетические ткани с номинальной прочностью при разрыве по основе от 200 до 1250 Н/мм, обеспечивающих соответствие лент требованиям настоящего стандарта.

Номинальная прочность ткани при разрыве по утку должна соответствовать требованиям выпускной технической документации.

5.3.2 Защитная прокладка для лент типа 1.1 должна быть изготовлена из ткани, обеспечивающей номинальную прочность при разрыве по основе и утку не менее 200 Н/мм.

5.3.3 Брекерная прокладка для лент типа 1.2 должна быть изготовлена из ткани, обеспечивающей номинальную прочность при разрыве по основе не менее 40 Н/мм и по утку - не менее 100 Н/мм.

5.3.4 Показатели максимально допустимой (расчетной) рабочей нагрузки тяговой прокладки в зависимости от назначения конвейера и среднего угла его установки следует определять с учетом значений коэффициента запаса прочности ленты, приведенных в таблице 7.

Таблица 7 - Значения коэффициента запаса прочности ленты

Назначение конвейера | Значения коэффициента запаса прочности при угле наклона конвейера | |

до 10° | св. 10° | |

Грузовой | 8,5 | 9,0 |

Грузопассажирский или пассажирский | 9,5 | 10,0 |

Максимально допустимую рабочую (расчетную) нагрузку ленты по основе P, Н/мм, вычисляют по формуле

![]() , (1)

, (1)

где P - номинальная прочность при разрыве по основе одной тяговой прокладки, Н/мм;

b - ширина ленты, мм;

n - число тяговых прокладок каркаса.

6 Комплектность

6.1 Предприятие-изготовитель предоставляет в комплекте с лентами:

- документ, удостоверяющий их качество, содержащий наименование или товарный знак предприятия-изготовителя, условное обозначение ленты, месяц и год изготовления, штамп технического контроля предприятия-изготовителя;

- инструкцию по стыковке (по запросу потребителей).

6.2 По заказу потребителя ленты снабжаются комплектом стыковочных материалов для соединений, выполненных методом горячей вулканизации.

7 Маркировка, упаковка, транспортирование и хранение

7.1 Ленты должны иметь четкую рельефную маркировку на рабочей поверхности наружной обкладки в виде оттиска гравировки.

7.2 Рельефная маркировка должна находиться на рабочей стороне ленты на расстоянии от 3 до 5 м от начала ленты на обоих ее концах через каждые (20,0±5,0) м, на расстоянии от борта не более 200 мм. Глубина рельефной маркировки должна быть не более 3 мм.

7.3 Рельефная маркировка должна содержать:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение ленты;

- номер ленты.

7.4 На наружной поверхности рулона ленты краской наносится маркировка с указанием:

- условного обозначения ленты без указания настоящего стандарта;

- номера ленты;

- даты изготовления (месяц, год);

- длины ленты.

7.5 Ленты должны быть намотаны на специальный деревянный транспортировочный барабан или наборные резинотканевые бобины, обеспечивающие механическую намотку и размотку рулона, и перевязаны полиэстеровой, полиэтилентерефталатной или полипропиленовой лентой по наружной поверхности рулона, обеспечивающей прочность упаковки.

7.6 Ленты шириной до 800 мм должны быть перевязаны в продольном направлении одной полосой ленты, шириной от 800 до 1200 мм - двумя полосами, шириной 1400 мм - тремя полосами, 1600 мм и более - четырьмя полосами.

7.7 Ленты длиной 130 м и более дополнительно перевязывают, упаковывают в поперечном направлении не менее чем в двух местах.

7.8 Допускается применение других способов упаковки с использованием материалов, согласованных с потребителем.

7.9 К внутренней поверхности последнего витка свернутой в рулон ленты должен крепиться ярлык из любого материала, обеспечивающего четкость маркировки и сохранность ярлыка при транспортировании и хранении.

7.10 На ярлыке должно быть указано:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение;

- номер ленты;

- номер партии;

- число, месяц и год изготовления;

- обозначение настоящего стандарта;

- длина ленты;

- марки резины и клея (пасты), рекомендуемые для стыковки и ремонта ленты;

- штамп технического контроля предприятия-изготовителя.

7.11. Ленты транспортируют транспортом всех видов в крытых транспортных средствах и в контейнерах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

По железной дороге транспортирование проводят повагонными отправками.

Транспортная маркировка - по ГОСТ 14192 с указанием манипуляционного знака "Крюками не брать".

При массе грузового места (рулона ленты) не более 500 кг допускается укрупнение грузовых мест. Массу (расчетную) ленты изготовитель предоставляет по требованию заказчика.

Масса брутто пакета не должна превышать 1 т.

7.12 Ленты хранят в закрытых помещениях при температуре от минус 5°C до плюс 30°C не ближе 1 м от отопительных приборов.

Ленты должны быть защищены от воздействия прямых солнечных и тепловых лучей, кислот, щелочей, масел, бензина, керосина, их паров и других веществ, разрушающих резину и ткань.

При хранении рулоны лент должны находиться в горизонтальном положении, уложенными не более чем в два ряда.

Не допускается хранение рулонов лент на боковой поверхности (торце).

Допускается кратковременное (не более 15 сут) хранение лент под навесом.

8 Требования безопасности

8.1 Ленты не взрывоопасны, самопроизвольно не воспламеняются.

8.2 При сгорании резин в воздух выделяются продукты деструкции резин, содержащие предельные и непредельные углеводороды, оксид углерода, технический углерод. Класс опасности 4 по ГОСТ 12.1.007.

8.3 Ленты должны храниться в складских помещениях, имеющих категорию пожарной безопасности B. Склад должен быть оборудован средствами пожаротушения.

8.4 Расстояние от светильников до лент на складе должно быть не менее 1,5 м.

8.5 При возникновении пожара применяются все способы и виды пожаротушения (асбестовые одеяла, вода, углекислотные огнетушители и др.).

9 Требования охраны окружающей среды

9.1 Ленты при эксплуатации и хранении не должны выделять в окружающую среду токсичные вещества и оказывать вредного влияния на организм человека при непосредственном контакте.

9.2 Ленты, утратившие потребительские свойства, по степени воздействия на окружающую среду относятся к 4-му классу опасности (малоопасные) согласно Федеральному классификационному каталогу отходов (ФККО) [1] и подлежат утилизации на полигоне промышленных отходов.

10 Правила приемки

10.1 Ленты принимают партиями. Партией считают ленты одного типа (подтипа), одной и той же прочности, из ткани одного наименования, изготовленные в одних и тех же технологических условиях за определенный период времени (сутки, неделя, месяц и т.д.), но не более 5000 погонных метров.

10.2 Для проверки соответствия качества лент, физико-механических показателей резин для наружных обкладок и прочностных показателей тяговых прокладок требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим, типовым испытаниям в соответствии с таблицей 8.

Периодическим испытаниям подвергают ленты, прошедшие приемо-сдаточные испытания.

Таблица 8 - Виды испытаний лент, резиновых смесей и тяговых прокладок

Наименование показателя | Объем выборки и периодичность испытания | Вид испытаний | ||

приемо- | периоди- | типовые | ||

1 Внешний вид, длина, маркировка, ширина | 100% | + | - | + |

2 Колебания по фактической толщине ленты, разнотолщинность по бортам | 100% | + | - | + |

3 Толщина наружных резиновых обкладок | Не реже одного раза в месяц по одной ленте от партии | - | + | + |

4 Физико-механические показатели ленты | Не менее одной ленты от партии | + | - | + |

5 Прочность ленты при растяжении | Не реже 1 раза в полгода, на 5 лент от разных партий | - | + | + |

6 Физико-механические показатели резины для наружных обкладок | Не реже одного раза в месяц на трех закладках резины | - | + | + |

7 Разрывная прочность тяговой прокладки по основе | Не менее одной ленты от партии | + | - | + |

8 Разрывная прочность тяговой прокладки по утку | Не реже одного раза в год на одной ленте от партии | - | + | + |

9 Поверхностное электрическое сопротивление | Не менее одной ленты от партии | + | - | + |

10 Время горения после вынесения образцов из пламени горелки | Не реже одного раза в месяц на одной ленте от партии | - | + | + |

11 Кислородный индекс | Не реже одного раза в полгода на одной ленте от партии | - | + | + |

12 Распространение пламени в модельной штольне: | Не реже одного раза в полгода на одной ленте от партии | - | + | + |

13 Воспламеняемость при трении на барабане | Не реже одного раза в полгода на одной ленте от партии | - | + | + |

14 Отношение стрелы прогиба в поперечном направлении к ширине ленты | Не реже одного раза в три месяца на одной ленте от партии | - | + | - |

15 Прочность стыкового соединения | По программе типовых испытаний изготовителя совместно с потребителем | - | - | + |

Примечание - Знак "+" обозначает проведение, знак "-" отсутствие испытаний. | ||||

10.3 При получении неудовлетворительных результатов приемо-сдаточных испытаний проводят повторные испытания на удвоенном количестве образцов лент. При получении неудовлетворительных результатов приемо-сдаточных испытаний по показателям внешнего вида предъявление к повторной приемке лент допускается после устранения выявленных несоответствий путем ремонта лент. Результаты повторных испытаний являются окончательными.

10.4 Ленты, повторно не прошедшие приемо-сдаточные испытания, запрещаются к отгрузке на предприятия горнодобывающих отраслей и могут быть переданы потребителям других отраслей. При этом рельефная маркировка указанных лент должна быть ликвидирована с нанесением новой маркировки несмываемой краской. Решение по реализации партии лент, не прошедших приемо-сдаточные испытания, принимается руководством предприятия в соответствии с установленным порядком.

10.5 При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания на удвоенном количестве образцов лент или резиновой смеси. Результаты повторных испытаний являются окончательными.

При получении неудовлетворительных результатов повторных испытаний из числа периодических испытания переводят в приемо-сдаточные до получения положительных результатов на трех партиях лент или трех закладках резиновой смеси подряд.

10.6 Типовые испытания лент проводит изготовитель с потребителем при разработке новых конструкций лент и стыковых соединений, а также изменении рецептуры и технологии изготовления лент, если эти изменения могут оказать влияние на физико-механические характеристики и показатели безопасности лент.

Ленты подвергают типовым испытаниям по программе и в объеме, утвержденным в установленном порядке. В программу типовых испытаний должно быть включено проведение испытаний в объеме приемо-сдаточных и периодических.

11 Методы контроля (испытаний)

11.1 Внешний вид ленты, наличие маркировки проверяют визуально. Площадь продольных и поперечных гофров резиновой обкладки определяют по ГОСТ 20-2018, пункт 9.5.

(Измененная редакция, Изм. N 1).

11.2 Размеры лент проверяют не ранее чем через 8 ч после вулканизации в соответствии с ГОСТ 20-2018 по следующим пунктам:

- длину, ширину - по 9.4.1 и 9.4.2;

- колебания по фактической толщине ленты - по 9.6.1;

- разнотолщинность на противоположных сторонах ленты - по 9.6.2;

- толщину наружных резиновых обкладок - по 9.7.

(Измененная редакция, Изм. N 1).

11.3 Физико-механические показатели резины для наружных обкладок определяют следующим образом:

- условную прочность при растяжении и относительное удлинение при разрыве - по ГОСТ 270 на образце типа II, толщиной 2 мм;

- потери объема при истирании - по ГОСТ 23509;

- твердость по Шору А - по ГОСТ 263.

(Измененная редакция, Изм. N 1).

11.4 Подготовку образцов для проведения физико-механических испытаний ленты проводят по ГОСТ 20-2018, пункт 9.8.

(Измененная редакция, Изм. N 1).

11.5 Прочность связи между элементами конструкции определяют по ГОСТ ISO 252 (метод А).

Допускается определять прочность связи при расслоении на испытательной машине без самопишущего прибора путем регистрации десяти пар максимальных и минимальных значений прочности связи между каждыми двумя соседними элементами лент. Показатель прочности связи каждой пары элементов вычисляют как среднее значение полученных десяти пар максимальных и минимальных значений.

11.6 Прочность ленты при растяжении, удлинение при стандартной нагрузке определяют по ГОСТ ISO 283 с дополнениями по ГОСТ 20-2018, пункт 9.10.

(Измененная редакция, Изм. N 1).

11.7 Разрывную прочность прокладки по основе и утку определяют по ГОСТ 20-2018, пункт 9.9.

(Измененная редакция, Изм. N 1).

11.8 Поверхностное электрическое сопротивление лент определяют в соответствии с приложением А.

11.9 Время горения после вынесения образцов из пламени горелки определяют по ГОСТ ISO 340 со следующими дополнениями:

11.9.1 Допускается проведение испытаний с применением спиртовой горелки (спирт - по ГОСТ Р 55878 или другим нормативным документам) при соблюдении условий испытаний, предусмотренных ГОСТ ISO 340.

11.9.2 Допускается применение других средств измерений, не уступающих по своим техническим и метрологическим характеристикам, приведенным в ГОСТ ISO 340.

11.9.3 Допускается проводить испытания в вытяжных шкафах, не оборудованных отдельным вентилятором. В этом случае вытяжной шкаф должен быть присоединен к общей вытяжной вентиляционной системе.

11.10 Кислородный индекс определяют по ГОСТ 12.1.044 со следующими дополнениями:

11.10.1 От отобранного образца конвейерной ленты вырезают или вырубают в продольном направлении 5-10 образцов полной толщины длиной 150 мм, шириной (10,0±0,5) мм, отступив от борта ленты не менее чем на 100 мм и от конца ленты - не менее чем на 1 м. Поверхность среза лент должна располагаться под прямым углом к поверхности ленты. Нити, выступающие за край образца, должны быть подрезаны. Перед проведением испытаний образцы выдерживают при температуре (20±5)°C не менее 12 ч.

11.10.2 Подготовка установки к работе проводится в соответствии с технической документацией на прибор.

11.10.3 Допускается проведение испытаний с применением кислородно-воздушной газовой смеси с содержанием кислорода в воздухе 20,9%.

11.10.4 Зажигание образцов проводят по варианту A.

11.10.5 Суммарная длительность воздействия пламени на образец составляет (30±1) с для образцов толщиной до 12 мм включительно и (45±1) с - для образцов толщиной более 12 мм. В течение всего времени поджигания горелку отстраняют от образца 3-4 раза и оценивают поверхность горения.

11.10.6 Во время горения образца концентрация кислорода в газовой смеси не должна изменяться более чем на 0,2% об.

11.10.7 Ленту считают выдержавшей испытание, если полученное значение кислородного индекса не превышает установленное значение.

11.10.8 Допускается применение других средств измерения, отличающихся от указанных в ГОСТ 12.1.044 и не уступающих им по своим техническим и метрологическим характеристикам.

11.11 Испытания на распространение пламени в модельной штольне проводят в соответствии с приложением Б.

11.12 Испытания на воспламеняемость при трении на барабане проводят в соответствии с приложением В.

11.13 Отношение стрелы прогиба в поперечном направлении к ширине ленты определяют в соответствии с ГОСТ ISO 703.

11.14 Прочность стыковых соединений лент определяют в соответствии с приложением Г.

12 Указания по эксплуатации лент

12.1 Основные правила эксплуатации и монтажа лент должны соответствовать ГОСТ 20-2018, раздел 11, [2], [3].

Надзор за правильной эксплуатацией ленты осуществляет ответственное должностное лицо потребителя.

(Измененная редакция, Изм. N 1).

12.2 При выборе типа и прочности ленты следует учитывать рекомендации [2] (пункты 3.3-3.8; приложение 5).

Тип и вид ленты должны соответствовать условиям ее применения, указанным в таблицах 1 и 2.

Рекомендуемые минимальные диаметры барабанов конвейеров по ГОСТ 20-2018, пункт 11.2.2, таблица 9.

Основные правила эксплуатации ленты потребитель должен регламентировать в соответствии с технической документацией, согласованной с изготовителем ленты.

(Измененная редакция, Изм. N 1).

12.3 Ленточные конвейеры должны быть оборудованы и эксплуатироваться в соответствии с требованиями [3].

Конвейеры, работающие в тяжелых и очень тяжелых условиях эксплуатации, должны быть оборудованы устройствами, снижающими ударные нагрузки на ленту и предотвращающими продольный порыв ленты.

Работу ленты фиксируют в журнале учета работы конвейера.

При установке и замене ленты в журнале фиксируют техническую характеристику ленты: наименование предприятия-изготовителя; тип и вид ленты; тип ткани; ширину и количество прокладок; толщину резиновых обкладок и класс резины; номер ленты; год изготовления.

(Измененная редакция, Изм. N 1).

12.4 Ленты, применяемые на конвейерах, использующихся для перевозки людей, должны отвечать требованиям [3].

12.5 Ленту стыкуют согласно инструкции по стыковке, предоставленной предприятием, изготовившим ленту, и с применением стыковочных материалов, рекомендованных производителем.

12.6 Эксплуатация лент проводится в соответствии с [2] и рекомендациями предприятия-изготовителя. Основные правила стыковки лент даны в приложении Д.

12.7 Прямолинейность лент у потребителя проверяют путем навешивания ленты на конвейер и раскатывания бухты на ровной площадке.

12.8 Монтаж лент после транспортирования и хранения при температуре ниже 0°C проводят после выдержки не менее 72 ч, при температуре 15°С-25°С.

(Измененная редакция, Изм. N 1).

13 Гарантии изготовителя

13.1 Изготовитель гарантирует соответствие лент требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

13.2 Гарантийный срок хранения - 1 год со дня изготовления.

13.3 Гарантийный срок эксплуатации - 1 год со дня ввода лент в эксплуатацию.

Приложение А

(обязательное)

Методика определения поверхностного электрического сопротивления ленты

А.1 Назначение и область применения

Методика предназначена для определения поверхностного электрического сопротивления трудносгораемых (трудногорючих) и трудносгораемых (трудногорючих) морозостойких лент. Лента должна обладать достаточной проводимостью, чтобы отводить электрические заряды, образующиеся на ней во время работы.

А.2 Аппаратура, материалы, вещества

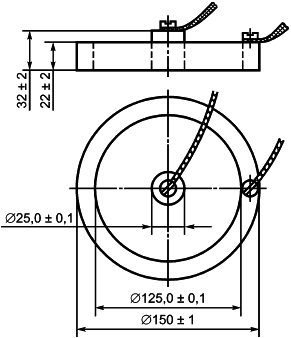

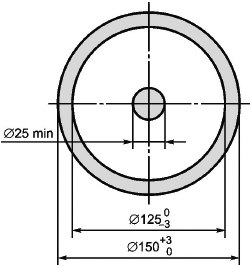

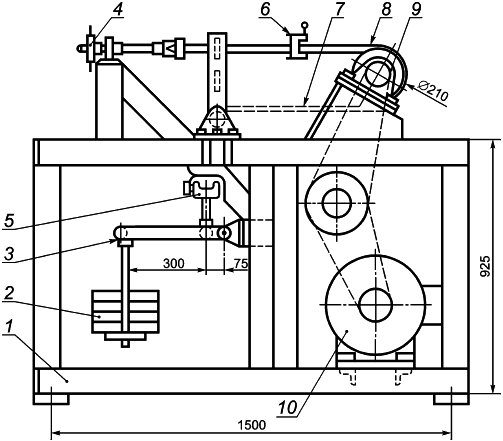

Схема установки электродов на образце ленты для определения поверхностного электрического сопротивления приведена на рисунке А.1.

Рисунок А.1 - Схема установки электродов

Для проведения испытаний используют:

- два латунных электрода, установленных следующим образом: внутри кольцевого заземленного электрода наружным диаметром (150±1) мм, внутренним диаметром (125,0±0,1) мм, массой (800±10) г помещен цилиндрический высоковольтный электрод диаметром (25,0±0,1) мм и массой (115±5) г. Рабочая поверхность электродов должна быть отполирована;

- шаблон из диэлектрического материала для взаимного расположения электродов с допускаемым смещением центров ±0,2 мм. Рекомендуемая конструкция шаблона приведена на рисунке А.2;

- прибор для измерения сопротивления (мегаомметр типа Е-6-22 или тераомметр типа Е6-3, Е6-13, Е6-10, МОМ-4 и др.), обеспечивающий выполнение измерений по ГОСТ 6433.2;

- бензин-растворитель для резиновой промышленности или этиловый спирт по ГОСТ Р 55878 для удаления с поверхности образцов следов загрязнений;

- полиэтиленовую пленку размером не менее 350350 мм, толщиной не менее 1 мм или другой твердый электроизоляционный материал с удельным поверхностным электрическим сопротивлением не менее 1·10

Ом, измеренным по ГОСТ 6433.2;

- металлическую алюминиевую фольгу по ГОСТ 618, которую накладывают на поверхность образца для улучшения контактов с электродами;

- жидкий проводник (водный раствор, содержащий 10 массовых частей кальцинированной соды по ГОСТ 5100), который наносят на поверхность образца по шаблону (см. рисунок А.2);

- психрометр и термометр для контроля влажности и температуры в помещении, где проводят испытания.

Рисунок А.2 - Шаблон

А.3 Подготовка образцов

Испытания проводят на трех образцах полной толщины ленты размером не менее 300300 мм.

Вырезают образцы из готовой ленты, выдержанной после вулканизации не менее 8 ч, отступая от борта не менее чем на 0,1 м и от конца ленты - не менее чем на 1 м.

А.4 Проведение испытаний

Испытания проводят при температуре окружающего воздуха (20±5)°С и относительной влажности (50±5)%. Образцы лент перед испытанием должны быть выдержаны в указанных условиях не менее 2 ч.

Тщательно протирают образцы бензином или этиловым спиртом для удаления с поверхности ленты талька, следов масла и других загрязнений. Размещают образец на полиэтиленовую пленку. Если поверхность обкладок неровная, контакт между электродами и образцом можно улучшить, применяя тонкую металлическую фольгу, имеющую размеры как у контактной поверхности электродов. Размещают фольгу на поверхность образца, обработанного контактной жидкостью, и выравнивают по его поверхности легкими нажимами пальцев. Затем укладывают на фольгу латунные электроды.

Электроды устанавливают по шаблону. Присоединяют к электродам прибор для измерения сопротивления. Заземляют или соединяют внешний электрод с клеммой низкого напряжения на зажимах измерительного прибора, а внутренний - с клеммой высокого напряжения. При измерении напряжение постоянного тока должно быть не менее 100 В. За величину поверхностного электрического сопротивления испытуемого образца принимают показание прибора по истечении 2-3 мин измерения.

А.5 Обработка результатов

Ленту считают выдержавшей испытание, если поверхностное электрическое сопротивление каждого испытанного образца не превысит 3·10 Ом.

А.6 Требования безопасности

К проведению испытаний допускаются не менее двух человек, ознакомленных с инструкциями по технике безопасности и промышленной санитарии с соответствующей отметкой в журнале по технике безопасности.

Помещение для испытаний должно быть оборудовано вытяжной вентиляцией и средствами пожаротушения (углекислотный огнетушитель, песок, асбестовое одеяло). Пользоваться водой для тушения пожара запрещается.

Рабочее место должно удовлетворять требованиям электробезопасности по ГОСТ 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

(Измененная редакция, Изм. N 1).

Приложение Б

(обязательное)

Методика измерения длины несгоревшего участка образца ленты в модельной штольне

Сущность методики заключается в воздействии на образец ленты сосредоточенного пламени мощной газовой горелки в горизонтальных модельных штольнях с принудительным движением потока воздуха, горении образца (с распространением пламени по ленте) после удаления источника тепла и измерении длины несгоревшего участка образца.

Б.1 Модельная штольня

Б.1.1 Конструкция штольни, средства измерений, применяемые вещества

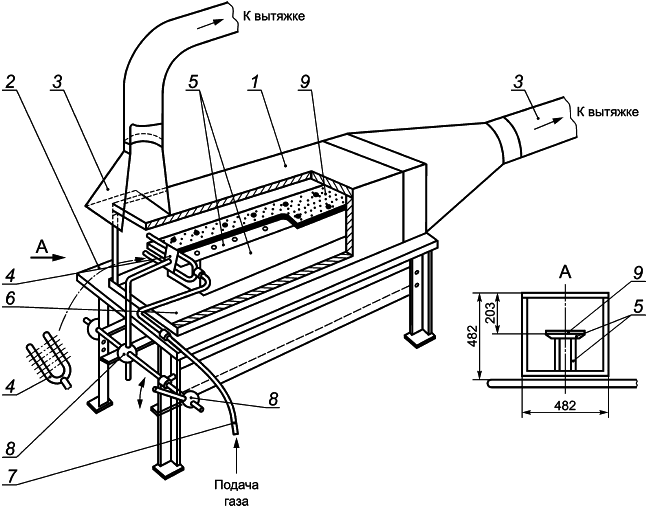

Для проведения испытаний применяют модельную штольню, схема которой приведена на рисунке Б.1.

1 - камера сгорания; 2 - опорный стол; 3 - вытяжная труба с колпаком; 4 - газовая горелка; 5 - подставка для закрепления образца; 6 - металлический поддон; 7 - рукав высокого давления для подачи газа; 8 - крестовина для подвода горелки; 9 - образец ленты

Рисунок Б.1 - Модельная штольня

Монтируют установку на опорном столе длиной 1620 мм, шириной 850 мм и высотой 600 мм. Огневую камеру из листовой стали устанавливают на стол.

Внутренняя поверхность камеры размером 460420 мм должна быть облицована огнеупорным материалом толщиной 50 мм. На боковой стороне камеры должно быть смотровое окошко из термостойкого стекла.

U-образную газовую горелку, изготовленную из металлической трубы с 12 форсунками (по шесть форсунок в верхнем и нижнем рядах) закрепляют на металлической откидной крестовине перед передним торцом образца ленты на расстоянии 15 мм. Горелка должна перемещаться в горизонтальной и вертикальной плоскостях. Поджигают горелкой образцы ленты в течение (5,0±0,1) мин. Расход газа должен быть 1,9 м/ч (1,9·10

л/ч).

Скорость движения потока воздуха, регулируемая дроссельной заслонкой, должна быть постоянная и равна (1,0±0,1) м/с.

Размещают и закрепляют образец на подставке специальными штифтами с шайбами, расположенными на определенном расстоянии друг от друга.

Для проведения испытания применяют следующие средства измерений и вещества:

- переносной рудничный анемометр АПР-2 диапазоном измерений от 0,1 до 20,0 м/с для измерения скорости воздушного потока в камере сгорания;

- ротаметр типа РМ с верхним пределом измерений по воздуху 6,3 м/ч (6,3·10

л/ч) для контроля расхода газа;

- секундомер третьего класса точности диапазоном измерений от 0 до 60 с, с ценой деления 0,2 с для регистрации времени поджигания и горения образца;

- металлическую рулетку по ГОСТ 7502 с ценой деления 1 мм для измерения длины образца и длины участка, оставшегося неповрежденным;

- штангенциркуль по ГОСТ 166 для измерения толщины образца;

- технический метан в баллонах по ГОСТ 5542.

Допускается применять другие средства измерений при условии обеспечения требуемой точности измерений.

Б.1.2 Подготовка образцов

Вырезают образцы из ленты, отступая от борта не менее чем на 100 мм и от конца ленты - не менее чем на 1 м. Перед проведением испытаний выдерживают образцы не менее 12 ч в прямолинейном состоянии при температуре (20±5)°С.

Испытания проводят на трех образцах полной толщины длиной (1620±5) мм, шириной (230±5) мм.

Б.1.3 Проведение испытаний

Укладывают и закрепляют на подставке подготовленный образец.

Включают вентилятор. На входе в камеру сгорания у торца образца измеряют скорость воздушного потока. При необходимости проводят ее регулировку.

Перед проведением испытаний выставляют необходимый расход газа ротаметром и регулируют пламя горелки таким образом, чтобы исчез желтый ореол пламени.

Подводят к торцу образца газовую горелку, используя крестовину, затем удаляют горелку от образца и гасят. При этом фиксируют время поджигания, время распространения пламени по поверхности образца и его затухание.

Б.2 Требования безопасности

В испытании участвуют не менее двух человек, ознакомленных с инструкцией по эксплуатации установки и настоящим приложением к стандарту.

Помещение для испытаний должно быть оборудовано вытяжной вентиляцией и средствами пожаротушения - пожарным трубопроводом с рукавом, огнетушителями.

Рабочее место оператора должно соответствовать санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

После проведения испытания помещение необходимо тщательно проветрить и только после этого приступать к испытанию следующего образца.

Б.3 Обработка результатов испытания

Измеряют металлической рулеткой длину неповрежденного (несгоревшего) участка ленты.

Вычисляют процентное отношение несгоревшего участка ленты к длине образца до испытания.

За результат испытания принимают среднеарифметическое значение трех испытанных образцов, округленное до целого числа.

(Введен дополнительно, Изм. N 1).

Приложение В

(обязательное)

Методика определения воспламеняемости резинотканевых конвейерных лент при трении на барабане

В.1 Область применения

Настоящая методика предназначена для испытания резинотканевых конвейерных лент методом трения на барабане при полной пробуксовке ленты в различных режимах ее нагружения и устанавливает требования к порядку проведения и оформлению результатов.

В.2 Объект испытания

Объектом испытания являются резинотканевые конвейерные ленты.

Образец ленты для испытаний вырезают из рулона (бухты) ленты, выдержанной после вулканизации не менее 8 ч, отступая не менее 1 м от конца ленты.

(Измененная редакция, Изм. N 1).

В.3 Определяемые показатели

Воспламеняемость конвейерных лент при трении на барабане характеризует возможность воспламеняемости (невоспламеняемости) образца ленты в процессе трения поверхности барабана относительно образца при заданном натяжении последнего в течение определенного времени и установлении максимальной температуры поверхности барабана.

В.4 Условия испытаний

Испытания проводят при температуре (20±5)°С и относительной влажности воздуха (60±10)%.

В.5 Аппаратура (средства испытаний)

Для проведения испытаний конвейерных лент на воспламеняемость при трении на барабане используются следующие средства испытаний и измерений:

В.5.1 Стенд для определения воспламеняемости конвейерных лент при трении на барабане представлен на рисунке В.1 и имеет следующие основные характеристики:

- мощность приводного электродвигателя - N=7,5 кВт;

- диаметр приводного барабана - (200±5) мм;

- длина приводного барабана - (300±5) мм;

- число оборотов приводного барабана - (190±10) мин;

- угол обхвата барабана лентой - 180°.

В.5.2 Секундомер механический СОС пр-2б-2-000. Емкость секундной шкалы - 60 с, счетчика минут - 60 мин. Цена деления секундной шкалы - 0,2 с, счетчика минут - 1 мин. Средняя погрешность секундомера за 60 мин - ±1,8 с.

В.5.3 Психрометр аспирационный МВ-4М. Диапазон измерения относительной влажности воздуха при температуре от 5 до 40°C - от 10% до 100%. Абсолютная погрешность - от 2 до 6%. Диапазон измерения - от минус 25°C до плюс 50°C.

В.5.4 Устройство для измерения температуры на барабане:

- преобразователь термоэлектрический КТХА 02.01. Диапазон измерений - от минус 40°C до плюс 700°C. Класс допуска - 2. Преобразователь вмонтирован в обечайку барабана;

- потенциометр КСП-4. Диапазон измерений - от 0 до 1300°C. Класс точности - 0,5.

В.5.5 Рулетка измерительная металлическая по ГОСТ 7502. Диапазон измерений - от 0 до 2000 мм. Погрешность - ±0,6 мм.

В.5.6 Набор грузов: (7,0±0,5), (14,0±0,5), (21,0±1,0), (28,0±1,0), (35,0±1,0) кг.

Примечания

1 Применяемые средства измерения должны быть исправны, поверены и иметь действительные поверительные клейма или свидетельства о поверке.

2 Допускается применение других средств испытания, не уступающих по своим техническим и метрологическим характеристикам вышеперечисленным средствам испытания.

(Измененная редакция, Изм. N 1).

1 - станина; 2 - груз; 3 - рычаг; 4 - штурвал; 5 - нижний зажим; 6 - верхний зажим; 7 - образец ленты (сбегающая ветвь); 8 - образец ленты (набегающая ветвь); 9 - барабан; 10 - привод

Рисунок В.1 - Стенд для испытания лент на воспламеняемость при трении на барабане

В.6 Порядок проведения испытаний

В.6.1 Подготовка образцов

От отобранного в соответствии с В.2 образца резинотканевой конвейерной ленты вырезают в продольном направлении, отступив от борта не менее 50 мм, три образца полной толщины длиной (1600±50) мм, шириной (150±5) мм.

В.6.2 Кондиционирование образцов

Образцы перед испытанием кондиционируют при температуре (20±5)°C и относительной влажности (60±10)% не менее 12 ч.

В.6.3 Проведение испытаний

В.6.3.1 Поверхность барабана должна быть чистой, ржавчина и посторонние частицы на поверхности барабана не допускаются.

В.6.3.2 Испытуемый образец накладывают рабочей обкладкой на поверхность барабана так, чтобы угол обхвата барабана лентой составил 180° и обеспечивалось полное соприкосновение данного участка образца с поверхностью барабана.

В.6.3.3 Один конец образца ленты (набегающая ветвь) закрепляют в верхнем (неподвижном) зажиме стенда, а другой конец (сбегающая ветвь) - в нижнем зажиме.

В.6.3.4 Плотное прижатие поверхности образца на участке контакта ленты с барабаном обеспечивается посредством рычага и грузов, создающих натяжение образца.

В.6.3.5 При нагружении сбегающей ветви образца при неподвижном состоянии барабана и в дальнейшем в процессе всего цикла испытания рычаг должен занимать горизонтальное положение, которое создается за счет перемещения образца ленты с помощью штурвала.

В.6.3.6 При включении двигателя стенда направление вращения барабана должно быть в сторону, противоположную неподвижно закрепленному концу образца ленты, т.е. в одном направлении с приводом конвейерной ленты.

В.6.3.7 Испытания трудносгораемых конвейерных лент проводят следующим образом: после включения двигателя к концу рычага подвешивают груз (набор грузов) массой (7,0±0,5) кг, обеспечивающий натяжение образца (343,4±24,5) Н; продолжительность данного нагружения составляет 60 мин. Если не произошло разрушения образца, продолжают нагружение в следующем режиме: грузом массой (14,0±0,5) кг увеличивают нагрузку до (686,7±24,5) Н и продолжают испытания еще 30 мин. Если образец не разрушился, грузом массой (21,0±1,0) кг нагрузку увеличивают до (1030,1±49,1) Н и испытания продолжают еще 30 мин. Если не произошло разрушения образца, грузом массой (28,0±1,0) кг нагрузка увеличивается до (1373,4±49,1) Н и испытания продолжают еще 10 мин. Если образец не разрушился, его нагружают до (1716,8±49,1) Н грузом массой (35,0±1,0) кг и продолжают испытания до разрушения образца.

В.6.3.8 Испытания продолжают до воспламенения или разрушения образца ленты, после чего двигатель выключают.

В.6.3.9 При испытаниях проводят визуальное наблюдение за воспламеняемостью (невоспламеняемостью) образца ленты, определяют максимальную температуру поверхности барабана, полученную в результате трения барабана относительно образца ленты.

В.6.3.10 Если при любом нагружении ленты температура барабана достигает 500°C, то по истечении 10 мин испытания могут быть прекращены, не доводя ленту до разрушения.

В.6.3.11 Если образец ленты в течение 150 мин испытаний не разрушился, а температура поверхности барабана не достигла нормируемой, то испытание прекращают.

В.6.3.12 Аналогично испытывают еще два образца конвейерной ленты.

В.7 Обработка результатов испытаний

В.7.1 Для оценки соответствия ленты по данному показателю применяют два критерия:

- воспламенение (невоспламенение) каждого из испытуемых образцов;

- температура поверхности барабана.

В.7.2 Лента считается выдержавшей испытание, если ни один из испытуемых образцов не воспламенился, а температура поверхности барабана была не выше нормируемой.

В.7.3 Если в процессе испытаний (нагружении) происходит разрушение (разрыв) образца, то регистрируют температуру поверхности барана в момент разрушения.

В.8 Требования безопасности

В.8.1 К проведению испытаний допускается не менее двух человек, ознакомленных с инструкциями по технике безопасности и промышленной санитарии.

В.8.2 Рабочее место испытателя должно удовлетворять требованиям электробезопасности и санитарно-гигиеническим требованиям.

В.8.3 Для защиты от вредных воздействий необходимо пользоваться спецодеждой и средствами индивидуальной защиты.

В.8.4 Помещение для испытания оборудуют приточно-вытяжной вентиляцией, которая включается за 15 мин до начала проведения испытаний. Стенд оборудуют местной вытяжной вентиляцией, включаемой при проведении испытаний.

В.8.5 Помещение для проведения испытаний должно быть оборудовано средствами пожаротушения (огнетушитель, песок, асбестовое одеяло).

В.8.6 Электрооборудование должно быть заземлено, вращающиеся части установки ограждены.

В.8.7 Во время испытаний запрещается приближаться к вращающемуся барабану на расстояние менее 0,5 м.

В.8.8 Запрещается измерять температуру барабана контактным методом, приближая измерительный прибор к вращающемуся барабану.

Приложение Г

(обязательное)

Методика определения разрывной прочности стыковых соединений резинотканевых конвейерных лент

Г.1 Область применения

Настоящая методика предназначена для испытаний на разрывную прочность стыковых соединений резинотканевых конвейерных лент и устанавливает требования к порядку проведения и оформлению результатов.

Методика применяется при проведении типовых испытаний.

(Измененная редакция, Изм. N 1).

Г.2 Объект испытания

Г.2.1 Объектом испытания являются стандартные стыковые соединения (механические разъемные и механические неразъемные, стыковые соединения, выполненные методом горячей и холодной вулканизации) резинотканевых конвейерных лент.

Соединения должны быть выполнены из материалов и по инструкциям, рекомендованным изготовителями стыкуемых конвейерных лент. При выборе метода стыковки учитывают: тип, подтип, конструкцию, прочностные показатели и условия эксплуатации.

(Измененная редакция, Изм. N 1).

Г.2.2 Образцы ленты для изготовления стыкового соединения вырезают из рулона (бухты) ленты, выдержанной после вулканизации не менее 8 ч, отступая не менее 1 м от края ленты.

Г.3 Определяемые показатели

Определяемый показатель:

- разрывную прочность стыкового соединения по отношению к номинальной прочности ленты (прочность стыкового соединения), %, определяют по формуле

![]() , (Г.1)

, (Г.1)

где P - разрывная прочность стыкового соединения по отношению к номинальной прочности ленты (прочность стыкового соединения), %;

P - разрывная прочность стыкового соединения, Н/мм;

P - номинальная прочность ленты, Н/мм.

Г.4 Условия испытаний

Испытания проводят при температуре (20±5)°C и относительной влажности воздуха (60±10)%.

Г.5 Аппаратура (средства испытаний)

Г.5.1 Испытательная разрывная машина, обеспечивающая:

- точность измерения нагрузки ±1,0% в диапазоне от 0,4% до 100% номинальной мощности датчика (максимальной нагрузки);

- скорость перемещения подвижного зажима (100±10) мм/мин;

- равномерность распределения нагрузки по всей ширине образца;

- графическую запись процесса испытаний с регистрацией максимальной нагрузки.

Зажимы должны обеспечивать надежное зажатие образцов, исключающее их выскальзывание и пережатие (повреждение) при возрастании силы и достижении ее максимального значения.

Г.5.2 Линейка измерительная металлическая по ГОСТ 427, диапазоном измерений от 0 до 300 мм, с ценой деления 1 мм, с погрешностью ±0,1 мм.

Г.5.3 Рулетка металлическая 0-2000 по ГОСТ 7502, с ценой деления 1 мм, с погрешностью ±0,6 мм.

Г.5.4 Психрометр аспирационный МВ-4М. Диапазон измерения относительной влажности воздуха при температуре от 5 до 40°C - от 10% до 100%.

Абсолютная погрешность психрометра - от 2% до 6%. Диапазон измерения температур воздуха - от минус 25°C до плюс 50°C.

(Измененная редакция, Изм. N 1).

Г.5.5 Для испытаний разъемных механических соединений применяют гребенку с соединительным элементом и шарнир в качестве имитатора второго отрезка ленты.

Примечания

1 Применяемые средства измерения должны иметь свидетельства о поверке.

2 Допускается применение других средств измерений и технических средств, не уступающих по своим метрологическим и техническим характеристикам вышеперечисленным средствам испытания.

Г.6 Порядок проведения испытаний

Г.6.1 Порядок подготовки образцов

Г.6.1.1 Неразъемные стыковые соединения

Г.6.1.1.1 Стыковые соединения, выполненные методом горячей и холодной вулканизации

От отобранных в соответствии с Г.2.2 образцов конвейерных лент изготовляют полномасштабные стыковые соединения в соответствии с "Руководством по выбору и эксплуатации конвейерных лент" и методиками (при наличии) изготовления стыковых соединений для механических соединителей.

При этом длина образца стыкового соединения, включая полномасштабный стык, должна соответствовать стандартному размеру стыкового соединения плюс по (200±10) мм с каждой стороны стыкового соединения, плюс две длины захвата в зажимном устройстве испытательной машины.

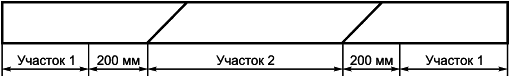

Из подготовленного образца, отступая не менее чем 100 мм от борта ленты, вырезают в параллельном направлении к оси ленты три образца шириной (200±5) мм, длиной, равной длине образца стыкового соединения. Образец для испытаний представлен на рисунке Г.1.

В случае обнаружения неровностей разреза и заусенцев образец заменяют новым.

Рисунок Г.1 - Образец ленты

Г.6.1.1.2 Неразъемные механические стыковые соединения

От отобранных в соответствии с Г.2.2 образцов резинотканевой или ленты на поливинилхлоридной основе вырезают (вырубают) образец ленты шириной 200 мм и длиной, равной длине стыка плюс по 200 мм с каждой стороны стыкового соединения, плюс две длины захвата в зажимном устройстве.

Стыковое соединение изготовляют в соответствии с методиками изготовления для конкретного вида механических соединителей.

Г.6.1.1.3 Пальцевой стык

При испытании конвейерных лент с пальцевым соединением ширина испытуемого образца должна составлять 3B, где B

- ширина пальца.

Длина испытуемого образца должна быть выполнена в соответствии с технологией изготовления пальцевых стыков плюс по 200 мм с каждой стороны стыкового соединения, плюс две длины захвата в зажимном устройстве.

Г.6.1.2 Разъемные механические стыковые соединения

От отобранных в соответствии с Г.2.2 образцов конвейерной ленты вырезают (вырубают) три образца ленты шириной (150±5) мм, обеспечивающей не менее 100 мм крепления. Длина образца включает длину рабочего участка не менее 100 мм и одну длину захвата в зажимном устройстве испытательной машины.

Количество соединительных элементов (крючков) N определяют по формуле

![]() , (Г.2)

, (Г.2)

где N - количество соединительных элементов (крючков);

b - ширина одного соединительного элемента (крючка).

Результат вычислений округляют до целого числа таким образом, чтобы испытуемая ширина образца составляла не менее 100 мм.

Фактическую (испытуемую) ширину крепления B, мм, определяют по формуле

![]() . (Г.3)

. (Г.3)

Изготовляют неразъемное стыковое соединение путем соединения двух заготовленных образцов конвейерной ленты с механическими соединителями в количестве, определенном по формуле (Г.2).

Подготовленный образец конвейерной ленты соединяют с соединительными элементами (крючками) посредством соединительного стержня при помощи гребенки.

Г.6.2 Кондиционирование образцов

Испытуемые образцы после заготовки в соответствии с Г.6.1 выдерживают в прямолинейном состоянии при температуре (20±5)°C не менее 12 ч.

Г.6.3 Проведение испытаний

Испытания проводят при температуре окружающей среды (20±5)°C и относительной влажности воздуха от 15% до 80%.

(Измененная редакция, Изм. N 1).

Г.6.3.1 Проведение испытаний неразъемных стыковых соединений

Г.6.3.1.1 Измеряют ширину испытуемого образца в трех местах стыкового соединения и вычисляют среднеарифметическое значение полученных измерений.

Г.6.3.1.2 Концы испытуемого образца ленты закрепляют в зажимы испытательной машины таким образом, чтобы продольная ось образца, центровая линия зажимов и линия действия тяговой силы совпадали, обеспечивая равномерное распределение нагрузки по всей ширине образца.

Г.6.3.1.3 Включают машину и растягивают испытуемый образец при постоянной скорости (100±10) мм/мин. Испытание продолжают до тех пор, пока не появятся первые признаки разрушения или произойдет полное разрушение образца, о чем свидетельствуют падение показания нагрузки на силоизмерительном датчике и графическая запись испытаний.

Г.6.3.1.4 Остановка машины во время испытаний запрещается.

Г.6.3.1.5 Если разрыв образца произошел в месте зажима (захвата), то полученный таким образом результат не учитывается, а испытание повторяют на новом образце.

Г.6.3.1.6 Если в процессе испытаний наблюдалось выскальзывание образца из зажима, полученный таким образом результат не учитывается, а испытание повторяют на новом образце.

Г.6.3.2 Проведение испытаний разъемных механических стыковых соединений.

Г.6.3.2.1 Измеряют ширину крепления испытуемого образца.

Г.6.3.2.2 Подготовленный в соответствии с Г.6.1.2 образец разъемного механического соединения ленты закрепляют в зажимы испытательной машины в соответствии с рисунком Г.2, при этом испытуемый образец ленты с механическим соединителем соединен со специальной гребенкой посредством соединительного элемента.

1 - зажимная клемма устройства проверки на растяжение; 2 - шарнир (по выбору); 3 - гребень; 4 - соединительный стержень; 5 - соединительное устройство; 6 - деление соединительного устройства; 7 - опытный образец; 8 - ширина; 9 - зажимная клемма устройства проверки на растяжение; 10 - зажимная длина

Рисунок Г.2 - Проведение испытания

Г.6.3.2.3 Гребенку закрепляют в разрывной машине так, чтобы обеспечить равномерное распределение усилий нагрузки в соединительном стыке во избежание разрыва образца крепления от одного края.

Г.6.3.2.4 Испытуемый образец ленты закрепляют в зажимы испытательной машины таким образом, чтобы продольная ось образца, центровая линия зажимов и линия действия тяговой силы совпадали, обеспечивая равномерное распределение усилий нагружения по всей ширине образца и для исключения разрыва (отрыва) образца от одного края.

Г.6.3.2.5 Конец испытуемого образца ленты с механическим соединителем должен выступать за пределы нижней кромки зажимного устройства разрывной машины на расстояние не менее 100 мм.

Г.6.3.2.6 Включают машину и растягивают испытуемый образец при постоянной скорости (100±10) мм/мин до тех пор, пока не произойдет разрушение образца, о чем свидетельствует падение показания нагрузки.

Г.6.3.2.7 Регистрируют нагрузку, при которой произошло разрушение (разрыв) образца. Допускается автоматический останов испытательной машины, оснащенной графической записью силы, после разрушения образца.

Г.6.3.2.8 Остановка машины во время испытаний запрещается.

Г.6.3.2.9 Если разрыв образца произошел в месте зажима (захвата), то полученный таким образом результат не учитывается, а испытание повторяют на новом образце.

Г.6.3.2.10 Если в процессе испытаний наблюдалось выскальзывание образца из зажима, полученный таким образом результат не учитывается, а испытание повторяют на новом образце.

Г.7 Обработка результатов испытаний

Г.7.1 Разрывную прочность стыкового соединения P, Н/мм, вычисляют как отношение нагрузки (разрывное усилие), при которой произошло разрушение образца, к ширине образца по формуле

![]() , (Г.4)

, (Г.4)

где P - нагрузка, при которой произошло разрушение образца, Н;

b - ширина образца, мм.

Г.7.2 Разрывную прочность стыкового соединения по отношению к номинальной прочности ленты (прочность стыкового соединения), %, определяют по формуле

![]() , (Г.5)

, (Г.5)

где P - разрывная прочность стыкового соединения по отношению к номинальной прочности ленты, %;

P - разрывная прочность стыкового соединения, Н/мм;

P - номинальная прочность ленты, Н/мм.

Г.7.3 За результат испытаний принимают среднеарифметическое значение результатов вычисления по формуле (Г.5) для трех образцов стыкового соединения.

Г.7.4 Стыковое соединение считается выдержавшим испытание, если значение прочности стыкового соединения не ниже нормируемых значений.

Г.8 Требования безопасности

Г.8.1 К проведению испытаний допускаются лица, прошедшие медицинское освидетельствование, сдавшие экзамен квалификационной комиссии, ознакомленные с инструкциями по охране труда, инструкцией по пожарной безопасности.

(Измененная редакция, Изм. N 1).

Г.8.2 Помещение для испытаний должно быть оборудовано первичными средствами пожаротушения (огнетушитель, песок).

Г.8.3 Во время работы в помещении должно находиться не менее двух человек.

Г.8.4 Лица, допущенные к работе, должны выполнять только ту работу, которая поручена и предусмотрена данной методикой.

Г.8.5 Во время испытаний запрещается приближаться к зажимным устройствам разрывной машины на расстояние менее 2 м.

Г.8.6 На рабочем месте должны быть медицинская аптечка и инструкция по технике безопасности, а также эксплуатационная инструкция разрывной машины.

Приложение Д

(рекомендуемое)

Основные правила стыковки лент

Д.1 Ленты стыкуют способами горячей и холодной вулканизации, а также механическим способом по инструкциям и рекомендациям изготовителя конвейерных лент.

Ленты стационарных конвейеров рекомендуется стыковать способами горячей и холодной вулканизации. Механические соединения допускаются на таких конвейерах как временная мера.

В шахтных условиях должны применяться только разрешенные Ростехнадзором средства механической стыковки.

Не рекомендуется использовать заклепочные соединения как неразъемные, так и шарнирные.

(Измененная редакция, Изм. N 1).

Д.2 Схемы стыковки многопрокладочных лент

Д.2.1 При стыковке многопрокладочных лент способами вулканизации соединяемые концы ленты разделывают на ступени.

Для лент, установленных на мощных магистральных конвейерах с барабанами больших диаметров, рекомендуется нахлестная схема стыковки с количеством ступеней, равным количеству тяговых прокладок.

На маломощных конвейерах с лентой, запас прочности которой превышает нормируемый, допускается полунахлестная схема, при которой количество ступеней равно количеству тяговых прокладок минус один.

Д.2.2 Длина крайних ступеней должна быть на треть больше, чем средних. Рекомендуемая длина ступени для лент с тремя и более прокладками приведена в таблице Д.1.

Таблица Д.1 - Длина ступеней стыка для многопрокладочных лент

Прочность тканевой прокладки, Н/мм | 200 | 300 | 400 | 500 | 630 | 800 |

Длина ступеней при горячей или холодной вулканизации, мм | 330 | 400 | 400 | 450 | 500 | 650 |

(Измененная редакция, Изм. N 1).

Д.2.3 Ступенчатые стыковые соединения выполняются косыми с расположением торцевой кромки и границ ступеней под углом к продольной оси ленты.

Угол скоса обычно составляет 18°30' от поперечной оси ленты. При данном угле длина стыка увеличивается на одну треть ширины ленты.

Для конвейеров с небольшой скоростью ленты, диаметром барабанов 400 мм и выше допускается изготовление "прямых" стыков с расположением торцевой кромки и границ ступени перпендикулярно к продольной оси ленты.

Д.2.4 При применении горячей вулканизации ленты стыкуют с заделочным швом.

При холодной вулканизации используют беззаделочные швы.

Длину стыкового соединения L, мм, с учетом ширины заделки стыков и скоса при применении способа горячей вулканизации определяют по формулам:

нахлестная схема:

![]() ; (Д.1)

; (Д.1)

полунахлестная схема:

![]() , (Д.2)

, (Д.2)

где n - количество прокладок в ленте;

l- длина ступени, мм, принимаемая по таблице Д.1;

l - ширина заделки стыка, мм, принимаемая по таблице Д.2;

b - ширина ленты, мм.

При холодной вулканизации длину стыков определяют по формулам (Д.1) и (Д.2), но без слагаемого 2l.

Д.2.5 Рекомендуемая ширина заделки швов при горячем способе вулканизации стыков приведена в таблице Д.2.

Таблица Д.2 - Ширина заделки стыка резинотканевых лент при горячем способе вулканизации стыков

Ширина ленты, мм | Ширина заделки стыка, мм |

До 650 | 30 |

650-800 | 50 |

800-1400 | 75 |

Св. 1400 | 120 |

Д.3 Схемы стыковки двухпрокпадочных лент

Д.3.1 Двухпрокладочные ленты рекомендуется стыковать по нахлестной схеме в две ступени и по схеме, предусматривающей размещение высокопрочной тканевой выставки между тяговыми прокладками в зоне стыка.

Д.3.2 Параметры прямого стыкового соединения при ступенчатой разделке концов приведены в таблице Д.3.

Таблица Д.3 - Параметры стыкового соединения двухпрокладочных лент при ступенчатой разделке методами горячей или холодной вулканизации

Прочность ленты, Н/мм | Длина ступени при горячей или холодной вулканизации, мм |

600 | 400±10 |

800 | 450±10 |

1000 | 500±10 |

1200 | 550±10 |

(Измененная редакция, Изм. N 1).

Д.3.3 Длина стыка с промежуточной вставкой, равная длине вставки, дана в таблице Д.4.

Таблица Д.4 - Длина ступени двухпрокладочных лент при схеме стыковки с промежуточной вставкой

Прочность ленты, Н/мм | Длина ступени, мм |

600 | 400±10 |

800 | 450±10 |

1000 | 500±10 |

1200 | 550±10 |

(Измененная редакция, Изм. N 1).

Д.4 В качестве стыковочных материалов при горячем способе вулканизации используют резиновый клей для промазки склеиваемых поверхностей стыка и прослоечных резин, обкладочную и прослоечную резины, бензин-растворитель, этилацетат по ГОСТ 8981.

Допускается вместо клея применять клееобразную пасту, изготовленную из соответствующей виду ленты невулканизированной прослоечной резины в соотношении по массе: на одну часть резины четыре части растворителя.

(Измененная редакция, Изм. N 1).

Д.5 Средний расход материалов при стыковке лент горячей вулканизацией приведен в таблице Д.5.

Таблица Д.5 - Средний расход стыковочных материалов при горячей вулканизации

Наименование материала | Назначение | Количество прокладок | Средний расход на 1 м |

1 Обкладочная каландрованная резина толщиной 2,0 мм, кг | Наружная обкладка | Более 2 | 10,0 |

2 | 2,0 | ||

2 Прослоечная каландрованная резина толщиной от 0,5 до 1,5 мм, кг | Прослойки между прокладками, изготовление клееобразной пасты для промазки склеиваемых поверхностей (вместо клея) | Более 2 | 6,0 |

2 | 4,0 | ||

3 Резиновый клей или клеевая паста, кг | Промазка склеиваемых поверхностей стыка и прослоечных резин | Более 2 | 2,5 |

2 | 1,5 | ||

4 Бензин-растворитель для резиновой промышленности, кг | Обработка резиновых заготовок и стыкуемых поверхностей, изготовление клееобразной пасты на основе резиновой смеси, разбавление клея в случае его загустевания | Более 2 | 1,6 |

2 | 1,5 | ||

5 Этилацетат по ГОСТ 8981, кг | Обработка стыкуемых поверхностей (в смеси с бензином). Изготовление клееобразной пасты для промазки склеиваемых поверхностей (вместо клея) | Более 2 | 1,2 |

2 | 0,2 | ||

Примечания 1 Марки материалов указываются в сопроводительных документах на ленту. 2 Растворитель клея - смесь этилацетата и бензина (или нефраса) в соотношении по массе 1:2. | |||

(Измененная редакция, Изм. N 1).

Д.6 Для вулканизации используют переносные вулканизационные прессы, обеспечивающие давление на ленту 0,8-1,2 МПа (8,0-12,0 кгс/см) и температуру (151±5)°С. Режим вулканизации стыков - по ГОСТ 20-2018, приложение Е. Плиты вулканизационного пресса снимают с ленты после их охлаждения до температуры 70°C.

(Измененная редакция, Изм. N 1).

Д.7 Для стыковки лент способом холодной вулканизации следует применять самовулканизирующийся клей. Марка клея должна указываться в сопроводительной документации на ленту.

Расход резинового клея или клеевой пасты составляет 2,5 кг на 1 м стыкуемой поверхности, бензина и этилацетата - согласно таблице Д.5.

Стык, выполненный методом горячей или холодной вулканизации, для набора полной прочности должен быть выдержан в течение 24 ч без пуска конвейера под нагрузкой.

(Измененная редакция, Изм. N 1).

Д.8 Гарантийный срок хранения резин и клеев должен соответствовать срокам, указанным в документации на данные материалы.

Библиография

[1] | Федеральный классификационный каталог отходов, утвержденный приказом Федеральной службы по надзору в сфере природопользования от 18.07.2014 N 445 |

[2] | Руководство по эксплуатации подземных ленточных конвейеров в угольных и сланцевых шахтах, утвержденное компанией "Росуголь" 03.10.1995 |

[3] | Федеральные нормы и правила в области промышленной безопасности "Правила безопасности при ведении горных работ и переработки твердых полезных ископаемых", утвержденные приказом Ростехнадзора от 08.12.2020 N 505 |

Библиография (Измененная редакция, Изм. N 1).

УДК 678-419:006.354 | ОКС 53.040.20 | |

Ключевые слова: резинотканевые конвейерные ленты для угольных шахт, технические условия | ||

Редакция документа с учетом

изменений и дополнений подготовлена