ГОСТ Р 54793-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сварка термопластов

СВАРКА ТРУБ, УЗЛОВ ТРУБОПРОВОДОВ И ЛИСТОВ ИЗ PVDF (ПВДФ) НАГРЕТЫМ ИНСТРУМЕНТОМ

Welding of thermoplastics - Heated tool welding of pipes, pipeline components and sheets out of PVDF

ОКС 25.160.01

Дата введения 2013-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО "Полимергаз", ООО "ТЭП" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1037-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2207-15:1996* "Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF нагретым инструментом" (DVS 2207-15 "Welding of thermoplastics. Heated tool welding of pipes, pipeline components and sheets out of PVDF", MOD) путем внесения изменений, объяснение которых приведено во введении к настоящему стандарту

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Июнь 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Разработка национального стандарта осуществлена для создания современной отечественной нормативной базы в области сварки. Его введение позволит повысить конкурентоспособность отечественного оборудования, совместимость и взаимозаменяемость продукции, процессов и услуг, а также уровень гармонизации отечественной нормативной базы с международными и региональными стандартами.

Проект национального стандарта разработан на основе аутентичного перевода на русский язык стандарта Немецкого союза по сварке и смежным технологиям DVS 2207-15.

Из текста стандарта исключены ссылки на стандарт Немецкого союза по сварке и смежным технологиям и раздел "Пояснения", содержащий рекомендации по возможности изменения настоящего стандарта с учетом тенденций совершенствования процессов сварки нагретым инструментом.

1 Область применения

Настоящий стандарт распространяется на сварку нагретым инструментом встык листов, а также труб и фитингов из PVDF (ПВДФ), предназначенных для транспортирования газов, жидкостей и твердых материалов, и применяется для термопластов группы ПТР 230/5 с показателем текучести расплава от 1,0 до 25 г/10 мин (при плотности от 1,70 до 1,80 г/см).

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Основные требования

Качество сварных соединений зависит от квалификации сварщиков, пригодности применяемого оборудования и приборов, а также от выполнения требований стандартов по сварке. Сварное соединение может быть испытано с помощью неразрушающих и/или разрушающих методов контроля.

Сварочные работы должны контролироваться, а методы и объем контроля согласовываться между сторонами договора. Рекомендуется записывать условия и параметры сварки в протоколы (см. приложение В).

Для обеспечения качества рекомендуется испытывать образцы соединений до начала и в процессе сварочных работ.

Каждый сварщик должен быть обучен и иметь действующее аттестационное удостоверение с соответствующей областью аттестации. Оборудование и приборы, применяемые для сварки, должны соответствовать требованиям норм, утвержденных в установленном порядке.

4 Меры, принимаемые до сварки

Зона сварочных работ должна быть защищена от влияния погодных условий (например, от влаги и температур ниже 5°С). Если с помощью принятых мер (например, предварительный нагрев, укрытие, отопление) будет поддерживаться необходимая и достаточная для сварочного процесса температура заготовок, то работы допускается проводить при любой наружной температуре. При необходимости выполняется дополнительная проверка образцов методами, изложенными в разделе 7.

Для защиты от воздействия солнечного излучения, приводящего к неравномерному нагреву заготовок, следует использовать укрытия. Охлаждение потоками воздуха во время сварочного процесса не допускается; концы труб должны быть заглушены.

Соединяемые поверхности деталей, подлежащих сварке, не должны иметь повреждений и должны быть очищены от загрязнений (например, грязи, масла и стружки).

5 Сварка нагретым инструментом встык труб, трубопроводных узлов, фитингов и листов

5.1 Описание

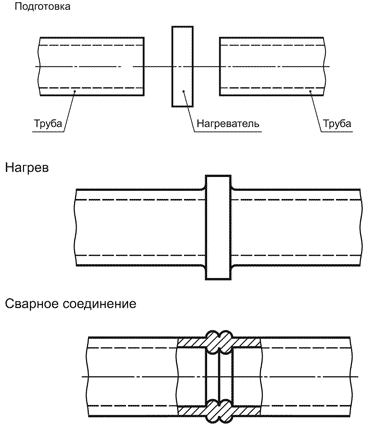

При сварке встык поверхности свариваемых деталей выравниваются на нагревателе под давлением, нагреваются до температуры сварки при уменьшенном давлении и после удаления нагревателя соединяются под давлением. На рисунке 1 показан принцип этой процедуры.

|

Рисунок 1 - Принцип сварки встык трубы нагретым инструментом

Сварка должна выполняться с помощью оборудования, отвечающего требованиям норм, утвержденных в установленном порядке.

Давление сжатия должно быть точно настроено и воспроизводимо (см. 5.3.4).

5.2 Подготовка к сварке

Перед началом сварки с помощью прибора для измерения температуры поверхности необходимо проконтролировать температуру нагревателя в области соприкосновения с заготовкой. Сварку не следует начинать ранее чем через 10 мин после достижения требуемой температуры нагревателя.

Для обеспечения качественного сварного соединения нагреватель необходимо очистить с помощью салфетки без ворса перед каждой сварочной операцией. Антиадгезионное покрытие инструмента в рабочей зоне не должно иметь повреждений.

Усилия (или давления) сжатия заготовок должны быть определены для используемой машины на основании представленных производителем рассчитанных или измеренных данных. Во время сварки труб дополнительно экспериментальным методом определяется величина усилия перемещения подвижного зажима сварочной машины с закрепленной заготовкой. Это усилие устанавливают по показаниям индикатора сварочного оборудования при медленном перемещении заготовки, подлежащей сварке, и добавляют к ранее определенным усилиям смыкания.

Номинальные толщины стенок свариваемых частей в области их соединения должны соответствовать друг другу.

Трубы и фитинги выравнивают в осевом направлении (отцентровывают) в сварочном оборудовании до их зажима. Легкое осевое перемещение частей, подлежащих сварке, должно быть обеспечено, например, с помощью роликоопор.

Соединяемые поверхности должны подвергаться механической обработке чистым, незамасленным инструментом непосредственно перед сваркой и быть параллельными в зажатом положении.

Максимальный зазор между поверхностями после торцевания представлен в таблице 1.

Таблица 1 - Максимальный зазор между свариваемыми зонами

В миллиметрах

Наружный диаметр трубы | Ширина зазора | Ширина листа |

| 0,5 | - |

400... | 1,0 |

|

1,3 |

| |

1,5 |

| |

2,0 |

|

Зазор и смещение кромок соединяемых заготовок, оказывающие серьезное влияние на прочность соединения, необходимо контролировать. При подготовке к сварке должно быть достигнуто минимальное смещение кромок, не превышающее 10% толщины стенки.

Обработанные области сварки должны быть чистыми, при загрязнении необходима их повторная обработка. Стружку, попавшую в трубу, следует удалить.

5.3 Процедура сварки

Области, подлежащие сварке, нагревают до (240±8)°С и соединяют под давлением после удаления нагревателя. Рисунок 2 иллюстрирует различные стадии процесса.

|

Рисунок 2 - Стадии процесса сварки нагретым инструментом встык

Таблица 2 - Рекомендуемые значения для сварки встык нагретым инструментом труб, фитингов и листов из PVDF (ПВДФ) при температуре окружающего воздуха 20°С и умеренном воздушном потоке (промежуточные значения должны быть интерполированы)

Номи- | Выравнивание (оплавление) | Нагрев | Переход (удаление нагретого инструмента) | Соединение | |

Высота валика в конце стадии выравнивания (при давлении 0,10 МПа), мм, не менее | Время нагрева | Время перехода, с, не более | Время нарастания давления сжатия, с | Время охлаждения при давлении сжатия (0,10 МПа ± 0,01) | |

1,9-3,5 | 0,5 | 59-75 | 3 | 3-4 | 5-6 |

3,5-5,5 | 0,5 | 75-95 | 3 | 4-5 | 6-8,5 |

5,5-10,0 | 0,5-1,0 | 95-140 | 4 | 5-7 | 8,5-14 |

10,0-15,0 | 1,0-1,3 | 140-190 | 4 | 7-9 | 14-19 |

15,0-20,0 | 1,3-1,7 | 190-240 | 5 | 9-11 | 19-25 |

20,0-25,0 | 1,7-2,0 | 240-290 | 5 | 11-13 | 25-32 |

5.3.1 Выравнивание

Соединяемые поверхности выравниваются (оплавляются) до образования плотного контакта с нагревателем, что определяется визуально. Выравнивание заканчивается, когда высота валиков достигает значений, указанных в таблице 2, по всей окружности трубы или соответственно по свариваемой поверхности листа. Появление валика заданного размера - показатель полного контакта соединяемых областей с нагревателем. В течение всего процесса выравнивания действует давление, равное 0,1 МПа (Н/мм).

5.3.2 Нагрев

При нагреве соединяемые области должны контактировать с нагревателем при низком давлении, достаточным для сохранения плотного контакта заготовок с ним. При нормальных условиях сварки давление снижается до значения не более 0,01 МПа. Во время нагрева тепло поступает в соединяемые области на глубину, достаточную для сварки. Время нагрева указано в таблице 2.

5.3.3 Удаление нагревателя

После нагрева соединяемые поверхности должны быть отсоединены от нагревателя так, чтобы нагретые области не были повреждены или загрязнены и были быстро соединены до достижения непосредственного контакта. Время перехода, называемого также технологической паузой, не должно превышать значений, указанных в таблице 2.

5.3.4 Соединение

Поверхности, подлежащие сварке, должны соприкоснуться с почти нулевой скоростью. Заданное давление сжатия должно нарастать линейно. Значения времени его нарастания приведены в таблице 2. Давление сжатия составляет (0,10±0,01) МПа. Для получения качественного соединения необходим контроль времени нарастания давления сжатия и времени охлаждения (см. таблицу 2). Прилагать механические нагрузки к сварному соединению разрешается только после продолжительного остывания.

После сварки должен появиться правильный двойной валик, размер которого характеризует ее качество. Размер "К" всегда должен быть больше 0 (см. рисунок 3).

Краткое изложение технологических инструкций см. в приложении А.

|

Рисунок 3 - Вид валика при сварке трубы нагретым инструментом

6 Сварка нагретым инструментом в раструб

6.1 Описание метода

При сварке нагретым инструментом в раструб (см. рисунок 4) труба и фитинг соединяются внахлестку. Конец трубы и раструбный фитинг (муфта) соответственно нагреваются до требуемой температуры с помощью мундштука и дорна нагревателя, а затем свариваются.

Нагреватели и фитинги по размерам подобраны так, что при соединении давление сжатия будет нарастать. Ручная сварка может осуществляться при диаметре трубы до 40 мм. Для диаметров более 50 мм из-за больших усилий сжатия, которые необходимо приложить к свариваемым заготовкам, следует применять центраторы с механическим, гидравлическим, пневматическим или электрическим приводами.

|

Рисунок 4 - Принцип сварки нагретым инструментом в раструб

6.2 Нагреватель

Нагрев происходит за счет протекания электрического тока. Нагреватель должен иметь антиадгезионное покрытие.

6.3 Подготовка к сварке

Обработка соединяемых поверхностей должна быть проведена непосредственно перед сваркой. С конца трубы необходимо снять фаску согласно рисунку 5 и таблице 3. Поверхность трубы, подлежащую сварке, обрабатывают по инструкциям производителя фитингов. При ручной сварке глубина ввода трубы должна быть отмечена на расстоянии , согласно таблице 3. Все необработанные области следует тщательно очистить и обезжирить растворителем с применением бесцветной салфетки без ворса.

|

Рисунок 5 - Снятие фаски с конца трубы

Таблица 3 - Размеры фаски трубы и глубины ввода

В миллиметрах

Диаметр | Фаска | Глубина ввода |

16 | 2 | 13 |

20 | 14 | |

25 | 16 | |

32 | 18 | |

40 | 20 | |

50 | 22 | |

63 | 3 | 26 |

75 | 31 | |

90 | 35 | |

110 | 41 |

Таблица 4 - Рекомендуемые значения для сварки труб и узлов трубопроводов из PVDF (ПВДФ) с помощью нагретых муфт при температуре 20°С и умеренном воздушном потоке

Наружный диаметр трубы, мм | Минимальная толщина стенки трубы, мм | Нагрев, с | Переход, с, не более | Охлаждение | |

Фиксирование, с | Всего, мин | ||||

16 | 1,5 | 4 | 6 | 2 | |

20 | 1,9 | 6 | 4 | ||

25 | 1,9 | 8 | |||

32 | 2,4 | 10 | 12 | 4 | |

40 | 2,4 | 12 | 4 | ||

50 | 3,0 | 18 | |||

63 | 3,0 | 20 | 18 | 6 | |

75 | 22 | 6 | |||

90 | 25 | ||||

110 | 3,0 | 30 | 6 | 24 | 8 |

Перед началом сварки с помощью прибора для измерения температуры поверхности необходимо проконтролировать температуру нагревателя (от 250°С до 270°С). Сварку не следует начинать ранее чем через 10 мин по достижении требуемой температуры нагревателя.

Для обеспечения качественного сварного соединения рабочие поверхности (мундштук и дорн) необходимо очистить салфеткой без ворса перед каждой операцией. Антиадгезионное покрытие нагревателя в рабочей зоне не должно иметь повреждений.

6.4 Процедура сварки

Для нагрева труба и фитинг быстро вдвигаются в осевом направлении до упора (соответственно до отметки при ручной сварке) в нагреватель и удерживаются там. Согласно таблице 4 отсчет времени нагрева начинается, как только труба и фитинг установятся в этой позиции. Необходимо избегать положения, когда труба проталкивается до конца мундштука. По истечении времени нагрева фитинг и труба должны быть резко удалены из нагревателя и немедленно соединены до упора или отметки. Максимальное установленное время перехода указано в таблице 4.

При ручной сварке соединяемые компоненты должны удерживаться в фиксированном положении в течение времени, согласно таблице 4. Соединение может подвергаться нагрузкам только по истечении времени охлаждения (см. таблицу 4).

7 Испытания сварных соединений

Для различных видов сварки используют разные методы испытаний, например неразрушающие и разрушающие, указанные в таблице 5. Испытания и отбор образцов согласно договору должны осуществляться выборочными проверками во время сварочных работ.

Таблица 5 - Возможные методы контроля и испытаний сварных соединений

Метод испытания | Сварка нагретым инструментом встык листов, труб и фитингов | Сварка нагретым инструментом в раструб |

Визуальный контроль | ГОСТ Р 54792-2011 (таблица 1) | ГОСТ Р 54792-2011 (таблица 2) |

Радиоактивным излучением (радиоизотопный метод) | Применяется, дает информацию об объемных дефектах (раковинах и непроварах), но не о качестве соединения | |

На растяжение | Применяется | Не применяется |

На изгиб | " | То же |

Давлением на ползучесть | Применяется | |

Приложение А

(рекомендуемое)

Технологические инструкции

А.1 Сварка нагретым инструментом встык труб, трубопроводных узлов, фитингов и листов

- Принять меры к созданию благоприятных рабочих условий, например обеспечить укрытие.

- Подключить сварочное оборудование к сети или генератору переменного тока и проверить его функционирование.

- Отцентровать и зажать части, подлежащие сварке.

- Обработать соединяемые поверхности с помощью торцовочного инструмента.

- Удалить из сварочного оборудования торцовочный инструмент.

- Удалить из зоны сварки стружку (веник, щетка, салфетка).

- Заглушить концы труб.

- Проверить параллельность свариваемых поверхностей соединением заготовок (максимальный зазор согласно таблице 1).

- Установить смещение кромок (максимум - 10% толщины стенки).

- Проверить температуру нагревателя (240°С ±8°С).

- Очистить нагреватель салфеткой без ворса.

- Определить по силоизмерителю (например, по показаниям манометра сварочной машины) усилие перемещения подвижного зажима и внести данные в протокол сварки.

- Установить значения давления для выравнивания, нагрева и сжатия с учетом усилия перемещения.

- Выбрать рабочие значения согласно таблице 2.

- Установить нагреватель в сварочное положение.

- Выровнять соединяемые области на нагревателе до появления валика согласно таблице 2.

- Нагреть инструмент при уменьшенном давлении 0,01 МПа; время нагрева - согласно таблице 2.

- Отделить по истечения времени нагрева соединяемые области от нагревателя и удалить его из сварочного положения.

- Быстро соединить до контакта свариваемые области в течение технологической паузы (перехода), указанной в таблице 2. В момент контакта скорость сведения заготовок должна стремиться к нулю. После этого необходимо немедленно линейно увеличить давление сжатия (см. таблицу 2).

- Получить после соединения под давлением 0,1 МПа валик (согласно рисунку 3 "К">0 в любом сечении).

- Охладить нагреватель под давлением согласно таблице 2.

- Разобрать зажимы после охлаждения сваренных частей.

- Заполнить протокол сварки.

А.2 Сварка нагретым инструментом в раструб

- Принять меры к созданию благоприятных рабочих условий, например обеспечить укрытие.

- Подключить сварочное оборудование к сети или генератору переменного тока и проверить его функционирование.

- Очистить нагреватели салфеткой без ворса.

- Проверить температуру сварки (от 250°С до 270°С).

- Тщательно очистить все необработанные области растворителем (например, чистым техническим спиртом) и бесцветной салфеткой без ворса.

- Отрезать конец трубы перпендикулярно оси и обработать в соответствии с инструкцией производителя фитинга (при необходимости отметить глубину ввода).

- Натянуть раструб фитинга на дорн и одновременно ввести трубу в мундштук до упора или отметки.

- Выдержать время нагрева согласно таблице 4.

- Резко удалить фитинг и трубу по истечении времени нагрева из нагревателя.

- Быстро ввести трубу в раструб фитинга в осевом направлении до упора или отметки (в течение максимально установленного времени) и удерживать в этом положении заданное время (см. таблицу 4).

- Охладить соединение (может подвергаться механической нагрузке только по истечении времени охлаждения согласно таблице 4).

- Заполнить протокол сварки.

Приложение В

(рекомендуемое)

Протоколы сварки

В.1

Протокол сварки нагретым инструментом встык труб и фигингов | Надземный трубопровод | Материал | Лист | ||||||||||||||

Подземный трубопровод | |||||||||||||||||

Заказчик | Организация-исполнитель | Сварочное оборудование: | Погодные условия | Меры защиты | |||||||||||||

Производитель | 1 = солнце | 1 = отсутствуют | |||||||||||||||

Тип: | 2 = сухо | 2 = зонт | |||||||||||||||

Номер оборудования: | 3 = дождь или снег | 3 = укрытие | |||||||||||||||

Год выпуска | 4 = ветер | 4 = отопление | |||||||||||||||

Заявка (описание) | Ф.И.О. сварщика |

| Если имеется более одного условия, порядок цифр следующий (например, 34 = дождь и ветер) | ||||||||||||||

Номер заявки | Контролирующая организация и Ф.И.О. ее представителя | ||||||||||||||||

|

|

|

|

| Справочные значения | Время, с |

| Обозначение |

| ||||||||

Номер шва | Дата | Размер трубы | Темпе- | Давле- | Давле- | Наг- | Вырав- | наг- | нарас- | пере- | охлаж- | Темпе- | Пого- | Меры защи- | Приме- | ||

Подпись сварщика: | Дата и подпись контролера: | ||||||||||||||||

* Показание силоизмерителя для машин с динамометрами. | |||||||||||||||||

В.2

Протокол сварки нагретым инструментом встык листов | Материал | Лист | ||||||||||||

Заказчик | Организация-исполнитель | Сварочное оборудование: | ||||||||||||

Заявка (описание) | Ф.И.О. сварщика |

| Производитель | |||||||||||

Номер заявки | Контролирующая организация и Ф.И.О. ее представителя | Номер оборудования: | ||||||||||||

|

|

| Справочные значения | Время, с |

| |||||||||

Номер шва | Дата | Толщина листа, мм | Измеренная температура нагревателя | вырав- | нагрев | соеди- | нагрева | перехода (техноло- | нарас- | охлаж- | Окру- | Приме- | ||

Подпись сварщика: | Дата и подпись контролера: | |||||||||||||

| ||||||||||||||

В.3

Протокол сварки нагретым инструментом в раструб труб и фигингов | Надземный трубопровод | Материал | Лист | ||||||||||||

Подземный трубопровод | |||||||||||||||

Заказчик | Организация-исполнитель | Сварочное оборудование: | Погодные условия | Меры защиты | |||||||||||

Производитель | 1 = солнце | 1 = отсутствуют | |||||||||||||

Тип: | 2 = сухо | 2 = зонт | |||||||||||||

Номер оборудования: | 3 = дождь или снег | 3 = укрытие | |||||||||||||

Год выпуска | 4 = ветер | 4 = отопление | |||||||||||||

Заявка (описание) | Ф.И.О. сварщика |

| Если имеется более одного условия, порядок цифр следующий (например, 34 = дождь и ветер) | ||||||||||||

Номер заявки | Контролирующая организация и Ф.И.О. ее представителя | ||||||||||||||

Номер шва | Дата | Размер трубы | Данные фитинга | Измеренная температура нагревателя (мундштук/ дорн), °С | Время, с | Охлаждение | Окружающая темпе- °С | Обозначение | Приме- | ||||||

А | В | Серийный номер | нагре- | пере- | непод- | полное, мин | пого- | меры защиты | |||||||

Подпись сварщика: | Дата и подпись контролера: | ||||||||||||||

| |||||||||||||||

УДК 621.791:006.354 | ОКС 25.160.01 |

Ключевые слова: сварка, полиэтиленовые трубы, фитинги, оборудование для сварки, сварка встык, центраторы, нагреватели, торцеватели | |

Электронный текст документа

и сверен по:

, 2020