ГОСТ ISO 17697-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБУВЬ

Методы испытания верха, подкладки и вкладных стелек. Прочность швов

Footwear. Test methods for uppers, lining and insocks. Seam strength

МКС 61.060

Дата введения 2026-08-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Производственно-внедренческим обществом с ограниченной ответственностью "Фирма "Техноавиа" (ПВ ООО "Фирма "Техноавиа") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2023 г. N 63-2023)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 2 октября 2023 г. N 1037-ст межгосударственный стандарт ГОСТ ISO 17697-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2026 г. с правом досрочного применения

5 Настоящий стандарт идентичен международному стандарту ISO 17697:2016* "Обувь. Методы испытания верха обуви, подкладки и вкладных стелек. Прочность шва" ("Footwear - Test methods for uppers, lining and insocks - Seam strength", IDT).

Международный стандарт разработан Техническим комитетом CEN/TC 309 Европейского комитета по стандартизации (CEN) "Обувь" в сотрудничестве с Техническим комитетом ISO TC 216 "Обувь".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте стандарта, выделенные курсивом*, приведены для пояснения текста оригинала

6 ВЗАМЕН ГОСТ 9290-76

(Поправка).

7 Некоторые элементы настоящего стандарта могут являться объектами патентных прав

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная на официальном сайте Росстандарта России rst.gov.ru по состоянию на 02.05.2024

1 Область применения

Настоящий стандарт устанавливает два метода испытаний для определения прочности швов верха, подкладки или вкладных стелек обуви, вне зависимости от материала, для оценки их пригодности конечному применению.

Данные методы приведены ниже:

- метод А: перфорация иглами. Определяют усилие, необходимое для протягивания ряда игл через материал верха в направлении, перпендикулярном к этому ряду;

- метод В: ниточные швы. Определяют прочность на разрыв ниточных швов в материалах верха и подкладки. Данный метод применим к швам, вырезанным из обуви или подготовленным для испытания имитаций конструкций обуви.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 7500-1, Metallic materials - Calibration and verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Calibration and verification of the force-measuring system (Материалы металлические. Калибровка и верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Калибровка и верификация силоизмерительной системы)

ISO 17709, Footwear - Sampling location, preparation and duration of conditioning of samples and test pieces (Обувь. Место отбора проб, подготовка и продолжительность кондиционирования образцов для испытаний и испытуемых проб)

ISO 18454, Footwear - Standard atmospheres for conditioning and testing of footwear and components for footwear (Обувь. Стандартные атмосферные условия для проведения кондиционирования и испытаний обуви и деталей обуви)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 прочность шва (seam strength): Прочность на разрыв ниточного шва, определенная в установленных условиях с помощью разрывной машины.

3.2 верх (upper): Материалы, образующие внешнюю поверхность обуви, которая крепится к деталям низа и охватывает тыльную поверхность стопы.

Примечание - Применительно к сапогам сюда также входит голенище. Включают только видимые материалы, материалы, расположенные под видимыми материалами, не учитывают.

3.3 заготовка верха (complete upper assembly): Готовый верх, полностью сшитый, соединенный или ламинированный, при необходимости, включая промежуточный материал и любую(ые) подкладку(и) наряду со всеми деталями, такими как промежуточные подкладки, клейкие вещества, мембраны, пены или укрепляющие детали, за исключением подносков и жестких задников.

Примечание - Заготовка верха может быть плоской, двухмерной или образующей состроченный верх в готовой обуви.

4 Аппаратура и материалы

Должны быть использованы следующие аппаратура и материалы.

4.1 Метод А

4.1.1 Разрывная машина со скоростью перемещения зажимов (100±10) мм/мин, с диапазоном усилия, соответствующим испытуемой пробе (обычно менее 500 Н для материалов верха обуви), обеспечивающая измерение усилия с точностью до 2% в соответствии с классом 2 по ISO 7500-1.

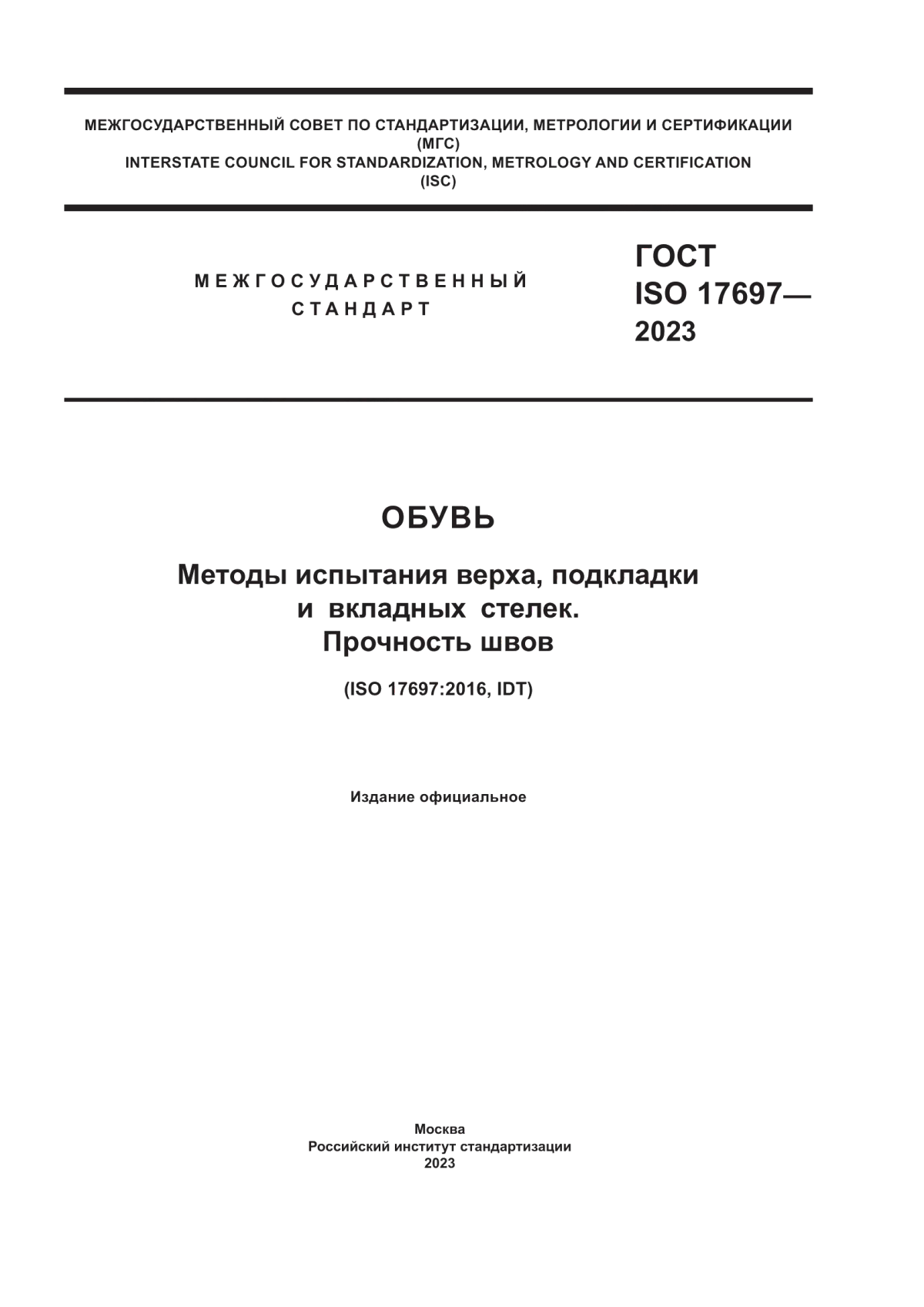

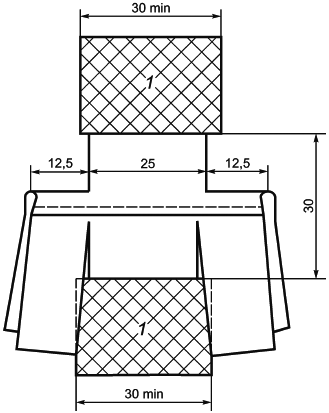

4.1.2 Иглодержатель (см. рисунок 1), включающий следующее.

4.1.2.1 Две прямоугольные жесткие пластины, каждая минимальной шириной 30 мм и максимальной толщиной 6 мм. На каждой из двух пластин просверливают 17 отверстий диаметром (1,1±0,1) мм. Отверстия должны быть расположены на прямой линии, параллельной одному краю пластины и находящейся приблизительно в 5 мм от него. Отверстия следует располагать равномерно, чтобы центры двух крайних отверстий находились на расстоянии (26,5±0,5) мм друг от друга.

4.1.2.2 Одну разделительную пластину такой же ширины, как и просверленные пластины, и имеющую толщину, равную (3,5±0,5) мм.

4.1.2.3 Средства крепления разделительной пластины к поверхности одной из просверленных пластин, позволяющие отрегулировать расстояние между краем разделительной пластины и центральной линией ряда отверстий на другой пластине и установить его на уровне (3,0±0,1) мм и (6,0±0,2) мм. Комбинация разделительной пластины и просверленной пластины далее обозначена как нижняя пластина.

4.1.2.4 Средства крепления другой просверленной пластины, которая далее обозначена как верхняя пластина, к открытой поверхности разделительной пластины должны обеспечивать совпадение отверстий на обеих просверленных пластинах так, чтобы они располагались точно одно над другим.

Край одной из пластин, наиболее удаленный от ряда отверстий, должен иметь приспособление для присоединения к одному из зажимов разрывной машины, чтобы обеспечить расположение ряда отверстий перпендикулярно к оси машины.

|

1 - игла; 2 - крепление; 3 - просверленная пластина; 4 - разделительная пластина; 5 - просверленная пластина; 6 - расстояние (см. 4.1.2.3)

Рисунок 1 - Схематическое изображение иглодержателя (см. 4.1.2)

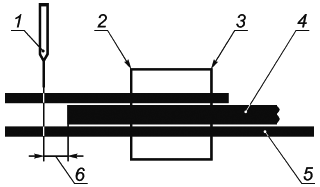

Размеры в миллиметрах |

|

1 - 20 (радиус); 2 - линия перфорации

Рисунок 2 - Испытуемая проба

4.1.3 Семнадцать игл, стандартная круглая заточка острия иглы (R), метрический размер 90 (размер Зингер 14).

4.1.4 Резак или другое режущее устройство, обеспечивающее получение Т-образных испытуемых проб размерами, соответствующими рисунку 2.

4.2 Метод В

4.2.1 Разрывная машина со скоростью перемещения зажимов (100±10) мм/мин, с диапазоном усилия, соответствующим испытуемым пробам (обычно до 2 кН), обеспечивающая измерение усилия с точностью до 2% в соответствии с классом 2 по ISO 7500-1.

4.2.2 Небольшой острый ручной нож или ножницы для вырезания испытуемых проб.

4.2.4 Швейная машина и аксессуары, если испытанию подлежат подготовленные для испытания швы.

5 Отбор образцов и кондиционирование

5.1 Метод А

5.1.1 Выдерживают обувь или неразрезанный листовой материал, или верх в контролируемых стандартных атмосферных условиях в соответствии с ISO 18454 в течение не менее 24 ч перед испытанием и проводят испытание в таких же условиях.

5.1.2 Вырезают шесть испытуемых проб размерами, указанными на рисунке 2. Три испытуемые пробы необходимо вырезать так, чтобы кромка основания Т-образной испытуемой пробы была параллельна продольному направлению материала [для кожи - в направлении хребта, для некожевенных материалов - в направлении основы (кромки) или в продольном направлении], а три испытуемые пробы - в направлении, перпендикулярном к первому.

Испытуемые пробы подготавливают из заготовок верха, когда материал подкладки постоянно прикреплен к материалу верха.

Для материалов испытуемые пробы вырезают из разных мест вдоль полезной ширины и длины листового материала. Для материала с тканой структурой, таким образом, обеспечивается то, что никакие две испытуемые пробы не будут содержать одни и те же нити основы или утка.

Для испытуемых проб, вырезанных из верха, исключают участки с отверстиями; вырезают три испытуемые пробы так, чтобы край основания Т-образной испытуемой пробы был параллелен оси X верха обуви в соответствии с ISO 17709, а три другие испытуемые пробы вырезают так, чтобы край был перпендикулярен к оси X.

Из некоторых видов обуви, особенно детской, может оказаться невозможным вырезать испытуемую пробу заданного размера, при этом уменьшение размера испытуемой пробы не допускается. Если из верха невозможно вырезать испытуемую пробу заданного размера, то испытания проводят на материалах, из которых он изготовлен.

5.1.3 На каждой испытуемой пробе отмечают продольное направление.

5.2 Метод В

5.2.1 Выдерживают обувь или неразрезанный листовой материал, или верх в контролируемых стандартных атмосферных условиях в соответствии с ISO 18454, в течение не менее 24 ч перед испытанием и проводят испытание в таких же условиях.

5.2.2 Испытуемые пробы вырезают из обуви или верха.

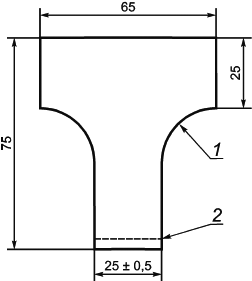

Размеры в миллиметрах |

|

a - швы; b - разрезы

________________

5.2.2.2 Если верх имеет слишком маленький размер, то размер испытуемой пробы можно уменьшить, но ширина центральной части, см. 5.2.2.3 и рисунок 3, должны быть не менее 10 мм.

5.2.2.3 Выполняют разрезы на каждой испытуемой пробе параллельно более длинным краям от краев материала, не дорезая до шва 3 мм, чтобы обеспечить ширину центральной части испытуемой пробы (25,0±0,5) мм и ширину двух крайних частей (12,5±0,5) мм (см. рисунок 3).

5.2.3 Испытуемые пробы, подготовленные сшиванием

Продольное или поперечное направление испытания устанавливают под углом 90° к направлению шва. Количество направлений испытания зависит от конструкции верха. Достаточно провести отдельные испытания в продольном и поперечном направлениях, но в некоторых случаях может потребоваться подготовка испытуемых проб с продольным и поперечным направлениями в сочетании с направлением материала, вырезанного по косой.

Для некожевенных материалов испытуемые пробы вырезают в разных местах вдоль полезной ширины и длины листового материала. Для материалов с тканой структурой это обеспечивает то, что никакие две испытуемые пробы не будут содержать одни и те же нити основы или утка.

5.2.3.2 С помощью швейной машины (4.2.4) сшивают вместе куски материала квадратной формы, чтобы получить по три испытуемых шва для каждого направления испытания. Тип шва, размер и тип иглы, нитку и плотность стежков выбирают таким образом, чтобы имитировать конструкцию интересующей обуви. Если эти параметры неизвестны, допускается руководствоваться таблицей 1. Устанавливают натяжение нитки швейной машины таким образом, чтобы двухниточный шов находился в нужном положении.

Таблица 1 - Руководство по конструкциям швов

Верх | Подкладки | ||||

Кожа | Материал с покрытием | Материалы текстильные | |||

Игла | метрический размер (UK) | 100 (16) | 100 (16) | 100 (16) | 100 (16) |

тип | Узкое клиновидное острие или другое острие | Круглое острие, закругленный наконечник с треугольным острием или очень узкое клиновидное острие | Круглое острие, закругленный наконечник с треугольным острием или очень узкое клиновидное острие | Как для верха | |

Нитка | тип | Полиамидная, полиэфирная или армированная | Полиамидная, полиэфирная или армированная | Полиамидная, полиэфирная или армированная | Полиамидная, полиэфирная или армированная |

номер n° | 36 или 40 | 36 или 40 | 36 или 40 | 36 или 40 | |

текс | 85 или 75 | - | - | - | |

Стежки на 25 мм | От 14 до 16 | От 14 до 16 | От 14 до 16 | От 14 до 16 | |

Шов | тип | Настрочной или тачной | Настрочной или тачной | Настрочной или тачной | - |

припуск | 2 мм | 3 мм | 3 мм | Как для верха | |

Припуск на подкладку | 9 мм | 9 мм | 9 мм | - | |

Размеры в миллиметрах |

|

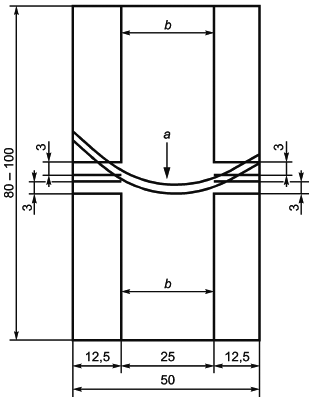

1 - зажим

Рисунок 4 - Зажатая испытуемая проба

5.2.3.3 Выполняют разрезы на каждой испытуемой пробе перпендикулярно к шву из точек, расположенных на расстоянии 3 мм от шва, до краев материала, чтобы получить испытуемую пробу с шириной центральной части (25,0±0,5) мм и шириной двух крайних частей (12,5±0,5) мм (см. рисунок 4).

6 Метод испытания

6.1 Метод А

6.1.1 Сущность метода

Прямой ряд игл продавливают через всю толщину Т-образной испытуемой пробы так, чтобы ряд игл был параллелен основанию Т и находился от него на заданном расстоянии. Затем прикладывают усилие разрыва перпендикулярно к ряду игл, чтобы вытащить испытуемую пробу. Максимальное зарегистрированное усилие делят на ширину испытуемой пробы и получают прочность в направлении, перпендикулярном к игольным отверстиям.

6.1.2 Процедура

6.1.2.1 Регулируют иглодержатель (4.1.2) так, чтобы расстояние от конца разделительной пластины до центральной линии ряда отверстий в двух других пластинах было следующим:

- эластичные и неплотные материалы - (6,0±0,2) мм;

- все остальные материалы - (3,0±0,1) мм.

6.1.2.2 Помещают по одной игле (4.1.3) в каждое из 17 отверстий верхней пластины (4.1.2.1) так, чтобы ни один кончик иглы не выступал ниже внутренней стороны этой пластины, а желобок для нитки каждой иглы был направлен в сторону разделительной пластины.

6.1.2.3 Одну испытуемую пробу помещают в иглодержатель так, чтобы основание Т упиралось в конец разделительной пластины, а центральное отверстие в рядах отверстий на пластинах (4.1.2.1) находилось на одной линии с серединой ширины испытуемой пробы.

6.1.2.4 Продавливают каждую из 17 игл через всю толщину испытуемой пробы и через отверстие в другой пластине до тех пор, пока переходный конус не предотвратит движение. Необходимо убедиться, что после вставки игл положение испытуемой пробы относительно иглодержателя осталось неизменным.

6.1.2.5 Зажимают иглодержатель в одном из зажимов разрывной машины таким образом, чтобы ряд игл был перпендикулярен к оси машины. Зажимают не менее 20 мм свободной длины испытуемой пробы по середине другого зажима.

6.1.2.6 Обнуляют измерительную систему усилия разрывной машины и приводят в действие разрывную машину так, чтобы скорость перемещения зажимов составляла (100±10) мм/мин.

6.1.2.7 Регистрируют максимальное усилие, приложенное к зажимам во время испытания, Н, до ближайшего 1 Н, и тип повреждения испытуемой пробы, а именно:

a) раздир вдоль линии игольных отверстий;

b) вытягивание нитей, идущих параллельно ряду игл;

c) сквозной раздир материала от каждой иглы;

d) повреждение в стороне от игольных отверстий.

Иногда испытуемая проба может иметь повреждения сразу нескольких типов, в этом случае регистрируют все типы повреждения наряду с указанием их относительного количества.

6.1.2.8 Повторяют данную процедуру по 6.1.2.3-6.1.2.7 для оставшихся пяти испытуемых проб.

6.2 Метод В

6.2.1 Сущность метода

Испытуемую пробу, включающую ниточный шов, постепенно растягивают на разрывной машине в направлении, перпендикулярном к шву, до разрыва. Определяют прочность на разрыв и тип разрыва.

6.2.2 Процедура

6.2.2.1 Измеряют ширину центральной части испытуемой пробы в мм до ближайшего 0,5 мм и регистрируют значение как W.

6.2.2.2 Настраивают разрывную машину (4.2.1) так, чтобы зажимы находились на расстоянии приблизительно 30 мм друг от друга.

a) Для испытуемых проб, вырезанных из верха, который имеет подкладку, не присоединенную к обратной стороне, подкладку отрывают от внешней части, чтобы закрепить внешнюю часть в губках зажима разрывной машины. От самого шва подкладку не отрывают.

b) Для испытуемых проб, вырезанных из верха с присоединенной подкладкой, в губках зажима зажимают верх вместе с подкладкой.

6.2.2.3 Закрепляют испытуемую пробу посередине между губками зажима, центральную часть испытуемой пробы между зажимами оставляют такую, чтобы шов располагался параллельно краям зажима на расстоянии 15 мм от каждого зажима. Полосы по краям шириной 12,5 мм не должны быть зажаты. Они должны свободно свешиваться (см. рисунок 4).

6.2.2.4 Приводят в действие разрывную машину так, чтобы скорость расхождения зажимов составляла (100±10) мм/мин.

6.2.2.5 После повреждения испытуемой пробы регистрируют усилие, Н, до ближайшего 1 Н, при котором произошло повреждение (разрывное усилие).

6.2.2.6 Записывают тип(ы) повреждения, а именно:

a) повреждение материала по шву;

b) вытягивание нитки из шва;

c) разрыв нитки;

d) повреждение материала вне шва.

6.2.2.7 Повторяют процедуру по 6.2.2.3-6.2.2.5 для оставшихся испытуемых проб.

7 Обработка результатов

7.1 Метод А

7.1.1 Рассчитывают среднее арифметическое значение максимальных усилий, зарегистрированных по 6.1.2.7, для трех испытуемых проб, вырезанных в продольном направлении, и для трех испытуемых проб, вырезанных в поперечном направлении.

________________

7.2 Метод В

________________

7.2.2 Для швов, подготовленных для испытания, рассчитывают среднее арифметическое значение прочностей швов для каждого направления испытания (5.2.3.1).

8 Протокол испытаний

8.1 Метод А

Протокол испытаний должен содержать следующее:

a) прочность материала в каждом направлении в соответствии с 7.1.2;

b) типы возникших повреждений, зарегистрированных в соответствии с 6.1.2.7;

c) при испытании готовой обуви или верха, описание модели обуви с коммерческим кодом обозначения модели;

d) описание материала, включая коммерческую ссылку, при наличии;

e) описание любого материала подкладки или иной имеющейся укрепляющей детали;

f) ссылку на настоящий стандарт и на выбранный метод испытания;

g) дату проведения испытания;

h) любые отклонения от метода испытаний настоящего стандарта.

8.2 Метод В

Протокол испытаний должен содержать следующую информацию:

a) для швов, вырезанных из обуви, отдельные значения прочности швов, рассчитанные в соответствии с 7.2.1;

b) для швов, подготовленных для испытания, среднюю прочность швов для каждого направления испытания, рассчитанную в соответствии с 7.2.2;

c) тип или типы повреждений, зарегистрированные в соответствии с 6.2.2.6;

d) если швы вырезаны из обуви, то общее описание конструкции шва с коммерческим кодом обозначения модели обуви;

e) для швов, подготовленных для испытания, детали конструкции шва, включая тип шва, тип материала с коммерческой ссылкой, тип и номер нитки, а также описание зачистки деталей или укрепляющих деталей;

f) ссылку на настоящий стандарт и на выбранный метод испытания;

g) дату проведения испытания;

h) любые отклонения от метода испытаний настоящего стандарта.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 7500-1 | - | * |

ISO 17709 | IDT | ГОСТ ISO 17709-2013 "Обувь. Место отбора проб, подготовка и время кондиционирования проб и образцов для испытаний" |

ISO 18454 | IDT | ГОСТ ISO 18454-2011 "Обувь. Стандартные атмосферные условия для проведения кондиционирования и испытаний обуви и деталей обуви" |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык международного стандарта. Официальный перевод данного международного стандарта находится в Федеральном информационном фонде стандартов. | ||

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 19952 | Footwear - Vocabulary (Обувь. Словарь) |

УДК 685.34.017.344:006.354 | МКС 61.060 | IDT |

Ключевые слова: обувь, верх, подкладка, вкладная стелька, прочность швов, заготовка верха, игла, раздир | ||