ГОСТ 9290-76

Группа М19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБУВЬ

Метод определения прочности ниточных швов соединения деталей верха

Foot-wear. Method for determination

of thread seams strength in joints of upper outsides

Дата введения 1977-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 29.06.76 N 1616

Ограничение срока действия снято постановлением Госстандарта от 29.12.91 N 2392

ВЗАМЕН ГОСТ 9290-59

ИЗДАНИЕ (апрель 2002 г.) с Изменениями N 1, 2, утвержденными в декабре 1981 г., январе 1986 г. (ИУС 3-82, 5-86)

Настоящий стандарт распространяется на обувь из натуральной, искусственной и синтетической кожи, текстиля, комбинированную всех видов, конструкций и назначений и устанавливает метод определения прочности ниточных швов соединения деталей верха.

Сущность метода заключается в определении разрывной нагрузки в ньютонах, приходящейся на 1 см длины строчки.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов по ГОСТ 9289-78.

2. АППАРАТУРА

2.1. Испытание прочности ниточных швов производят на разрывной машине, предельная нагрузка которой по соответствующей шкале не должна превышать нагрузку разрыва образцов более чем в 10 раз.

Перед проведением испытания расстояние между зажимами разрывной машины устанавливается 25 мм.

Скорость движения нижнего зажима при испытании должна быть (100±10) мм/мин.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед проведением испытания обувь (или заготовка) должна быть выдержана до постоянной массы при относительной влажности воздуха (б5±5)% и температуре (20±3) °С.

3.2. Образцы для испытания полусапог, ботинок, полуботинок и туфель вырезают в соответствии с черт.1, а сапог в соответствии с черт.2.

1 - шов задинки с полевой стороны; 2 - шов союзки в боковой части полевого крыла; 3 - шов носка; 4 - шов союзки в задней части внутреннего крыла; 5 - шов задинки с внутренней стороны; 6 - шов союзки в боковой части внутреннего крыла; 7 - шов союзки у закрепки; 8 - шов союзки в задней части полевого крыла; 9 - шов заднего наружного ремня по берцам; 10 - шов заднего наружного ремня по задинкам

Черт.1

1 - шов заднего ремня по голенищу; 2 - шов шейки переда сапога;

3 - шов переда сапога на участке внутреннего крыла; 4 - шов заднего ремня по голенищу;

5 - шов шейки переда сапога; 6 - шов переда сапога на участке полевого крыла

Черт.2

Примечания:

1. При определении прочности ниточных швов соединения деталей верха других конструкций допускается отклонение от указанных на черт.1 расположений образцов.

2. Образцы для определения прочности заднего шва (в заготовках без заднего наружного ремня) располагают в тех же участках, что и в заготовках с задним наружным ремнем.

Образцы вырезают из участков с наименьшей кривизной. Из каждого участка вырезают по одному образцу.

3.3. Для определения коэффициента прочности шва сопоставляют первоначальную прочность непростроченного образца с прочностью ниточного шва в тех же единицах измерения.

Непростроченные образцы вырезают из участков, расположенных рядом и в том же самом направлении, что и простроченные образцы (черт.3 для полуботинок, черт.4 - для ботинок).

Черт.3

Черт.4

3.2, 3.3. (Измененная редакция, Изм. N 2).

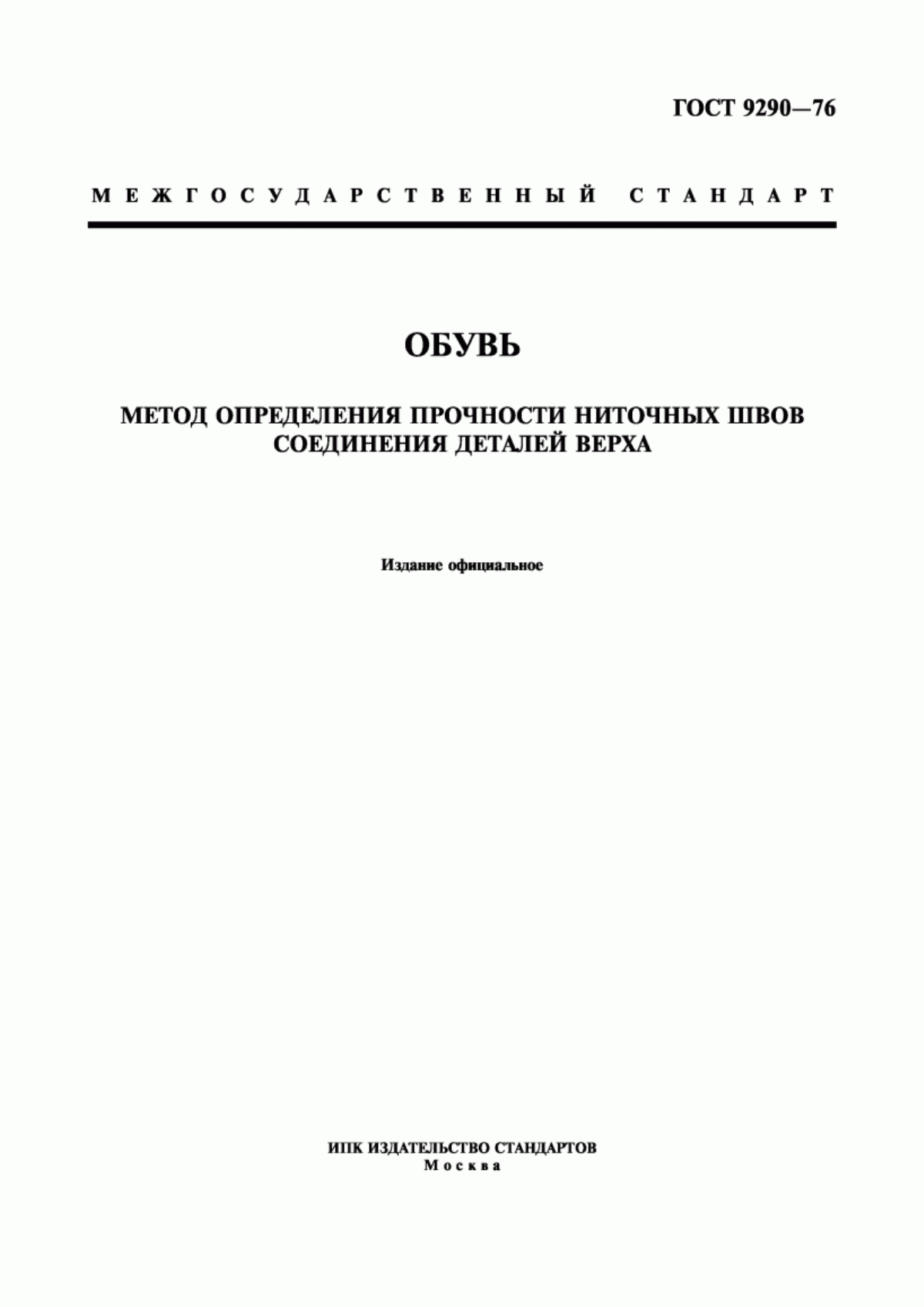

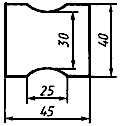

3.4. Простроченные образцы вырезают прямоугольной формы размером 45х40 мм (меньшая сторона располагается вдоль строчки) с размерами рабочей части 25х40 мм (см. черт.5).

Черт.5

Если швом захвачена подкладка, образец вырезают вместе с ней.

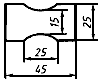

Размеры образцов, вырезанных для определения прочности ниточных швов соединения деталей верха сапог, должны быть 45х25 мм, а рабочей части 25х25 мм (см. черт.6).

Черт.6

Для испытания прочности шва, соединяющего задний ремень с голенищем, вырезают образец длиной 100 мм и шириной 25 мм. Образец вырезают на расстоянии 5 мм от края жесткого задника.

Примечание. Туфли, сандалеты, сандалии гусариковые малодетские, детские (где невозможно разместить образцы указанных в стандарте размеров) допускается не подвергать испытанию.

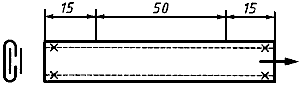

3.5. Для определения прочности ниточных швов ремешков вырезают Т-образные образцы в соответствии с черт.7.

Черт.7

Образцы вырезают из тех участков заготовки, которые в процессе носки подвергаются наибольшему напряжению.

3.6. Для определения прочности ниточных швов продольных ремней шириной до 40 мм вырезают образец в соответствии с черт.8, у продольных ремней - шириной свыше 40 мм (см. черт.5).

Черт.8

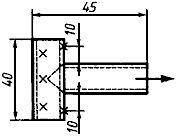

3.7. Для определения прочности ниточных швов ремешков, испытывающих в процессе носки наибольшее напряжение, вырезают образец рабочей длиной 50 мм (см. черт.9).

Черт.9

3.8. Формы и размеры непростроченных образцов приведены на черт.10 - для задинки и черт.11 - для союзки и берцев.

Черт.10

Черт.11

3.9. Перед испытанием измеряют длину строчки образцов металлической измерительной линейкой по ГОСТ 427-75 с погрешностью не более 1 мм.

Длину строчки измеряют между крайними проколами, захватывающими оба слоя заготовки. Длину строчки, имеющей кривизну, предварительно промеряют ниткой.

Ширину непростроченных образцов замеряют на самом узком участке.

(Измененная редакция, Изм. N 2).

3.10. При определении прочности крепления заднего наружного ремня задний шов, скрепляющий голенище или берцы между собой, распускают.

3.11. Большими цифрами на простроченных образцах проставляют номер, маленькими - порядковый номер пары обуви, если для испытания предназначено больше одной пары.

При обозначении непростроченных образцов цифры сопровождаются буквами: "а" - при вырезании образцов из деталей, накладываемых при сострачивании на другие, и "в" - при вырезании образцов из деталей, расположенных при накладывании для сострачивания внизу.

3.12. Для того, чтобы при разрыве пространственного образца краевые стежки имели устойчивое сопротивление, закрепляют швы по краям ниткой, продернутой швейной иглой через крайние проколы и завязанной двойным узлом; концы нитки после завязывания должны быть длиной не менее 15 мм. При этом номер нитки должен совпадать с номером нитки, применяемой при строчке испытуемого образца.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец закрепляют в зажимах разрывной машины так, чтобы первая строчка располагалась вверху. Шов при этом должен располагаться посередине между зажимами разрывной машины и параллельно граням зажимов.

Подкладку и межподкладку в зажимах не закрепляют. По окончании испытания фиксируют разрывную нагрузку и отмечают, где произошел разрыв: по шву или в материале.

4.2. В случае, когда материалы сострачивают внахлестку, в подвижной части закрепляют детали, настрачиваемые наверху.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Прочность шва () в ньютонах вычисляют по формуле

![]() ,

,

где - разрывная нагрузка образца, Н;

- длина строчки на испытанном образце, между крайними проколами, см.

5.2. Коэффициент прочности шва () в процентах вычисляют по формуле

![]() ,

,

где - нагрузка на простроченный образец в момент разрыва, Н;

- наименьшая нагрузка из двух непростроченных образцов в момент разрыва, Н;

- длина шва на простроченном образце между крайними проколами, см;

- ширина непростроченного образца в самом узком участке, см.

Примечание. Определение коэффициента прочности производят в случае применения новых материалов.

5.1, 5.2. (Измененная редакция, Изм. N 2).

5.3. При испытаниях сандалий из отдельных ремешков наряду с нагрузкой отмечают удлинение в момент разрыва образца.

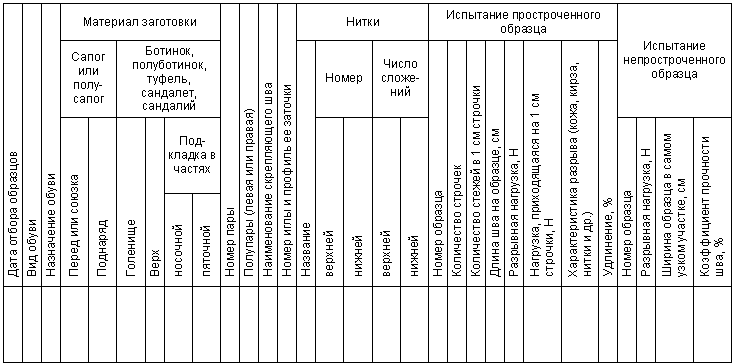

5.4. Форма записи результатов испытаний приведена в приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ФОРМА

записи результатов определения прочности ниточных швов соединения деталей верха, рекомендуемая Центральным научно-исследовательским институтом кожевенно-обувной промышленности

(Измененная редакция, Изм. N 2).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2002