ГОСТ ISO 12947-2-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Материалы текстильные

ОПРЕДЕЛЕНИЕ СТОЙКОСТИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ К ИСТИРАНИЮ ПО МЕТОДУ МАРТИНДЕЙЛА

Часть 2

Определение момента разрушения

Textiles. Determination of the abrasion resistance of fabrics by the Martindale method. Part 2. Determination of specimen breakdown

МКС 59.080.30

Дата введения 2023-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Республиканским государственным предприятием на праве хозяйственного ведения "Казахстанский институт стандартизации и метрологии" Комитета технического регулирования и метрологии Министерства торговли и интеграции Республики Казахстан на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Комитетом технического регулирования и метрологии Министерства торговли и интеграции Республики Казахстан

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 9 декабря 2021 г. N 60)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 апреля 2023 г. N 269-ст межгосударственный стандарт ГОСТ ISO 12947-2-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2023 г.

5 Настоящий стандарт идентичен международному стандарту ISO 12947-2:2016* "Материалы текстильные. Определение стойкости текстильных материалов к истиранию по методу Мартиндейла. Часть 2. Определение момента разрушения" ("Textiles - Determination of the abrasion resistance of fabrics by the Martindale method - Part 2: Determination of specimen breakdown", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 24 "Атмосферные условия для кондиционирования и физические испытания текстильных материалов" Технического комитета по стандартизации ISO/TC 38 "Материалы текстильные" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает метод определения момента разрушения (конечной точки испытания) путем оценки через фиксированные интервалы и распространяется на все виды текстильных материалов, включая нетканые, за исключением материалов, эксплуатационной характеристикой которых (в случае указания изготовителем) является низкая стойкость к истиранию.

Настоящий стандарт не распространяется на материалы с покрытием (включая ламинированные материалы). Для определения стойкости к истиранию материала с покрытием используют методы, описанные в различных частях ISO 5470.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 105-A02, Textiles - Tests for colourfastness - Part A02: Grey scale for assessing change in colour (Материалы текстильные. Испытания на устойчивость окраски. Часть А02. Серая шкала для оценки изменения окраски)

ISO 139, Textiles - Standard atmospheres for conditioning and testing (Материалы текстильные. Стандартные атмосферные условия для проведения кондиционирования и испытаний)

ISO 12947-1:1998, Textiles - Determination of the abrasion resistance of fabrics by the Martindale method - Part 1: Martindale abrasion testing apparatus (Материалы текстильные. Определение стойкости текстильных материалов к истиранию по методу Мартиндейла. Часть 1. Прибор Мартиндейла для испытания на истирание)

3 Термины и определения

В настоящем стандарте применены термины по ISO 12947-1, ISO 3572, ISO 8388, ISO 9092, ISO 23733, а также следующие термины с соответствующими определениями.

ISO и IEC ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Элекропедия IEC: доступна на http://www.electropedia.org/;

- Платформа онлайн-просмотра ISO: доступна на http://www.iso.org/obp.

3.1 нить (thread): Текстильная пряжа, одиночная или полученная в результате скручивания вместе двух или более одиночных или крученых пряж.

3.2 ткань (woven fabric): Материал, изготовленный переплетением (на ткацком станке или ткацкой машине) систем нитей основы и утка, расположенных взаимно перпендикулярно.

[ISO 3572:1976, 2.1]

3.3 трикотажный материал (knitted fabric): Материал, в котором, по меньшей мере, одна система нитей (3.1) сформирована в трикотажные петли, а трикотажные петли образуют переплетение.

[ISO 8388:1998, 3.0.1]

3.4 материал с разрезным ворсом (cut pile fabric): Материал, в котором внешний вид поверхности сформирован пучками или обрезанными петлями нитей (3.1), выступающими из основного полотна.

Примечание - Вельвет (корд) является примером материала с разрезным ворсом.

3.5 материал с неразрезным ворсом (uncut pile fabric): Материал, в котором внешний вид поверхности сформирован неразрезанными петлями нитей (3.1), выступающими из основного полотна.

3.6 ворсованный [начесанный] материал (raised fabric): Материал, в котором внешний вид поверхности сформирован путем механического поднятия волокон из нитей (3.1) основного полотна.

3.7 флокированный материал (flocked fabric): Материал, в котором внешний вид поверхности сформирован путем фиксации частиц волокна (флок) на поверхности текстильной основы.

3.8 синельная пряжа (chenille yarn): Пряжа фасонной крутки с ворсом, выступающим радиально от оси, в которой волокна ворса удерживаются между основной системой пряжи.

[ISO 23733:2007, 3.1]

3.9 нетканый материал (nonwoven fabric): Материал, состоящий из таких текстильных материалов, как волокна, непрерывные нити или измельченная пряжа любого вида или происхождения, сформированных в полотно и скрепленных воедино любыми способами, за исключением переплетений нитей, используемых в тканях (3.2), трикотажных материалах (3.3), кружевах, плетеных материалах или материалах с прошивным ворсом.

[ISO 9092:2011, 2.1, изменен.]

3.10 момент разрушения пробы (specimen breakdown): Момент появления обрыва нитей или истертого участка (3.11).

3.11 истертый участок (worn off area): Участок, на котором произошла потеря ворса или флока, и обнажено основное полотно.

3.11.1 полностью истертый участок (fully worn off area): Истертый участок (3.11), охватывающий более трех четвертых подвергаемой воздействию поверхности.

3.11.2 частично истертый участок (partially worn off area): Истертый участок (3.11), на котором визуально наблюдается частичная потеря ворса или флока в отдельных местах.

Примечание - Частично истертый участок - это тот участок, при просмотре которого через шаблон (5.2) ворс не виден, а основное полотно обнажено.

4 Сущность метода

Проба текстильного материала круглой формы, установленная в держатель пробы и находящаяся под заданной нагрузкой, истирается об абразивный материал (стандартный материал) поступательным движением по траектории, описывающей фигуру Лиссажу. Держатель пробы свободно вращается вокруг своей оси, перпендикулярной плоскости пробы. Степень стойкости текстильного материала к истиранию определяется числом циклов истирания, совершаемых до момента разрушения пробы.

Пробы устанавливают в держатели проб с подложкой из пеноматериала. Пробы с поверхностной плотностью, превышающей 500 г/м![]() , устанавливают в держатели проб без пеноматериала. Ворсовые материалы, испытание которых проводят без использования подложки из пеноматериала, подвергают специальной предварительной подготовке (см. 7.5.2).

, устанавливают в держатели проб без пеноматериала. Ворсовые материалы, испытание которых проводят без использования подложки из пеноматериала, подвергают специальной предварительной подготовке (см. 7.5.2).

Для испытаний на истирание применяют два значения нагрузки. Общая фактическая масса нагрузки при истирании (масса держателя пробы в собранном виде и соответствующего груза) составляет:

a) (795±7) г для материалов, предназначенных для рабочей одежды, обивочных материалов, постельного белья и материалов для технического использования (номинальное давление 12 кПа);

b) (595±7) г для материалов, предназначенных для одежды и домашнего текстиля, кроме обивочных материалов и постельного белья (номинальное давление 9 кПа).

Испытание на истирание продолжается до момента разрушения (см. раздел 8) испытуемой пробы.

Контролируемый интервал определяется моментом разрушения пробы. Записывают то число циклов истирания, при котором момент разрушения пробы еще не наблюдается (это число является одновременно верхним пределом интервала циклов истирания до момента разрушения пробы и нижним пределом интервала циклов истирания, при котором наступает момент разрушения).

5 Оборудование и материалы

5.1 Испытательное оборудование и вспомогательные материалы должны соответствовать ISO 12947-1.

5.2 Шаблон

Трафарет из жесткого прозрачного материала с диаметром отверстия (2,5±0,1) мм, через которое можно просматривать испытуемую пробу (приблизительная площадь обзора составляет 4,9 мм![]() ).

).

5.3 Увеличительное стекло

Увеличительное стекло (с 8 или 10-кратным увеличением) используют для обнаружения полностью разрушенных нитей, включая нити, образующие петли.

5.4 Крепежное устройство для эластичных материалов

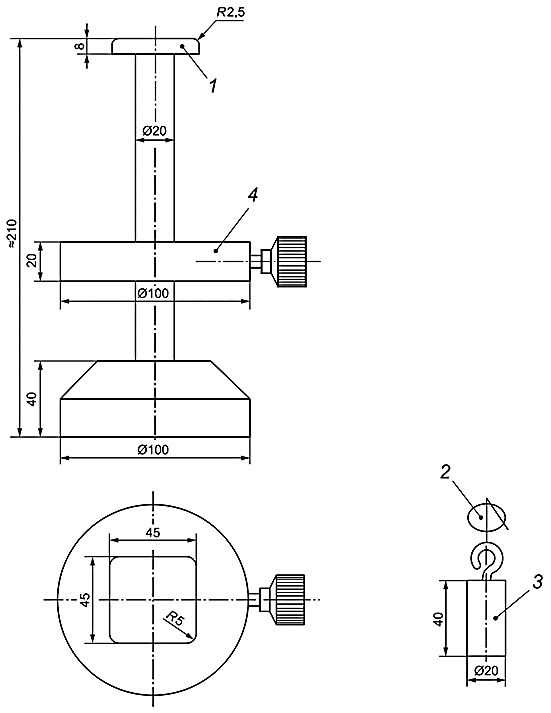

Устройство, описанное на рисунке 1, предназначено для предотвращения ослабления круговой зоны сцепления при подготовке испытуемой пробы материала. Материал из-за его растяжимости может деформироваться на стадии истирания.

Квадратное настольное крепежное устройство имеет размеры (45,0±0,1) мм(45,0±0,1) мм.

|

1 - опорный столик; 2 - держатель; 3 - груз; 4 - опускающийся кронштейн

Рисунок 1 - Крепежное устройство для эластичных материалов

6 Атмосферные условия для кондиционирования и проведения испытаний

Кондиционирование и испытания проводят при стандартных атмосферных условиях по ISO 139.

Допускается использовать альтернативные условия, указанные в ISO 139, с внесением их в протокол испытания.

Примечание - Допускается сравнивать только те результаты испытаний, которые были получены в ходе испытаний, проведенных в равных условиях.

7 Отбор образцов и проб, подготовка к испытанию

7.1 Общие положения

Образец материала должен быть репрезентативным для структуры и узора материала.

Во время отбора и подготовки образцов текстильных материалов во избежание некорректного растяжения текстильных материалов следят за тем, чтобы приложенное к ним растягивающее усилие было минимальным.

7.2 Отбор лабораторного образца

От испытуемой партии отбирают лабораторный образец, репрезентативный для свойств текстильного материала.

По возможности лабораторный образец отбирают по всей ширине материала, при этом образец должен содержать не менее двух полных раппортов узора.

Отмечают вверхнюю сторону (также называемую стороной износа или лицевой стороной) материала.

7.3 Отбор испытуемых проб из лабораторного образца

Перед испытанием целые образцы, либо образцы меньшего размера, достаточного для подготовки необходимых испытуемых проб, выдерживают в стандартных атмосферных условиях (в соответствии с разделом 6) в течение не менее 18 ч до начала испытания.

Примечание - Для большинства материалов установлено, что продолжительность 18 ч подходит для приведения их в равновесие с атмосферными условиями.

Если в отдельных случаях (например, проба получена увлажненной) требуется увеличенное время кондиционирования, то данный факт следует отразить в протоколе.

Для испытания отбирают не менее трех испытуемых проб с соблюдением следующих принципов.

Для материала с узором отбирают не менее двух проб, представляющих различную область конструкции и/или текстуры материала.

Отбор испытуемых проб проводят на расстоянии не менее 100 мм от кромки лабораторного образца или, если лабораторный образец отобран по всей ширине, не менее 150 мм от кромки.

Необходимо соблюдать следующие принципы:

a) для всех материалов, кроме материалов с узором или материалов с текстурированной поверхностью:

1) из тканей испытуемые пробы отбирают таким образом, чтобы каждая из них содержала различные нити основы и утка;

2) из трикотажных материалов испытуемые пробы отбирают таким образом, чтобы каждая из них содержала различные петельные столбики и ряды.

b) для материалов с узором или материалов с текстурированной поверхностью убеждаются, что испытуемые пробы содержат наиболее характерные элементы узора, особенно тонкие участки, например, с непровязанными нитями. В случае, когда набора из трех проб недостаточно для воспроизведения каждого узора или текстуры, представленных в образце, проводят испытание дополнительных проб, отобранных таким образом, чтобы каждый узор или текстура были включены как минимум в две отдельные испытуемые пробы. Если в одном и том же материале присутствует более четырех различных узоров, следует отбирать испытуемые пробы на участках пересечения узоров, чтобы в равных частях получить несколько (до трех) узоров, представленных в пробе. В случае сочетания различных основных типов материалов в одном и том же образце, испытуемые пробы должны содержать все характерные части различных типов материалов, с особым учетом тонких участков, например, с непривязанными нитями.

Примечание - Для испытаний может потребоваться более трех испытуемых проб; настоящий метод предусматривает испытание до девяти узоров одновременно.

7.4 Размеры проб и вспомогательных материалов

7.4.1 Размеры испытуемых проб

Диаметр испытуемых проб должен составлять не менее 38 мм. Важно располагать испытуемую пробу в гайке держателя без складок. Не рекомендуется заготавливать пробы с излишним диаметром.

7.4.2 Размеры абразивного материала

Абразивный материал должен быть не менее 140 мм в диаметре или в длину и ширину, чтобы покрывать фетр на столике для абразивного материала и фиксироваться с помощью зажимного кольца.

7.4.3 Размеры фетровой подложки для абразивного материала

Шерстяной фетр должен быть не менее 140 мм в диаметре, чтобы покрывать столик для абразивного материала и фиксироваться с помощью зажимного кольца.

7.4.4 Размеры подложки из пеноматериала для держателя пробы

Диаметр подложки из пеноматериала для держателя пробы должен составлять не менее 38 мм. Важно, чтобы подложка из пеноматериала была размещена в гайке держателя без складок. Не рекомендуется заготавливать подложку из пеноматериала с излишним диаметром.

7.5 Подготовка проб из специфических материалов

7.5.1 Эластичные материалы

Если предполагается, что испытуемые пробы из материала могут деформироваться (например, образовываются мешковатость, складки) на стадии истирания из-за его растяжимости, необходимо применять следующие инструкции.

Примечание - Эластичным материалом может считаться материал, включающий эластомерную пряжу и т.д.

Вырезают или вырубают испытуемые пробы квадратной формы размером (6060) мм параллельно петлям или нитям.

Кондиционируют и помещают их на квадратное настольное крепежное устройство для эластичных материалов (5.4) истираемой стороной вниз.

К каждой из четырех сторон испытуемой пробы, свисающей со столика, прикрепляют зажимы со стороной 30 мм, на каждый зажим подвешивают груз, не растягивая при этом пробу. Помещают четыре груза на кронштейн, который может опускаться. Масса каждого груза с зажимом должна составлять (100±2,5) г, общая масса должна составлять (400±10) г.

Последовательно опускают и поднимают три раза кронштейн (соответственно и груз), подвергая тем самым испытуемую пробу нагрузке под воздействием четырех грузов, после чего данную нагрузку снимают.

Снова опускают кронштейн, восстанавливая нагрузку на испытуемую пробу. В этом состоянии, квадратной формы пленку размером около (5050) мм, к которой прикреплена двусторонняя клейкая лента и в центре которой вырезано отверстие диаметром 30 мм, прижимают к растянутой испытуемой пробе и прикрепляют с помощью клейкой ленты.

Кронштейн снова поднимают.

С пробы снимают четыре груза и зажимы, извлекают пробу из держателя и вырубают испытуемую пробу диаметром 38 мм для проведения испытаний на истирание. Следует позаботиться о том, чтобы отверстие диаметром 30 мм, вырезанное в пленке, располагалось точно по центру, и проба при этом удерживалась в слегка растянутом состоянии пленочным кольцом шириной 4 мм. Для предотвращения ослабления круговой зоны сцепления испытуемую пробу сразу же после вырезания устанавливают в держатель пробы.

Примечание - Прозрачные пленки из поливинилхлорида толщиной около 0,2 мм наиболее эффективны. Перед вырезанием куска квадратной формы размером около (5050) мм к одной из сторон пленки прикрепляют двустороннюю клейкую ленту (например, ленту для приклеивания ковровых покрытий), а внешнюю защитную пленку с другой стороны клейкой ленты удаляют только в момент прикрепления к испытуемой пробе. Вырезают в центре квадрата пленки отверстие диаметром 30 мм. Таким образом, верхняя поверхность испытуемой пробы с пленочным кольцом окажется напротив плунжера держателя пробы.

7.5.2 Ворсовые материалы с поверхностной плотностью более 500 г/м![]()

Ворсовые материалы, имеющие поверхностную плотность более 500 г/м![]() , испытывают без использования подложки из пеноматериала. Для проверки возможности удаления ворса с обратной стороны материала проводят предварительную подготовку проб, описанную ниже.

, испытывают без использования подложки из пеноматериала. Для проверки возможности удаления ворса с обратной стороны материала проводят предварительную подготовку проб, описанную ниже.

Устанавливают одну или несколько проб в форме круга диаметром не менее 140 мм либо квадрата со стороной 140 мм изнаночной стороной материала вверх на столике для абразивного материала поверх фетровой подложки.

Устанавливают абразивный материал диаметром не менее 38 мм (и так, чтобы пробу можно было поместить без складок в гайку держателя проб) в держатель проб с подложкой из пеноматериала.

Каждый раз при проведении предварительной подготовки используют новый абразивный материал.

Изнаночную сторону одежного материала и других материалов в соответствии с разделом 4b) подвергают истиранию в течение 1000 циклов с истирающей нагрузкой 595 г. Изнаночную сторону всех других материалов в соответствии с разделом 4а) подвергают истиранию в течение 4000 циклов с истирающей нагрузкой 795 г.

После завершения заданного числа циклов истирания пробы осматривают.

В зависимости от структуры и качества ворсового материала после предварительной подготовки могут возникнуть две ситуации:

a) потери ворса не наблюдаются: отбирают испытуемые пробы в соответствии с разделом 7.3, из кусочка пробы, подвергнутого предварительной подготовке, и проводят испытание на истирание обычным способом;

b) потери ворса наблюдаются: по согласованию между заинтересованными сторонами принимают решение о необходимости продолжать испытание на истирание:

1) приступают к обычному испытанию на истирание, а затем заносят в протокол испытания любые изменения, произошедшие в результате предварительной подготовки либо

2) не приступают к испытанию на истирание и сообщают, что материал не подходит для испытания на истирание в соответствии с настоящим методом испытания.

7.6 Подготовка и установка испытуемых проб, раскрой и установка вспомогательных материалов

7.6.1 Подготовка

Из лабораторного образца вырезают или вырубают испытуемые пробы. Особое внимание уделяют чистоте обрезных краев для предотвращения нежелательных потерь текстильного материала при испытании и чтобы убедиться, что необрезанные нити не зацепятся и не вытянутся при извлечении испытуемых проб из лабораторного образца.

Примечание - Для аккуратной обрезки необрезанных нитей можно использовать ножницы с тонкими лезвиями.

Аналогичным образом подготавливают вспомогательные материалы из имеющихся кусков абразивного материала из ткани, шерстяного фетра или пеноматериала.

Примечания

1 Допускается использовать заранее подготовленные вспомогательные материалы необходимых размеров.

2 Во избежание повреждений испытуемых проб, края проб (не более 2 мм) допускается заклеивать.

7.6.2 Установка пробы

Помещают гайку держателя пробы в крепежное устройство для прибора Мартиндейла.

Осторожно помещают испытуемую пробу по центру гайки держателя пробы истираемой стороной вниз. На испытуемую пробу с поверхностной плотностью менее 500 г/м![]() помещают подложку из пеноматериала.

помещают подложку из пеноматериала.

Во время установки испытуемой пробы необходимо избегать перекоса материала.

Устанавливают втулку держателя пробы в гайку и завинчивают до упора обеими руками для поддержания непрерывного вертикального давления на узел относительно крепежного устройства.

При визуальном осмотре проверяют, чтобы испытуемая проба была расположена в центре держателя, и ее обрезанного края не было видно. Если в держателе пробы виден обрезанный край, следует извлечь испытуемую пробу и установить ее заново.

Примечание - Приложение A содержит информацию о потенциальном "краевом эффекте" испытуемых проб.

7.6.3 Установка абразивного материала

Устанавливают абразивный материал для истирания так, чтобы его лицевая сторона находилась наверху.

Перемещают направляющую пластину держателя пробы таким образом, чтобы обеспечить свободный доступ к столикам для абразивного материала. Помещают фетр в центр столика и кладут абразивный материал поверх фетра лицевой стороной вверх.

Прижимают фетр и абразивный материал к столику для абразивного материала грузом массой (2,5±0,5) кг и диаметром (120±10) мм.

Убеждаются, что шерстяной фетр и абразивный материал из шерстяной ткани были размещены по центру столика для абразивного материала и центральное положение сохранялось при использовании груза.

Устанавливают зажимное кольцо, плотно зажимают фетр и абразивный материал. Убирают груз.

При визуальном осмотре убеждаются, что абразивный материал расположен по центру столика для абразивного материала и что в области зажимного кольца не видно срезов абразивного материала. Если в зажимном кольце виден срез абразивного материала, испытуемую пробу извлекают и устанавливают заново.

7.7 Срок эксплуатации вспомогательных материалов

Для каждого нового испытания используют новый абразивный материал. При проведении испытания на истирание с числом циклов более 50000, абразивный материал меняют через каждые 50000 циклов.

Проверяют фетр на наличие загрязнений и износ. При обнаружении загрязнения, в результате которого произошло окрашивание не более 3 (уровень серой шкалы в соответствии с ISO 105-A03), фетр заменяют. Если наблюдаются изменения в массе и/или толщине фетра, не соответствующие требованиям ISO 12947-1:1998 (таблица 2), фетр заменяют.

Допускается использовать обе стороны фетра. Перед испытанием каждую новую партию шерстяного фетра проверяют в соответствии с внутренним порядком проведения калибровки лаборатории. Фетр обновляют через каждые 500000 циклов, с каждой стороны, на всех столах прибора Мартиндейла одновременно, независимо от числа циклов, выполненных на каждом столе, даже если окрашивание и толщина остаются в указанных пределах.

В случае использования подложки из пеноматериала при проведении каждого испытания используют новый кусок данного материала.

7.8 Подготовка прибора для испытания на истирание

После установки испытуемых проб и вспомогательных материалов, помещают направляющую пластину держателя пробы на свое место, устанавливают в правильном положении держатели проб и стержни в их соответствующих рабочих положениях.

Помещают дополнительный груз, предусмотренный испытанием на истирание, на каждый стержень держателя пробы.

8 Процедура испытания на истирание: определение физической конечной точки

Материалы испытывают поэтапно и оценивают через интервалы в соответствии с таблицей 2. Выбирают число циклов истирания для первого интервала и включают оборудование для испытаний на истирание. Продолжают испытание на истирание без прерывания до достижения выбранного числа циклов истирания.

При необходимости оценивают изменение цвета после 6000 циклов истирания в соответствии с ISO 105-A02, если не требуется оценивать в другом интервале.

После каждой серии испытаний осторожно извлекают из прибора держатель с установленной пробой. Аккуратно удаляют незакрепленные волокна или частицы с поверхности испытуемой пробы и абразивного материала, не повреждая и не разрушая нити (например, с помощью продувки или легкой чистки щеткой с мягкой щетиной). Осматривают всю область на наличие признаков разрушения (см. таблицу 1). Если при осмотре разрушение выявлено не было, держатели проб снова устанавливают в прибор и запускают следующую серию испытаний. Продолжают испытание и осмотр без длительных задержек во времени до тех пор, пока не будет обнаружено разрушение. При необходимости пробу осматривают с помощью увеличительного стекла (5.3) или шаблона (5.2).

В случае необходимости осторожно используют иглу, чтобы проверить, не разрушены ли нити или петли, не вытягивая и не повреждая нити.

Пилли или другие скопления волокон на поверхности испытуемой пробы не удаляют.

Оценивают любое визуальное изменение внешнего вида, например, частично истертую область ворса, потерю пучков ворса, потерю флока, частично разрушенную нить (с указанием неповрежденных волокон или нитей, например, эластана), разрушение петель, потерю ворса, появление глянца или значительного изменения цвета. Если подобные визуальные изменения внешнего вида наблюдаются, отмечают характер изменения и интервал, в котором оно происходит. Данную информацию отмечают в протоколе.

Если провести осмотр поверхности материала сложно, пока испытуемая проба все еще установлена в держателе, пробу осторожно извлекают из держателя, соблюдая меры предосторожности, чтобы не повредить или не распустить. Допускается осматривать пробу, поместив ее на поверхность с подсветкой (например, световой стол), так как с помощью настоящего метода возможно обнаружить разрывы пряжи или истончение материала. Использование данного метода должно быть отражено в протоколе. Испытуемые пробы, извлеченные из держателя, допускается испытывать повторно при условии, что переустановка проб в держателе не ухудшает их состояние.

Таблица 1 - Момент разрушения пробы

Тип материала | Точка разрушения (конечная точка) | ||

Критерий "Разрыв нити": | Критерий "Истертый участок": | ||

Ткань (без ворса) | Две нити полностью разрушены | Н.П. | |

Трикотажный материал (без ворса) | Одна нить полностью разрушена | Н.П. | |

Ворсовый материал | Ткань с укороченным ворсом | Одна нить полностью разрушена (трикотажный материал) | Полностью истертый участок |

Трикотажный материал с укороченным ворсом | или | ||

Материал из синельной пряжи | Две нити полностью разрушены | ||

Материал с неразрезным ворсом | (ткань) | ||

Ворсованный (начесанный) материал | Одна нить полностью разрушена (трикотажный материал) | Н.П. | |

Две нити полностью разрушены (ткань) | |||

Флокированный материал | Н.П. | Полностью истертый участок | |

Нетканый материал | Отверстие | ||

Н.П. - Не применяется. | |||

Если число циклов истирания превышает 50000, испытание прерывают через каждые 50000 циклов истирания для замены абразивного материала. В этом случае, для предотвращения повреждения держатели с установленными испытуемыми пробами очень осторожно извлекают из прибора.

Продолжают испытание на истирание до достижения всеми пробами заданной конечной точки/момента разрушения. Испытание может быть остановлено на заранее определенном согласованном максимальном числе циклов или после 100000 циклов, если конечная точка не достигнута (альтернативное максимальное число циклов истирания может быть использовано по согласованию между заинтересованными сторонами и должно быть отмечено в протоколе). Затем результат представляют как "стойкость к истиранию xxx 000 циклов истирания, без достижения конечной точки" ("xxx 000" означает согласованное максимальное количество циклов истирания).

Регистрируют результат испытаний для каждой испытуемой пробы в качестве нижнего предела текущего интервала, когда наблюдается момент разрушения пробы.

Пример - Если момент разрушения происходит после 25000 циклов истирания, регистрируют 20000 циклов истирания, в соответствии с последним интервалом оценки перед обнаружением момента разрушения.

Таблица 2 - Интервалы для испытания на истирание

Шаги интервала | Интервал оценки (циклы) |

Каждые 1000 циклов | 1000-2000-3000-4000-5000-6000 |

(до 6000 циклов включительно) | |

Каждые 2000 циклов | 8000-10000-12000-14000-16000-18000-20000 |

(от 6001 до 20000 циклов включительно) | |

Каждые 5000 циклов | 25000-30000-35000-40000-45000-50000 |

(от 20001 до 50000 циклов включительно) | |

Каждые 10000 циклов | 60000 - ... (+ каждые дополнительные 10000 циклов) |

(свыше 50001 циклов) | |

| |

9 Результаты

Единичные результаты испытаний выражаются числом циклов истирания в интервале оценки до достижения конечной точки каждой испытуемой пробы.

За конечный результат принимают наименьший единичный результат всех испытанных проб.

В связи с изменениями правил определения конечной точки, шагов интервалов, интервалов оценки и выражения результатов (все они влияют на подсчет неопределенности), важно учитывать эти факторы при сравнении результатов испытаний по настоящему стандарту и по стандарту предыдущего издания (ISO 12947-2:1998).

10 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) состав пробы, внешний вид и технические данные испытуемого образца;

c) значения массы и номинального давления во время испытания (например, номинальное давление 12 кПа и/или груз массой 795 г);

d) при необходимости, сведения о предварительной подготовке пробы;

e) используемые атмосферные условия кондиционирования в соответствии с ISO 139, отличные от стандартных атмосферных условий, указанных в разделе 6;

f) при необходимости отметить, если пеноматериал не использовался в качестве подложки для испытуемых проб;

g) тип материала и соответствующий тип конечной точки (нити полностью разрушены, ворс полностью стерт и т.д.);

h) единичные результаты испытуемых проб;

i) конечный результат, то есть наименьший единичный результат;

j) любые существенные изменения внешнего вида и/или структуры, включая, например, выпадение частиц ворса или пучков (флока), разрушение петель, изменение структуры, узора, распушение волокон на конце нити и т.д., а также интервал, в котором наблюдались эти изменения;

k) любое необычное поведение материала;

l) любое отклонение от процедуры испытаний;

m) если испытание остановлено на уровне ххх 000 циклов истирания, "стойкость к истиранию ххх 000 циклов истирания";

n) при необходимости, число циклов истирания, при которых оценивалось изменение цвета, и полученная оценка.

Приложение A

(справочное)

Темы для дальнейших исследований

A.1 Ориентация абразивного материала

В соответствии с ISO 12947-2:1998 (пункт 7.6.3): "Абразивный материал устанавливают таким образом, чтобы две нитевые системы ткани располагались параллельно краям рамы машины", но в настоящее время нет никаких доказательств того, что ориентация материала на столике для абразивного материала может оказывать влияние на стойкость к истиранию (из-за характера кривых фигуры Лиссажу).

Необходимо провести дальнейшие исследования, чтобы дать окончательный ответ на этот вопрос.

A.2 Альтернативные шаги интервалов

Относительно сноски а) таблицы 2: в настоящее время нет никаких доказательств того, что число циклов истирания внутри шагов интервалов может оказывать влияние на стойкость к истиранию.

Необходимо провести дальнейшие исследования, чтобы дать окончательный ответ на этот вопрос.

A.3 "Краевой эффект" испытанных проб

Во время квалификационных испытаний, организованных во Франции в 2003 году, в соответствии с ISO 12947-2:1998 (пункт 7.6.3) с участием 8 лабораторий организатор квалификационных испытаний проанализировал испытанные пробы материала с разрезным ворсом (предоставленные участниками квалификационных испытаний) и определил, что внешний вид истертых поверхностей испытанных проб не был одинаковым во всех предоставленных пробах.

Организатор классифицировал внешний вид предоставленных проб по степени выраженности "краевого эффекта". "Краевой эффект" представляет собой существенное различие в истертой области по внутренней окружности держателя пробы по сравнению с истертой центральной областью испытуемой пробы и, как правило, характеризуется повышенным воздействием или истиранием основного полотна по периметру пробы по сравнению с центральной областью пробы.

Организатор квалификационных испытаний установил, что:

- сильный/сильновыраженный "краевой эффект" обозначает, что основное полотно ворсового материала видно в основном по внутренней окружности гайки держателя испытуемой пробы;

- слабый/слабовыраженный "краевой эффект" обозначает, что вся поверхность испытуемой пробы истерта равномерно; и

- промежуточное состояние обозначает, что внешний вид испытуемых проб находится между сильным/сильновыраженным краевым эффектом и слабым/слабовыраженным краевым эффектом.

Организатор сообщил, что визуальный вид "краевого эффекта" связан с распределением лабораторных результатов, полученных в ходе квалификационных испытаний. Испытуемые пробы, которые показали сильный/сильновыраженный "краевой эффект", имели тенденцию давать более низкий результат стойкости к истиранию, тогда как испытуемые пробы, показывающие слабый/слабовыраженный "краевой эффект", имели тенденцию давать более высокий результат стойкости к истиранию.

Дальнейшее исследование, проведенное организатором, привело к выводу, что "краевой эффект" напрямую связан с динамической нагрузкой, приложенной к испытуемой пробе во время установки пробы в держатель перед испытанием на истирание.

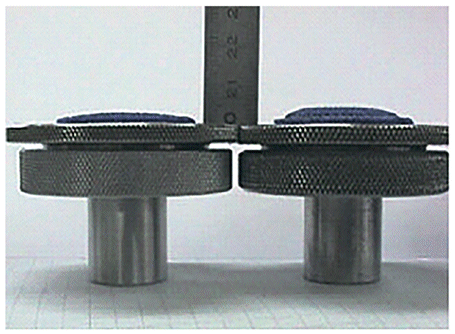

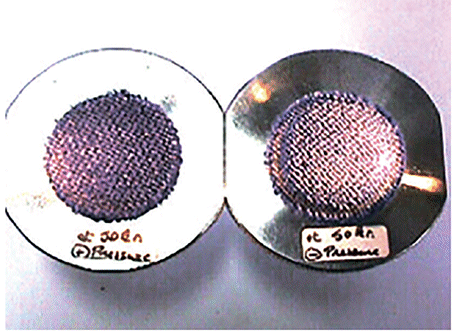

Моделирование различных динамических нагрузок, приложенных к испытуемым пробам во время установки в держатель, позволило воспроизвести "краевой эффект". "слабая" динамическая нагрузка привела к сильному "краевому эффекту", в то время как "сильная" динамическая нагрузка привела к слабому "краевому эффекту" (см. рисунок A.1 и рисунок A.2).

На основании этих данных, а также учитывая, что действующая процедура не содержит указаний относительно давления, которое должно применяться к устанавливаемым испытуемым пробам, это было определено как потенциальный источник неопределенности испытаний. В связи с этим организатор пришел к выводу, что для повышения воспроизводимости (между лабораториями) метода испытаний, необходимо прикладывать постоянное давление (с помощью дополнительной массы) во время подготовки испытуемой пробы. Установлено, что подходящая дополнительная масса равна приблизительно 5,5 кг.

Необходимо провести дальнейшие исследования, чтобы дать окончательный ответ на этот вопрос. В 2015 году ISO/ТК 38/ПК 24 принял решение принять предварительную рабочую позицию для рассмотрения потенциальной альтернативной методологии подготовки испытуемой пробы с использованием дополнительного груза.

|

Рисунок А.1 - Сравнение профильных проекций испытанных проб "с динамической нагрузкой" (слева) и "без динамической нагрузки" (справа)

|

Рисунок A.2 - Сравнение горизонтальных проекций испытанных проб "с динамической нагрузкой" (слева) и "без динамической нагрузки" (справа)

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного документа | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 105-A02 | IDT | ГОСТ ISO 105-A02-2013 "Материалы текстильные. Определение устойчивости окраски. Часть А02. Серая шкала для оценки изменения окраски" |

ISO 139 | IDT | ГОСТ ISO 139-2014 "Материалы текстильные. Стандартные атмосферные условия для проведения кондиционирования и испытаний" |

ISO 12947-1:1998 | IDT | ГОСТ ISO 12947-1-2015 "Материалы текстильные. Определение устойчивости текстильных материалов к истиранию методом Мартиндейла. Часть 1. Прибор Мартиндейла для испытания на устойчивость к истиранию" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

________________

![]() В Российской Федерации действует ГОСТ Р ИСО 12947-1-2011 "Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 1. Устройство для испытания по методу истирания Мартиндейла".

В Российской Федерации действует ГОСТ Р ИСО 12947-1-2011 "Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 1. Устройство для испытания по методу истирания Мартиндейла".

Библиография

[1] | ISO 105-A03 | Textiles - Tests for colour fastness - Part A03: Grey scale for assessing staining (Материалы текстильные. Испытания на устойчивость окраски. Часть А03. Серая шкала для оценки окрашивания) |

[2] | ISO 1139 | Textiles - Designation of yarns (Материалы текстильные. Обозначение пряжи) |

[3] | ISO 3572 | Textiles - Weaves - Definitions of general terms and basic weaves (Текстиль. Ткацкое переплетение. Определения общих терминов и основных видов переплетений) |

[4] | ISO 5470-1 | Rubber- or plastics-coated fabrics - Determination of abrasion resistance - Part 1: Taber abrader (Материалы с резиновым или пластмассовым покрытием. Определение износостойкости. Часть 1. Прибор Тейбера для испытания истиранием) |

[5] | ISO 5470-2 | Rubber- or plastics-coated fabrics - Determination of abrasion resistance - Part 2: Martindale abrader (Материалы с резиновым или пластмассовым покрытием. Определение износостойкости. Часть 2. Прибор Мартиндейла для испытания истиранием) |

[6] | ISO 5725-1 | Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions - Technical corrigendum 1 (Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Общие принципы и определения) |

[7] | ISO 5725-2 | Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method (Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения) |

[8] | ISO 8388 | Knitted fabrics - Types - Vocabulary (Трикотажные материалы. Типы. Словарь) |

[9] | ISO 9092:2019 | Nonwovens - Vocabulary (Текстиль. Нетканые материалы. Определение) |

[10] | ISO 23733 | Textiles - Chenille yarns - Test method for the determination of linear density (Текстиль. Синельная нить. Метод испытания для определения линейной плотности) |

[11] | EN 14465 | Textiles - Upholstery fabrics - Specification and methods of test (Текстильные материалы. Обивочные ткани. Технические требования и методы испытания) |

УДК 677.074.017.822 | МКС 59.080.30 | IDT |

Ключевые слова: материалы текстильные, метод Мартиндейла, момент разрушения, одежда, испытания, испытание на истирание, стойкость к истиранию | ||

Электронный текст документа

и сверен по:

М.: ФГБУ "РСТ", 2023