МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

35106—

2024

Техника пожарная

БАЛЛОНЫ МАЛОЛИТРАЖНЫЕ ДЛЯ ДЫХАТЕЛЬНЫХ АППАРАТОВ И САМОСПАСАТЕЛЕЙ СО СЖАТЫМ ВОЗДУХОМ (СО СЖАТЫМ КИСЛОРОДОМ)

Общие технические требования.

Методы испытаний

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 35106—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий» (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 274 «Пожарная безопасность»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2024 г. № 176-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 ноября 2024 г. № 1697-ст межгосударственный стандарт ГОСТ 35106—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2025 г. с правом досрочного применения

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 35106—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Общие технические требования.........................................................3

4.1 Требования назначения............................................................3

4.2 Конструктивные требования.........................................................4

4.3 Требования надежности............................................................4

4.4 Требования стойкости к внешним воздействиям........................................4

5 Требования к содержанию эксплуатационной документации на баллон.........................5

6 Требования к комплектности............................................................6

7 Требования к внешнему виду, маркировке и упаковке.......................................6

8 Требования по освидетельствованию баллона.............................................6

9 Требования безопасности..............................................................6

10 Требования к сырью, материалам и комплектующим.......................................7

11 Требования охраны окружающей среды..................................................7

12 Методы испытаний...................................................................7

12.1 Условия испытаний...............................................................7

12.2 Средства измерений и испытательное оборудование...................................8

12.3 Проведение испытаний............................................................8

III

ГОСТ 35106—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Техника пожарная

БАЛЛОНЫ МАЛОЛИТРАЖНЫЕ ДЛЯ ДЫХАТЕЛЬНЫХ АППАРАТОВ И САМОСПАСАТЕЛЕЙ СО СЖАТЫМ ВОЗДУХОМ (СО СЖАТЫМ КИСЛОРОДОМ)

Общие технические требования. Методы испытаний

Fire fighting equipment. The small size cylinders for breathing apparatuses and escape respirators with compressed air (compressed oxygen). General technical requirements. Test methods

Дата введения — 2025—11—01 с правом досрочного применения

1 Область применения

Настоящий стандарт распространяется на малолитражные баллоны (далее по тексту — баллоны) вместимостью не более 12,0 дм3, рассчитанные на рабочее давление не более 30,0 МПа (306 кгс/см2) и предназначенные для использования в составе дыхательных аппаратов (самоспасателей) со сжатым воздухом с открытым циклом дыхания и дыхательных аппаратов со сжатым кислородом с замкнутым циклом дыхания для пожарных.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ Р 2.1021) Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 12.2.052 Система стандартов безопасности труда. Оборудование, работающее с газообразным кислородом. Общие требования безопасности

ГОСТ 166 (ИСО 3599—76) Штангенциркуль. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5583 (ИСО 2046-76) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 67092) Вода дистиллированная. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 9150 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

Л Утратил силу на территории Российской Федерации. С 01.03.2024, действует ГОСТ Р 2.102—2023.

2) Утратил силу на территории Российской Федерации. С 01.07.2021, действует ГОСТ Р 58144—2018.

Издание официальное

1

ГОСТ 35106—2024

ГОСТ 9909 Основные нормы взаимозаменяемости. Резьба коническая вентилей и баллонов для газов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24997 (ИСО 1502:1996) Калибры для метрической резьбы. Допуски

ГОСТ 24998 Калибры для конической резьбы вентилей и баллонов для газов. Допуски

ГОСТ 33530 (ISO 6789:2003) Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации www.easc.by или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать стандарт, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аппарат дыхательный со сжатым воздухом с открытым циклом дыхания; ДАСВ: Автономный изолирующий резервуарный аппарат, в котором запас воздуха хранится в баллонах в сжатом состоянии,

Примечание — При работе аппарата вдох осуществляется из баллонов, а выдох в атмосферу.

3.2 аппарат дыхательный со сжатым кислородом с замкнутым циклом дыхания; ДАСК: Автономный изолирующий регенеративный аппарат, в котором газовая дыхательная смесь создается за счет регенерации выдыхаемой газовой смеси путем поглощения химическим веществом из нее диоксида углерода и добавления кислорода из имеющегося в аппарате малолитражного баллона, после чего регенерированная газовая дыхательная смесь поступает на вдох.

3.3 самоспасатель со сжатым воздухом: Средство индивидуальной защиты органов дыхания и зрения, предназначенное для защиты пожарного при выходе из непригодной для дыхания среды при отказе штатного ДАСВ (ДАСК), в котором весь запас воздуха хранится в баллоне в сжатом состоянии.

3.4 баллон: Сосуд, имеющий одну горловину с резьбой для установки вентиля и предназначенный для хранения, транспортирования и использования сжатого воздуха (сжатого кислорода).

3.5 металлический баллон: Баллон, изготовленный из металла или металлического сплава.

3.6 металлокомпозитный баллон: Многослойный баллон, в котором внутренний слой выполнен в виде металлической герметизирующей оболочки (лейнера), а остальные слои — из композиционных материалов.

3.7 композитный баллон: Многослойный баллон, в котором внутренний слой выполнен в виде полимерной герметизирующей оболочки (лейнера), а остальные слои — из композиционных материалов.

3.8 лейнер: Внутренняя металлическая или полимерная герметизирующая оболочка металлокомпозитного или композитного баллона, которая может нести часть нагрузки.

3.9 композиционный материал (композит): Сплошной продукт, состоящий из двух или более материалов, отличных друг от друга по форме и/или фазовому состоянию, и/или химическому составу, и/или свойствам, скрепленных, как правило, физической связью и имеющих границу раздела между обязательным материалом (матрицей) и ее наполнителями, включая армирующие наполнители.

3.10 армирующие материалы: Материалы неоднородного строения (стеклянные, арамидные или углеродные нити, ленты и т. п.), входящие в состав композиционного материала.

3.11 связующее: Реактопласты или термопласты, входящие в состав композиционного материала, обеспечивающие монолитность композита и используемые для соединения армирующих материалов.

2

ГОСТ 35106—2024

3.12 вместимость баллона: Объем внутренней полости баллона, определяемый по заданным в чертежах номинальным размерам или гидравлическим методом.

3.13 рабочее давление: Максимальное избыточное давление воздуха (кислорода) в баллоне при нормальной эксплуатации аппарата дыхательного или самоспасателя.

3.14 минимальное давление: Минимальное избыточное давление воздуха (кислорода) в баллоне, обеспечивающее стабильную работу аппарата дыхательного и составляющее 1,0 МПа.

3.15 давление разрушения: Максимальное избыточное давление, достигаемое при испытании баллона или лейнера и вызывающее их разрушение.

3.16 разрушение баллона: Утрата баллоном способности выдерживать внутреннее давление, сопровождающаяся потерей целостности.

3.17 пробное давление: Давление, при котором проводят гидравлическое испытание баллона на прочность.

3.18 газопроницаемость: Свойство материалов стенки композитного баллона пропускать газ при перепаде давления.

3.19 освидетельствование баллона: Периодический контроль технического состояния баллона, находящегося в эксплуатации.

3.20 срок службы баллона: Продолжительность эксплуатации баллона в календарных годах, исчисляемая с даты первой установки вентиля в баллон, в течение которой баллон эксплуатируется без снижения потребительских качеств при соблюдении условий и режимов эксплуатации, определенных изготовителем в конструкторской и эксплуатационной документации.

3.21 срок хранения баллона: Календарная продолжительность хранения баллона до первой установки вентиля на складе производителя, поставщика и/или организации, осуществляющей установку (монтаж) вентиля в баллон.

3.22 специализированная организация: Организация, имеющая лицензию уполномоченного на ее выдачу органа государства-члена ЕАЭС на право проведения экспертизы промышленной безопасности технических устройств (эксплуатация, техническое освидетельствование и диагностирование сосудов и баллонов высокого давления).

3.23 коэффициент запаса прочности: Отношение давления разрушения баллона к рабочему давлению.

3.24 герметичность: Свойство баллона не пропускать газ или жидкость через стенки и соединение с вентилем.

3.25 безосколочное разрушение баллона: Вид разрушения баллона, при котором баллон остается единым фрагментом.

Примечание — Отделение некоторых волокон внешнего материала баллона браковочным признаком не является.

4 Общие технические требования

4.1 Требования назначения

4.1.1 Методы и результаты расчетов напряженно-деформированного состояния элементов конструкции баллона должны подтверждать требуемую прочность, циклическую долговечность и несущую способность баллона.

Проверку следует проводить по 12.3.3.

4.1.2 Коэффициент запаса прочности баллона по давлению разрушения для начальной стадии эксплуатации (исходная прочность) должен быть:

- не менее 2,4 для баллонов металлических,

- не менее 2,6 для баллонов металлокомпозитных,

- не менее 3,0 для баллонов композитных.

Проверку следует проводить по 12.3.9.

4.1.3 Коэффициент запаса прочности баллона по давлению разрушения после внешних воздействий должен быть:

- не менее 2,2 для металлических и металлокомпозитных баллонов,

- не менее 2,6 для композитных баллонов.

Проверку следует проводить по 12.3.19, 12.3.20.

3

ГОСТ 35106—2024

4.1.4 Газопроницаемость композитного баллона после внешних воздействий должна быть не более 0,5 мл/ч на 1,0 дм3 вместимости баллона.

Проверку следует проводить по 12.3.20.

4.1.5 Баллон должен быть прочным при пробном (гидравлическом) давлении, равном не менее 1,5 рабочего давления.

Проверку следует проводить по 12.3.7.

4.1.6 Баллон после испытаний на прочность должен быть герметичным при пневматическом давлении, равном рабочему давлению.

Проверку следует проводить по 12.3.8.

4.1.7 Баллон должен сохранять прочность и герметичность в течение не менее (500хТ) циклов нагружений (заправок воздухом или кислородом) от минимального 1,0 МПа до рабочего давления и не менее Т циклов нагружений от рабочего до пробного давления.

Примечание — Т — срок службы баллона в годах.

Проверку следует проводить по 12.3.10.

4.2 Конструктивные требования

4.2.1 Баллон должен иметь следующие основные параметры:

- длина — не более 600 мм;

- наружный диаметр — не более 200 мм;

Проверку следует проводить по 12.3.5.

4.2.2 Горловина баллона должна иметь внутреннюю коническую резьбу W 19,2 по ГОСТ 9909 или метрическую резьбу М 18x1,5 по ГОСТ 9150.

Проверку следует проводить по 12.3.6.

4.2.3 Резьба горловины баллона должна быть устойчивой к 10-кратному монтированию и демонтированию вентиля.

Проверку следует проводить по 12.3.11.

4.2.4 Соединение закладного элемента, где имеется горловина с резьбой с корпусом баллона композитного, должно быть устойчивым к многократному (не менее Т раз) реверсивному нагружению крутящим моментом.

Проверку следует проводить по 12.3.12.

4.3 Требования надежности

4.3.1 Срок службы баллона, указанный в эксплуатационной документации, должен быть не менее 15 лет.

Примечание — При отсутствии в эксплуатационной документации сведений о сроке службы, срок службы баллона устанавливают равным минимальному по данному стандарту — 15 лет.

Проверку следует проводить по 12.3.1.

4.3.2 Срок хранения баллона, указанный в эксплуатационной документации, должен быть не менее 12 мес.

Проверку следует проводить по 12.3.1.

4.4 Требования стойкости к внешним воздействиям

4.4.1 Баллон должен быть рассчитан на применение при температуре окружающей среды от минус 50 °C до 60 °C, относительной влажности воздуха (95 ± 5) % (при температуре (35 ± 2) °C).

Проверку следует проводить по 12.3.1.

4.4.2 Баллон должен сохранять герметичность, целостность наружной поверхности и надписей на ней после воздействия климатических факторов:

- температуры (60 ± 3) °C в течение (4,0 ± 0,1) ч;

- температуры минус (50 ± 3) °C в течение (4,0 ± 0,1) ч;

- температуры (35 ± 2) °C при относительной влажности воздуха (90 ± 5) % в течение (24 ± 1) ч.

Проверку следует проводить по 12.3.16.

4.4.3 Баллон должен сохранять герметичность, целостность наружной поверхности и надписей на ней после пребывания в газовоздушной среде с температурой (200 ± 20) °C в течение (60 ± 1) с.

4

ГОСТ 35106—2024

Проверку следует проводить по 12.3.17.

4.4.4 Баллон должен сохранять прочность, герметичность, целостность наружной поверхности и надписей на ней после воздействия открытого пламени с температурой (800 ± 50) °C в течение (15 ± 1) с.

Проверку следует проводить по 12.3.18.

4.4.5 Баллон должен разрушаться безосколочно при пробитии его пулей.

Проверку следует проводить по 12.3.21.

4.4.6 Баллон должен сохранять прочность и герметичность, а также циклическую долговечность после удара, вызванного свободным падением баллона с высоты (2,0 ± 0,1) м, о плоскую плиту и о боек после пребывания в газовоздушной среде с температурой минус (20 ± 2) °C в течение (60 ± 1) мин.

Проверку следует проводить по 12.3.13.

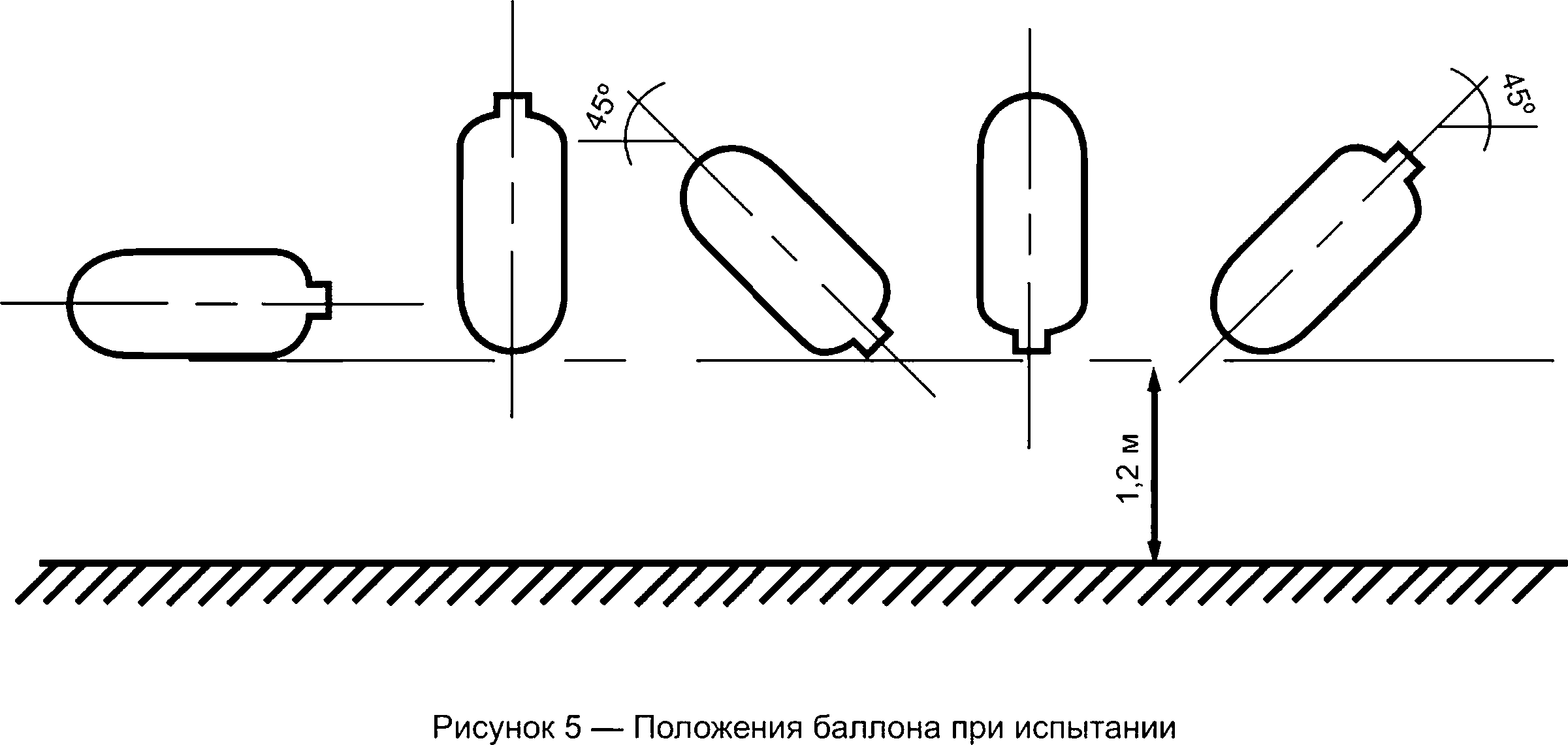

4.4.7 Баллон должен сохранять прочность и герметичность, а также циклическую долговечность после свободного падения в пяти различных положениях с высоты (1,2 ± 0,1) м.

Проверку следует проводить по 12.3.14, 12.3.15.

5 Требования к содержанию эксплуатационной документации на баллон

Эксплуатационная документация на баллоны должна быть на русском языке, а также официальных языках государств-членов ЕАЭС, на территории которых реализуются баллоны, при наличии соответствующих требований в законодательстве государств-членов ЕАЭС, и оформлена по ГОСТ 2.102.

В паспорте и руководстве по эксплуатации на баллон должны содержаться следующие сведения:

- данные об изготовителе (наименование изготовителя, юридический адрес, телефон, факс, адрес электронной почты);

- наименование (условное обозначение) баллона;

- газовая среда, для которой предназначен баллон;

- номер чертежа баллона;

- заводской номер баллона и дата (год и месяц) изготовления;

- номер партии, к которой относится баллон;

- рабочее давление в баллоне — МПа, кгс/см2 или бар;

- пробное гидравлическое давление — МПа, кгс/см2 или бар;

- вместимость;

- масса;

- габаритные размеры;

- размер резьбы в горловине баллона;

- материал уплотнения горловины баллона;

- порядок обезжиривания внутренних поверхностей лейнера (баллона) и горловины (для баллонов, предназначенных для наполнения кислородом);

- крутящий момент, необходимый для установки вентиля в баллон;

- допустимое количество циклов наполнения баллона;

- расчетный срок службы баллона;

- срок хранения баллона;

- срок (периодичность) освидетельствования;

- условия эксплуатации;

- критерии отбраковки баллона;

- правила и порядок технического освидетельствования баллона;

- свидетельство о приемке изделия;

- гарантии изготовителя (поставщика);

- требования безопасности;

- таблица для отметок о периодическом освидетельствовании баллонов;

- тип установленного вентиля;

- таблица для отметок об установке вентилей и о проверке герметичности соединений вентиль— баллон;

- таблица данных о количестве ежегодных заправок баллона;

- сведения об утилизации баллона.

Примечание — Допускается паспорт и руководство по эксплуатации объединять в единый документ.

Проверку следует проводить по 12.3.1.

5

ГОСТ 35106—2024

6 Требования к комплектности

В комплект баллона должны входить:

- баллон;

- заглушка для защиты резьбы и внутренней поверхности баллона;

- эксплуатационная документация (паспорт и руководство по эксплуатации);

- упаковочная тара.

Проверку следует проводить по 12.3.2.

7 Требования к внешнему виду, маркировке и упаковке

7.1 Наружная поверхность баллона, предназначенного для наполнения воздухом, должна иметь желтый или серый цвет.

Примечание — Рекомендуется наносить на баллон световозвращающее или светящееся в темноте (люминесцентное) покрытие.

Проверку следует проводить по 12.3.2.

7.2 Наружная поверхность баллона, предназначенного для наполнения кислородом, должна иметь голубой цвет.

Проверку следует проводить по 12.3.2.

7.3 Баллон должен иметь маркировку, содержащую следующие данные:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение баллона;

- номер баллона;

- дату (месяц и год) изготовления и год следующего освидетельствования;

- массу порожнего баллона, кг;

- рабочее давление, МПа, кгс/см2 или бар;

- пробное гидравлическое давление, МПа, кгс/см2 или бар;

- вместимость, л;

- обозначение резьбы горловины баллона;

- клеймо изготовителя.

На цилиндрической части баллона должны быть нанесены следующие надписи на русском языке, а также официальных языках государств-членов ЕАЭС, на территории которых реализуются баллоны, при наличии соответствующих требований в законодательстве государств-членов ЕАЭС:

- «Воздух», «Рабочее давление ... кгс/см2, МПа» (для баллона, предназначенного для наполнения воздухом);

- «Кислород», «Рабочее давление ... кгс/см2, МПа» (для баллона, предназначенного для наполнения кислородом).

Проверку следует проводить по 12.3.2.

7.4 Маркировка баллона должна быть четкой, не допускающей неоднозначного толкования.

Проверку следует проводить по 12.3.2.

7.5 Баллон следует поставлять потребителю в упаковке, предохраняющей изделие от механических повреждений при транспортировке.

Проверку следует проводить по 12.3.2.

8 Требования по освидетельствованию баллона

Периодичность освидетельствования баллона должна составлять:

- для металлических и металлокомпозитных баллонов — не менее одного раза в 5 лет;

- для композитных баллонов— не менее одного раза в 3 года.

Проверку следует проводить по 12.3.1, 12.3.2.

9 Требования безопасности

9.1 Эксплуатацию баллона в составе дыхательного аппарата или самоспасателя необходимо проводить в соответствии с эксплуатационной документацией на баллон.

6

ГОСТ 35106—2024

9.2 Испытания баллонов необходимо проводить с учетом требований инструкции по технике безопасности, утвержденной на предприятии — изготовителе баллонов или в испытательном центре. После завершения испытаний внутренние поверхности лейнера (баллона) и горловины баллонов, предназначенных для наполнения кислородом, должны быть обезжирены в соответствии с ГОСТ 12.2.052.

9.3 Сжатый воздух, предназначенный для заполнения баллонов аппаратов дыхательных и самоспасателей, не должен содержать вредных примесей, превышающих предельно допустимые концентрации, приведенные в таблице 1.

Таблица 1

Наименование показателя | Значение |

Содержание оксида углерода, не более | 15 мл/м3 |

Содержание масла, не более | 0,5 мг/м3 |

Содержание диоксида углерода, не более | 500 мл/м3 |

Влагосодержание (при давлении от 19,6 до 30,0 МПа), не более | 25 мг/м3 |

9.4 Газообразный медицинский кислород по ГОСТ 5583, предназначенный для наполнения баллонов аппаратов дыхательных со сжатым кислородом, должен соответствовать требованию, приведенному в таблице 2.

Таблица 2

Наименование вещества | Наименование показателя | Значение |

Газообразный медицинский кислород по ГОСТ 5583 | Объемная доля кислорода, %, не менее | 99,5 |

10 Требования к сырью, материалам и комплектующим

10.1 Все материалы, комплектующие и полуфабрикаты, используемые при изготовлении баллона, должны соответствовать конструкторской документации и иметь документы о качестве, выданные их изготовителями.

Проверку следует проводить по 12.3.1.

10.2 Все материалы, используемые при изготовлении баллона, не должны образовывать гальванических пар, должны быть совместимы между собой и с заправляемым в них газом и сохранять работоспособность в интервале температур окружающего воздуха от минус 50 °C до 60 °C.

Проверку следует проводить по 12.3.1.

10.3 Стали и алюминиевые сплавы, используемые при изготовлении баллона, должны быть коррозионностойкими.

Проверку следует проводить по 12.3.4.

11 Требования охраны окружающей среды

11.1 При хранении или применении баллоны не должны выделять в окружающую среду опасные для здоровья вещества.

11.2 Утилизацию баллонов проводят согласно положениям руководства по эксплуатации баллонов.

12 Методы испытаний

12.1 Условия испытаний

12.1.1 Испытания проводят при нормальных климатических условиях по требованиям ГОСТ 15150: - температура от 15 °C до 35 °C;

- относительная влажность от 45 % до 75 %;

- атмосферное давление от 86 до 106 кПа.

7

ГОСТ 35106—2024

Данные требования относятся ко всем пунктам методов испытаний, кроме специально оговоренных.

12.1.2 Для проведения всех видов испытаний одного типа баллона требуется 8 баллонов и 1 лейнер (для баллонов металлокомпозитных и композитных).

Проверку по каждому виду испытаний проводят на одном из восьми баллонов, за исключением специально оговоренных случаев.

При получении отрицательного результата при любом виде испытаний данный вид испытаний повторяют на удвоенном количестве баллонов (за исключением сертификационных испытаний). При получении отрицательного результата на повторных испытаниях партию баллонов бракуют.

12.2 Средства измерений и испытательное оборудование

12.2.1 Средства измерений, применяемые при испытаниях, должны быть поверены в установленном порядке.

12.2.2 Испытательное оборудование, воспроизводящее нормированные внешние воздействующие факторы и (или) нагрузки, должно быть аттестовано в установленном порядке.

12.2.3 Для проведения испытаний допускается применять средства измерений, не приведенные в настоящем стандарте, соответствующие требованиям 12.2.1 и 12.2.2, имеющие аналогичные метрологические характеристики.

12.3 Проведение испытаний

12.3.1 Проверка технической и эксплуатационной документации на баллон

Результат проверки считается положительным, если при рассмотрении технической и эксплуатационной документации на баллон, установлено соответствие ее содержания требованиям настоящего стандарта.

12.3.2 Проверка внешнего вида, комплектности, маркировки и упаковки баллона

Результат проверки считают положительным, если визуально определено, что внешний вид, комплектность, маркировка и упаковка баллона соответствуют требованиям настоящего стандарта.

12.3.3 Проверка методов и результатов расчета напряженно-деформированного состояния элементов конструкции баллона

Методы и результаты расчетов напряженно-деформированного состояния элемента конструкции баллона, подтверждающие его требуемую прочность, циклическую долговечность и несущую способность, должны быть согласованы со специализированной организацией, имеющей лицензию уполномоченного на ее выдачу органа государства-члена ЕАЭС на право проведения экспертизы промышленной безопасности технических устройств.

12.3.4 Проверка коррозионной стойкости сталей и алюминиевых сплавов

12.3.4.1 Испытание проводят приложением постоянной растягивающей нагрузки на образцы (пластины) размером 150x100 мм, толщиной от 0,5 до 3,0 мм, вырезанные из металлических лейнеров или баллонов, или на лейнеры и баллоны в течение 45 сут. Нагрузку выбирают такой, чтобы испытательные напряжения в образцах или в баллонах составляли для сталей 90 %, для алюминиевых сплавов 75 % от нормированного предела текучести сталей или алюминиевых сплавов, используемых в лейнере или баллоне.

12.3.4.2 Перед испытаниями поверхность образцов должна быть очищена и обезжирена. Поверхность испытуемых образцов металлов и сплавов не должна иметь видимых дефектов, таких как царапины, включения, трещины, точки и поры. Выбор средства очистки и обезжиривания зависит от испытуемого материала. Для обезжиривания следует использовать только такие средства, которые не оказывают воздействия на поверхность испытуемого образца. После обезжиривания допускается брать образцы только за торцы руками в хлопчатобумажных перчатках. Коррозионная среда должна состоять из 3 %-ного раствора хлористого натрия по ГОСТ 4233 в дистиллированной воде по ГОСТ 6709. Для маркировки образцов применяют клеймение или нанесение лакокрасочного покрытия в местах, не влияющих на оценку испытаний.

12.3.4.3 Результат испытаний считают положительным, если после выдержки образцов или баллонов в коррозионной среде их предел текучести снизился не более, чем на 10 % по сравнению с изначальным пределом текучести (для образца) или фактическим давлением разрушения (для баллона, лейнера).

8

ГОСТ 35106—2024

12.3.5 Проверка габаритных размеров баллона

Проверку проводят на трех баллонах.

12.3.5.1 Средства измерений:

- штангенциркуль по ГОСТ 166;

- линейка по ГОСТ 427.

12.3.5.2 Проведение испытаний

Диаметр баллона измеряют с помощью штангенциркуля, а длину — с помощью линейки.

Примечание — Допускается использование для измерения длины баллона штангенциркуля с верхним пределом измерений 1000 мм и ценой деления 1 мм.

12.3.5.3 Результаты проверки

Результат проверки считают положительным, если выполнены требования 4.2.1 и технической документации на баллон.

12.3.6 Проверка резьбы в горловине баллона

Проверку проводят на трех баллонах.

12.3.6.1 Сущность метода испытаний

Проверка размера резьбы горловины баллона.

12.3.6.2 Средства измерений:

- резьбовые калибры по ГОСТ 24998 или ГОСТ 24997.

12.3.6.3 Проведение испытаний

Резьбу горловины баллона проверяют с использованием калибров для конической резьбы по ГОСТ 24998 или для метрической резьбы по ГОСТ 24997.

12.3.6.4 Результаты проверки

Результат проверки считают положительным, если выполнены требования 4.2.2.

12.3.7 Проверка прочности баллона пробным гидравлическим давлением

Проверку проводят на трех баллонах.

12.3.7.1 Сущность метода испытаний

Определение устойчивости баллона к потере герметичности при создании в баллоне гидравлического избыточного давления, равного 1,5 рабочего давления.

12.3.7.2 Испытательное оборудование:

- установка для проведения гидравлических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и погрешностью измерений не ниже 1;

12.3.7.3 Средства измерений:

- весы, класс точности III (средний) и более;

- секундомер, класс точности II.

12.3.7.4 Проведение испытаний

Перед проведением испытаний проверяют вместимость баллонов.

Определяют массу пустого баллона путем взвешивания его на весах. Затем баллон полностью заполняют водой и вновь взвешивают на весах. Вместимость баллона определяют как разность массы заполненного баллона и массы пустого баллона.

Баллон подвергают испытанию пробным давлением, равным 1,5 рабочего давления, с превышением не более 5 %. Давление должно подниматься со скоростью от 0,5 до 1,5 МПа/с. Время выдержки под пробным давлением должно составлять не менее 5 мин. После выдержки баллона под давлением и сброса давления осматривают баллон на наличие повреждений, вновь определяют вместимость баллона и сравнивают ее с вместимостью баллона до испытания.

12.3.7.5 Результат испытаний

Результат испытаний считают положительным, а баллон прочным, если после выдержки баллона под пробным давлением он не разрушился, на баллоне отсутствуют трещины, видимые деформации, течи, капли влаги на внешней поверхности, при этом вместимость баллона увеличилась не более чем на 5 %.

12.3.8 Проверка герметичности баллона пневматическим давлением

Проверку проводят на трех баллонах.

12.3.8.1 Сущность метода испытаний

Определение устойчивости баллона к потере герметичности при создании в баллоне пневматического давления, равного рабочему давлению.

9

ГОСТ 35106—2024

12.3.8.2 Средства измерений:

- секундомер, класс точности II.

12.3.8.3 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой.

12.3.8.4 Проведение испытаний

Баллон заправляют воздухом до давления, равного рабочему давлению.

Баллон со сжатым воздухом полностью погружают в емкость с водой. Время выдержки баллона в емкости с водой должно быть не менее 5 мин (для баллонов металлического и металлокомпозитного) и не менее 10 мин (для баллона композитного).

12.3.8.5 Результат испытаний

Результат испытания считают положительным, а баллон герметичным, если во время выдержки баллона под давлением в емкости с водой не происходит отделение пузырьков воздуха от поверхности баллона и (или) из резьбового соединения.

12.3.9 Проверка коэффициента запаса прочности баллона по давлению разрушения для начальной стадии эксплуатации

12.3.9.1 Сущность метода испытаний

Проверка величины запаса прочности баллона путем определения значения давления и характера разрушения баллона, не имеющего срока эксплуатации, при создании в нем гидравлического разрушающего давления.

12.3.9.2 Испытательное оборудование:

- установка для проведения гидравлических разрушающих испытаний, имеющая в составе манометр с верхним пределом измерений до 160 МПа и классом точности не ниже 1;

12.3.9.3 Средства измерений:

- секундомер, класс точности II.

12.3.9.4 Проведение испытаний

Установкой создают в баллоне гидравлическое давление, приводящее его к разрушению. Скорость создания давления при этом должна быть в диапазоне от 0,5 до 1,5 МПа/с. Значение давления, при котором разрушился баллон фиксируют, проводят осмотр баллона на предмет определения характера его разрушения и рассчитывают коэффициент запаса прочности баллона.

12.3.9.5 Результат испытаний

Результат испытания считают положительным, если при осмотре баллона установлено, что фактическое значение коэффициента запаса прочности баллона по давлению разрушения соответствует требованиям 4.1.2 (для соответствующего типа баллона). Разрушение баллона должно быть безоско-лочным.

12.3.10 Проверка циклической долговечности баллона

12.3.10.1 Сущность метода испытаний

Проверка циклической долговечности баллона путем определения прочности и герметичности баллона, значения давления и характера его разрушения при создании в баллоне гидравлического разрушающего давления, после циклического создания в баллоне рабочего и пробного давления.

12.3.10.2 Испытательное оборудование:

- установка для проведения гидравлических разрушающих испытаний, имеющая в составе манометр с верхним пределом измерений до 160 МПа и классом точности не ниже 1;

- установка для проведения гидравлических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и погрешностью измерений не ниже 1;

- установка для проведения циклических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и классом точности не ниже 1.

12.3.10.3 Средства измерений:

- секундомер, класс точности II.

12.3.10.4 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой.

10

ГОСТ 35106—2024

12.3.10.5 Проведение испытаний

Баллон подвергают испытанию гидравлическим давлением, создавая 500><Т циклов нагружения (Т — срок службы баллона в годах) от 1,0 МПа (10 кгс/см2) до рабочего давления с превышением не более 5 %, причем через каждые 500 циклов проводят нагружение пробным (гидравлическим) давлением.

Частота нагружений — не более 10 циклов в 1 мин.

По окончании циклических испытаний баллон по 12.3.7 гидравлическим давлением проверяют на прочность и по 12.3.8 пневматическим давлением на герметичность, а затем проводят разрушение баллона созданием в нем гидравлического давления.

Значение давления, при котором разрушился баллон фиксируют, проводят осмотр баллона, определяя характер его разрушения и рассчитывают коэффициент запаса его прочности.

12.3.10.6 Результат испытаний

Результат испытания считают положительным, если во время циклических испытаний баллон не разрушился; при гидравлическом испытании пробным давлением определено, что баллон остался прочным, при пневматическом испытании — герметичным, а при проведении разрушающего испытания баллона разрушение баллона произошло при давлении, соответствующем давлению для определения коэффициента запаса прочности баллона по давлению разрушения для начальной стадии эксплуатации (в соответствии с 4.1.2). Разрушение баллона должно быть безосколочным.

12.3.11 Проверка устойчивости резьбы горловины баллона к многократному монтированию и демонтированию вентиля

12.3.11.1 Сущность метода испытаний

Определение сохранения прочности и герметичности резьбового соединения горловины баллона после многократного монтирования и демонтирования вентиля.

12.3.11.2 Испытательное оборудование и средства измерений:

- секундомер, класс точности II;

- динамометрический ключ по ГОСТ 33530.

12.3.11.3 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой.

12.3.11.4 Проведение испытаний

Используя динамометрический ключ проводят монтирование вентиля (или его имитатора) в баллон и его демонтирование, с крутящим моментом, равным (110 ± 3) % от указанного в паспорте (руководстве по эксплуатации) баллона.

Испытание соединения «вентиль—баллон» с метрической резьбой проводят с использованием герметизирующего материала без его замены между циклами, а соединение с конической резьбой проводят с заменой герметизирующего материала после каждого цикла. Количество циклов равно 10.

По окончании испытания проводят визуальный осмотр резьбы баллона и проверку герметичности соединения «вентиль—баллон» при рабочем давлении воздуха в баллоне погружением соединения баллона в емкость с водой.

12.3.11.5 Результат испытаний

Результат испытания считают положительным, если при осмотре резьбы баллона не обнаружено нарушений ее целостности, а при проверке соединения «вентиль—баллон» в воде не происходит отделение пузырьков воздуха в соединении после выдержки в течение не менее 5 мин.

12.3.12 Проверка устойчивости соединения закладного элемента с корпусом композитного баллона к многократному реверсивному нагружению соединения крутящим моментом

12.3.12.1 Сущность метода испытаний

Определение прочности и герметичности композитного баллона после многократного реверсивного нагружения крутящим моментом соединения закладного элемента с корпусом баллона.

12.3.12.2 Испытательное оборудование:

- установка для проведения гидравлических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и погрешностью измерений не ниже 1;

- динамометрический ключ по ГОСТ 33530;

12.3.12.3 Средства измерений:

- секундомер, класс точности II.

11

ГОСТ 35106—2024

12.3.12.4 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой.

12.3.12.5 Проведение испытаний

Баллон закрепляют таким образом, чтобы он не проворачивался при создании крутящего момента. Используя динамометрический ключ, проводят нагружение закладного элемента (без использования резьбы в горловине) не менее Т раз (Т — срок службы баллона в годах) по часовой стрелке и против часовой стрелки крутящим моментом, равным (150 ± 3) % от момента закручивания вентиля, указанного в паспорте.

По окончании испытания проводят визуальный осмотр зоны соединения закладного элемента с корпусом баллона, проверку по 12.3.7 прочности баллона и по 12.3.8 герметичности соединения «закладной элемент — корпус баллона» при рабочем давлении воздуха в баллоне погружением соединения закладного элемента баллона в емкость с водой.

12.3.12.6 Результат испытаний

Результат испытания считают положительным, если при осмотре соединения закладного элемента с корпусом баллона не обнаружено нарушений целостности соединения, при гидравлическом испытании пробным давлением определено, что баллон остался прочным, а при испытании баллона на герметичность в воде не происходит отделение пузырьков воздуха от соединения закладного элемента с корпусом баллона после выдержки в течение 10 мин.

12.3.13 Проверка сохранения прочности, герметичности, циклической долговечности металлического, металлокомпозитного, композитного баллона после удара о конструкции, вызванного падением баллона с высоты (2,0 ± 0,1) м

Проверку проводят на двух баллонах.

12.3.13.1 Испытательное оборудование

- климатическая камера, обеспечивающая поддержание температуры до 30 °C с погрешностью не более ±5 °C;

- установка для проведения гидравлических разрушающих испытаний, имеющая в составе манометр с верхним пределом измерений до 160 МПа и классом точности не ниже 1;

- установка для проведения гидравлических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и погрешностью измерений не ниже 1;

- установка для проведения циклических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и классом точности не ниже 1.

12.3.13.2 Средства измерений:

- секундомер, класс точности II;

- рулетка, номинальной длиной не менее 3 м по ГОСТ 7502.

12.3.13.3 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой;

- испытательная плита;

- боек.

12.3.13.4 Баллоны, оснащенные заглушкой, выдерживают в климатической камере при температуре минус (20 ± 2) °C в течение (60,0 ± 0,1) мин.

12.3.13.5 Испытания проводят путем сброса первого баллона на плоскую плиту, а второго баллона на кромку бойка с высоты (2,0 ± 0,1) м, обеспечивая их свободное падение (начальная скорость равна 0).

Примечание — Испытания по сбросу баллонов должны быть проведены в течение не позднее 5 мин с момента окончания выдержки баллонов при температуре минус (20 ± 2) °C.

12.3.13.6 Боек и плита должны быть изготовлены из стали марки 45 по ГОСТ 1050.

Испытательная плита должна быть толщиной не менее 10 мм, неплоскостность плиты не должна превышать 2 мм. Плита должна лежать на ровном бетонном основании толщиной не менее 100 мм.

12

ГОСТ 35106—2024

12.3.13.7 Испытание баллона на удар о плоскую плиту

Проверка заключается в определении сохранения прочности и герметичности баллона, значения давления и характера разрушения баллона при создании в нем гидравлического разрушающего давления, после удара о плоскую плиту.

Испытательная плита должна иметь плоскую поверхность. Длина и ширина плиты должны быть более длины и диаметра испытываемого баллона.

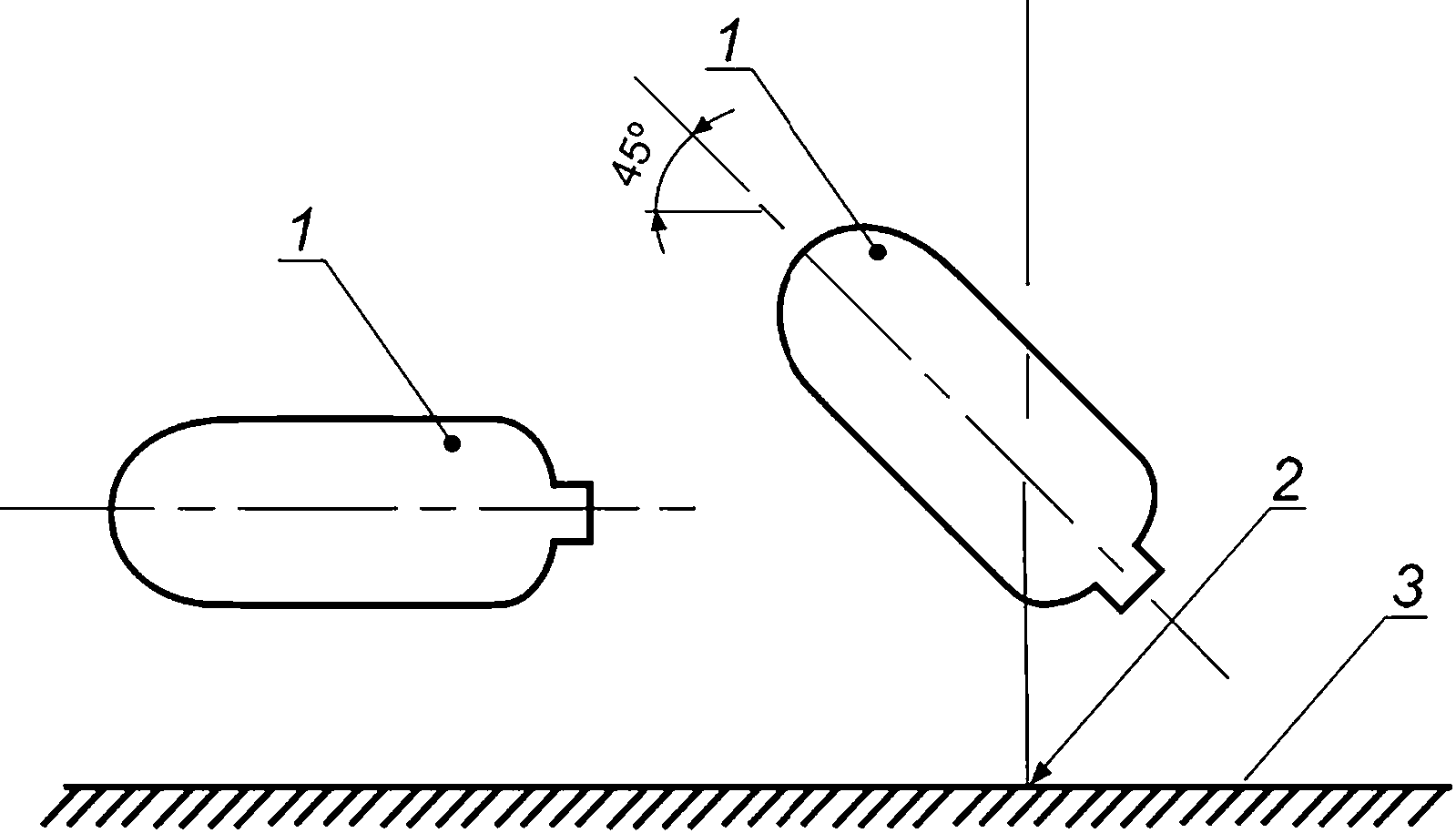

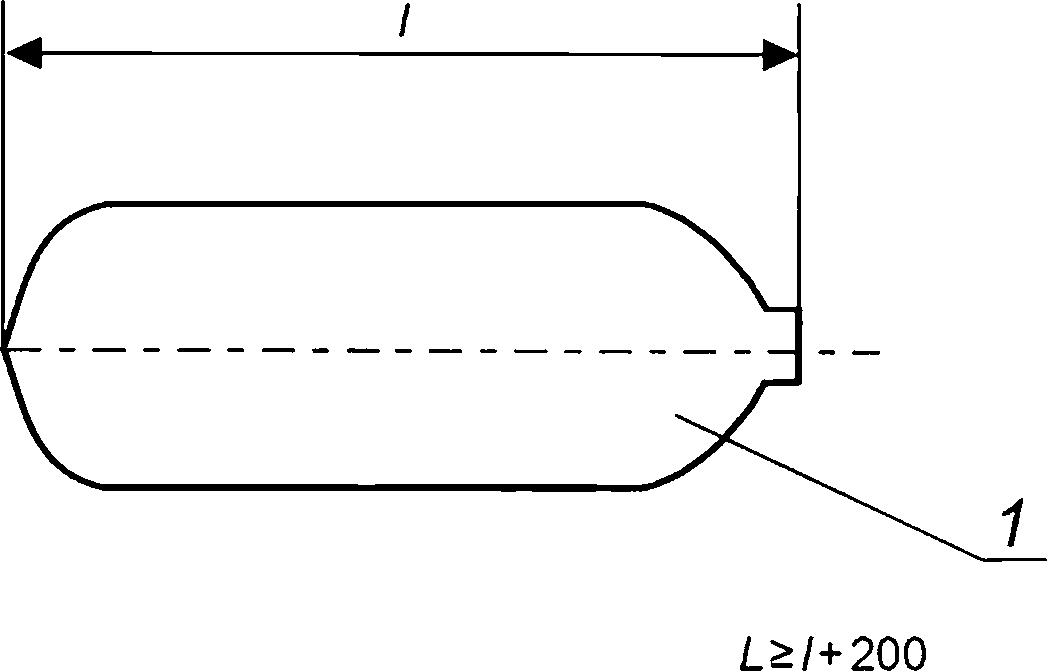

Испытание проводят на первом порожнем баллоне. Баллон располагают горизонтально по отношению к поверхности плиты и сбрасывают с высоты (2,0 ± 0,1) м. Затем этот же баллон располагают под углом (45 ± 5)° между осью баллона и поверхностью плиты, сбрасывают с той же высоты на сферическую поверхность баллона, сопряженную с горловиной/резьбовой втулкой (рисунок 1). Начальная скорость падения равна 0.

7 — испытываемый баллон; 2 — точка соударения; 3 — испытательная плита

Рисунок 1 — Расположение баллона при испытании на удар о плоскую плиту

После сбрасывания баллон подвергают осмотру на наличие повреждений. Если на баллоне выявлены видимые повреждения, превышающие допустимые дефекты, установленные изготовителем баллонов, то баллон считают не выдержавшим испытание.

На баллоне, допущенном к дальнейшему этапу испытания, делается отметка (маркировка) мест повреждения баллона при каждом падении в целях определения влияния повреждений на место и характер последующего разрушения баллона.

Проводят проверку прочности баллона пробным давлением по 12.3.7 и герметичности при рабочем давлении по 12.3.8.

Если баллон выдержал испытания по 12.3.7 и 12.3.8, то баллон подвергают испытанию внутренним гидравлическим давлением, приводящим его к разрушению.

Результат испытания считают положительным, если после ударов и проведения проверок по 12.3.7, 12.3.8 баллон не разрушился, остался прочным и герметичным, а при гидравлическом испытании разрушение баллона произошло при давлении, соответствующем давлению для определения коэффициента запаса прочности баллона по давлению разрушения после внешних воздействий (4.1.3). Разрушение баллона должно быть безосколочным.

12.3.13.8 Испытание баллона на удар о кромку бойка

Проверка заключается в определении величины сохранения прочности и герметичности баллона, значения давления и характера разрушения баллона при создании в нем гидравлического разрушающего давления, после удара баллона о кромку бойка и последующего циклического создания в баллоне рабочего давления.

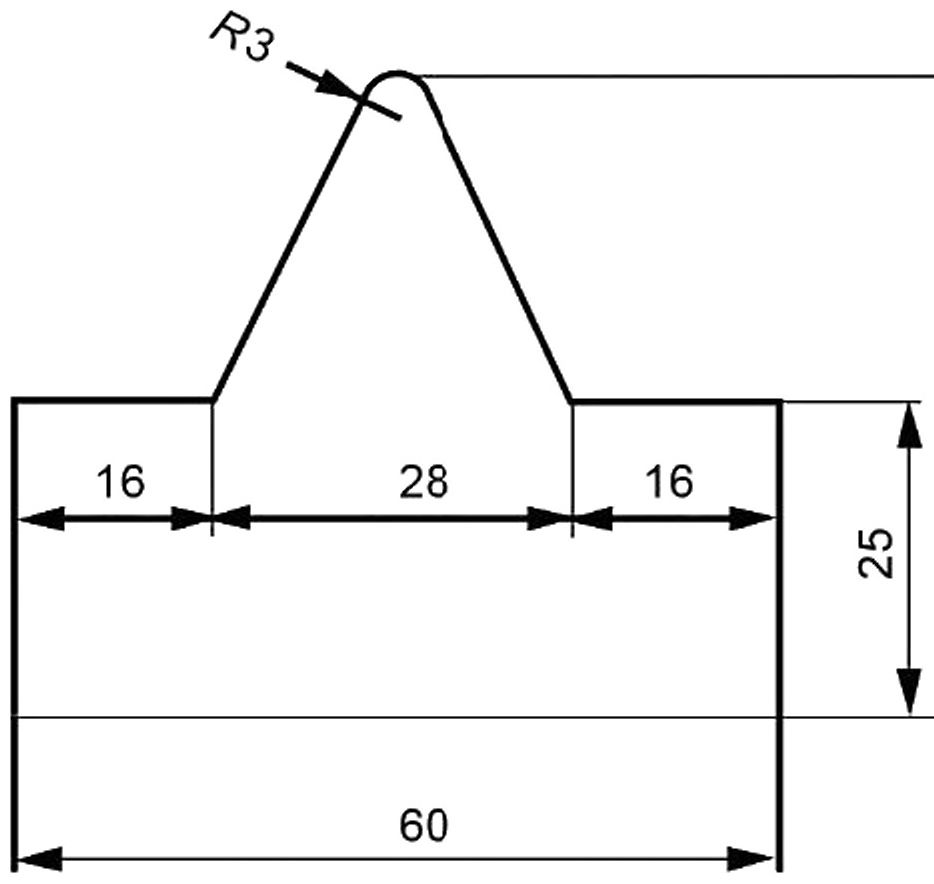

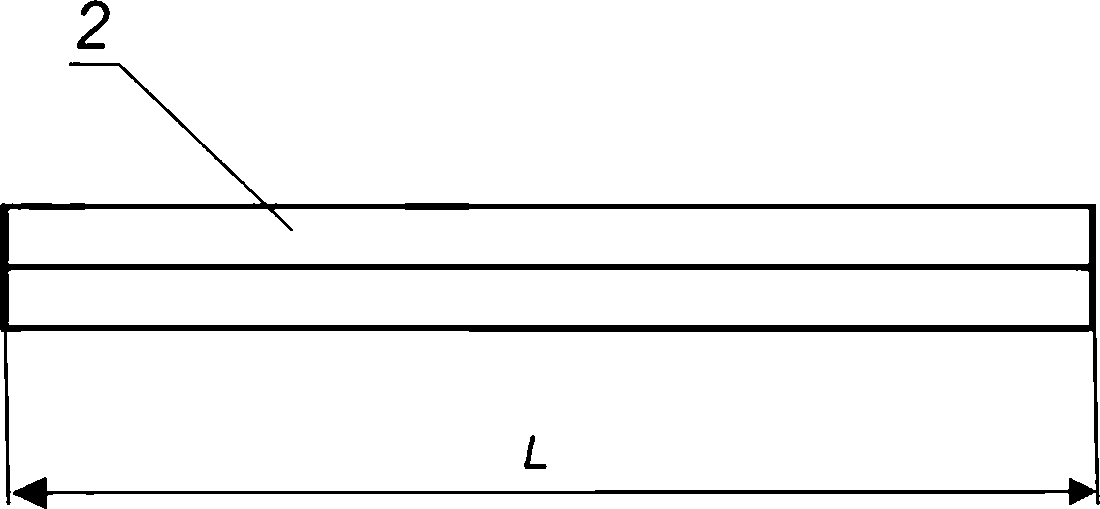

Испытания проводят с использованием бойка, размеры и профиль которого показаны на рисунке 2. Испытательная кромка бойка должна быть скруглена до радиуса 3_0 1 мм. Длина бойка должна превышать длину испытываемого баллона не менее, чем на 200 мм.

13

ГОСТ 35106—2024

Размеры в миллиметрах

Рисунок 2 — Поперечный профиль и размеры бойка

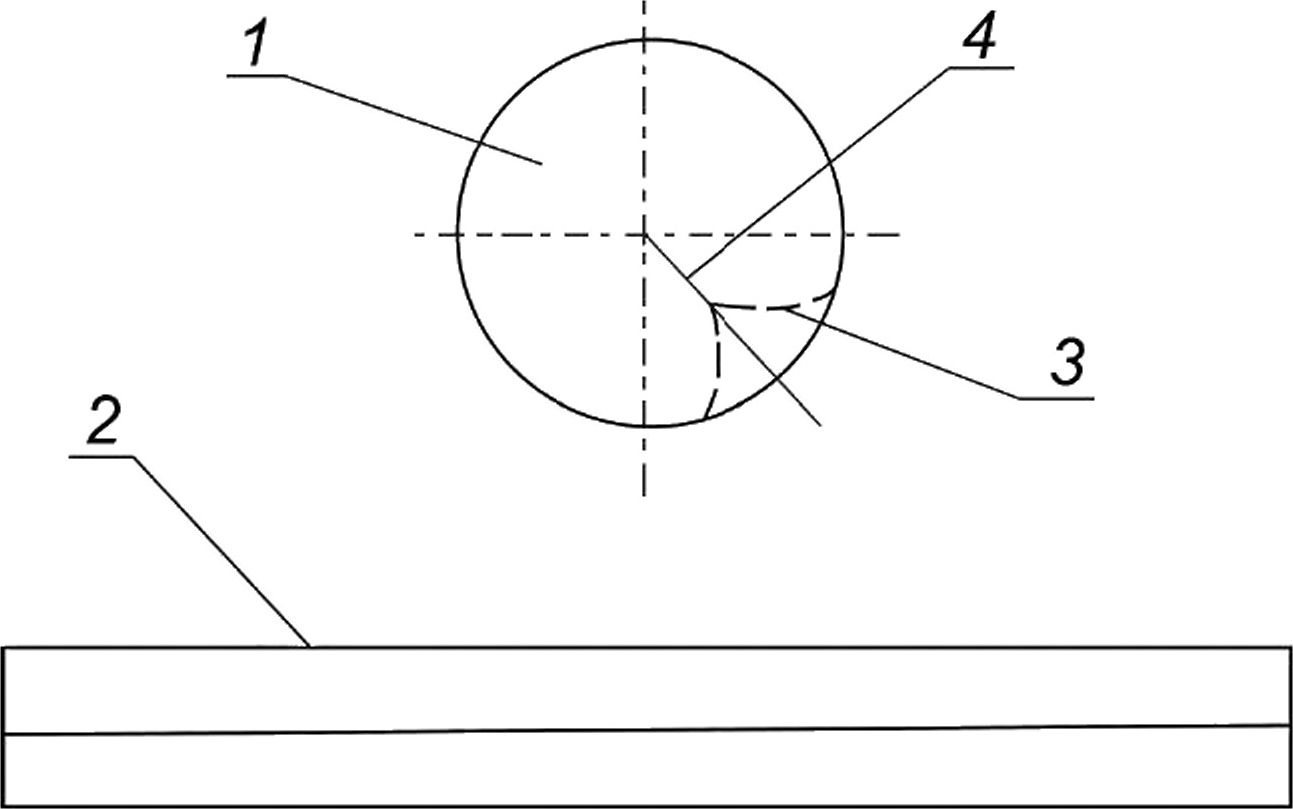

Испытание проводят на втором порожнем баллоне. Баллон располагают таким образом, чтобы его ось была параллельна испытательной кромке бойка, и затем сбрасывают с высоты (2,0 ± 0,1) м (рисунок 3).

7 — испытываемый баллон; 2 — боек

Рисунок 3 — Схема расположения баллона и бойка перед испытанием

Затем баллон поворачивают на (90 ± 5)° (испытательная поверхность бойка и ось баллона перпендикулярны), проворачивают вокруг своей оси на угол не менее 45° и сбрасывают с той же высоты (рисунок 4).

14

ГОСТ 35106—2024

1— испытываемый баллон; 2 —боек; 3 — отпечаток испытания в параллельном направлении;

4 — угол сдвига отпечатка испытания в параллельном направлении

Рисунок 4 — Испытание на удар о боек в перпендикулярном направлении

Начальная скорость падения в обоих случаях равна 0.

После сбрасывания баллон подвергают визуальному осмотру на наличие повреждений. Если на баллоне выявлены видимые повреждения, превышающие допустимые дефекты, установленные изготовителем баллонов, то баллон считают не выдержавшим испытания.

На баллоне, допущенном к дальнейшим испытаниям, делают отметку (маркировку) мест повреждения баллона при каждом падении в целях определения влияния повреждения на место и характер последующего разрушения баллона.

Проводят проверку прочности баллона пробным давлением по 12.3.7 и герметичности при рабочем давлении по 12.3.8.

Если баллон выдержал испытания по 12.3.7 и 12.3.8, то его подвергают испытанию гидравлическим давлением, создавая 1000 циклов нагружения от 1,0 МПа (10 кгс/см2) до рабочего давления с частотой не более 10 циклов в 1 мин, и затем последующему испытанию внутренним гидравлическим давлением, приводящим к разрушению баллона.

Результат испытания считают положительным, если после ударов, во время циклических испытаний и проведения проверок по 12.3.7, 12.3.8 баллон не разрушился, остался прочным и герметичным, а при гидравлическом испытании разрушение баллона произошло при давлении, соответствующем коэффициенту запаса прочности баллона по давлению разрушения после внешних воздействий (4.1.3). Разрушение баллона должно быть безосколочным.

12.3.14 Проверка сохранения прочности и герметичности металлического, металлокомпозитного баллона после падения с высоты (1,2 ± 0,1) м

Проверку проводят на двух баллонах.

12.3.14.1 Сущность метода испытаний

Проверка сохранения прочности и герметичности баллона, значения давления и характера разрушения баллона при создании в нем гидравлического разрушающего давления, после падения баллона с высоты (1,2 ± 0,1) м в пяти различных положениях и последующего циклического создания в баллоне рабочего давления.

12.3.14.2 Испытательное оборудование:

- установка для проведения гидравлических разрушающих испытаний, имеющая в составе манометр с верхним пределом измерений до 160 МПа и классом точности не ниже 1;

- установка для проведения гидравлических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и погрешностью измерений не ниже 1;

- установка для проведения циклических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и классом точности не ниже 1.

12.3.14.3 Средства измерений:

- секундомер, класс точности II;

- рулетка, номинальной длиной не менее 2 м по ГОСТ 7502.

15

ГОСТ 35106—2024

12.3.14.4 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой;

- испытательная плита;

Испытательная плита должна быть толщиной не менее 10 мм, неплоскостность плиты не должна превышать 2 мм. Плита должна лежать на ровном бетонном основании, толщиной не менее 100 мм.

12.3.14.5 Проведение испытаний

Баллоны, заполненные водой, масса которой равна массе воздуха в баллоне в заправленном состоянии, оборудуют заглушкой. Каждый из двух баллонов должен быть сброшен с высоты (1,2±0,1)м на поверхность плиты из каждого из пяти положений, как показано на рисунке 5. Начальная скорость падения во всех случаях равна 0.

После сбрасывания баллоны подвергают визуальному осмотру на наличие повреждений. Если на баллонах выявлены видимые повреждения, превышающие дефекты, допустимые изготовителем баллонов, то баллоны считают не выдержавшими испытания.

На баллонах, допущенных к дальнейшему этапу испытаний, делают отметку (маркировку) мест повреждения баллона при каждом падении в целях определения влияния повреждения на место и характер последующего разрушения баллона.

Проводят проверку прочности баллонов пробным давлением по 12.3.7 и герметичности при рабочем давлении по 12.3.8.

Если баллоны выдержали испытания по 12.3.7 и 12.3.8, то первый баллон подвергают испытанию внутренним гидравлическим давлением, приводящим его к разрушению, а второй баллон подвергают испытанию гидравлическим давлением, создавая 1000 циклов нагружения от 1,0 МПа (10 кгс/см2) до рабочего давления с частотой не более 10 циклов в 1 мин, и последующему испытанию внутренним гидравлическим давлением, приводящим его к разрушению.

12.3.14.6 Результат испытаний

Результат испытания считают положительным, если после сбрасывания баллонов, проведения проверок по 12.3.7, 12.3.8 баллоны не разрушились, остались прочными и герметичными, при гидравлическом испытании разрушение первого баллона произошло при давлении, соответствующем давлению для определения коэффициента запаса прочности баллона по давлению разрушения для начальной стадии эксплуатации (4.1.2), а разрушение второго баллона произошло при давлении, соответствующем коэффициенту запаса прочности баллона по давлению разрушения после внешних воздействий (4.1.3). Разрушение баллона должно быть безосколочным.

12.3.15 Проверка газопроницаемости, прочности и герметичности композитного баллона после падения с высоты (1,2 ± 0,1) м

Проверку проводят на двух баллонах.

16

ГОСТ 35106—2024

12.3.15.1 Сущность метода испытаний

Проверка сохранения прочности и герметичности баллона, значения давления и характера разрушения баллона при создании в нем гидравлического разрушающего давления, после падения баллона с высоты (1,2 ± 0,1) м в пяти различных положениях и последующего циклического создания в баллоне рабочего давления и выдержки баллона под рабочим давлением в течение 45 сут.

12.3.15.2 Испытательное и вспомогательное оборудование, средства измерения:

- оборудование и средства измерений, указанные в 12.3.14.2—12.3.14.4;

- весы, класс точности III (средний) и более.

12.3.15.3 Проведение испытаний

Проводят испытания по сбрасыванию баллонов с высоты (1,2 ± 0,1) м на поверхность плиты из каждого из пяти положений в соответствии с 12.3.14.5.

После сбрасывания баллоны подвергают визуальному осмотру на наличие повреждений. Если на баллонах выявлены видимые повреждения, превышающие дефекты, допустимые изготовителем баллонов, то баллоны считают не выдержавшими испытания.

На баллонах, допущенных к дальнейшему этапу испытаний, делают отметку (маркировку) мест повреждения баллона при каждом падении в целях определения влияния повреждения на место и характер последующего разрушения баллона.

Проводят проверку прочности баллонов пробным давлением по 12.3.7 и герметичности при рабочем давлении по 12.3.8.

Если баллоны выдержали испытания по 12.3.7 и 12.3.8, то каждый из двух баллонов подвергают испытанию гидравлическим давлением, создавая 1000 циклов нагружения от 1,0 МПа (10 кгс/см2) до рабочего давления с частотой не более 10 циклов в 1 мин. По окончании циклических испытаний баллоны просушивают.

Баллоны заправляют воздухом до рабочего давления и взвешивают. Баллоны закладывают на хранение при нормальных климатических условиях по ГОСТ 15150 на 45 сут, при этом через 15, 30 и 45 суток баллоны взвешивают и фиксируют изменение массы баллона. Приведенная погрешность измерения при взвешивании не должна превышать ±0,5 %. Если через 15 суток (30 сут) со дня взвешивания баллона, скорость потери массы воздуха в баллоне превышает значение, эквивалентное 0,5 мл/ч на 1,0 дм3 вместимости баллона, то баллон считают не выдержавшим испытания и дальнейшее хранение баллонов не проводят.

Выдержавшие испытания баллоны доводят до разрушения внутренним гидравлическим давлением.

12.3.15.4 Результаты испытаний

Результат испытаний считают положительным, если после сбрасывания баллонов, проведения проверок по 12.3.7, 12.3.8, во время циклических испытаний баллоны не разрушились, остались прочными и герметичными, скорость потери массы воздуха в баллоне не превышает значения, эквивалентного 0,5 мл/ч на 1,0 дм3 вместимости баллона в течение 45 сут, а при гидравлическом испытании разрушение баллонов произошло при давлении, соответствующем коэффициенту запаса прочности баллона по давлению разрушения после внешних воздействий (4.1.3). Разрушение баллона должно быть безосколочным.

12.3.16 Проверка сохранения герметичности баллона после воздействия на него климатических факторов

12.3.16.1 Сущность метода испытаний

Проверка устойчивости баллона к потере герметичности после воздействия на него климатических факторов.

12.3.16.2 Испытательное оборудование:

- климатическая камера, обеспечивающая поддержание температуры в диапазоне от минус 60 °C до плюс 70 °C, относительной влажности до 100 %, с погрешностью не более ±5 °C.

12.3.16.3 Средства измерений:

- секундомер, класс точности II.

12.3.16.4 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой.

17

ГОСТ 35106—2024

12.3.16.5 Проведение испытаний

Баллон с вентилем, заправленный воздухом до давления 3,0 МПа, последовательно выдерживают в климатической камере при температуре (60 ± 3) °C в течение (4,0 ± 0,1) ч, затем при температуре минус (50 ± 3) °C в течение (4,0 ± 0,1) ч и при температуре (35 ± 2) °C и относительной влажности (90 ± 5) % в течение (24 ± 1) ч. После каждого этапа климатического воздействия проводят визуальный осмотр баллона на наличие изменений наружной поверхности баллона.

После проведения полного комплекса климатических испытаний проверяют герметичность баллона по 12.3.8.

12.3.16.6 Результаты испытаний

Результат испытания считают положительным, если при визуальном осмотре баллона не обнаружены нарушения целостности наружной поверхности и надписей на ней, видимые деформации, отслоения композитных материалов, коррозия на металлических поверхностях баллона, а при проверке баллона по 12.3.8 установлено, что он герметичен.

12.3.17 Проверка сохранения герметичности баллона после пребывания в газовоздушной среде с температурой 200 °C

12.3.17.1 Сущность метода испытаний

Проверка устойчивости баллона к потере герметичности после пребывания в среде с температурой 200 °C.

12.3.17.2 Испытательное оборудование:

- климатическая камера, обеспечивающая поддержание температуры до 250 °C, с погрешностью не более ±5 °C.

12.3.17.3 Средства измерений:

- секундомер, класс точности II.

12.3.17.4 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой;

12.3.17.5 Проведение испытаний

Баллон с вентилем, заправленный воздухом до давления 3,0 МПа, помещают в климатическую камеру с температурой (200 ± 20) °C. Время выдержки баллона в камере должно составлять (60 ± 5) с. После выдержки баллон извлекают из камеры и проводят проверку его герметичности по 12.3.8.

12.3.17.6 Результат испытаний

Результат испытания считают положительным, если при визуальном осмотре баллона не обнаружены нарушения целостности наружной поверхности и надписей на ней, видимые деформации, отслоения композитных материалов, коррозия на металлических поверхностях баллона, а при проверке баллона по 12.3.8 установлено, что он герметичен.

12.3.18 Проверка сохранения прочности и герметичности баллона после воздействия на него открытого пламени

12.3.18.1 Сущность метода

Проверка устойчивости баллона к потере прочности и герметичности после воздействия открытого пламени.

12.3.18.2 Испытательное оборудование:

- установка для проведения огневых испытаний, обеспечивающая создание и контроль открытого объемного пламени с температурой до 900 °C, с погрешностью не более ±5 °C;

- установка для проведения гидравлических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и погрешностью измерений не ниже 1.

12.3.18.3 Средства измерений:

- секундомер, класс точности II.

12.3.18.4 Вспомогательное оборудование:

- установка компрессорная, обеспечивающая наполнение баллона сжатым воздухом, соответствующим требованиям 9.3, до рабочего давления;

- емкость с водой.

12.3.18.5 Проведение испытаний

Баллон оборудуют вентилем. Испытание баллона проводят на установке для проведения огневых испытаний, указанной в 12.3.18.2. Установкой создается зона открытого объемного пламени с температурой (800 ± 50) °C, в которую полностью может быть помещен баллон. В период огневого воздействия

18

ГОСТ 35106—2024

температуру в зоне открытого пламени необходимо постоянно контролировать. В качестве источника пламени может быть использовано любое жидкое или газообразное топливо для достижения необходимой температуры пламени для испытаний.

Баллон размещают в пламени в вертикальном положении горловиной вниз таким образом, чтобы он был полностью охвачен пламенем. Баллон вводят в зону открытого пламени с температурой (800 ± 50) °C и замеряют время. Время выдержки баллона в зоне открытого пламени должно составлять (15 ± 1) с. По истечении этого времени баллон выводят из зоны открытого пламени. Баллон не должен поддерживать горение более (5,0 ± 0,2) с.

Проводят проверку прочности баллона пробным давлением по 12.3.7, после этого баллон заправляют воздухом до рабочего давления и проверяют его герметичность по 12.3.8.

12.3.18.6 Результат испытаний

Результат испытания считают положительным, если во время всех этапов испытаний баллон не разрушился, при визуальном осмотре не обнаружены нарушения целостности наружной поверхности и надписей на ней, а при проведении проверок по 12.3.7, 12.3.8 баллон остался прочным и герметичным.

12.3.19 Проверка коэффициента запаса прочности металлического, металлокомпозитного баллона по давлению разрушения после внешних воздействий

12.3.19.1 Сущность метода

Проверка величины запаса прочности баллона путем определения значения давления и характера разрушения баллона при создании в нем гидравлического разрушающего давления, после внешних воздействий на баллон.

12.3.19.2 Испытательное оборудование:

- установка для проведения гидравлических разрушающих испытаний, имеющая в составе манометр с верхним пределом измерений до 160 МПа и классом точности не ниже 1.

12.3.19.3 Средства измерений:

- секундомер, класс точности II.

12.3.19.4 Проведение испытаний

Проверку проводят на баллоне, который успешно прошел испытания на внешние воздействия по 12.3.16—12.3.18.

Баллон подвергают гидравлическому испытанию, приводящему к его разрушению. Скорость нагружения при этом должна быть от 0,5 до 1,5 МПа/с. Фиксируют значение давления, при котором разрушился баллон, проводят осмотр баллона и рассчитывают коэффициент запаса его прочности.

12.3.19.5 Результат испытаний

Результат испытания считают положительным, если разрушение баллона произошло при давлении, соответствующем коэффициенту запаса прочности баллона подавлению разрушения после внешних воздействий (4.1.3). Разрушение баллона должно быть безосколочным.

12.3.20 Проверка газопроницаемости, коэффициента запаса прочности композитного баллона после внешних воздействий

12.3.20.1 Сущность метода

Проверка величины запаса прочности баллона путем определения значения давления и характера разрушения баллона, при создании в нем гидравлического разрушающего давления, после внешних воздействий на баллон и последующего циклического создания в баллоне рабочего давления и выдержки баллона под рабочим давлением в течение 45 сут.

12.3.20.2 Испытательное оборудование:

- установка для проведения гидравлических разрушающих испытаний, имеющая в составе манометр с верхним пределом измерений до 160 МПа и классом точности не ниже 1;

- установка для проведения циклических испытаний, имеющая в составе манометр с верхним пределом измерений до 60 МПа и классом точности не ниже 1.

12.3.20.3 Средства измерений:

- секундомер, класс точности II;

- весы, класс точности III (средний) и более.

12.3.20.4 Проведение испытаний

Проверку проводят на баллоне, который успешно прошел испытания на внешние воздействия по 12.3.16—12.3.18.

Баллон подвергают испытанию гидравлическим давлением, создавая 1000 циклов нагружения от 1,0 МПа (10 кгс/см2) до рабочего давления с частотой не более 10 циклов в мин. Затем баллон просушивают.

19

ГОСТ 35106—2024

Баллон заправляют воздухом до рабочего давления и взвешивают. Баллон закладывают на хранение при нормальных климатических условиях по ГОСТ 15150 на 45 сут, при этом через 15, 30 и 45 суток баллон взвешивают и фиксируют изменение массы баллона. Приведенная погрешность измерения при взвешивании не должна превышать ±0,5 %. Если через 15 сут (30 сут) со дня взвешивания баллона, скорость потери массы воздуха в баллоне превышает значение, эквивалентное 0,5 мл/ч на 1,0 дм3 вместимости баллона, то баллон считают не выдержавшим испытания и дальнейшее хранение баллонов не проводят.

Баллон, выдержавший испытания по газопроницаемости, подвергают гидравлическому испытанию, приводящему к его разрушению. Скорость нагружения при этом должна быть от 0,5 до 1,5 МПа/с. Фиксируют значение давления, при котором разрушился баллон, проводят осмотр баллона и рассчитывают коэффициент запаса его прочности.

12.3.20.5 Результат испытаний

Результат испытаний считают положительным, если скорость потери массы воздуха в баллоне не превышает значения, эквивалентного 0,5 мл/ч на 1,0 дм3 вместимости баллона в течение 45 суток, а при гидравлическом испытании разрушение баллонов произошло при давлении, соответствующем коэффициенту запаса прочности баллона по давлению разрушения после внешних воздействий (4.1.3). Разрушение баллона должно быть безосколочным.

12.3.21 Проверка устойчивости баллона к осколочному разрушению при пробитии его пулей

12.3.21.1 Сущность метода

Проверка характера разрушения баллона, находящегося под рабочем давлением, после внешнего воздействия, приводящего к разрушению баллона.

12.3.21.2 Испытательное оборудование

- стрелковое, нарезное оружие калибра 7,62 мм.

12.3.21.3 Средства измерений:

- регистратор скорости полета пули с погрешностью не более 1 %;

- рулетка номинальной длиной не менее 50 м по ГОСТ 7502.

12.3.21.4 Вспомогательное оборудование:

- приспособления для закрепления оружия и баллона.

12.3.21.5 Проведение испытаний

Баллон заполняют воздухом до рабочего давления и размещают и закрепляют таким образом, чтобы при выстреле пуля могла выйти через противоположную стенку баллона. Путем выстрела из стрелкового оружия баллон подвергают воздействию бронебойной пули калибра 7,62 мм (9 г), с начальной скоростью (850 ± 50) м/с. Выстрел должен быть произведен с расстояния не более 45 м.

12.3.21.6 Результат испытаний

Результат испытания считают положительным, если после выстрела в результате визуального контроля баллона установлено, что не произошло его осколочного разрушения.

Примечание — Допускается делать вывод о характере разрушения баллона, если пуля пробила хотя бы одну из стенок баллона.

20

ГОСТ 35106—2024

УДК 614.894:006.354

МКС 13.220.10, 13.340.30

Ключевые слова: баллон металлический, баллон металлокомпозитный, баллон композитный, лейнер, композиционный материал, пробное давление, давление разрушения, газопроницаемость, безосколоч-ное разрушение баллона

21

Редактор Н.А. Аргунова

Технический редактор И.Е. Черепкова

Корректор С.И. Фирсова

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 20.11.2024. Подписано в печать 02.12.2024. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.