ГОСТ 33184-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НАКЛАДКИ РЕЛЬСОВЫЕ ДВУХГОЛОВЫЕ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ

Технические условия

Joint bars for rails of gauge railway. Specifications

МКС 45.080

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования "Петербургский государственный университет путей сообщения Императора Александра I" (ФГБОУ ВПО "ПГУПС")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 февраля 2015 г. N 91-ст межгосударственный стандарт ГОСТ 33184-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 ВЗАМЕН ГОСТ 4133-73, ГОСТ 19128-73, ГОСТ 8193-73

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на двухголовые накладки (далее - накладки), применяемые для стыковых соединений рельсов железных дорог широкой колеи в токопроводящих и изолирующих стыках к железнодорожным рельсам типов Р50, Р65 и Р75 по ГОСТ 18267* или ГОСТ 24182*.

________________

* В Российской Федерации действует ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 10243 (СТ СЭВ 2837-81) Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18267 Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле. Технические условия*

________________

* В Российской Федерации действует ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 24182 Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия*

________________

* В Российской Федерации действует ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 30415 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 вытяжка: Показатель деформации, равный отношению длин заготовок после и до операции (прокатки полосового профиля из непрерывно-литых заготовок или слитков).

3.2 усадка: Уменьшение объема сплава при затвердевании.

3.3 пятнистая ликвация: Неоднородность структуры в виде небольших пятен, возникающая преимущественно в зоне верхней части слитка.

3.4 инородные и шлаковые включения: Засорения металла в слитке.

3.5 владелец инфраструктуры железнодорожного транспорта: Юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру железнодорожного транспорта общего пользования на праве собственности или ином праве и оказывающие услуги по ее использованию на основании договора.

4 Конструкция и размеры

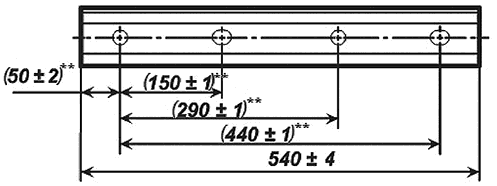

4.1 Конструкция и размеры накладок для рельсовых стыков должны соответствовать указанным на рисунках 1-4.

|

________________

* Размеры для справок.

** Размеры, в том числе подлежащие контролю при подтверждении минимально необходимых требований безопасности.

Примечания

1 Радиусы закруглений, не указанные на чертеже, выполняют размером от 2 до 6 мм.

2 Предельные отклонения размеров, которые не установлены в готовых накладках, должны быть в пределах от минус 1,0 до плюс 1,0 мм.

Рисунок 1 - Конструкция и размеры накладок для рельсов типа Р50

Исполнение 1

|

Исполнение 2

|

Исполнение 3

|

________________

* Размеры для справок.

** Размеры, в том числе подлежащие контролю при подтверждении минимально необходимых требований безопасности.

Примечание - Размеры отверстий указаны со стороны продавливания.

Рисунок 2 - Конструкция и размеры накладок для рельсов типа Р50

|

________________

* Размеры для справок.

** Размеры, в том числе подлежащие контролю при подтверждении минимально необходимых требований безопасности.

Примечания

1 Радиусы закруглений, не указанные на чертеже, выполняют размером от 2 до 6 мм.

2 Предельные отклонения размеров, которые не установлены в готовых накладках, должны быть в пределах от минус 1,0 до плюс 1,0 мм.

Рисунок 3 - Конструкция и размеры накладок для рельсов типов Р65 и Р75

Исполнение 1

|

Исполнение 2

|

Исполнение 3

|

Рисунок 4, лист 1 - Конструкция и размеры накладок для рельсов типов Р65 и Р75

Исполнение 4

|

Исполнение 5

|

________________

* Размеры для справок.

** Размеры, в том числе подлежащие контролю при подтверждении минимально необходимых требований безопасности.

Рисунок 4, лист 2

4.2 Накладки для рельсов типа Р50 (см. рисунок 2, исполнения 1 и 2) и для рельсов типов Р65 и Р75 на (см. рисунок 4, исполнения 1-4) предназначены для использования в несвариваемых сваркой стыках.

Расчетные данные накладок для рельсов типа Р50 приведены в приложении А, для рельсов типов Р65 и Р75 - в приложении Б.

4.3 Накладки для рельсов типа Р50 (см. рисунок 2, исполнение 3) и для рельсов типов Р65 и Р75 (см. рисунок 4, исполнение 5) предназначены для использования в стрелочных переводах со свариваемыми алюминотермитной сваркой стыками.

Размеры поперечной фрезерованной канавки в накладках исполнения 3 и 5 для алюминотермитной сварки приведены на рисунке 5.

|

Рисунок 5 - Размеры поперечной фрезерованной канавки в накладках исполнений 3 и 5 для алюминотермитной сварки

Пример условного обозначения накладки к рельсам типов Р65 и Р75 в исполнении 1:

Накладка 1 Р65 - ГОСТ

То же, в исполнении 2:

Накладка 2 Р65 - ГОСТ

5 Технические требования

5.1 Основные характеристики, требования к материалам

5.1.1 К первому сорту относят накладки, соответствующие требованиям 5.1.4-5.1.16.

5.1.2 Ко второму сорту относят накладки, имеющие хотя бы одно из следующих отклонений от норм, предусмотренных настоящим стандартом для накладок первого сорта:

- по временному сопротивлению - до минус 100 Н/мм (10,0 кгс/мм

);

- по пределу текучести - до минус 70 Н/мм (7,0 кгс/мм

);

- по относительному удлинению - до минус 4,0% (абсолютных);

- по относительному сужению - до минус 10,0% (абсолютных);

- по твердости - до минус 34 НВ;

- по содержанию в стали:

углерода - до 0,04%,

марганца - до 0,05%, минус 0,10%,

фосфора - до 0,005 %,

серы - до 0,005 %;

- по размерам, превышающим не более чем вдвое предельные отклонения, предусмотренные для данного типа накладок, за исключением высоты накладки;

- по отпечаткам, выпучинам на опорных поверхностях - до 0,75 мм, а на других поверхностях - до 1,0 мм;

- по превышающим не более чем вдвое предельные отклонения по наружным дефектам и по кривизне накладок.

5.1.3 Укладка накладок второго сорта на путях общего пользования не допускается. Накладки второго сорта могут быть использованы на путях необщего пользования.

5.1.4 Накладки изготавливают из профильных полос, прокатанных из углеродистой стали кислородно-конверторного или электросталеплавильного производства, прошедших внепечную обработку.

Химический состав стали по анализу ковшевой пробы для накладок должен соответствовать нормам, указанным в таблице 1.

Таблица 1 - Химический состав стали для накладок

Химический состав в процентах | ||||||

Обозначение марки | Углерод | Марганец | Кремний | Фосфор | Сера | Мышьяк |

не более | ||||||

К 54, Э 54 | от 0,45 до 0,62 | от 0,50 до 0,85 | от 0,15 до 0,35 | 0,035 | 0,035 | 0,08 |

5.1.5 Общая вытяжка при прокатке полосового профильного проката из непрерывно-литых заготовок или слитков должна быть не менее 20. Профильный полосовой прокат, изготовленный из слитков, должен быть обрезан до полного удаления остатков усадочной раковины. В накладках не допускаются расслоения (остатки усадочной раковины и подусадочной рыхлости), пятнистая ликвация, инородные металлические и шлаковые включения.

5.1.6 Разрезку профильных полос на мерные длины накладок допускается производить как в горячем, так и в холодном состоянии. Применение или использование газопламенной или электродуговой резки не допускается.

5.1.7 Отверстия для болтов в заготовках должны быть прошиты в горячем состоянии перпендикулярно к поверхности шейки накладки со стороны, противоположной ее прилеганию к рельсу. Неперпендикулярность отверстий для болтов не должна превышать 1 мм относительно поверхности шейки накладки.

5.1.8 По требованию владельца инфраструктуры железнодорожного транспорта допускается изготовлять накладки без болтовых отверстий и термоупрочнения. Допускается выполнение отверстий для болтов методами холодной механической обработки. Снятие фаски отверстий производить обязательно для отверстий, выполненных способом механической обработки. Размер снимаемой фаски (от 1,5 до 2 мм)x45°.

5.1.9 На торцах накладок и вокруг болтовых отверстий не должно быть заусенцев и отпечатков, допускается зачистка этих дефектов с соблюдением установленных для накладок размеров и допустимых отклонений.

Не допускается выкрашивание металла, которое может возникнуть при вырезке накладок из профильной полосы или при прошивке болтовых отверстий.

5.1.10 На поверхности накладок не допускаются трещины, закаты, рванины и шлаковые включения. Допускаются единичные плены, волосовины и продольные риски глубиной не более 0,5 мм. Плены должны быть зачищены.

5.1.11 На опорных поверхностях накладок, обращенных к рельсу, не допускаются отпечатки и выпучины более 0,5 мм. Допускается абразивная зачистка отпечатков с соблюдением установленных для накладок размеров и допустимых отклонений.

5.1.12 Заварка или заделка каких-либо дефектов на профильной полосе и накладках не допускается.

5.1.13 Накладки не должны иметь местных неровностей. Допускается равномерная кривизна по всей длине накладки, не превышающая значений, указанных в таблице 2.

Таблица 2 - Значение кривизны накладок

Значения в миллиметрах | ||

Значение кривизны для накладок длиной | Вид кривизны | |

менее 1 м | не менее чем 1 м | |

1,0 | 1,6 | Выпуклость опорной поверхности в сторону головки рельса в вертикальной плоскости |

0,5 | 0,8 | Выпуклость опорной поверхности в сторону подошвы рельса в вертикальной плоскости |

2,0 | 3,0 | Выпуклостью в сторону шейки рельса в горизонтальной плоскости |

1,5 | 2,4 | Вогнутостью в сторону шейки рельса в горизонтальной плоскости |

5.1.14 Допускается правка накладок в холодном состоянии. Силу при правке следует прикладывать плавно, без ударов.

5.1.15 Механические свойства готовых термоупрочненных накладок должны соответствовать указанным в таблице 3.

Таблица 3 - Механические свойства готовых термоупрочненных накладок

Временное сопротивление, Н/мм | Предел текучести, Н/мм | Относительное удлинение после разрыва, % | Относительное сужение после разрыва, % | Твердость по Бринеллю, НВ (HBW) |

не менее | ||||

844 (86) | 530 (54) | 10,0 | 30,0 | 235-388 |

5.1.16 Образцы, вырезанные из готовых накладок, должны выдержать без излома, трещин и надрывов изгиб в холодном состоянии на угол 20° (наружный).

5.1.17 Безотказность накладок должна обеспечивать безопасный пропуск поездов с установленной скоростью в заданных условиях эксплуатации, системы технического обслуживания (текущего содержания пути) и ремонтов. Номенклатура показателей безотказности для накладок приведена в нормативных документах государств, приведенных в предисловии* и в таблице 4.

________________

* В Российской Федерации действует ГОСТ Р 55443-2013 "Железнодорожный путь. Номенклатура показателей надежности и функциональной безопасности".

Таблица 4 - Номенклатура показателей безотказности накладок

Наименование показателей | Обозначение показателя | Размерность показателя |

Вероятность безотказной работы | P(t) | - |

Наработка до опасного отказа | Х | млн т брутто |

| ||

5.1.17.1 Вероятность безотказной работы накладок на момент достижения нормативной наработки должна быть не менее 0,5 [P(t)=50%].

5.1.17.2 Наработка до опасного отказа накладок должна быть не менее гарантированного срока службы (млн т брутто) в течение периода, указанного в разделе 9.

5.2 Маркировка

5.2.1 На каждой профильной полосе на наружной стороне шейки накладки через каждые 500-600 мм должны быть выкатаны выпуклые буквы и цифры высотой выпуклости не менее 0,5 мм в следующем порядке:

- условное обозначение предприятия-изготовителя;

- месяц и четыре цифры года изготовления накладки;

- обозначение типа накладки (тип рельса, для которого накладка предназначена).

Выкатываемые буквы и цифры должны быть высотой от 15 до 20 мм и должны иметь плавный переход к поверхности накладки. Допускается наносить номер партии на внутренней стороне шейки в процессе прошивки отверстий в горячем состоянии или в торец накладки в холодном состоянии. Высота цифр - не более 8 мм, глубина - не более 1 мм.

5.2.2 У накладок второго сорта один торец должен быть замаркирован (полоской не менее 20 мм шириной) краской красного цвета, не смываемой водой и обеспечивающей сохранность идентификационного признака.

5.2.3 К четырем накладкам каждой партии прикрепляют металлические ярлыки, в которых должно быть указано следующее:

- наименование или товарный знак предприятия-изготовителя и его адрес;

- тип накладок;

- сорт накладок;

- количество в штуках накладок в партии или массу партии в тоннах и номер партии;

- клеймо службы технического контроля и представителя владельца инфраструктуры.

Допускается изготовление ярлыков из пластика, при условии обеспечения сохранности идентификационных признаков, наносимых на бирку, до момента получения продукции потребителем.

6 Правила приемки

6.1 Категории испытаний

6.1.1 Для контроля соответствия накладок требованиям настоящего стандарта проводят испытания:

- приемо-сдаточные;

- типовые.

6.1.2 Приемку накладок проводит служба технического контроля предприятия-изготовителя. Приемку проводят по результатам приемо-сдаточных испытаний.

Приемо-сдаточные испытания проводят по ГОСТ 15.309. Накладки, принятые службой технического контроля предприятия-изготовителя, предъявляют для приемочного контроля представителю заказчика по требованию.

Результаты приемки накладок хранят на предприятии-изготовителе не менее трех лет с момента их изготовления.

6.2 Приемо-сдаточные испытания

6.2.1 Приемо-сдаточные испытания накладок проводят на партиях с количеством накладок не более 3000 шт. Партия должна состоять из накладок одного типа, одного сорта и изготовленных из металла одной плавки. Остаток накладок меньше 1000 шт. должен быть присоединен к одной из партий данной плавки или может быть предъявлен к приемке самостоятельной партией.

Примечание - Если сталь для накладок выплавляют в печах большой емкости и разливают в два ковша, то каждый ковш считают самостоятельной плавкой.

6.2.2 Приемо-сдаточные и периодические испытания проводят на указанном количестве накладок и образцов от партии:

а) для внешнего осмотра, проверки размеров, прямолинейности и расположения болтовых отверстий - не менее 1,0%;

б) для испытаний на растяжение и изгиб - по одному образцу;

в) для определения твердости - пять накладок;

г) химический состав стали накладок - по результатам химического анализа ковшевой пробы плавки, представленного предприятием - изготовителем исходной полосы.

Для проверки химического состава стали готовят одну пробу от трех накладок проверяемой партии.

Результаты приемо-сдаточных испытаний накладок распространяют на всю партию.

6.2.3 В случае получения неудовлетворительных результатов испытаний на количестве накладок по 6.2.2 проводится повторная проверка удвоенного количества накладок или образцов по тому виду испытаний или проверок, по которому получены неудовлетворительные результаты.

6.2.4 В случае получения неудовлетворительного результата повторного внешнего осмотра или контроля размеров предприятию-изготовителю предоставляется право подвергнуть такую партию накладок поштучно пересортировке и новому предъявлению к приёмке в соответствии с перечислением а) 6.2.2.

6.2.5 В случае получения неудовлетворительных результатов повторных испытаний [см. перечисления б), в) 6.2.2] предприятию-изготовителю предоставляется право подвергнуть такую партию дополнительной термической обработке или закалке. После повторной термической обработки партия накладок должна быть подвергнута всем испытаниям как новая партия.

6.2.6 В случае получения неудовлетворительных результатов какого-либо повторного испытания или проверки все накладки такой партии считают несоответствующими настоящему стандарту или принимают вторым сортом, если они отвечают требованиям 5.1.2.

6.2.7 Отгружаемые партии накладок следует сопровождать паспортом качества, в котором указаны:

- наименование или товарный знак предприятия-изготовителя и его адрес;

- дата изготовления и номер партии;

- количество накладок в каждой партии в штуках и общее количество накладок в штуках (при отгрузке по фактической массе - массу партии в тоннах);

- тип и сорт накладок;

- вид термической обработки;

- результаты приемки.

Допускается внесение в паспорт качества дополнительной информации, не противоречащей требованиям настоящего стандарта.

Паспорт качества должен быть подписан представителями технического контроля.

6.2.8 Показатели и порядок проведения приемо-сдаточных испытаний приведены в таблице 5.

Таблица 5 - Показатели и порядок проведения приемо-сдаточных испытаний

Контролируемый параметр | Пункт стандарта, содержащий требования, которые проверяют при приемо-сдаточных испытаниях | Метод контроля |

1 Внешний вид | 5.1.7, 5.1.8, 5.1.13 | 7.1 |

2 Размеры | 4.2, 4.3 | 7.1 |

3 Качество поверхности | 5.1.6, 5.1.9-5.1.12 | 7.2 |

4 Испытание на растяжение | 5.1.15 | 7.3, 7.5 |

5 Испытание на изгиб | 5.1.16 | 7.4 |

5 Химический состав стали | 5.1.4 | 7.6 |

6 Макроструктура | 5.1.5 | 7.7 |

6 Маркировка | 5.2.1, 5.2.2 | 7.8 |

6.3 Типовые испытания

6.3.1 Типовые испытания проводят в случае изменения технологического процесса изготовления накладок, а также в случае изменения применяемых материалов.

6.3.2 Порядок проведения типовых испытаний и оценка результатов - по ГОСТ 15.309-98 (приложение А).

7 Методы контроля

7.1 Размеры (см. 4.2, 4.3), прямолинейность накладок, расположение болтовых отверстий (см. 5.1.7, 5.1.8, 5.1.13) проверяют по ГОСТ 26877 с помощью штангенциркуля типа ШЦ-II ГОСТ 166, измерительной металлической линейки с пределом измерений не менее 1000 мм по ГОСТ 427, измерительной металлической рулетки с пределом измерения 2,0 м по ГОСТ 7502 или с помощью предельных шаблонов, конструкция и размеры которых согласованы с владельцем инфраструктуры.

7.2 Качество поверхности накладок (см. 5.1.6, 5.1.9-5.1.12) следует проводить визуально путем их внешнего осмотра. В необходимых случаях наличие и глубину дефектов проверяют пробной вырубкой. При вырубке расслоение или раздвоение стружки считают признаком дефекта.

7.3 Испытания на растяжение (см. 5.1.15) проводят по ГОСТ 1497. Для испытаний на растяжение следует вырезать цилиндрический образец диаметром 15 мм с пятикратной расчетной длиной из верхнего угла верхней головки накладки, ближе к ее опорной поверхности.

7.4 Испытания накладок на изгиб (см. 5.1.16) производят в соответствии с ГОСТ 14019. Для испытания на изгиб из накладки следует вырезать плоский образец толщиной а, равной 15-20 мм и длиной l, равной 5а+150 мм, с сохранением поверхности прокатки с одной стороны (см. рисунок 3). Образец вырезают в холодном состоянии так, чтобы плоскость среза была параллельна нижней опорной поверхности накладки. Поверхность прокатки при испытании на изгиб должна быть с наружной стороны в зоне растяжения. Диаметры опор и оправки должны быть равны трехкратной толщине образца (по номинальным размерам). Нагрузка при испытании на изгиб должна нарастать плавно, без толчков и ударов.

7.5 Определение твердости (см. 5.1.15) проводят по ГОСТ 9012. Место для определения твердости должно находиться на средней линии наружной поверхности шейки накладки (см. рисунок 2, исполнение 1, линия В-В) и должно быть зачищено от окалины и поверхностных дефектов.

Допускается применять неразрушающий метод контроля по ГОСТ 30415.

7.6 Определение содержания в стали углерода (см. 5.1.4) проводят по ГОСТ 22536.1, марганца - по ГОСТ 22536.5, кремния - по ГОСТ 22536.4, фосфора - по ГОСТ 22536.3, серы - по ГОСТ 22536.2, мышьяка - по ГОСТ 22536.6.

7.7 Контроль макроструктуры стали (см. 5.1.5) проводят по ГОСТ 10243.

7.8 Контроль нанесенной маркировки (см. 5.2.1, 5.2.2) производят визуально, без применения увеличительных приборов.

7.9 Для целей обязательного подтверждения соответствия накладок от партии, прошедшей приемо-сдаточные испытания, методом отбора "вслепую" по ГОСТ 18321-73 (подраздел 3.4) отбирают:

а) для внешнего осмотра, проверки размеров, прямолинейности и расположения болтовых отверстий - не менее десяти образцов;

б) для испытаний на растяжение и изгиб - по одному образцу;

в) для определения твердости - пять накладок;

г) для определения химического состава стали накладок - одну пробу от плавки-ковша по ГОСТ 7565.

8 Транспортирование и хранение

8.1 Перевозку накладок осуществляют любым видом транспорта в соответствии с действующими нормативными документами погрузки и крепления грузов на данном виде транспорта.

8.2 Условия транспортирования и хранения - 8 по ГОСТ 15150.

9 Гарантии изготовителя

Гарантийный срок эксплуатации накладок не менее пяти лет со дня укладки в путь.

Приложение А

(обязательное)

Расчетные данные конструкции накладок для рельсов типа Р50

Площадь поперечного сечения проката, см | 29,995 |

Расстояние до центра тяжести, см: | |

- от верха накладки | 5,38 |

- от низа накладки | 5,07 |

- от внешней грани | 2,18 |

Угол наклона осей к горизонту: | |

- главной | -4°39' |

- нейтральной | 25°36' |

Момент инерции, см | |

- относительно центральных осей: | |

горизонтальной | 281,0 |

вертикальной | 40,9 |

центробежный | -19,7 |

- относительно главных осей: | |

наибольший | 281,0 |

наименьший | 39,3 |

Момент сопротивления, см | |

- по верху накладки | 52,2 |

- по низу накладки | 55,4 |

- по внешней грани (наибольший) | 18,8 |

Масса, кг: | |

- 1 м проката | 23,55 |

- накладки исполнений | |

1 | 18,74 |

2 | 12,23 |

3 | 18,93 |

Примечание - Масса определена исходя из номинальных размеров и относительной плотности стали 7850 кг/м.

Приложение Б

(обязательное)

Расчетные данные конструкции накладок для рельсов типов Р65 и Р75

Площадь поперечного сечения проката, см | 38,583 |

Расстояние до центра тяжести, см: | |

от верха накладки | 6,42 |

от низа накладки | 6,33 |

от внешней грани | 2,01 |

Угол наклона осей к горизонту: | |

главной | -3°22' |

нейтральной | 27°46' |

Момент инерции: | |

относительно центральных осей, см | |

горизонтальной | 524,8 |

вертикальной | 52,0 |

центробежный | -27,8 |

относительно главных осей: | |

наибольший | 526,4 |

наименьший | 51,2 |

Момент сопротивления, см | |

по верху | 82,4 |

по низу | 83,6 |

по внешней грани (наибольший) | 26,4 |

Масса, кг: | |

1 м проката | 30,29 |

накладки исполнений: | |

1 | 29,44 |

2 | 23,66 |

3 | 23,82 |

4 | 26,73 |

5 | 29,72 |

Примечание - Масса определена исходя из номинальных размеров и плотности стали 7850 кг/м.

УДК 625.143:006.354 | МКС 45.080 |

Ключевые слова: накладки рельсовые двухголовые, типы Р50, Р65 и Р75, конструкция, размеры, исполнения | |

Электронный текст документа

и сверен по:

, 2019