ГОСТ 31373-2008

Группа Д56

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЕСНЫЕ ПАРЫ ЛОКОМОТИВОВ И МОТОРВАГОННОГО ПОДВИЖНОГО СОСТАВА

Расчеты и испытания на прочность

Wheelsets of locomotives and motor-powered units. Strength calculations and tests

ОКС 45.060.10

ОКП 31 8381

Дата введения 2009-09-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский и конструкторско-технологический институт подвижного состава" (ОАО "ВНИКТИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 34 от 11 декабря 2008 г.)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | АZ | Азстандарт |

Армения | АМ | Минторгэкономразвития |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | КZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | МD | Молдова-Стандарт |

Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 марта 2009 г. N 114-ст межгосударственный стандарт ГОСТ 31373-2008 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2009 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 2009 год

Поправка внесена изготовителем базы данных

1 Область применения

1 Область применения

Настоящий стандарт распространяется на колесные пары (далее - КП) локомотивов (тепловозов, электровозов, газотурбовозов), моторвагонного подвижного состава (моторных и немоторных вагонов электропоездов, дизель-поездов, автомотрис и рельсовых автобусов, далее - МВПС) с конструкционной скоростью не более 250 км/ч.

Стандарт устанавливает объем расчетов и испытаний на прочность КП в целом и их деталей - осей, цельных и составных колес.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 398-96 Бандажи из углеродистой стали для подвижного состава железных дорог широкой колеи и метрополитена. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 4491-86 Центры колесные литые для подвижного состава железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4728-96 Заготовки осевые для подвижного состава железных дорог колеи 1520 мм. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 10791-2004 Колеса цельнокатаные. Технические условия

ГОСТ 11018-2000 Тяговый подвижной состав железных дорог колеи 1520 мм. Колесные пары. Общие технические условия

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 31334-2007 Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

колесная пара: Узел в сборе, состоящий из оси с установленными на ней неподвижно ходовыми колесами, а также одним или двумя зубчатыми колесами тягового привода (осевого редуктора) и другими деталями, включая осевые подшипники тягового двигателя или редуктора, тормозные диски, которые не могут быть демонтированы без расформирования колесной пары. |

3.2 составное колесо: Сборочная единица КП, состоящая из колесного центра, бандажа и закрепляющего его бандажного кольца.

3.3 цельное колесо: Цельная деталь колесной пары с ободом, дисковой частью и ступицей.

3.4 дисковая часть колеса: Часть колеса (колесного центра), расположенная между ободом и ступицей и имеющая плоскую, коническую, изогнутую, S-образную или другую форму диска.

3.5 ступица колеса: Утолщенная часть колеса (колесного центра) с отверстием, в которое устанавливается ось КП.

3.6 колесный центр: Цельная деталь составного колеса с ободом, дисковой или спицевой частью и ступицей.

3.7 обод колесного центра: Утолщенная наружная часть колесного центра, предназначенная для посадки бандажа.

3.8 тормозные диски: Фрикционные элементы дискового тормоза, установленные на ступице, посаженной на внутренней части оси КП или на цельном колесе.

3.9 офсет: Конструкционное смещение обода (бандажа) колеса относительно ступицы колеса (колесного центра) в радиальном сечении.

3.10 остаточные напряжения: Напряжения, возникающие вследствие технологических и эксплуатационных воздействий (тепловых или механических) и остающиеся в конструкции после снятия этих воздействий.

Примечание - Остаточные напряжения в цельном колесе и бандаже определяют в радиальном направлении, а по поверхности катания - в тангенциальном направлении.

3.11 базовое расстояние: Расстояние между двумя кернами, нанесенными посредине толщины обода (бандажа) с наружной стороны колеса (принимают равным 100 мм).

3.12 прочность: Свойство детали или конструкции воспринимать воздействие внешних сил без разрушения и без изменения геометрических размеров вследствие пластических деформаций.

3.13 статическая прочность: Прочность, оцениваемая при действии однократных или редко повторяющихся (менее 10 раз за срок службы) предельных (экстремальных) нагрузок.

3.14

сопротивление усталости: Свойство материала противостоять усталости. |

3.15 термоциклическая усталость: Процесс постепенного накопления повреждений материала под действием неравномерного многократного нагрева и охлаждения, приводящий к изменению свойств материала, образованию трещин и разрушению.

3.16 база испытаний: Наибольшая продолжительность (по числу циклов нагружения) испытаний на усталость, задаваемая предварительно.

3.17

предел выносливости: Максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение при базе испытания. |

3.18 схема нагружения: Схематическое изображение силовых факторов, действующих на КП или ее детали при эксплуатации.

3.19 прототип: КП или ее элемент, аналогичные проверяемой по конструкции, материалу, технологии изготовления и (или) условиям нагружения при эксплуатации.

3.20 полигонные испытания: Испытания КП при движении локомотива или МВПС, проводимые на специальном полигоне или железнодорожных путях.

3.21 эксплуатационные испытания: Испытания локомотива или МВПС, проводимые при его эксплуатации.

4 Общие положения

4.1 Для испытания на прочность отбирают КП, изготовленные в соответствии с требованиями ГОСТ 11018 по конструкторской и технологической документации, утвержденной в установленном порядке, и принятые службой технического контроля изготовителя.

4.2 КП и их детали, не прошедшие необходимого объема расчетов и испытаний на прочность в соответствии с разделом 5, не допускают к эксплуатации.

4.3 Критерии оценки КП и их деталей по показателям прочности, учитываемые при принятии решения о допуске КП к эксплуатации, установлены в таблице А.1 (приложение А).

4.4 При эксплуатации КП должно быть обеспечено:

- сохранение целостности элементов КП без трещин и безотказность КП в течение назначенного срока службы;

- отсутствие ослаблений и проворотов бандажей, в том числе при применении тяжелых режимов колодочного торможения;

- отсутствие сдвигов цельных колес, колесных центров, проворотов зубчатых колес, ступиц зубчатых колес и ступиц тормозных дисков на оси, пальцев привода в диске колеса;

- сохранение расстояния между внутренними гранями ободьев (бандажей) колес в пределах установленного допуска.

5 Объем расчетов и испытаний на прочность колесной пары

5.1 Необходимый объем расчетов и испытаний КП и их деталей на прочность выбирают для новых конструкций, а также исходя из конструкторских изменений в них, изменения материалов или технологического процесса, метода сборки КП, условий торможения, при применении КП на других локомотивах или МВПС.

5.2 Объем расчетов и испытаний на прочность КП с новой (измененной) конструкцией или схемой нагружения приведен в таблице 1.

Таблица 1

Наименование процесса* | Необходимость проведения процесса для элементов КП | ||

Колесо | Ось | ||

цельное | составное | ||

1 Расчеты на прочность для выбора рациональной конструкции или предварительного анализа напряженно-деформированного состояния | + | + | + |

2 Стендовые статические испытания: | |||

2.1 Нагружение КП статическими вертикальными и боковыми горизонтальными нагрузками; | + | + | + |

2.2 Нагружение КП касательными нагрузками с предельными по сцеплению значениями с учетом боксования; | - | +** | +** |

2.3 Определение монтажных напряжений: | |||

- от насадки бандажа; | - | + | - |

- от установки колеса на ось; | + | + | - |

- от запрессовки элементов тягового привода в диск колеса (при их наличии); | + | + | - |

2.4 Определение остаточных напряжений от термической закалки обода цельного колеса или бандажа составного колеса | + | + | - |

3 Стендовые испытания на усталость деталей КП при нагружении циклическим круговым изгибом | + | + | + |

4 Испытания материала деталей КП | + | + | + |

5 Оценка суммарного напряженного состояния и оценка прочности деталей КП | + | + | + |

6 Оценка прочности соединения колеса (цельного, составного, зубчатого) и ступицы тормозного диска с осью и элементов тягового привода (если они имеются) с диском колеса | + | + | - |

7 Оценка прочности соединения бандажа с ободом колесного центра | - | + | - |

8 Оценка радиальной усадки колесного центра от насадки бандажа | - | + | - |

9 Оценка осевых и радиальных перемещений обода цельного или бандажа составного колес вследствие нагрева от колодочного торможения и уменьшения их толщины из-за износа и ремонтных обточек | +** | +** | - |

10 Оценка линейных и угловых деформаций оси КП | - | - | + |

11 Оценка изгибной и радиальной жесткости КП под действием эксплуатационных вертикальных и боковых нагрузок | +** | +** | +** |

12 Полигонные испытания КП на прочность: | |||

12.1 На испытательном полигоне при челночных поездках; | +*** | +*** | +*** |

12.2 На испытательном полигоне протяженностью от 5 до 10 тыс. км в зависимости от параметров пути: технического состояния, конструктивных особенностей и продольного профиля и основания; | +** | +** | +** |

12.3 При действии предельных по сцеплению касательных нагрузок с учетом боксования | - | +** | +** |

13 Эксплуатационные испытания КП | +*** | +*** | +*** |

* Объем расчетов и испытаний на прочность может быть сокращен по согласованию с заказчиком, если имеются соответствующие данные по прототипам. |

Под изменением конструкции КП понимают:

- изменение расположения деталей между колесами КП или применение новых деталей, изменяющих схему нагружения оси;

- изменение формы и размеров диска (в т.ч. офсета), обода, ступицы колеса;

- изменение наружного или внутреннего диаметра оси КП, формы и размеров галтелей, расположения посадочных и присоединительных зон по длине оси.

Расчеты КП на прочность (таблица 1, пункт 1) включают в себя:

- определение напряженно-деформированного состояния колеса от действия:

монтажных натягов соединения колеса с осью, бандажа с колесным центром, элементов тягового привода с диском колеса;

эксплуатационных механических нагрузок - вертикальных, боковых горизонтальных, касательных (только для спицевой конструкции колесного центра);

эксплуатационных термических нагрузок торможения;

- оценку осевых и радиальных деформаций обода цельного или бандажа составного колеса при нагреве от торможения и вследствие уменьшения толщины обода (бандажа) из-за износа и ремонтных обточек;

- оценку прочности соединения колеса (цельного, составного, зубчатого) и ступицы тормозного диска с осью и бандажа с колесным центром;

- оценку прочности и деформаций оси КП от действия эксплуатационных механических нагрузок.

5.3 Объем расчетов и испытаний на прочность КП при изменении материалов деталей (в т.ч. тормозных колодок), технологического процесса изготовления или при освоении их производства на новом предприятии приведен в таблице 2. Под изменением технологического процесса изготовления понимают:

- использование новых методов литья, проката, ковки и т.п.;

- применение новых методов объемного или поверхностного упрочнения и восстановления деталей;

- изменение чистоты обработки поверхностей.

Таблица 2

Наименование процесса | Необходимость проведения процесса для элементов КП | ||

Колесо | Ось | ||

цельное | составное | ||

1 Стендовые испытания по определению остаточных напряжений | + | +* | - |

2 Стендовые испытания на усталость деталей КП | + | + | + |

3 Испытание материалов деталей КП | + | + | + |

4 Испытания на термоциклическую усталость обода цельного или бандажа составного колеса | +** | +** | - |

5 Оценка прочности деталей в составе КП с использованием данных по нагруженности прототипов | + | + | + |

* Испытания для определения остаточных напряжений в бандаже. |

5.4 Объем расчетов и испытаний на прочность при изменении метода сборки КП или освоении КП на новом предприятии приведен в таблице 3. Под изменением метода сборки понимают:

- использование другого метода соединения колеса (цельного, составного, зубчатого) и ступицы тормозного диска с осью, колесного центра с бандажом;

- замену антифрикционного покрытия в соединении "колесо - ось".

Таблица 3

Наименование процесса | Необходимость проведения процесса для колеса КП | |

цельное | составное | |

1 Оценка прочности соединения колеса с осью | + | + |

2 Оценка прочности соединения бандажа с колесным центром при торможении на затяжных спусках (крутых или длительных) и многократных повторных остановочных торможениях | - | +* |

3 Эксплуатационные испытания КП | +* | +* |

* По требованию заказчика. |

5.5 Объем испытаний КП при изменении тормозного оборудования и увеличении нагрузок при торможении приведен в таблице 4. Под изменением тормозного оборудования понимают применение впервые высокофосфористых, композиционных и других тормозных колодок, отличающихся высокой эффективностью торможения и низкой теплопроводностью.

Таблица 4

Наименование процесса | Необходимость проведения процесса для колеса КП | |

цельное | составное | |

1 Испытания на термоциклическую усталость обода цельного и бандажа составного колеса на тормозном стенде | +* | +* |

2 Оценка прочности соединения бандажа с колесным центром | - | +** |

3 Эксплуатационные испытания КП | +** | +** |

* По требованию заказчика. |

5.6 Объем расчетов и испытаний на прочность КП, примененных на других типах локомотивов и МВПС, которые отличаются режимами работы, конструкционной скоростью более чем на 10%, схемами нагружения или большей по сравнению с прототипом нагрузкой на рельсы (свыше 5%), приведен в таблице 5.

Таблица 5

Наименование процесса | Необходимость проведения процесса для элементов КП | ||

Колесо | Ось | ||

цельное | составное | ||

1 Расчет прочности от действия вертикальных и боковых нагрузок | + | + | + |

2 Стендовые испытания КП по определению напряженно-деформированного состояния от статического действия эксплуатационных механических нагрузок | +* | +* | +* |

3 Полигонные испытания КП с тензометрированием | +* | +* | +* |

4 Оценка прочности деталей КП | + | + | + |

* По согласованию с заказчиком. |

6 Методы расчетов, испытаний и оценки прочности

Методы расчетов, испытаний и оценки прочности приведены в таблице 6.

Таблица 6

Наименование метода расчета и испытания, обозначение нормативного документа | Таблица настоящего стандарта (пункты таблицы) |

Аналитический метод технической теории оболочек, метод конечных элементов | 1 (1) |

Метод тензометрирования по [1] и национальным стандартам | 1 (2, 3, 12.1, 12.2, 12.3), |

Химический состав - по ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ 22536.12. | 1 (4), |

Оценка прочности соединений по ГОСТ 11018 и национальным стандартам | 1 (6, 7), |

Расчеты численным методом, стендовые тормозные испытания, оценка прочности по [2], [3] | 1 (8), |

Метод прямых измерений | 1 (8, 9, 10) |

Расчеты на прочность и оценка прочности по [2], [4] | 1 (1, 5), |

Приложение А (обязательное). Критерии оценки колесных пар и их деталей по показателям прочности

Приложение А

(обязательное)

Таблица А.1

Наименование показателя | Критерии оценки КП по показателям прочности |

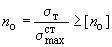

1 Коэффициент запаса статической прочности диска колеса |

|

2 Коэффициент запаса статической прочности оси КП |

|

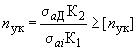

3 Коэффициент запаса сопротивления усталости колеса |

|

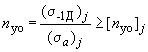

4 Коэффициент запаса сопротивления усталости оси |

|

5 Остаточные напряжения сжатия на поверхности катания цельного чернового колеса | При радиальном разрезе цельного колеса от вершины гребня до отверстия ступицы сходимость базового расстояния должна быть не менее 1 и не более 5 мм (ГОСТ 10791) |

6 Остаточные напряжения сжатия на поверхности катания чернового бандажа | При радиальном разрезе бандажа от вершины гребня до внутреннего диаметра бандажа базовое расстояние должно уменьшиться не менее чем на 3 мм. Значение показателя должно быть уточнено при изменении химического состава и режима закалки бандажа |

7 Показатели испытаний материала колеса (колесного центра), оси | Соответствие: |

8 Прочность соединения колеса с осью (прессовый метод формирования) | Нормированная форма диаграммы запрессовки с регламентированным диапазоном конечных усилий - по ГОСТ 11018 |

9 Прочность соединения колеса с осью (тепловой метод формирования) | Отсутствие сдвига колеса на оси, проверяемое усилием на сдвиг - по ГОСТ 11018 |

10 Прочность посадки бандажа на обод колесного центра | 1 Соблюдение натяга посадки бандажа - по ГОСТ 11018. |

11 Радиальная усадка (потеря натяга) колесного центра от посадки бандажа на обод колесного центра | Не более 20% максимального натяга - по ГОСТ 11018 |

12 Осевые деформации (перемещения) обода цельного и бандажа составного колеса | Изменение расстояния между внутренними торцами ободьев колес вследствие нагрева при колодочном торможении и уменьшения толщины обода колеса (бандажа) из-за износа и ремонтных обточек должны быть в пределах допусков, установленных ГОСТ 11018 |

13 Жесткость КП | По согласованию с заказчиком |

14 Прогиб оси в местах посадочных поверхностей подшипников и зубчатых колес | Не должен превышать значений перекосов, радиальных и осевых перемещений, допускаемых радиальными и осевыми зазорами и углами поворотов подшипников соответствующих типов и условиями контакта зубчатых колес |

15 Предел выносливости колеса | Определяют при испытаниях на усталость натурных колес. Ориентировочные значения указаны в таблице А.2 |

16 Предел выносливости оси | Должен быть не менее: |

17 Вероятность безотказной работы (расчетная) | Должна быть не менее 0,999 для колес и оси по критерию появления трещин усталости |

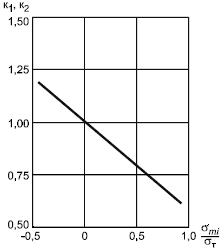

Рисунок А.1 - Диаграмма зависимости коэффициентов K(1), K(2) от значения относительной величины суммарных средних напряжений сигма(mi)/сигма(т)

Рисунок А.1 - Диаграмма зависимости коэффициентов ,

от значения относительной величины суммарных средних напряжений

Таблица А.2 - Ориентировочные значения пределов выносливости некоторых конструкций колес в зависимости от материала, метода изготовления, формы дисковой части колесного центра, цельного колеса

Тип колеса | Материал колесного центра, цельного колеса | Метод изготовления | Форма дисковой части | Предел выносливости, МПа |

Составное | Сталь 20Л, 25Л ГОСТ 977 | Литье без механической обработки поверхности диска | Коническая (тепловоз 2ТЭ116) | 68-70 |

Изогнутая | 70 | |||

Двухдисковая | 65 | |||

Спицевая | 125 | |||

Сталь 20Л, 25Л ГОСТ 977 | Литье с механической обработкой поверхности диска | Плоская | 95 | |

Изогнутая | 110 | |||

Сталь 40Х | Прокат | Коническая, офсет - плюс 12 мм | 140 | |

Сталь с массовой долей элементов, %: | Прокат | Коническая, офсет - минус 55 мм | 115 | |

Сталь с массовой долей элементов, %: | Прокат | Коническая, офсет - плюс 15 мм | 130 | |

Сталь 35ГС | Прокат | Коническая, офсет - плюс 48 мм | 85 | |

Цельное | Сталь марки 2 по ГОСТ 10791 | Прокат с механической обработкой поверхности диска | Изогнутая, офсет - плюс 6 мм | 125 |

Прокат | Коническая, офсет - плюс 53 мм | 140 |

Библиография

[1] ОСТ 32.167-2000 | Колеса локомотивов и моторвагонного подвижного состава. Методика определения остаточных напряжений. Утверждена Министерством путей сообщения Российской Федерации и признана национальным органом железнодорожного транспорта |

[2] ОСТ 32.83-97 | Колеса с дисковыми центрами тягового подвижного состава. Расчеты и испытания на прочность. Методические указания. Утверждены Министерством путей сообщения Российской Федерации и признаны национальным органом железнодорожного транспорта |

[3] ОСТ 32.166-2000 | Установка бандажного кольца в соединении бандажа с колесным центром. Технические условия. Утверждены Министерством путей сообщения Российской Федерации и признаны национальным органом железнодорожного транспорта |

[4] ОСТ 32.93-97 | Тяговый подвижной состав. Оси колесных пар. Методика расчета на прочность. Утверждена Министерством путей сообщения Российской Федерации и признана национальным органом железнодорожного транспорта |

Электронный текст документа

и сверен по:

официальное издание

М.: Стандартинформ, 2009

, (А.1)

, (А.1) , (А.2)

, (А.2) , (А.3)

, (А.3)  , (А.4)

, (А.4) 1,5 - при наличии результатов расчетов и стендовых испытаний на усталость колес, результатов полигонных испытаний, а также опыта эксплуатации прототипов;

1,5 - при наличии результатов расчетов и стендовых испытаний на усталость колес, результатов полигонных испытаний, а также опыта эксплуатации прототипов;  1,7 - при наличии результатов расчетов и стендовых испытаний колес на усталость, опыта эксплуатации прототипов;

1,7 - при наличии результатов расчетов и стендовых испытаний колес на усталость, опыта эксплуатации прототипов;  2,0 - при наличии результатов расчетов, отсутствии полигонных и стендовых испытаний колес на усталость, опыта эксплуатации прототипов

2,0 - при наличии результатов расчетов, отсутствии полигонных и стендовых испытаний колес на усталость, опыта эксплуатации прототипов , (А.5)

, (А.5) - предел выносливости в расчетном сечении оси (

- предел выносливости в расчетном сечении оси ( - наибольшая амплитуда напряжения в расчетном сечении;

- наибольшая амплитуда напряжения в расчетном сечении; - допускаемый коэффициент запаса сопротивления усталости оси в расчетном сечении (

- допускаемый коэффициент запаса сопротивления усталости оси в расчетном сечении ( 2,0 - для буксовой шейки и предподступичной части оси;

2,0 - для буксовой шейки и предподступичной части оси; 1,3 - для подступичных частей оси под ходовым и зубчатым колесами и ступицей тормозного диска;

1,3 - для подступичных частей оси под ходовым и зубчатым колесами и ступицей тормозного диска;  1,2 - для заподступичной и средней свободной частей оси

1,2 - для заподступичной и средней свободной частей оси