ГОСТ 28300-89

Группа Д55

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВАЛЫ КАРДАННЫЕ ТЯГОВОГО ПРИВОДА ТЕПЛОВОЗОВ

И ДИЗЕЛЬ-ПОЕЗДОВ

Типы, основные параметры и размеры, технические требования

Cardan shafts of traction drive of diesel locomotives and diesel trains.

Types, main parameters and dimensions, technical requirements

ОКП 31 8100

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 24.10.89 N 3160

Изменение N 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 9 от 12.04.96)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Украина | Госстандарт Украины |

Изменение N 2 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 14-98 от 12.11.98)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

2.16 | |

4.1 | |

2.15 | |

2.11 | |

1.4 | |

2.17 | |

2.17 | |

5 | |

3.1 | |

2.10 |

5. ПЕРЕИЗДАНИЕ (май 1999 г.) с Изменениями N 1, 2, принятыми в ноябре 1996 г., марте 1999 г. (ИУС 2-97, 5-99)

Настоящий стандарт распространяется на карданные валы привода от силовой установки на колесные пары магистральных, маневровых и промышленных тепловозов, а также дизель-поездов и автомотрис с нагрузкой колесной пары на рельсы от 100 до 250 кН железных дорог.

Требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложенные в пп.1.1, 1.3, 2.2, 2.3 (в части требований к гарантированному осевому зазору), 2.4-2.7, 2.9, 2.11-2.17, 3.1-3.5, 4.1, 4.2, 6.1, 6.2, разд. 5, являются обязательными.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

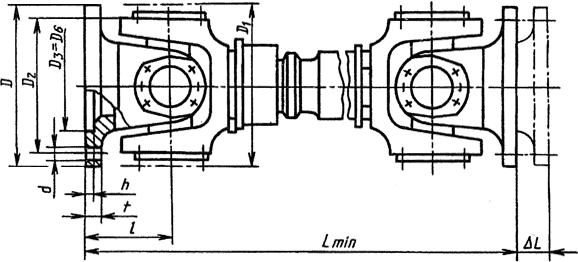

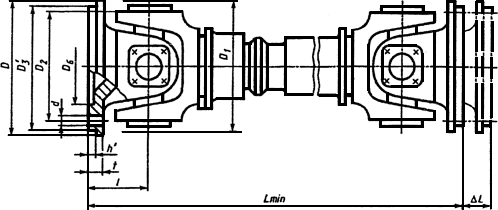

1.1. Типы, основные параметры и размеры валов должны соответствовать указанным на черт.1, 2 и в таблице.

Тип 1

Черт.1

Тип 2

Черт.2

Размеры в мм

Наименование параметра и размера | Значение параметра и размера для валов типов | ||||||

1 | 2 | ||||||

Крутящий момент по пределу текучести, кН·м | 31 | 43 | 60 | 80* | 21 | 40 | |

Диаметр, фланца | 250 | 285 | 315 | 350 | 235 | 325 | |

Диаметр габарита вращающегося вала между шарнирами при отсутствии излома | 280 | 300 | 310 | 375 | 270 | 300 | |

Диаметр окружности центров отверстий фланца | 218 | 245 | 280 | 310 | 205 | 293 | |

Диаметр центрирующей выточки | 140 | 175 | 175 | 220 | - | - | |

Диаметр центрирующего выступа фланца | - | - | - | - | 223 | 315 | |

Внутренний диаметр опорной поверхности фланца | 140 | 175 | 175 | 220 | 155 | 250 | |

Диаметр отверстия под болты фланца | Номин. | 18 | 20 | 22 | 14 | 17 | |

Поле допуска | В11 | С11 | Н11 | Н9 | |||

Количество | 8 | 10 | 8 | ||||

Глубина центрирующей выточки фланца | 6 | 7 | 8 | - | - | ||

Высота центрирующего выступа фланца | - | - | - | - | 4 | 5 | |

Расстояние от центра шарнира до присоединительной поверхности фланца | 135 | 140 | 150 | 170 | 110 | 125 | |

Минимальная длина вала при заказе | 750 | 800 | 850 | 1150 | 720 | 735 | |

Изменение длины вала за счет перемещения в шлицах | 45 | 45 | 50 | 55 | 50 | 45 | |

Толщина фланца | 18 | 20 | 22 | 25 | 15 | 21 | |

Допустимый дисбаланс для каждого шарнира, г·мм | 700 | 1300 | 2000 | 9000 | 500 | 3000 | |

_______________

* Допускается отклонение по крутящему моменту минус 2 кН·м.

(Измененная редакция, Изм. N 1, 2).

1.2. В зависимости от способа центрирования фланцев карданного вала относительно фланцев присоединяемых валов карданные валы изготовляют типов:

1 - с центрирующей выточкой (см. черт.1);

2 - с центрирующим выступом (см. черт.2).

Валы типа 2 применяют по согласованию с заказчиком.

1.3. Конструкция шарниров валов должна допускать угол излома (меньший угол между осью фланца и осью средней части вала) не менее 12° для типоразмера с крутящим моментом 21 кН·м по таблице и 15° для остальных типоразмеров.

1.4. Подвижные элементы вала, обеспечивающие изменение его длины, должны изготовляться в виде шлицевого соединения с эвольвентным профилем зубьев в соответствии с ГОСТ 6033. Допускается по согласованию с заказчиком применение шлицевого соединения с прямобочным профилем зубьев.

1.5. В шарнирах должны применяться игольчатые или роликовые подшипники.

По согласованию с заказчиком могут применяться подшипники других видов.

1.6. Требуемая длина вала должна быть согласована между заказчиком и изготовителем карданных валов.

1.7. Пример условного обозначения карданного вала, имеющего максимальный кратковременно допустимый крутящий момент по пределу текучести 31 кН·м с =750 мм и климатического исполнения У для категории размещения 1.1:

Вал карданный ВК-31-750 У 1.1 ГОСТ 28300-89

1.2-1.7. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Карданные валы должны быть работоспособны при климатических условиях, установленных для соответствующих единиц тягового подвижного состава, или по согласованию между заказчиком и изготовителем валы могут изготовляться в других климатических исполнениях.

(Измененная редакция, Изм. N 1).

2.2. Оси отверстий в проушинах под подшипники обеих вилок должны располагаться в одной плоскости. Допустимое несовпадение в одной плоскости осей отверстий в проушинах не более 6°.

Положение вилок относительно друг друга следует маркировать совпадающими стрелками после балансировки карданного вала.

2.3. В шарнирах должен быть обеспечен гарантированный осевой зазор по торцам шипов крестовины. Между торцом шипа и дном кольца (стакана) подшипника или крышей проушины рекомендуется устанавливать плавающий подшипник скольжения из полиамида или другого материала с аналогичными свойствами.

(Измененная редакция, Изм. N 1).

2.4. Болтовые соединения фланцев карданных валов, приведенных в таблице, должны иметь подвижную посадку. Для валов типа 1 позиционный допуск осей отверстий под болты во фланцах в радиусном выражении - 0,1 мм, для валов типа 2 - 0,2 мм.

2.5. Карданные валы проверяют на критическую частоту вращения (, с

), рассчитываемую по формуле

,

,

где - коэффициент, равный 0,203·10

;

- наружный диаметр трубы или вала;

- внутренний диаметр трубы, м (для сплошного вала

=0);

- расстояние между центрами шарниров, м.

Допускаемая предельная частота вращения карданных валов в процессе эксплуатации должна быть не более 70% критической частоты вращения. Критическую частоту вращения указывают в паспорте.

2.4, 2.5. (Измененная редакция, Изм. N 2).

2.6. Каждый вал должен быть подвергнут динамической балансировке. Значения дисбаланса не должны превышать указанных в таблице.

2.7. Для смазывания подшипников шарниров, шлицевого соединения и других элементов вала должны применяться консистентные смазки. Использование жидких смазок запрещается.

2.8. Разрешается употребление одноразовой смазки подшипниковых узлов и шлицевого соединения без замены ее и добавления до очередной разборки вала, а также систем смазки, предусматривающих регулярное пополнение смазочного средства в процессе эксплуатации.

Тип системы смазки и тип смазки устанавливают по согласованию между изготовителем и заказчиком.

(Измененная редакция, Изм. N 1).

2.9. Уплотнения подшипников шарнира и шлицевого соединения должны исключать утечку смазки и попадания пыли, влаги и т.п. в полость узлов трения. Не допускается утечка смазки через пресс-масленки, резьбовые и другие соединения.

2.10. В системе смазки валов должны применяться масленки по ГОСТ 19853. Конструкция уплотнений, масленок и смазочных каналов должна обеспечивать заполнение смазки в крестовику. Расположение масленок согласовывается с заказчиком.

2.11. Габаритные очертания узлов и деталей, окружающих вал, должны обеспечивать гарантированный зазор вокруг вала при его работе, а также доступ к валу для его технического обслуживания согласно ГОСТ 28.001.

2.12. Каждый вал должен быть окрашен в соответствии с указаниями в рабочих чертежах.

2.13. Срок службы карданного вала до капитального ремонта (при условии выполнения текущего ремонта) должен составлять при вероятности безотказной работы 0,9 не менее 900000 км пробега для магистральных тепловозов и дизель-поездов, 600000 км - для автомотрис, не менее 10 лет работы для маневровых и промышленных тепловозов.

2.14. Каждый вал должен иметь маркировку, содержащую:

1) обозначение чертежа;

2) товарный знак предприятия-изготовителя;

3) порядковый номер вала;

4) дату изготовления (месяц и две последние цифры года);

5) клеймо технического контроля;

6) клеймо представителя железных дорог (для валов, предназначенных их предприятиям).

(Измененная редакция, Изм. N 1).

2.15. Размер шрифта для маркировки - по ГОСТ 26.020.

2.16. Каждый вал должен иметь инструкцию по эксплуатации и паспорт в соответствии с ГОСТ 2.601*.

________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание "КОДЕКС".

2.17. Консервация и упаковка валов должны предохранять их от коррозии и механических повреждений при транспортировании. Упаковка должна соответствовать ГОСТ 10198, маркировка груза - по ГОСТ 14192.

3. ПРИЕМКА

3.1. Для проверки соответствия валов требованиям настоящего стандарта проводят приемосдаточные, периодические и типовые испытания в соответствии с ГОСТ 16504.

3.2. Приемо-сдаточным испытаниям подвергают каждый вал на соответствие требованиям нормативной документации, включающим проверку:

1) комплектности карданного вала;

2) правильности сборки;

3) состояния защитного покрытия;

4) наличия маркировки по п.2.14;

5) шарниров на легкость вращения;

6) подвижности и величины перемещения в шлицевом соединении;

7) величины углового перемещения шарниров;

8) величины осевого зазора по торцам шипов крестовины;

9) наличия достаточного количества смазки в подшипниках и шлицевом соединении;

10) стопорения крепления деталей;

11) уплотняющих устройств полостей подшипников и шлицевого соединения на отсутствие повреждений;

12) динамической балансировки вала согласно п.2.6.

(Измененная редакция, Изм. N 2).

3.3. Периодические испытания должны проводиться не реже одного раза в четыре года не менее чем на двух валах. При периодических испытаниях валы испытывают на выносливость и долговечность подшипников шарниров.

3.4. Типовые испытания проводят при существенных изменениях конструкции или технологии изготовления, способных повлиять на прочность и долговечность вала. Объем этих испытаний, устанавливаемый в зависимости от характера внесенных изменении, включает следующие испытания:

1) испытания на выносливость вала в сборе при действии динамического вращающего момента;

2) испытания на долговечность подшипников шарниров;

3) исследование напряженного состояния деталей при статическом крутящем моменте;

4) определение крутящего момента по пределу текучести и крутильной жесткости вала;

5) испытание на разрушение статическим крутящим моментом;

6) испытания на износ телескопического шлицевого соединения.

Испытания проводят не менее чем на двух валах или на деталях вала.

(Измененная редакция, Изм. N 2).

3.5. Периодические и типовые испытания валов на выносливость и долговечность должны проводиться на стендах или испытательных машинах при форсированных режимах.

(Измененная редакция, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Приемо-сдаточные испытания должны проводиться в соответствии с технической документацией на валы.

4.2. Периодические и типовые испытания должны проводиться по программе и методике испытаний, утвержденной в установленном порядке.

Результаты испытаний оформляют в соответствии с ГОСТ 7.32*.

________________

* На территории Российской Федерации действует ГОСТ 7.32-2001. - Примечание "КОДЕКС".

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Хранение и транспортирование валов должны отвечать климатическому исполнению У категории 2 по ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие валов требованиям настоящего стандарта при соблюдении условий хранения и эксплуатации.

6.2. Гарантийный срок эксплуатации валов устанавливается в технических условиях на соответствующие единицы тягового подвижного состава, но не более чем до первой разборки вала.

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1999