ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕДЬ ВЫСОКОЙ ЧИСТОТЫ

МЕТОД ИСПЫТАНИЯ НА УДЛИНЕНИЕ СПИРАЛИ

ГОСТ 28515-90

(СТ СЭВ 6588-89)

Издание официальное

коп. БЗ 2—90/147

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ и стандартам Москва

УДК 669.3:001.4 : 006.354

Группа В79

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

28515—90

(СТ СЭВ 6588—89)

МЕДЬ ВЫСОКОЙ ЧИСТОТЫ Метод испытания на удлинение спирали High purity copper.

Spiral elongation test method

ОКСТУ 1709

Срок действия с 01.01.91

до 01,01.2001

Настоящий стандарт устанавливает метод испытания на удлинение спирали для определения способности проволоки из меди высокой чистоты (высокой электропроводимости) к рекристаллизации при определенных параметрах термической обработки.

Сущность метода состоит в испытании образца проволоки номинальным диаметром 2,0 мм на удлинение спирали, нагруженной грузом, создающим в ней напряжение 7 МПа и последующим измерением остаточного удлинения спирали.

1. МЕТОД ОТБОРА И ПОДГОТОВКИ ПРОБ

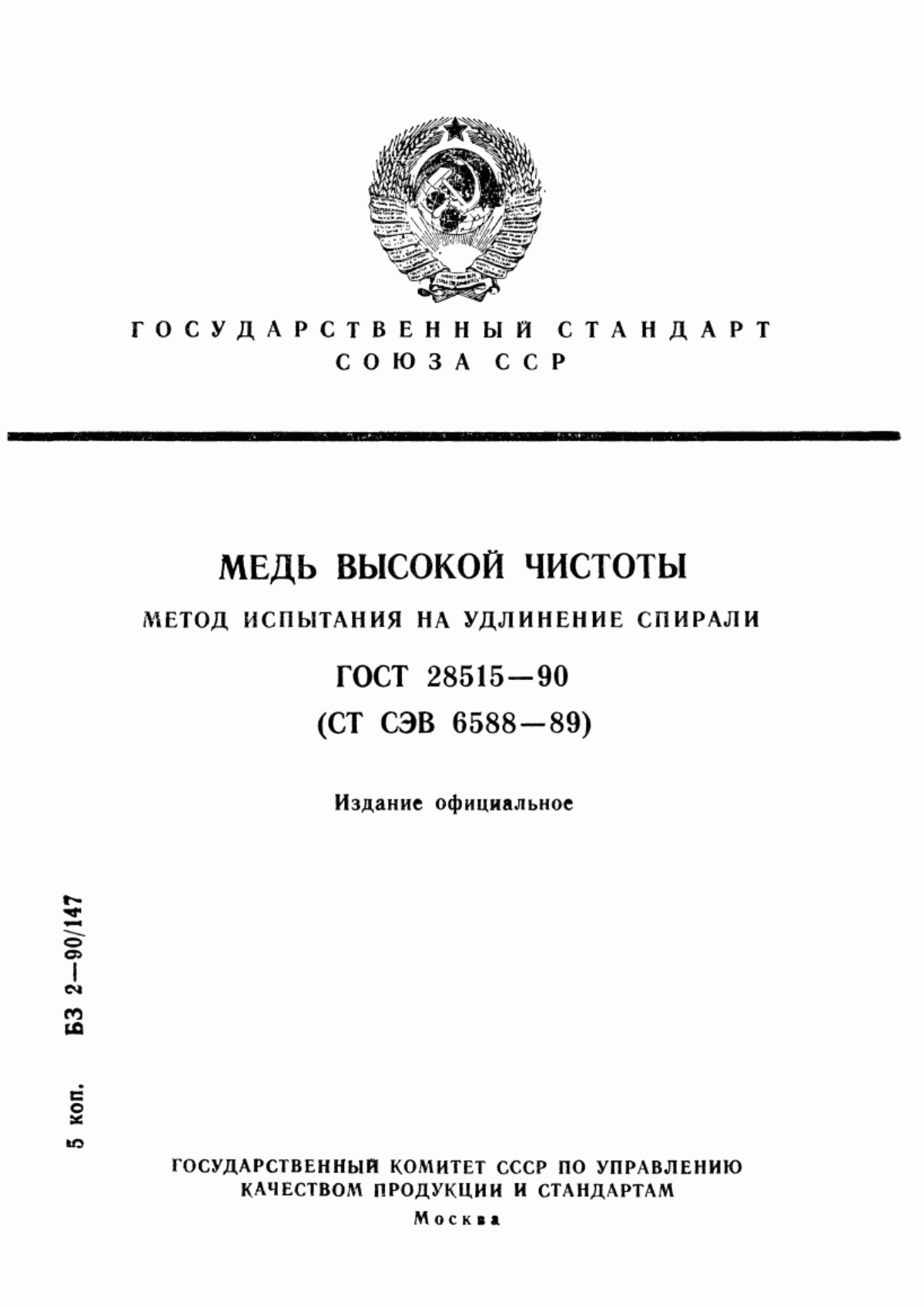

1.1. Отбор проб от слитков проводят согласно черт. 1.

Пробы, отобранные от слитков, должны иметь сечение не менее (20X20) мм.

Примечание. С поверхности отобранной пробы удаляют верхнюю обогащенную кислородом свободную поверхность застывания.

1.2. Пробы от проволочной катаной или прутковой прессованной заготовки отбирают из одного конца бухты. Номинальный диаметр образца после применения соответствующей пластической обработки должен быть 2,0 мм, длина образца — не менее 5 м.

1.3. Количество образцов для испытания должно соответствовать нормативно-технической документации на металлопродукцию, но не менее трех образцов.

1.4. Полученную пробу от испытуемого слитка проволочной катаной или прутковой прессованной заготовки предварительно

С. 2 ГОСТ 28515—90

подвергают пластической деформации в холодном состоянии для получения проволоки диаметром (6,35±0,50) мм. Перед испытанием проволоку диаметром (6,35±0,50) мм предварительно подвергают отжигу при температуре (700±5)°С в течение I ч. После

а, а' — место отбора проб от слитков, отливаемых в горизонтальные изложницы; b —место отбора проб от круглых слитков, отливаемых полунепрерывным или непрерывным способом; е —место отбора проб от прямоугольных или квадратных слитков, отливаемых полунепрерывным или непрерывным способом

Черт. 1

этого пробу охлаждают в воде и травят в растворе серной кислоты с массовой долей 10—15% и промывают водой. Если отжиг проводят в нейтральной среде, то травление исключают. Допускается механическая очистка поверхности пробы.

1.5. Для получения образца проволоку диаметром (6,35± ±0,50) мм после отжига подвергают волочению с целью получения проволоки диаметром (2,00±0,01) мм. Вытяжку проводят единичным обжатием в пределах 20—25% в одном направлении со скоростью не более 1 м/с.

Рекомендуется применение следующей серии волочения до получения диаметра: 6,35; 5,50; 4,80; 4,20; 3,70; 3,30; 2,90; 2,55; 2,25; 2,00 мм.

Проволоку тянут по одинарным проходам.

1.6. Окончательный отжиг проводят на образцах проволоки диаметром d~ (2,00±0,01) мм свернутой в бухты диаметром (200±10) мм при температуре (200+0,5) °C в течение 2 ч. Время нагрева при отжиге не должно превышать 5 мин. После отжига проволоку охлаждают в воде, обезжиривают и разделяют на отрезки длиной около 1400 мм.

1.7. Спираль получают наматыванием проволоки длиной около 1400 мм, на которой с помощью отметин, нанесенных несмываемой краской, отмеряют на прямом участке измерительную длину £0= (1000± 1,0) мм.

Проволоку наматывают на отшлифованный стержень диаметром (20,00 ±0,01) мм. Во время наматывания свободный конец проволоки нагружают грузом массой (2240±1) г, создающим в свертываемой проволоке напряжение, равное 7 ААПа. Спираль должна быть плотной и компактной и выполнена таким образом, чтобы, по крайней мере, один виток с каждого конца спирали находился вне измерительной длины (28,0± 1,5) мм.

2. АППАРАТУРА

2.1. Лабораторная печь для термической обработки при температуре (700±5) °C, обеспечивающая постоянную температуру по всей длине пробы во время отжига.

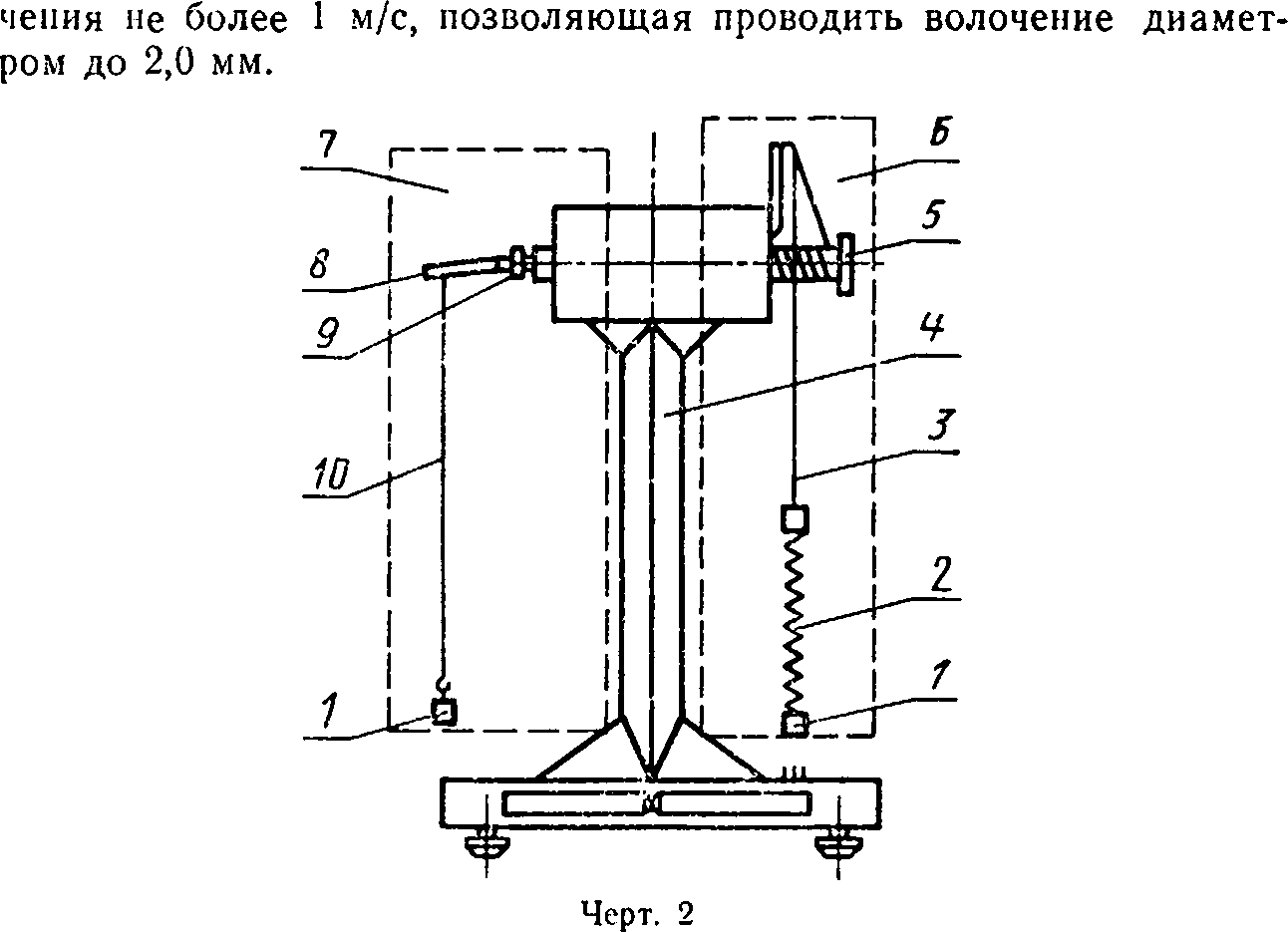

2.2. Испытательная машина любого типа со скоростью воло-

2.3. Оборудование для термической обработки проб проволоки, свернутой в бухты диаметром (200±10) мм, обеспечивающее нагрев шихты в течение не более 5 мин и поддержание постоянной температуры во всей массе шихты. Температура во время отжига должна быть (200±0,5)°С.

G 4 ГОСТ 28315—90

2.4. Устройство для испытания спирали на удлинение, приведенное на черт. 2, состоит из стойки 4 с приводным механизмом, системы 7 для наматывания спирали и системы 6 для растягивания спирали. Испытуемая проба 10 свертывается в спираль на стержне 8 (диаметром D&), который закрепляется в держателей системы 7 для наматывания спирали, с частотой вращения от 52,4 до 5,5 рад/с.

Держатель 9 со стержнем 8 наклонен под углом, обеспечивающим намотку спирали с витками, прилегающими друг к другу.

К концу проволоки 10 и растягиваемой спирали 2 прикрепляют грузик 1. Спираль 2 растягивают со скоростью (2,5± ±0,5) см/с и соединяют с грузиком 1 и тросиком 3, который наматывают на барабан с канавкой 5.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ И ОБРАБОТКА РЕЗУЛЬТАТОВ

3.1. Испытание на удлинение спирали проводят при температуре окружающей среды (20 ) °C.

3.2. После намотки спираль зацепляют одним концом к тросику для растягивания спирали (см. черт. 2), другим — к грузику. После зацепления спирали вводят в действие растягивающую систему. Растягивание спирали прерывают после отрыва грузика от основания. Грузик снимают со спирали осторожно, во избежание ее деформации, через 1 мин с момента отрыва грузика от основания.

3.3. После снятия нагрузки спираль устанавливают в горизонтальном положении для релаксации и не менее чем через 1 мин измеряют длину спирали L2 по ее оси между отметками. Длину спирали L2 определяют с погрешностью 1,0 мм.

3.4. Удлинение спирали (ДА), мм, вычисляют по формуле

ДА = L.-Lx.

Значение ДА определяют с погрешностью до 1,0 мм.

3.5. Значение ДАср определяют как среднее арифметическое трех измерений образцов. Отклонение результатов от среднего арифметического не должно превышать 10%.

3.6. Результат значения остаточного удлинения ДАср округляют до второго десятичного знака.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

Б. М. Рогов, канд. техн, наук; Э. Н. Гадзалов; В. А. Козлов, канд. техн, наук; Д. М. Фомина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 10.04.90 № 833

3. Срок первой проверки— 1995 г.

4. Стандарт полностью соответствует СТ СЭВ 6588—89

5. ВВЕДЕН ВПЕРВЫЕ