ГОСТ 28057-89

(ИСО 6509-81)

Группа В59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СПЛАВЫ МЕДНО-ЦИНКОВЫЕ

Метод определения стойкости к обесцинкованию

Copper and zinc alloys. Method of determining resistance to dezincification

ОКСТУ 1709

Дата введения 1990-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.03.89 N 610

3. ВВЕДЕН ВПЕРВЫЕ

4. Срок проверки 1995 г.

Периодичность проверки 5 лет

5. Стандарт полностью соответствует международному стандарту ИСО 6509-81

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

6.2 | |

3.5 | |

3.6 | |

3.7 | |

3.3, 3.4 |

7. ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает исследовательский метод определения стойкости медно-цинковых сплавов (латуней) к обесцинкованию в пресных или соленых водах.

Данный метод допускается применять в качестве контрольного.

1. СУЩНОСТЬ МЕТОДА

Метод заключается в выдерживании образцов в растворе двухлористой меди с последующим исследованием микроструктуры.

2. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

2.1. Отбор образцов медно-цинковых сплавов (далее в тексте - сплавы) проводят способом, исключающим изменение свойств материала.

2.2. Из каждой партии, представленной для испытаний, отбирают не менее трех испытуемых образцов.

2.2.1. При изготовлении образцов из литых или деформируемых сплавов не менее одного образца для испытаний берут с участка с наименьшим поперечным сечением и не менее одного - с участка с наибольшим поперечным сечением.

2.2.2. В случае испытаний сплавов с определенным направлением волокна, в зависимости от способа изготовления и волочения или прокатки в прутке или в листе, испытывают образцы с волокнами обоих направлений - параллельное и перпендикулярное к направлению деформации.

2.3. Площадь поверхности образца должна быть около 100 см. В случае, если размер детали или площадь поперечного сечения испытуемого полуфабриката сплава малы для обеспечения требуемой для испытаний площади поверхности, то берется максимально возможная площадь.

3. АППАРАТУРА, РЕАКТИВЫ, РАСТВОРЫ

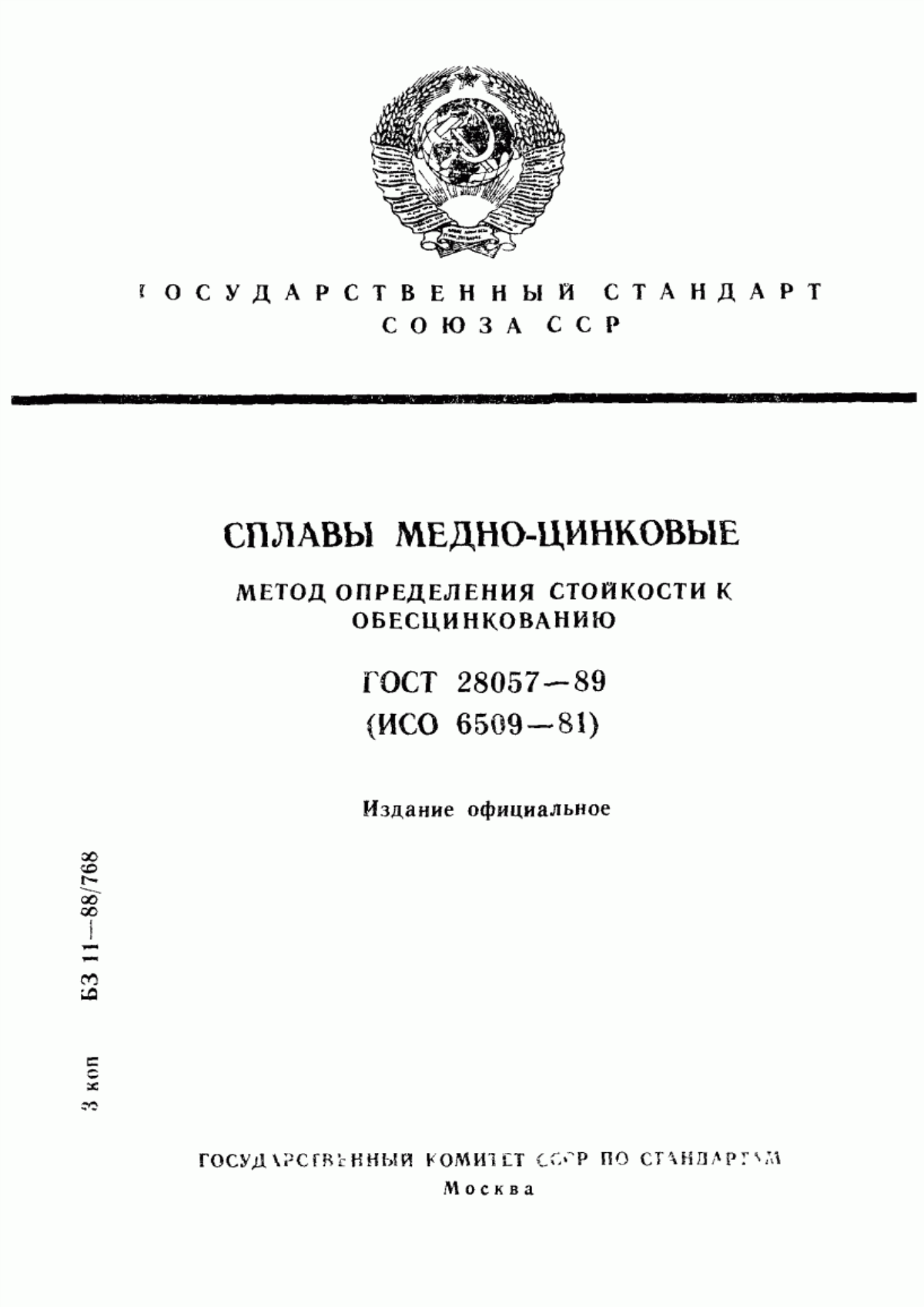

3.1. Установка для испытаний с термостатической регулируемой водяной или масляной баней, в которой обеспечивается достижение температуры (75±5) °С (черт.1).

1 - нагревающее устройство; 2 - водяная или масляная баня; 3 - полимерная пленка, закрепленная с помощью эластичного шнура; 4 - химический стакан, содержащий раствор двухлористой меди; 5 - образец для испытаний

Черт.1

3.2. Микроскоп металлографический агрегатный, например марки МЕТАМ-Р1, для исследования микроструктуры испытуемых образцов.

3.3. Стакан химический стеклянный по ГОСТ 25336, покрытый полимерной пленкой (например полиэтиленовой), укрепленной эластичным шнуром или другим изолирующим неметаллическим материалом.

3.4. Эксикатор по ГОСТ 25336.

3.5. Медь двухлористая по ГОСТ 4167, 1%-ный раствор свежеприготовленный: 12,7 г двухлористой меди растворяют в воде и доводят объем до 1000 см.

3.6. Вода дистиллированная по ГОСТ 6709 или вода эквивалентной чистоты.

3.7. Спирт этиловый ректификованный по ГОСТ 18300.

3.8. Фенольная смола или другой неэлектропроводящий материал с аналогичными свойствами для заливки образцов.

4. ПОДГОТОВКА К ИСПЫТАНИЯМ

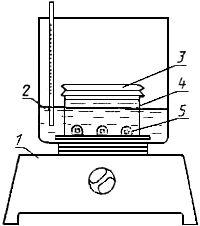

4.1. Испытуемые образцы должны быть залиты фенольной смолой, а испытуемые поверхности отшлифованы с помощью влажной шлифовальной бумаги с величиной зерна 500 и выше (черт.2).

1 - фенольная смола или эквивалентный ей материал; 2 - отшлифованная испытуемая поверхность; 3 - образец

Черт.2

4.2. Испытуемые поверхности образцов непосредственно перед испытанием очищают этиловым спиртом.

4.3. Испытуемые образцы помещают в химический стакан, содержащий раствор двухлористой меди, таким образом, чтобы испытуемые поверхности находились в вертикальном положении на расстоянии не менее 15 мм от дна стакана. После этого поверх стакана помещают полимерную пленку и закрепляют ее.

Необходимый для испытаний объем раствора берут из расчета (250) см

на 100 мм

испытуемой поверхности образца.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Химический стакан с образцами помещают в терморегулируемую баню. В процессе испытания в стакане должна поддерживаться температура (75±5) °С.

Различные марки сплавов не должны испытываться одновременно в одном и том же стакане.

5.2. Образцы испытывают непрерывно в течение 24 ч. По истечении этого срока образцы извлекают из стакана, промывают в воде, протирают спиртом и высушивают на воздухе.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Исследование микроструктуры образцов должно проводиться в возможно короткий срок после испытаний. До начала исследования микроструктуры испытуемые образцы должны находиться в эксикаторе.

6.2. Каждый испытуемый образец должен быть разрезан под прямым углом к испытуемой поверхности. Из полученных образцов изготовляют шлифы по ГОСТ 9.302 для металлографических исследований.

Общая длина шлифа должна быть не менее 5 мм.

Если размеры испытуемого образца делают это невозможным, разрез должен делаться таким образом, чтобы обеспечить максимально возможную общую длину.

6.3. Шлиф, изготовленный из каждого испытуемого образца, исследуют на металлографическом микроскопе. При этом следует определить максимальное значение глубины обесцинкования.

6.4. Если при металлографическом исследовании наблюдается кромочный эффект, т.е. наибольшая глубина обесцинкования расположена вдоль линии границы раздела между материалом для заливки образца и латунью, то максимальную глубину обесцинкования следует определять на достаточном расстоянии от границы раздела.

6.5. Значения допустимой глубины обесцинкования устанавливают в стандартах и технических условиях на материал.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ

Отчет о результатах испытаний должен содержать:

наименование изделия;

марку сплава;

количество испытанных образцов и общую площадь поверхности;

длину исследуемого шлифа;

увеличение, используемое при металлографическом исследовании;

максимальную глубину обесцинкования (при необходимости - среднюю глубину обесцинкования и характер его распространения).

Электронный текст документа

и сверен по:

Защита от коррозии. Часть 5. Методы

ускоренных испытаний: Сб. ГОСТов. -

М.: Издательство стандартов, 1993